Установка рольгангов для подачи бонов

Системы рольгангов устанавливаются преимущественно на судах, занятых в аварийно-спасательных работах. Чаще всего боны применяются при нефтеразливах и локализации последствий подобных аварий. Соответственно, быстрое развертывание полотна – ключевой аспект в работе.

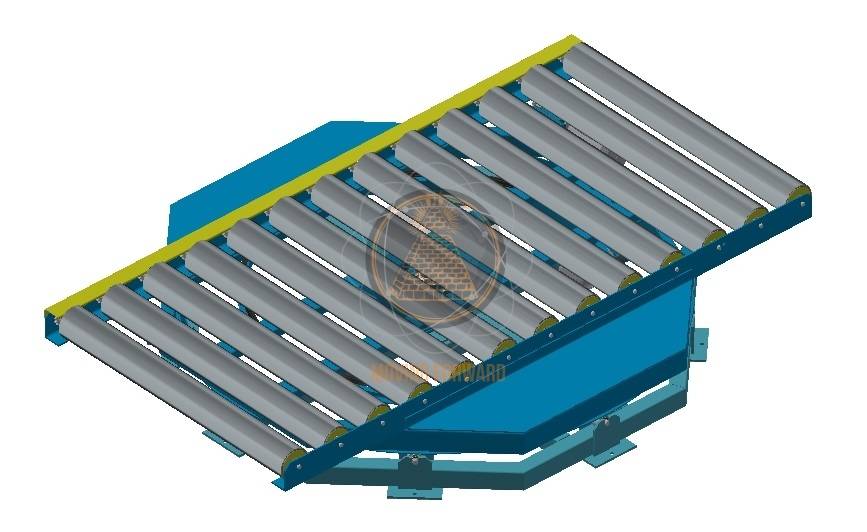

С учетом данных факторов конструкция рольгангов напрямую зависит от типа судна и размещения объекта. На крупных кораблях могут устанавливаться два и более устройства. Все они должны располагаться по краям. Также допускается чередование приводного и неприводного оборудования.

Размер рольганга учитывает параметры бона. Последний должен спускаться легко, полностью ложась на горизонтальный вал. Соответственно, расчет параметров и установка устройств осуществляется в зависимости от размеров и характеристик судов, а также используемого оборудования.

Заключение

Изготовление и установка рольгангов для боновых заграждений в Санкт-Петербурге осуществляется производителем «Северное море». Компания предлагает все необходимое для локализации нефтеразливов, включая катушки для бонов, сами заграждения, аварийно-спасательное оборудование.

Вся продукция сертифицирована и соответствует стандартам качества.

Товары ООО «Северное Море», которые фигурировали в статье:

Свойства РП.

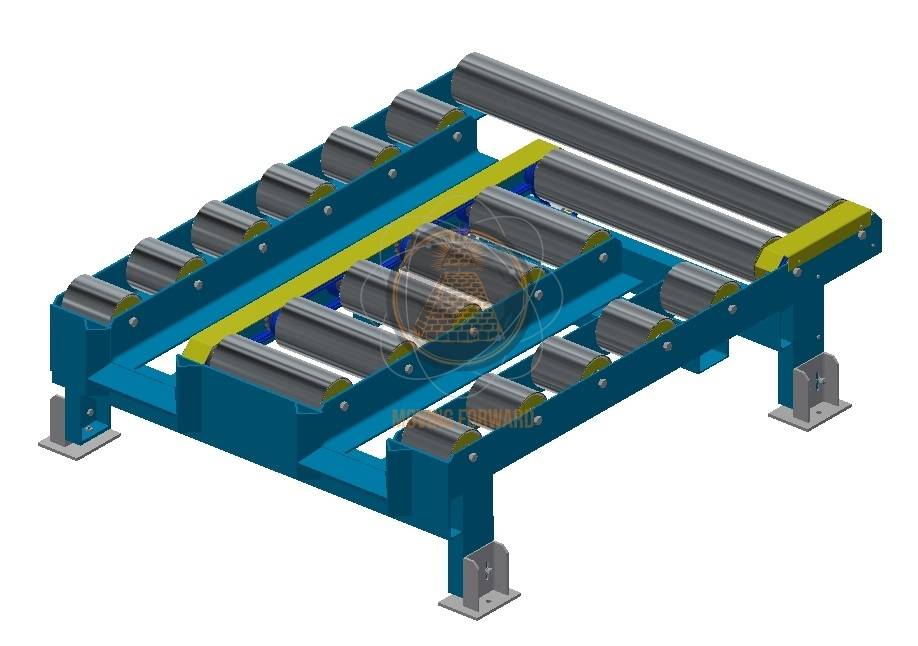

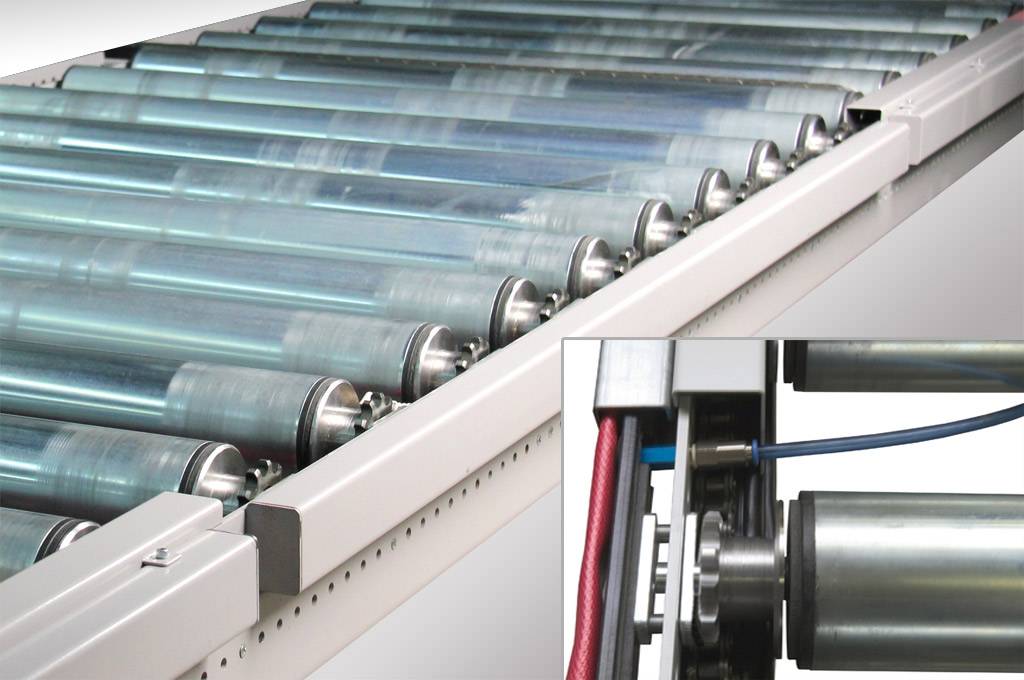

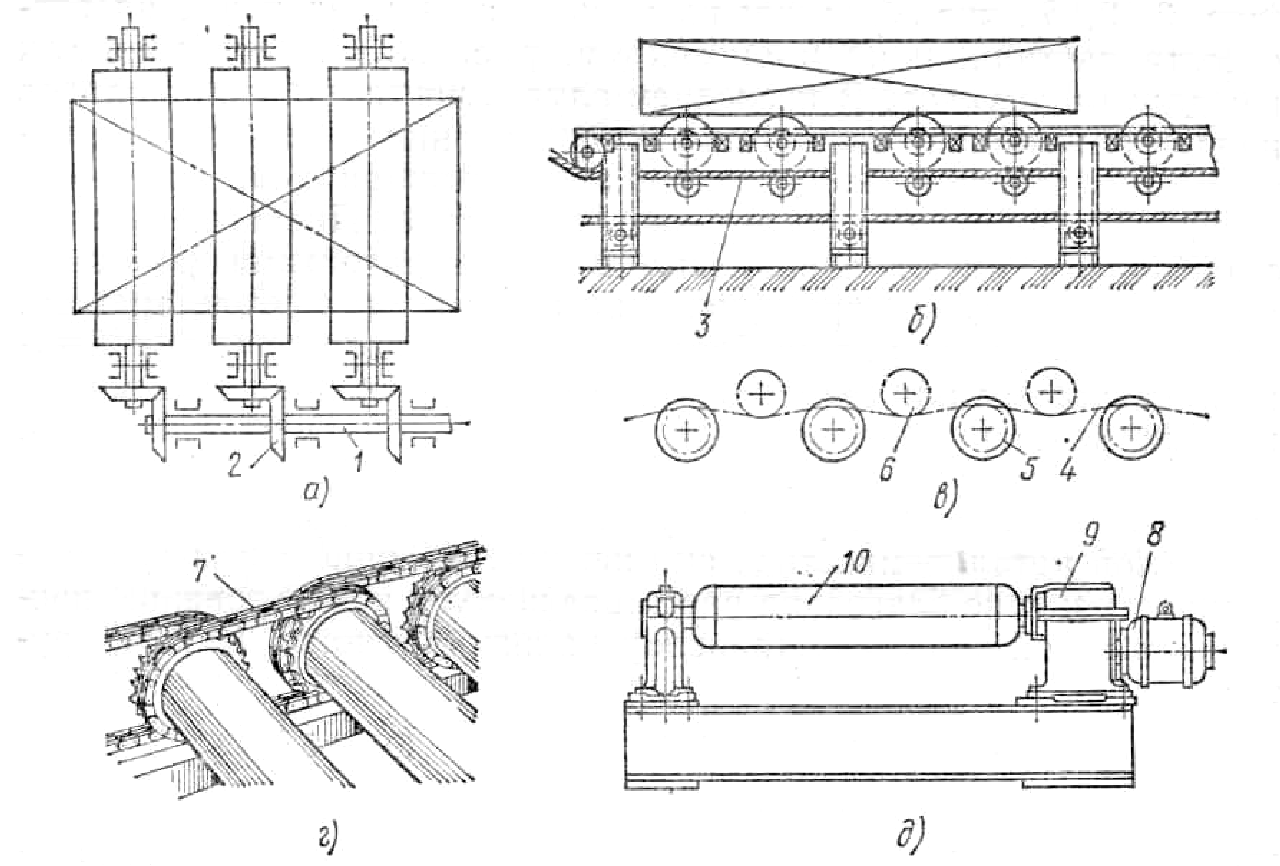

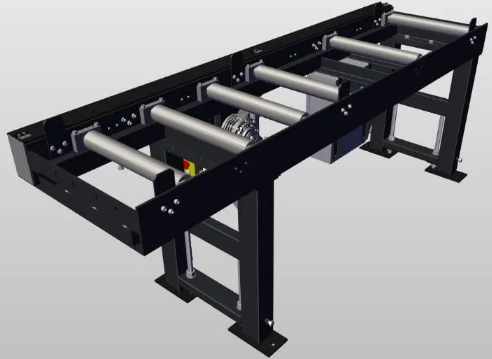

Рольганги приводные, работающие в тяжелых условиях прокатных цехов металлургических предприятий, представляют собой тяжёлые рамные конструкции, в которых установлены приводные ролики, опирающиеся с двух сторон на подшипники, закреплённые в корпусах, которые, в свою очередь, установлены на раме рольганга.

Предназначены для подачи заготовок к прокатной клети, подачи заготовки непосредственно в прокатную клеть и приёма её из валков, после обработки.

РП устанавливаются также для подачи проката к ножницам и к правильным машинам, они достигают длины несколько десятков метров и масса их доходит до 30% от массы всего прокатного оборудования.

РП прокатных цехов составляются из секций, в каждой из которых может быть по 6-10 роликов, они подразделяются на рабочие и транспортные, причём рабочие РП предназначены для силовой подачи заготовки в рабочую клеть, а транспортные, только для перемещения заготовки или проката.

Изготавливаются с групповым приводом секции или с индивидуальным приводом роликов в ней. Групповой привод секции представляет собой общий конический редуктор, с раздачей вращающего момента на каждый валок от общего вала редуктора, приводимого от одного электродвигателя. Они применяются при работе на небольших скоростях и в секциях с малым количеством роликов.

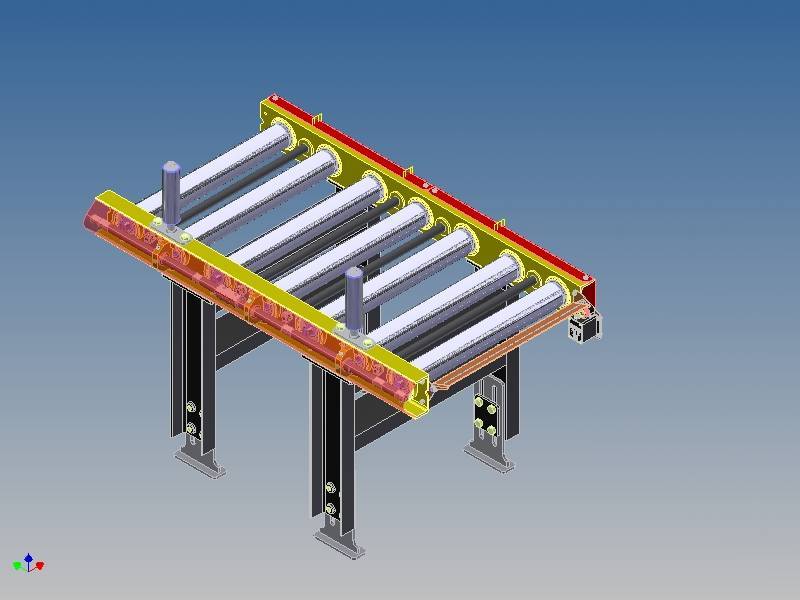

При больших скоростях перемещения заготовок и большой длине раскатываемого металла, в качестве первых роликов обжимных станов и раздельных приводов роликов других секций, применяются индивидуальные приводы роликов, которые представляют собой рольганговые мотор-редуктоы.

Конструкционные особенности

Востребовательность, которой пользуется рольганги, в первую очередь, связана с конструкционной особенностью. К ним можно отнести:

- Для выполнения главной задачи применяется группа роликов, которые имеют ось.

- Все крутящиеся детали закреплены на раме.

- Все ос недвижымые. Они служат Основанием для подшипников, с помощью которых и выполняется круговое движение роликов.

- Часто можно повстречать, когда рольганг имеет сварной вид устройства, который состоит из ролика, крутящегося в специализированном подшипниковом узле.

- Для того чтобы рассматриваемое устройство стабильно работало, длина поверхности соприкасания подбирается учитывая ширину или диаметра заготовок: рольганг обязан иметь ролики больше.

- Расстояние между роликами должно быть чуть меньше критерия половины длины перемещаемого груза.

- В большинстве случаев рольганг используется для перевозки ящиков, а не деталей.

- Рама создается с учетом веса транспортируемого груза.

Конструкционная простота и ее сравнительно небольшая стоимость определяет востребовательность рассматриваемого устройства.

Пример использования рольгангов на производстве.

Что мы имеем:

- Огромный погрузочный склад. Штук десять точек, где лежит товар и ожидает грузчик.

- Несколько направляющих столов. Это такие приспособления с одним входящим рольгангом и двумя-тремя выходящими.

- Контейнеры с датчиками слежения.

- Мощная система управления конвейерами.

- Сеть рольгангов.

Последовательность действий. В момент поступления контейнера в сеть рольгангов к нему приписывается заказ, а вернее, какой-то набор грузов, находящихся на данном складе. Система управления выбирает оптимальный маршрут и начинает двигать контейнер, используя рольганги. Грузчик, перед которым выныривает контейнер, сразу видит на своем дисплее чего и сколько требуется положить в данный контейнер. В конце этой сети стоит упаковщик, который после выполнения своей роли отправляет груз к заказчику.

Подводя итог, хочется сказать, что работа такой сети — это крайне завораживающие зрелище. Можно смотреть часами на движение грузов в разных плоскостях, которые при этом еще не сталкиваются. Основные же плюсы автоматизации производства — это, конечно, сокращение расходов до 60%, исключение пересортов, недоборов или перегрузов. Все контролирует автоматика.

Тема: Конвейеры

Как устроен рольганг?

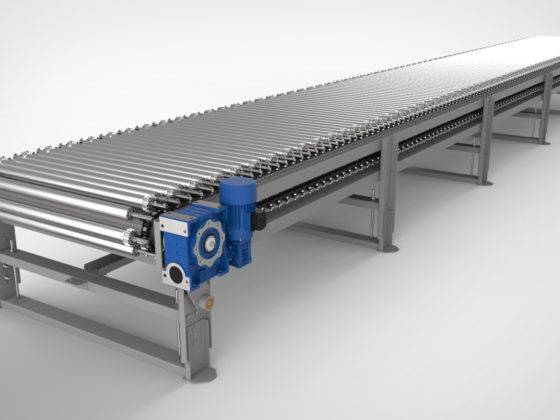

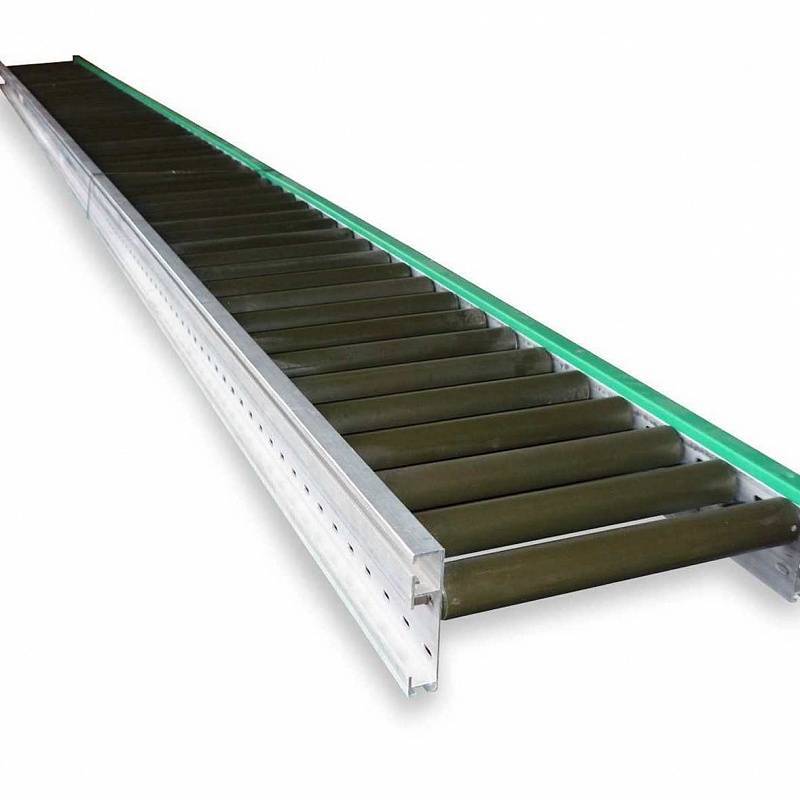

Этот конвейер состоит из двух стальных направляющих, параллельных друг другу. Между ними расположены приводные ролики со сгруппированными осями, закрепленные на неподвижной раме. Та, в свою очередь, зафиксирована на стойках. Расстояние, на которое могут перемещаться ролики, должно быть больше, чем диаметр или ширина груза. При этом его длина должна превосходить интервал между роликами чуть более чем в 2 раза.

Одни передвижные рольганги оснащены приводами, другие — нет. В первом случае ролики приводятся в движение принудительно. За это отвечает мощный электрический двигатель, а также ременные, зубчатые и цепные передачи. Конвейеры, в которых не предусмотрено привода, должны иметь определённый уклон в направлении движения груза. Он перемещается либо под силой собственного веса, либо вручную, либо при помощи пневматического или механического толкателя. Это позволяет справиться даже с тяжёлыми грузами.

Применение рольгангов:

Пример работы рольгангов для тяжелых грузов на поддонах: Автоматизированный склад для паллет — выполненный проект ООО “Норматив”

Рольганги используются для перемещения несыпучих грузов (контейнеров, поддонов, ящиков, коробок, паллет, штабелей плитных и листовых материалов, длинномерных грузов, например металлопроката, лесо- и пиломатериалов, брусков и т.п.), в случае, когда применение ленточных конвейеров невозможно или нецелесообразно.

На металлургических предприятиях для транспортирования металлопроката, задачи его в валки, приема из валков и передвижения к вспомогательным машинам (ножницам, пилам, правильным машинам и т.д.) применяются рольганги.

От стабильной работы рольгангов существенно зависит надежность всего стана, а также качество металлопроката.

Ролики тяжелых рольгангов работают в сложных условиях воздействия ударно-динамических нагрузок, высоких температур, запыленности, абразивного износа и охлаждающей воды, что может вызывать их поломки.

Пример роликовых конвейеров для транспортировки в таре товара до 50 кг: Автоматизированная транспортная линия для пластиковых контейнеров- тестирование смонтированной конвейерной системы на рольгангах

Рольганги отличаются различной грузоподъемностью и габаритами, диаметрами и длиной роликов, материалом роликов, и назначением.

Рамы рольгангов изготавливаются из конструкционной стали с порошковым покрытием, из нержавеющей стали, и из алюминиевого анодированного профиля

Особенностями конструкции рольгангов являются длины секций, из которых собирается рольганговая линия, а также диаметры и шаг роликов.

Ролики для рольгангов изготавливаются из конструкционной стали с оцинкованным или грунтовым покрытием, пластиковые, из нержавеющей стали, из алюминия.

Ролики рольганговые бывают приводные, холостые, фрикционные.

Холостые ролики содержат подшипниковые узлы качения или скольжения.

Фрикционные ролики применяются в приводных рольгангах, на которых происходит накопление и принудительная остановка груза. При накоплении и остановке груза на рольганге происходит остановка роликов счет фрикционной муфты, установленной в ролике. Сила тяги ролика зависит от нагрузки, она устанавливается автоматически.

Приводные ролики приводятся в движение от мотор-редуктора при помощи цепной передачи (ролико-втулочной цепи), через блоки звездочек, жестко установленных на роликах рольганга. Кроме того, применяются ременные передачи — вращение роликов при помощи зубчатых ремней, а также при помощи круглых ремней (пасиков). Ременные передачи применяются

Это интересно: Резцедержатели токарных станков по металлу — чертеж, устройство, ГОСТ

Типы роликовых транспортеров.

Рольганги неприводные.

Самым простым видом рольганга считается неприводной гравитационный рольганг. Груз приходит в движение благодаря силе тяжести. Естественно такой рольганг должен быть размещен не горизонтально. Такой тип применяется достаточно редко. Немного усовершенствовав и применив стороннюю движущую силу, допустим силу рук работника, рольганг уже можно использовать как средство для направленного движения груза, сортировки, упаковки, да и просто как вспомогательное оборудование накопления.

Рольганги приводные.

Вот тут уже становиться интересно. Движение по этому типу рольганга уже происходит без участия человека. На каждую секцию приводного конвейера обычно устанавливается отдельный привод. Движение на сами ролики можно передавать разными способами: Цепью, тросами, шестернями и даже резиновыми ремнями. Все зависит от нагрузки.

Еще один нюанс: если габариты груза достаточно малы либо наоборот очень большие, а зачастую в любых других случаях можно применять смешанный тип рольганга. Допустим четные ролики приводные, а нечетные без привода.

Как я уже писал ранее сам по себе роликовый транспортер вещь простая. Для примера опишу более сложную систему, основанную на рольгангах.

Преимущества и недостатки

На протяжении длительного периода применялись исключительно ленточные варианты исполнения. Пластинчатые устройства характеризуются довольно большим количество преимуществ и недостатков. К преимуществам можно отнести следующее:

- Высокая степень приспособленности к транспортировке горячих, острокромочных, крупнокусковых и других грузов, которые могут стать причиной повреждения поверхности. Этот момент определил широкое распространение устройства в промышленности и многих других областях. Металлическая секционная лента выдерживает воздействие окружающей среды, при падении грунта или другого сыпучего грунта на поверхности не возникает дефектов.

- Применение металла позволяет проводить транспортировку груза при высоких и низких температурах. Именно этот момент позволил применять конвейеры для транспортировки горячих заготовок в машиностроительной и другой промышленности.

- Конструктивные особенности позволяют создавать пластинчатые конвейеры наклонного и другого типа. Большое распространение получили именно горизонтальные устройства, но могут устанавливаться и наклонные, которые позволяют поднимать груз на определенную высоту.

- Высокая степень производительности также относится к основным преимуществом пластинчатого конвейера. Она достигается за счет установки электрического двигателя, редуктора и некоторых других механизмов.

- Есть возможность использовать настил со специальными элементами крепления для транспортировки различных грузов. Примером можно назвать бортики, а также поперечные пластины.

- Можно проводить загрузку непосредственно из бункера, за счет чего повышается эффективность.

Есть и несколько существенных недостатков, которые также должны учитываться. Примером можно назвать следующее:

Применение металла при производстве основных элементов определяет то, что вес конструкции существенно повышается. Именно поэтому приходится проводить установку механизма на специальном основании, которое будет рассчитано на высокую нагрузку

Кроме этого, уделяется внимание фиксации основания. Еще важным моментом можно назвать сложность в изготовлении

Это также определяет то, что процедура обслуживания требует существенных денежных вложений

Это также определяет то, что процедура обслуживания требует существенных денежных вложений

Некоторые детали нельзя найти в продаже, их изготовление проводится на заказ. Высокая стоимость ходовой части также связана с применение металла и других подобных материалов при изготовлении конструкции. Именно поэтому установка проводится в случае, когда требуются более высокие эксплуатационные характеристики. Невысокая скорость транспортировки. Это свойство одновременно можно назвать преимуществом и недостатком, так как существенно снижается показатель эффективности. Скорость перемещения снижается за счет снижения количества оборотов, для чего устанавливается редуктор. Он может снижать количество оборотов в несколько раз. Усложнение эксплуатации по причине установки большого количества шарнирных соединений. Подобные конструктивные элементы характеризуются относительно высокой сложностью. Слишком высокая нагрузка и эксплуатация без соответствующего обслуживания может привести к серьезным дефектам. За устройством нужно проводить постоянный уход и наблюдение, так как незначительные дефекты в течение длительного периода могут стать причиной выхода всего устройства из строя. Кроме этого, проводится периодическая проверка степени натяжения цепи, которая и отвечает за передачу усилия. Высокая сложность замены катков и других элементов. Именно поэтому обслуживание должен проводить исключительно специалист, который знает все особенности устройства. Из-за большой массы основных элементов возникает существенное сопротивление движению. Именно поэтому оказывается существенная нагрузка на электрический двигатель и промежуточный элемент.

При выборе пластинчатого конвейера следует уделять внимание всем преимуществам и недостаткам. Это связано с тем, что в некоторых случаях лучше провести установку ленточной конструкции. Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик

Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик

Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик.

Классификация[]

По области применения, конструкции и параметрам подземные ленточные конвейеры подразделяются на пять групп.

- для примыкающих к лавам транспортных выработок с углом наклона от -3 до +6°.

- для горизонтальных и слабонаклонных выработок.

- для уклонов с углом до 18°.

- для бремсбергов с углом до 16°.

- для наклонных стволов и главных уклонов с углом от 3 до 18°.

Карьерные ленточные конвейеры (по конструкции) разделяют на забойные, отвальные, передаточные и стационарные магистральные. Кроме того, они являются составной частью некоторых карьерных агрегатов в составе роторных и цепных экскаваторов, отвалообразователей, транспортно- отвальных мостов, перегружателей. Секции забойных и отвальных ленточных конвейеров монтируют на рельсошпальной решётке (допускают изгиб става при поперечной передвижке по мере подвигания забоя). По рельсам забойного ленточного конвейера передвигается загрузочная тележка с приёмной воронкой и питателем, отвального ленточного конвейера — двухбарабанная разгрузочная тележка. Рельс, кроме того, используется для захвата тракторным передвижчиком при поперечном перемещении конвейера. Передаточный ленточный конвейер устанавливается на тележках и перемещается по рельсовому пути в продольном направлении. Став стационарных ленточных конвейеров собирают на почве, бетонной дорожке или лежнях, а привод и натяжное устройство монтируют на фундаменте. На рудных карьерах при погрузке крепких пород одноковшовым экскаватором и вторичном дроблении (передвижной дробилкой) в забое ленточные конвейеры стационарного и передвижного типов используются для внутрикарьерного транспортирования и подъёма (поточная технология), а при дроблении в стационарной дробилке — ленточные конвейеры стационарного типа для подъёма (циклично-поточная технология).

Основной расчёт ленточного конвейера заключается в определении ширины ленты, её наибольшего натяжения и мощности двигателей по требуемой производительности конвейера, длине и углу наклона установки. Производительность ленточного конвейера зависит в основном от ширины ленты и скорости её движения.

В горнорудной промышленности на подъёмах крупнодроблёной руды из карьеров производительность ленточных конвейеров обычно до 6000 т/ч, ширина ленты 1600 и 2000 мм, мощность электродвигателей привода от 1200 до 3000 кВт. Длина ленточного конвейера в одном ставе от нескольких метров до 10-15 тысяч метров. Факторы, ограничивающие применение ленточных конвейеров: допускаемая в зависимости от ширины ленты крупность и масса содержащихся в перемещаемом насыпном грузе кусков, угол наклона ленточного конвейера, который (за исключением специальных типов) для большинства грузов не превышает 16-18°. Наивысшая производительность ленточного конвейера (достигнутая на буроугольных открытых разработках в Германии при ширине ленты 3000 мм и скорости 6-7 м/с) 30 тысяч т/ч, наибольшая длина конвейерной линии (в системе транспорта фосфоритовой руды в Западной Сахаре от карьера до океанского порта) 100 км, максимальная мощность электродвигателей силовых блоков привода 2000 кВт и общая мощность привода 12 000 кВт. Скорость движения ленты 7-8 м/с, а в отдельных случаях (на транспортно-отвальном мосту в Германии) 10 м/с. Применение автоматики обеспечивает плавность пуска ленточного конвейера, возможность регулирования скорости движения ленты в зависимости от величины поступающего грузопотока, автоматический контроль (ультразвуковым способом) состояния роликоопор, целостности ленты, взвешивания и регистрации количества перемещаемого на ленте груза и др.

Современные ленточные конвейеры отличает небольшая трудоёмкость обслуживания, высокая надёжность работы и безопасность труда. Расширение объёмов и области применения ленточных конвейеров связывается с дальнейшим улучшением конструктивно-технологических характеристик установок. Начато применение промежуточных приводов для ленточных конвейеров, позволяющих повысить длину ставов и тем самым уменьшить количество промежуточных перегрузок (или полностью исключить их), снизить оборачиваемость ленты и повысить срок её службы. Усовершенствование погрузочных устройств, роликоопор и опорных конструкций ставов, а также создание новых специальных типов ленточных конвейеров (ленточно-тележечных) даёт возможность повысить кусковатость перемещаемых конвейерами скальных грузов. Применение лент из морозостойкой резины, специальных сортов смазки и новых конструкционных материалов для зубчатых передач привода расширяет область применения ленточных конвейеров до районов Крайнего Севера.

Какие бывают виды рольгангов?

- Приводной. Продукция движется по конвейеру не за счет собственного веса, а за счет силы, приводящей в движение ролики. Такие конвейеры наиболее выносливы и имеют огромную грузоподъемность. При относительной простоте конструкции такие конвейеры выполняют свои задачи более, чем эффективно. Только благодаря приводным рольгангам можно обеспечить непрерывность автоматизированного процесса.

- Рольганг гравитационный . Пожалуй, самый простой и недорогой тип конвейера. К роликам не подключена никакая тяга, груз по ним перемещается за счет собственной силы тяжести. Если к гравитационному рольгангу не ведет лента конвейера, то груз на ролики устанавливает оператор, которому требуется всего-то немного груз подтолкнуть, и он самостоятельно продолжит движение благодаря незначительному уклону рамы.

- Раздвижной. Такой вариант рольганга наиболее популярен среди небольших складских помещений. В сложенном виде он занимает совсем немного места, а при оборудовании его колесами – становится полностью мобильным. Позволяет выполнять задачи полноценного конвейера на небольшой площади и лишь при необходимости, не занимая при этом много места.

Классификация рольгангов

В зависимости от конструкционных особенностей, ее назначения, рольганг классифицируется так:

- Приводные версии имеют общий привод, применяются при необходимости обеспечения постоянной скорости передвижения, при перевозке горизонтально без наклона.

- Гравитационные и вращаются свободно, не имеют привода, перевозка выполняется за счёт расположения конвейера под угол и тяжести деталей.

- Наклонные рольганги применяются для транспортировки объекта в плоскости, расположившейся с возможностью наклона.

- Поворотный вид конструкции учитывает наличие дополнительных секций, которые если понадобится могут перенаправлять движение.

- Гибкие рольганги имеют раму, которая напоминает гармошку. Если понадобится аналогичная рама может менять собственную длину, что дает возможность заменить траекторию движения в вертикальной или горизонтальной поверхности.

- Подающие и имеющие стопы с шариковыми опорами.

Раздвигающийся рольганг неприводной

Приведенная выше классификация касается исключительно характерности рамы. Также можно подчеркнуть классификацию по типу установленных роликов:

- Холостые представлены подшипниками качения или скольжения. Часто применяются при подаче деталей за счёт инерции.

- Фрикционные используются в условиях накопления груза и его остановки на конвейере. Остановка происходит благодаря встроенной фрикционной муфты.

- Приводные работают от мотора с редуктором (включение редуктора в систему нужно Для снижения количества оборотов мотора и увеличения его тяги), а еще цепного привода и системы звездочек. Сейчас для транспортировки нетяжелых грузов начали применять ремни.

Таким образом устроена конструкция роликового конвейера.

Применение конвейера

Рольганги используется во многих отраслях промышленности. Подобное устройство применяется в нижеприведенных случаях:

- Для транспортировки несыпучих грузов, к примеру, контейнеры, ящики, поддоны, листовой материал, длинномерные заготовки.

- В металлообрабатывающей промышленности для транспортировки проката от одной точки обработки к другой. Рольганги создают с расчетом на определенный вес и габариты заготовок. При этом многие проводят модификацию устройства для того, чтобы оно идеально подходило к станку.

Подобное устройство можно часто встретить на пилорамах, на машиностроительных заводах, там, где конвейер ленточного типа не может быть применен.

Какие бывают виды рольгангов?

Приводной. Продукция движется по конвейеру не за счет собственного веса, а за счет силы, приводящей в движение ролики. Такие конвейеры наиболее выносливы и имеют огромную грузоподъемность. При относительной простоте конструкции такие конвейеры выполняют свои задачи более, чем эффективно. Только благодаря приводным рольгангам можно обеспечить непрерывность автоматизированного процесса.

Гравитационный. Пожалуй, самый простой и недорогой тип конвейера. К роликам не подключена никакая тяга, груз по ним перемещается за счет собственной силы тяжести. Если к гравитационному рольгангу не ведет лента конвейера, то груз на ролики устанавливает оператор, которому требуется всего-то немного груз подтолкнуть, и он самостоятельно продолжит движение благодаря незначительному уклону рамы.

Раздвижной. Такой вариант рольганга наиболее популярен среди небольших складских помещений. В сложенном виде он занимает совсем немного места, а при оборудовании его колесами – становится полностью мобильным. Позволяет выполнять задачи полноценного конвейера на небольшой площади и лишь при необходимости, не занимая при этом много места.

Конвейеры от компании НПКФ “Флайт-М” – это гарантия европейского качества, приемлемых цен и службы нашей продукции на долгие годы!

ООО “Силверсия” ,Омск

Общая классификация ленточных конвейеров

За десятилетия использования конструкторы создали множество разновидностей транспортеров. Их применяют как отдельные устройства, так и встраивают в механизмы, сложные технологические комплексы и производственные линии. Исходя из конструкции основного рабочего орган- ленты среди конвейеров различают следующие Типы ленточных конвейеров:

Прямые

Это самая простая и самая распространенная разновидность. Рама расположена горизонтально или под небольшим углом. Натяжной барабан перемещается на каретке вдоль рамы, обеспечивая необходимое натяжение. Чрез равные промежутки установлены опорные ролики, не дающие ленте провисать под тяжестью груза.

Барабаны и ролики вращаются на своих валах с помощью подшипников качения.

Теоретическая производительность таких транспортеров может достигать 25 тонн/час, длина, 10 метров. С увеличением длины возрастают потери энергии на трение, и производительность устройства снижается.

Горизонтальные конвейеры – оборудование универсального назначения. Они широко применяются на складах, логистических комплексах, производствах, сортировочных и сборочных линиях. С помощью скорости ленточного конвейера задается темп работы всей линии.

Желобчатые конвейеры

Ролики такого механизма имеют вогнутый профиль, часто вместо одного ролика используют пару, закрепленную V- образно. Такие устройства используют для транспортировки сыпучих материалов и отдельных предметов, кусков породы разной величины. Ленту часто снабжают рифлением или ребрами.

Применяется в строительной, добывающей, химической и пищевой индустрии.

Наклонные

Наклонные ленточные транспортеры устроены практически так де, как и прямые. Их рама наклонена под определенным углом, фиксированным или регулируемым. Они обязательно снабжаются бортиками, чтобы защитить работающий персонал от случайного падения груза с высоты.

Такие механизмы позволяют поднимать перевозимые ими грузы на определенную высоту. Для каждого устройства в паспорте указывается предельный угол возвышения для разных видов перемещаемых материалов.

Используются такие конвейеры и для опускания грузов. Для этого им придают отрицательный угол наклона.

Вертикальные транспортеры снабжаются высокими ребрами, ковшами или другими средствами удержания груза. Они позволяют эффективно поднимать его с уровня на уровень или даже с этажа на этаж, занимая при этом очень малую площадь. Если необходима постоянная подача материалов или предметов, ленточный транспортер заметно эффективнее лифта, и существенно проще в управлении.

Смешанного типа

Устройства смешанного типа являют собой сочетание различных типов ленточных транспортеров. Это позволяет экономить площадь и пространство в стесненных условиях, там, где установка наклонного транспортера заняла бы слишком много места.

Сочетание прямого, наклонного и снова прямого участка называют Z-образным ленточным конвейером, прямого и вертикального-L-образным. Часто такие устройства оборудуют бункерами- накопителями, дозаторами, обеспечивающими равномерную загрузку ленты, встроенными весами, средствами регулируемого сброса в конце рабочей ветви и другим дополнительным оборудованием.

Поворотные

Это наиболее сложные по своей конструкции системы. Плоская лента состоит не из непрерывного полотна из прорезиненной ткани или пластмассового материала. Она набрана из перекрывающихся листовых сегментов и способна изгибаться в плоскости транспортировки. Ленточный конвейер, таким образом, получает возможность поворачивать, огибать производственное оборудование либо строительные конструкции.

Пример использования рольгангов на производстве.

Что мы имеем:

- Огромный погрузочный склад. Штук десять точек, где лежит товар и ожидает грузчик.

- Несколько направляющих столов. Это такие приспособления с одним входящим рольгангом и двумя-тремя выходящими.

- Контейнеры с датчиками слежения.

- Мощная система управления конвейерами.

- Сеть рольгангов.

Последовательность действий. В момент поступления контейнера в сеть рольгангов к нему приписывается заказ, а вернее, какой-то набор грузов, находящихся на данном складе. Система управления выбирает оптимальный маршрут и начинает двигать контейнер, используя рольганги. Грузчик, перед которым выныривает контейнер, сразу видит на своем дисплее чего и сколько требуется положить в данный контейнер. В конце этой сети стоит упаковщик, который после выполнения своей роли отправляет груз к заказчику.

Подводя итог, хочется сказать, что работа такой сети — это крайне завораживающие зрелище. Можно смотреть часами на движение грузов в разных плоскостях, которые при этом еще не сталкиваются. Основные же плюсы автоматизации производства — это, конечно, сокращение расходов до 60%, исключение пересортов, недоборов или перегрузов. Все контролирует автоматика.

Тема: Конвейеры

Рольганговый мотор-редуктор.

Перемещение заготовок и проката из стали и цветных металлов в печи и из печей, к прокатным станам для получения слябов, прутков, сортового проката и листов требует от привода рольганга высоких эксплуатационных качеств.

Тяжёлые условия металлургических цехов такие как: высокая температура перемещаемого материала, повышенная влажность воздуха, образование окалины, высокая запылённость, ударные нагрузки, привели к необходимости создания специального индивидуального привода роликов, в виде рольгангового мотор-редуктора.

Кроме того, этот привод, в условиях интенсивной работы, подвергается высоким нагрузкам, вызванные частыми включениями и реверсивным режимом работы, что определяет необходимость создания специального электродвигателя.