Виды

- Металлорежущий инструмент, виды его условно причисляют к:

- ручному;

- станочному.

Инструмент для обработки металла вручную

Группа металлорежущего инструмента, которым можно работать, не пристраивая его на оборудование, классифицируется, как ручной. Так пользуются:

- зубилом;

- ручной ножовкой;

- шаберами;

- напильниками;

- надфилями;

- метчиками;

- плашками (лерками).

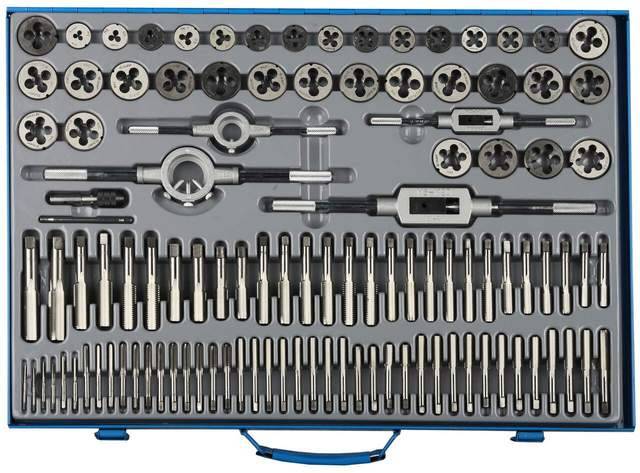

Многие обзавелись дрелями, перфораторами, углошлифовальными машинами, питающимися от электричества, работающими от гидро и пневмоприводов, а активная их часть — тот самый инструмент, который принято называть ручным. В продаже есть комплекты инструмента, что очень удобно. Ну вот, например, взять хотя бы:

ЗУБР 28119-Н110

- Производителем выступает российская . Имея в хозяйстве такой набор, станет возможным:

- выполнение метрической резьбы в отверстиях, как с нормальным, так и мелким шагом;

- нарезание трубной резьбы, как в отверстиях тупиковых, так и сквозных;

- получить внешнюю резьбу, на стальных изделиях, и из металлов, относящихся к цветным.

Состав и особенности комплекта ЗУБР 28119-Н110 из 110 предметов:

- плашки (лерки), метчики. Материал — сталь 9ХС легированная инструментальная;

- к каждому метчику прилагается подходящее сверло;

- для сверл, имеющих вышлифованный профиль и крестообразную подточку, материалом служит быстрорежущая сталь; комплект оснащен метчикодержателями, имеющими винтовой механизм, фиксирующий хвостовики. Заложена возможность регулировать его;

- вы без труда нарежете резьбу в местах с ограниченным доступом из-за наличия торцового метчикодержателя с особым патроном.

Обработка с помощью резки

Металл поступает на предприятие в виде проката — листов или профилей стандартных размеров и толщин. Чтобы разъединить лист или профиль на изделия или заготовки нужных размеров, применяют обработку резкой.

Для профиля чаще всего используют резку абразивным кругом или дисковой пилой.

Для раскроя листов металла применяют несколько видов резки:

- Ручная. Газосварщик с газовой горелкой вырезает куски металла нужного размера и формы. Применяется в небольших мастерских и на опытных производствах.

- Газовая. Установка газовой резки режет пламенем автоматизированной газовой горелки и позволяет не только быстро произвести раскрой листа, но и разложить вырезанные заготовки по контейнерам для доставки их на сборочные участки

- Лазерная. Режет металл лазерным лучом. Отличается высокой точностью и малым коэффициентом отходов. Кроме резки, может выполнять операции сварки и гравировки — нанесения на металл не удаляемых надписей.

- Плазменная. Режет металл факелом высокоионизированного газа — плазмы. Применяется для раскроя листов из твердых и специальных сплавов.

В условиях промышленного производства и средних или крупных серий на первый план выходит такое понятие, как коэффициент использования металла. Он повышается как за счет более плотной раскладки деталей по площади, так и за счет прогрессивных технологий резки, дающих меньше отходов

Выбор вида режущего инструмента для металлообработки

Чтобы сделать правильный заказ, нужно:

- Определить, какие задачи он должен решать – с помощью той же фрезы можно выполнять широкий, но все-таки ограниченный круг работ, она не подойдет там, где требуется сверло.

- Учесть, на какой станок он будет устанавливаться, – просто необходимо, чтобы он был совместимым и мог без лишних потерь воспринимать и передавать усилие вращение.

- Удостовериться, что он сможет поддерживать требуемые параметры резания – провести расчеты, составить технологическую карту, сверить с ней паспортные данные (и другие показатели) понравившихся приспособлений.

- Продумать эффективность применения – при прочих равных лучше покупать тот вариант, износостойкость которого выше, ведь он дольше прослужит, это справедливо даже для серийного производства, в условиях высоких нагрузок.

Сферы использования

Сфера применения режущего инструмента весьма обширна. Большая часть изделий встречается в машиностроении, так как заготовки представлены различными сплавами. Рассматривая сферу применения отметим следующие моменты:

- Большая часть изделий может резать по металлу только при условии передачи большого усилия при жестком закреплении заготовки. Именно поэтому они изготавливаются таким образом, чтобы могли устанавливаться в станках и другом подобном оборудовании. Область применения – промышленность с различным показателем производительности труда. Отличительной особенностью подобной группы можно назвать длительный эксплуатационный срок и устойчивость к износу.

- Также обработка заготовок может проводится в домашней мастерской. Для подобного случая подходят варианты исполнения, которые применяются при ручной обработке или применении настольного оборудования. Специалисты рекомендуют выбирать для домашней мастерской варианты исполнения из низкой ценовой категории. Это связано с тем, что они отлично подходят для обработки при небольшой подаче и скорости резания. Режущие инструменты для промышленных станков обходятся намного дороже и требуют профессиональной периодической заточки.

В целом можно сказать, что область применения режущего инструмента весьма обширна. Механическое резание может проводится только при наличии режущей кромки.

Червячная фреза по металлу и ее особенности

Кроме вышеперечисленных режущих насадок выпускаются и другие, о которых также будет полезно знать всем, чья деятельность связана с обработкой металла.

Червячные — имеет вид цилиндрического основания с большим количеством зубьев. Эти зубья имеют разную конструкцию, что позволяет применять оснастку для выполнения соответствующих работ. Червячные фрезы в виде зубчатого колеса служат для обрабатывания заготовок путем обката, что достигается при помощи точечного касания заготовки. Устройства классифицируются на виды по разным признакам — цельные и сборные, правые и левые, одно и многозаходные, а также с шлифованными зубьями и нешлифованными.

Одно и многозаходные образцы отличаются тем, что первый вариант позволяет деталь только один заход, а второй отличается от него высокой производительностью. Только это не значит, что многозаходные являются более точными, так как с каждым последующим проходом уменьшается точность. Многозаходные используются для проведения черновой обработки.

Червячные фрезы с шлифованными и нешлифованными зубьями также отличаются, как и одно и многозаходные. Оснастка с шлифованным зубом отличается высоким классом обработки, и служат они преимущественно для обрабатывания нарезаемых поверхностей. Если точность выполнения работ не важна, тогда используются устройства с нешлифованными зубцами.

https://youtube.com/watch?v=vTNTyuJM_rI%3F

Цельные и сборные отличаются возможностью отсоединения от хвостовика. Цельные представляют собой единичную деталь, в то время как сборные состоят из двух частей.

Эксплуатация режущих инструментов по металлу: важные особенности

Рассмотрим основные моменты.

Правила использования режущих инструментов по металлу и полезные советы

- Применяйте режущие инструменты по металлу только для тех работ, для которых предназначены приспособления. Нецелевое использование грозит повреждениями и поломками.

- Выбирайте наиболее подходящие режимы резания. Не допускайте превышения предельных параметров.

- Подавайте инструменты плавно. Избегайте рывков и резких движений.

- Не забывайте о необходимости охлаждать инструмент. Используйте наиболее подходящие смазывающе-охлаждающие жидкости в каждом конкретном случае.

- Храните инструменты в сухих и отапливаемых помещениях. Лучше всего для этого подходят индивидуальные тубусы/контейнеры. Они надежно защищают приспособления от механических повреждений и коррозии.

- Очищайте и обезжиривайте инструменты после каждого использования. Это необходимо для защиты от коррозии.

- Соблюдайте правила техники безопасности. Работайте в перчатках. Используйте маску или защитные очки. Для уменьшения уровня шума применяйте беруши или наушники.

Износ режущих инструментов по металлу

В процессе эксплуатации режущих инструментов по металлу характеристики приспособлений со временем ухудшаются. Расскажем о типах износа и о методах снижения его уровня.

- Абразивный износ. Происходит при контакте инструментов с заготовками. Частицы обрабатываемых материалов наносят рабочим поверхностям приспособлений механические повреждения. Скорость абразивного износа понижается с увеличением твердости инструментов. Твердосплавные приспособления портятся гораздо медленнее, чем их аналоги из быстрорежущей стали.

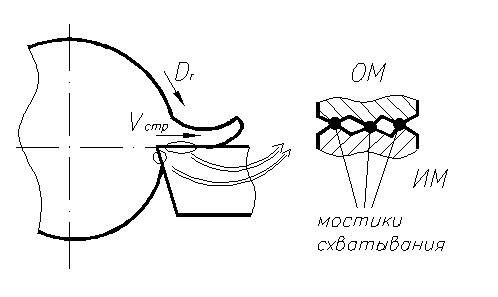

- Адгезионный износ. Совокупное воздействие трения и высоких температур приводит к тому, что на рабочих поверхностях приспособлений образуются «мостики схватывания». Перемещающаяся в процессе обработки стружка делает процесс их образования и разрушения циклическим. В результате контактные поверхности рабочих частей инструментов постепенно разрушаются.

Изображение №2: адгезионный износ режущих инструментов по металлу

Обратите внимание! Скорость адгезионного износа у инструментов, изготовленных из быстрорежущих сталей, и твердосплавных моделей варьируется при разных режимах резания. Приспособления первой категории изнашиваются быстрее при высоких температурах, а второй — при низких

1. Диффузионный износ. В процессе контактов при резании инструментальные и обрабатываемые материалы взаимно растворяются. Также происходит самодиффузия. В результате области контактных поверхностей теряют прочность и становятся более хрупкими.

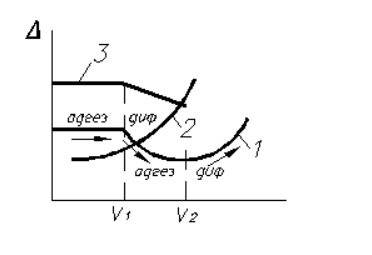

На графике ниже представлены зависимости:

- диффузионного износа твердосплавных инструментов (кривая 1) и приспособлений, изготовленных из быстрорежущих сталей (кривая 2), от скорости резания;

- вердости заготовок от температуры при обработке (кривая 3).

Изображение №3: диффузионный износ режущих инструментов по металлу

2. Окислительный износ. На режущих инструментах по металлу динамически образуются и разрушаются окисные пленки. От их характеристик зависит скорость износа инструмента. При образовании тонких и прочных покрытий она снижается, а при появлении толстых и рыхлых пленок — увеличивается.

3. Хрупкое разрушение. Это последний из основных видов износа режущих инструментов по металлу.

- Скол. Отделяется значительная часть рабочей поверхности режущего инструмента. Чаще всего к появлению сколов приводит использование приспособлений в течение длительного времени при высоких нагрузках.

- Выкрашивание. От рабочей поверхности отделяются мелкие частицы стали. К этому обычно приводит наличие небольших дефектов на режущих кромках.

Заточка режущих инструментов по металлу

Заточка режущих инструментов по металлу — основной способ продления их срока службы. Операция заключается в придании рабочим поверхностям нужных геометрических параметров.

Фотография №17: процесс заточки режущего инструмента

Заточку проводят единожды при изготовлении инструмента и периодически — при эксплуатации. Существуют 2 основных технологии заточки.

1. Абразивная. Происходит с применением абразивных кругов (электрокорундовых и карборундовых).

2. Неабразивная. Применяются три технологии.

- Анаодно-механическая заточка.

- Электроконтактная заточка.

- Химико-механическая заточка.

После заточки проводят доводку. Эта операция делает параметры рабочих частей режущих инструментов по металлу идеальными.

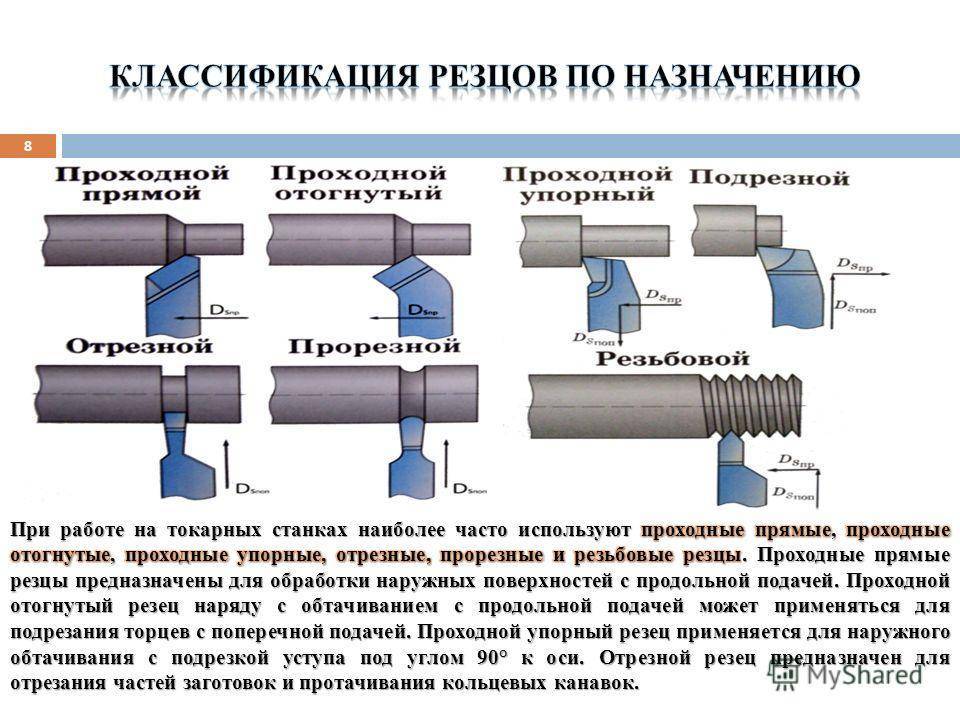

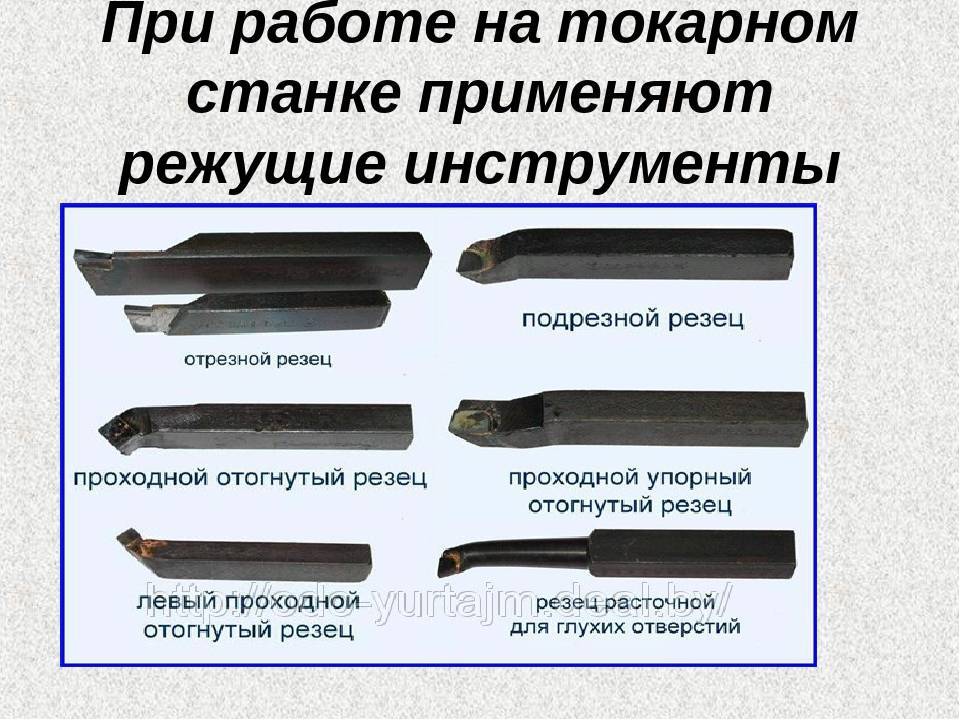

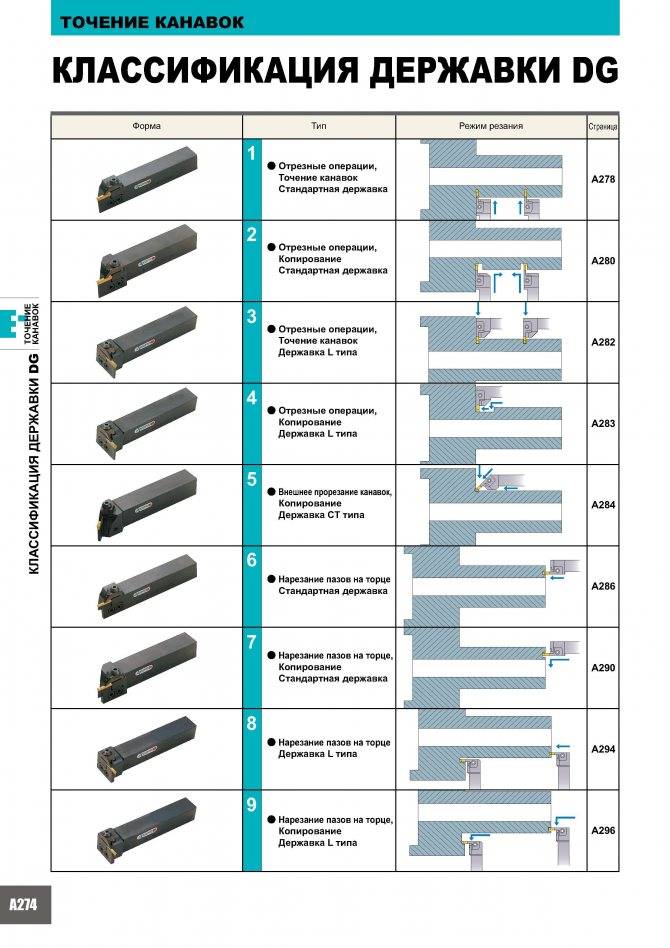

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

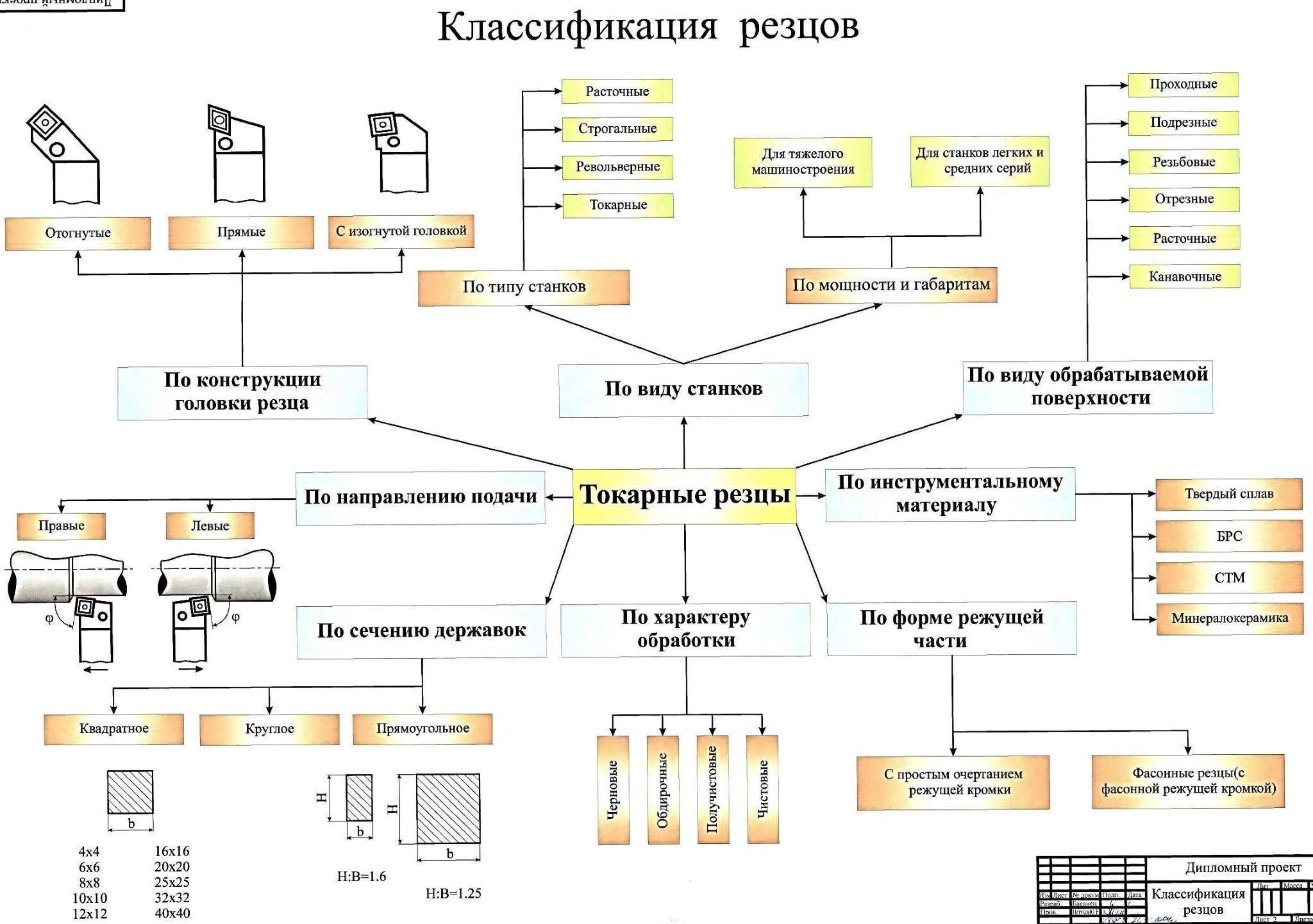

Классификация режущих инструментов

Металлорежущее оборудование, которое в наши дни используется в самых разных отраслях промышленности, а также в быту, допускает использование различных видов режущего инструмента. Перечень этих видов весьма обширен, благодаря чему существует возможность подобрать металлорежущий инструмент, наилучшим образом соответствующий особенностям выполняемых операций.

Критерии классификации описываемого инструмента весьма многочисленны, их рассмотрению посвящена настоящая статья.

Одним из основных классификационных критериев является особенность конструкции режущего инструмента. По нему выделяют такие виды, как:

- Резцы: инструмент однолезвийного типа, позволяющий выполнять металлообработку с возможностью разнонаправленного движения подачи;

- Фрезы: инструмент, при использовании которого обработка выполняется вращательным движением с траекторией, имеющей неизменный радиус, и движением подачи, которое по направлению не совпадает с осью вращения;

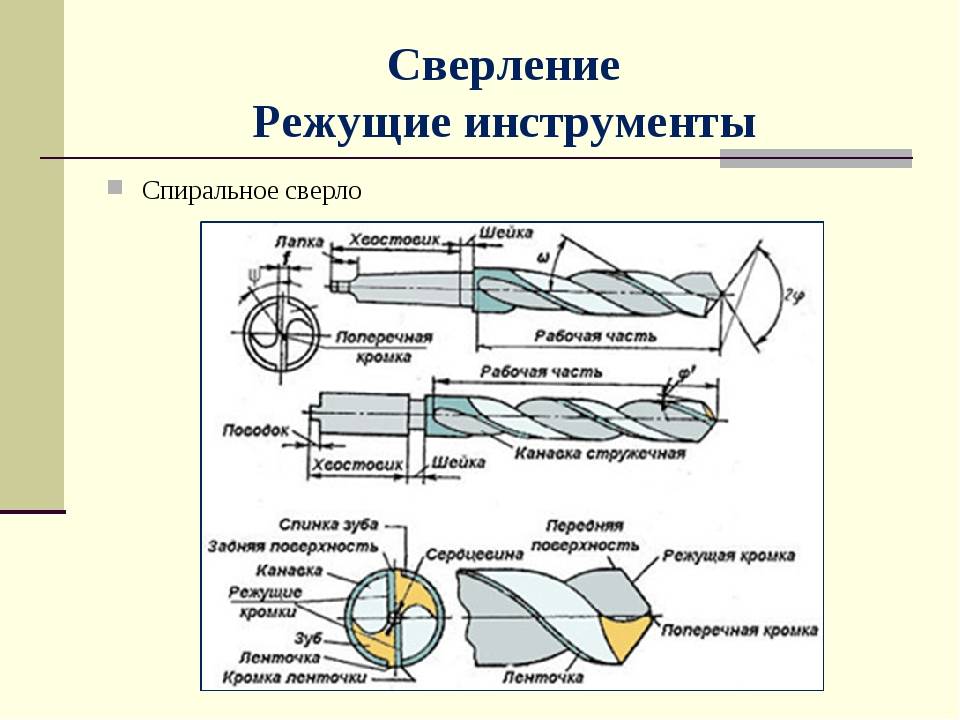

- Сверла: режущий инструмент осевого типа, который используется для создания отверстий в материале или увеличении диаметра уже имеющихся отверстий. Обработка сверлами осуществляется вращательным движением, дополненным движением подачи, направление которого совпадает с осью вращения;

- Зенкеры: инструмент осевого типа, с помощью которого корректируются размеры и форма имеющихся отверстий, а также увеличивается их диаметр;

- Развертки: осевой инструмент, который применяется для чистовой обработки стенок отверстий (уменьшения их шероховатости);

- Цековки: металлорежущий инструмент, также относящийся к категории осевых и используемый для обработки торцовых или цилиндрических участков отверстий;

- Плашки: используются для нарезания наружной резьбы на заготовках;

- Метчики: также применяются для нарезания резьбы – но, в отличие от плашек, не на цилиндрических заготовках, а внутри отверстий;

- Ножовочные полотна: инструмент многолезвийного типа, имеющий форму металлической полосы с множеством зубьев, высота которых одинакова. Ножовочные полотна используются для отрезания части заготовки или создания в ней пазов, при этом главное движение резания является поступательным;

- Долбяки: применяются для зуботочения или зубодолбления шлицев валов, зубчатых колес, других деталей;

- Шеверы: инструмент, название которого происходит от английского слова «shaver» (в переводе – «бритва»). Он предназначен для чистовой обработки зубчатых колес, которая выполняется методом «скобления»;

- Абразивный инструмент: бруски, круги, кристаллы, крупные зерна или порошок абразивного материала. Инструмент, входящий в данную группу, применяется для чистовой обработки различных деталей.

Следующим классификационным критерием является вид поверхности, обработка которой осуществляется с помощью металлорежущего инструмента. По нему выделяют следующие инструменты:

- Применяемые для обработки тел вращения, наружных фасонных, а также плоских поверхностей: в данную группу включаются описанные выше резцы и фрезы, абразивные круги и некоторые другие изделия;

- Используемые для обработки отверстий: речь идет о зенкерах и сверлах, расточных резцах и протяжках;

- Инструменты, с помощью которых выполняется нарезка резьбы: в эту группу входят плашки, метчики, накатные ролики, ряд других изделий;

- Применяемые для обработки поверхностей звездочек, шлицевых валов, зубьев колес: эти операции выполняются с помощью пальцевых и дисковых фрез, обкаточных резцов и долбяков, шлифовальных кругов и шеверов. Нельзя не упомянуть протяжки, сдвоенные головки-фрезы и зубострогальные резцы (они предназначены для нарезания прямозубых колес конического типа), а также конические фрезы червячного типа и зубострогальные головки (с помощью этих инструментов нарезаются колеса конического типа со спиральными зубьями).

Еще одним критерием классификации металлорежущего инструмента является принцип его взаимодействия с материалом. По нему выделяют такие инструменты, как:

- Обычные;

- Ротационные, круговое лезвие которых непрерывно обновляется.

Кроме того, специалисты указывают на такой классификационный критерий, как тип изготовления, выделяя при этом:

- Цельный режущий инструмент;

- Составной инструмент, конструкция которого представляет собой неразъемное соединение нескольких элементов;

- Сборный инструмент, отличающийся разъемным характером соединения элементов, которые его образуют.

По способу соединения со станком выделяют насадной, хвостовый и призматический инструмент.

Наконец, по такому критерию, как способ применения, выделяют ручной, машинный, а также машинно-ручной металлорежущий инструмент.

Об особенностях использования резцов

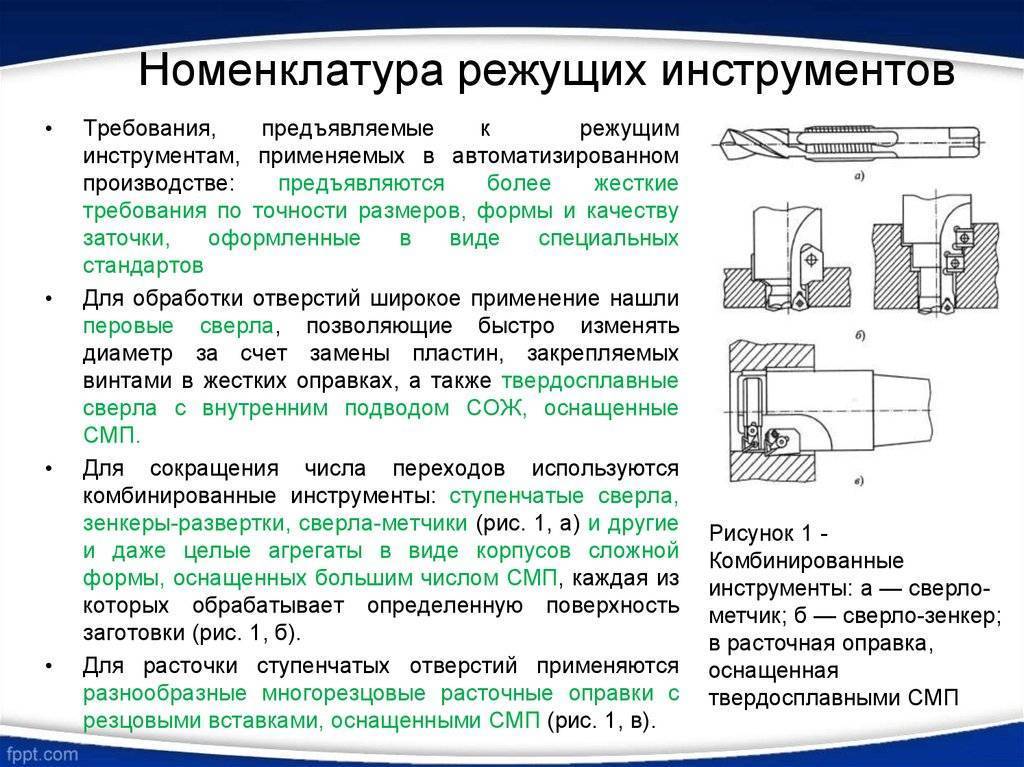

Чаще всего в обычном токарном станке применяются в качестве особого режущего инструмента специальные резцы, имеющие типовые конструкции установленного типа. Обычно они бывают сборного вида, оснащены многогранными специальными пластинами из твердых металлов, различных сверхтвердых материалов (СМП).

К таким резцам предъявляются определенные требования:

- использование по максимуму пластин, которые механическим способом закрепляются на их корпусе для обеспечения постоянных, геометрических, конструктивных свойств;

- применение пластин наиболее оптимальных форм, которые обеспечат универсальную работу инструментов;

- возможность предусмотреть все действия этих приспособлений в прямом или перевернутом положении;

- допустить возможность работы резца левого исполнения;

- гарантирование высокой надежности резцовых вставок;

- правильное формирование стружек для отведения их по специальным бороздкам, сделанным на передних сторонах используемых пластин.

Виды лезвийных инструментов

Резец

– однолезвийный инструмент для обработки с поступательным или вращательным главным движением и возможностью подачи в любом направлении

Фреза

– лезвийный инструмент для обработки вращательным главным движением резания инструмента без возможности изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадает с осью вращения

Осевой режущий инструмент

– лезвийный инструмент для обработки с вращательным главным движением резания и движение подачи вдоль оси главного движения резания

Сверло

– осевой режущий инструмент для образования отверстия в сплошном материале и/или увеличения диаметра отверстия.

Зенкер

— осевой режущий инструмент для повышения точности формы поверхности и увеличение его диаметра.

Развертка

— осевой режущий инструмент для повышения точности формы и размеров отверстия и снижение шероховатости поверхности.

Зенковка

— осевой многолезвийный инструмент для обработки конического входного участка отверстия.

— осевой многолезвийный инструмент для обработки цилиндрического и торцевого участка заготовки.

Метчик

— осевой многолезвийный инструмент для обработки внутренней резьбы.

Плашка

— осевой многолезвийный инструмент для обработки наружной резьбы.

Протяжка

— многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвием в направлении перпендикулярным к направлению скорости главного движения предназначена для обработки при поступательном или вращательным и отсутствием движения подачи.

Шевер

— многолезвийный инструмент в виде зубчатого колеса или шейки с лезвием на боковых поверхностях его зубьях для обработки боковых поверхностей зубьев при которой используется относительное скольжение между зубьями инструмента и заготовки.

Комбинированный режущий инструмент

– лезвийный инструмент представляющий собой сочетание лезвийных инструментов разных видов при общей крепежной части.

Ротационный режущий инструмент

– сборный лезвийный инструмент, круглое лезвие которого совершает вращательное касательное движение резания.

Профильный лезвийный инструмент

– лезвийный инструмент форма режущей кромки которого определена формой обработанной поверхности фасонный и обкатной.

Фасонный

– режущая кромка которого образует профиль обработанной поверхности одновременно всеми точками кромки.

Обкатной лезвийный инструмент

– режущая кромка которого при обработке образует профиль обработнной поверхности как огибающей последовательных положений режущей кромки относительно заготовки.

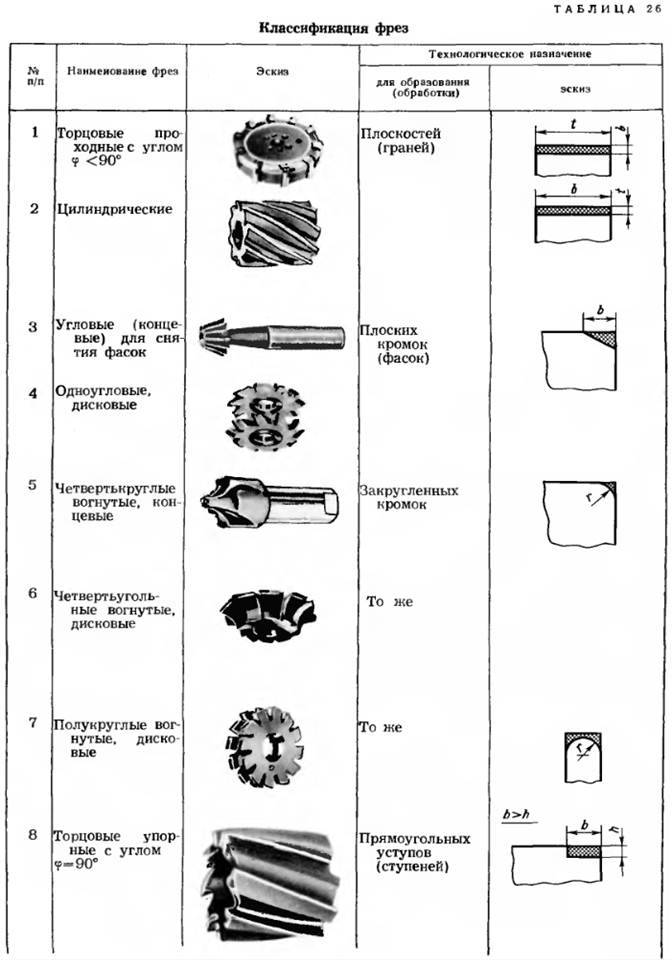

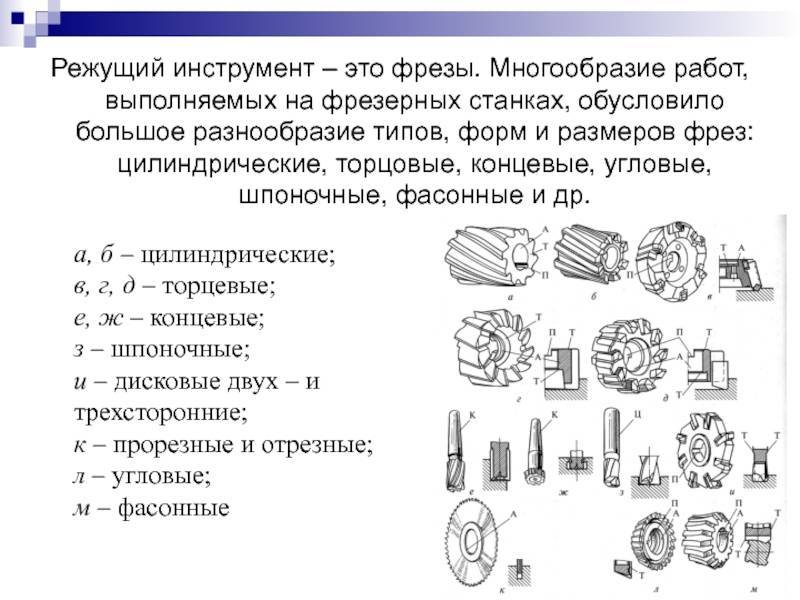

Об инструментах, применяемых для фрезерных станков

Для фрезерования используются в качестве режущих приспособлений фрезы, которые бывают различных конструкций, и имеют специальные зубья для обрабатывания поверхности деталей.

Все фрезерные инструменты различаются между собой по:

- форме и внешнему виду зубьев;

- их направлению и исполнению;

- их применению и креплению.

Чтобы в патроне фрезерного станка хорошо укрепить фрезу, используют ее хвостовик, который крепят к зубьям методом сварки или разными крепежными элементами, например:

- болтами;

- специальными клиньями;

- винтами.

Иногда фреза может быть представлена единым целым со своей режущей частью. Так ее обычно и называют – цельной фрезой.

При производстве фрезерных инструментов чаще всего используются следующие материалы:

- металлокерамика;

- быстро-режущие стали;

- твердые сплавы, имеющие специальные алмазные напыления для усиления твердости.

Особенности конструкции режущих инструментов

Классификация режущих инструментов может быть выполнена с учетом различных критериев. Основной – это конструкция оборудования. В зависимости от конструкции могут быть выделены такие виды оборудования, как:

- фрезы;

- резцы;

- зенкеры;

- сверла;

- цековки;

- развертки;

- метчики;

- плашки;

- ножовочные полотна;

- шеверы;

- абразивный инструмент.

Конструкция резца.

Каждый из перечисленных видов обладает некоторыми характерными конструкционными особенностями, которые и определяют принадлежность к тому или иному виду режущего инструмента. Так, однолезвенные инструменты – это резцы. Они обеспечивают возможность обрабатывать металл, применяя разнонаправленное движение подачи.

Обработка металла фрезами подразумевает выполнение вращательных движений инструментом по траектории с фиксированным радиусом. При этом направление движения подачи не совпадает с направлением оси инструмента.

Сверла – это режущее оборудование осевого типа. Их применяют в тех случаях, когда требуется изготовить отверстие в обрабатываемом материале или увеличить уже готовые отверстия. При обработке сверла совершают вращательные движения, которые для получения требуемого результата дополняются движениями подачи. Ось вращения и направление движения подачи совпадают.

Зенкеры также относятся к осевым инструментам. Они позволяют откорректировать форму и размер отверстий в металле, кроме того, с их помощью можно сделать диаметр отверстия больше. Для обработки отверстий могут использоваться и развертки. Этот тип оборудования предназначен для удаления шероховатостей со стенок отверстий. Этот процесс принято называть чистовой обработкой. Торцевые и цилиндрические участки обрабатываются таким осевым инструментом, как цековки.

Конструкция фрезов концевых обдирочных.

Для изготовления наружной резьбы на металлических заготовках цилиндрической формы используются плашки. Нарезать резьбу во внутренней части отверстий можно метчиками.

Ножевые полотна – это многолезвийные инструменты. По форме они представляют собой металлические полосы, на которых сделаны многочисленные зубья одинаковой высоты. Их применяют, если нужно отрезать кусок заготовки или сделать пазы в ней. Поступательные движения в этом случае являются основными рабочими.

Долбяки используются для заточки зубьев на различных деталях. Например, на зубчатых колесах, валах и т. д. Зубчатые колеса также могут быть обработаны шеверами. Действие этих инструментов напоминает скобление. В результате выполняется чистовая обработка деталей.

Группа абразивных инструментов включает в себя различные приспособления и материалы для чистовой обработки деталей. Это могут быть специальные порошки, зерна, бруски, кристаллы и прочее.