ГОСТ 14953-80

ГОСТ 14953-80

Группа Г23

МКС 25.100.30 ОКП 39243

Дата введения 1982-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.12.80 N 6138

3. Стандарт полностью соответствует СТ СЭВ 698-77 и СТ СЭВ 699-77

4. ВЗАМЕН ГОСТ 14953-69, МН 725-60

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято Постановлением Госстандарта СССР от 11.10.91 N 1607

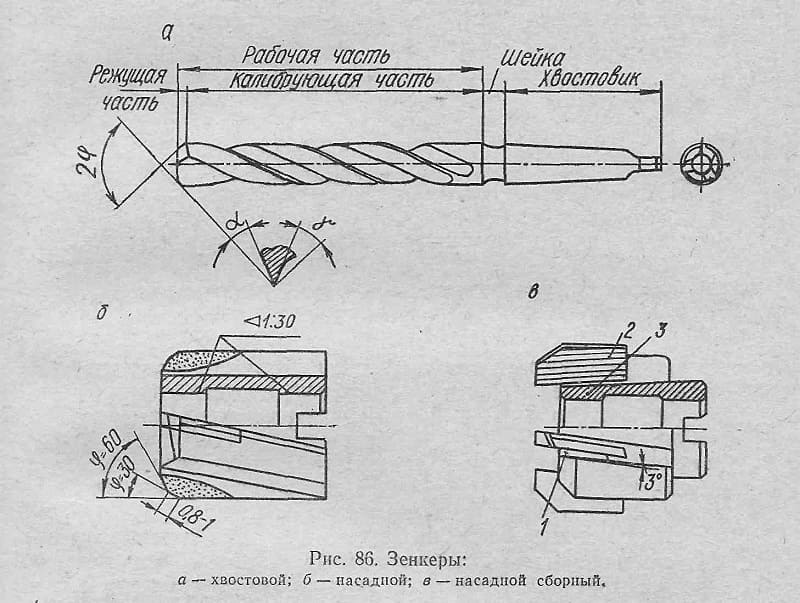

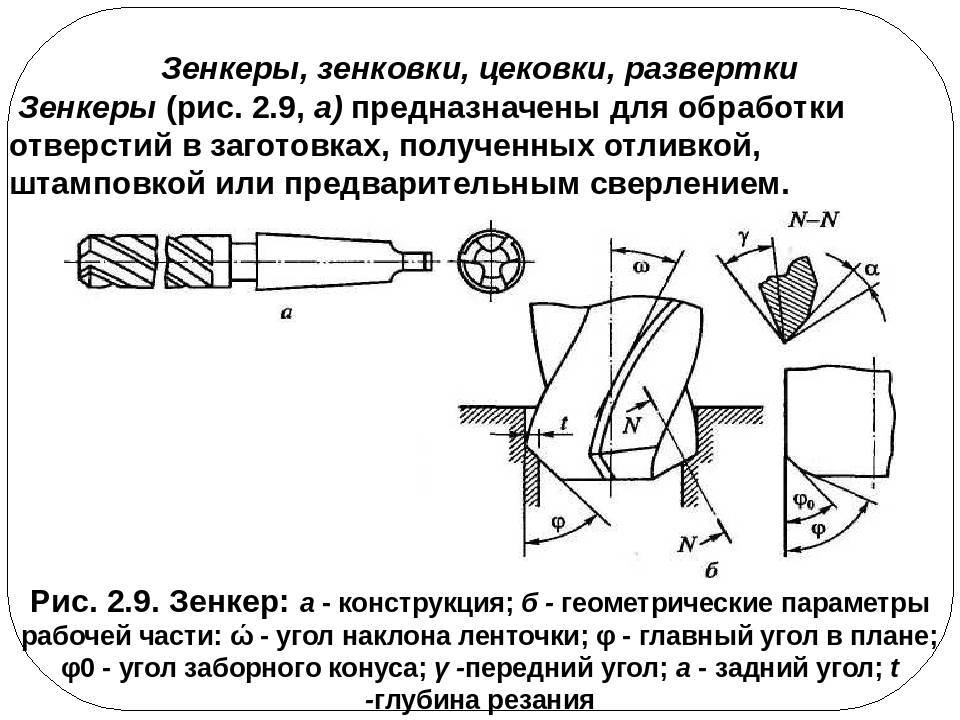

7. ИЗДАНИЕ (август 2003 г.) с Изменениями N 1, 2, утвержденными в декабре 1986 г., марте 1989 г. (ИУС 3-87, 6-89)Настоящий стандарт распространяется на конические зенковки для обработки центровых отверстий по ГОСТ 14034 и конические зенковки с углом при вершине 90° для обработки конических опорных поверхностей по ГОСТ 12876, изготовляемые для потребностей экономики страны и для экспорта.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

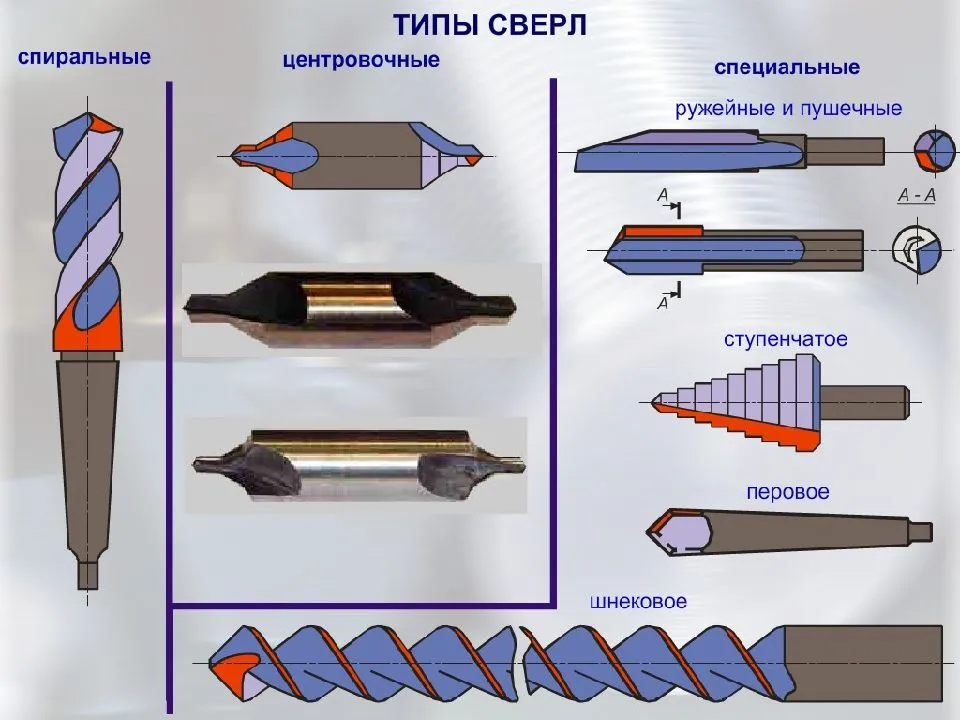

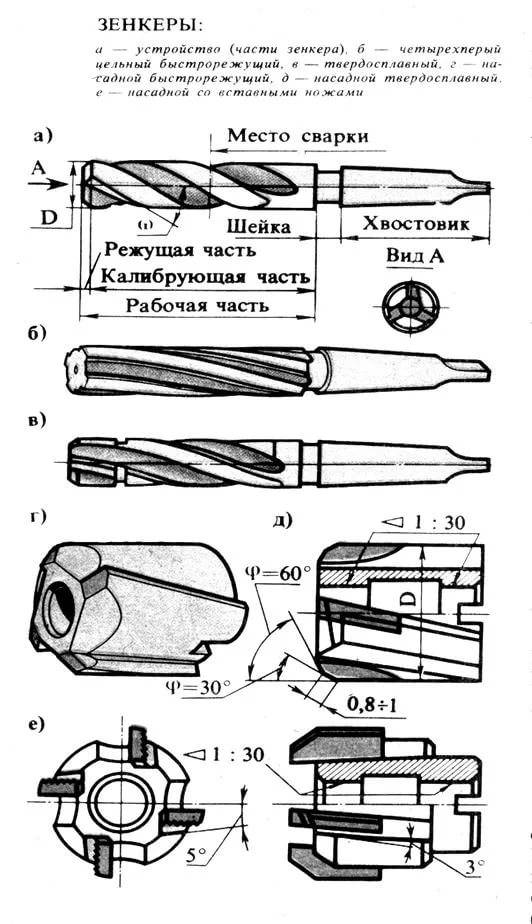

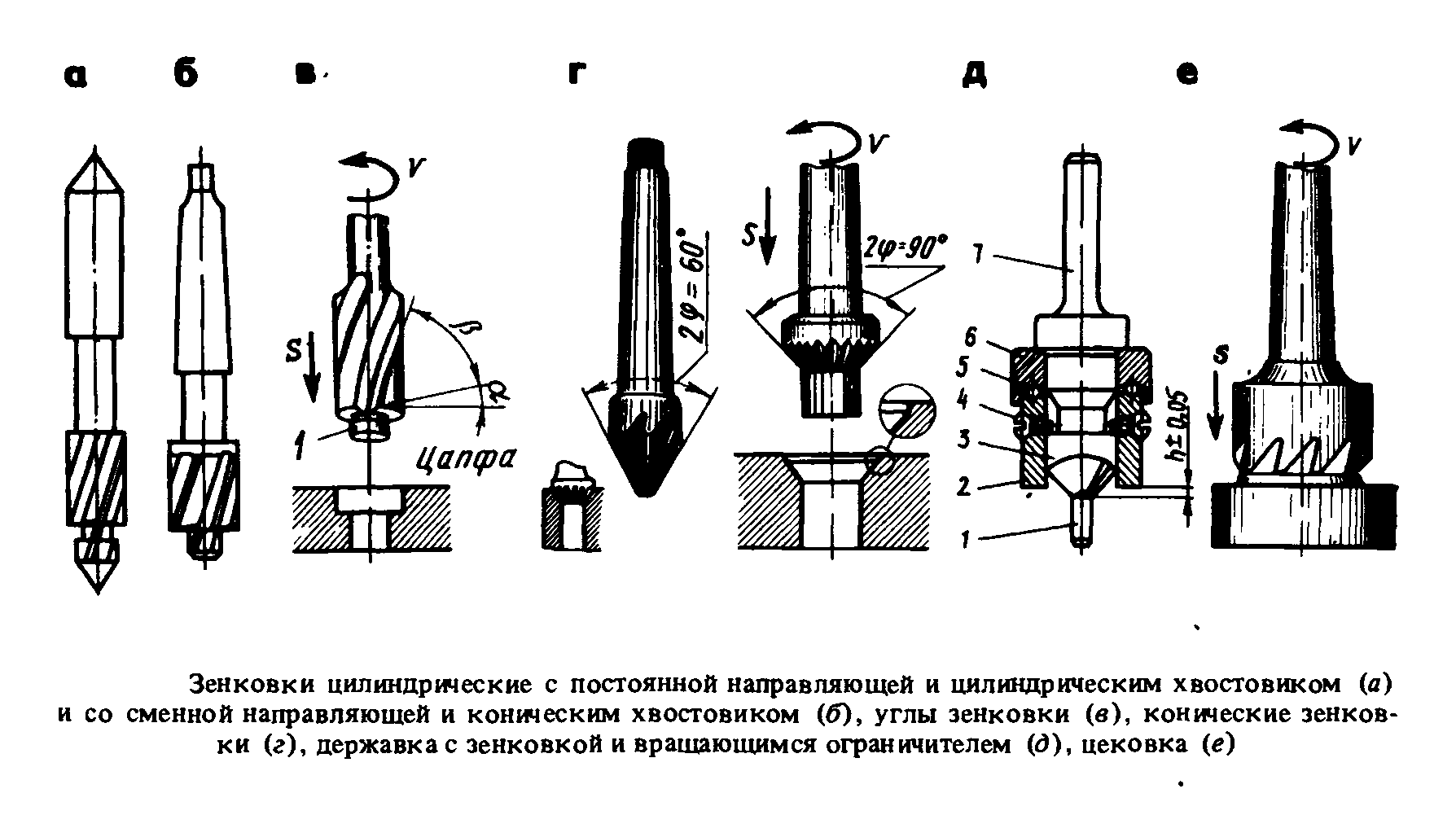

1.1. Конические зенковки должны изготовляться типов:

1 – зенковки с углом при вершине 60° центровочные;

2 – зенковки центровочные для центровых отверстий с углом при вершине 60° без предохранительного конуса;

3 – зенковки центровочные для центровых отверстий с углом при вершине 60°с предохранительным конусом 120°;

4 – зенковки центровочные для центровых отверстий с углом при вершине 75° без предохранительного конуса;

5 – зенковки с углом при вершине 60° с цилиндрическим хвостовиком;

6 – зенковки с углом при вершине 90°с цилиндрическим хвостовиком;

7 – зенковки с углом при вершине 120° с цилиндрическим хвостовиком;

8 – зенковки с углом при вершине 60° с коническим хвостовиком;

9 – зенковки с углом при вершине 75° с коническим хвостовиком;

10 – зенковки с углом при вершине 90° с коническим хвостовиком;

11 – зенковки с углом при вершине 120° с коническим хвостовиком.

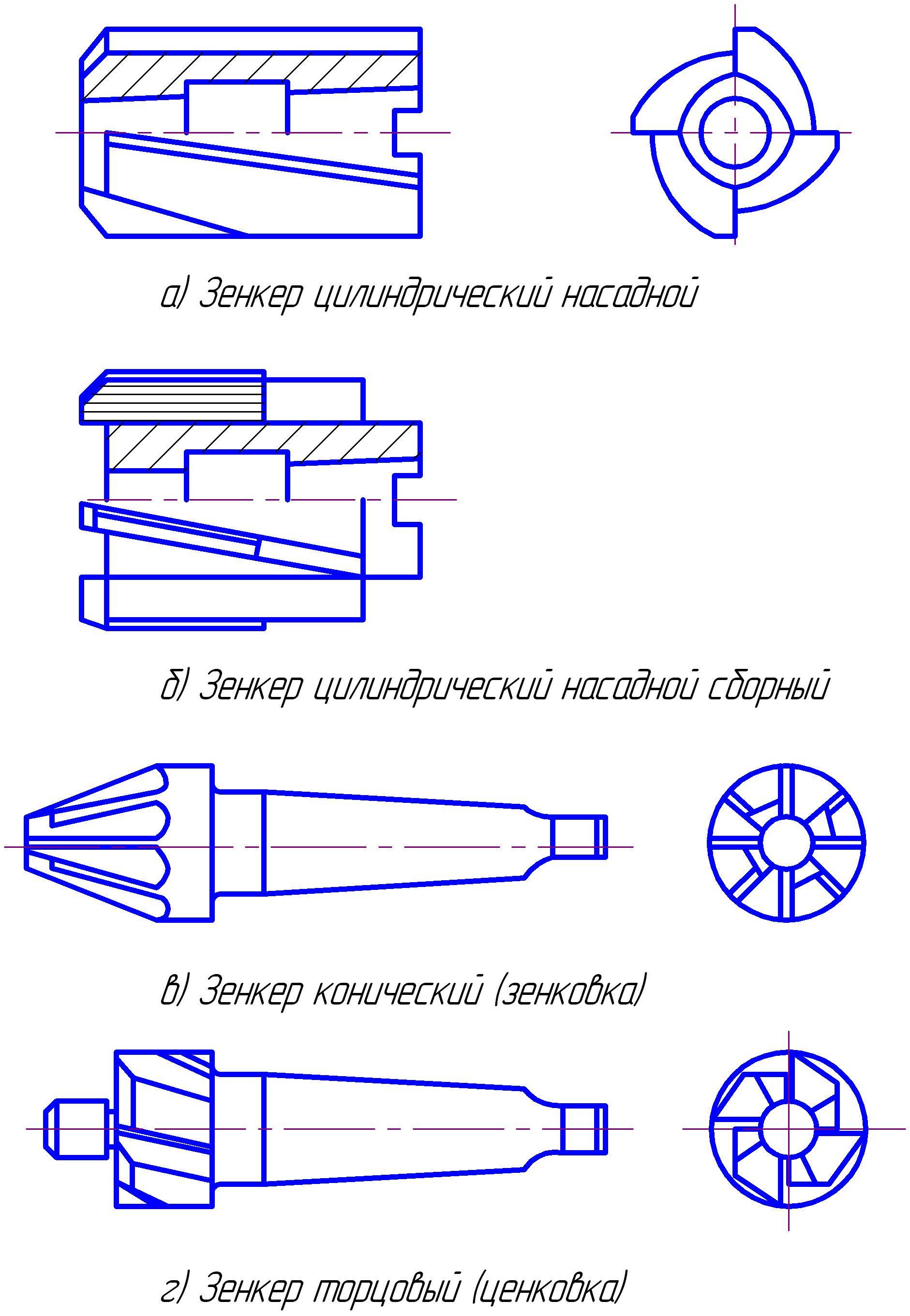

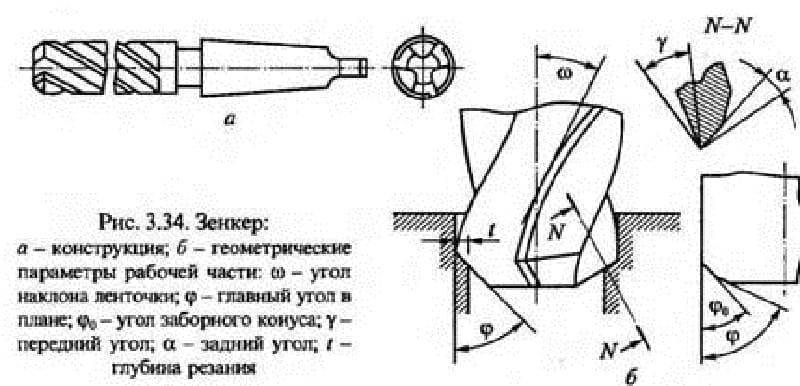

1.2. Основные размеры зенковок должны соответствовать указанным на черт.1-6 и в табл.1-6.

Черт.1. Тип 1

Тип 1

Черт.1

Таблица 1

мм

Обозначение зенковки | Применяемость | |||

2353-0081 | 5 | 50 | 10 | |

2353-0082 | 8 | 60 | 12 |

Пример условного обозначения зенковки типа 1, диаметром =5 мм:

Зенковка 2353-0081 ГОСТ 14953-80

Черт.2. Тип 2

Тип 2

Черт.2

Таблица 2

мм

Обозначение зенковки | Применяемость | ||||

2353-0083 | 5,0 | 2,00 | 45 | 3,0 | |

2353-0084 | 6,3 | 2,50 | 50 | 3,7 | |

2353-0085 | 8,0 | 3,15 | 4,7 | ||

2353-0086 | 10,0 | 4,00 | 56 | 6,0 | |

2353-0087 | 12,5 | 5,00 | 63 | 7,4 | |

2353-0088 | 16,0 | 6,30 | 71 | 9,5 |

Пример условного обозначения зенковки типа 2, диаметром =5 мм:

Зенковка 2353-0083 ГОСТ 14953-80

Черт.1. Тип 3

Тип 3

Черт.3

Таблица 3

мм

Обозначение зенковки | Применяемость | |||||

2357-0001 | 0,80 | 5,0 | 1,55 | 35,5 | 0,82 | |

2357-0002 | 1,00 | 6,3 | 2,00 | 1,13 | ||

2357-0003 | 1,25 | 7,1 | 2,40 | 40,0 | 1,21 | |

2357-0004 | 1,60 | 8,0 | 3,10 | 45,0 | 1,52 | |

2357-0005 | 2,00 | 10,0 | 4,00 | 2,20 | ||

2357-0006 | 2,50 | 12,5 | 5,00 | 50,0 | 2,60 | |

2357-0007 | 3,15 | 14,0 | 6,40 | 3,30 | ||

2357-0008 | 4,00 | 16,0 | 7,90 | 56,0 | 4,20 | |

2357-0009 | 5,00 | 20,0 | 10,00 | 63,0 | 5,20 | |

2357-0010 | 6,30 | 25,0 | 12,50 | 71,0 | 6,50 |

Пример условного обозначения зенковки типа 3, диаметром =5 мм:

Зенковка 2357-0001 ГОСТ 14953-80

Черт.4. Тип 4

Тип 4

Черт.4

Таблица 4

мм

Обозначение зенковки | Применяемость | ||||

2353-0089 | 6,3 | 45 | 2,0 | 3,1 | |

2353-0090 | 8,0 | 50 | 2,5 | 3,9 |

Пример условного обозначения зенковки типа 4, диаметром =6,3 мм:

Зенковка 2353-0089 ГОСТ 14953-80

Черт.5. Типы 5, 6, 7

Типы 5, 6, 7

Черт.5

Таблица 5

мм

Обозначение зенковки типа 5 | Приме-няе-мость | Обозначение зенковки типа 6 | Приме-няе-мость | Обозначение зенковки типа 7 | Приме-няе-мость | |||||||

Тип 5 | Типы 6, 7 | Тип 5 | Типы 6, 7 | |||||||||

2353-0101 | 8,0 | 1,6 | 8 | 48 | – | 16 | – | |||||

2353-0107 | – | 44 | – | 12 | ||||||||

2353-0114 | ||||||||||||

2353-0102 | 10,0 | 2,0 | 50 | – | 18 | – | ||||||

2353-0108 | – | 46 | – | 14 | ||||||||

2353-0115 | ||||||||||||

2353-0103 | 12,5 | 2,5 | 52 | – | 20 | – | ||||||

2353-0109 | – | 48 | – | 16 | ||||||||

2353-0116 | ||||||||||||

2353-0104 | 16,0 | 3,2 | 10 | 60 | – | 24 | – | |||||

2353-0111 | – | 56 | – | 20 | ||||||||

2353-0117 | ||||||||||||

2353-0105 | 20,0 | 4,0 | 64 | – | 28 | – | ||||||

2353-0112 | – | 60 | – | 24 | ||||||||

2353-0118 | ||||||||||||

2353-0106 | 25,0 | 7,0 | 69 | – | 33 | – | ||||||

2353-0113 | – | 65 | – | 29 | ||||||||

2353-0119 |

Пример условного обозначения зенковки типа 6, диаметром =10 мм:

Зенковка 2353-0108 ГОСТ 14953-80

Черт.6. Типы 8, 9, 10, 11

Типы 8, 9, 10, 11

Черт.6

Таблица 6

Размеры, мм

Обозна-чение зенковки типа 8 | При- ме-няе-мость | Обозна-чение зенковкитипа 9 | При- ме-няе-мость | Обозна-чение зенковкитипа 10 | При- ме-няе-мость | Обозна-чение зенковки типа 11 | При- ме-няе-мость | Конус Морзе | ||||||||

Тип 8 | Тип 9 | Типы 10, 11 | Тип 8 | Тип 9 | Типы 10, 11 | |||||||||||

2353-0121 | 16,0 | 3,2 | 97 | – | – | 24 | – | – | 1 | |||||||

2353-0133 | – | 93 | – | 20 | ||||||||||||

2353-0142 | ||||||||||||||||

2353-0122 | 20,0 | 4,0 | 120 | – | 28 | – | 2 | |||||||||

2353-0134 | – | 116 | – | 24 | ||||||||||||

2353-0143 | ||||||||||||||||

2353-0123 | 25,0 | 7,0 | 125 | – | – | 33 | – | – | 2 | |||||||

2353-0135 | – | 121 | – | 29 | ||||||||||||

2353-0144 | ||||||||||||||||

2353-0124 | 31,5 | 9,0; 7,0* | 132 | – | – | 40 | – | – | ||||||||

2353-0129 | – | 127 | – | 35 | ||||||||||||

2353-0136 | – | 124 | – | 32 | ||||||||||||

2353-0145 | ||||||||||||||||

2353-0125 | 40,0 | 12,5; 11,0* | 160 | – | – | 45 | – | – | 3 | |||||||

2353-0131 | – | 155 | – | 40 | ||||||||||||

2353-0137 | – | 150 | – | 35 | ||||||||||||

2353-0146 | ||||||||||||||||

2353-0126 | 50,0 | 16,0 | 165 | – | – | 50 | – | – | ||||||||

2353-0138 | – | 153 | – | 38 | ||||||||||||

2353-0147 | ||||||||||||||||

2353-0127 | 63,0 | 20; 18,0* | 200 | – | – | 58 | – | – | 4 | |||||||

2353-0132 | – | 192 | – |

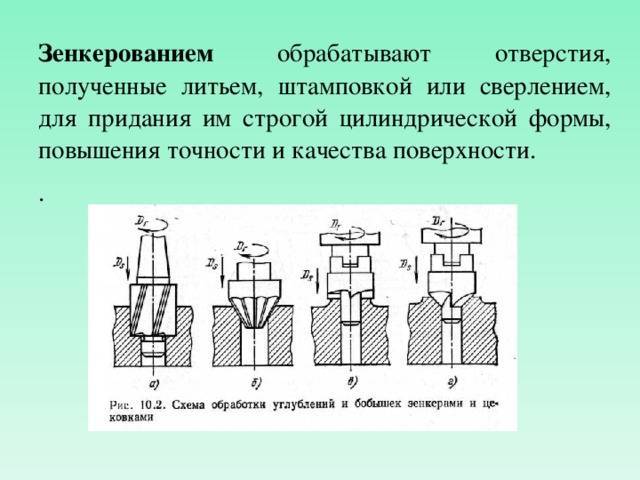

Особенности зенкования отверстий

Раззенковка отверстий – высокоточная операция, требующая высококачественного инструмента и исправного сверлильного оборудования. Зенковки должны проходить периодическую проверку на соответствие норме по диаметру и углу конусности. Результаты проверки фиксируются в журнале инструментального участка.

Специалисты по металлообработке сформулировали следующие рекомендации по выполнению операции:

- во время работы с твердыми стальными и ли чугунными сплавами следует использовать для охлаждения материала и инструмента специальные эмульсии, например, жидкость СОЖ;

- при подборе инструмента нужно учитывать материал детали, его прочность и твердость;

- перед началом работы следует проверить надежность и точность фиксации инструмента в патроне, отсутствии особых биений шпинделя;

- чтобы зенковать внутреннюю фаску, следует пользоваться специальной оправкой, центрирующей инструмент;

Раззенкованное отверстие следует проверять на соответствие размерам чертежа только поверенным измерительным инструментом.

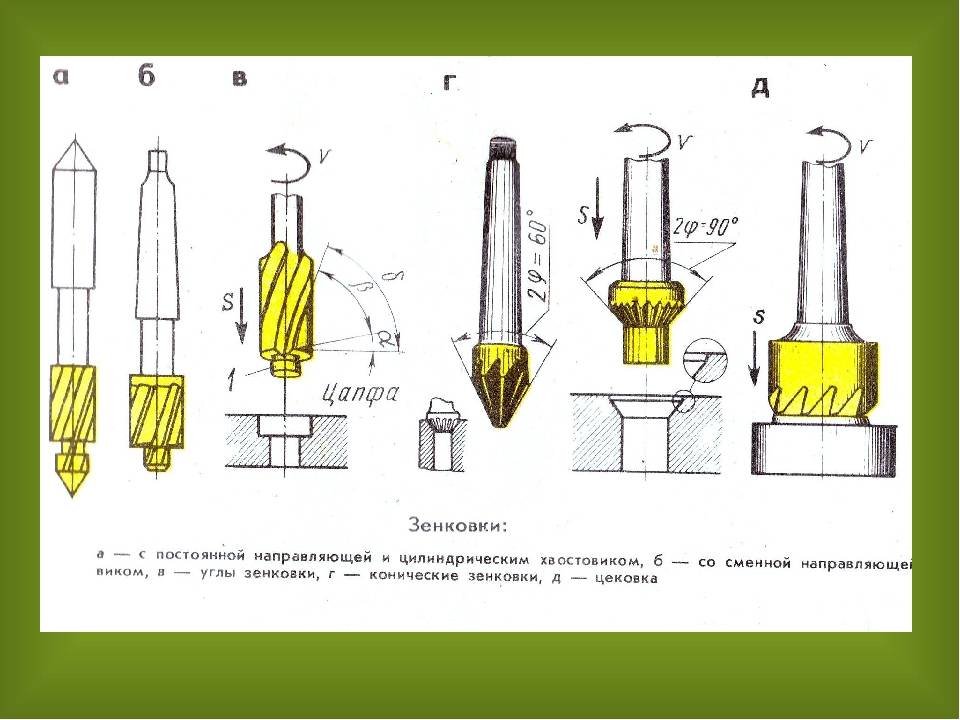

Виды и применение зенковок

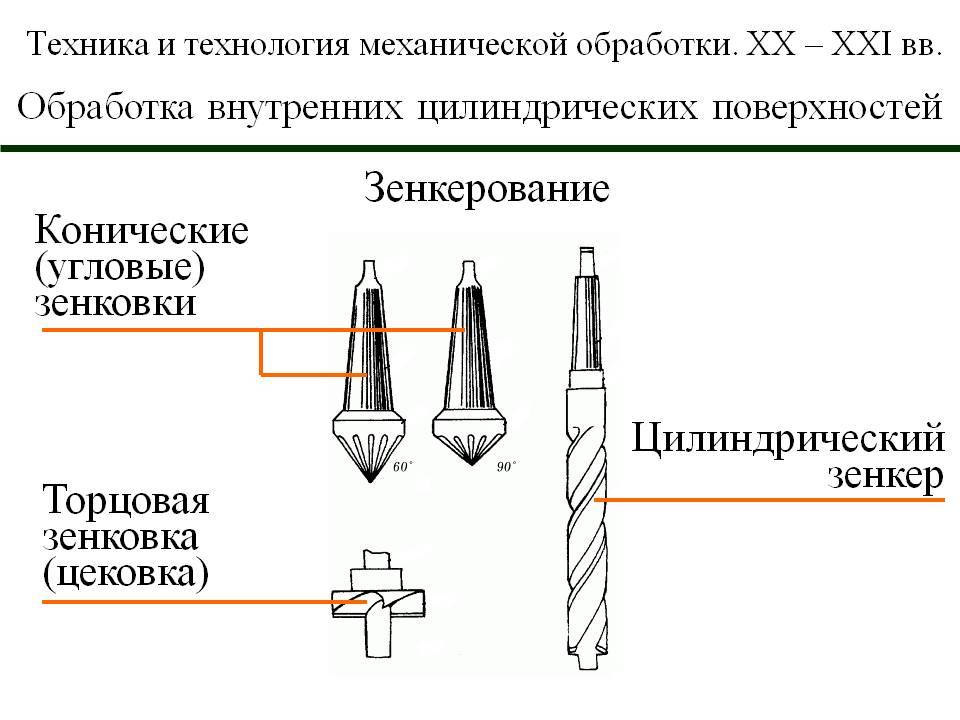

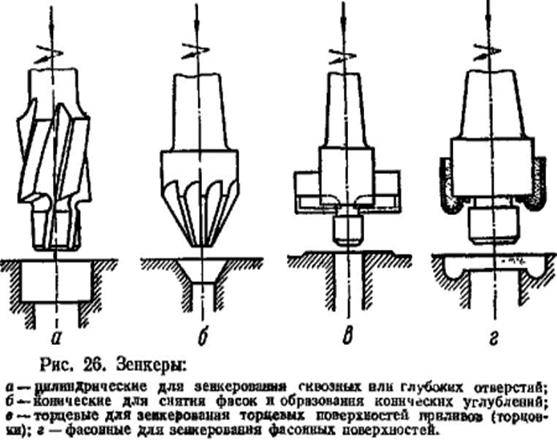

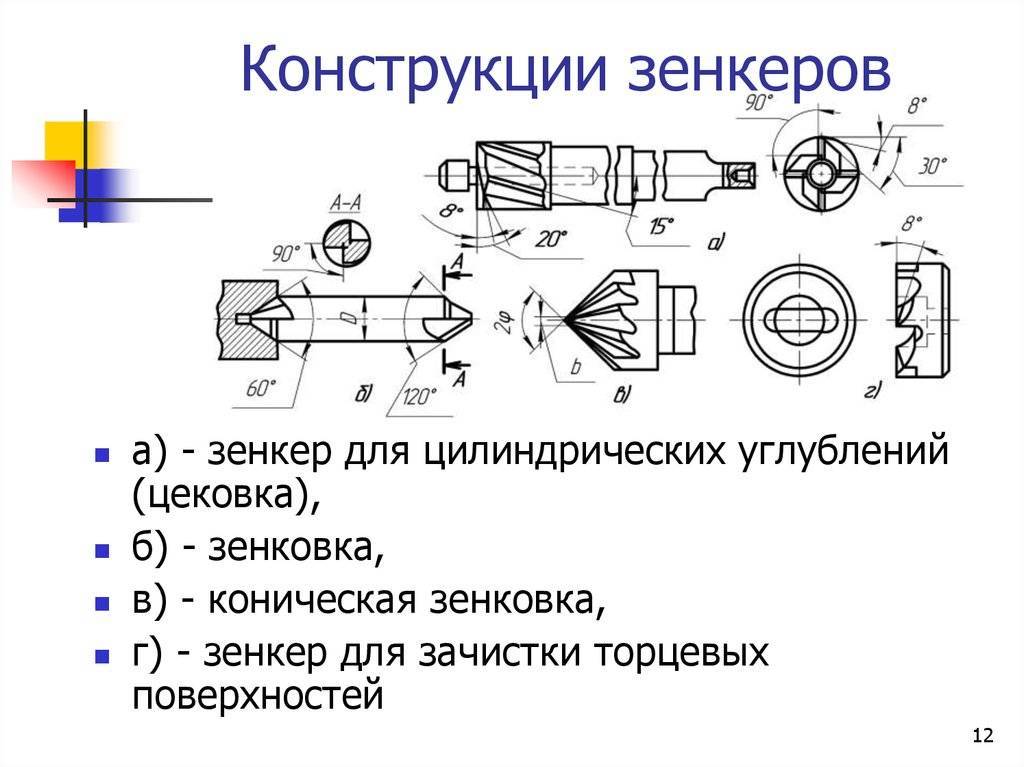

В зависимости от назначения зенковки подразделяются на следующие виды:

- для выполнения конических или цилиндрических выемок внутри отверстий;

- для создания опорных плоскостей рябом с отверстием;

- для выборки фаски;

- для подготовки отверстий к установке крепежа.

По форме рабочей поверхности различают:

- цилиндрические;

- конические;

- торцевые, или прямые.

В зависимости от диаметра зенковки разделяют на:

- обычные (0,5 ÷ 1,5 мм);

- с конусом-ограничителем (0,5 ÷6 мм);

- с конусообразным хвостовиком (8÷12 мм).

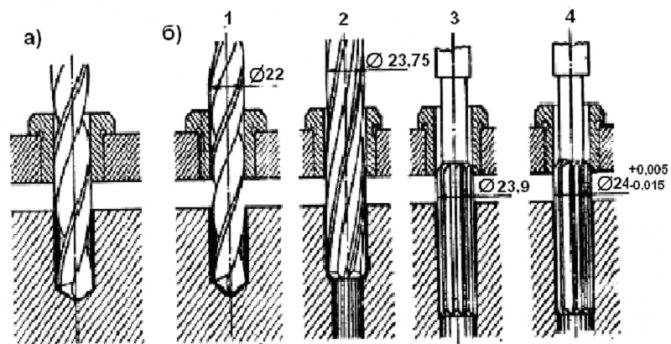

Для операции развертывания используется комбинированное приспособление, включающее в себя сверло, развертку, зенкер и зенковку. Они смонтированы на общем хвостовике, а рабочие поверхности разнесены по высоте и вступают в соприкосновение с металлом по очереди, по мере погружения инструмента в материал. Применение такого комбинированного инструмента позволяет сверлить отверстие, делать выборки фасок, повышать качество поверхности за один технологический проход. При этом экономится много времени на смену инструмента, обеспечивается точность соблюдения размеров каждого конструктивного элемента. Такое приспособление стоит дорого и собирается заново для каждого типоразмера отверстия, поэтому применение его экономически оправдано только для серийного производства либо для изделия с большим количеством одинаковых отверстий сложной конфигурации.

Проблемы при работе с инструментом

Как и все инструменты, наш объект обсуждения может сломаться в самый неподходящий момент. Это относится не только к самой режущей компоненте, но и к тому элементу, который используется в качестве электроинструмента. Бывает так, что отверстие при использовании зенкера получается разбитым. Причиной этого может быть неправильно заточенный режущий инструмент. Здесь может быть два способа исправления ситуации: заточить его или поставить новый.

Еще одна проблема, с которой сталкиваются специалисты – часть поверхности отверстия остается необработанной. Здесь может быть две причины: припуск резца слишком мал, это можно исправить, увеличив припуск, или же заготовка в патроне перекосилась, здесь нужно внимательно осмотреть заготовку и проверить отверстие на биение. Самая распространенная проблема – это несоответствующее качество обработанной поверхности. Причин у этой ситуации может быть 4: большой припуск (устранить при помощи его уменьшения), затупился инструмент (заменить его на другой), стружка на ленточках (чаще очищать режущий инструмент от стружки), слишком большая подача (уменьшить ее).

Это основные проблемы, которые встречаются при работе с зенкером. Но есть и сопутствующие ситуации, которых можно избежать при правильной эксплуатации прибора. Поэтому следует для начала изучить инструкцию, которая к нему прилагается. Ведь именно там можно найти ответы на большинство вопросов, касающихся эксплуатации. Таким образом, описанным инструментом можно обрабатывать как детали, так и поверхности. Основные специалисты, которые его используют – токари, отделочники и те, чьи профессии связаны непосредственно с обработкой деталей.

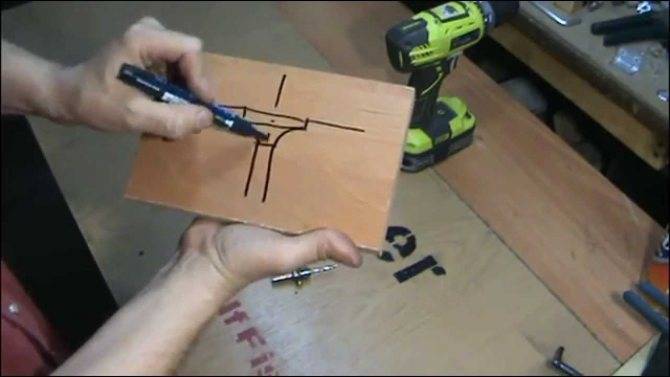

Зенкер своими руками

Зенкер по дереву довольно популярный инструмент на рынке, но в вашем магазине его может не быть, а вещь нужная. А в случае, когда все необходимые компоненты уже есть, в таком случае можно построить зенкерный станок своими руками. Оборудование будет далеко от профессиональных агрегатов, которые используют на предприятиях и фабриках, однако оно имеет преимущества перед дорогими аналогами. Для того, чтобы построить станок нужны следующие вещи:

Мощная дрель;

Основание ля станка из дерева или металла;

Прочный угловой штатива, также из дерева или железа;

Самодельная стойка для дополнительной устойчивости;

Пружинный механизм, для обратного движения дрели.

Это базовые компоненты, из которых можно собрать станок, который обеспечит устойчивую и точную обработку. От выбора материала будет зависеть прочность, вес, долговечность, цена постройки. Сильно экономить в этом вопросе не стоит, потому что зенкерование – точный процесс, а любое отклонение или недочет может привести к плохим результатам.

Для создания самой насадки используйте саморез или сверло, которое нужно обрезать, добавив новые лезвия. Плюсов у такой конструкции много:

Создается в домашних условиях из имеющихся компонентов;

Не требуют больших вложений;

Можно настраивать в любое время под индивидуальные конфигурации;

Возможность проводить самые разные виды стационарных работ с дрелью;

Но даже с учетом всех преимуществ у кустарного зенкера есть ряд недостатков. Некоторые минус незначительны и легко исправляются, однако они есть и по большей части связаны с просчетами во время моделирования и неправильной сборке конструкции. Вот эти минусы:

Ошибка во время заточки может привести к завышенному значению диаметра;

Быстрый износ насадок;

Любой недочет и ошибка приводит к потери качества;

Поэтому нужно уделить внимание на просчитывание конструкции и тестировать станок до его прямого использования. И если сделать все правильно, то такой станок будет отличным помощником в работе с деревянными деталями. А при желании оборудование можно переоборудовать и для железных деталей

А при желании оборудование можно переоборудовать и для железных деталей.

Видеоролик, где описан последовательный процесс создания зенкера по дереву

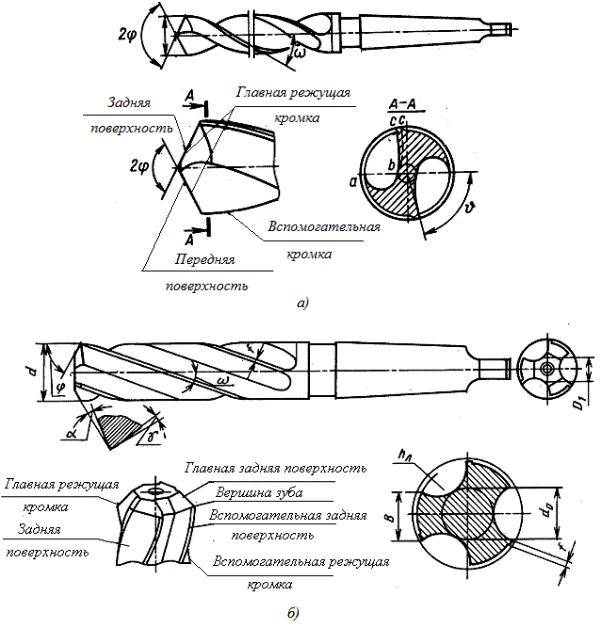

Зенкерование

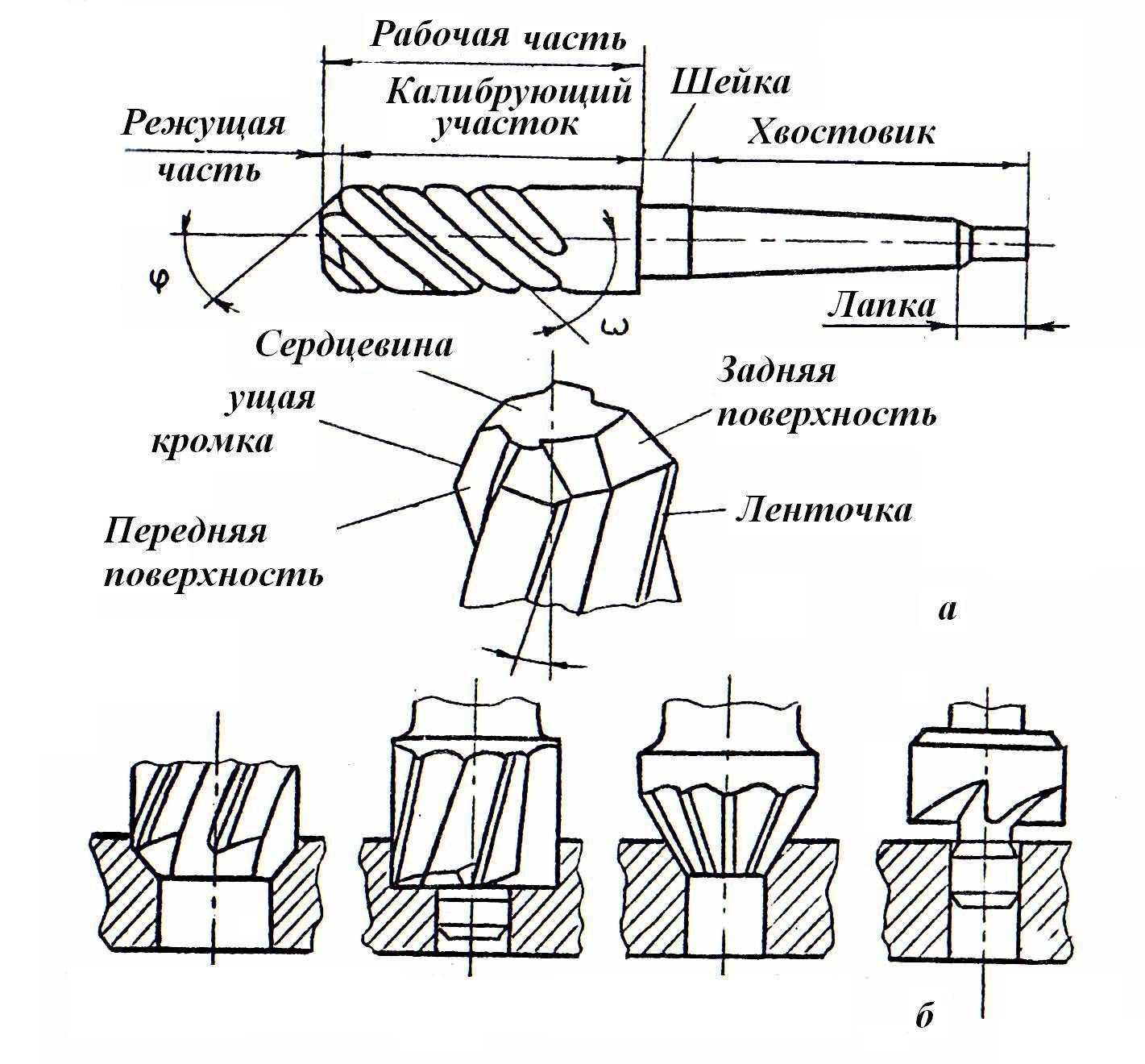

Работы выполняются на станках токарных (для получения отверстий с торцевой стороны), сверлильных, фрезерных с ЧПУ и расточных (для изменения размера отверстия). Подбор инструмента производится исходя из месторасположения отверстия и материала, глубины и размера отверстия, способа крепления. Скорость обработки в зенкеровании идентична скорости сверления. Для стали легких видов угол наклона равен 15-20 градусов, для средней легкости сплавов – 8-10 градусов. Высоколегированные стали и чугун обрабатываются поду углом 0-5 градусов, согласно ГОСТ 12479-71.

Использование автоматического оборудования позволяет добиться высокой точности обрабатываемой поверхности. Выполняя работы нужно придерживаться следующих правил безопасности: поверхность зенкера должна быть хорошо заточенной и не иметь заусенцев и трещин

В момент крепления хвостовика нужно обратить внимание на гладкость поверхности в качестве крепежа

Данная обработка похожа на операцию рассверливания. Только в случае с зенкерованием окончательный вариант выходит более точным, в процессе улучшается чистота поверхности, устраняются любые погрешности. Далее обычно производится развертывание — разновидность чистовой обработки.

Раззенковкой называют вторичную обработку уже готовых отверстий для установки в них головок болтов, заклепок, винтов.

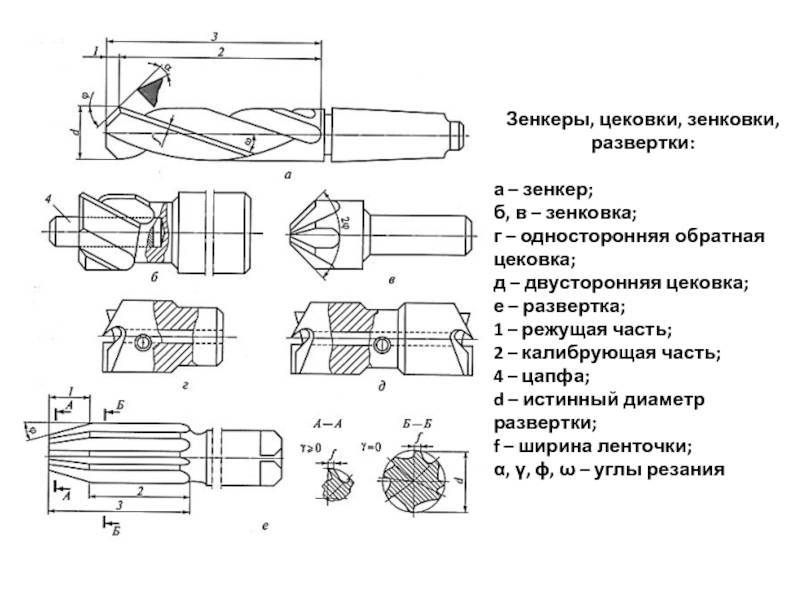

2 Геометрические параметры и направления использования

Помимо формы, типа сплава, углублений, количества ножей и других нюансов, зенкеры также различаются геометрическими параметрами:

- угол 15-20 градусов – обработка легких видов стали;

- угол 8-10 градусов – детали для стальных отливок или материалов средней степени твердости;

- угол 0-5 градусов – детали для обработки чугунных отверстий и высоколегированных сталей (ВК8 75 ГОСТ 12479-71).

Зенкеры для обработки стали

Зенкеры для обработки стали

Таким образом, с помощью различных видов зенкеров можно добиться: расширения диаметра металлической детали в разных диапазонах; сглаживания поверхности; повышения уровня точности вхождения; создания дополнительных отверстий под крепежные элементы (болты, шпильки).

Зенковки конические ГОСТ 14953-80, DIN 334, DIN 335 и DIN 347 | Гамма-Про

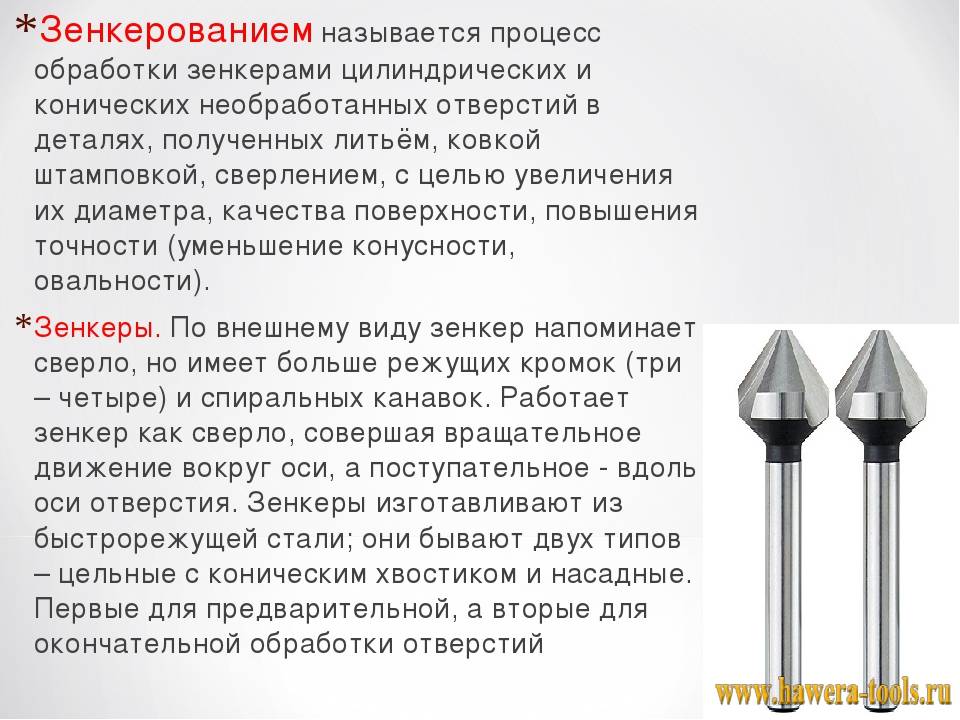

| Зенковка — многолезвийный режущий инструмент для обработки цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Работа зенкером называется зенкерование. Зенкерование является получистовой обработкой резанием. В нашей компании Вы можете заказать поставку либо изготовление, а также, при наличии на складе, приобрести Зенковки конические ГОСТ 14953-80: |

| Тип 1 — зенковки с углом при вершине 60° центровочные | |||

Обозначение зенковки | |||

2353-0081 | 5 | 50 | 10 |

2353-0082 | 8 | 60 | 12 |

| Тип 2 — зенковки центровочные для центровых отверстий с углом при вершине 60° без предохранительного конуса | ||||

Обозначение зенковки | ||||

2353-0083 | 5,0 | 2,00 | 45 | 3,0 |

2353-0084 | 6,3 | 2,50 | 50 | 3,7 |

2353-0085 | 8,0 | 3,15 | 4,7 | |

2353-0086 | 10,0 | 4,00 | 56 | 6,0 |

2353-0087 | 12,5 | 5,00 | 63 | 7,4 |

2353-0088 | 16,0 | 6,30 | 71 | 9,5 |

| Тип 3 — зенковки центровочные для центровых отверстий с углом при вершине 60°с предохранительным конусом 120° | |||||

Обозначение зенковки | |||||

2357-0001 | 0,80 | 5,0 | 1,55 | 35,5 | 0,82 |

2357-0002 | 1,00 | 6,3 | 2,00 | 1,13 | |

2357-0003 | 1,25 | 7,1 | 2,40 | 40,0 | 1,21 |

2357-0004 | 1,60 | 8,0 | 3,10 | 45,0 | 1,52 |

2357-0005 | 2,00 | 10,0 | 4,00 | 2,20 | |

2357-0006 | 2,50 | 12,5 | 5,00 | 50,0 | 2,60 |

2357-0007 | 3,15 | 14,0 | 6,40 | 3,30 | |

2357-0008 | 4,00 | 16,0 | 7,90 | 56,0 | 4,20 |

2357-0009 | 5,00 | 20,0 | 10,00 | 63,0 | 5,20 |

2357-0010 | 6,30 | 25,0 | 12,50 | 71,0 | 6,50 |

| Тип 4 — зенковки центровочные для центровых отверстий с углом при вершине 75° без предохранительного конуса | ||||

Обозначение зенковки | ||||

2353-0089 | 6,3 | 45 | 2,0 | 3,1 |

2353-0090 | 8,0 | 50 | 2,5 | 3,9 |

| Тип 5 — зенковки с углом при вершине 60° с цилиндрическим хвостовиком;Тип 6 — зенковки с углом при вершине 90°с цилиндрическим хвостовиком;Тип 7 — зенковки с углом при вершине 120° с цилиндрическим хвостовиком | |||||||||

Обозначение зенковки типа 5 | Обозначение зенковки типа 6 | Обозначение зенковки типа 7 | |||||||

Тип 5 | Типы 6, 7 | Тип 5 | Типы 6, 7 | ||||||

2353-0101 | 8,0 | 1,6 | 8 | 48 | — | 16 | — | ||

2353-0107 | — | 44 | — | 12 | |||||

2353-0114 | |||||||||

2353-0102 | 10,0 | 2,0 | 50 | — | 18 | — | |||

2353-0108 | — | 46 | — | 14 | |||||

2353-0115 | |||||||||

2353-0103 | 12,5 | 2,5 | 52 | — | 20 | — | |||

2353-0109 | — | 48 | — | 16 | |||||

2353-0116 | |||||||||

2353-0104 | 16,0 | 3,2 | 10 | 60 | — | 24 | — | ||

2353-0111 | — | 56 | — | 20 | |||||

2353-0117 | |||||||||

2353-0105 | 20,0 | 4,0 | 64 | — | 28 | — | |||

2353-0112 | — | 60 | — | 24 | |||||

2353-0118 | |||||||||

2353-0106 | 25,0 | 7,0 | 69 | — | 33 | — | |||

2353-0113 | — | 65 | — | 29 | |||||

2353-0119 |

| Тип 8 — зенковки с углом при вершине 60° с коническим хвостовиком;Тип 9 — зенковки с углом при вершине 75° с коническим хвостовиком;Тип 10 — зенковки с углом при вершине 90° с коническим хвостовиком;Тип 11 — зенковки с углом при вершине 120° с коническим хвостовиком | ||||||||||||

Обозна-чение зенковки типа 8 | Обозна-чение зенковкитипа 9 | Обозна-чение зенковкитипа 10 | Обозна-чение зенковкитипа 11 | Конус Морзе | ||||||||

Тип 8 | Тип 9 | Типы 10, 11 | Тип 8 | Тип 9 | Типы 10, 11 | |||||||

2353-0121 | 16,0 | 3,2 | 97 | — | — | 24 | — | — | 1 | |||

2353-0133 | — | 93 | — | 20 | ||||||||

2353-0142 | ||||||||||||

2353-0122 | 20,0 | 4,0 | 120 | — | 28 | — | 2 | |||||

2353-0134 | — | 116 | — | 24 | ||||||||

2353-0143 | ||||||||||||

2353-0123 | 25,0 | 7,0 | 125 | — | — | 33 | — | — | 2 | |||

2353-0135 | — | 121 | — | 29 | ||||||||

2353-0144 | ||||||||||||

2353-0124 | 31,5 | 9,0; 7,0* | 132 | — | — | 40 | — | — | ||||

2353-0129 | — | 127 | — | 35 | ||||||||

2353-0136 | — | 124 | — | 32 | ||||||||

2353-0145 | ||||||||||||

2353-0125 | 40,0 | 12,5; 11,0* | 160 | — | — | 45 | — | — | 3 | |||

2353-0131 | — | 155 | — | 40 | ||||||||

2353-0137 | — | 150 | — | 35 | ||||||||

2553-0146 | ||||||||||||

2353-0126 | 50,0 | 16,0 | 165 | — | — | 50 | — | — | ||||

2353-0138 | — | 153 | — | 38 | ||||||||

2353-0147 | ||||||||||||

2353-0127 | 63,0 | 20; 18,0* | 200 | — | — | 58 | — | — | 4 | |||

2353-0132 | — | 192 | — | 50 | ||||||||

2353-0139 | — | 185 | — | 43 | ||||||||

2353-0148 | ||||||||||||

2353-0128 | 80,0 | 25,0 | 215 | — | — | 73 | — | — | ||||

2353-0141 | — | 196 | — | 54 | ||||||||

2353-0149 |

Зенковки конические по DIN 334, DIN 335 и DIN 347:

| Зенекр 60 град. (DIN 334) | |||

| Диаметр Max, мм | Диаметр хвостовика, мм | Длина, мм | Диаметр Min, мм |

| 8 | 8,0 | 50,0 | 1,5 |

| 10 | 8,0 | 50,0 | 1,8 |

| 12,5 | 8,0 | 50,0 | 2,0 |

| 16 | 10,0 | 60,0 | 3,2 |

| 20 | 10,0 | 63,0 | 5,0 |

| 25 | 12,0 | 72,0 | 7,0 |

| Зенкер 90 град. (DIN 335) | |||

| Диаметр Max, мм | Диаметр хвостовика, мм | Длина, мм | Диаметр Min, мм |

| 8 | 8,0 | 48,0 | 1,5 |

| 10 | 8,0 | 48,0 | 1,8 |

| 12,5 | 8,0 | 48,0 | 2,0 |

| 16 | 10,0 | 56,0 | 3,2 |

| 20 | 10,0 | 60,0 | 5,0 |

| 25 | 12,0 | 70,0 | 7,0 |

| 31,5 | 16,0 | 75,0 | 9,0 |

| Зенкер 120 град. (DIN 347) | |||

| Диаметр Max, мм | Диаметр хвостовика, мм | Длина, мм | Диаметр Min, мм |

| 16 | 10 | 53 | 3,2 |

| Зенкер 90 град. | |||

| Рабочий диапазон, мм | Диаметр, мм | Диаметр хвостовика, мм | Длина, мм |

| 1…8 | 8,0 | 6,0 | 50,0 |

| 1…10 | 10,0 | 6,0 | 50,0 |

| 2…12 | 12,0 | 8,0 | 56,0 |

| 2…16 | 16,0 | 10,0 | 60,0 |

| 2…20 | 20,0 | 10,0 | 63,0 |

| 2…25 | 25,0 | 10,0 | 67,0 |

| 3…30 | 30,0 | 12,0 | 70,0 |

| 4…40 | 40,0 | 15,0 | 92,0 |

| 5…50 | 50,0 | 15,0 | 100,0 |

Правила зенкерования металла

В домашних условиях для зенкерования углублений (например, под головки болтов или для изменения диаметра отверстия в большую сторону) подойдет и простое сверло, закрепленное в электрическую или даже в ручную дрель. В производственных же масштабах зенкерование – операция, которая требует немалой мощности и точности используемого оборудования. Именно поэтому в условиях производства для выполнения зенкерования, как, собственно, и зенковки, используют оборудование:

- токарное (чаще всего);

- сверлильное (не менее часто);

- расточное (нередко, как одну из вторичных операций);

- агрегатное (как вторичную операцию автоматизированной линии);

- вертикальное или горизонтальное фрезерное (редко).

В процессе обработки отверстия, полученного в изделии в процессе его литья, желательно прежде расточить его резцом примерно на 5–10 миллиметров в глубину для того, чтобы зенкер принял правильное первоначальное направление.

При обработке изделий из стали рекомендуется применять смазочно-охлаждающие жидкости. Процесс зенкерования чугуна и цветных металлов охлаждения не требует. Правильный подбор металлорежущего инструмента, используемого как для зенкования, так и для зенкерования, – очень важный этап

Для этого обращают внимание на определенные факторы:

- Тип инструмента подбирается в зависимости от материала детали, характера проводимой обработки. Должны также учитываться месторасположение отверстия, серийность выполняемых процессов.

- Исходя из заданных глубины, диаметра, необходимой точности обработки, подбирают размер инструмента для зенкерования и зенковки.

- Конструкцию зенкера и зенковки определяют по способу крепления инструмента на станке.

- Материал инструмента для выполнения зенкерования или зенковочной операции зависит от материала обрабатываемой детали (например, существуют зенковки специально для работ по дереву), интенсивности режима работы и некоторых других факторов.

Зенкерование на вертикально сверлильном станке с ЧПУ

Зенкер выбирают по справочникам или руководствуясь таким нормативным документом, как ГОСТ 12489-71. Инструмент должен соответствовать определенным техническим условиям применения, что также оговаривает ГОСТ 12489-71.

- Изделия, изготовленные из конструкционной стали, с отверстиями до 40 миллиметров в диаметре обрабатываются зенкером, изготовленным из быстрорежущей стали, имеющим диаметр соответственно 10–40 миллиметров и 3–4 зуба.

- Для изделий из труднообрабатываемых и закаленных сталей при расточке применяют оснастку с твердосплавными пластинками диаметром 14–50 миллиметров и имеющую 3–4 зуба.

- В изделиях из конструкционной стали отверстия до 80 миллиметров диаметром растачивают зенкером из быстрорежущей стали, применяя насадные головки диаметром 32–80 миллиметров.

- В изделиях из цветных металлов и чугуна для расточки глухих отверстий применяют перовой зенкер.

- Глухие отверстия диаметром 15–25 миллиметров обрабатывают специальным инструментом для зенкерования, в корпусе которого имеется канал, по которому подается смазочно-охлаждающая жидкость в зону резания.

Необходимым условием при зенкеровании является соблюдение припусков. Диаметр выбранного инструмента в итоге должен совпасть с конечным диаметром отверстия после обработки. Когда после зенкерования планируется выполнение развертывания отверстия, диаметр инструмента уменьшают на 0,15–0,3 миллиметра. Если же намечено черновое растачивание либо сверление под зенкерование, необходимо оставлять припуск на сторону величиной от 0,5 до 2 миллиметров.

Как выбрать зенкер

От правильности выбора зависит очень многое, особенно, учитывая специфику работы. На производстве такие работы выполняют машины, которые специально программируются, но, а человеку уже придется как-то самому. Разновидностей зенкеров на рынке очень много, поэтому выбор будет зависть от характера результата работы, грубости материала и диаметра отверстия.

Перед покупкой сделаете необходимые замеры диаметра обрабатываемой зоны, и параметры крепления. Важным пунктом будет информация об мощности агрегате (дрель, шуропопверт и так далее) и месте расположения участка обработки. Эти сведения сильно сократят модельный ряд, но все же останется еще много вариантов, различных по материалу, фирме и мелким изменениям в форме.

Цена соответственно также будет изменяться. В таком случае главным критерием будет частота использования. Но не стоит выбирать самые дешевые варианты потому что насадки из низкокачественных материалов могут не только сломаться во время работы, но и тем самым нанести серьезный вред целостности конструкции.

Тонкости правильного зенкерования металлических заготовок

При выполнении зенкерования углублений в металле для заготовок, не требующих высокой точности, используется простое сверло, закрепленное к патрону обычной дрели. Такое практикуется в домашнем хозяйстве. При выполнении серьезных технологических операций в машиностроительных отраслях эта работа требует большой мощности и соответствующего оборудования.

Поэтому при таком подходе применяются:

- Расточное оборудование.

- Сверлильные установки.

- Токарные станки.

- Агрегатное (используемое для повторной обработки на оснащенной автоматикой линии).

- Фрезерные станки.

Зенкерование отверстия после отливки рекомендуется выполнить его растачивание на от 5 до 10 мм в глубину. Это необходимо, что зенкер принял заданные координаты.

При выполнении обработки стальных изделий применение смазочно-охлаждающих жидкостей обязательно, так как металл сильно нагревается и становится мягким, а это влияет на качество обработки. При обработке изделий из цветного металла не требует применения СОЖ, они наиболее податливы к внешним воздействиям и обработка отверстий выполняется быстрее.

► При выборе инструмента требуется руководствоваться следующими нюансами:

Тип применяемого инструмента выбирается на основании материала обрабатываемой заготовки

При этом немаловажно учитывать расположение отверстия и серийность производства. Исходя из заданных параметров точности, диаметра и глубины обработки производят соответствующий выбор зенкера

Способ крепления в станочном приспособлении немаловажен при выборе. Материал, из которого выполнен инструмент, зависит от материала детали, Например, это может быть зенкер по металлу или по дереву.. В помощь при выборе инструмента имеют место быть государственные стандарты, а именно ГОСТ 12489-71 будет настольной книгой в этом деле

Инструмент должен соответствовать ТУ и ГОСТ

В помощь при выборе инструмента имеют место быть государственные стандарты, а именно ГОСТ 12489-71 будет настольной книгой в этом деле. Инструмент должен соответствовать ТУ и ГОСТ.

► Примеры правильно выбора:

- Для изделий, материалом которых является конструкционная сталь, и при этом есть необходимость получить отверстие до 40 мм по диаметру, производится обработка зенкером из быстрорежущей стали. Сам инструмент должен иметь 3 или 4 зуба, а диаметр не менее 30 и не более 40 мм.

- Если изделие выполнено из закаленной или иной труднообрабатываемой стали, то при его расточке необходимо сделать выбор в пользу инструмента с твердосплавными пластинами. При этом показатели диаметра выбираются в пределах от 40 до 50 мм, а количество зубьев от 3 до 4.

- Перед обработкой изделий из конструкционных материалов стали при обработке отверстий до 80 мм в диаметре, растачивание производится зенкером из быстрорежущего материала с использованием насадных головок диаметром от 32 до 80 мм.

- Перовой зенкер используется для обработки заготовок из чугуна и цветного металла.

- При обработке глухих отверстий, диаметр которых колеблется в пределах 15-25 мм обработка, происходит специальным инструментом, имеющим в корпусной части канал для подачи СОЖ.

Для выполнения качественных работ по зенкерованию необходимо соблюдать припуски. Параметры диаметра применяемого инструмента должны соответствовать с размером полученного диаметра в заготовке после технологической операции.

В случае если после зенкерования необходимо будет исполнение развертывания, то инструмент должен быть выбран из расчета на 0,15 или на 0,3 мм меньше, чем получаемый в результате размер. При нанесении метки черновой расточки ли сверления в качестве подготовки для зенкерования следует выполнять припуск на сторону размером от 0,5 до 2 мм.

Видео: свёрла, зенковки.