Lantek Expert Cut — лучшее решение для промышленного применения

Lantek Expert Cut

| Программного обеспечения | Lantek Expert Cut |

| САПР | Да |

| САМ | Да |

| Контроль | Нет |

| Операционные системы | Windows |

| Интернет | Время от времени |

| Платно/бесплатно | Платно |

Краткий обзор программного обеспечения для раскроя Lantek Expert Cut

Lantek Expert Cut — это платное программное обеспечение для раскроя, совместимое с CAD/CAM промышленного уровня.

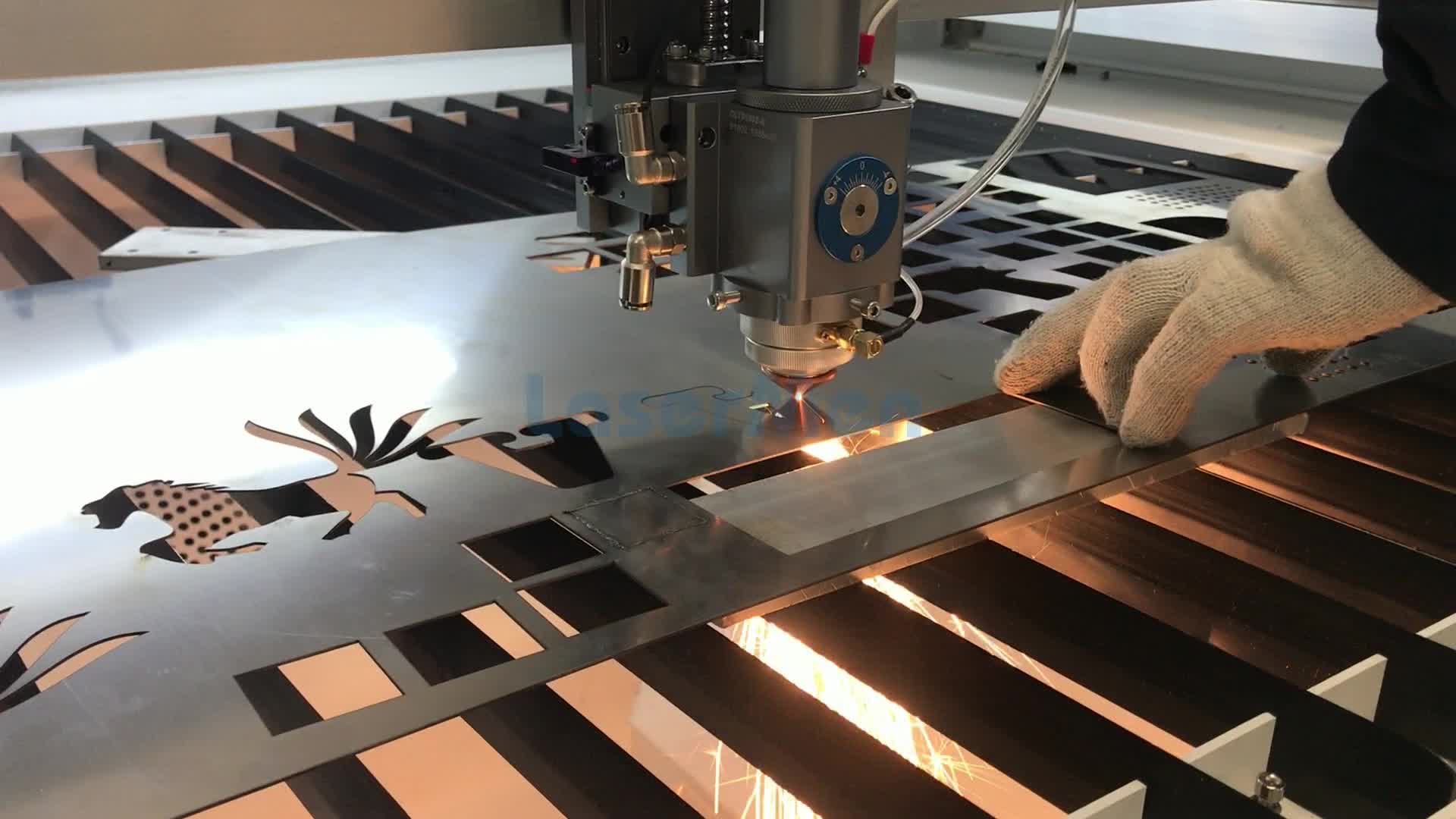

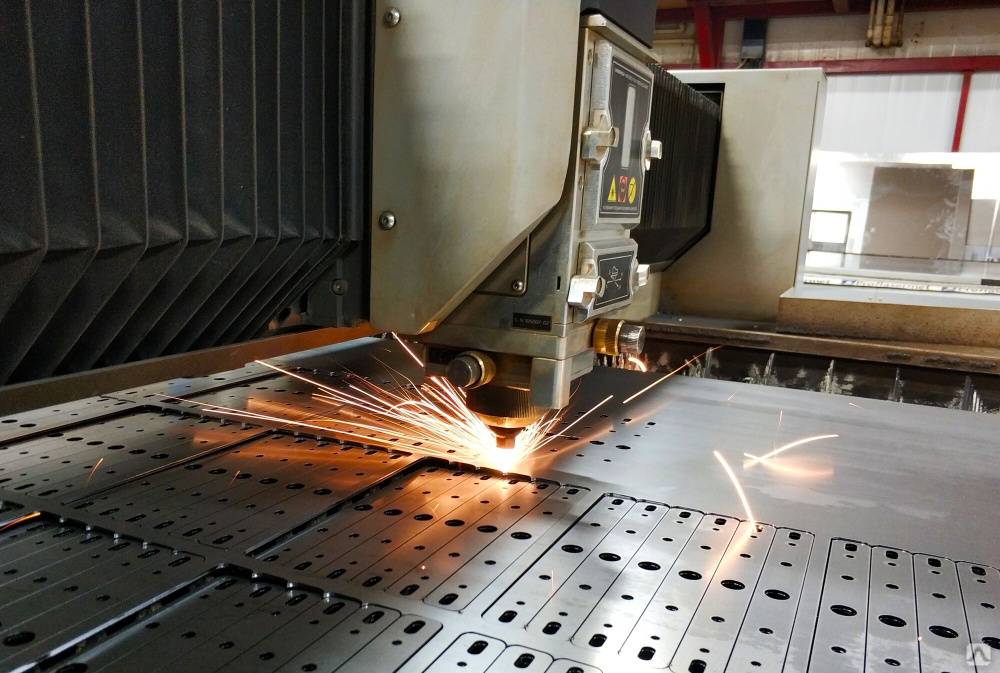

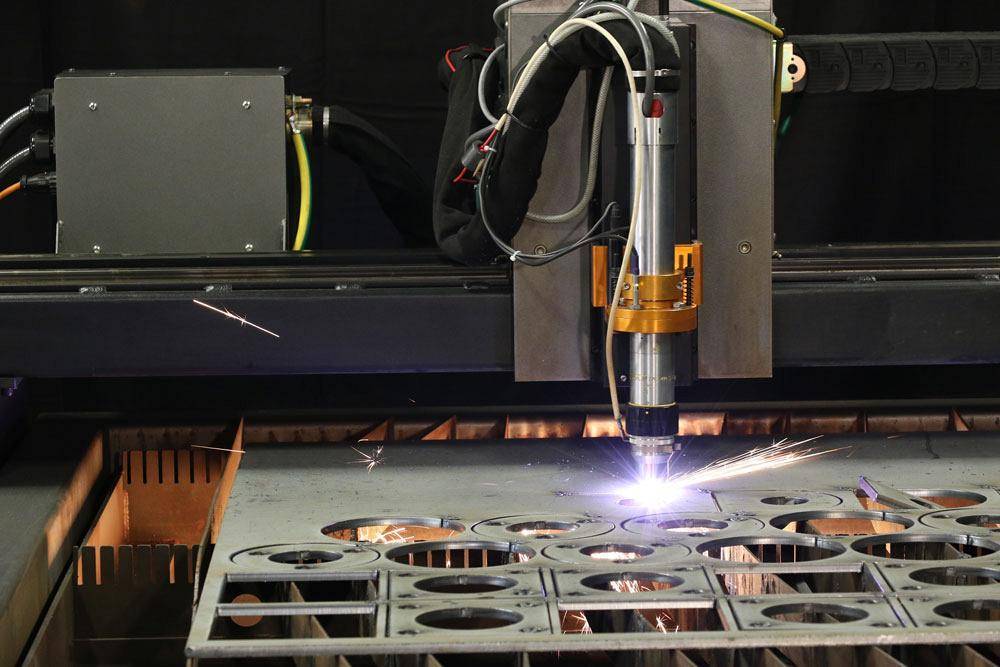

Если вы любитель, вам не понадобится это программное обеспечение. Его применение в основном сосредоточено на лазерной резке металлических листов, которая выполняется в основном на промышленных установках.

Операция раскроя в Lateck Expert Cut сочетает в себе автоматические и ручные инструменты, что делает процесс гораздо более гибким.

Остатки вырезанных деталей он хранит в своей библиотеке склада и расставляет приоритеты, используя совершенно новый лист.

После завершения процесса вложения вы можете экспортировать файлы в форматы DXF, DWG, IGES, DSTV и другие форматы.

Lantek Expert Cut работает на ОС Windows и требует минимум 1 ГБ ОЗУ.

Время от времени ему может потребоваться доступ в Интернет для выполнения обновлений и аутентификации.

Deepnest — лучшее бесплатное программное обеспечение для раскроя для любителей

Программное обеспечение для раскроя Deepnest

| Программного обеспечения | Deepnest |

| САПР | Нет |

| САМ | Нет |

| Контроль | Нет |

| Операционные системы | Windows, Mac и Linux |

| Интернет | Нет |

| Платно/бесплатно | Бесплатно |

Краткий обзор программного обеспечения для раскроя Deepnest

Deepnest — это программное обеспечение для раскроя с открытым исходным кодом, которое можно установить в системах под управлением ОС Windows, Mac и Linux.

У него простой рабочий процесс: импортировать файл> выбрать лист> начать вложение.

Вы можете импортировать файлы форматов DXF, SVG и Corel CDR в программное обеспечение и экспортировать файлы в форматах DXF или SVG.

Deepnest также может вкладывать растровые изображения для приложений лазерной гравировки.

Его функция автоматического слияния линий значительно экономит время, поскольку она может объединять соседние линии, так что лазерному резаку нужно только разрезать траекторию.

eCut (Nesting Pack) — лучший плагин для раскроя

Подключаемый модуль eCut Nesting для CorelDRAW

| Программного обеспечения | eCut Nesting для CorelDRAW |

| САПР | Нет |

| САМ | Нет |

| Контроль | Нет |

| Операционные системы | Windows |

| Интернет | Один раз(для активации) |

| Бесплатно |

Краткий обзор программного обеспечения для раскроя eCut

eCut (пакет раскроя) — это подключаемый модуль, позволяющий выполнять операции раскроя в программах CorelDRAW и Adobe Illustrator.

Он поддерживает только ОС Windows, и его требования к оборудованию такие же, как и для установленного программного обеспечения CorelDRAW или Adobe Illustrator.

eCut — платная программа. Вы также можете попробовать это программное обеспечение в «тестовом режиме» в течение четырех дней. В течение этого периода вы можете использовать все функции программы.

Для активации программного обеспечения вам необходим доступ в Интернет, поскольку он генерирует код разблокировки программного обеспечения путем перекрестной проверки ключа активации и системного идентификатора.

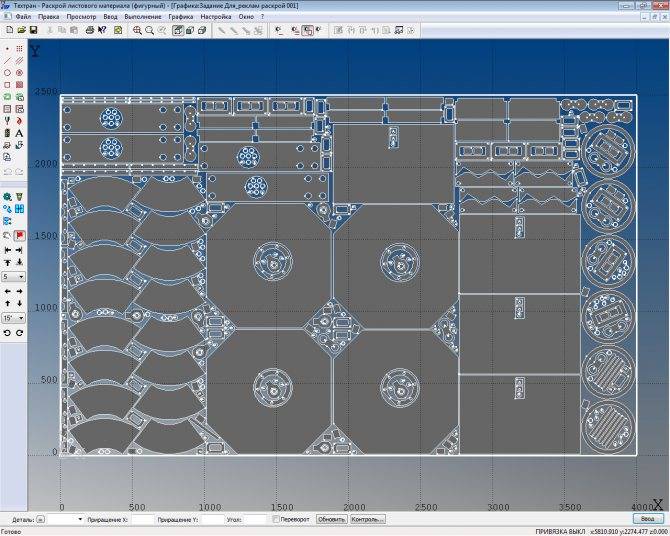

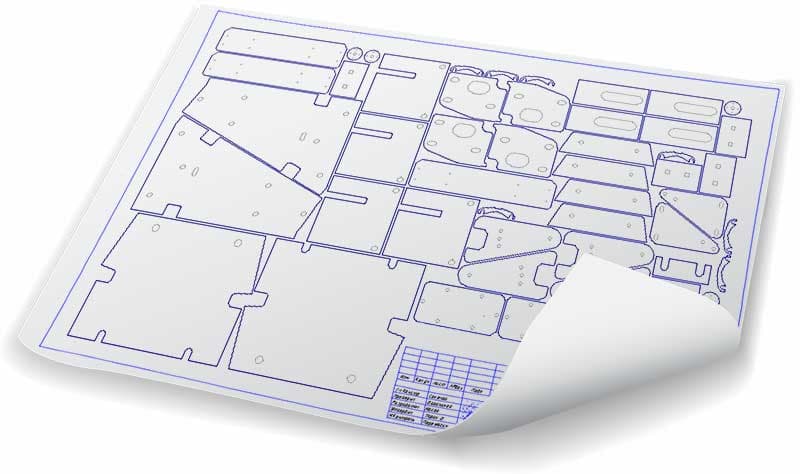

Расчет раскроя металла, минимизация отходов

Первый этап – формирование карты раскроя. Это схема расположения контуров деталей (заготовок) на листовом металле. Делается в ручном режиме, либо с использованием программных комплексов. Последний вариант предпочтителен, так как карта раскроя получается оптимальной

Это важно для потокового производства, когда нужно учитывать деловые остатки, которые уменьшат объем невозвратных отходов

Принципы формирования карты раскроя металла.

- Размещение однотипных заготовок позволяет использовать материал максимально эффективно.

- Сначала размечаются габариты длинных и широких деталей, затем остальные заготовки заполняют свободное пространство.

- Совмещение контуров для оптимизации порезки, меньше проходов резака или лазерной головки.

- Технологическая ширина реза. Для тепловой обработки она составляет 3-5 мм от фактической ширины. При механическом раскрое не учитывается.

- Чем больше стальной лист, тем выше коэффициент использования. Это отношение площади заготовок к площади листа.

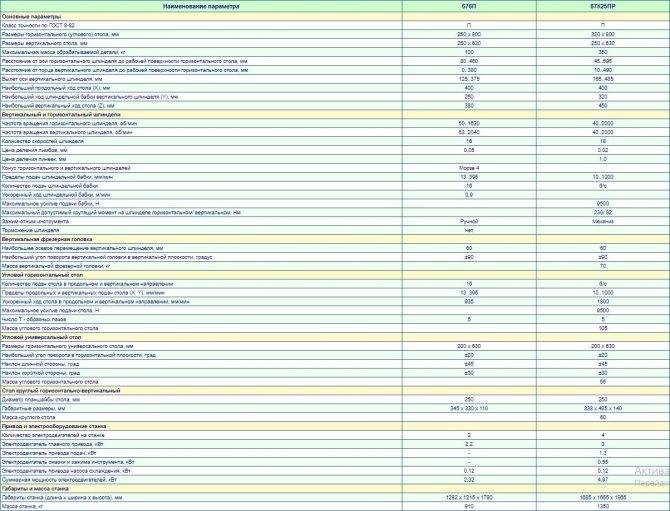

Учитывается, какой станок или другое оборудование выбрано для раскроя металла. Основной параметр – максимальная и минимальная ширина реза, возможность изменения этой величины. Основание для выбора технологии – требования к качеству получаемой заготовки

Так, для высокоточного производства важно отсутствие конусности среза, либо минимальное значение этого параметра

Важно: для изготовления деталей разной толщины рекомендуется составлять несколько карт, а также рассчитывать параметры оборудования. Это нужно для оптимизации процесса, повышения скорости обработки, качества изделий

Основные способы раскроя металла

На производстве для оптимизации раскроя металла подбирают наиболее выгодную технологию разделения металлопроката на заготовки. К примеру, преимущество использования газовой резки или дисковых ножниц заключается в том, что заготовки для производства изделий могут размещаться в любом месте листового металла. Если же для раскроя материала применяются гильотинные ножницы, то появляется ряд ограничений по выбору места расположения контура заготовки. Она должна располагаться таким образом, чтобы обеспечивалась возможность выполнения прямолинейного реза по длине и ширине листа и прямого раскроя под углом.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Для промышленного производства больших партий изделий логичнее применять комбинированный способ раскроя. В этом случае заготовки различной формы комбинируют таким образом, чтобы их можно было сложить в прямоугольники с минимально возможными размерами. С помощью таких прямоугольников производится оптимизация заполнения листа металла.

Методика рационального заполнения листа по ширине обеспечивает снижение объемов отходов некратности. Неиспользованная часть листа в этом случае будет иметь меньший размер, чем при расположении форм по длине листа. Необходимо подобрать комбинацию заготовок таким образом, чтобы сумма их размеров способствовала наиболее полному заполнению меньшей стороны листа. Такую же методику применяют и для выполнения разметки по длине листа.

Способ разметки путем формирования размерных последовательностей предполагает размещение заготовок для раскроя от более габаритных к мелким. Задачу оптимизации раскроя металла решают особые технологические группы. Они получают от производственных единиц заявку на месяц, в которой указываются требуемые виды заготовок. Заявка содержит номер заказа, чертежи готовых изделий, марку металла и нормативы его расхода. На основании полученных чертежей сотрудники технологических групп группируют изделия по маркам металла и необходимой толщине заготовок.

После этого, с учетом размеров листов металла, который присутствует на складе предприятия, составляются карты раскроя. Вначале рассчитывается приблизительное количество необходимых листов металла. Затем технологи вычерчивают в наиболее удобном масштабе их габариты. В таком же размере необходимо выполнить раскрой шаблонов для изготовления заготовок на бумаге. Вырезанные трафареты комбинируют на чертежах листов металла таким образом, чтобы минимизировать объемы расходов.

После завершения работ над технологичными картами раскроя оформляется комплектовочная ведомость. На основании данных такого документа нужно подобрать металл и передать его вместе с документацией в цех. Для исполнителя процесса производства заготовок рабочим документом выступает карта раскроя. Если для того, чтобы изготовить нужное количество заготовок понадобится лишь часть целого листа металла, то оставшийся материал, который называют «деловым отходом», возвращается на склад с внесением соответствующей записи в учетные документы.

Описанный выше способ раскроя металла называют оперативным, так как он основан на получении информации о наличии материала на складе. На производстве может использоваться и способ перспективного раскроя. Он применим для серийного производства повторяющихся изделий. Технологичные карты в этом случае составляются ориентировочно за 6 месяцев до даты выпуска партии продукции и по ним оформляют заказ на мерный лист.

Карты раскроя не составляются, если заготовки производятся не из листового, а из профильного проката. Прутки, швеллеры, уголки и другой прокат выдается на производственные участки в мерах длины с учетом размеров заготовок и норм припуска на раскрой. После завершения резки остатки маркируются и передаются на склад. Чтобы оптимизировать расход профильного проката, заготовки из металла следует производить централизованно. Подбор материалов осуществляется в зависимости от марки, профиля и размеров таким образом, чтобы заготовка была кратной габаритам металлопроката.

Инструменты для резки

При работе в домашних условиях важно знать, чем режется металл. Чаще всего используются ручные ножницы или ножовка

Для промышленности требуются станки, с установленной на них пилой или гильотиной. Это связано с большими объемами производства и необходимостью выдержки точности размеров.

Резка металла ножницами

Ручные ножницы

Ручными ножницами можно разрезать материал, толщиной до 3 мм. Они имеют несколько видов резцов по металлу:

- Резцы для прямого реза.

- Для криволинейного.

- Пальцевые. Бывают прямого вида и зеркального. С их помощью вырезаются сложные фигуры.

- С одним подвижным лезвием, а вторым фиксированным, закрепленным в верстак.

Пилы

Пилы часто используются для резки металла. Они бывают нескольких видов:

- Ручные. Вставляются в специальную раму, имеющую С-образный вид.

- Дисковые. В качестве привода используется электродвигатель или ручное приспособление.

- Ленточные. Применяются только в промышленных целях.

- Торцевые. Имеют возможность совершать рез под разными углами.

- Маятниковые. Отличительной особенностью является наличие на торцевой части твердосплавной напайки.

- Циркулярные. Торец изготавливается из абразивных или твердосплавных напаек.

Углошлифовальная машина

В качестве станка для резки используется углошлифовальная машина. Другое ее название — болгарка. Она обладает следующими преимуществами:

- Благодаря небольшому весу и малым габаритам приспособление удобно в работе.

- Возможность резки изделий разной толщины.

- Большой выбор вариантов сменных дисков.

Благодаря процессу обработки металлов резанием, есть возможность получения любого вида изделий. Для этого существует разнообразный инструмент, с помощью которого ведется не только распил в прямом направлении, но и выпиливаются сложные фигуры.

Наиболее распространенные способы

Рубка гильотиной. Разнообразие видов оборудования на рынке позволяет качественно выполнять резку металла от 0,45 мм до 2,5мм простым механическим устройством, до 20 мм электрическими или пневматическими гильотинными ножницами. Гильотинные ножницы выполняют чистый прямой рез, толщина пропила в зависимости от класса оборудования может быть разной.

Недорогие механические гильотины, как станок для раскроя листового металла, популярны в строительстве для и изготовления деталей кровли из оцинкованного листа или металлочерепицы, оконных отливов и карнизных свесов, обшивки парапетов.

Гидравлические, пневматические и электромеханические гильотины используется в технологическом цикле при изготовлении листового проката, для мерной порезки профилированных листов, раскроя рулонного металла. Основной недостаток — только прямой рез.

- Резка металла ленточными и дисковыми пилами. Наиболее известный инструмент, очень популярный для решения задач, не требующих высокой точности — углошлифовальная машина «болгарка». Стационарные пилы с большим диаметром дисков дают более точные размеры и активно используются при мелкосерийном изготовлении металлоизделий в промышленности и строительстве. Толщина пропила составляет до 8 мм, что следует учитывать при раскрое. Одно из главных преимуществ — возможность резки под углом, фигурный криволинейный рез получить очень затруднительно.

- Просечные прессы. В зависимости от мощности, применяются в промышленном производстве и изготовлении строительных алюминиевых конструкций, или же для финишной обработки листового проката, при изготовлении, например, просечно-вытяжных листов.

- Газокислородная резка. Благодаря высокой производительности наиболее популярный вид раскроя металла. Применяется во всех отраслях промышленности. Недостатком является широкий рез с окалиной и неровностями, невозможность раскроить тонкий листовой прокат

Раскрой и его преимущества в лазерной резке

Когда вам нужно вырезать несколько фигур из листа материала, будет полезно поместить/разместить эти фигуры друг в друге или ближе к траекториям их вырезания.

Это именно то, что происходит при операции вложения, и это почти похоже на сборку головоломки с заданными формами.

Алгоритм раскроя, используемый программным обеспечением для раскроя, постоянно выполняет расчеты, чтобы найти наилучшее расположение деталей для эффективного заполнения рабочего листа.

Операция вложения может выполняться вручную или автоматически. Если вы делаете это вручную, лучше всего сделать это прямо на этапе проектирования. Если в вашем дизайне/иллюстрации много сложных форм, лучшим вариантом будет автоматическое размещение с помощью специального программного обеспечения.

Преимущества

Вы можете свести к минимуму стоимость разреза на лазерном резаке, эффективно используя материал рабочего листа путем вложения вырезанных рисунков.

Это увеличивает емкость рабочего листа, поскольку он плотно упаковывает все, что позволяет вам размещать больше дизайнов на рабочем листе.

Кроме того, когда несколько траекторий вырезания выровнены вместе, вы можете вырезать все сразу. Это экономит время.

В этой статье рассказывается о некоторых из лучших программ для раскроя, используемых в лазерной резке.

Раскрой металлического листа плазменным аппаратом

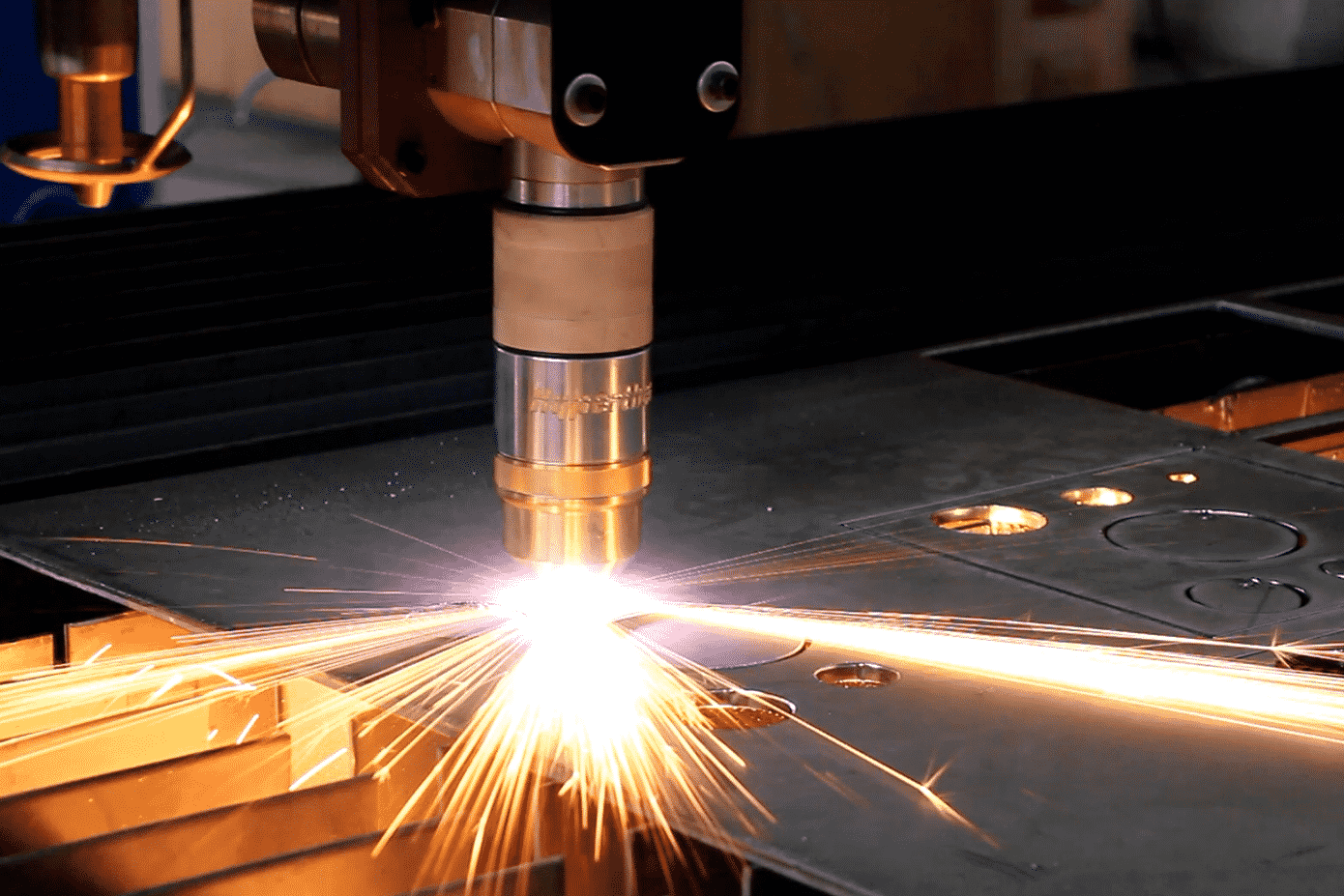

Плазменный раскрой металла может проводиться с помощью плазменной струи. Такой способ называется плазменным. Режущий инструмент – плазма — представляет собой воздух.

Его нагревают до очень высокой температуры, после чего он находится в ионизированном состоянии. Электрическая дуга зажигается между электродом и листом металла.

Видео:

Плазма появляется из газа, который поступает в сопло аппарата. Плазма имеет высокую температуру.

Она может достигать 30 тысяч градусов, двигаясь со скоростью до 1500 метров в секунду. Такая струя может разрезать лист, у которого толщина составляет 100 мм.

Принцип действия аппарата

Станок действует по следующему принципу: между листом и соплом возникает короткое замыкание, в результате чего появляется дуга. Газ, который подает на место разреза инструмент, охлаждает поверхность.

Среду, в которой появляется плазма, делят на два типа: активная, неактивная. В состав активной входит воздух, кислород.

Его используют при работе с черными металлами. Неактивный содержит в составе азот, водород, аргон, водяной пар. Он применяется при разрезании сплавов, цветных металлов.

Напряжение дуги можно узнать по размеру аппарата, силе тока, компонентов, которые входят в состав газа, расстоянию от аппарата до листа основы.

Этими параметрами можно определить и температуру по сечению столба и вдоль оси дуги. Во время работы она будет меняться.

Высокая температура помогает плазме врезаться в разрезаемый металл.

Если мощность, температура дуги правильно соотносится с толщиной листа, то плазма проникнет сквозь всю толщину металла и сделает разрез. При этом разрез получается вертикальным, благодаря чему станок универсален.

Во время работы стоит обращать внимание на скорость. Она не должна быть выше допустимой нормы

В противном случае материал будет разрезан не до конца.

ВАЖНО ЗНАТЬ: Техника лазерной резки латуни

Плазменный раскрой металла имеет достоинства:

- Резка струей плазмы универсальна. Этим методом можно разрезать любой вид металла;

- Резка производится очень точно;

- Срезы после раскроя высокого качества, они не нуждаются в дополнительной обработке;

- Станок, чтобы раскраивать металл с помощью плазмы, способен вырезать заготовку любой геометрической формы;

- Раскрой металлического листа этим способом — процесс экономичный, так как не нужно применять дорогостоящие виды газов — ацетилен, бутан, пропан;

- При резке листа с помощью струи плазмы не нужно использовать баллоны, поэтому все процессы будут протекать безопасно;

- Плазменный станок не выделяет во время работы вредные вещества в атмосферу;

- Плазмой можно разрезать материал, который покрыт краской. Поверхность не нужно предварительно очищать, так как действие плазмы на поверхность — минимальное;

- Металл не будет деформироваться при проведении резки, если использовать именно этот станок.

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- ножницы;

- ножовка;

- лобзик;

- болгарка.

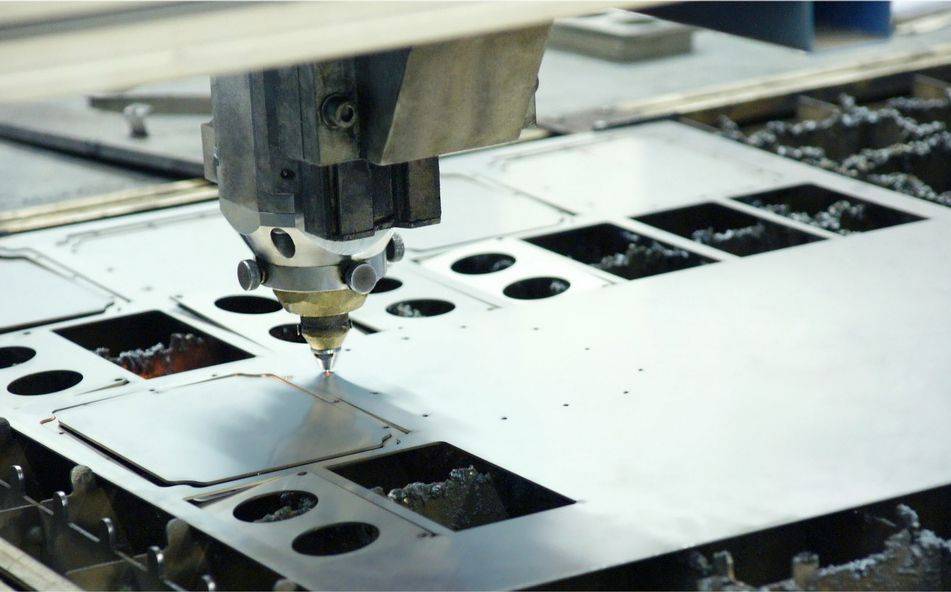

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Суть раскроя металла

Раскрой металла, вне зависимости от его формы – это заготовительная операция. Именно на стадии ее выполнения обретают черты будущие детали металлоконструкции. На машиностроительных предприятиях, да и в производственных комплексах других отраслей, существуют целые заготовительные подразделения, оснащенные самым разным оборудованием, предназначенным для формирования заготовок, а то и готовых деталей. Все зависит от применяемого оборудования и инструмента.

Термин раскрой металла можно истолковать следующим образом – это метод размещения заготовок на листе. Форма, может, быть в виде прямоугольника или любой другой. При проведении раскроя металла появляется определенный объем возвратных и невозвратных отходов. Их объем напрямую зависим от технологии, которую использовали при раскрое.

Как подбирается наиболее экономичный способ раскроя металла

При раскрое особое внимание уделяется расположению заготовки на полосе или листе металла. Чаще всего заготовки изделий имеют форму близкую к прямоугольной, но нередко встречаются и детали, которые имеют более сложный контур

В процессе изготовления заготовок из металла образуются отходы, объем которых определяется правильным выбором способа раскроя.

Существует два вида отходов, получаемых в ходе производства продукции из металла:

- Технологическими отходами называют материал, который теряется за счет оплавления при резке (оплавление при высокотемпературном раскрое и стружка или неровности при механической резке).

- Отходы раскроя составляет материал листа, ленты, прутка и т. д., который остается нетронутым при определенном способе изготовления заготовок.

Получение отходов раскроя обусловлено двумя факторами, по которым их можно разделить на две группы:

- отходы формы;

- отходы некратности.

Отходы формы представляют собой материал, который расположен между контурами нескольких заготовок внутри прямоугольника, который охватывает их формы и остается неиспользованным (к примеру, между прямоугольником abed и периметром заготовки).

Отходами некратности называют неиспользованный металл листового или другого проката, габариты которого больше суммы размеров заготовок.

Чтобы из проката металла получить как можно большее количество заготовок необходимо подобрать наиболее оптимальный способ раскроя, который сопровождается наименьшим объемом отходов

Для этого нужно принять во внимание особенности технологии получения заготовок

https://youtube.com/watch?v=mOLcpYHuffY

Наше высокотехнологичное оборудование

Компания «Страж-Лазер» располагает всем комплексом современного производственного оборудования для осуществления раскроя листового металла различной толщины. Высокотехнологичные лазерные комплексы, используемые на нашем предприятии, позволяют производить качественную резку листов с минимальными отходами благодаря тонкой линии реза и технической документации, разработанной на высоком профессиональном уровне.

Получаемая в результате раскроя листа торцевая часть не требует дополнительной обработки, зачистки от окалины и заусенцев. Изготовленные детали имеют металлургически безупречную линию резка. Благодаря оперативному процессу перепрограммирования станков, высокой скорости реза возможно производство различных видов изделий в кратчайшие сроки, сохраняя при этом низкую себестоимость продукции.

Конструкторская документация, на основании которой производится раскрой металла, разрабатывается в программе AutoCad, позволяющей максимально точно очертить любые самые сложные контуры, применяемые в ходе лазерной резки, сокращая временные затраты и отходы листового проката, что в конечном итоге приводит к повышению экономической эффективности размещенного заказа.

Наше предприятие имеет значительный опыт и глубокие знания в области раскроя металла. В компании трудятся опытные конструктора, технологи, занимающиеся проектными работами, написанием программ для оборудования и оптимизацией схемы технологического процесса, применяемой при изготовлении различных металлоизделий.

Это интересно: Радиус кривошипа — определение и расчет — определение, как вычислить