Техника сваривания

Техника имеет много общего как с работой методом ММА с дискретными электродами, так и с работой газовым полуавтоматом MIG/MAG.

Техника имеет много общего как с работой методом ММА с дискретными электродами, так и с работой газовым полуавтоматом MIG/MAG.

Перед началом сварки следует провести зачистку зоны шва с помощью угловой шлифмашины, чтобы очистить заготовку от механических загрязнений, следов ржавчины, остатков старых лакокрасочных покрытий. Далее необходимо тщательно обезжирить зону шва и околошовную область не уже 10 см, чтобы смыть все масложировые загрязнения.

Разделка кромок шва проводится без каких-либо особенностей.

Горелку нужно вести вдоль шва плавно, без рывков. Отрывать электрод и гасить дугу в конце шва следует плавно, чтобы не разогнать защитное облако углекислого газа на остывающей сварочной ванной.

Сварщики, знающие, как варить детали флюсовой проволокой без газа обращают внимание на следующий нюанс. Во время сварки сохраняется риск того, что шлак от сгорающего флюсового порошка неожиданно затечет в сварочную ванну

При этом может пострадать как прочность, так и долговечность шва на данном участке.

В этом случает следует прервать работу, очистить участок шва от шлака и проварить его повторно.

Где применяется присадочный материал

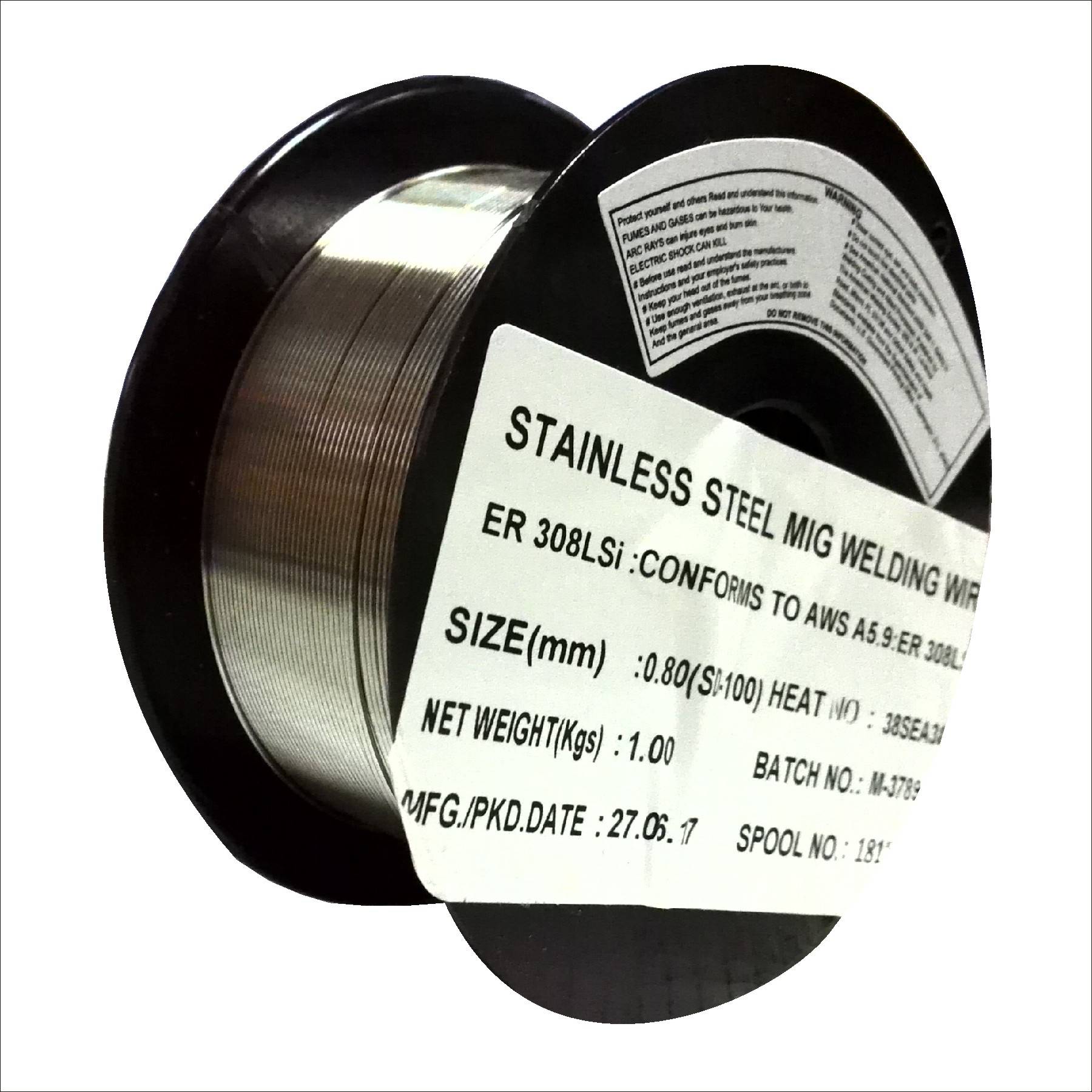

Сварочная проволока-электрод для полуавтомата сегодня весьма востребована, так как это основной расходный материал такого оборудования. По составу она должна быть максимально приближена к основному типу используемого для сварочных работ металла. Поэтому существует немало вариаций присадки, однако, более прочих распространена нержавеющая проволока. Ее используют практически повсеместно (разные отрасли промышленности, производство медицинского оборудования, энергетика и многие другие), что обусловлено ее антикоррозийными свойствами и высококачественным сварным соединением.

Смотрим видео, критерии выбора материала:

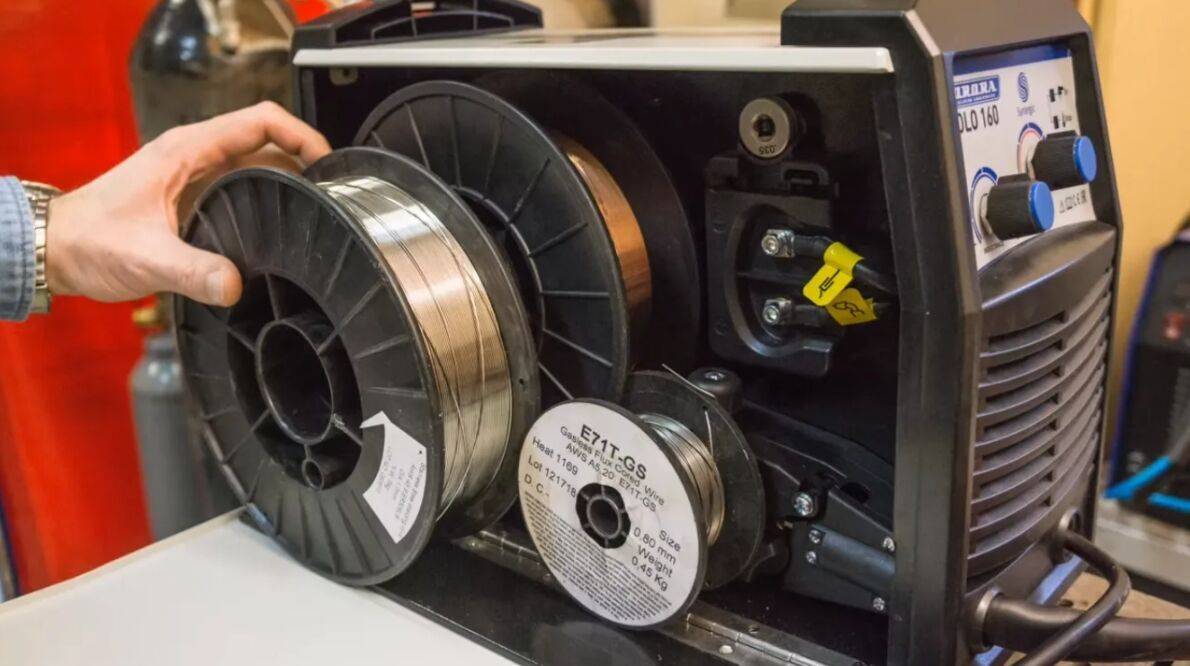

В зависимости от условий эксплуатации и типа агрегата используются материалы разного состава. Например, сварочная проволока для полуавтомата без газа может отличаться по виду. В данном случае рекомендуется использовать флюс или порошковую проволоку, что обеспечит облако защитного газа без необходимости использования газовых баллонов. Такая присадка по мере сжигания выделяет защитный газ, чего вполне достаточно для выполнения качественного шва.

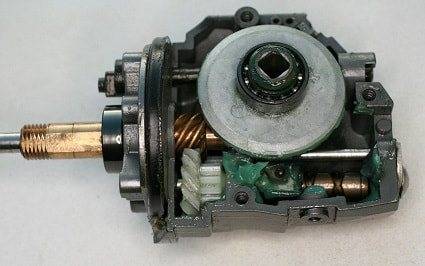

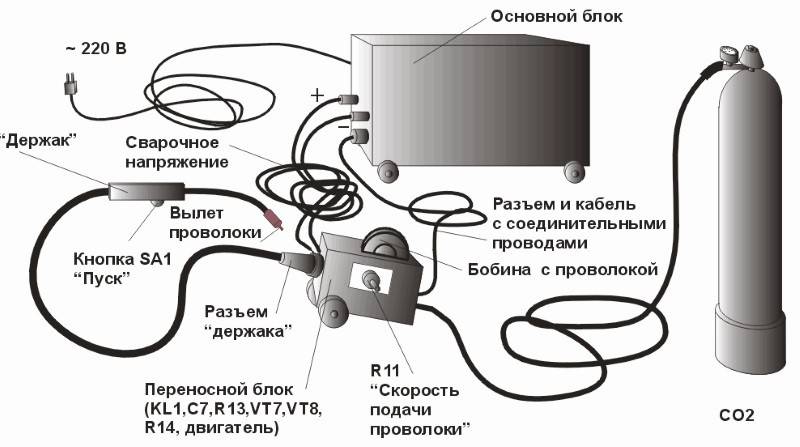

Особенности работы узла

Главная особенность механизма подачи проволоки для полуавтомата заключается в том, что его эксплуатация не зависит от работы самого сварочного аппарата. Существует два типа конструкции – стационарная и переносная. В первом случае прибор устанавливается непосредственно на сварочный агрегат и перемещается только вместе с ним. Во втором случае устройство отличается большей мобильностью, поскольку считается отдельным агрегатом.

Недостатком автономных устройств является технологическая сложность конструкции, требующая специфического обслуживания, наряду с прочим сварочным оборудованием. Не обладая специальными навыками работы, обслужить агрегат будет проблематично.

Мобильная схема давно реализована отечественным заводом сварочного оборудования «СЭЛМА». Подающие механизмы всегда продают отдельно от полуавтомата.

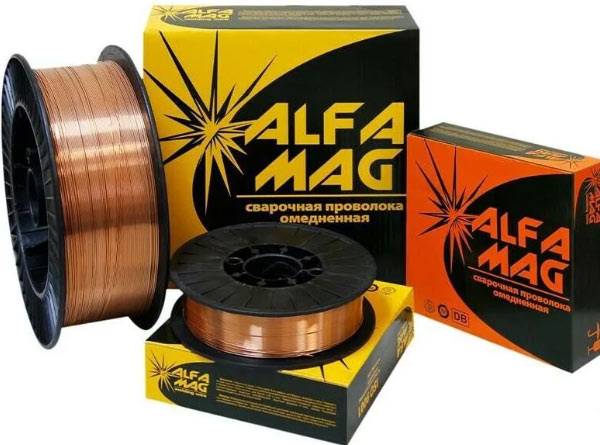

Особенности омедненной проволоки

Омедненная проволока имеет эстетичный внешний вид, но ценится не за это. Одной из ее главных характеристик является низкое контактное сопротивление, а значит, лучший токоподвод. По этому показателю омедненная проволока отличается от стандартного аналога, покрытого технологической смазкой, примерно в 100 раз. Низкое контактное сопротивление, помимо стабильного горения дуги, обуславливает слабое разбрызгивание электродного металла во время сварки.

Состояние поверхности оказывает непосредственное влияние на равномерность подачи проволоки и необходимое для этого усилие. Например, для проволоки без медного покрытия характерна нестабильная подача, высокий абразивный износ токоподводящего наконечника и прихватывание к внутренней поверхности его канала. При этом технологическая смазка является причиной увеличения количества таких прихваток. Омедненная проволока требует меньшего усилия для проталкивания и не способствует быстрому износу канала наконечника. Она поставляется в катушках или кассетах и в форме упорядоченной и тугой порядовой намотки. Это обеспечивает непрерывность и равномерность ее подачи.

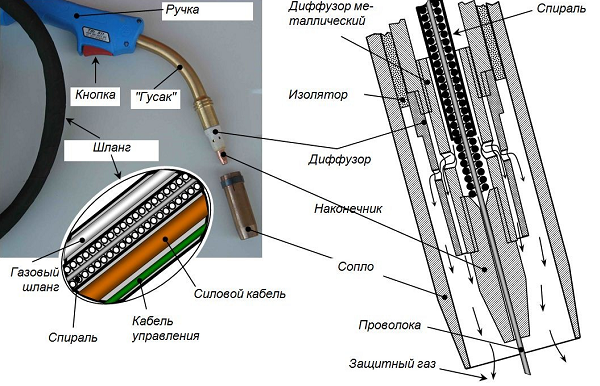

Горелка сварочного полуавтомата

Еще одно несомненное преимущество омедненной проволоки – минимальное количество вредных для сварочного шва примесей. Ее аналог без медного покрытия является активным поставщиком водорода. Виновник такой ситуации – все та же технологическая смазка. В ее состав входят жирные кислоты, щелочи и вода. Помимо этого, она способна адсорбировать влагу из воздуха. В результате ускоряется процесс коррозии проволоки, а в швы попадает водород, вызывая их пористость.

Омедненная проволока сокращает время от первого касания поверхности металла до стабильного горения дуги в 2-3 раза по сравнению с неомедненной. Она способствует образованию симметричных и одинаковых по размеру капель металла на торце электрода и их равномерному переносу в сварочную ванну. В результате улучшается качество швов, а разбрызгивание уменьшается ориентировочно на 40 %.

Дополнительно следует отметить, что благодаря медному покрытию удается улучшить характеристики сварных швов. Повышается их сопротивление разрыву или ударным нагрузкам, улучшается способность переносить перепады температур, уменьшается количество дефектов. Помимо этого, благодаря гладкому покрытию увеличивается скорость подачи проволоки и производительность труда.

Выбор при полуавтоматической сварке

Чтобы выяснить, какая проволока лучше для полуавтомата, надо знать, что этот вид сварочных работ считается универсальным и легко справляется с деталями различной толщины, с одинаковым качеством производится сварка цветных и черных металлов. Под конкретный вид делается аналогичная подборка присадки.

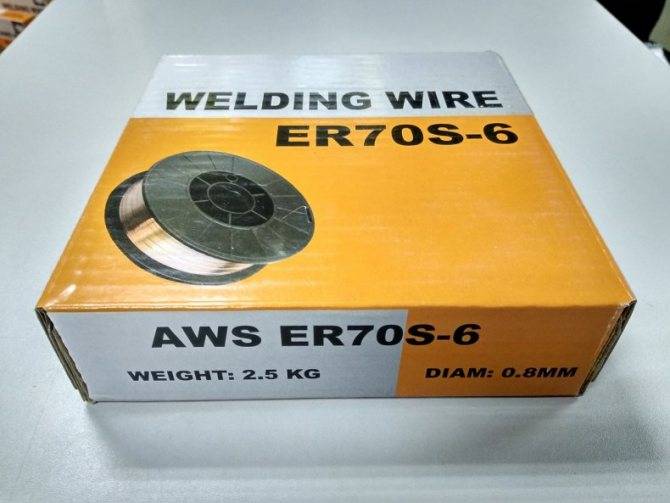

Главное — это химический состав, который узнается из маркировки проволоки, например, СВ08Г2С, опытный исполнитель сразу же определит, для какого металла следует использовать такой припой. Применяется только проволока, изготовленная согласно требованиям ГОСТ, имеющая сертификат качества и заводскую упаковку, которая предохраняет от механических повреждений.

Меры безопасности при работе

При работе со сварочным оборудованием необходимо соблюдать следующие меры безопасности.

- Сварщик должен защищать все участки тела от попадания на них брызг раскаленного металла. Для этого используется спецодежда, плотно закрывающая открытые участки тела, а также защитные перчатки. Одежда должна быть из плотного материала, который может выдержать попадание раскаленных брызг. Ни в коем случае одежда не должна быть из синтетических волокон, которые при воздействии высоких температур начинают плавиться. Такой материал мгновенно прогорает, что может вызвать ожоги у сварщика.

- Поскольку при сварке образуется жесткое ультрафиолетовое излучение, то от него необходимо защищать глаза, используя маску с затемненным стеклом. Не так давно в продаже появились маски со стеклом “хамелеон”, которое затемняется при появлении яркого света. Также от ультрафиолета должны быть защищены и другие участки тела.

- Обувь должна быть закрытой, чтобы исключить попадание в нее раскаленных брызг.

- Помещение, где проводятся сварочные работы, должно иметь принудительную либо естественную вентиляцию (наличие окон, которые можно открыть). Вдыхание паров и дыма, образуемого в процессе сварки, пагубно влияет на здоровье человека.

Плюсы и минусы

Основные достоинства использования безгазового сварочного метода следующие:

- повышается мобильность, поскольку нет нужды перетаскивать тяжелые баллоны, арматуру и громоздкие шланги,

- широкий выбор составов сварочных материалов для каждого сочетания свариваемых сплавов, их толщины и пространственной конфигурации,

- возможность сваривать более длинные непрерывные швы по сравнению с традиционным ММА-процессом ручной сварки с дискретными электродами,

- лучшие условия визуального контроля дуги и шва по сравнению с процессами с подачей газа, рабочая зона не закрывается газовой форсункой.

Присущи данному методу и недостатки:

высокая разница в цене порошковой проволоки повышает себестоимость погонного метра шва,

- необходимость точной настройки режимов,

- потребность в полуавтоматическом инверторе с опцией работы прямой и обратной полярностью.

- толстый слой образующегося шлака повышает трудоемкость зачистки шва после сварки.

- сложности при работе с тонколистовым металлом (тоньше 1,5 мм).

Опытные мастера, знающие, можно ли варить полуавтоматом без углекислоты, говорят, что необходима также повышенная осторожность при манипуляциях с порошковой проволокой: в отличие от обычной, она очень хрупкая и склонна к заломам

Как держать сварочную горелку

Сварочной горелкой полуавтомата MIG/MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

Как выбрать проволоку для сварки

В значительной степени правильный выбор облегчен классификацией товара. С ее помощью даже новичок правильно определит подходящий расходник для стальных деталей или медных пластин. Рассмотрим основные критерии выбора.

Тип покрытия

Качество сварного шва напрямую зависит от состояния поверхность прутка. Она не должна иметь даже следов коррозии. Ржавчину пред началом работы обязательно зачищают, затрачивая на это драгоценное время. Особенно это касается изделий без покрытия. Чтобы не отвлекаться на зачистку, лучше выбрать полированную или омедненную поверхность. Последняя имеет дополнительные плюсы:

- минимизирует разбрызгивание металла при работе в среде защитного газа;

- увеличивает рабочий ресурс наконечников.

Количество легирующих элементов

В зависимости от марки легирующей стали подбирается соответствующий расходник. Лучший результат достигается при условии одинакового количества легирующих добавок в присадке и свариваемых деталях. Для облегчения поиска изделия делятся на три группы:

- низколегированные, содержат не более 2,5% легирующих добавок;

- легированные, содержат легирующие добавки в пределах от 2,5 до 10%;

- высоколегированные – от10 до 50% легирующих элементов.

Фасовка

Различают несколько видов фасовки:

- бочка;

- бобина;

- моток;

- катушка;

- кассета.

В зависимости от объема работ, условий хранения, механического или ручного перемещения бобины со склада к рабочему месту, покупатель выбирает товар в удобной для него упаковке.

Как происходит сварка без газа: инструкция

Общая инструкция по использованию сварочного полуавтомата без газа:

- Провести подготовку сопрягаемых кромок, с которых следует удалить ржавчину или жировые отложения. Посторонние частицы ухудшают качество металла в стыке и снижают механические характеристики.

- Смонтировать направляющие ролики и насадку на сварочную головку в соответствии с диаметром присадочного материала.

- Подключить выводы оборудования в соответствии с требуемой полярностью (зависит от характеристик и химического состава проволоки, указывается производителем на упаковке).

- Установить на аппарате минимально допустимые скорость подачи присадочного материала и напряжение дуги.

- Обработать наконечник для предотвращения налипания капель расплава.

- Надеть защитный костюм и сварочную маску.

- Подключить питание и начать варить от верхней точки шва, перемещая горелку под углом вперед. Для повышения качества работ рекомендуется использовать прерывистую дугу и визуально контролировать линию стыка. Не следует вести горелку рывками, что приводит к нарушению нормального дугового разряда и неравномерному заполнению ванны расплавом.

Следует учесть, что технология сварки полуавтоматом без углекислоты или иного защитного газа не подходит для начинающих сварщиков. Для получения навыков рекомендуется тренироваться на отходах стального профиля, а затем перейти к сварке базовых конструкций. Дополнительно необходимо оценить все преимущества и недостатки методики, что позволит избежать дополнительных затрат (например, в случае недостаточной прочности швов из-за ошибочно выбранной технологии).

Особенности сварки в углекислом газе

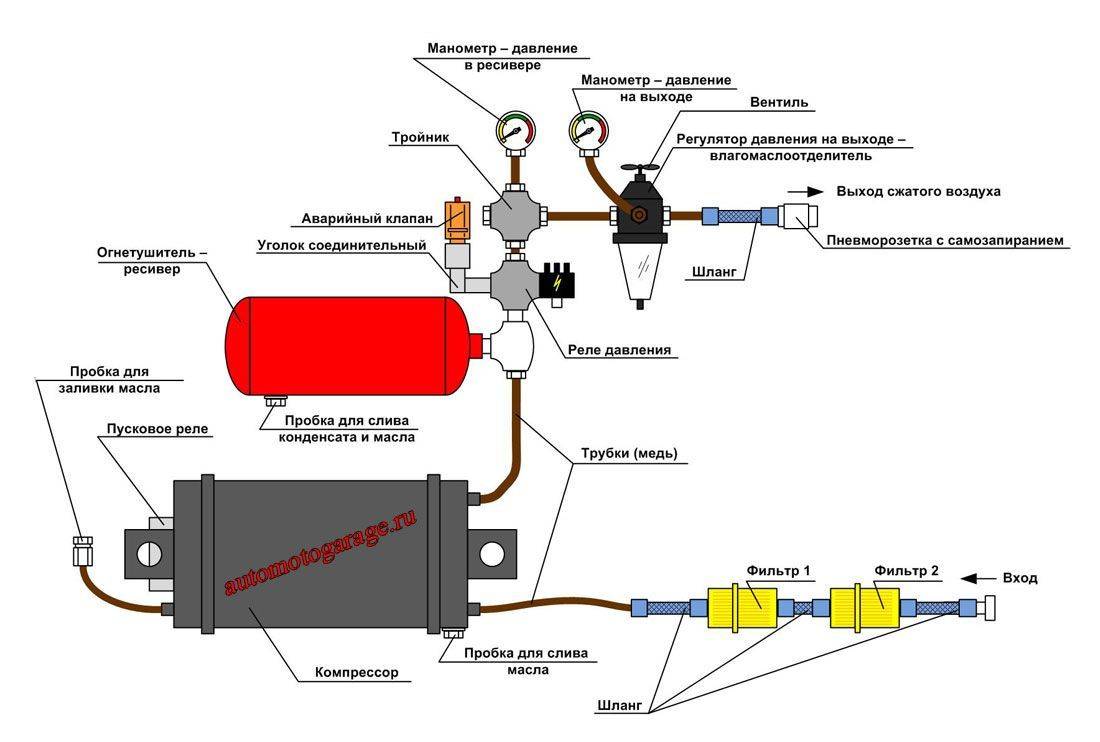

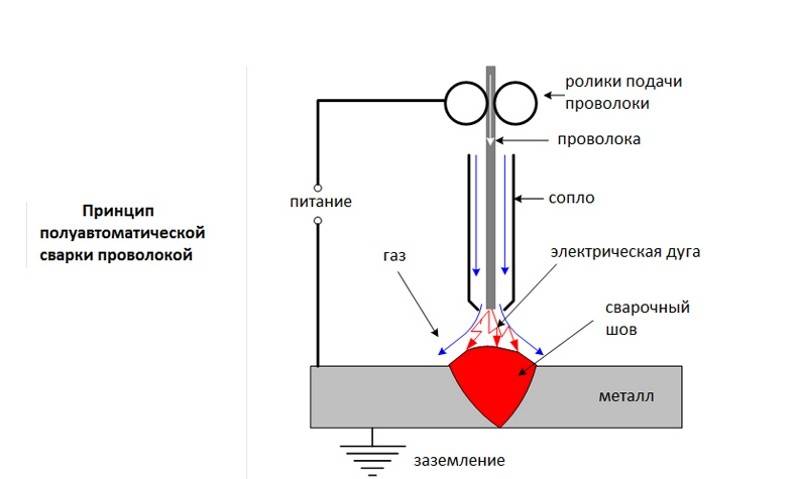

Схема полуавтоматической сварки.

Главным преимуществом работ в углекислотной атмосфере по сравнению со сваркой полуавтоматом без газа является хороший контроль над процессом варки. При использовании защитного газа оператор хорошо видит горение дуги и наблюдает за самим процессом варки.

Если же использовать проволоку с флюсом, то область сварки покрывается густым дымом, ограничивающим обзор и не позволяющим полноценно контролировать сварочный процесс.

Проведение сварочных работ в среде углекислого газа при помощи полуавтоматической аппаратуры обладает следующими преимуществами:

- Полноценное использование энергии электрической дуги, обеспечивающее впечатляющую скорость варки.

- Высокое качество полученных сварных швов.

- Возможность сварки в различных пространственных положениях.

- Низкое потребление сварщиком газа при сварке полуавтоматом.

- Сравнительно невысокая стоимость сжиженного углекислого газа.

- Возможность соединения материалов любой толщины.

- Проведение работ на весу.

- Высокая производительность труда.

- Практически полное отсутствие повреждения детали. При ремонте кузовов автомобилей локальный нагрев, который возникает при полуавтоматической сварке, позволяет аккуратно отремонтировать изделие, без серьезных повреждений лакокрасочного покрытия.

- Отсутствие необходимости в подаче и отводе флюса.

Недостатки сварки в среде углекислого газа также имеют место быть.

К таковым относятся:

- Низкое качество продаваемых углекислотных смесей.

- Более слабое, по сравнению с использованием аргоновых смесей, качество сварных швов.

- Невозможность работы со всеми металлами.

- Сложности в очистке аппаратуры после использования углекислоты.

- Серьезный износ комплектующих в случае выставления неверных параметров сварки.

В целом, полуавтоматическая сварка с углекислым газом – это очень простой процесс, быстро освоить который может даже новичок.

Принцип полуавтоматической сварки проволокой.

Характерной особенностью технологии углекислотной сварки являются:

- Проведение процесса на обратной полярности постоянного тока. Подобный подход позволяет получить стабильную электрическую дугу и избежать различных деформаций. Кроме этого, обратный ток серьезно снижает расход присадочной проволоки, что позволяет использовать сварочный полуавтомат в экономном режиме.

- Возможность использования прямой полярности тока для наплавки металла. При совершении подобных работ коэффициент полезного действия в наплавке материалов выше.

- Возможность проведения работ с проволочным сварочным аппаратом, питаемым от сети переменного тока. Для использования такого функционала необходимо использовать осциллятор.

Режимы полуавтоматической сварки в углеродно-кислородной кислородной атмосфере разделяются на:

- сварку с принудительными короткими замыканиями;

- работу с переносом крупных капель;

- сварку с непрерывным горение электрической дуги.

Нормы расхода углекислого газа при использовании полуавтоматической аппаратуры составляют:

- 8-9 литров в минуту при варке проволокой от 0.8 до 1 миллиметра диаметром.

- 9-12 литров при 1.2 миллиметровой проволокой.

- 12-14 литров при соединении изделий при помощи присадочной проволоки с диаметром 1.4 миллиметра.

- 15-18 литров при качественной проварке деталей проволокой 1.6 миллиметра.

- 18-20 литров при сварке толстой двухмиллиметровой проволокой.

При сварке черных металлов углекислота сварочного полуавтоматического аппарата уходит со скоростью примерно 8-9 литров в минуту.

Кроме диаметра проволоки на расход газа влияет: метод варки, сила тока и скорость выполнения работ.

Это интересно: Принципиальная схема сварочного инвертора для различных моделей — раскрываем все нюансы

Виды проволоки

Существует более 70 видов различных проволок, которые применяют в процессе сваривания металлов. Каждая из них имеет различные свойства, что позволяет применять конкретную технологию к определенному материалу. Все это разнообразие можно поделить на две большие группы:

- Сплошные.

- Порошковые проволоки.

Проволока сплошного сечения

Сплошные виды проволоки используются для сваривания углеродистых и низколегированных марок стали. Бывает двух разновидностей: омедненные и неомедненные.

Омедненная сварочная проволока

Омедненная сварочная проволока для полуавтомата используется, чтобы повысить антикоррозионные свойства шва. Но при плавлении такой материал выделяет пары меди, что вредно для здоровья сварщика. Поэтому чаще всего стали использовать проволоки без омеднения.

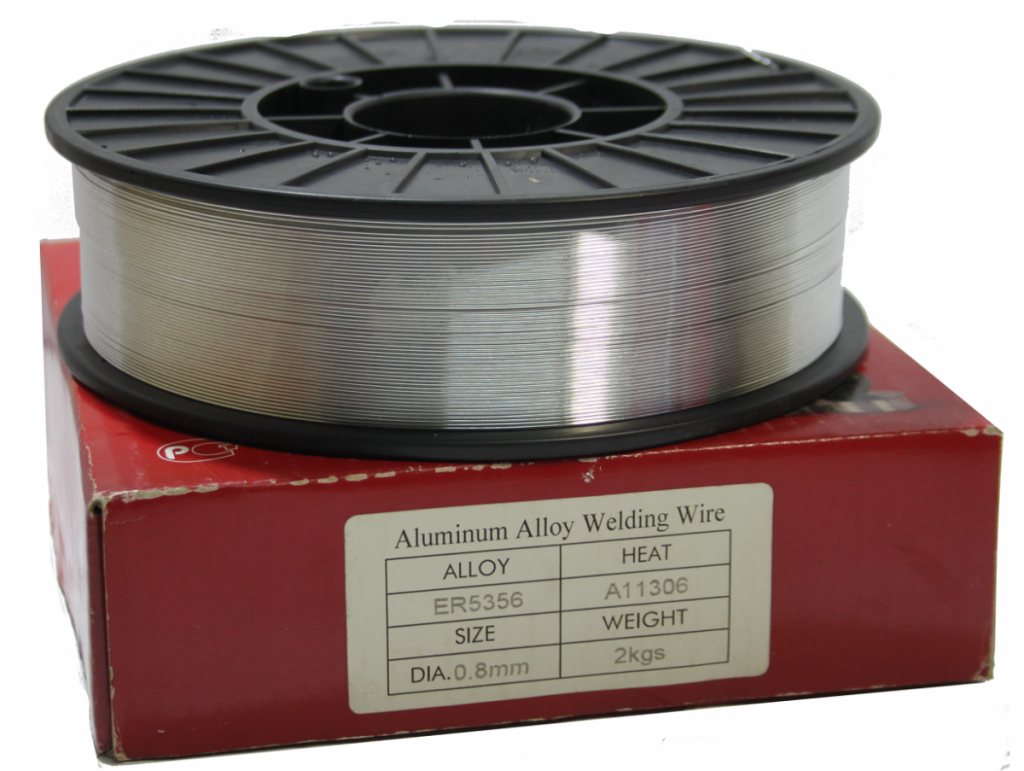

Для повышения стойкости к окислению соединений, такой вид расходника имеет антикоррозионные покрытия. Электрод без медного покрытия подразделяется также на отдельные подвиды: для сварки нержавеющей стали и с легирующими элементами в составе используют одни, а для алюминиевых деталей и их сплавов — другие модели. Основные виды:

- Сплошные по сечению для варки конструкционной стали с низким составом углерода и легирующих элементов.

- Для легированной, высокопрочной и термостойкой стали.

- Сплошная для нержавеющей стали.

- Для сварки алюминия, меди и их сплавов.

Порошковые типы

По своей конструкции такой расходник выполнен в виде трубки с наполнением в виде порошка — шихты.

Шихта — это смесь газо- и шлакообразующих добавок. Зачем это нужно?

Во время процесса плавления добавки под воздействием высокой температуры образуют покрытие из газов и шлаков для перекрытия доступа атмосферного воздуха. Это не позволяет образовываться окислам в сварочной ванне.

Такая технология позволяет сваривать детали без дополнительной подачи аргона.

Также производятся проволоки и для сварки с использованием подачи аргона, гелия или углекислого газа. Различают эти виды по маркировкам. Как и сплошные, порошковые проволоки имеют отдельные модели для сварки различных материалов: алюминия, меди и их сплавов, сварки чугуна, легированных и низколегированных сталей и прочие.

Модели этого расходного материала могут быть как легированными, так и низколегированными. Их отличают по процентному составу легирующих элементов. Если их менее 2,5%, то такой вид низколегированный.

Это интересно: Какова роль флюсов в доменном процессе при сварке: основательный взгляд на вопрос

Сварка нержавеющих деталей полуавтоматом

Такой тип неразъемного соединения полуавтоматом является наиболее распространенным методом в условиях защитных газов во всех сферах хозяйственной деятельности. Под таким способ следует понимать, что проволока полуавтомата, которая играет одновременно и роль электрода для электрической дуги и как присадочный металл во время расплавления в сварочной ванне. Полуавтоматический способ подразумевает, что сварщик не меняет систематически электрод, как в случае с ручным методом, а провод постоянно подается в рабочую зону благодаря автоматическому механизму полуавтомата. Такая сварка сильно зависит от корректной настройки параметров автомата. Основными факторами является скорость проволоки, сила тока, применяемый газ для защиты шва, его объем подачи.  Частым приемом является комбинирование аргона углекислотой. Для создания требуемого шва необходимо также учитывать состав основного металла. В работе используют 3 варианта сварки:

Частым приемом является комбинирование аргона углекислотой. Для создания требуемого шва необходимо также учитывать состав основного металла. В работе используют 3 варианта сварки:

- Соединение короткой дугой.

- С применением струйного переноса в диапазоне 0,8 мм до 3 мм.

- Методом импульсного соединения.

Проволока для нержавейки без газа для полуавтомата также получила распространение. Специальный тип порошковой проволоки обеспечивает защиту шва и стабильность горения дуги. Такой способ проявляет со временем образование коррозии в месте соединения. Достоинства использования сварочных электродов для полуавтомата:

Проволока для нержавейки без газа для полуавтомата также получила распространение. Специальный тип порошковой проволоки обеспечивает защиту шва и стабильность горения дуги. Такой способ проявляет со временем образование коррозии в месте соединения. Достоинства использования сварочных электродов для полуавтомата:

- Высокая скорость производства.

- Незначительные испарения газов.

Проволока для дуговой сварки полуавтоматом имеет следующие минусы:

- Растраты для покупки баллона с защитным газом.

- Использование ограничивается открытым пространством.

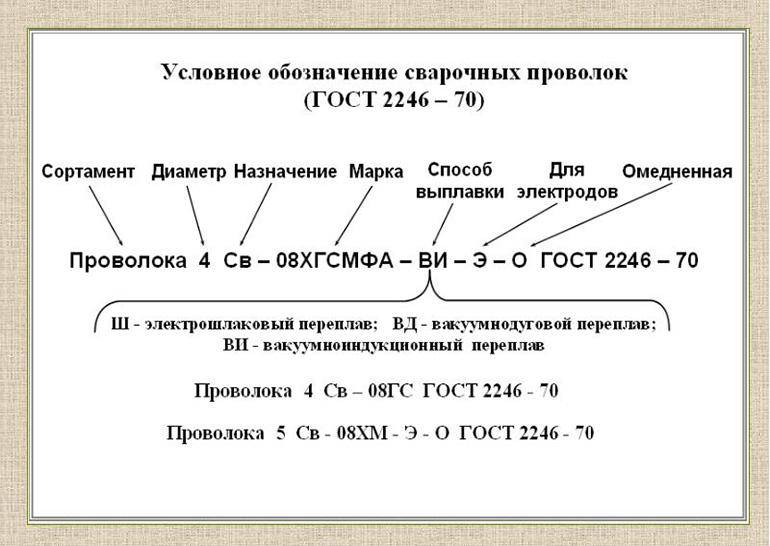

Маркировки проволоки для полуавтоматических аппаратов

Присадочный материал относится к категории промышленной продукции, технические характеристики которой регулируются ГОСТом. Принятый в 1973 г. стандарт используется и сейчас. Маркировка содержит основные сведения об изделии.

Ее компоненты можно расшифровать на примере проволоки СВ08Г2С:

- Первые 2 буквы обозначают назначение продукта. СВ – материал для сварочных работ.

- Следующие 2 символа свидетельствуют о концентрации углерода. В рассматриваемом случае она не превышает 0,08%.

- Расположенные далее буква и цифра отображают содержание марганца (2%).

- Последний символ свидетельствует о присутствии в составе кремния. Если число после буквы отсутствует, содержание элемента не превышает 1%. Если в маркировке присутствует O, изделие является омедненным.

Проволока СВ08Г2С наиболее часто применяется совместно с автоматическими и полуавтоматическими аппаратами.

Рекомендуем к прочтению Как пользоваться клеем Poxipol

Разновидности электродной проволоки. Их принцип действия

В зависимости от способа полуавтоматической сварки, проволоку можно использовать:

В среде защитных газов.

Сварка может проводиться с помощью инертных (без углекислоты) и активных (с углекислотой) газов. Согласно ГОСТ No2246-70, при такой технологии могут быть использованы 75 марок проволоки, которыми можно соединять практически все металлы. Особенно популярна сварка полуавтоматом чугуна, циркония, алюминия, магния, титана и т.д.

сварка полуавтоматом в защитной газовой среде

Плавка проволоки происходит с помощью дуги, которая образуется между электродом и металлической деталью. Во время этого сварная ванна наполняется газами, которые вытесняют воздух, который ухудшает качество шва. Чтобы в сварочном шве не образовывались поры, давление защитного газа должно быть 0,6 – 0,8 МПа. Для устойчивого горения дуги и небольших энергозатрат применяется присадочная проволока, имеющая диаметр 0, 5 – 3 мм.

Без использования газа (FLUX).

сварка полуавтоматом флюсовой проволокой без газа Флюсовая, она же самозащитная, проволока для полуавтомата пригодится для монтирования крупных конструкций, особенно если до свариваемых деталей трудно добраться. Проволока с флюсом нужна при соединении цветных металлов, их сплавов, низкоуглеродистой стали, стали с любой степенью легирования. Наиболее распространенные величины диаметра расходника — 2 мм, 5 мм и 8 мм.

Флюсовая сварочная проволока для полуавтоматов плавится под воздействием сварочной дуги. Одновременно происходит расплавка металлической поверхности. Глубина проплавления зависит от толщины проволоки и примененной силы тока. Образуется сварочная ванна, покрытая тонким слоем шлака. После удаления дуги расплавленное вещество кристаллизуется, образуя шовное соединение, и остатки шлака можно зачищать

Немаловажно, чтобы проволока с флюсом содержала как можно меньше химических веществ, выделяющих токсины при достижении высоких температур

Зависимость свариваемости и химического состава

Качество сварки зависит от содержания углерода, чем оно выше, тем труднее сварить стальные конструкции обычными методами. Процентное содержание марганца влияет на прочностные характеристики и твердость металла, а также на закаливание. Содержание серы вредит процессу сплавки металлов — образуются горящие трещины.

При наличии кремния более 0,5% образуются шлаки, которые усложняют сварку: если в пределе 0,8—1,5%, то сталь становится упругой, пластичность уменьшается, а хрупкость прогрессирует. Наличие фосфора 0,1—0,2% делает металл хрупким при обычных условиях. Другие металлы, задействованные в маркировке присадочной проволоке, вводятся для придания ей специфических свойств.

Общие характеристики защитных газов при сварке.

Особенность сварки в среде защитного газа заключается в том, что сварочная дуга горит в среде защитных газов, которые оттесняют окружающий воздух от свариваемой детали, защищая расплавленный металл от контакта с кислородом и азотом.

На сегодняшний день широко используется сварка именно в среде углекислого газа, а также в смеси аргона с углекислым газом. Данные защитные газы применяются для производства изделий из высокоуглеродистых, конструкционных и легированных сталей и в большинстве случаев для работы с перлитной, теплоустойчивой и высоколегированой сталью.

Аргон является весьма эффективным защитным газом, так как по своей природе он инертный и препятствует попаданию в шов расплавленного металла окисляющих газов, таких как кислород и азот.

Важное качество сварки в защитной среде из углекислого газа – это быстрое выгорание всех газов, которые имеют сходство с кислородом. Окисление происходит при контакте с углекислым газом, но также и при дислокации защитного газа под действием высоких температур

Характерные особенности стальной проволоки

Данный вид изделия можно использовать в любой сфере. Чаще всего её выбирают для строительства и промышленных работ. Классифицировать её можно по нескольким критериям.

Сегодня известно большое количество разновидностей такого материала. В свою очередь они подразделяются на:

- Сварочную;

- Пружинную;

- Армированную;

- Канатную;

- Колючую.

Диаметр зависит от вида расходного материала. Популярные марки делятся на несколько видов:

- Для работы с низкоуглеродистыми сталями;

- Для фиксирования средних и низколегированных сплавов;

- Для сварки высоколегированных оснований.

Большинство моделей стальных расходных деталей могут иметь медное покрытие. В результате оно помогает защитить поверхность шва от дальнейшего окисления, а также улучшает качество работы.

Где применяется присадочный материал

Сварочная проволока-электрод для полуавтомата сегодня весьма востребована, так как это основной расходный материал такого оборудования. По составу она должна быть максимально приближена к основному типу используемого для сварочных работ металла. Поэтому существует немало вариаций присадки, однако, более прочих распространена нержавеющая проволока. Ее используют практически повсеместно (разные отрасли промышленности, производство медицинского оборудования, энергетика и многие другие), что обусловлено ее антикоррозийными свойствами и высококачественным сварным соединением.

Смотрим видео, критерии выбора материала:

В зависимости от условий эксплуатации и типа агрегата используются материалы разного состава. Например, сварочная проволока для полуавтомата без газа может отличаться по виду. В данном случае рекомендуется использовать флюс или порошковую проволоку, что обеспечит облако защитного газа без необходимости использования газовых баллонов. Такая присадка по мере сжигания выделяет защитный газ, чего вполне достаточно для выполнения качественного шва.

Какой защитный газ используют

При работе на полуавтомате с алюминием рекомендуют использовать аргон или смесь аргона с гелием. Последнюю смесь применяют для заготовок с большим сечением.

Аргон создаёт защитный слой, который ослабляет воздействие атмосферного воздуха, следовательно, на шве будет меньше различных окисей.

Использование газа замедляет рабочий процесс, зато результат — высокое качество полученного шва.

Можно ли варить алюминий полуавтоматом без защитного газа

Иногда алюминий варят без газа, но чтобы вокруг металла была защитная среда, используют порошковую проволоку. Её испарения защищают металл от образования окисей.

Таблицы

Расход электродов на 1 кг наплавленного металла

Для сварки углеродистых и низколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| Тип Э42 | |

| ВСЦ-4 | 1,6 |

| ОЭС-23 | |

| АНО-6 | 1,65 |

| АНО-17 | 1,7 |

| ОМА-2 | |

| ВСЦ-4М | 1,8 |

| Тип Э42А | |

| УОНИ-13/45 | 1,6 |

| УОНИ-13/45А | 1,7 |

| Тип Э46 | |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | |

| АНО-24 | |

| АН 0-34 | 1,7 |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 | |

| Тип Э46А | |

| УОНИ-13/55К | 1,6 |

| ТМУ-46 | 1,65 |

| Тип Э50 | |

| ВСЦ-3 | 1,7 |

| 55-У | 1,8 |

| Тип Э50А | |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | 1,6 |

| AHO-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ-13/55 | |

| ЦУ-5 | |

| ЦУ-7 | |

| Тип Э55 | |

| МТГ-02 | 1,55 |

| Тип Э60 | |

| МТГ-01К | 1,55 |

| ВСФ-65 | 1,6 |

| ОЗС-24М | |

| УОНИ-13/65 |

Для сварки высоколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АН В-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Для сварки коррозионностойких сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-8 | 1,7 |

| ОЗЛ-14 | |

| ОЗЛ-12 | 1,75 |

| ЭА-400/10У | 1,8 |

| ЭА-400/10Г |

Для сварки теплоустойчивых сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ТМЛ-1 | 1,5 |

| ТМЛ-1У | |

| ТМЛ-3У | |

| ЦУ-2М | 1,55 |

| ТМЛ-3 | |

| ЦЛ-27А | |

| УОНИ-13/15М | 1,6 |

| У0НИ-13ХМ | |

| ЦЛ-39 | |

| ЦЛ-36 | |

| ЦЛ-40 | |

| ЦЛ-17 | |

| ЦЛ-26М | 1,65 |

| ЦЛ-41 | |

| ЦЛ-6 | 1,7 |

| ЦЛ-55 | |

| АН В-1 | |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Для сварки разнородных сталей и сплавов

| Марка | Расход на 1 кг наплавленного металла, кг |

| ИМЕТ-10 | 1,3 |

| АНЖР-2 | 1,6 |

| АНЖР-1 | 1,7 |

| НИИ-48Г |

Для сварки жаропрочных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| НИАТ-5 | 1,6 |

| ЭА-395/9 | |

| ЦТ-10 | 1,7 |

Сварные соединения без скоса кромок

| Положение шва | Толщина основного металла, мм | Зазор, мм | Масса наплавленного металла, кг /1 м шва |

| Нижнее | 1 | 0,02 | |

| 1.5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| Нижнее | 4 | 2 | 0,13 |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0,02 | |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| Горизонтальное | 4 | 2 | 0,17 |

| 5 | 2,5 | 0,20 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,10 | 0,11 | 0.11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,20 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,40 |

| 10 | 50 | 0,40 | 0,42 | 0,44 | 0,50 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,60 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2,00 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,60 | 2,90 | 3,18 |

Тавровые соединения

масса наплавленного металла, кг/1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,10 | 0,09 | 0.09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,20 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,40 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,50 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,60 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1.12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1.73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные односторонние сварные соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Зазор, мм | Нижнее 50° | Нижнее 60° | Вертикальное 70° | Потолочное 80° | Горизонтальное60° |

| 4 | 1 | 0,09 | 0,10 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,20 | 0,29 | 0,30 | 0,24 |

| 7 | 1,5 | 0,26 | 0,30 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1.34 | 1,60 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1.75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,60 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2.46 | 2,94 | 4,00 | 4,76 | 3,34 |