Дополнительный ресивер для компрессора своими руками

Некоторые работы в мастерской или в домашнем хозяйстве могут требовать повышенного расхода сжатого воздуха, обеспечить который не способны бытовые компрессоры. Одним из возможных решений станет разместить дополнительный ресивер для компрессора. Стоимость подобного приспособления, исходя из объема, будет составлять 12-15 тысяч рублей, если брать в магазине, однако ничто не мешает сэкономить и сделать ресивер своими руками. Дополнительным плюсом в сторону второго решения выступает и то, что большая часть предлагаемых в магазине моделей предназначены для штатных компрессоров, именно поэтому цена на них такая высокая!

Как и в случае со сборкой мангала из газового баллона, выполнение самодельного ресивера начинается с тщательной очистки баллона от остатков газа. С этой целью первым делом устраняется входной вентиль

Важно заметить, что удалять вентиль нельзя при помощи электроинструмента, так как внутри могут находиться остатки газа!

После этого баллон на сутки заполняется водой. Далее в емкость вкручиваются резьбовые пробки с прокладками или ввариваются трубчатые разветвители для шлангов. В конце баллон следует обработать атмосферостойкой краской!

Ниже на фото можно увидеть готовый дополнительный ресивер для компрессора, размещенный поверх сваренной из стального прута треноги.

При работе с самодельным устройством следует учитывать такие моменты:

- При снижении давления придется уменьшить и показатель продолжительности работы с привычных 75-80 процентов до 50-60. При меньших показателях собранный своими руками элемент использовать нецелесообразно;

- Прежде чем давать полную нагрузку на электродвигатель компрессора, стоит первоначально проверить возможность его работы в паре с дополнительным ресивером! С этой целью привод компрессора запускается на холостом ходу, после чего при продолжительном включении (больше 20 минут) расходомером вымеряется перепад давлений. При этом дополнительный ресивер годится для работы, если давление при проверке не будет опускаться ниже минимального значения;

- В случае с дополнительной емкостью установка конденсатоотводчика считается обязательной.

Что ж, теперь вы знаете, для чего нужен ресивер, что он из себя представляет, какими характеристиками обладает, а также как производится установка дополнительного баллона к основной емкости. Надеемся представленные советы будут для вас полезными. Удачи!

Воздушный компрессор — это устройство, распыляющее краску. Его обычно используют в мастерских и гаражах для покраски автомобилей или подкачки колес. Приобрести такое оборудование можно в специализированном магазине или сделать самостоятельно. В отличие от заводских моделей, оборудование, сделанное своими руками, может оказаться более эффективным и прослужить намного дольше. Кроме того, по финансовым затратам самостоятельное изготовление обойдется дешевле.

Изготовление

В целом процесс изготовления достаточно прост. Для него вам понадобится лишь:

- Сам компрессор

- Электродвигатель

- Пустой газовый баллон на 50 литров

- Металлический профиль и уголки

- Прессостат

- Инструменты

- Шланг и металлические хомуты

Этап первый – разбираемся со смазкой

При работе на автомобиле компрессор смазываются центральной системой автомобильного насоса ЗИЛ, нам же нужно чтобы он смазывался от масляной ванны, что будет в компрессоре.

Для этого нам нужно сделать отверстия во вкладышах, таким образом будет создаваться масляный туман и масло самотёком будет подать туда.

Для начала разбираем компрессор, откручиваем шпинты и достаём сами вкладыши.

Далее нужно проточить маленькую канавку по центру вкладышей. Это делается для того, чтобы масло легче поступало на весь вкладыш, ведь в автомобиле масло подаётся под давлением и поэтому расходится по всему вкладышу.

Затачиваем канавку вкладышей и просверливаем отверстие.

Повторяем все действия со вторым вкладышем. После чего вставляем их на место и собираем компрессор.

Вытираем и протираем всё, после обильно смажьте маслом и завинтите шпинты.

Второй этап – делаем каркас

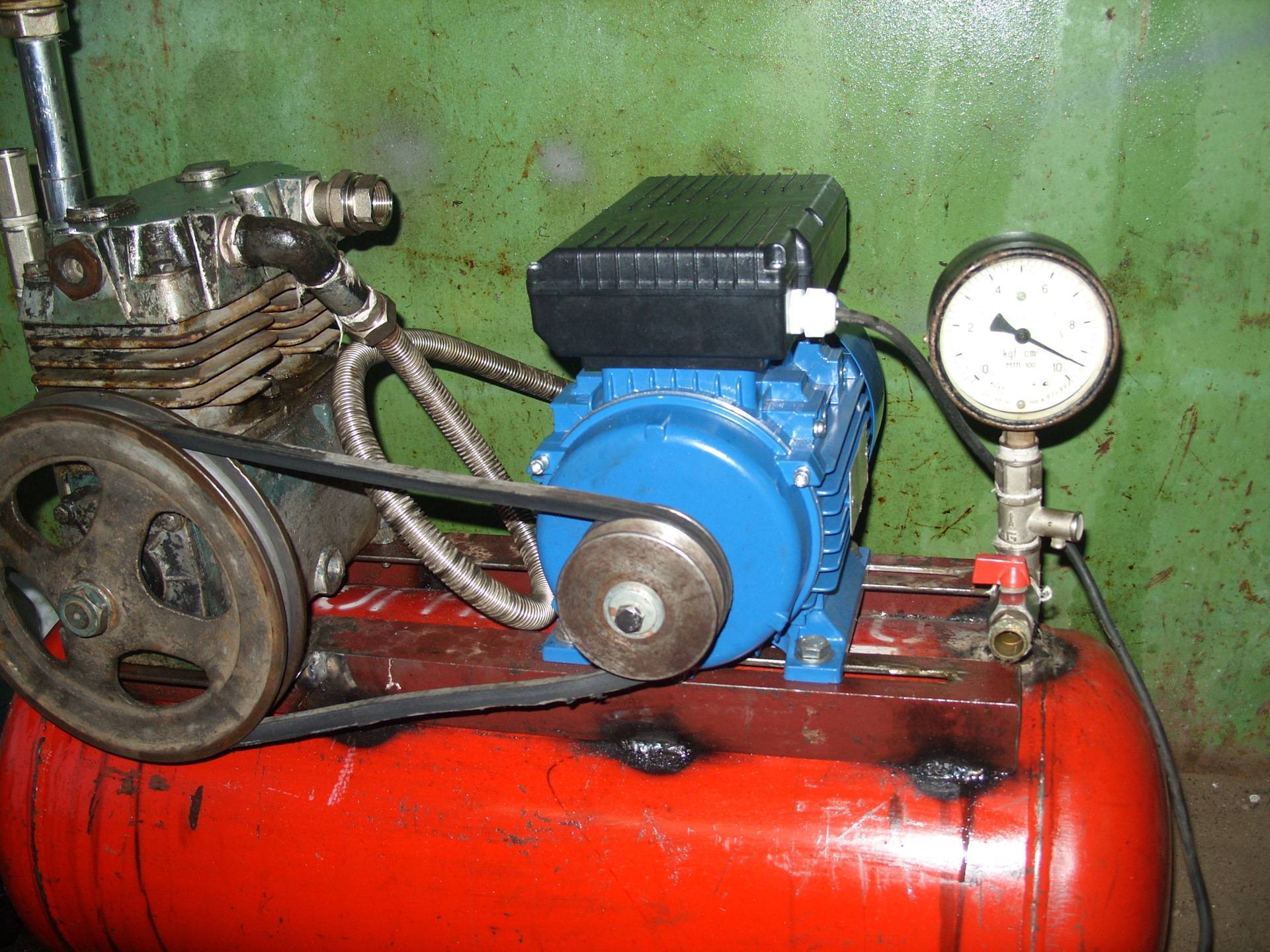

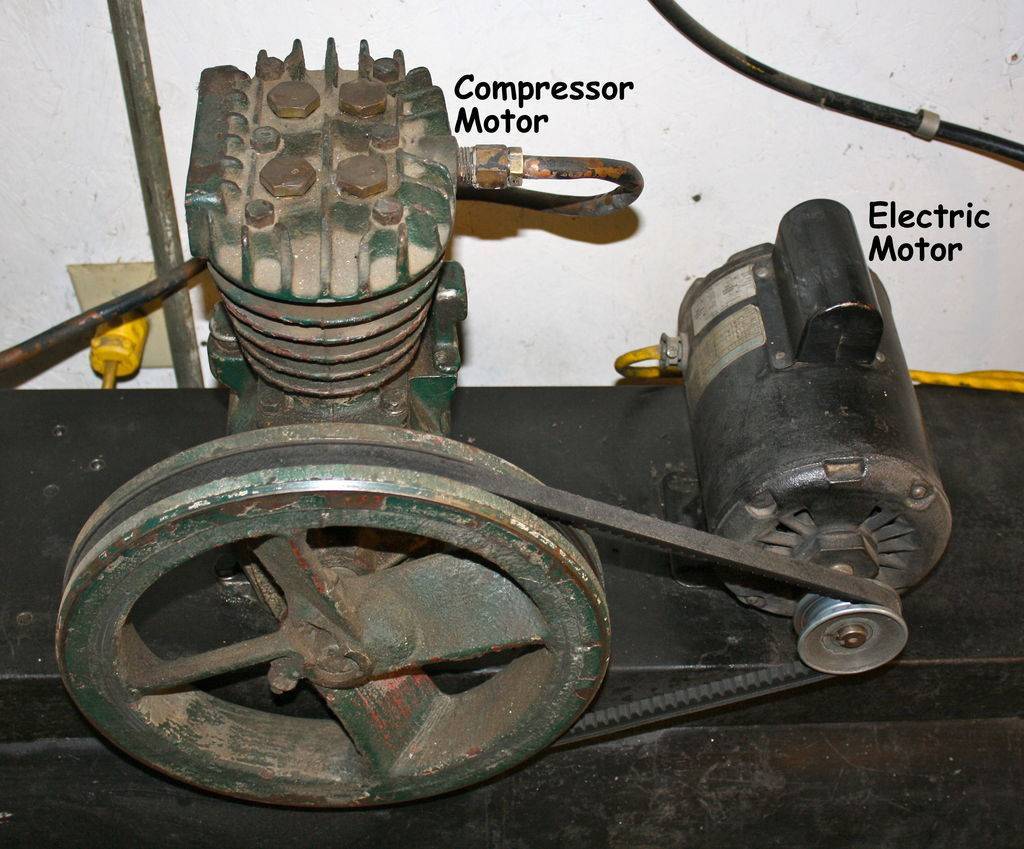

После первого этапа с зачисткой вкладышей делаем каркас и соединяем ЗИЛ-овский компрессор с электродвигателем.

Подсоединить компрессор к двигателю будет не сложно, а каркас делаем из металлического профиля или трубы.

Каркас должен обгибать по периметру саму конструкцию из соединённых компрессора и электродвигателя.

Третий этап – подгонка

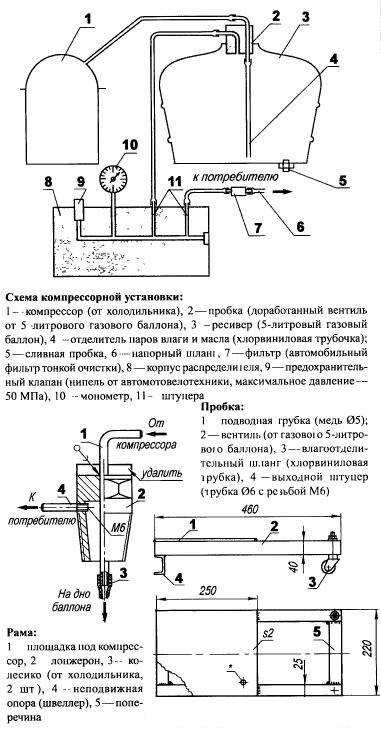

Выставляем эту конструкцию на газовый баллон, отмеряем, где будем делать отверстия под газовые краны (их нужно два – одно по центру, второе в верхней части баллона) и припеваем их.

На один из кранов прикручиваем прессостат и подключаем к нему электродвигатель. Ко второму подсоединяем шланг, второй конец которого соединяем с компрессором. Затягиваем концы шланга хомутами.

Припаиваем к баллону металлические уголки, на которых будет держаться конструкция из электродвигателя и компрессора, после припаиваем их же к этим уголкам.

Проверяем все соединения и подключаем прессостат к сети через удлинитель.

Далее идём испытывать новоиспечённый компрессор.

Компрессор на базе ЗИЛ-овского своими руками готов.

Рекомендую следующее видео, где автор поэтапно собирает компрессор своими руками:

Однокамерное и двухкамерное устройство ресивера

Ресивер для компрессора состоит из двух основных элементов:

- емкости (баллона);

- редуктора.

Редуктор предназначен для регулирования давления при выходе рабочей смеси из сосуда.

Различают два вида редукторов:

- однокамерные;

- двухкамерные.

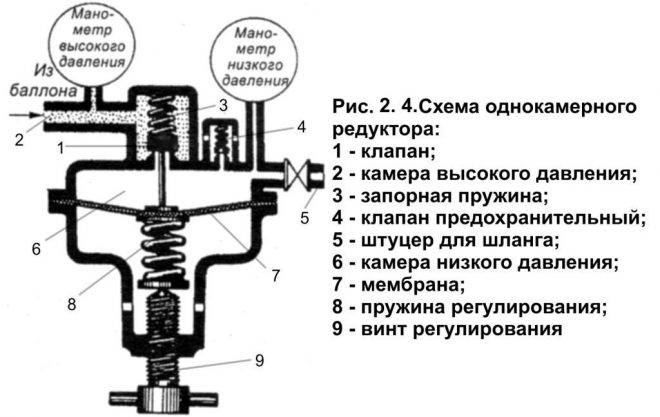

Однокамерные редукторы

Схема однокамерного редуктора

Подобные редукторы имеют одну камеру с низким давлением. Газ из баллона сначала попадает в камеру высокого давления. Между камерами имеется запорный клапан. Под действием высокой нагрузки клапан находится в закрытом положении. Открытие клапана производят с помощью специального винта на редукторе.

Газ из отсека с высокой нагрузкой попадает в камеру низкого давления. Рабочая смесь поступает потребителям.

Для контроля давления в обоих камерах имеются манометры. Для регулирования нагрузки служит предохранительный клапан. При повышении нагрузки сверх установленной нормы клапан автоматически открывается, и газ поступает наружу.

Простота устройства позволяет использовать однокамерные редукторы для производства штатных компрессоров.

Устройство обратного клапана компрессора

Двухкамерные редукторы

В ресиверах с такими редукторами есть две камеры низкого давления. Они расположены последовательно, друг за другом. Процесс понижения рабочей нагрузки происходит более плавно и точно.

Двухкамерные редукторы способны работать при низких температурах. Отличаются сложностью конструкции. Используются в промышленных установках с большой мощностью компрессоров.

Устройство двухкамерного редуктора

Из чего и как в домашних условиях можно сделать воздушный компрессор высокого давления своими руками

Я решил изготовить в домашних условиях компрессор высокого давления своими руками. При изготовлении компрессора нужно будет приваривать детали, соединять фитинги и сам процесс требует много времени. Перечня фитингов, которые я использовал, я не дам, так как ваш проект наверняка будет отличаться, и, возможно, ваше исполнение потребует иных компонентов. Я дам только самые основные компоненты из чего можно сделать мощный компрессор.

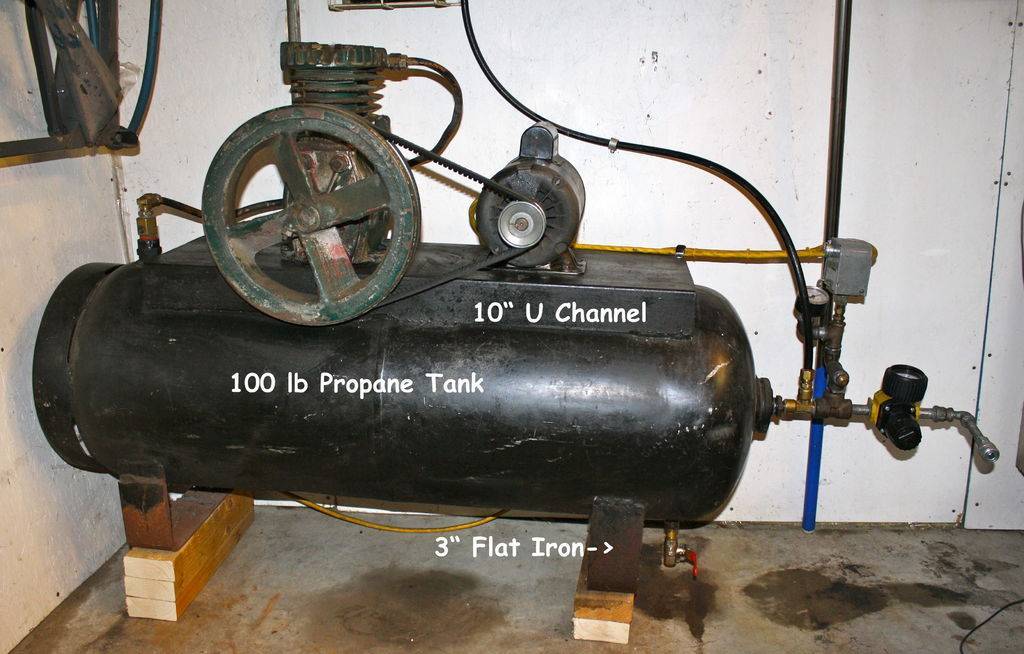

- Газовый баллон 100 литров (по желанию – еще один)

- Двигатель компрессора

- Электродвигатель 120/220 В

- Полосовая сталь 7,62 см

- П-образный стальной профиль 25 см и длиной 81 см

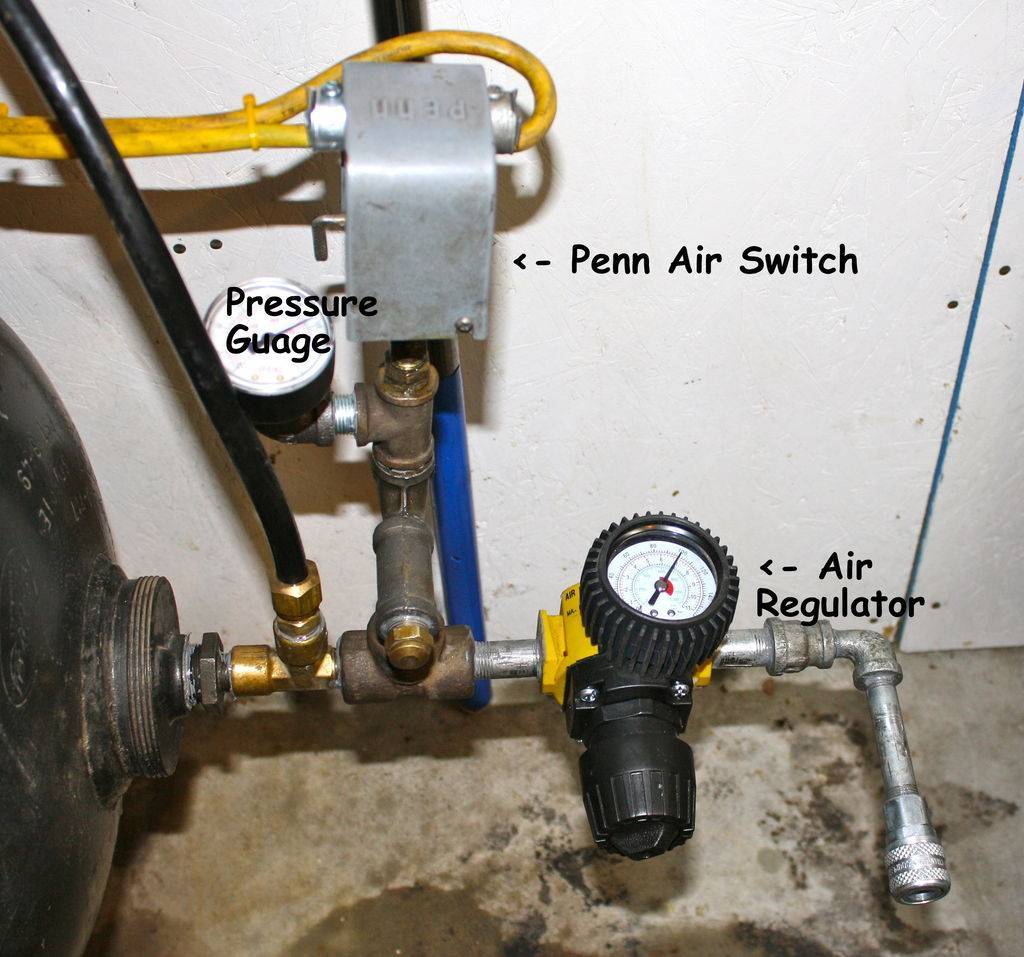

- Воздушный выключатель

- Односторонний воздушный клапан

- Клапан слива воды из баллона

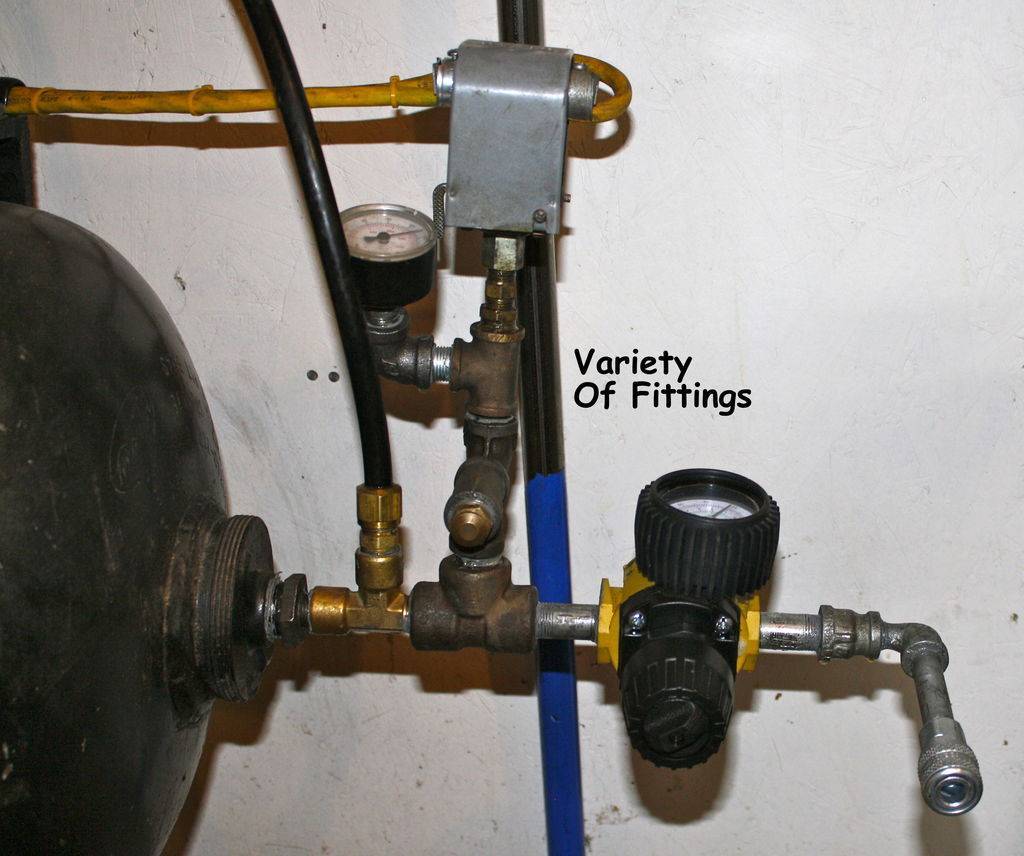

- Разнообразные фитинги для медных и газовых труб

- Мастика для заделки стыков труб

- Манометр

- Регулятор подачи воздуха

Инструкция как собрать компрессор своими руками:

Газовый бак, который вы будете переделывать, должен быть пуст и просушен в течение нескольких месяцев, чтобы исключить возможность взрыва при сварочных работах.

Возьмите стальную полосу 7,62 см и толщиной 6 мм, согните с двух сторон под углом 90°, вам понадобятся две таких детали. Длина стальной полосы зависит от высоты, на которую вы хотите поднять баллон. Я взял полосу 66 см, среднюю часть сделал 30 см, боковые части соответственно по 18 см, это ножки.

Приварите ножки к пропановому баку спереди и сзади, выровняйте их относительно друг друга. Поставьте его на пол, он должен стоять на ножках ровно.

Затем возьмите 25 см-вый профиль и поставьте его на пропановый баллон сверху. С заднего конца положите двигатель компрессора, с переднего – электродвигатель, приводной ремень не должен провисать. На профиле отметьте места для монтажных отверстий, просверлите их. Вставьте в отверстия болты и наденьте на них гайки.

Теперь переверните профиль. С нижней стороны отверстий приварите гайки. Когда приварите гайки, вытащите болты из отверстий. Поставьте профиль сверху, как раз над ножками, профиль должен лежать на поверхности ровно.

Теперь приварите его. В днище вам нужно прорезать отверстие по размеру гнезда одностороннего клапана. Теперь приварите гнездо в отверстие, шов должен быть герметичным.

Переверните вверх ногами. На передней части днища (где расположена стойка) просверлите отверстие под фитинг, через которое будете сливать конденсат. Нарежьте отверстию резьбу. Установите фитинг и запорный клапан. Переверните баллон и установите на места двигатель компрессора и электромотор. Вам нужно провести воздушную трубку подачи воздуха с односторонним клапаном от компрессора к задней части конструкции.

Я подключил двигатель 120/220В и включил в сеть 220 В. У двигателя большое начальное потребление тока и при включении в сеть 120 В может вырубить автоматы.

В основном, компрессор уже готов. Теперь вам нужно продумать выпуск воздуха. В резьбовое отверстие, куда вкручивался родной вентиль, вам нужно вкрутить переходной фитинг, оттуда уже можете ставить фитинги по своему усмотрению.

Обязательно нужно установить реле давления. Я подключил реле давления к питанию и к электромотору. Я установил отключение реле при давлении 7,4 атмосферы. Перед реле нужно будет установить клапан сброса давления. Я установил Т-образный переходник для отвода воздуха в дополнительный 100 л баллон, на него также установил воздушное реле. Все стыки труб должны быть промазаны мастикой. Сейчас при включении в сеть он должен начать наполняться воздухом.

Примечание Этот проект при своей достаточной простоте требует тщательного планирования. Той инструкции, что здесь дана, должно хватить для того, чтобы вы могли продумать и сделать свой компрессор.

Самое сложное – не проварить корпус насквозь. сначала соберите из фитингов черновой вариант подключения, чтобы убедиться, что у вас получится именно то, чего вы хотели. Фотографии помогут вам разобраться в основных моментах самодельного воздушного компрессора.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Производительность

Способность выдать «на-гора» определенный объем воздуха за единицу времени. Чем она выше – тем быстрее происходит наполнение емкости, и тем интенсивнее поток из сопла при прямом использовании сжатого воздуха.

Для совмещения этих качеств необходим большой объем поршневой группы агрегата, и мощный двигатель с высокими оборотами. Плюс к этому, надо обеспечить охлаждение цилиндров, иначе компрессор перегреется и заклинит. Такие аппараты существуют, в качестве рабочего узла могут использоваться даже турбины.

Но стоимость оборудования не позволяет применять его массово, тем более в быту.

Проще говоря – либо мощность, либо производительность. Как выйти из замкнутого круга? Использовать накопительную емкость – ресивер. В промышленных образцах это стальной баллон, который медленно заполняется мощным, но не очень производительным компрессором.

Самодельный слабомощный компрессор из электродвигателя от игрушки. Простое решение насущной проблемы. Такой компрессор вполне сгодится для подачи воздуха в аквариум. Как сделать своими руками подробно по шагам в этом видео.

https://youtube.com/watch?v=7dzawEMkjqU

Когда будет создано достаточное давление, из ресивера можно подать достаточно большой объем воздуха за короткое время. Затем необходимо подождать, пока компрессор восстановит давление.Так работают все агрегаты, включая установленные на автомобилях с пневматическими тормозами.

Наши «кулибины» давно научились создавать подобие промышленных установок с помощью автокомпрессора. Берем запасное колесо, с помощью любимого «Беркута» набиваем 3-4 атмосферы (главное, чтобы покрышка не лопнула), и покрасочный аппарат высокого давления готов.

Это же приспособление используется для продувки при обслуживании мотора или подвески. Только вместо покрасочного пистолета используется продувочный.

Автоматика не требуется, достаточно в ручном режиме контролировать давление с помощью встроенного манометра. Разумеется, таким агрегатом не запустишь пневматический инструмент, да и пескоструйная машина из колеса не получится.

Устройство с датчиком давления

Для постоянного контроля за работой компрессорной установки применяют датчики давления. Они выполняют следующие функции:

- контроль уровня газа или жидкости в ресивере;

- измерение расхода рабочей смеси.

Существуют два типа датчиков давления:

Настройка реле давления компрессора

Настройка реле давления компрессора

- датчик для измерения абсолютного значения;

- датчик для измерения избыточного значения.

Основным измерительным элементом датчика является керамическая мембрана. Она состоит из керамической ячейки. Керамическая ячейка представляет собой конденсатор. Конденсатор состоит из керамической подложки и проводящего покрытия мембраны.

Под действием рабочей смеси мембрана деформируется и значение электроемкости меняется. Ячейка абсолютного давления является замкнутой системой. Она используется для измерения давления относительно вакуума.

В керамической подложке датчика избыточного давления имеется отверстие для доступа воздуха. Измерение проводится относительно силы напора окружающей среды.

Простота изготовления и широкий выбор подручных материалов позволяют использовать самодельный ресивер в домашнем хозяйстве. При работе компрессорной установки необходимо соблюдать правила эксплуатации сосудов, работающих под давлением. Соблюдение этих правил обеспечит безопасную работу установки в течение многих лет.

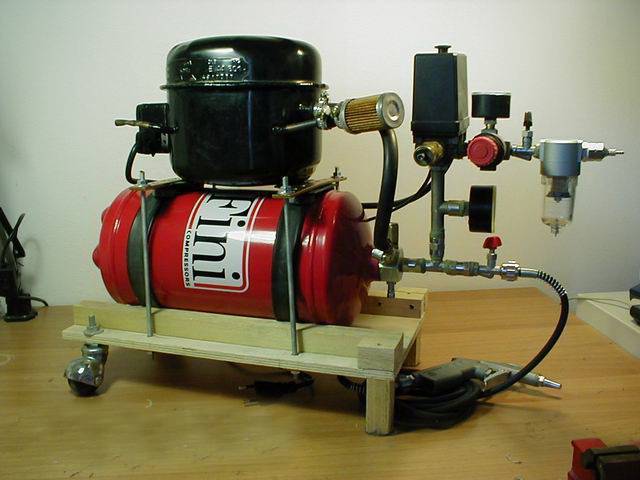

Конструкция самодельного компрессора для аэрографа

Конструкция самодельного компрессора для аэрографа

Видео по теме: Ресивер самодельный своими руками

Публикации по теме

Может ли масляный компрессор быть лучше безмасляного

Может ли масляный компрессор быть лучше безмасляного

Сборка компрессора для аэрографа своими руками

Сборка компрессора для аэрографа своими руками

Способы усовершенствования компрессора из старого холодильника своими руками

Способы усовершенствования компрессора из старого холодильника своими руками

Тестирование и настройка самоделки

Любое испытание самодельного компрессора должно происходить на холостом ходу, особенно это касается пескоструя. Начинать нужно с небольшого давления, постепенно увеличивая его до необходимого значения. Во время закачки баллона периодически останавливайтесь и наблюдайте за манометрами, не происходит ли потеря давления на стыках. Если где-то подтравливает, то соединение нужно обязательно сделать заново, потому что при увеличенном давлении места стыков могут лопнуть.

Наиболее оптимальным для работы системы будет такой подбор ресивера и нагнетателя, чтобы их пограничное давление и производительность соответствовали друг другу. Это поможет полностью реализовать потенциал компрессорной установки, и при этом избежать опасности перекачивания.

Итак, мы привели несколько примеров самостоятельного изготовления компрессорных установок самых востребованных видов. Вообще самодельные компрессоры находят широкое применение не только в быту, но и в промышленности, позволяя постоянно проводить модернизацию за счет замены основных деталей. Но чем сложнее оборудование, тем больше потребуется знаний, навыков в электротехнических и слесарных работах, а также материалов и инструмента. А наглядное пособие в большинстве случаев можно найти на видео в Интернете.

Воздушный компрессор средней мощности

Из газового баллона или огнетушителя создается воздушный компрессор средней мощности. Для этого соединяют старый огнетушитель (баллон) и мощный автокомпрессор для подкачки колес. При самостоятельном изготовлении аппарата нужно соблюдать следующие правила:

- Емкость с механическими повреждениями и коррозийными отложениями нельзя использовать.

- Конструкция должна быть хорошо зафиксирована.

- Обязательно изготовляется стальная обрешетка. Это необходимо, если ресивер случайно разорвется.

- Нужно предусмотреть запас давления. Если вы планируете увеличивать давление до 5 атмосфер, то его прочность должна составлять от 10 атмосфер.

- Чтобы компрессор автоматически отключался, когда давление достигнет максимума, устанавливают датчик аварийного отключения. Либо следует установить механический клапан, который при необходимости сделает аварийный сброс давления.

- Нельзя оставлять на долгое время аппарат с высоким давлением, если он применяется в редких случаях. Чтобы поддержать герметичность, хватит 0,5 атмосфер.

Не стоит пренебрегать техникой безопасности: не забывайте про установку аварийных датчиков. Перекаченное колесо просто лопнет, а если взорвется стальной баллон, то можно получить тяжелые увечья.

Изготовить компрессор своими руками несложно. Его конструкция может быть простой или сложной, главное — для чего он предназначен и сколько вы готовы потратить средств на его изготовление. Но не стоит забывать, что аппарат должен отвечать требованиям технической безопасности.

Воздушный компрессор средней мощности

Проблем с созданием профессионального нагнетателя воздуха в домашней мастерской также не возникает. Перед непосредственным проведением работ нужно найти следующее:

- Измерительный прибор, предназначенный для контроля давления.

- Ресивер для компрессора.

- Реле, которое позволяет изменять и контролировать требуемое давление.

- Переходящие элементы с резьбовой поверхностью.

- Топливные фильтры для контроля чистоты воздушного потока.

- Крестовина водопроводного типа.

- Редуктор с масловлагоотделяющим фильтром.

- Мотор, предназначенный для применения на компрессорной установке.

- Гибкие фиксирующие хомуты.

- Моторное масло.

- Тумблер, предназначенный для обрыва сети на 220 В.

- Латунные трубки и малостойкие шланги.

- Фильтры системного питания.

- Краска по металлу.

- Герметические вещества.

- Соединительные элементы, в качестве которых могут применяться шпильки, болты и гайки, а также многие другие подобные изделия.

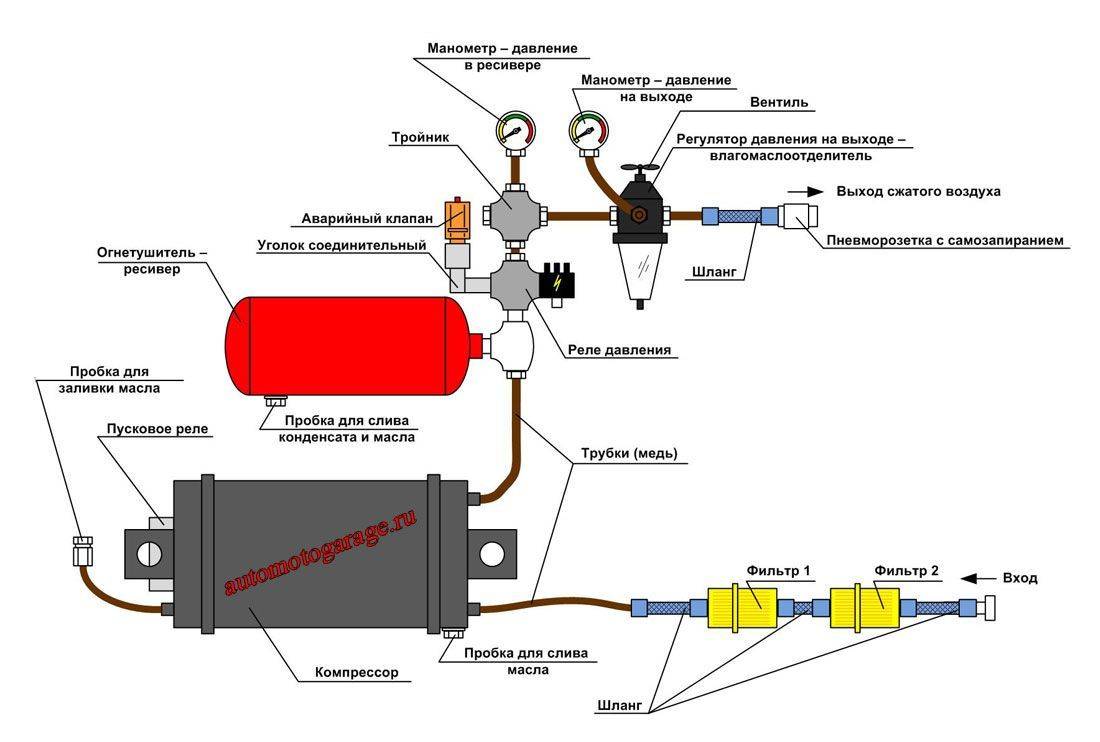

В рассматриваемом случае в качестве основы применяется компрессор от старой холодильной установки. Его применение характеризуется одним существенным достоинством – есть пусковое реле.

Среди особенностей схемы установки отметим следующие моменты:

- Для начала рекомендуется провести замену масла. Специальное компрессорное масло имеет в составе большое количество различных присадок, которые существенно расширяют область применения устройства.

- Используемый элемент от холодильника, которые могут применяться для транспортировки воздуха. Запаянная трубка должна быть удалена, для чего она срезается.

- Баллоны применяются для накопления воздуха перед его подачей. Примером можно назвать огнетушитель типа ОУ-10, рабочий объем которого составляет 10 литров.

- Для того чтобы упростить перемещение компрессора рекомендуется разметить все на одном основании, в качестве которой используется фанера или доска.

- Двигатель можно закрепить при помощи шпилек, для которых предварительно создаются специальные отверстия.

- Ресивер должен быть расположен исключительно в вертикальном положении. Стоит учитывать, что нужно обеспечивать надежное крепление этого элемента.

- Для того чтобы исключить попадание в систему пыли следует проводить установку специальных масляных фильтров. Даже несущественная концентрация различных примесей может негативно отразится на процессе покраски. Также нельзя допускать попадание влаги.

- Трубки на выходе фиксируются при помощи специальных хомутов. Это связано с тем, что слишком высокое давление оказывает негативное воздействие на трубки.

- Фиксируется и регулировочное реле, предназначение которого заключается в контроле давления. За счет этого существенно расширяется функциональность устройства.

- Устанавливается тумблер, отвечающий за включение и выключение оборудования. Обесточивание конструкции не предусматривает отсоединение кабеля от сети питания, что достаточно удобно.

В целом можно сказать, что получаемый компрессор характеризуется достаточно высокой функциональностью в применении.

Сборка аппарата без распылителя

Сборка такого инструмента занимает 10-20 минут. Чтобы красить им, понадобится просто в него дуть. В конструкции не используется шланг для аэрографа. Безусловно, ни о каких художественных росписях в этом случае речь не идет. Простое устройство пригодится при моделировании, когда необходимо прокрасить небольшие детали, нанести лакокрасочное покрытие на скол на кузове и пр.

Есть два распространенных способа монтажа:

- шприц пластмассовый, игла, гелевая ручка;

- скрепка канцелярская;

- капроновая нитка (армировка);

- кусок изоленты, скотча;

- банка для краски.

Последовательность вне зависимости от способа изготовления идентична, только во втором случае вместо шприца в качестве корпуса будет использоваться ручка:

- Игла шприца нагревается, отделяется от основы.

- Скрепка (или аналогичный кусок проволоки) сгибается под прямым углом.

- Один угол скрепки связывается армированной ниткой с иголкой.

- Вторая сторона скрепки фиксируется скотчем на корпусе шприца.

Иголка одной стороной будет входить в баночку с краской, вторая сторона будет использоваться как сопло для аэрографа, которое нужно расположить возле выходного отверстия шприца.

Краска разводится до нужной консистенции, распыление происходит после того, как художник начинает дуть в широкий конец самодельного инструмента.

Проверка самодельного компрессора

До начала применения самодельного приспособления в деле, его требуется проверить.

В первую очередь необходимо осмотреть все соединения на предмет их надежности и герметичности, а трубки и шланги проверить на наличие трещин.

При работе с компрессором за уровнем давления требуется следить при помощи манометра.

Давление воздуха несложно отрегулировать при помощи регулирующего винта.

Достоинством самодельного устройства кроме его низкой себестоимости является и простота конструкции. Это позволяет владельцу произвести ремонт компрессора своими руками.

Дополнительные конструктивные идеи, как и из чего смастерить компрессор, несложно почерпнуть из фото самодельного компрессора.

Дополнительные функции

Современные ресиверы решают сразу несколько задач, поэтому в список функций воздухосборников можно включить:

- Аккумулирование сжатого воздуха — если на входе/выходе ресивера поставить клапаны обратного давления, воздухосборник превратится в аккумулятор, который будет экономить рабочий ресурс напорного оборудования.

- Охлаждение потока — резкое нагнетание давление в условиях стабильного объема приводит к разогреву воздуха, причем охладить рабочую среду до подачи в пневмопривод может только воздухозаборник.

- Очистку воздуха от конденсата — во время охлаждения из разогретого компрессором воздуха выделяется конденсат, который собирается на дне ресивера и удаляется с помощью сливного крана.

- Подавление шума двигателя — помимо поглощения биения потока (помпажа) ресивер емкостью от 500 литров впитывает звуки работающего двигателя, снижая шумовое загрязнение в компрессорной комнате.

- Очистку потока от пыли и других загрязнений — ресивер фильтрует воздух до подачи в трубопровод, убирая большую часть абразивных примесей.

Как сделать полноценный компрессор своими руками

Для того чтобы провести создание подобного устройства своими руками требуются определенные материалы и инструменты. Материалы следующие:

- Газовый баллон, объем которого составляет 25 литров.

- Мотор, который получен после разбора холодильника или кондиционера.

- Редуктор со встроенным манометром.

- Армированный шланг, рассчитанный на высокие нагрузки.

- Продувочный пистолет и другой исполнительный орган.

- Арматура и колесо.

Работа проводится только при наличии определенных инструментов. Они следующие:

- Болгарка для резки.

- Сварочный аппарат для подсоединения различных элементов.

- Дрель для получения отверстий.

- Набор гаечных ключей.

- Отвертка.

После нахождения всего необходимого можно приступить к непосредственному проведению работы.