Как пользоваться компрессором

Подготовка компрессора к работе — важный этап, соблюдение которого связано с долгосрочной и исправной эксплуатацией. Состоит она из следующих последовательных этапов:

Внимательное изучение инструкции, прилагаемой к изделию изготовителем. Данные, приведённые в техническом паспорте, должны совпадать с данными, отражёнными на металлических табличках. Они располагаются в нижней части корпуса компрессора. Проверка комплектации и отсутствия механических повреждений на корпусе. При обнаружении дефектов корпуса, ресивера или соединительных шлангов их необходимо устранить. Установка в рабочее положение. На передвижные модели надеваются колёса и амортизаторы в соответствии с комплектацией. Агрегат располагается таким образом, чтобы управление осуществлялось беспрепятственно и легко. Никакие посторонние предметы на корпусе не допускаются. Если компрессор имеет ременную передачу, необходимо ставить его на расстоянии не менее 1 м от стен. Поверхность пола в помещении, где производятся работы, должна быть ровной. Проверка уровня масла в картере двигателя. Красная метка указывает на предельно допустимое количество смазки. Если масла недостаточно, необходимо аккуратно долить его, не переливая через край и не допуская попадания на ремень и другие детали.

Подключение аппарата к сетевому питанию

В некоторых устройствах важно не перепутать подключение фазного и нулевого проводов. Соединение патрубка ресивера со штуцером пневматического инструмента. При правильном подключении стравливание воздуха запускает реле включения двигателя автоматически

При правильном подключении стравливание воздуха запускает реле включения двигателя автоматически

Самостоятельная регулировка реле недопустима и прекращает гарантийные обязательства со стороны производителя. Приборы, оборудованные функцией защиты двигателя от перегрузки, отключаются при слишком продолжительной работе или перепадах напряжения в сети. Следует об этом помнить и не искать причину остановки в механической части аппарата. После окончания работы силовой агрегат нужно полностью отключить и выпустить избыточный воздух из накопительного бака (ресивера). Для этого служит специальный клапан, установленный на корпусе бачка.

В некоторых компрессорах вместо указателя уровня масла применяется щуп. Для определения наличия смазки щуп опускается в специальное отверстие, закрытое пластмассовой крышкой.

Техника безопасности

Перед началом работы следует:

- надеть рабочую одежду, обувь и собрать волосы под головным убором;

- проверить комплектность и устойчивость аппарата;

- убедиться в исправности манометра и выключателя предохранителя давления;

- оборудовать рабочее место в соответствии с нормами личной безопасности.

Во время работы с компрессионным оборудованием запрещается:

- подключаться к электрической сети без заземления;

- оставлять работающий компрессор без надзора;

- направлять воздушную струю в сторону людей;

- допускать к управлению компрессором детей и несовершеннолетних;

- пользоваться заведомо неисправным агрегатом.

После окончания работ необходимо:

- полностью обесточить аппаратуру;

- очистить рабочее место от мусора и использованных материалов;

оборудование, рабочую одежду, респиратор и противошумовые наушники убрать в отведённые места.

Уход за компрессором

Техническое обслуживание компрессора состоит из следующих регламентных работ:

- После начальной обкатки устройства необходимо провести подтяжку всех болтов. Вибрация способствует их откручиванию, этого допускать нельзя.

- Раз в месяц производится осмотр и очистка воздушного фильтра. Замена фильтрующего элемента рекомендуется не реже одного раза в год.

- Ежедневный контроль уровня смазки. Побелевшее масло говорит о попадании в него влаги, потемневшее — о перегреве и чрезмерном сгущении. Полная замена масла производится после обкатки (100 часов), а также через каждые 450–550 часов эксплуатации компрессора. Используется только тот тип масла, который рекомендован изготовителем.

Ежедневный слив конденсата. При интенсивной эксплуатации в холодное время года удаление конденсата производится несколько раз в день.

Контроль натяжения приводного ремня осуществляется ежедневно. Кроме этого, необходимо удалять с его поверхности смазку и другой мусор. Прогиб хорошо натянутого ремня не должен превышать 4–5 мм при усилии 5–6 кг в середине между шкивами.

- Не менее одного раза в месяц производится контроль крепления компрессора к платформе и визуальный осмотр головки цилиндров, а также остальных узлов, приборов контроля и управления.

Преимущества масляных агрегатов

Данные компрессоры рассчитаны на ежедневную многочасовую работу по покраске больших площадей поверхности и других работ. Если вы задумались о том, какой выбрать компрессор , то для больших объемов работ требуются масляные аппараты.

Для промышленного использования применяют масляные винтовые компрессоры, которые могут работать круглосуточно. Специальное компрессорное масло защищает детали от истирания, а двигатель работает в экономичном режиме. Также масло предупреждает появление коррозии, тем самым увеличивая срок службы прибора.

Для удаления этих частиц используют сепараторы, которые подлежат своевременной замене. Для некоторых приборов и видов покраски содержание маслянистых капель в воздухе недопустимо, поэтому использование данных приборов не желательно.

Обслуживание компрессора

Периодическая профилактика и следование простым правилам, которые указаны в инструкции по эксплуатации к устройству, заметно увеличат срок службы оборудования. В момент покупки компрессора обязательно нужно удостовериться в наличии паспорта, гарантийного талона и заводской описи комплектующих. Иначе сервисный центр может отказать в обслуживании.

Общие рекомендации производителей техники и специалистов сервисных центров звучат таким образом.

- Запуская агрегат в первый раз, в обязательном порядке проверяем масло посредством измерительного щупа. Смазку (технический состав) выбирать с оглядкой на инструкцию по эксплуатации. После запуска даём поработать двигателю 10-15 минут вхолостую.

- Масло меняется на новое после 500 часов работы (ведём книгу учёта). После слива отработки ёмкость очищается от скопившейся грязи.

- Перед использованием инструмента необходимо понизить давление до нормы, если оно сильно завышено.

- Воздушный фильтр нужно чистить как минимум 1 раз в неделю. Многие производители рекомендуют менять его каждый квартал, особенно при активной эксплуатации оборудования.

- В конце каждого рабочего дня необходимо сливать скопившуюся воду из ресивера.

- По окончании работ воздух стравливается, а оборудование полностью обесточивается.

- При длительном простое компрессора площадку и подвижные детали воздушного клапана нужно смазать.

- Содержать устройство в чистоте. Попадание грязи в систему чревато не только потерей давления, но и выходом из строя основных элементов компрессора.

Какие дополнительные нюансы следует учесть, выбирая поршневой компрессор

В принципе, таких нюансов только три.

- Ресивер. Следует помнить, что его размер должен быть таким, чтобы успешно поддерживать давление в те периоды, когда компрессор выключился.

- Продолжительность функционирования. Нагнетать давление постоянно поршневой компрессор не способен. Его функционирование состоит из двух фаз: собственно работа и ожидание. Причем продолжительность этих фаз соотносится как 60% к 40%.

- Компрессор бытовой или профессиональный. Следует определиться, какой из них лучше выбрать.

Последний пункт поясним более подробно.

Бытовой компрессор дешевле. Но в нем связь между поршневой группой и электродвигателем является жесткой. Ротор последнего и его коленчатый вал вращаются с огромной скоростью. Как правило, 2800 об./мин. В результате агрегат сильно греется и долго работать не может. В принципе, его используют только там, где высокая производительность не нужна.

Профессиональный поршневой компрессор имеет ременный привод. Благодаря ему, скорость коленчатого вала значительно меньше. И это существенно понижает температуру всего агрегата. В результате, такой компрессор можно использовать более интенсивно. Его приобретают, как правило, тогда, когда действительно нужна большая производительность.

Как он работает

Вышеперечисленные виды компрессоров с поршневой системой имеют несколько разные принципы работы.

Воздушный

Принцип работы прост. Цикл его работы состоит всего на всего из двух движений поршня. Когда происходит поступательное движение, газ всасывается в рабочий цилиндр. Когда поршень совершает движение назад, газ сжимается, и происходит это в цилиндре. Таким образом, сила давления нарастает.

Пока это все совершается, всасывающий клапан закрывается, и к работе подключается клапан нагнетания. Он выталкивает сжатый газ в магистраль. Вот весь цикл работы воздушного поршневого компрессора. Как видно, схема действия несложная.

Судовой

Поршень компрессора имеет такой механизм привода, что движение компрессорного поршня синхронно к движению поршня дизеля. У судовых дизелей с таким приспособлением вращаются с совсем небольшой частотой. Как правило, она не превышает 180-200 об/мин. По этой причине компрессор достигает высокого значения КПД.

Интересно, что зачастую размеры обоих аппаратов схожи. Получается, что верхняя часть всего устройства направлена на работу двигателя внутреннего сгорания, а нижняя часть сжимает и нагнетает заряд в цилиндр и в мотор.

Безмасляный

Основные особенности безмасляного поршневого компрессора – чистота газа на выходе и немного меньший ресурс работы, чем у его собратьев. Название не означает, что узлы устройства без смазки. Просто она находится отдельно и в картер не заливается. Плюс, установлена дополнительная система очистки.

Винтовой

Воздух попадает в роторный механизм посредством клапана, проходя предварительную очистку. Потом воздух смешивается с маслом. Смесь направляется в емкость, где сжимается. Параллельно выполняются такие цели, как устранение зазоров между винтами и стенками корпуса.

Это делает появление протечек практически невозможным даже при том, что оба ротора не соприкасаются и, плюс ко всему, отводит тепло, появившееся при сжатии. Смесь, уже сжатая, направляется в маслоотделитель, где, собственно, и разделяется на смазочный материал и воздух. Масло, после прохождения сквозь фильтр и охлаждения, течет обратно в блок. Воздух тоже охлаждается и выводится из компрессора.

Принцип работы поршневых компрессоров показан на видео

Как выбрать лучшую модель?

Выбор компрессорного оборудования должен определяться в процессе комплексного анализа основных характеристик

Но кроме них важно учитывать такие аспекты, как масса, габариты, возможности для перемещения и установки. Оборудование также должно быть легко и всесторонне управляемым

Качественный современный компрессор должен обеспечиваться измерительными приборами наподобие манометра, а также предусматривать обязательный набор защитных систем. Учитываются и условия эксплуатации. Например, в вопросе о том, какой масляный компрессор лучше для производства, надо отталкиваться от степени защиты корпуса. Оптимальным в условиях агрессивной среды будет компрессор с ресивером, имеющим толстостенный корпус и автоматическую защиту от перегрева. Для дома или небольшой мастерской лучшим вариантом станет мобильный легковесный агрегат, в комплект которого входит широкий набор адаптеров на случай смены обслуживаемого инструмента.

Как работают компрессоры?

Для того, чтобы выбрать идеальное оборудование, давайте сначала проверим, что характеризует компрессор и каков принцип работы. Компрессор-это тип компрессора, то есть устройство, которое позволяет получать воздух под высоким давлением. Воздух достигает значений от 6 до 10 бар в зависимости от типа устройства, которое его производит. Самый простой вариант-поршневой компрессор. Он построен из цилиндра, в котором расположен поршень. Компрессор всасывает воздух из окружающей среды. Благодаря кривошипу происходит принудительное движение поршня в цилиндре. Тогда емкость воздуха уменьшается, вызывая одновременное повышение давления. Простой компрессор, построенный таким образом, способен создавать давление максимум до 6 бар.

Какой компрессор выбрать? – Масляный или безмасляный

Для получения более высоких значений используются более крупные и мощные устройства – компрессоры в двухступенчатом сжатии воздуха. Производительность таких устройств достигает 500 л / мин, а габариты требуют большой площади для монтажа. Их промышленный характер в основном используется на крупных заводах, фабриках и специализированных мастерских. Конечно, они не подходят для использования в частной или небольшой автомобильной мастерской.

Различие по типу компрессоров ?

Компрессор пригодится для многих повседневных дел, небольших гаражных или садовых работ. Однако стоит изучить знания, чтобы выбрать оборудование в соответствии с нашими потребностями и финансовыми и организационными возможностями. Это не оборудование самых маленьких размеров. В зависимости от типа нам нужно место для подключения и размещения в комнате. По конструкции выделяют компрессоры:

Проточные – принцип их действия заключается в потоке воздуха. Воздух соединяется с помощью Ротора, вращающегося с высокой скоростью. Вакуум создается со стороны всасываемого воздуха. Компрессоры потока будут пригодны для мастерских.

Поршневые – действие основано на всасывании воздуха и сжатии его с помощью поршня. Самая простая форма такого типа оборудования – велосипедный насос. Поршневые компрессоры из-за конструкции и размеров чаще всего используются в виде домашнего компрессора.

По питающему фактору можно выделить компрессоры:

Масляные – тип компрессора, в котором поршень смазывается маслом для уменьшения трения. Масло заполняет пространство между элементами конструкции-шнеками. Воздух перемещается по шнекам вплоть до камеры сжатия. Этот тип компрессоров отличается высокой эффективностью и благодаря этому используется в автосервисах

Безмасляный – поршень отличается низким коэффициентом трения и не требует масляной смазки. Это простое устройство не требует обслуживания, поэтому его охотно выбирают для домашнего использования.

Применение по выбору

Масляные и проточные компрессоры лучше всего подходят для профессионального применения и работы в мастерской. С их помощью выполняются m.in. работы в водоустановках, профессиональных автомобильных компаниях (m.in. для накачки шин больших транспортных средств). В свою очередь, поршневые и безмасляные компрессоры будут хорошо работать в гаражах, для накачки шин, матрасов, бассейнов. В каких еще приложениях мы можем использовать этот тип оборудования ?

Какой компрессор выбрать? – Масляный или безмасляный

Пневматические инструменты

Компрессор используется для питания пневматического оборудования: моющих и распылительных пистолетов, гаечных ключей, шлифовальных машин. При таком использовании необходимо будет достичь давления около 6-8 бар.

Очистка машин, оборудования

Мы также можем использовать компрессор для продувки труднодоступных мест в оборудовании и машинах. Идеально подходит для очистки газонокосилки от остатков травы, удаления пыли с бытовой техники, например, фена, компьютерной клавиатуры.

Стоматологический кабинет

Сжатый воздух используется в стоматологических устройствах, m.in. оборудование для пескоструйной обработки. Для этого используются безмасляные компрессоры.

Строительные работы

Компрессоры используются в оборудовании, используемом для окраски под давлением. Использование компрессора позволяет равномерно и быстро распределять краски по комнатам.

О различных типах поршневых компрессоров

Поршневые агрегаты выпускают одно-, два- и многоцилиндровыми. Последние 2 типа по расположению цилиндров делят на V-, W-образные и рядные. Исполнение двух- и многоцилиндровых по осуществлению процесса сжатия бывает одноступенчатое и многоступенчатое (чаще всего 2-ступенчатое). Выбор нужного компрессора делают, исходя из предполагаемых работ с ним.

Как работает 1-цилиндровый, описано выше. Чтобы понять принцип функционирование остальных типов, достаточно рассмотреть 2-цилиндровый агрегат. В одноступенчатом компрессоре цилиндры (поршни) одинакового размера. Работают они в противофазе, поочередно всасывая, сжимая, а затем вытесняя воздух в линию нагнетания.

В 2-ступенчатом агрегате цилиндры разного размера. Наружный воздух всасывается имеющим больший диаметр. Он называется цилиндром 1-ой ступени или, по-другому, низкого давления. В нем воздух сжимается до какого-то промежуточного значения. Затем газ подается в межступенчатый охладитель (обычно медная трубка в специальном исполнении), где охлаждается, а потом в цилиндр высокого давления или, по-другому, 2-ой ступени (с поршнем меньшего диаметра). В нем воздух сжимается до максимального рабочего значения давления компрессора.

Размеры обоих цилиндров так подобраны, чтобы в каждом производилась примерно равнозначная работа по сжатию.

Промежуточное охлаждение воздуха необходимо, чтобы обеспечить максимальные КПД работы поршневой группы и давление компрессора. Ведь при сжатии газ нагревается. Вследствие этого он расширяется и начинает занимать больший объем в цилиндре 2-ой ступени. Охладившись в ресивере, воздух уменьшается в объеме, и при этом его давление падает.

Поршневой компрессор: устройство, характеристики, принцип работы

Поршневой компрессор — это устройство, предназначенное для повышения давления (сжатия) и перемещения газообразных веществ. Назначение поршневого компрессора заключается в подаче сжатого воздуха или газа под избыточным давлением, более 0,2 – 0,3 МПа.

Электрические поршневые компрессоры, воздействующие с помощью поршня на определенный замкнутый объем воздуха в цилиндре в период нагнетания, могут создавать значительную степень сжатия при относительно ограниченной подаче воздуха или газа.

Поршневой компрессор обладает высоким коэффициентом полезного действия и его применение наиболее целесообразно при давлении более 1 МПа и при малой подаче.

Компрессор поршневой центробежный конструктивно и по принципу действия похож на многоступенчатый центробежный насос. Отличие заключается в том, что рабочим телом является сжимаемый газ.

Принцип действия компрессоров

Принцип работы компрессорных устройств базируется на сжатии нагнетенного воздушного потока в рабочей камере благодаря перемещению узлов рабочей группы. Полученный очищенный и охлажденный сжатый воздух подается в магистральную систему для обеспечения работы подведенных агрегатов. Схема функционирования устройств на примере масляных компрессоров винтового типа предусматривает поступление атмосферного воздушного потока через всасывающий клапан в герметичный винтовой блок, где за счет движения роторных лопастей нагнетается давление и воздух смешивается с масляным веществом. Полученная воздушно-масляная смесь в процессе нагнетания рабочего объема смещается в пневматический отсек и после проходит стадию сепарации для отделения масляных примесей.

Полученный в результате генерации сжатый воздух поступает в ресивер либо в магистральную систему.

Принцип действия компрессоров

Работа поршневого компрессора

Принцип действия воздухонагнетательной техники этого типа прост так же, как и его конструкция. Весь цикл работы компрессора основан на поршневых движениях. Выглядит это следующем образом. Шатунный механизм, используя прямой привод, приводит в действие поршень. Последний элемент, двигаясь в возвратно-поступательном ритме, затягивает воздушную массу в цилиндр, потом сжимает ее и выбрасывает в магистраль.

В начале работы компрессора поршневые движения осуществляются по направлению от крышки цилиндра, где размещены клапаны. В это время внутренний объем в данной зоне цилиндра увеличивается, благодаря чему открывается всасывающий клапан, через который поступает воздух. Нагнетательный клапан находится в закрытом состоянии.

Далее поршень уже двигается по направлению к крышке с клапанами. В этот момент внутренний объем цилиндра в данной зоне уже уменьшается, а воздушная масса сжимается. Формируется давление, которое выше атмосферного, поэтому всасывающий клапан закрывается. Далее открывается нагнетательный клапан и выбрасывает воздух из цилиндра.

Таким образом, цикл работы поршневого агрегата повторяется бесконечно, пока есть необходимость. Стоит отметить, что такой принцип действия обеспечивает максимально эффективную работу установки. Однако здесь имеется один существенный недостаток — агрегат выдает сжатый воздух не ровной массой, а в импульсном виде. Для выравнивания этих пульсаций необходимо использовать ресивер.

Как устроен и работает воздушный компрессор

Устройство агрегата для сжатия воздуха определяется типом конструкции. Компрессоры бывают поршневые, роторные и мембранные. Наиболее широко распространены поршневые воздушные агрегаты, в которых воздух сжимается в цилиндре благодаря возвратно-поступательным движениям поршня внутри него.

Схема устройства

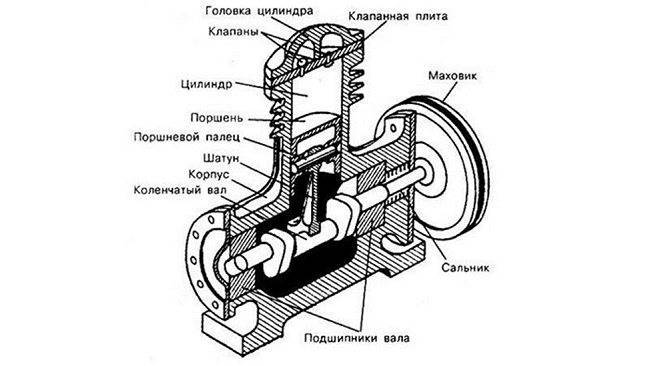

Устройство воздушного поршневого компрессора достаточно простое. Основной его элемент – это компрессорная головка. По своей конструкции она схожа с цилиндром двигателя внутреннего сгорания (ДВС). Ниже приведена схема поршневого агрегата, на которой хорошо показано устройство последнего.

В состав компрессорного узла входят следующие элементы.

- Цилиндр. Это объем, в котором сжимается воздух.

- Поршень. Возвратно-поступательными движениями всасывает воздух в цилиндр либо сжимает его.

- Поршневые кольца. Устанавливаются на поршне и предназначены для повышения компрессии.

- Шатун. Связывает поршень с коленчатым валом, передавая ему возвратно-поступательные движения.

- Коленчатый вал. Благодаря своей конструкции обеспечивает ход шатуна вверх и вниз.

- Впускной и нагнетательный клапаны. Предназначены для впуска и выпуска воздуха из цилиндра. Но компрессорные клапаны отличаются от клапанов ДВС. Они изготовлены в виде пластин, прижимаемых пружиной. Открытие клапанов происходит не принудительно, как в ДВС, а вследствие перепада давлений в цилиндре.

Для уменьшения силы трения между кольцами поршня и цилиндром в компрессорную головку поступает масло. Но в таком случае на выходе из компрессора воздух имеет примеси смазки. Для их устранения на поршневом аппарате устанавливают сепаратор, в котором происходит разделение смеси на масло и воздух.

Если требуется особая чистота сжатого воздуха, например, в медицине или на производстве электроники, то конструкция поршневого агрегата не подразумевает использование масла. В таких аппаратах поршневые кольца выполнены из полимеров, а для уменьшения силы трения применяется графитовая смазка.

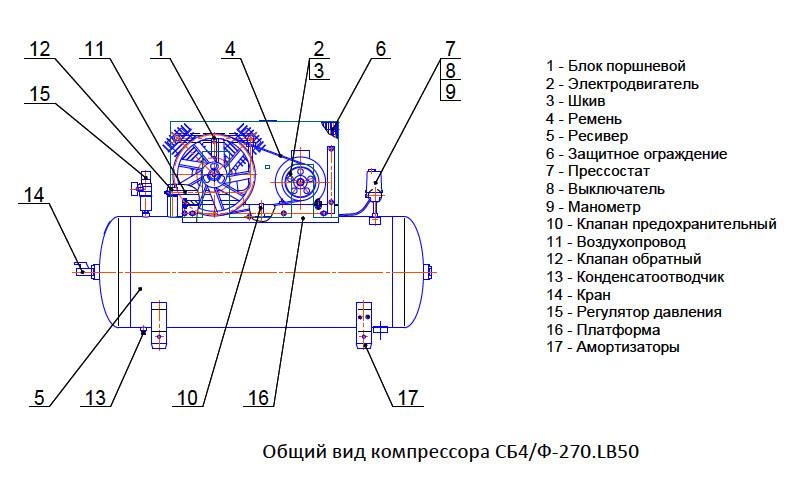

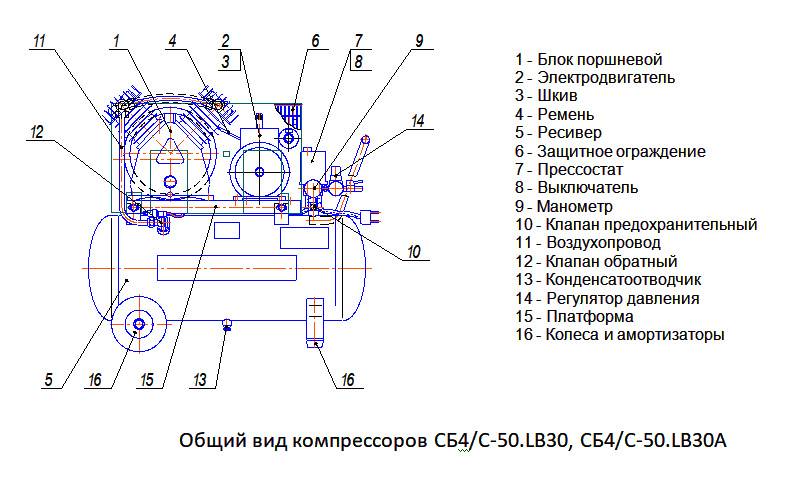

Коленчатый вал приводится в движение от электродвигателя посредством ременного или прямого привода. При ременном приводе в конструкцию аппарата входят 2 шкива, один из которых устанавливается на валу двигателя, а второй — на валу поршневого блока. Второй шкив оснащается лопастями для охлаждения агрегата. В случае прямого привода валы двигателя и поршневого блока соединяются напрямую и находятся на одной оси.

Также в конструкцию поршневого компрессора входит еще один очень важный элемент – ресивер, представляющий собой металлическую емкость. Предназначен он для устранения пульсаций воздуха, выходящего из поршневого блока, и работает как накопительная емкость.

Благодаря ресиверу можно поддерживать давление на одном уровне и равномерно расходовать воздух. Для безопасности на ресивере устанавливают аварийный клапан сброса, срабатывающий при повышении давления в емкости до критических значений.

Чтобы компрессор мог работать в автоматическом режиме, на нем устанавливается реле давления (прессостат). Когда давление в ресивере достигает требуемых значений, реле размыкает контакт, и двигатель останавливается. И наоборот, при снижении давления в ресивере до установленного нижнего предела, прессостат замыкает контакты, и агрегат возобновляет работу.

Принцип действия

Принцип работы поршневого компрессора можно описать следующим образом.

- При запуске двигателя начинает вращаться коленчатый вал, передавая возвратно-поступательные движения посредством шатуна поршню.

- Поршень, двигаясь вниз, создает в цилиндре разрежение, под воздействием которого открывается впускной клапан. По причине разности давлений воздуха, он начинает засасываться в цилиндр. Но перед попаданием в камеру сжатия воздух проходит через фильтр очистки.

- Далее, поршень начинает движение вверх. При этом оба клапана находятся в закрытом состоянии. В момент сжатия в цилиндре начинает повышаться давление, и когда оно достигает определенного уровня, происходит открытие выпускного клапана.

- После открытия выпускного клапана сжатый воздух направляется в ресивер.

- При достижении определенного давления в ресивере срабатывает прессостат, и сжатие воздуха приостанавливается.

- Когда давление в ресивере снижается до установленных значений, прессостат снова запускает двигатель.

Компрессоры безмасляные поршневые

Безмасляные поршневые компрессоры — это приборы, вырабатывающие сжимаемый воздух без использования масла. Данное оборудование незаменимо в отраслях, где требуется воздух идеальной стерильности. Например, предприятия пищевой, текстильной или химической промышленности используют только сжатую воздушную массу без примесей, чтобы не снизить качество продукции. А такие отрасли, как медицина, электроника и фармацевтика, предъявляют к качеству воздуха еще более строгие требования.

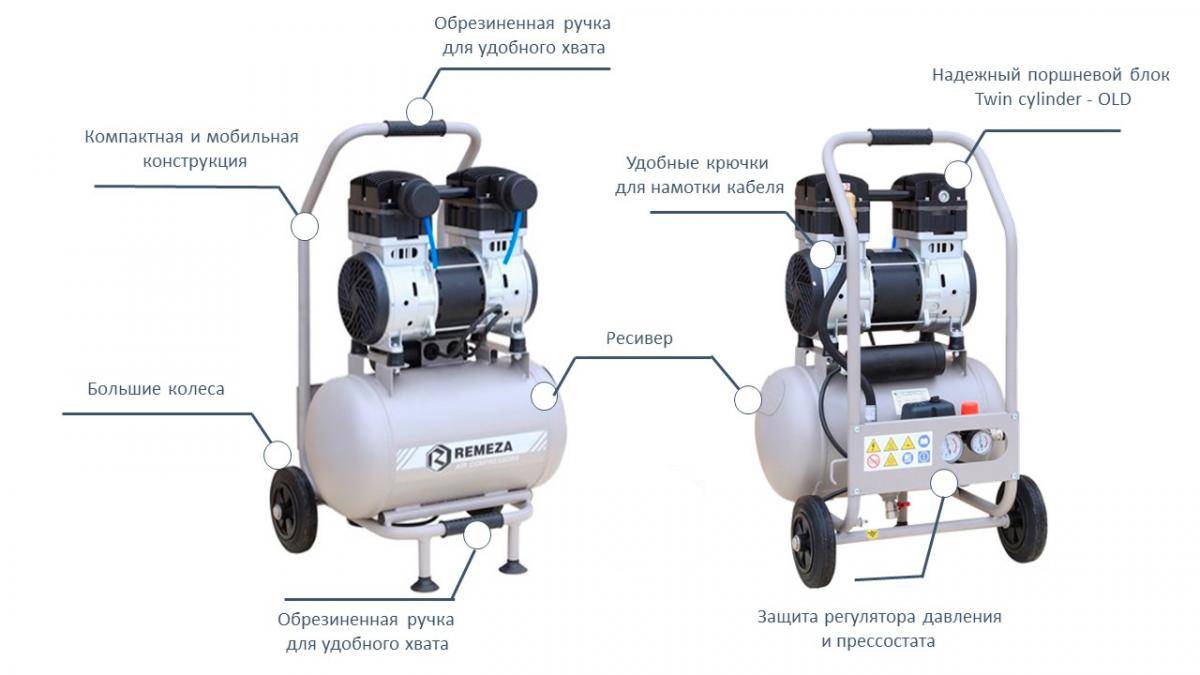

Поршневые компрессоры безмасляного типа крайне просты в работе. Легкие, компактные и мобильные конструкции не создают проблем с установкой и перемещением. Надежные системы управления, не требующие постоянного контроля, обеспечивают длительную и безопасную работу. Кроме того, само оборудование не нуждается в утилизации остатков производства воздуха. Экологически безопасный конденсат просто сливается в канализационный сток.

Как и другие агрегаты, эти станции требуют определенного технического ухода и соблюдения правил эксплуатации. Поскольку они работают без смазки, необходимо тщательно отслеживать состояние комплектующих, чтобы избежать поломки всей машины. А для создания идеально чистого воздуха нужно рассчитывать не только на безмасляный прибор. В производственных условиях разумно подумать о дополнительной фильтрации.

Классификация

Компрессоры подразделяются:

- по числу, расположению цилиндров;

- всасыванию;

- производительности;

- присутствию масла в рабочей камере;

- количеству ступеней сжатия;

- способу соединения поршневого вала с электрическим двигателем;

- объем ресивера.

Производители оснащают дополнительными опциями для применения в определенных производствах: рефрижератор-осушитель воздуха, шумозащитный кожух, усиленный обдув, тандемная компоновка (поочередная работа двух пневмоблоков на один ресивер), автоматика.

Классификация компрессоров по принципу действия

По области использования различают:

- бытовые;

- полупрофессиональные;

- промышленные.

Расположение цилиндров

По углу между поршневыми группами компрессоры делят на V, W-образные, рядные (вертикальные, горизонтальные). Расположение влияет на наружный габарит этой части установки.

Прогрессивным решением стала оппозитная компоновка – штоки расположены в горизонтальной плоскости в противоположном направлении от оси вала. Она улучшила балансировку, снизила шум, вес, размеры. Применяется в аппаратах средней и большой мощности.

Подробный и поперечный разрезы компрессора

В установках малой и средней мощности, в основном, применяют V- образное расположение или прямоугольное (чередуются цилиндры вертикальные и горизонтальные).

Пневматическая часть

Всасывание воздушной массы может быть:

- крейцкопфным (двусторонним) при мощности свыше 100 кВт;

- односторонним (безкрейцкопфным).

Очистка от мелких механических частиц достигается воздушным фильтром.

Влага проходит с воздухом, частично оседает в ресивере, на выходе может дополнительно удалятся осушителем. Сушат воздушные пары в компрессорах, применяемых в медицине, линиях упаковки, покрасочной технологии, пищевой промышленности

В некоторых отраслях важно, чтобы частицы, корродирующих от воды внутренние стальных поверхностей, не попадали в исходящую струю. В качестве защиты применяют антикоррозионные покрытия

Принципиальная схема

Получить на выходе поток требуемого давления, но более низкой температуры, можно увеличив число ступеней сжатия. Различают одно-, двух-, многоступенчатые поршневые компрессоры. Вторая цель при высоких давлениях – не допустить нагрева масла выше температуры вспышки. В больших установках вводят водяное охлаждение. Температура воздуха при сжатии в 5 ступенчатом компрессоре около 180 °С, на выходе получают 50 °С.

Увеличение ресурса, интенсивности работы трущихся поверхностей, охлаждение, пленочная защита от водяных паров обеспечивается присутствием в рабочем объеме компрессорного масла. Испарения в рабочую среду нормируются (25-30 мг/м3 сжатого воздуха). Там, где наличие паров масла не допустимо, применяют воздушные модели без смазки цилиндров. Уплотнение делают лабиринтным или из антифрикционных полимерных колец.

Ресивер

Равномерный расход воздуха с поддержанием давления не ниже рабочего обеспечивается емкостью ресивера. Объем такого бака в разных моделях компрессора составляет от 5 до 500 л. Вместимость определяет стабильную работу пневматического инструмента.

Второй параметр – время заполнения сжатым воздухом. Зная время снижения давления до минимального на выходе, выбирают объем бака. При недостаточной величине баллона включается часто (износ); при чрезмерной кубатуре – долго качает (перегрев поршневой группы). Оптимальное время, в зависимости от технических условий, непрерывной работы до 6 мин, 20 мин/ч, не более 8 — 10 включений в час. Установка дополнительных ресиверов обосновывается расчетом.

Ресиверы различных объемов

Передача

Выпускается установки с 2 типами передачи вращающего момента с электродвигателя на вал с поршнями:

- прямой (коаксиальный). Муфтовое соединение не дает падения мощности. Высокие обороты требуют охлаждения. Конструктивно решают задачу алюминиевой рубашкой с ребрами на блок цилиндров, совмещенной с обдувом лопастного вентилятора;

- ременной. Разница Ø шкивов уменьшает оборот поршневого вала до 1000 об/мин (двигатель – 3000 об/мин). Снижается нагрев деталей и потока, увеличивается время использования. Отсутствие жесткой связи защищает двигатель от обратного воздействия, перегруза, вызванного неисправностью компрессорной части.

Прямой привод ставят на бытовые, полупрофессиональные агрегаты.

Промышленные сборки оборудуют ременным типом. Он повышает интенсивность работы, но, все равно, не допускает эксплуатации в непрерывном режиме.

Назначение

В мелких бытовых задачах такие компрессоры могут выступать источниками сжатого воздуха для пневматического инструмента. Это могут быть гайковерты, дрели, распылители строительных смесей и другие аппараты, которые применяются в небольших ремонтных операциях. Но, опять же, краскопульт и масляный компрессор не сочетаются из-за инородных частиц в выпускаемой струе – лакокрасочное покрытие в этом случае будет неровным. Следующий уровень применения – это уже мастерские. Автомобильные сервисные центры, в частности, применяют такие компрессоры для обслуживания насосов и шуруповертов. На крупных производствах используют мощные компрессорные установки, которые в регулярном режиме выполняют технологические операции. К таким относится продувка вентиляционных каналов, абразивная зачистка деталей и т. д.

Преимущества масляных агрегатов

Данные компрессоры рассчитаны на ежедневную многочасовую работу по покраске больших площадей поверхности и других работ. Если вы задумались о том, какой выбрать компрессор , то для больших объемов работ требуются масляные аппараты.

Для промышленного использования применяют масляные винтовые компрессоры, которые могут работать круглосуточно. Специальное компрессорное масло защищает детали от истирания, а двигатель работает в экономичном режиме. Также масло предупреждает появление коррозии, тем самым увеличивая срок службы прибора.

Недостатком данных конструкций является необходимость в постоянной замене масла: уровень наполнения должен соответствовать нормам. Также в замене нуждаются и масляные фильтры. Следующим недостатком масляных приборов является возможность частичного попадания маслянистых капель в нагнетаемый воздух.

Для удаления этих частиц используют сепараторы, которые подлежат своевременной замене. Для некоторых приборов и видов покраски содержание маслянистых капель в воздухе недопустимо, поэтому использование данных приборов не желательно.