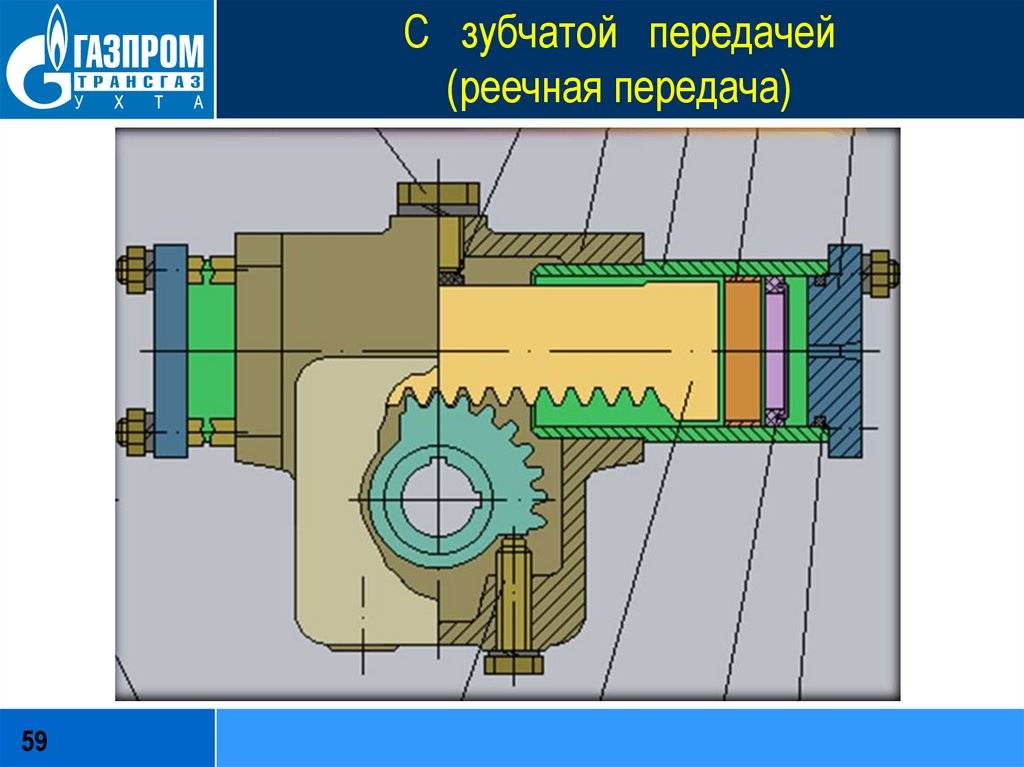

Использование реечной передачи

В большинстве реечных механизмов происходит превращение вращения в поступательное движение. Во время проектирования оборудования, конструкторам необходимо делать непростые расчеты эвольвенты зуба и расстояния от средней линии планки до оси шестерни. Им на помощь приходят готовые таблицы с нормализованными деталями. Это облегчает процессы расчета, потому как во многих случаях эксплуатации узла с малыми нагрузками берутся обычные пары.

Передача реечная повсеместно применяется в механизмах очень разного назначения:

- металлорежущее оборудование;

- термические печи;

- откатные ворота;

- фуникулеры;

- кранбалки;

- краны мостового типа;

- шахтные тележки;

- сварочные автоматы;

- промышленные роботы;

- станки с программным обеспечением.

Знаменитый всем водителям реечный механизм считается узлом рулевого колеса. Вращение колеса воплощает в поступательное перемещение тяг и синхронный поворот колес.

Большое применение получили реечные передачи в производственном оборудовании. На строгальных и продольно фрезеровочных станках стол передвигается по направляющим станины. Между ними расположена планка. Передача движения от привода выполняется через расположенную снизу стола шестерню. Она тянет стол в режиме резания, и быстро его возвращает в начальное положение на холостом ходу.

Шпиндельная группа сверлильных и вертикально фрезеровочных станков передвигается вниз и вверх по колонне, на которой закреплена рейка с зубьями. Реечная передача получает вращение от электрического двигателя шпинделя через ремень и шкив.

Варианты применения реечных узлов в бытовых условиях встречаются часто. Все автоматические раздвижные ворота имеют внизу или на середине полотна планку. Мотор с шестерней ставятся на столбе. Включить привод и открыть ворота можно на расстоянии, из дома или при помощи электронного пульта управления.

Данные для расчета

Расчет реечной передачи выполняется при помощи ряда формул, в которых применяются данные:

- высота зуба;

- его ширина по средней линии;

- диаметр шестерни;

- поворотный угол при повороте на один зуб.

Расстояние от делительного диаметра до оси шестерни задается конструктором с самого начала. По окончании расчетов размер корректируется, потому как применяются нормализованные детали.

Модуль зуба реечной передачи выбирается исходя из нагрузки, которую он должен выдерживать и коэффициента прочности.

Боковой просвет изменяется во время эксплуатации сдвигом шестерни с учетом износа зуба. От качественно изготовленного натяга зависит плавность пуска, размер люфта и точность перемещения.

Величины отклонений размеров деталей и нормы шероховатости зубной поверхности заложены в ГОСТ 2789-73 и ГОСТ 2.309-73.

Прочностной расчет предусматривает предельные возможные значения и коэффициенты:

- напряжения изгиба;

- наклонный угол;

- модуль зацепления;

- перекрытие;

- форму зубьев;

- окружную силу.

Во время проектирования оборудования, конструктора по нагрузкам выбирают нормализованные детали. Практическим путем устанавливается только длина планки.

Изготовление

Заготовки для колесных пар зубчатых передач могут быть изготовлены методом литья или штамповкой. В дальнейшем они подвергаются дополнительной обработке, и производится нарезания зубьев. Используют для этого дисковые и пальцевые фрезы, фасонные шлифовальные круги.

Механизм зубчатой передачи конического типа нельзя изготовить методом чистовой прорезки фрезой или шлифовкой, так как профиль выступов и впадин не постоянен. Это можно делать лишь на начальном этапе черновой обработки. Дальнейшая доводка производится на станках в процессе обкатки с зацеплением. Для этого используется парное колесо из высокопрочного материала, повторяющего основной профиль. Оно выступает в роли режущего инструмента.

Углеродистые стали подвергают закалке, цементации, азотированию или цианированию. Для неответственных узлов термообработка может проводиться после нарезания зубьев. Для колесных пар высокой точности требуется дополнительная финишная шлифовка или обкатка.

Что такое модуль зубчатого колеса

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

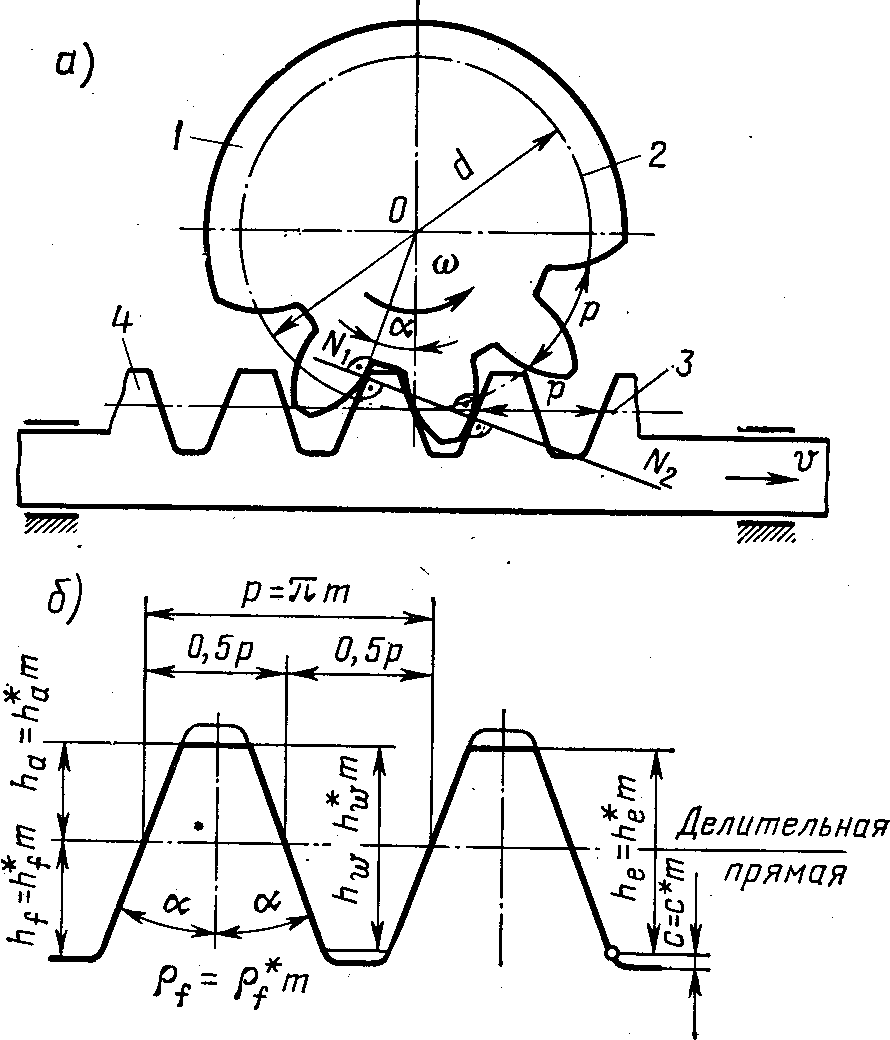

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров.

Для расчета этого параметра применяют следующие формулы:

Параметры зубчатых колес

Модуль зубчатого колеса можно рассчитать и следующим образом:

где h — высота зубца.

где De — диаметр окружности выступов,а z — число зубьев.

Передовые разработки

- Активного (динамического) рулевого управления. Она позволяет изменять передаточное число механизма в зависимости от скорости автомобиля. Также выполняет и дополнительную функцию – корректировка угла передних колес в поворотах и при торможении на скользкой дороге.

- Адаптивного рулевого управления (управление по проводам). Это самая новая и перспективная система. В ней отсутствует прямая связь между рулем и колесами, всё работает за счёт датчиков и исполнительных устройств (сервоприводов). Большое распространение система ещё не получила по причине психологического и экономического факторов.

Система «рули по проводам»

Коническая передача

В условиях, когда крутящий момент от источника к потребляющему узлу нужно доставлять с угловым смещением, используют пересекающиеся валы. Их оси чаще всего находятся под углом 90 градусов. В таких случаях обычно применяется коническая зубчатая передача.

Называется так из-за конструктивных особенностей пар шестерен. Они имеют форму срезанного конуса и сопрягаются своими боковыми плоскостями, на которых нарезаются зубья. По профилю они выше у основания и уменьшаются по направлению к вершине.

Зубчатый венец может иметь прямую, тангенциальную или криволинейную нарезку. Если по профилю он выполнен в виде винтовой спирали, и валы кроме пересечения еще имеют и осевое смещение, то такая коническая передача называется гипоидной. Она обладает плавностью хода и низким уровнем шума, но имеет повышенную склонность к заеданию, поэтому для нее используются специальные смазочные материалы.

В сравнение с цилиндрическими передачами конические могут обеспечить лишь 85% их несущей способности. По технологии изготовления и сборки они являются самыми сложными. Однако возможность передачи крутящего момента с угловым смещением делает их незаменимыми в сложных узлах и механизмах.

Общая информация

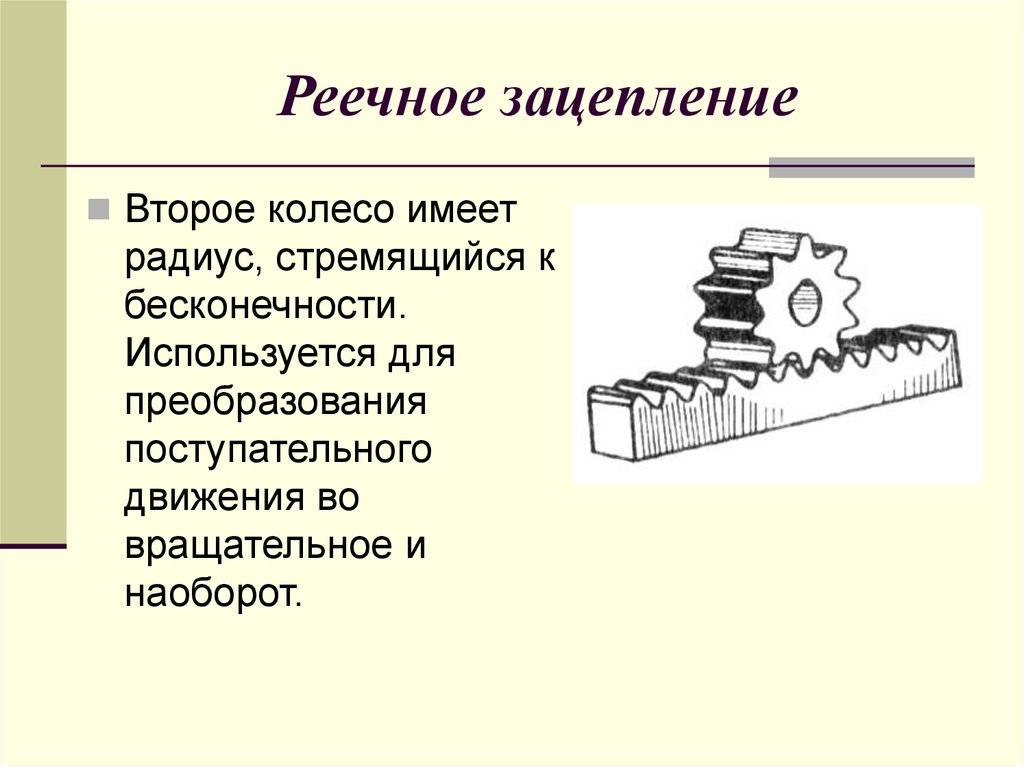

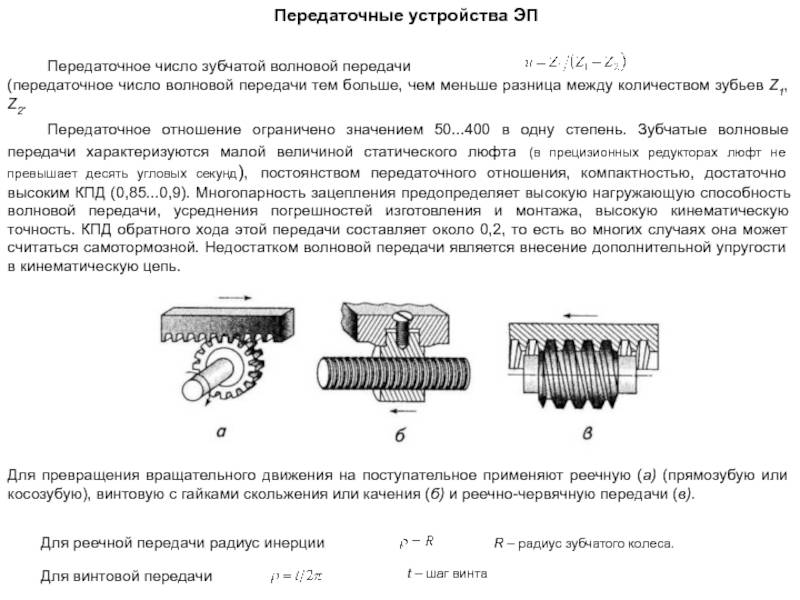

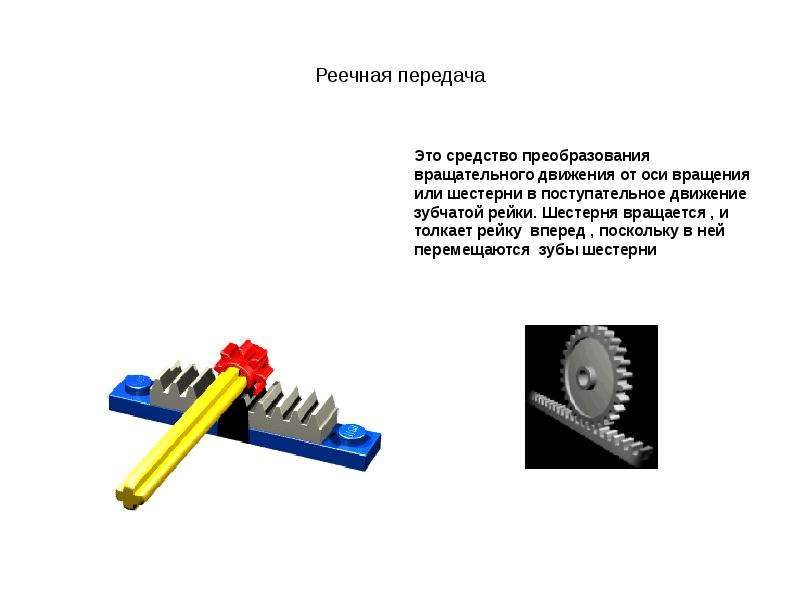

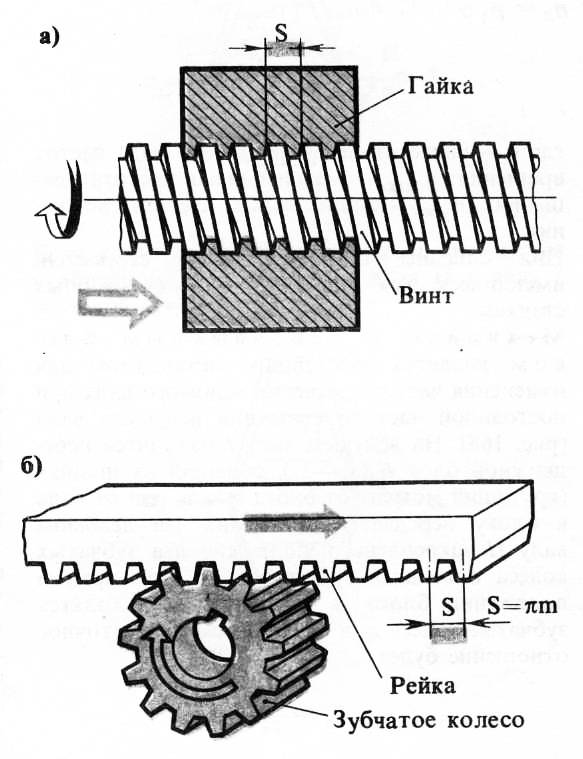

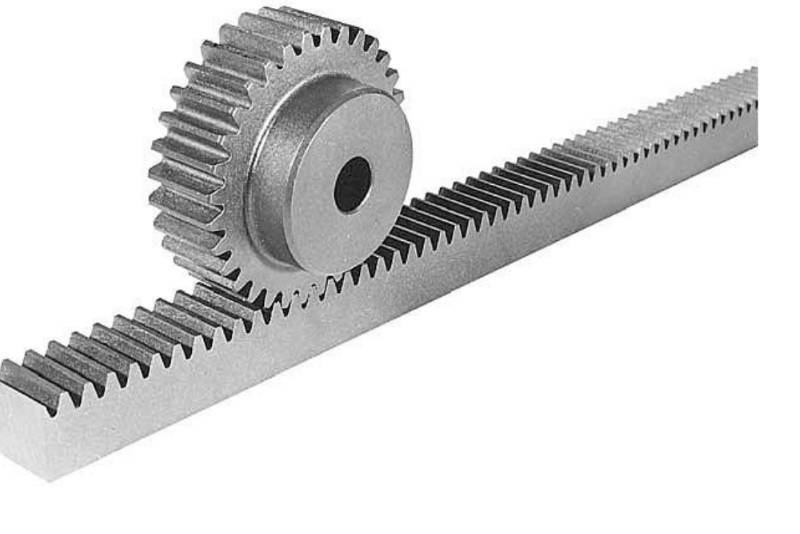

Реечная зубчатая передача получила свое название по одной из деталей – рейке. Это единственное зацепление шестерни, которое меняет не скорость и направление крутящего момента, а тип движения. Вращение привода изменяется на движение в заданной плоскости.

Отличительной особенностью реечной передачи является ее неограниченная продолжительность. Рейки укладываются в один ряд. На стыках подгоняются, чтобы выдерживался модуль. Для этого просто укладывают на стык в зацепление зубчатую планку с таким же модулем или одну из приготовленных к монтажу реек. Крепеж устанавливается по подметке, что сводит к минимуму погрешность.

Соединение зубчатой рейки и шестерни бывает разных видов:

- прямозубое;

- косозубое;

- многорядное.

Обеспечить нормальную работу реечного узла можно точной установкой деталей относительно друг друга.

Модуль подбирается по усилию, которое необходимо передать для движения. Увеличить прочность и допустимую нагрузку можно различными способами:

- увеличить площадь контакта за счет большей ширины зуба;

- заменить прямозубое соединение косозубым;

- использовать шестерню большего диаметра.

Прямозубое зацепление имеет широкое распространение. Для реечных механизмов, не требующих большой точности смещения, детали могут отливаться из чугуна. Зубчатое колесо и рейка имеют шероховатую поверхность и сильно шумят. Они неприхотливы, работают при высоких температурах, в условиях сильной запыленности. Часто применяются для открывания термических и литейных печей с выдвижным подом, перемещают загрузочные тележки на металлургических печах. Рейка обычно перевернута зубом вниз. Шестерня и привод установлен в яме.

Косозубая реечная пара способна передать большее усилие при зацеплении. За счет расположения зуба под углом, площадь контакта увеличивается. Узел производит при работе меньше шума. Детали требуют высокой точности при изготовлении и тонкой регулировки. По мере стирания поверхности зубьев, надо смещать межцентровое расстояние. При нарушении угла, нагрузка смещается и происходит быстрое разрушение шестерни.

Движение может передаваться и от реек к зубчатому колесу. Примером служат детские игрушки и механические фонарики, изготавливаемые в прошлом веке. Когда на торец пластины нажимали рукой, рейка приводила в движение ротор и лампочка начинала светить.

РАСЧЕТ РЕЕЧНЫХ ПЕРЕДАЧ НА ПРОЧНОСТЬ

Формулы (4.1)-(4.2) для расчета цилиндрических зубчатых передач не могут быть применены для реечных передач (z2 = ¥; i12 = z1/z2 = 1/u = 0). Для проектировочного расчета по контактным напряжениям в пособии приводится формула, позволяющая определить начальный (делительный) диаметр шестерни реечной передачи (мм):

dw1 , (8.1)

где σНР – допускаемое контактное напряжение, МПа (см. ) или

п. 3.1;

Fx – осевая сила на рейке, Н;

КН – коэффициент нагрузки ;

yв

d – вспомогательный параметр; yв d =в /dw1 = 0,4-0,8, гдев – ширина рейки (ширина венца шестернив 1 »в + (5-10)мм).

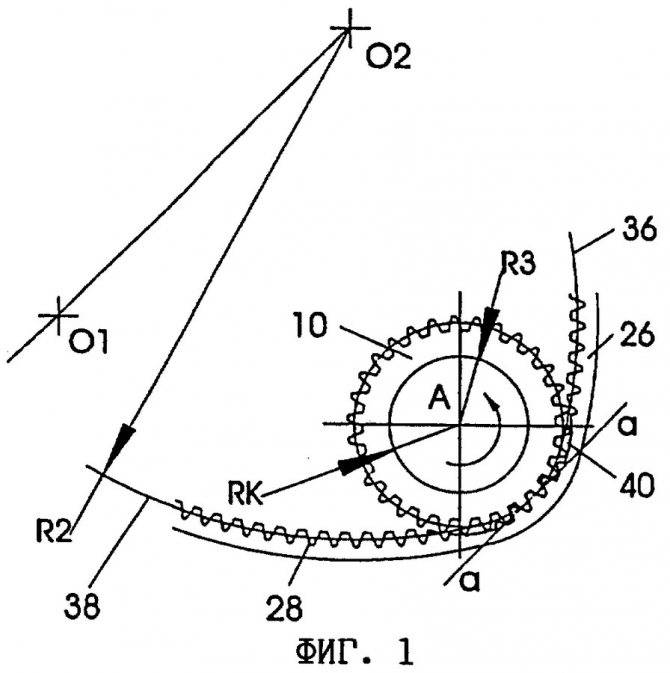

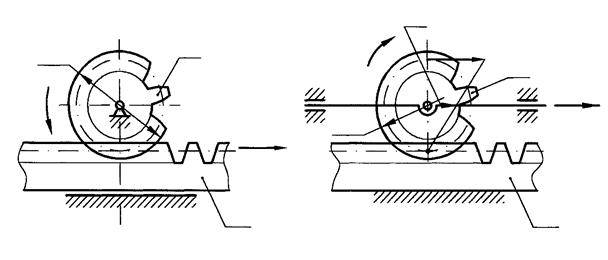

При подвижной рейке

(рис. 8.1, а) в задании на проектирование обычно указывают осевую силу на рейке Fx и скорость поступательного движения v2, равную окружной скорости шестерни v1;

| v01 |

при неподвижной рейке (рис. 8.1, б) – скоростьv01 поступательного движения центра О1 шестерни и силу Fx. При выполнении расчетов могут быть использованы зависимости: Fx = 2Т1/dw1; Р = Fx×v2 = Т1×w1 и v1 = 0,5 ×w × dw1 (рис. 8.1, а); Р = Fx×v01 = Т1×w1 и v01 = 0,5 ×w1 × dw1 (рис. 8.1, б). В приведенных формулах: Fx в H; Т1 в Н×м; Р в Вт; v2, v01 в м/с; w в рад/с; dw1 в м (см. п. 1.5-1.8).

| б |

| а |

| Fx = Ft1 |

Рис. 8.1. Зубчато-реечная передача

Ориентировочное значение модуля m¢ находят по вычисленному dw1 и выбранному числу зубьев z1, приняв при x=0 dw1 = d1. Тогда m¢ » dw1/z1, где m¢ и dw1 в мм. При выборе z1 необходимо обеспечить условие z1 ³ zmin, где zmin – минимальное число зубьев, при котором отсутствует подрезание зубьев. Значение zmin зависит от x, , β. Для несмещенных прямозубых передач (x1=0, =1, α = 20°) zmin ≈ 17, а для косозубых передач zmin ≈ 17·cos3β, где β = 8-18° – угол наклона линии зуба. Более полные сведения по выбору zmin , а также коэффициентов смещений xmin и xmax, при которых в передаче отсутствует подрезание и заострение зубьев, приводятся в п. 4.1.8 и в .

Предварительно полученные m’ и dw1 уточняют, если требуется изменить z1, ψbd или σНР. Затем определяют значение m’ из расчета зубьев на изгиб:

,

где КF – коэффициент нагрузки ;

σFР – допускаемое напряжение изгиба, МПа (см. или п. 3.3).

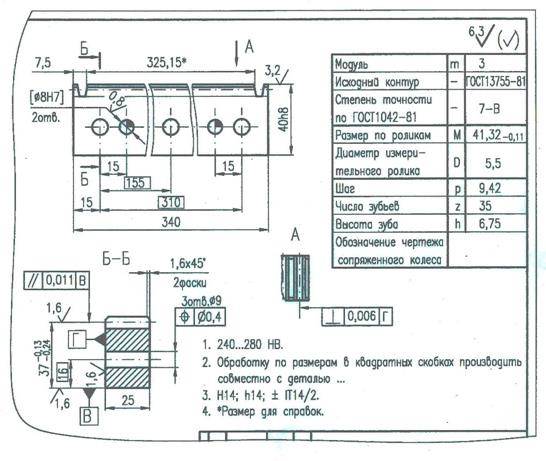

Из найденных по формулам (8.1-8.2) значений m’ принимают наибольшее и округляют до стандартного (п. 4.1.7). С учетом принятых z1, m, β находят dw1 (табл. 4.5), а также другие основные геометрические параметры и допуски реечной передачи . Элементы чертежа рейки см. на рис. 8.2.

Рис. 8.2. рейка зубчатая прямозубая

Рулевой привод

Рулевой привод служит для передачи усилия от рулевого механизма к управляемым колесам. Он состоит из рулевой сошки 1, продольной рулевой тяги 7, верхнего рычага 11 левого поворотного кулака, правого и левого нижних рычагов 24 поворотных кулаков 25 и поперечной рулевой тяги 14. Перечисленные детали соединены между собой шарнирно.

Рулевая сошка одним концом жестко связана с наружным концом вала, а другим через продольную рулевую тягу 7 шарнирно соединена с верхним рычагом 11 поворотного кулака 25 левого колеса. Крепление рулевой сошки к валу осуществляется на мелких конусных шлицах при помощи гайки.

Продольная рулевая тяга соединяется с рулевой сошкой и рычагом поворотного кулака при помощи шаровых пальцев 2, закрепленных на концах сошки и рычага. Шаровые пальцы входят в наконечники 5 продольной рулевой тяги, в которых установлены сухари 8. Сухари охватывают шаровые пальцы, под действием сжимающих пружин 4. Пробки 9, ввернутые в наконечники продольной рулевой тяги, дают возможность регулировать затяжку пружин и предохраняют пружины и сухари от выпадания из наконечников тяги. Чтобы пробки не могли самопроизвольно отвертываться, их шплинтуют. Ограничители 3 ограничивают предельное сжатие пружин сухарей при их регулировке. Наличие пружин в соединениях тяг способствует смягчению ударов, передающихся от колес автомобиля. Для защиты шаровых пальцев и сухарей от пыли и грязи места прохода шаровых пальцев в. наконечники тяг закрываются уплотнительными кольцами 10. Смазка к шаровым пальцам и сухарям подводится через масленки 6, установленные на наконечниках продольной рулевой тяги.

Рычаги поворотных кулаков устанавливаются в отверстиях вилок кулаков на шпонках и крепятся гайками 12, которые затем шплинтуются. Рычаги поворотных кулаков автомобилей с ведущим передним мостом выполняются заодно с крышками подшипников шкворней. Соединение поперечной рулевой тяги с рулевыми рычагами выполнено также шарнирно. Наконечники крепятся на поперечной рулевой тяге при помощи резьбы (с одной стороны правая, с другой — левая) и стяжными болтами 17. Вращением этих наконечников можно изменять длину тяги и тем самым регулировать схождение передних колес.

Для соединения поперечной рулевой тяги с рычагами поворотных кулаков колес используются обычно саморегулирующиеся конические шарнирные соединения. Палец 18 поворотного рычага конической поверхностью прижимается к вкладышу 23 усилием пружины. 20. Вкладыш устанавливается в наконечник поперечной рулевой тяги и от повертывания стопорится винтом, входящим в паз вкладыша. Прижимная пружина верхним концом упирается в пяту 22 пальца, а нижним — в шайбу 21, закрепленную в наконечнике стопорным кольцом. По мере износа конических поверхностей пальца и вкладыша зазор между трущимися поверхностями выбирается перемещением пальца в осевом направлении под действием прижимной пружины.

На автомобилях повышенной проходимости шарнирное соединение поперечной рулевой тяги осуществляется с помощью пальцев и бронзовых втулок. Поперечная рулевая тяга таких автомобилей имеет вильчатые наконечники.

Правильным поворотом направляющих колес является только такой поворот автомобиля, при котором его колеса будут катиться по дороге без скольжения. А это возможно лишь в том случае, если направляющие колеса при повороте автомобиля будут поворачиваться на различные углы, причем внутреннее по отношению к центру поворота колесо должно поворачиваться на больший угол, чем наружное.

Одновременность поворота направляющих колес на необходимые углы обеспечивается рулевой трапецией, которую составляют передняя ось, рулевые рычаги и поперечная рулевая тяга. Правильные соотношения сторон и углов рулевой трапеции выбираются при конструировании автомобиля.

Зубчатые передачи

Зубчатые передачи — это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. Зубчатые передачи служат для того, чтобы непрерывно передавать силу и крутящий момент двух валов, расположение которых определяет тип имеющейся зубчатой передачи. Вот о том, что представляют зубчатые передачи, мы и поговорим в этой статье.

Эвольвентное зацепление

Все прямозубые цилиндрические передачи с одинаковым модулем зацепления могут изготавливаться на одном оборудовании, независимо от количества зубьев и размеров головки.

Модули зацепления цилиндрических и конических зубчатых колес стандартизированы по DIN 780; модули зацепления червячных передач по DIN 780; модули шлицевых соединений по DIN 5480; модули зубчатого зацепления нормального профиля для шестерен со спиральными зубьями по DIN 780.

Форма зубьев

Для прямозубых цилиндрических передач форма зубьев определяется DIN 867, DIN 58400; конических передач — DIN 3971; червячных передач — DIN 3975; шлицевых соединений — DIN 5480 (см. рис. «Прямые и косые зубья (наружное зацепление)» ).

Форма зубьев гипоидных передач регламентируется стандартом DIN 867. В дополнение к стандартным углам зацепления (20° для зубчатых передач и 30° для шлицевых соединений) применяются также и углы зацепления 12°, 14°30 15°, 17°30′| 22°30′ и 25°.

Коррегирование зубчатого зацепления

Коррегирование зубчатого зацепления (изменение высоты головки зуба (см. рис. «Коррегирование зубчатого зацепления прямозубой цилиндрической передачи (циклоидное зацепление)» ) применяется для предотвращения подрезания у шестерен с малым количеством зубьев. Оно позволяет увеличить прочность ножки зуба и точно обеспечить межосевое расстояние.

Зубчатые передачи с точно заданным межосевым расстоянием

У зубчатых пар с точно заданным межосевым расстоянием изменение высоты головки зуба для шестерни и зубчатого колеса производится на одинаковую величину, но в противоположных направлениях, что позволяет сохранить межосевое расстояние неизменным. Такое решение применяется в гипоидных и косозубых передачах.

Зубчатые передачи с изменяемым межосевым расстоянием

Изменение высоты головки зуба для шестерни и зубчатого колеса производится независимо друг от друга, поэтому межосевое расстояние передачи может изменяться. Допускаемые отклонения линейных размеров зубчатых передач регламентированы. Для прямозубых цилиндрических передач — DIN 3960, DIN 58405; для конических передач — DIN 3971; червячных передач — DIN 3975.

Подставляя jη = 0 в приведенные ниже формулы, рассчитывают параметры зацепления без зазора между зубьями. Для определения зазора между зубьями допускаемые отклонения толщины зубьев и зоны их зацепления принимают в соответствии со стандартами DIN 3967 и DIN 58405 в зависимости от требуемой степени точности зубчатой передачи.

Следует отметить, что не обязательно стремиться к нулевому зазору между зубьями. Для компенсации имеющихся отклонений размеров зубьев и сборки шестерен достаточно иметь минимальный зазор, который, кроме того, предотвращает возможность заклинивания зубчатых колес.

Допускаемые отклонения других расчетных параметров (зазор между ножками двух смежных зубьев, межцентровое расстояние) приведены в стандартах DIN 3963, DIN 58405, DIN 3962 Т2, DIN 3967, DIN 3964.

Расчет зубчатой передачи

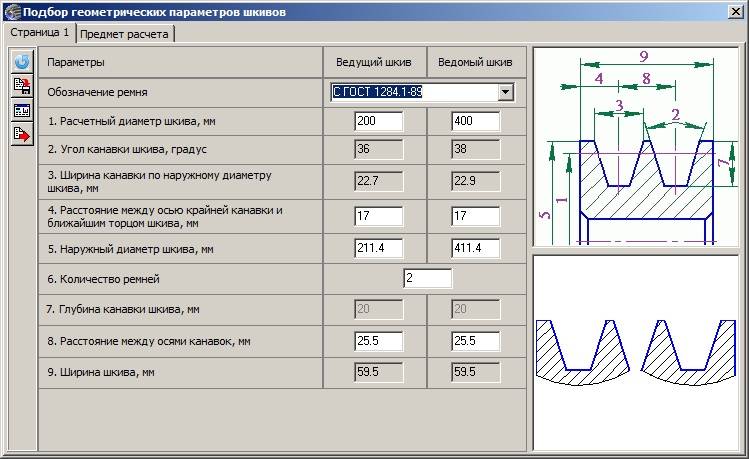

Перед проектированием следует изучить исходные данные и определиться с условиями планируемой эксплуатации механизма. Учитывается исходный контур, тип и вид передачи, ее расположение в узле, допустимые нагрузки, материал для колесных пар и их термообработка

На этом этапе берется во внимание частота вращения валов и их диаметры, крутящий момент, передаточное число

Чтобы произвести расчет зубчатой передачи, нужно определиться с общим модулем зацепления, числом зубьев для шестерни и колеса, их профилем, углом наклона и расположением. Определяют межосевое расстояние, выбирается ширина зубчатых венцов пары.

Рассчитываются геометрические показатели станочного зацепления, для которого проектируется зубчатая передача. Чертеж должен отображать не менее двух проекций: фронтальный и боковой вид слева с нанесенными промерами. Дополнительно составляется таблица основных геометрических и конструктивных параметров, строятся графики.

Значения рассчитывают по формулам, таблицам, применяют коэффициенты и соотношения, при этом используются исходные данные колеса и шестерни. В алгоритме расчетов для отдельных передач может присутствовать до пятидесяти и более шагов и логических этапов. Оптимальным решением вопроса детального проектирования является использование специализированной компьютерной программы.

Размеры пазов под шпонки или шлицы подбирают по стандартам. На общем плане чертеж монтажа колес на валах разрабатывают отдельно.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Зубец колеса и его параметры

Данный метод подходит как для прямозубых колес, так и для косозубых.

Рулевая колонка

Выполняет передачу вращательного усилия, которое создает водитель для изменения направления. Состоит она из рулевого колеса, располагаемого в салоне (на него и воздействует водитель, вращая его). Оно жестко посажено на вал колонки. В устройстве этой части рулевого управления очень часто используется вал, разделенный на несколько частей, соединенных между собой карданными шарнирами.

Такая конструкция сделана не просто так. Во-первых, это позволяет менять угол положения рулевого колеса относительно механизма, смещать его в определенную сторону, что нередко необходимо при компоновке составных частей авто. В дополнение такая конструкция позволяет повысить комфортабельность салона – водитель может менять положение рулевого колеса по вылету и наклону, обеспечивая максимально удобное его положение.

Во-вторых, составная рулевая колонка имеет свойство «ломаться» в случае ДТП, снижая вероятность травмирования водителя. Суть такова – при фронтальном ударе двигатель может сместиться назад и толкнуть рулевой механизм. Если бы вал колонки был цельным, изменение положения механизма привело бы к выходу вала с рулевым колесом в салон. В случае же со составной колонкой, перемещение механизма будет сопровождаться всего лишь изменением угла одной составляющей вала относительно второй, а сама колонка остается неподвижной.

Винтовой рулевой механизм

Винтовой рулевой механизм объединяет следующие конструктивные элементы: винт на валу рулевого колеса; гайку, перемещаемую по винту; зубчатую рейку, нарезанную на гайке; зубчатый сектор, соединенный с рейкой; рулевую сошку, расположенную на валу сектора.

Особенностью винтового рулевого механизма является соединение винта и гайки с помощью шариков, чем достигается меньшее трение и износ пары.

Принципиально работа винтового рулевого механизма схожа с работой червячного механизма. Поворот рулевого колеса сопровождается вращением винта, который перемещает надетую на него гайку. При этом происходит циркуляция шариков. Гайка посредством зубчатой рейки перемещает зубчатый сектор и с ним рулевую сошку.

Винтовой рулевой механизм в сравнении с червячным механизмом имеет больший КПД и реализует большие усилия. Данный тип рулевого механизма устанавливается на отдельных легковых автомобилях представительского класса, тяжелых грузовых автомобилях и автобусах.

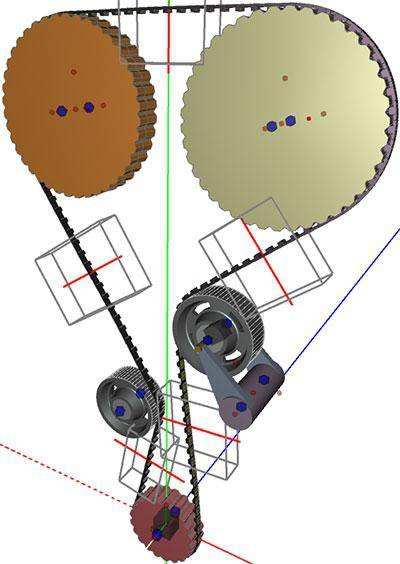

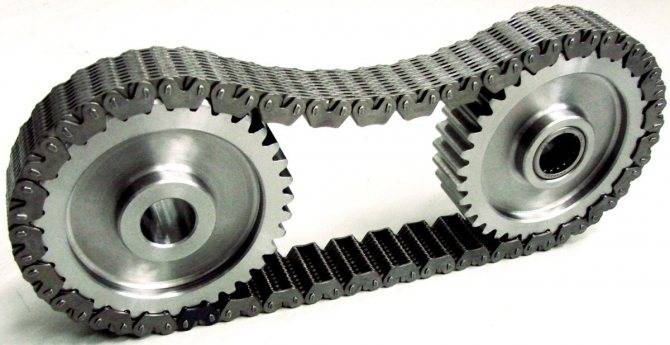

Цепная передача

Многие автолюбители наслышаны про цепную передачу, которая по своей конструкции относится к гибким конструктивным элементам. В данном случае передаточное отношение можно рассчитать согласно упомянутому ранее расчеты зубчатых механизмов. Здесь ведущая и ведомая шестерни представляют собой ничто иное, как колесо с зубьями. Примечательно, что у этой конструкции максимальное значение доходит до 15. Также стоит отметить, что для этого механизма необходимо обязательное небольшое провисание самой цепи. Чтобы настроить показатели, необходимо воспользоваться соответствующим регулировочным винтом.

У такого варианта соединения есть сразу несколько характерных преимуществ, а именно предусматривается большая длина вращения. Для передачи мощности задействованы сразу несколько звеньев, а кроме того, при монтировании редко допускаются ошибки из-за простоты устройства. Если говорить про недостатки, то он здесь один, а именно довольно быстрый износ рабочих компонентов. Также для полноценной работы требуется определенное количество смазки. Еще один минус, который подмечают лишь некоторые автомобилисты, это повышенный уровень шума.

Если в полной мере рассматривать цепную передачу, то здесь также нельзя оставить без внимание такой показатель, как статистическая разрушающая сила. Этот показатель напрямую зависит от необходимого коэффициента безопасности. Как правило, производители в этой ситуации задают значение от 6 до 10 единиц

При таких обстоятельствах, конструкция отличается долговечностью, надежностью всех соединений, а также качеством выполняемой работы

Как правило, производители в этой ситуации задают значение от 6 до 10 единиц. При таких обстоятельствах, конструкция отличается долговечностью, надежностью всех соединений, а также качеством выполняемой работы.

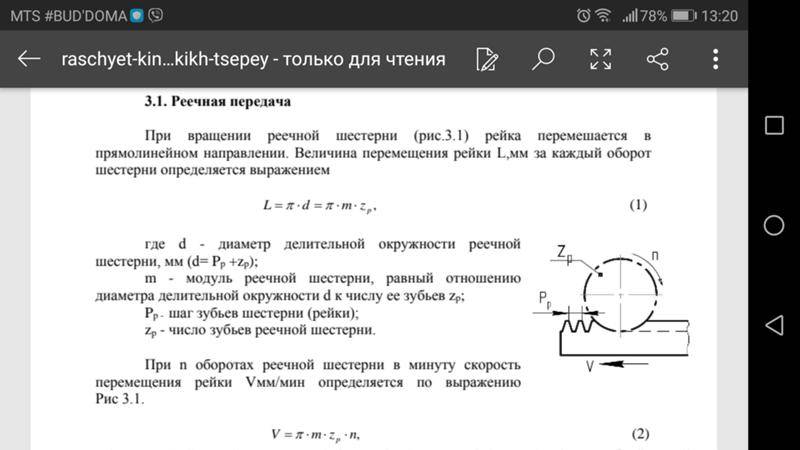

§ 3. Реечные и винтовые передачи. Червячная передача.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>>

Реечная передача. Одним из механизмов, служащих для преобразования вращательного движения в поступательное, является реечная зубчатая передача, состоящая из зубчатой рейки и зубчатого колеса (см. рис. 57,5). При вращении зубчатого колеса вокруг неподвижной оси зубчатая рейка перемещается прямолинейно-поступательно при каждом обороте колеса на величину S, равную длине начальной окружности зубчатого колеса (в мм), т. е. S = πd = πmz, (44)

где d — диаметр начальной окружности зубчатого колеса, мм;

m — модуль зубчатой рейки, мм;

z — число зубьев колеса.

Вместо зубчатой рейки можно заставите перемещаться зубчатое колесо, в этом случае путь пройдет не зубчатая рейка, а ось реечного зубчатого колеса при перекатывании по неподвижной зубчатой рейке.

Зная число оборотов зубчатого колеса в минуту реечной передачи, скорость, с которой перемещается зубчатая рейка, рассчитывают по формуле

v =πDn/1000 = πmzn/1000 м/мин, (45)

где v — скорость перемещения зубчатой рейки, м/мин;

n — число оборотов в минуту зубчатого колеса;

1000 — число миллиметров в метре;

m и z — модуль и число зубьев колеса.

У строгальных станков зубчатая рейка обычно жестко крепится к нижней поверхности стола, следовательно, скорость зубчатой рейки является и скоростью стола.

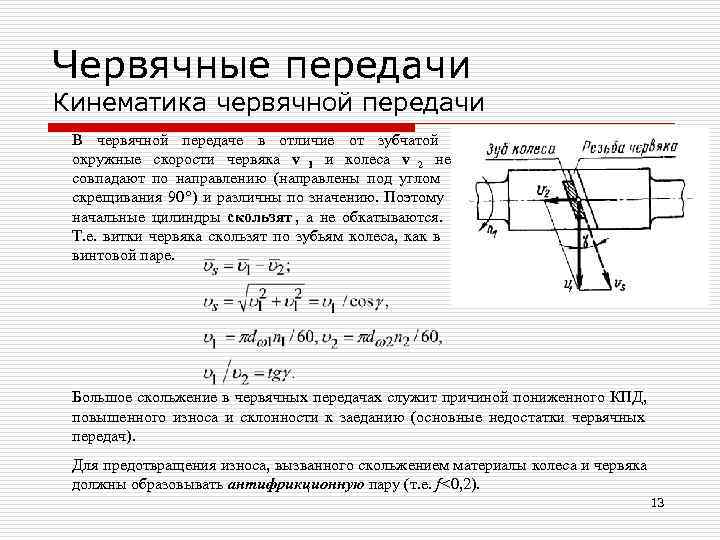

Вместо зубчатого колеса и зубчатой рейки на некоторых продольно-строгальных станках для преобразования вращательного движения в возвратно-поступательное применяют передачу, состоящую из червяка и червячной рейки (рис. 61). При вращении червяка 4 рейка 5 и стол 6, к которому она прикреплена, перемещаются прямолинейно-поступательно. За каждый оборот червяка перемещение зубчатой рейки рассчитывают по формуле S = kt, (46) где k — число заходов червяка;

t— шаг рейки (мм), измеренный в направлении ее движения.

В этом случае скорость движения рейки (стола) будет равна: v = ktn/1000 м/мин, (47)

где n — число оборотов в минуту червяка.

Рис. 61. Червяк и рейка — механизм преобразования вращательного движения в поступательное:

1 — электродвигатель, 2, 3 — шевронные зубчатые колеса, 4 — червяк, 5 — червячная рейка, 6 — стол

Винтовая передача. К механизмам, преобразующим вращательное движение в поступательное, относятся и винтовые передачи, состоящие из винта и гайки. Прямолинейное движение с малыми скоростями чаще всего получают путем преобразования вращательного винтовой передачей. Вращение сообщается, например, винту, при этом гайка, а следовательно, и связанные с нею салазки перемещаются поступательно. Обычно таким путем осуществляют прямолинейную подачу у строгальных и долбежных станков.

Профили применяемых резьб для винтовых передач бывают треугольные, прямоугольные и трапецеидальные (рис. 62).

Треугольная резьба применяется в устройствах, предназначенных для очень точных и малых перемещений (например, в микрометре).

Прямоугольная и трапецеидальная резьба применяется для винтов передач.

Рис. 62. Профили резьб, применяемых для винтовых передач: а — треугольный, б — прямоугольный, в — трапецеидальный

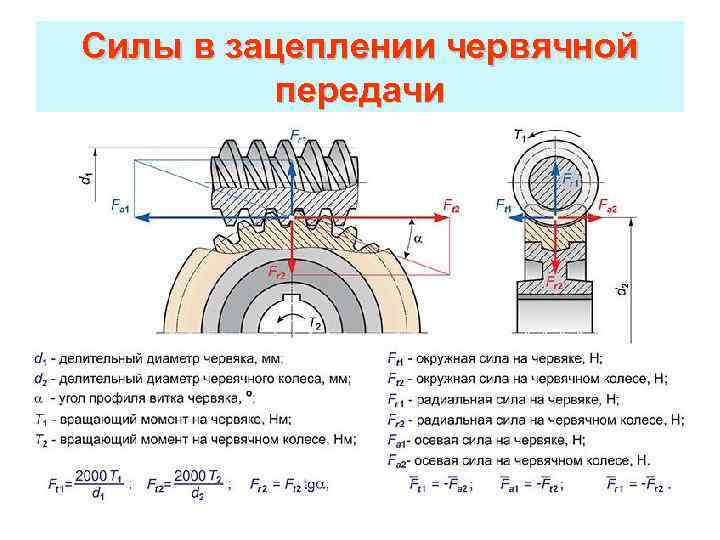

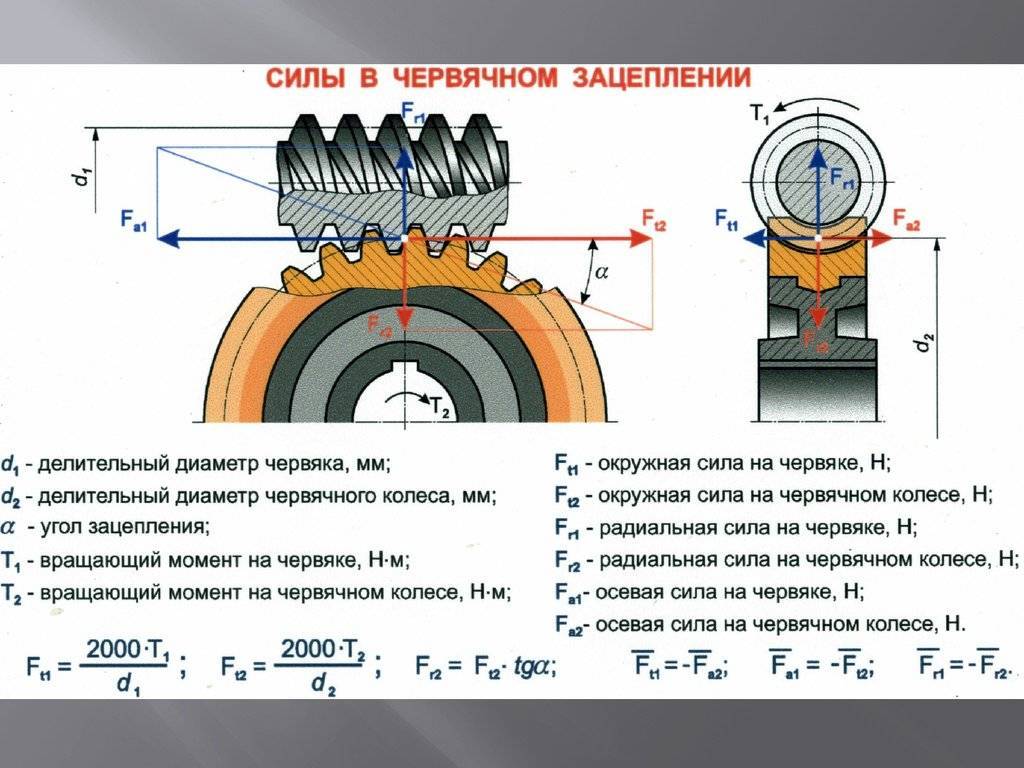

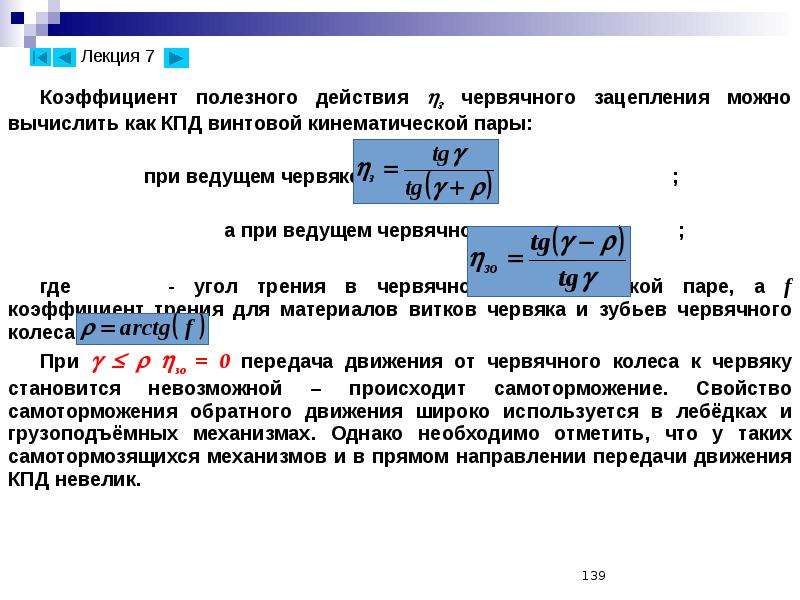

Червячная передача (рис. 60) состоит из цилиндрического винта (червяка) и сопряженного с ним зубчатого (червячного) колеса. Ось червяка перпендикулярна оси колеса. Червячная передача дает возможность получить малые передаточные отношения, которые рассчитываются по формуле

i = k/z, (42)

где k — число заходов червяка;

z — число зубьев червячного колеса. Профиль резьбы червяка соответствует профилю зуба рейки, шаг его t рассчитывается по формуле (28).

Шаг винтовой линии червяка S при k заходах рассчитывается по формуле S = πmk мм. (43)

Основные элементы червячного колеса те же, что и у цилиндрического зубчатого колеса.

Недостатком червячной передачи является его малый коэффициент полезного действия, преимуществом — компактность, бесшумность, плавность хода и возможность получения малых передаточных отношений (например, 1:400; 1:500).

Рис. 60. Червячная пара

Перейти вверх к навигации

История

Сама по себе идея механической передачи восходит к идее колеса. Применяя систему из двух колёс разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.

Изготовленный в I веке до н.э. Антикитерский механизм состоял из десятков металлических зубчатых колес .

Заброшенная Линь де петит сантюр де Париж

Франция

Спасибо природе за оформление этого места

Круговая железная дорога скромных размеров недалеко от Парижа появилась здесь в 1837-м. Первоначально она была нужна для того, чтобы доставлять укрепительные материалы к стенам французской столицы, но потом стала пассажирской.

Жаль, последний регулярный поезд попал сюда в 1934 году. Впрочем, не факт, что железная дорога стала бы настолько красивой, если бы до сих пор была действующей. Ведь, да, настолько невероятной её сделали именно нетронутость и природа.

Сюда бы небольшой туристический состав!

Читал, что дорога всё ещё не безнадёжна, и по ней ещё могут ходить поезда. Но в этом сейчас нет необходимости.

Важно также понимать, что настолько красивый и необычный этот путь лишь участками. В некоторых частях боковые стены разукрашены неуклюжими граффити, в округе много бездомных и очень так себе с криминогенной обстановкой

Плюсы и минусы

Узлы с зубчатыми планками считают старыми и тяжелыми. В действительности реечная механическая передача собой представляет зубчатое зацепление небольшой шестерни с сегментом колеса, содержащего бесконечно большой диаметр. Безупречный механизм сейчас не изобретен и необходимо делать выбор передачу, с учетом ее технических специфик.

Минусы

Передача обладает рядом минусов, к ним относят такие:

- устаревшая технология;

- большой люфт;

- большой шум;

- небольшая точность перемещений;

- большая погрешность на стыке планок;

- просит высокой правильности изготовления;

- ручная сборка;

- боится грязи;

- невысокая продуктивность;

- ограниченный спектр использования.

Узел обладает всеми минусами зубчатых передач. Главное из них, это разрушение зубьев при перегрузе. На ременных передачах, когда нагрузка резка возрастает, происходит проскальзывание ремня по шкиву. У зубьев нет подобной возможности. По аналогичности в предохранительные муфты вставляют пальцы, и через них подается вращательный момент. При перегрузе они приходят в негодность и заменяются новыми.

Токарно-винторезный станок ГС526У технические характеристики, паспорт

Разница в том, что сделать шпильку с посадочным диаметром очень просто и довольно не дорого. Шестерни создаются из легированных сталей. Процесс их изготовления сложный, многоступенчатый. Деталь дорогая.

Механическое взаимное действие 2-ух деталей всегда сопровождается шумом. Частично его уменьшает смазка. Медленно и тише работают косозубые и многорядные передачи.

Если не будет зазора по эвольвенте, то детали «склеятся» на уровне молекул. Такой эксперимент проводили в конце прошлого столетия. Проектировщики создали зубчатую пару с замечательными размерами и чистотой. В результате сделав несколько оборотов, шестерни сварились, и рассоединить их не вышло.

Просвет необходим для компенсации увеличения металла при нагревании. Любое трение сопровождается увеличением температуры.

Точность перемещения не дает возможность полноценно автоматично делать разные операции. На старом оборудовании есть добавочная точная доводка. В станки ЧПУ вставлен электронный контроль координат, который через блок управления делает точную настройку координат.

При стыке планок применяют специализированные шаблоны, и погрешность шага зуба минимизируется до возможного размера. Сборка реечных передач во многих случаях остается ручной, бесчисленные доводки и подгонки невозможно автоматизировать. В виде исключения могут быть узлы без высоких нагрузок с малым перемещением, как к примеру в автомобиле.

Положительные качества

Реечная передача имеет превосходство перед подобными узлами. Это обычная конструкция и неограниченная длина перемещения. Тележки походят сотни метров, поезда километры на тяге реечной передачи.

Зубья можно разместить в любом направлении и грязь с них будет опадать сама. Привод можно ставить неподвижно, это понижает размеры, и вес подвижной части механизма.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.