Способы улучшения работоспособности паяльника

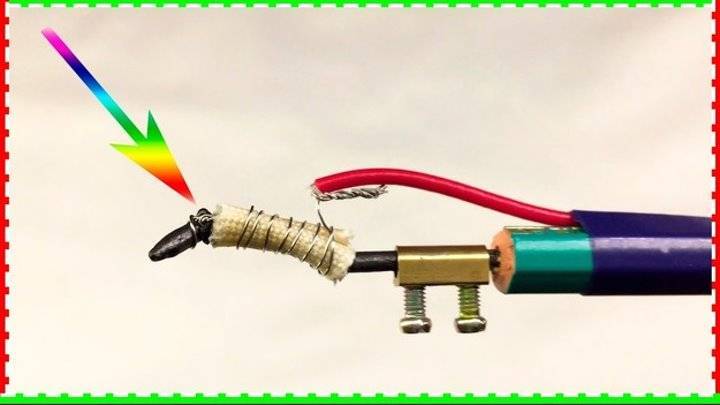

Если в процессе пайки паяльник перегревает жало или на способен его довести до нормальной температуры, то можно подкорректировать его работу изменением толщины медного провода, используемого для наконечника.

Более тонкий проводник будет быстрее разогреваться, а толстый — дольше служить.

Оптимальное поперечное сечение меди для наконечника — 2,5 мм кв. С этой величины и начинают испытания паяльника.

Заканчивая статью предлагаю по ее теме посмотреть полезный видеоролик по приемам пайки для новичков и не только владельца CHIP’n’BASS.

Полезные товары

- Искусственные рыболовные приманки

- Стержень-губка для чистки от ржавчины

- Питчер для бариста

Полезные сервисы и программы

- Курсы по дизайну

- Онлайн изучение английского языка с репетитором или самостоятельно

Физические показатели

Первый значимый параметр паяльного устройства — его мощность. Если владелец планирует пользоваться им в бытовых нуждах, например, при пайке электроники, достаточно мощности в 30 Вт и меньше. Для работы с толстыми проводами не обойтись без прибора в 100-150 Вт.

Также учитывается степень нагрева паяльника. В профессиональных устройствах температура может достигать 400 °С, зачастую такой нагрев не требуется и хватает 100-300 °С.

Тип жала — следующий параметр: игла, конус и т. д. Определенная форма подходит для соответствующих целей. К дополнительным возможностям покупного или самодельного инструмента можно отнести наличие сменных стержней.

Почему станок эффективнее дрели

Как правило, в домашних условиях при необходимости сверления отверстий используют ручную или электрическую дрель. Использование этих инструментов оправдано только в том случае, если нет особых требований к точности высверливаемого отверстия.

При попытке высверливания отверстий дрелью сверло может сместиться в сторону, в результате чего получится либо брак, либо изделие невысокого качества. Выполнить глубокое отверстие в строго вертикальном или строго горизонтальном направлении без станка вообще невозможно.

Очень трудно высверлить в каком-либо материале не сквозную дырку, а отверстие на заданную глубину (глухое отверстие) с применением дрели, так как этот инструмент не предусматривает использование в ходе сверления линейки. Сверлильный станок очень легко справится с подобной задачей.

При работе с мягкими материалами, такими как дерево или пластмасса, станок можно использовать для создания фрезерованных отверстий или выемок. Выполнить подобные операции дрелью невозможно.

Сборка комплекта на жалах Hakko

Простая паяльная станция, а точнее комплекты для ее сборки на специальных жалах Hakko, популярные на торговой площадке Алиэкспресс. На сайтах продавцов также есть инструкция и схема соединений. Пользователю останется только найти корпус и соединить детали.

Особенность установки — инновационные жала HAKKO T12 которые чрезвычайно быстро разогреваются и не прогорают.

Потребуется выключатель, разъем для питающего шнура тип AS-Евровилка. Эти элементы могут быть в комплекте или же их можно заказать вместе с основными частями. На лицевую сторону выносятся разъемы для паяльника, пульт управление температурой и иными параметрами.

На плате дорожка («test») для управления настройками не соединенная, для доступа к регулировке ее контакты надо спаять.

В настройках есть возможность выставлять шаг регулировки t°, делать ее программную калибровку. Такая функция доступная прямо в процессе работы паяльника — реж. Р10, Р11. Как это сделать: нажать на энкодер, удерживать его пару сек., перейдем в Р10, затем кратковременным нажимом меняем шаг (сотни, десятки, единицы). Поворачивая ручку, меняем значение, потом снова жмем и пару сек. держим селектор энкодера — настройка сохраняется и совершается переход в Р11 и так далее. А двухсекундное нажатие возвращает в рабочий режим.

Если зажать включатель энкодера и подавать питание к контроллеру, то попадем в более объемное меню:

Блок питания надо докупить отдельно, хватит на 24 В, в зависимости от значения, на которое рассчитан паяльник. Можно обойтись и внешним БП 24 В, выдающим до 4 А.

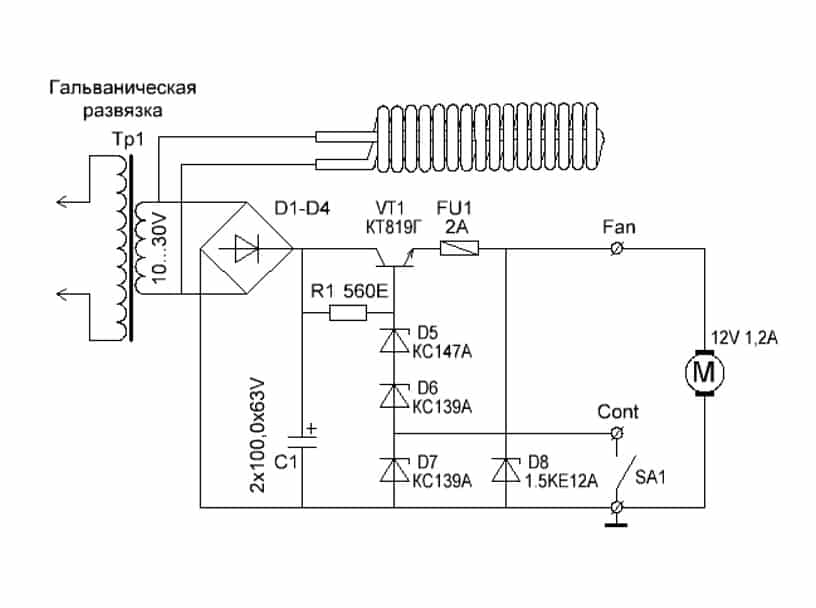

БП можно создать и самостоятельно из следующего:

- понижающий советский трансформатор;

- готовая сборка с диодным мостом KBPC5019;

- сетевые фильтры, они же электролитические конденсаторы для сглаживания пульсаций;

- три параллельно соединенных полевых транзистора IRF730;

- микросхема LM317;

- радиатор охлаждения, вентилятор, подключенный через свой диодный мост.

Напряжение в нашем случае подается на управляющую плату (24.4 В). Опишем, как работает схема. На трансформатор идет напряжение от сети (220 В, 50 Гц), понижается им до 28 В. Выпрямляется диодным мостом, фильтруется конденсаторами, значение возрастает до 35 В. Далее, подается на плату регулировки из полевых транзисторов на основе микросхемы lm317. Подстраиваем подстроечным резистором, получаем 24.4 В постоянного напряжение, которое и запитывает установку.

Использование зажигалки

Этот мини-паяльник можно собрать в кратчайшие сроки. Его основой будет газовая зажигалка с пьезоэлементом, также понадобится малярный скотч и толстая медная проволока (её толщина должна быть от 1 до 3 мм).

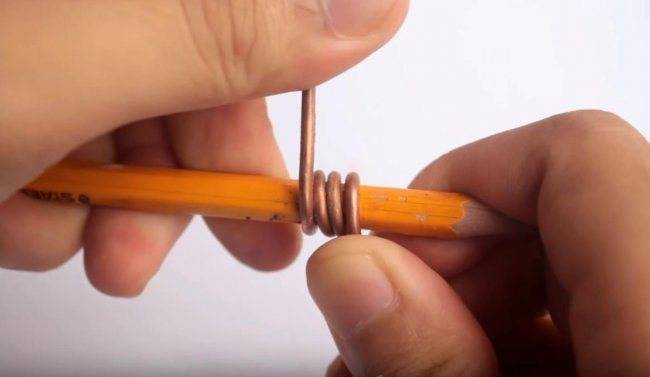

Создание мини-паяльника в данном случае начинается с обматывания проволоки вокруг карандаша или другого подобного предмета. Необходимо сделать 5 витков подряд, после чего можно вытащить карандаш.

Далее, с удобной стороны, примерно в двух сантиметрах от витков проволока загибается таким образом, чтобы получился прямой угол. А с другой стороны на том же расстоянии от витков проволока просто отрезается.

Прямой конец получившегося медного элемента нужно обработать, допустим, при помощи наждачной бумаги, чтобы он был острым, как иголка. Именно этот конец будет жалом самодельного мини-паяльника.

Потом надо примерить, как этот провод будет сочетаться с зажигалкой. Конец проволоки в виде прямого угла должен располагаться ниже, а витковая часть вместе с жалом должна находиться непосредственно над отверстием, из которого выходит пламя.

Теперь надо изолировать зажигалку при помощи скотча, то есть обмотать её в месте крепления к проволоке от 5 до 7 раз.

Затем проволоку устанавливают на своё место и снова обматывают всю конструкцию скотчем. Готово! Мини-паяльник из обычной зажигалки хорош тем, что не требует подсоединения к батарейкам или к электросети.

Для пайки подобным мини-паяльником лучше выбирать трубчатый припой с флюсом в сердцевине. И в процессе работы не стоит держать зажигалку в режиме горения больше пяти секунд, иначе внутренний нажимной механизм может расплавиться.

Порядок действия по сборке паяльника

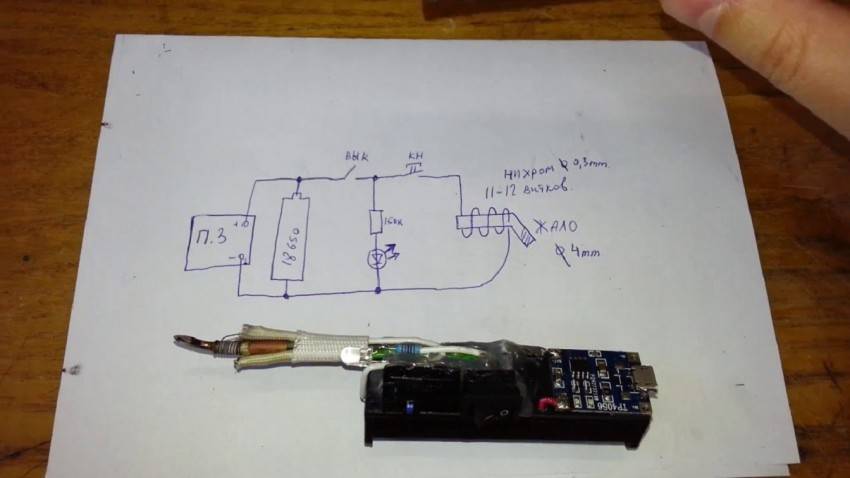

Вы подготовили инструменты и материалы! Теперь остаётся придерживаться примерного порядка действий, и тогда вы можете собрать самодельный паяльник на 12 Вольт без особого труда.

- Берём медную проволоку и изготавливаем жало. Учтите, что один конец проволоки необходимо заточить под углом в 45 градусов. Хотя это требование необязательно, но все равно лучше заточить под любой угол один конец рабочей медной проволоки. Конец проволоки залуживаем.

- Замешиваем рабочую изоляционную массу на основе талька и силикатного клея. Главное, добиться тестообразной формы вещества. Помните, все это время вам придётся бороться с липкостью рук, посыпая при этом порошком и вытирая руки ветошью.

- Готовое жало необходимо плотно окутать медной фольгой, при этом необходимо оставить около 10 мм конструкции полностью свободным.

- Сверху конструкции медной фольги посыпаем изолирующим материалом на основе талька. В данном случае вам придётся использовать источник тепла для подсушивания. Температура разогрева при этом должна быть от 100 до 150 градусов.

- Берём нихромовую нить, наматываем конструкцию спирали. Все витки должны прилагаться как можно плотно, при этом один конец витка должен иметь свободный размер 30 мм (т.н. прямой виток), а второй виток- 60 мм (условный размер заворотного витка).

- Покрываем обмотку электроизолирующей рабочей смесью. Точно также необходимо просушить на источником тепла – газовая или электрическая печь.

- Готовый длинный конец укладываем в трубку, но таким образом соблюдая расстояние на максимальном размере между ним и прямым, при этом примерное расстояние составит диаметру конструкции. После этого потребуется дополнительная обмазка и дополнительный рабочий процесс запекания.

- Теперь вмонтированное в трубку жало готово как полноценный нагревательный элемент.

- У вас остаются торчащие по обоим концам остатки нихромовой проволоки. Точно также обрабатываем аналогичным изолирующим составом примерно до половины размера. Сушим проволоку над печью. Контролируем так, чтобы остатки мест обработки полностью были покрыты изолирующим составом. В ряде случаев этот процесс придётся проделать несколько раз, но в целях безопасности лучше всего сделайте полную изоляцию остатков нихромовой нити.

- Производим сбор корпуса паяльника. Протягиваем рабочий шнур через отверстие в рукоятке. Производим соединение с концов необработанного нихрома с оголёнными частями шнура. После этого изолируем места соединения тальком с синтетическим клеем по проверенной технологии свыше.

- На подготовленный нагревательный элемент надеваем кожух. Один рабочий конец кожуха, должен технологически входить в конструкцию ручки рукоятки, второй компонент кожуха рекомендуется закрепить металлическими приспособлениями, в виде колпачка с отверстиями, который должен полностью исключить соприкасаемость контакта, с медной начинкой встроенного компонента нашего нагревательного прибора. При необходимости можно ограничиться только хомутом.

Из канцелярских ручек и резисторов

Простейший мини паяльник 5, 24, 12 В в домашних условиях своими руками можно сделать из корпусов ручек для письма и старых резисторов меньшего размера.

Детали:

- резистор, в данном варианте — это МЛТ 0.5–2 Вт, 10 Ом;

- корпус ручки;

- двусторонний текстолит;

- проволока (потребуется два вида): медь, ∅ 1 мм. Можно смотать со старых дросселей, трансформаторов, взять из жил для проводки, из устройств питания бытовых приборов;

- сталь или медь, ∅ 0.8 мм;

кабель для подсоединения к сети (с вилкой, от б/у приборов).

Этапы, как сделать мини паяльник:

- Ободрать резистор от краски.

- Из детали торчит 2 проволоки: одну срезают, сверлят там отверстие под ∅ 1 мм жилу. Проволока должна изолироваться от чашечки, для чего делают раззенковку сверлом потолще. На верхушке указанной части треугольным надфилем делают маленький пропил под проволоку, стальной провод изгибают, делают кольцо под него. Если провод медный, то делают закрутку пассатижами. Описанная в этом пункте проволока без изоляции.

- Из текстолита выпиливаем (лобзиком) маленькую форму «Т» с площадками для пайки контактов кабеля питания на одном конце. Можно обойтись и без нее: просто сделать скрутку проволоки с проводами, заизолировать ее и прикрепить к ручке суперклеем. Зазор между нагревателем и ручкой — около 6 см, чтобы избежать плавления пластмассы.

- Собирают все части.

- Устанавливают жало. Чтобы не прожгло корпус, делают защитную прослойку из кусочка слюды, керамики на задней стенке.

- Самоделку подключают (скручивают провода или вставляют их в штекер) к БП не выше 1 А и 15 В.

Переделка старого паяльника

Старый паяльник 220 в можно переделать на 12 вольтовый НП. Для этого поступают следующим образом:

- На корпусе отвинчивают два винта и извлекают жало.

- Снимают ручку и разнимают скрутки проводов сетевого шнура и нагревателя.

- Поддев ножом втулку, вынимают из корпуса нагревательный элемент.

- Снимают термополотно, слюдяные оболочки, сматывают два слоя нихромовой нити. Впоследствии понадобится нагревательная проволока только верхнего слоя.

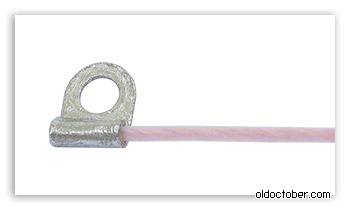

- На переднем торце трубки (со стороны жала) закрепляют кольцом медную проволочку, один конец которой скручивают с нихромовой нитью.

- На трубку наматывают нагревательную спираль, конец которой скручивают с другим отрезком медной проволоки.

- Спираль закрывают слюдяной оболочкой.

- Пригибают к трубке передний медный провод и покрывают стержень вторым слоем слюды.

- Выводы медных проводов соединяют с сетевым шнуром.

- Нагревательный элемент оборачивают термополотном и вставляют его в кожух паяльника.

- Вставляют жало и фиксируют его винтами.

- С другой стороны одевают рукоятку.

- Вилку шнура можно удалить. Вместо неё присоединить контактный разъём, соответствующий гнёздам блока питания.

- 12 вольтовый паяльник готов к работе.

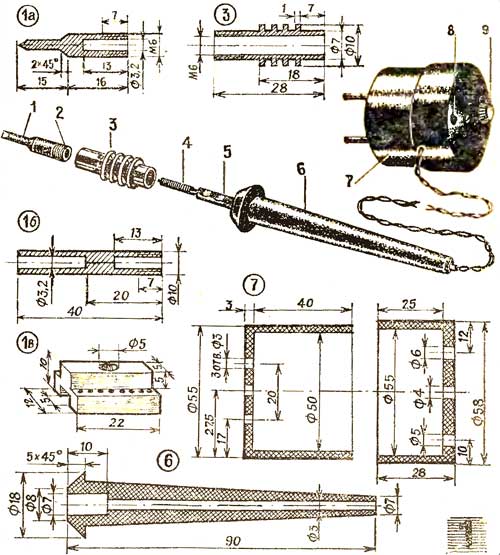

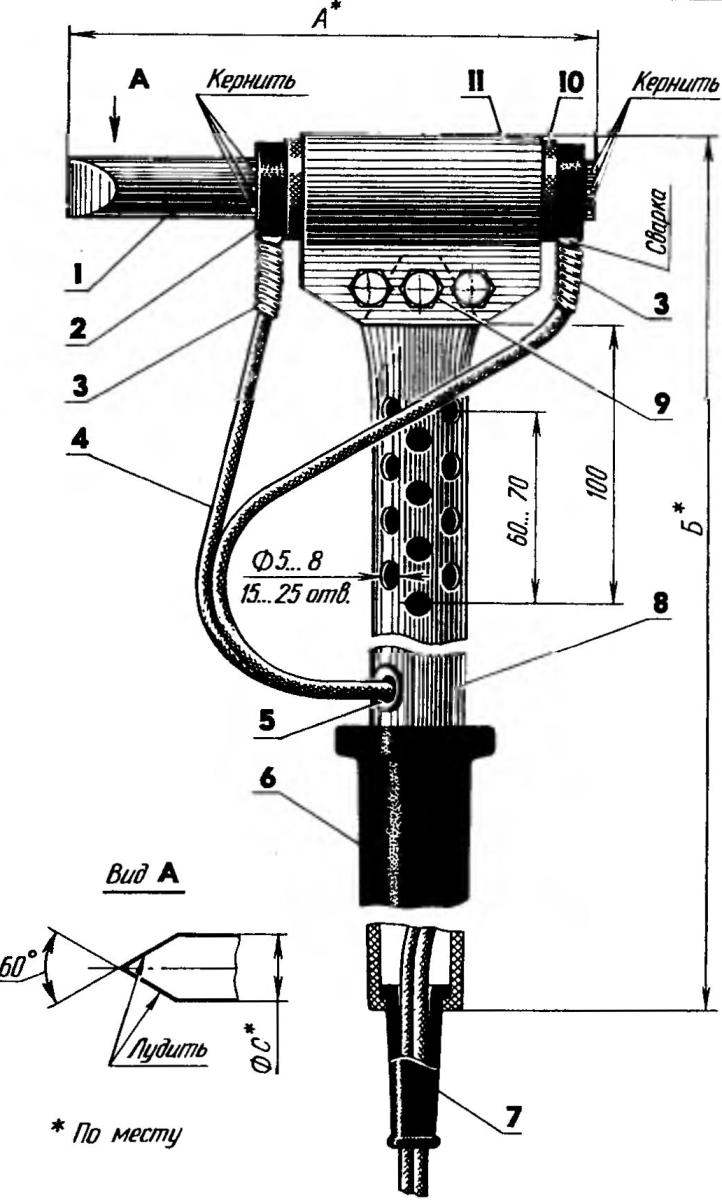

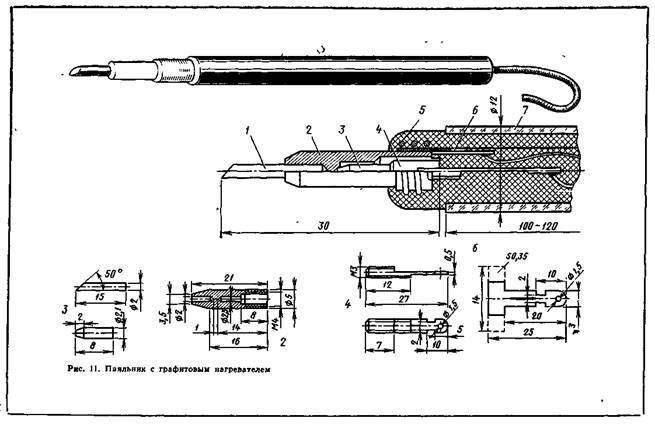

Деталировка

За основу конструкции паяльника был взят обычный стальной винт М3. В нём было просверлено два отверстия: одно для жала, а другое для шарика фиксирующего это самое жало. Диаметр второго отверстия чуть меньше диаметра шарика и в нём сделана зенковка. Также, небольшая зенковка сделана в гайке для того, чтобы она могла прижать шарик. Алюминиевая трубка позаимствована у мощного резистора. Жало изготовлено из медного обмоточного провода.

Со стороны торцевой части, нагреватель изолирован шайбами из стеклолакоткани.

Шайбы вырублены из стеклолакоткани с помощью пробойников, изготовленных из секций поломанной телескопической антенны.

На этом чертеже изображены: кронштейн крепления нагревательного элемента и тепловой экран, защищающий ручку паяльника от перегрева. Кронштейн выгнут с помощью круглогубцев из неотпущенной пружинной стали диаметром 0,8мм.

Тепловой экран вырезан из стеклотекстолита толщиной 2мм с помощью

Вместе с кронштейном к тепловому экрану приклёпан лепесток, в котором зажат провод заземления. Для заземления и питания я использовал провод во фторопластовой изоляции марки МГТФ.

Ручка паяльника изготовлена из ручки от пришедшей в негодность кисточки. Она отшлифована наждачной бумагой и покрыта лаком.

Для фиксации кабеля в ручке паяльника использован вот такой самодельный узел. Сначала в пустотелой заклёпке была нарезана резьба, а потом заклёпка вклеена в деревянную ручку. В заклёпку вкручен стопорный винт М4, который и фиксирует кабель.

Из пустотелых заклёпок меньшего диаметра изготовлены резьбовые втулки для крепления теплового экрана. В этих втулках нарезана резьбу М1,6 и они тоже вклеены в отверстия ручки.

И наконец, в заднюю часть ручки вклеена пружина, которая была изъята из шариковой ручки. Эта пружина защищает кабель паяльника от излома.

Провода заземления и питания продеты в эластичный кембрик. Кабель увенчала известная многим радиолюбителям приборная вилка «ВД-1». В основное отверстие вилки, преднезначенное для кабеля, запрессовано гнездо заземления, а кабель питания выведен в отверстие, просверленное дополнительно.

Как видите, размеры паяльника мало чем отличаются от размеров обычной авторучки.

В паяльнике используется самодельный нагревательный элемент длиной 6,5мм и мощностью около 7 Ватт. Питается паяльник от регулируемого блока питания, напряжением 0…18 Вольт. Температура жала может достигать 280°С

Вариант №2 – Новый взгляд на шариковую ручку

С одной стороны, оригинальная, а с другой – вполне простая вариация самодельного прибора. Мы снова-таки берём источник сопротивления, только в этот раз нам понадобится не ПЭВ-резистор (как для первого типа изделия), а МЛТ. Рекомендуемые параметры: R=10 Ом, P=0.5 Вт.

Кроме него, нужно подготовить:

- шариковую ручку (подойдёт самая обычная);

- текстолитовую пластину (2-стороннюю);

- проволоку из меди (1 мм в диаметре);

- проволоку из стали (максимальный диаметр – 0,8 мм). Материал должен иметь оптимальную мягкость – не деформироваться сам

- по себе, но при этом, чтобы ему с помощью усилия можно было придать нужную форму;

- проводки для подведения электричества.

Процесс изготовления поэтапно:

Убираем лакокрасочное покрытие с внешней стороны резистора. Если покрытие не хочет сниматься, слегка нагреваем резистор.

Срезаем проволоку с одной стороны цилиндрической части резистора и проделываем вместо неё отверстие для нашего медного прута.

Выгибаем проволоку из стали так, чтобы она получила форму ручки. Создаём крепёжный участок с кольцом, диаметром, аналогичным тому, что мы выпилили на чашке. Из текстолитовой пластины вырезаем плату (пример внешнего вида показан на снимке).

Собираем конструкцию. Помещаем тонкое жало на подготовленный участок. При помощи специального материала (керамического) между жалом и тыльной частью резистора, формируем защитную прослойку. Это – необходимая мера, для того чтобы избежать риска прожигания детали.

Подключаем наш прибор к системе питания. Допустимые параметры: I=1 А, U=15 В.

Опять-таки, способ вполне доступный для реализации простому любителю. «Ингредиенты» можно достать из старой техники. При этом такие виды и комплектации самодельных паяльников без проблем смогут выпаивать детали поверхностного монтажа из стандартных печатных плат.

Мощность нагрева паяльников

Мощностью электрические паяльники бывают 12, 20, 40, 60, 100 Вт и больше. И это тоже не случайно. Для того, чтобы припой при пайке хорошо растекался по поверхностям спаиваемый деталей, их нужно прогреть до температуры чуть большей, чем температура плавления припоя. При контакте с деталью тепло передается от жала к детали и температура жала падает. Если диаметр жала паяльника не достаточный или мощность нагревательного элемента мала, то отдав тепло, жало не сможет нагреться до заданной температуры, и паять будет невозможно. В лучшем случае получится рыхлая и не прочная пайка.

Более мощным паяльником можно паять маленькие детали, но возникает проблема недоступности к месту пайки. Как, например, запаять в печатную плату микросхему с шагом ножек 1,25 мм жалом паяльника размером в 5 мм? Правда есть выход, на такое жало навивают несколько витков медного провода диаметром 1мм и концом уже этого провода паяют. Но громоздкость паяльника делают работу практически не выполнимой. Есть и еще одно ограничение. При большой мощности, паяльник быстро прогреет элемент, а многие радиодетали не допускают нагрева выше 70˚С и по этому, допустимое время их пайки составляет не более 3 секунд. Это диоды, транзисторы, микросхемы.

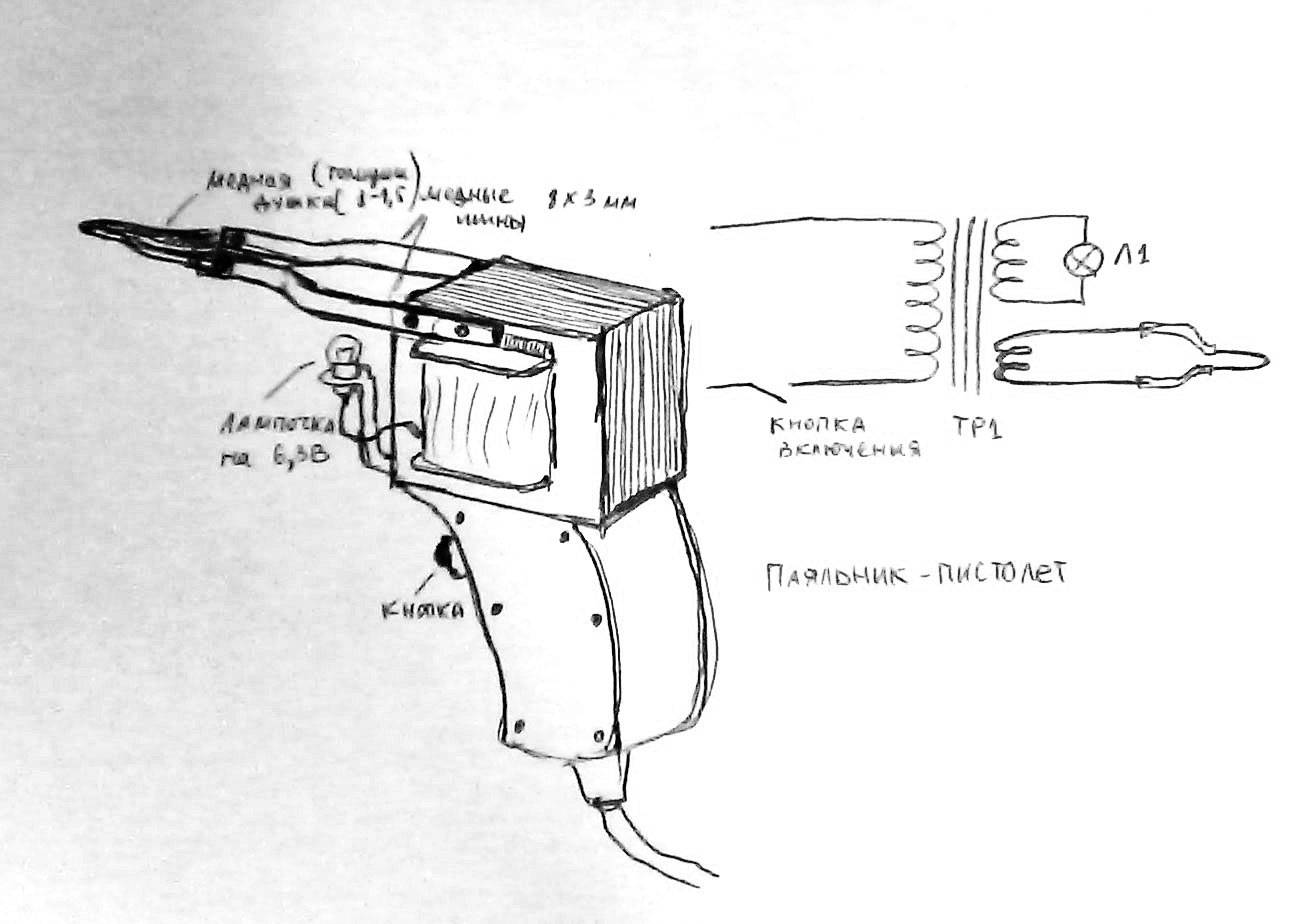

Как сделать импульсный паяльник своими руками

В принципе, все просто — берете понижающий трансформатор и на вторичную обмотку вешаете проволоку диаметром 1 — 2 мм. На первичной обмотке нужно установить кнопку, рассчитанную на работу с сетью 220 В. Делаете удобную ручку и крепите трансформатор. Готово!

Ниже я приведу несколько фотографий паяльников с кнопкой, чтобы была понятна их конструкция.

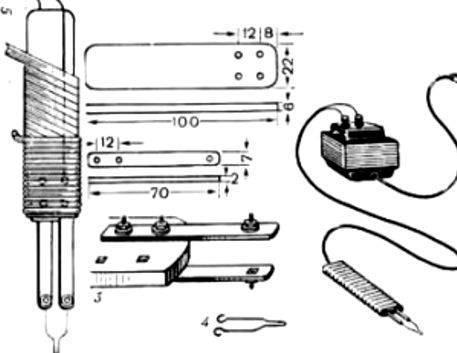

С советских времен известен паяльник «Момент», описанный в журнале «Радио» за 1978 год, № 6, стр. 41. Видео как он работает смотрите ниже.

Но не всегда нужен такой мощный паяльник. Для того чтобы собрать маломощный импульсный паяльник своими руками, необходимы:

- резистор типа МЛТ с сопротивлением 8 Ом и рассеиваемой мощностью 0,5-2 Ватта;

- полоска двухстороннего фольгированного текстолита 10х30 мм;

- стальная проволока толщиной 0,8 мм;

- медная проволока;

- корпус шариковой ручки;

- импульсный блок питания мощностью 12-15 Ватт и силой тока 1 Ампер.

Алгоритм действия для создания импульсного паяльника своими руками следующий:

- Первоначально нужно снять лак и краску с резистора. Для этого его нужно нагреть.

- Один из выводов следует обрезать при помощи надфиля или же лобзика. В открытом месте стоит просверлить отверстие диаметром 1,1 мм, достигнув внутренней полости.

- Второй вывод необходимо подключить к источнику питания. Он в итоге будет крепиться к ручке.

- Отверстие в корпусе резистора на конус нужно расширить, чтобы исключить контакт жала и внутренних стенок резистора. В этом место следует подсоединить второй провод к блоку питания.

- Стальная проволока должна быть согнута. В месте сгиба следует сделать кольцо диаметром таким же, что и размер резистора. Последний необходимо загнуть под прямым углом.

- Кольцо нужно залудить. Его необходимо надеть на резистор. После этого следует его припаять, чтобы концы стальной проволоки были направлены в ту же сторону, что и оставшийся вывод.

- Плату нужно вырезать из полоски текстолита. На широкой части с двух сторон должно быть две контактные площадки. Они предназначаются для припаивания концов проволоки и вывода в корпус ручки. На узкой стороне должна быть площадка для подпайки проводов от блока питания.

- Концы проволоки и вывод сопротивления должны быть припаяны к плате. С противоположной стороны необходимо присоединить провод от блока питания.

- Кусочек термостойкого изолятора должен быть плотно вставлен в отверстие резистора.

- Далее нужно медное жало вставить в отверстие. Его форму можно сделать совершенно произвольным.

- В конце достаточно всего лишь пропустить провода через корпус ручки. В него необходимо вставить плату и подсоединить к блоку питания.

Главная > Справочник > Сварка > Импульсный паяльник своими руками

Импульсные паяльники зарекомендовали себя как удобный, экономичный и безопасный инструмент радиомонтажника. Магазины предлагают множество моделей на любой вкус и кошелек.

Самостоятельное изготовление такого устройства может быть продиктовано не столько соображениями экономии, сколько жаждой познания и тягой к самореализации домашних мастеров. В этой статье мы расскажем об устройстве и особенностях импульсного паяльника и опишем несколько способов его самостоятельного изготовления.

Устройство из шариковой ручки

Как видно на фото мини паяльников, одним из популярных вариантов является инструмент, сделанный из шариковой ручки.

Вам понадобится: шариковая ручка, резистор, провода, кусок текстолита, проволока (медная и стальная), изоляционный материал.

Последовательность шагов:

- Очистите резистор, отрежьте ножку и сделайте отверстие в торце.

- Нарежьте резьбу на корпусе чашечки.

- Проволоку согните в кольцо.

- Изготовьте плату из текстолита и припаяйте к ней провода.

- Кольцо и проволоки припаяйте к резистору.

- Закрепите жало в подготовленном отверстии.

- Положите изоляцию;

- Возьмите ручку и поместите в ее корпус плату. Устройство готово к применению.

Делаем самодельный электропаяльник импульсного типа

Для изготовления импульсного паяльника своими руками есть две мотивационные причины:

- низкое качество заполонившей наш рынок китайской продукции;

- высокая стоимость паяльников таких известных брендов как: Blp, Ersa, HS, Intertool, Multisprint и т.д.

Сделать самодельный паяльник пистолет импульсного типа не так сложно, как может показаться. В качестве примера рассмотрим три варианта, начнем с самого простого.

Инструкция по изготовлению простейшего паяльника импульсного типа.

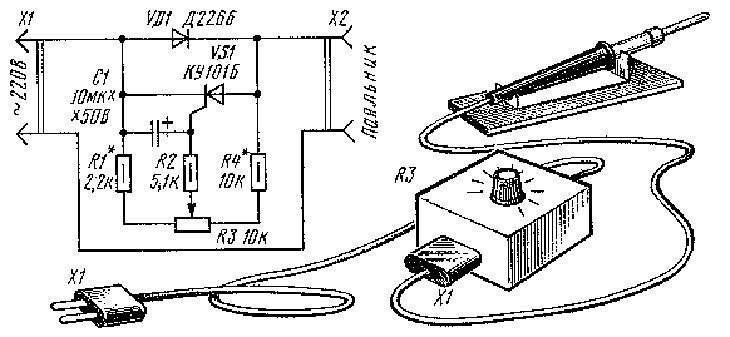

На рисунке ниже показана схема импульсного паяльника из маломощного трансформатора. К первичной обмотке подключается источник питания, к вторичной жало паяльника и лампа индикации работы. Простота исполнения обеспечивает высокую надежность, такому паяльнику нестрашны броски напряжения.

Схема простейшего паяльника

Такую реализацию имеют многие отечественные модели паяльников, например: Зубр, Сигма (Sigma) и Светозар. Как видите, все очень просто, нам понадобится только немного изменить обычный силовой трансформатор, который можно снять со старой электротехники. В первую очередь необходимо разобрать трансформатор и снять обмотку. Старайтесь делать это аккуратно, поскольку провод первичной обмотки нам еще пригодится.

Фото разобранного трансформатора

Уменьшаем размер катушки (чтобы поместилась вторичная обмотка)

Фото трансформатора с уменьшеной катушкой

При помощи специального станка или вручную наматываем первичную обмотку, она должна содержать 1300 витков (можно использовать смотанный провод). Вторичную обмотку делаем из одного витка медной шины (в нашем случае 7х3 мм).

Один виток медной шины

Для изоляции вторичной обмотки можно использовать термоусадку или стеклоткань.

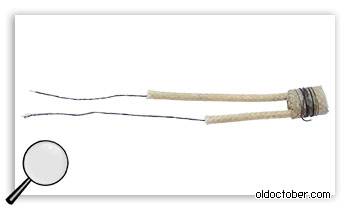

Фото вторичной обмотки изолированной стеклотканью

После того как трансформатор собран, можно приступить к изготовлению рукояти. Ее можно сделать из любого диэлектрика (в нашем случае использовалось дерево). Форма также непринципиальна, главное, чтобы она была удобной.

Видео: Импульсный паяльник своими руками.

Из медной проволоки диаметром 2-3 мм делаем жало и прикрепляем его на концы медной шины.

Фотография закрепленного жала

В результате мы получаем импульсный паяльник, надежность которого не уступает продукции Эпси, Toolex, Topex, ZD и других известных производителей, правда, в нашей модели отсутствует регулятор мощности.

Изображение готового паяльника

Перечислим основные материалы, которые нам понадобились для изготовления паяльника:

- силовой трансформатор;

- медная шина;

- медная проволока для жала;

- материал для рукояти.

Как видите, можно использовать практически подручные материалы, соответственно, собрать паяльник импульсного типа обойдется значительно дешевле, чем купить готовые модели NG, PK-SC, Rexant или RT, не говоря уже о профессиональных инструментах Weller и Stern.

Правда, у данной реализации есть серьезный недостаток – высокая потребляемая мощность. Поэтому рассмотрим более элегантные решения, позволяющие справиться с этой проблемой, в частности, изготовление импульсного паяльника на базе адаптера для галогенных ламп или из энергосберегающей лампы.

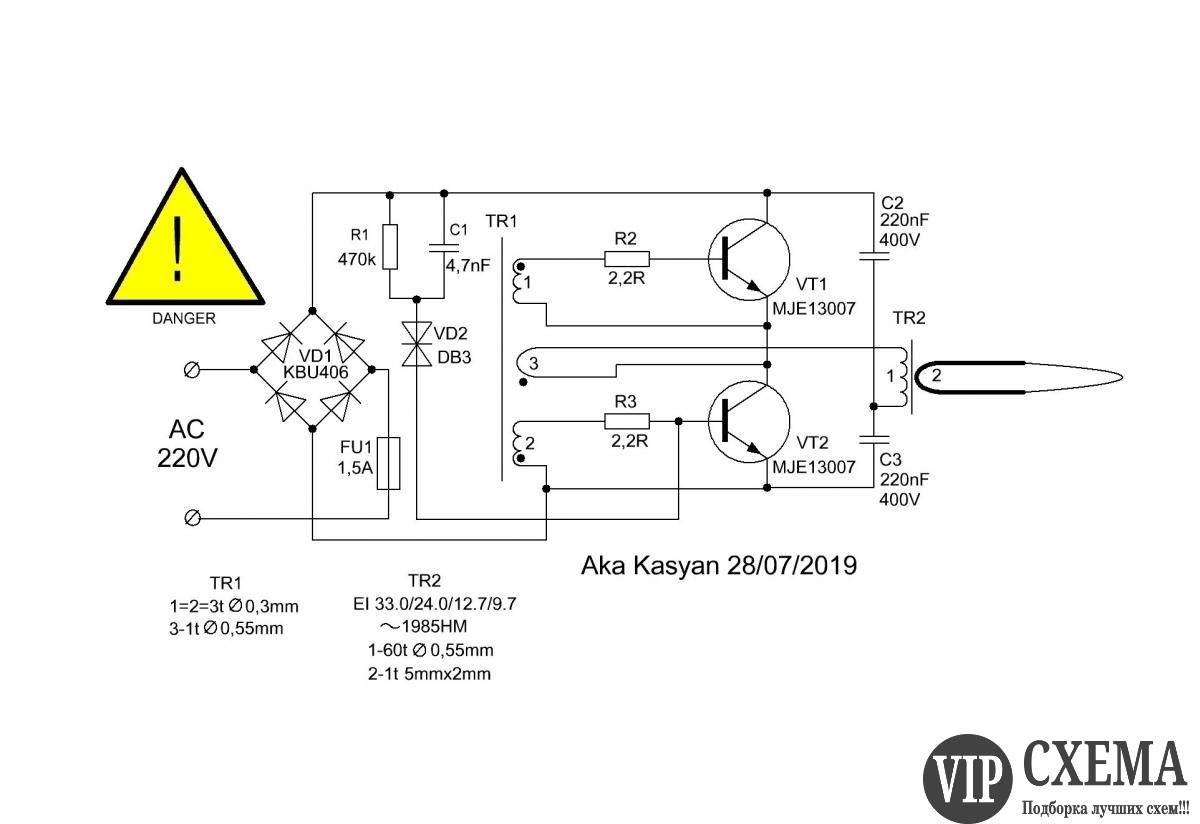

Стандартный адаптер необходимо незначительно переделать, а именно, добавить одну обмотку, на приведенной ниже схеме она обозначена 4.

Схема типичного адаптера

Обмотку можно сделать из одного-двух витков оплетки, снятой со стандартного телевизионного кабеля. Поскольку намотать ее, не разбирая трансформатор, будет проблематично, выпаиваем его.

Фото частично разобранного трансформатора

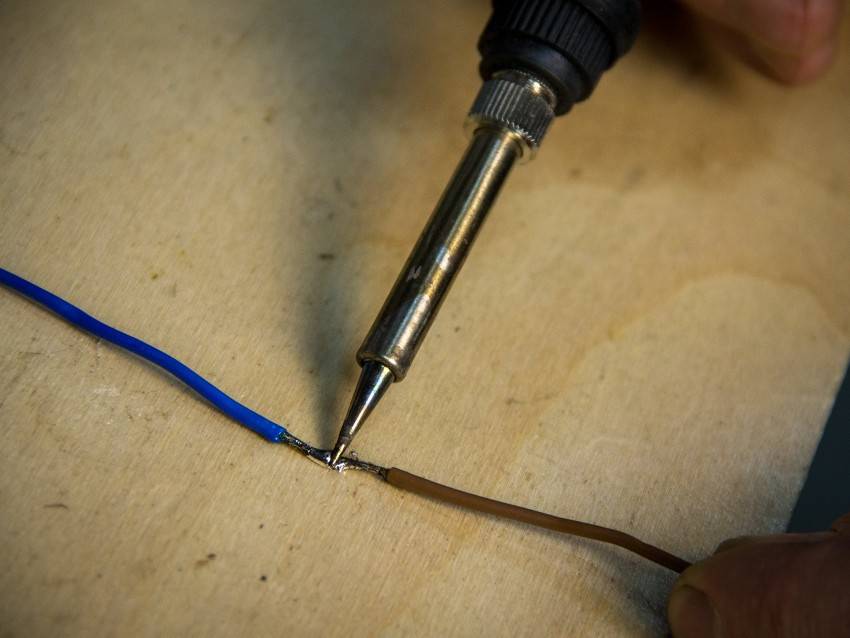

После добавления обмотки трансформатор устанавливается на место, а ее концы припаиваются к жалу.

Установка в корпус

В нашем случае использовался корпус и жало от сломанного паяльника неизвестного китайского производителя. В результате мы получаем паяльник с небольшой потребляемой мощностью. Единственный недостаток такого паяльника – нельзя регулировать мощность, но учитывая себестоимость, он — неплохая альтернатива Sting, Sturm и другим паяльникам известных брендов.