Отрицательные стороны

Наряду с положительными сторонами легирование сталей имеет и ряд характерных недостатков. К ним можно причислить следующие:

- В изделиях из легированных сталей наблюдается обратимая отпускная хрупкость второго рода.

- Сплавы класса высоколегированных включают остаточный аустенит, снижающий показатель твердости и сопротивляемости усталостным факторам.

- Склонность к образованию дендритных ликваций, что приводит к возникновению строчечных структур после прокатки или ковки. Для устранения эффекта применяется диффузионный отпуск.

- Такие стали склонны к образованию флокенов.

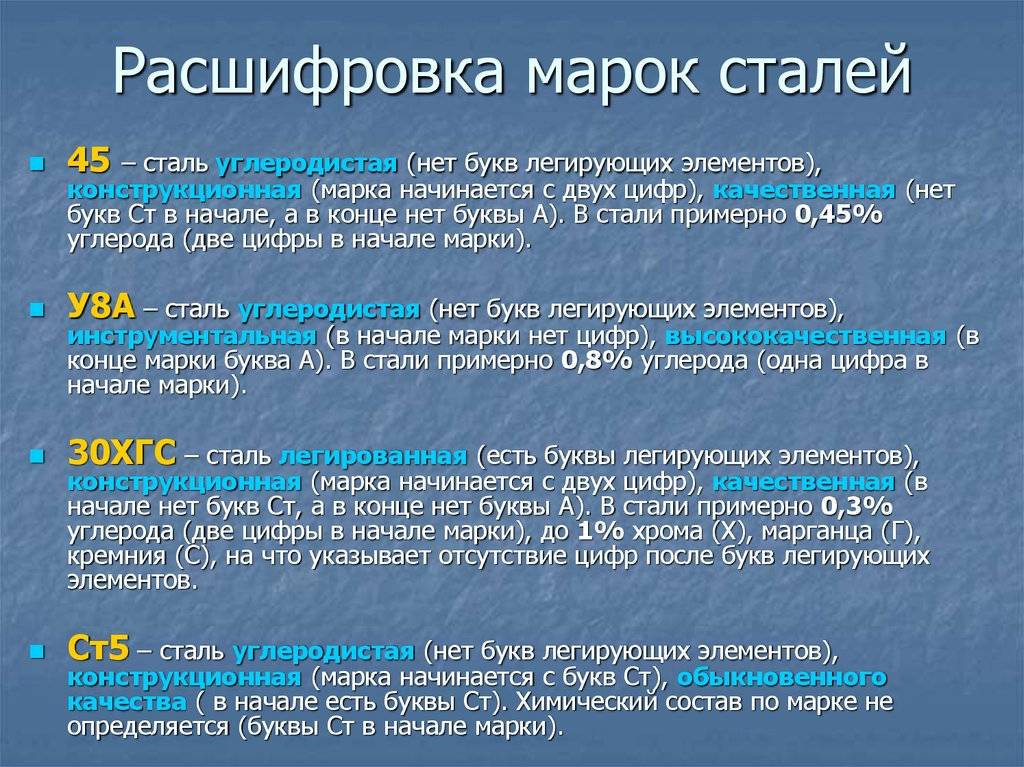

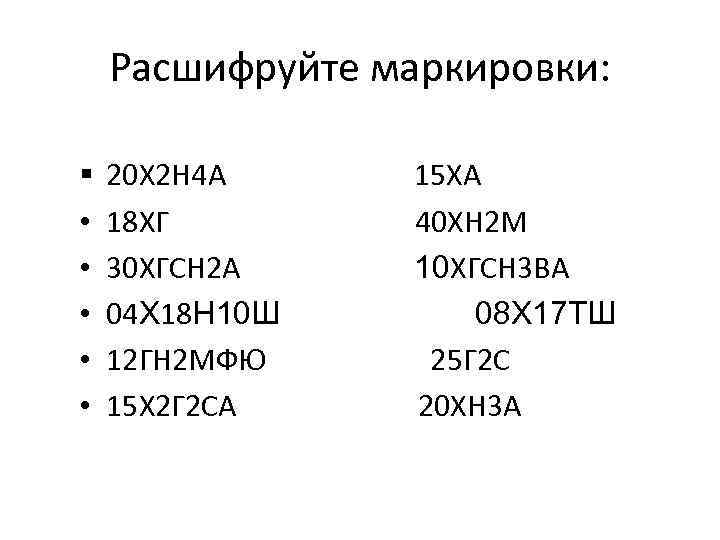

Расшифровка маркировок без справочника

Стандарты обозначения для различных сталей приняты на государственном уровне во времена СССР и действуют во многих странах постсоветского пространства до сих пор, они учитывают принятые в основном тогда же ГОСТы и сорта металла, индексы обозначения сплавов. Всего используется около полутора тысяч марок сталей с присвоенными им значениями. Марки металла обычно имеют определённый набор символов (иногда только цифр), которые помечают содержание в нём углерода, легирующих добавок и способ дополнительной обработки, такой как закаливание.

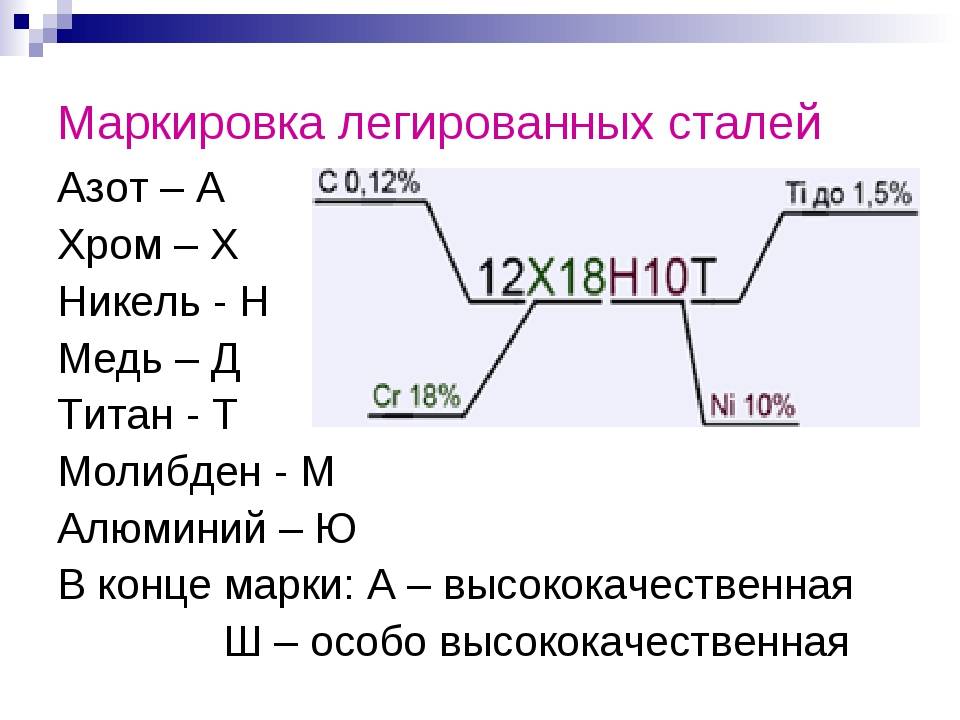

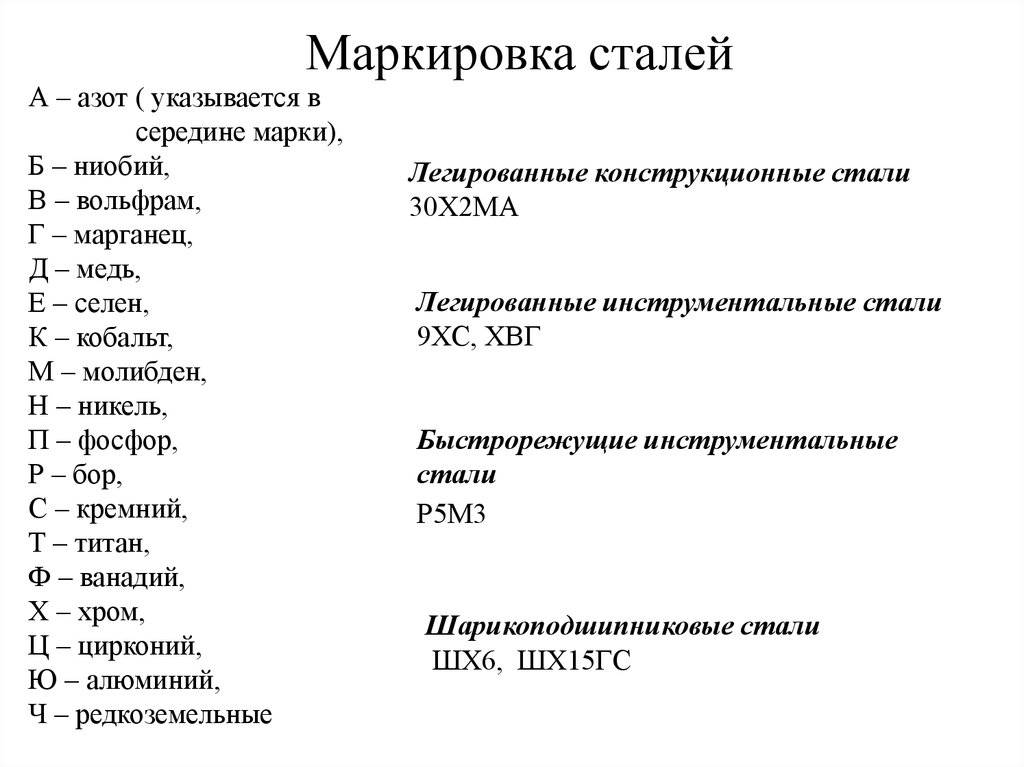

Для легированной стали установлена маркировка кириллицей основных элементов в её составе. Как можно заметить, они не всегда совпадают с русскоязычным названием элемента и это необходимо учесть, чтобы не допускать ошибок.

Индексы следующих элементов совпадают с первой буквой названия: азот, никель, хром, титан, кобальт, вольфрам, цирконий.

Не совпадают:

- С — кремний

- Д — Cu

- Б — Nb

- Г — Mn

- Е — Se

- Ф — V

- Ц — Zr

- Р -B

- Ю — Al

Буква «Ч» означает присутствие в рецептуре сплава редкоземельных металлов, придающих ему особые свойства. На практике марку с таким индексом можно встретить крайне редко.

В сложных случаях и для уточнения деталей обращаются к профессиональному справочнику «Марочник сталей и сплавов». Четвёртое издание с наиболее полным списком марок вышло в 2014 г.

Конструкционная сталь

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

C10E | 1.1121 | 1010 | |

10XГН1 | 10 ХГН1 | 1.5805 | — |

14 ХН3 М | 14 NiCrMo1-3-4 | 1.6657 | 9310 |

C15 Е | 1.1141 | 1015 | |

15 Г | С16 Е | 1.1148 | 1016 |

16 ХГ | 16 МnCr5 | 1.7131 | 5115 |

16XГР | 16Mn CrB5 | 1.7160 | — |

16 ХГН | 16NiCr4 | 1.5714 | — |

17 Г1 С | S235J2G4 | 1.0117 | — |

17 ХН3 | 15NiCr13 | 1.5752 | Е3310 |

18 ХГМ | 18CrMo4 | 1.7243 | 4120 |

18 Х2 Н2 М | 18CrNiMo7-6 | 1.6587 | — |

C22E | 1.1151 | 1020 | |

20 ХМ | 20MoCr3 | 1.7320 | 4118 |

20 ХГНМ | 20MoCr2-2 | 1.6523 | 8617 |

C25E | 1.1158 | 1025 | |

25 ХМ | 25CrMo4 | 1.7218 | 4130 |

28 Г | 28Mn6 | 1.1170 | 1330 |

C30E | 1.1178 | 1030 | |

34 Х | 34Cr4 | 1.7033 | 5130 |

34 Х2 Н2 М | 34CrNiMo6 | 1.6582 | 4340 |

C35E | 1.1181 | 1035 | |

36 ХНМ | 36CrNiMo4 | 1.6511 | 9840 |

36 Х2 Н4 МА | 36NiCrMo16 | 1.6773 | — |

C40E | 1.1186 | 1040 | |

42 ХМ | 42CrMo4 | 1.7225 | 4140 |

C45E | 1.1191 | 1045 | |

46 Х | 46Cr2 | 1.7006 | 5045 |

C50E | 1.1206 | 1050 | |

50 ХГФ | 50CrV4 | 1.8159 | 6150 |

Базовый сортамент нержавеющих марок стали

СНГ (ГОСТ) | Евронормы (EN) | Германия ( DIN) | США (AISI) |

03 Х17 Н13 М2 | 1.4404 | X2 CrNiMo 17-12-2 | 316 L |

03 Х17 Н14 М3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

03 Х18 Н11 | 1.4306 | X2 CrNi 19-11 | 304 L |

03 Х18 Н10 Т-У | 1.4541-MOD | — | — |

06 ХН28 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

06 Х18 Н11 | 1.4303 | X4 CrNi 18-11 | 305 L |

08 Х12 Т1 | 1.4512 | X6 CrTi 12 | 409 |

08 Х13 | 1.4000 | Х6 Cr 13 | 410S |

08 Х17 Н13 М2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

08 Х17 Н13 М2 Т | 1.4571 | Х6 CrNiMoTi 17-12-2 | 316Ti |

08 Х17 Т | 1.4510 | Х6 СrTi 17 | 430Ti |

08 Х18 Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

08 Х18 Н12 Т | 1.4541 | Х6 CrNiTi 18-10 | 321 |

10 Х23 Н18 | 1.4842 | X12 CrNi 25-20 | 310S |

10X13 | 1.4006 | X10 Cr13 | 410 |

12 Х18 Н10 Т | 1.4878 | X12 CrNiTi 18-9 | — |

12 Х18 Н9 | — | — | 302 |

15 Х5 М | 1.7362 | Х12 СrMo 5 | 501 |

15 Х25 Т | 1.4746 | Х8 CrTi 25 | — |

20X13 | 1.4021 | Х20 Cr 13 | 420 |

20 Х17 Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

20 Х23 Н13 | 1.4833 | X7 CrNi 23-14 | 309 |

20 Х23 Н18 | 1.4843 | X16 CrNi 25-20 | 310 |

20 Х25 Н20 С2 | 1.4841 | X56 CrNiSi 25-20 | 314 |

03 Х18 АН11 | 1.4311 | X2 CrNiN 18-10 | 304LN |

03 Х19 Н13 М3 | 1.4438 | X2 18-5-4 | 317L |

03 Х23 Н6 | 1.4362 | X2 CrNiN 23-4 | — |

02 Х18 М2 БТ | 1.4521 | X2 CrMoTi 18-2 | 444 |

02 Х28 Н30 МДБ | 1.4563 | X1 NiCrMoCu 31-27-4 | — |

03 Х17 Н13 АМ3 | 1.4429 | X2 CrNiMoN 17-13-3 | 316LN |

03 Х22 Н5 АМ2 | 1.4462 | X2 CrNiMoN 22-5-3 | — |

03 Х24 Н13 Г2 С | 1.4332 | Х2 CrNi 24-12 | 309L |

08 Х16 Н13 М2 Б | 1.4580 | X1 CrNiMoNb 17-12-2 | 316 Сd |

08 Х18 Н12 Б | 1.4550 | X6 CrNiNb 18-10 | 347 |

08 Х18 Н14 М2 Б | 1.4583 Х10 CrNiMoNb | Х10 CrNiMoNb 18-12 | 318 |

08X19AH9 | — | — | 304N |

08X19H13M3 | 1.4449 | X5 CrNiMo 17-13 | 317 |

08X20H11 | 1.4331 | X2 CrNi 21-10 | 308 |

08X20H20TЮ | 1.4847 | X8 СrNiAlTi 20-20 | 334 |

08X25H4M2 | 1.4460 | X3 CrnImOn 27-5-2 | 329 |

08X23H13 | — | — | 309S |

09X17H7 Ю | 1.4568 | X7 CrNiAl 17-7 | 631 |

1X16H13M2 Б | 1.4580 | Х6 CrNiMoNb 17-12-2 | 316Cd |

10X13 СЮ | 1.4724 | Х10 CrAlSi 13 | 405 |

12X15 | 1.4001 | X7 Cr 14 | 429 |

12X17 | 1.4016 | X6 Cr17 | 430 |

12X17M | 1.4113 | X6 CrMo 17-1 | 434 |

12X17MБ | 1.4522 | Х2 СrMoNb | 436 |

12X18H12 | 1.3955 | GX12 CrNi 18-11 | 305 |

12X17 Г9 АН4 | 1.4373 | Х12 CrMnNiN 18-9-5 | 202 |

15X9M | 1.7386 | X12 CrMo 9-1 | 504 |

15X12 | — | — | 403 |

15X13H2 | — | — | 414 |

15X17H7 | 1.4310 | X12 CrNi 17-7 | 301 |

Подшипниковая сталь

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

ШХ4 | 100Cr2 | 1.3501 | 50100 |

ШХ15 | 100Cr6 | 1.3505 | 52100 |

ШХ15 СГ | 100CrMn6 | 1.3520 | A 485 (2) |

ШХ20 М | 100CrMo7 | 1.3537 | A 485 (3) |

Рессорно-пружинная сталь

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

38 С2 А | 38Si7 | 1.5023 | — |

50 ХГФА | 50CrV4 | 1.8159 | 6150 |

52 ХГМФА | 51CrMoV4 | 1.7701 | — |

55 ХС2 А | 54SICr6 | 1.7102 | — |

55 ХГА | 55Cr3 | 1.7176 | 5147 |

60 С2 ХГА | 60SiCR7 | 1.7108 | 9262 |

Теплоустойчивая сталь

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

10 Х2 М | 10CrMo9-10 | 1.7380 | F22 |

13 ХМ | 13CrMo4-4 | 1.7335 | F12 |

14 ХМФ | 14MoV6-3 | 1.7715 | — |

15 М | 15Mo3 | 1.5415 | F1 |

17 Г | 17Mn4 | 1.0481 | — |

C22.8 | 1.0460 | — | |

20 Г | 20Mn5 | 1.1133 | — |

20 Х11 МНФ | X20CrMoV12-1 | 1.4922 | — |

Нержавеющая сталь – как отдельная разновидности сплава

Главным врагом, а также фактором, который способен в разы уменьшить эксплуатационный срок является ржавчина (коррозия). Она разрушает металлические изделия внешне, но после проникновения внутрь, за несколько лет способно полностью деформировать металлургический продукт. Исходя из этого, более 20 лет назад была изготовлена первая деталь из нержавеющей стали (еще называют коррозийно-стойкой).

Продукцию, изготовленную из нержавейки можно эксплуатировать в среде с высокой влажностью, а также при очень высоких температурах (до 500 градусов). Она практически не деформируется и коррозия не оказывает на нее влияния. Из этого сплава изготавливают мерительные и режущие инструменты, посуду и столовые приборы, детали для автомобилей и т.д.

Легированные стали

|  |  |

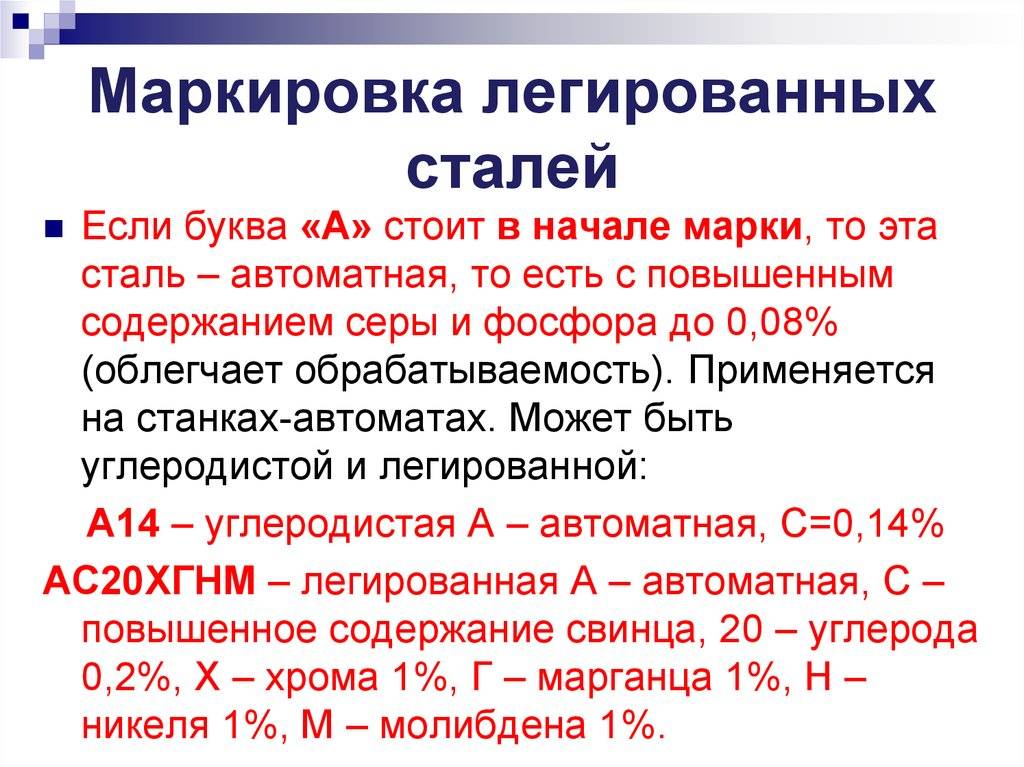

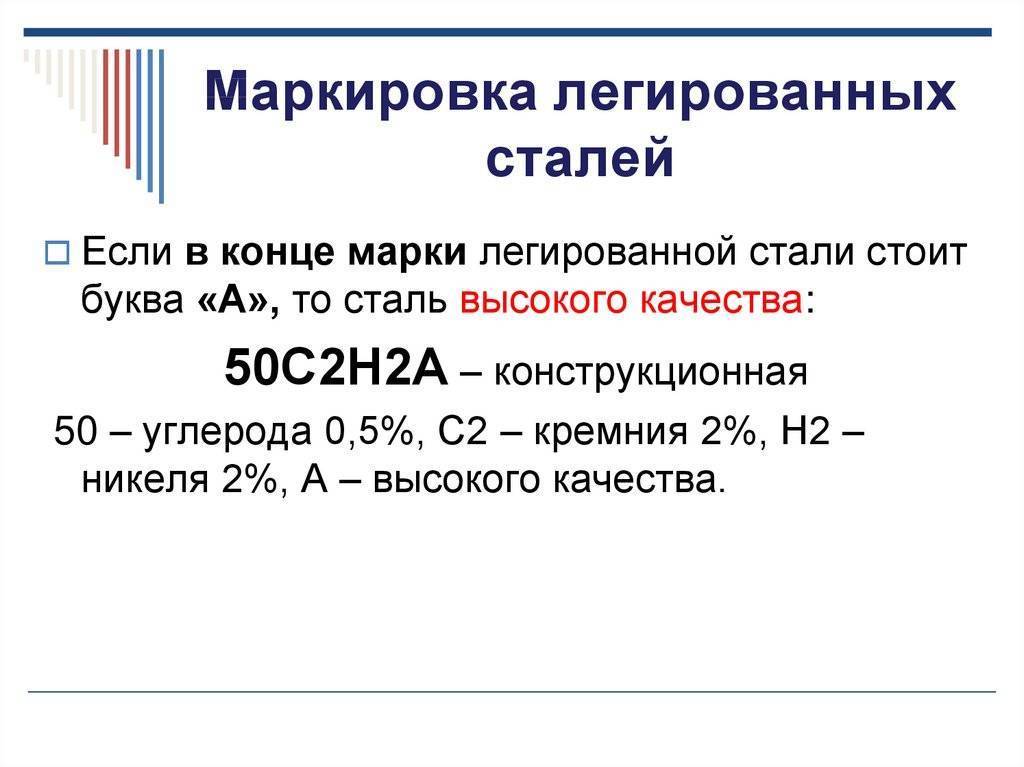

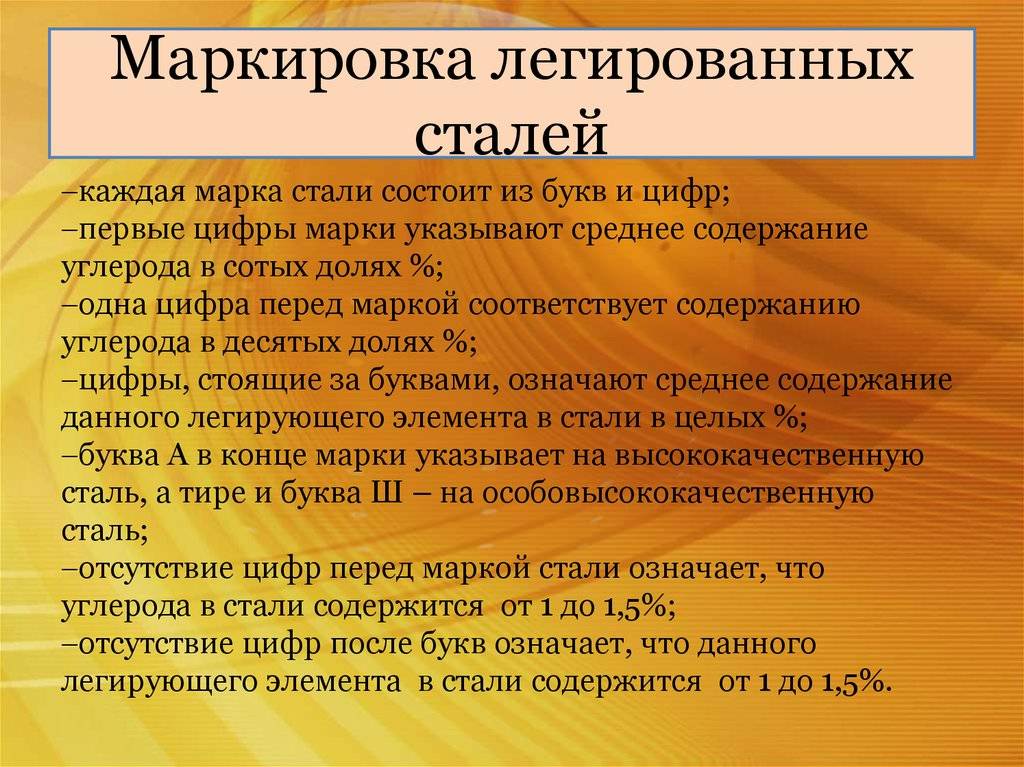

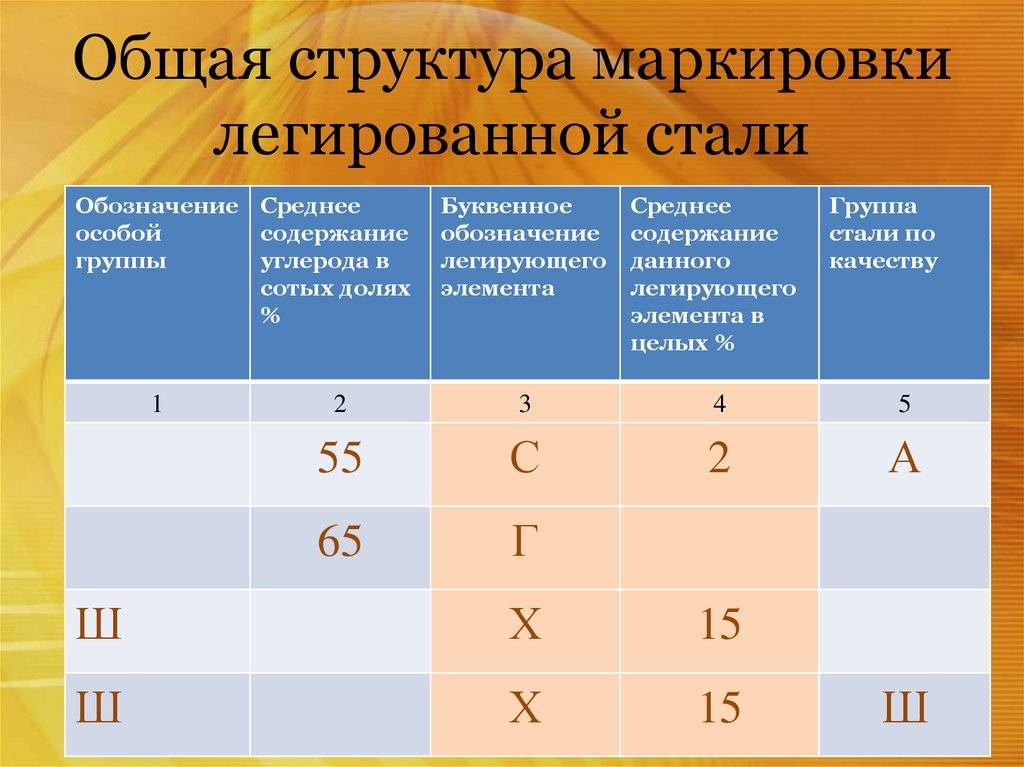

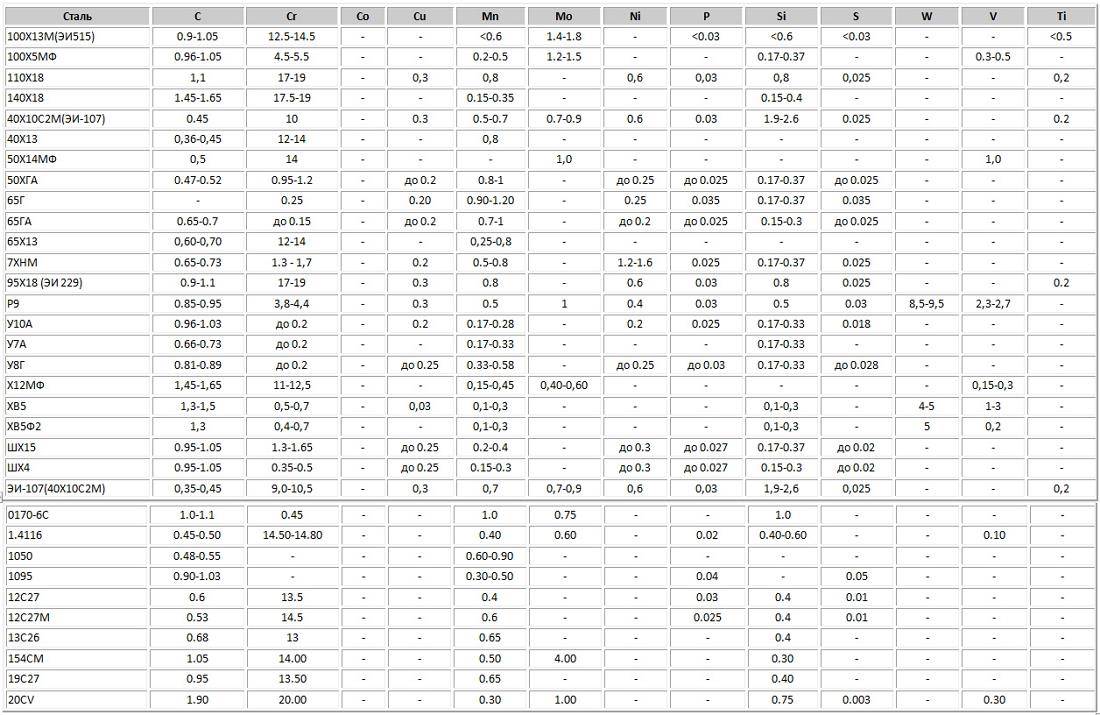

При маркировке легированной стали используют буквенные обозначения легирующих элементов (табл.2). Эти буквы в сочетании с цифрами образуют марку стали.

В марке содержание легирующего элемента, если оно превышает 1…1,5%, указывается цифрой (массовая доля в целых процентах), стоящей после соответствующей буквы. Если за буквой отсутствует цифра, то содержание данного элемента около 1%. Исключение сделано для некоторых элементов (V, Ti, Mo, Nb,Zr, В, N и др.), присутствие которых в сталях даже в тысячных долях процента оказывает существенное влияние на свойства стали (микролегирование).

Таблица 2. Условные обозначения легирующих элементов в металлах и сплавах

| Элемент | Символ | Обозначение элементов в марках металлов и сплавов | Элемент | Символ | Обозначение элементов в марках металлов и сплавов | ||

| черные | цветные | черные | цветные | ||||

| Азот | N | А | – | Неодим | Nd | – | Нм |

| Алюминий | А1 | Ю | А | Никель | Ni | – | Н |

| Барий | Ва | – | Бр | Ниобий | Nb | Б | Нп |

| Бериллии | Be | Л | Олово | Sn | – | О | |

| Бор | В | р | – | Осмий | Os | – | Ос |

| Ванадии | V | ф | Вам | Палладий | Pd | – | Пд |

| висмут | Bi | Ви | Ви | Платина | Pt | – | Пл |

| Вольфрам | W | В | – | Празеодим | Pr | – | Пр |

| Гадолиний | Gd | – | Гн | Рений | Re | – | Ре |

| Галлий | Ga | Ги | Ги | Родий | Rh | – | Rg |

| Гафнии | Hf | – | Гф | Ртуть | Hg | – | Р |

| Германий | Ge | – | Г | Рутений | Ru | – | Pv |

| Гольмий | Но | – | ГОМ | Самарий | Sm | – | Сам |

| Диспрозий | Dv | – | ДИМ | Свинец | Pb | – | С |

| Европий | Eu | – | Ев | Селен | Se | К | СТ |

| Железо | Fe | – | Ж | Серебро | Ag | – | Ср |

| Золото | Au | – | Зл | Скандий | Sc | – | С км |

| Индий | In | – | Ин | Сурьма | Sb | – | Cv |

| Иридий | Ir | – | И | Таллий | Tl | – | Тл |

| Иттербий | Yb | – | ИТН | Тантал | Та | – | ТТ |

| Иттрий | Y | – | ИМ | Теллур | Те | – | Т |

| Кадмий | Cd | Кд | Кд | Тербий | Tb | – | Том |

| Кобальт | Co | К | К | Титан | Ti | Т | ТПД |

| Кремний | Si | С | Кр(К) | Т\’лий | Tm | – | ТУМ |

| Лантан | La | – | Ла | Углерод | С | У | – |

| Литий | Li | – | Лэ | Фосфор | P | п | Ф |

| Лютеций | Lu | – | Люн | Хром | Cr | х | Х(Хр) |

| Магний | Mg | Ш | Мг | Церий | Ce | – | Се |

| Марганец | Mn | Г | Мц(Мр) | Цинк | Zn | – | Ц |

| Медь | Cu | Д | М | Цирконий | Zr | Ц | ЦЭВ |

| Молибден | Mo | М | – | Эрбий | Er | – | Эрм |

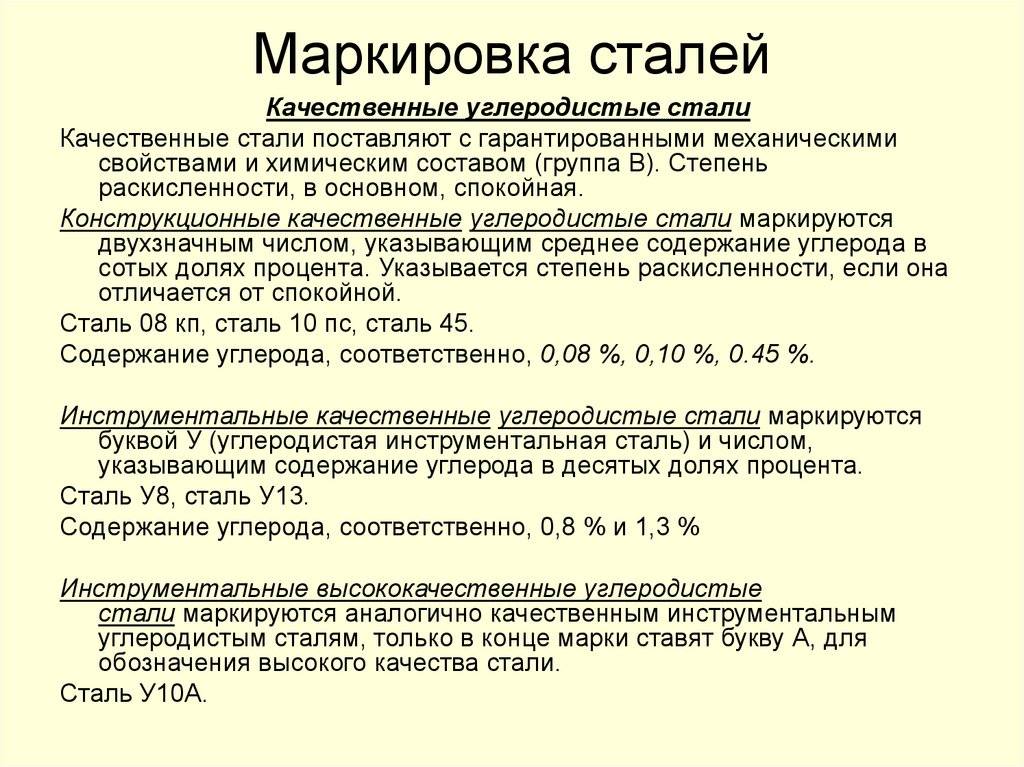

Если в начале марки нет цифры, то количество углерода составляет 1% и выше. Для конструкционных сталей две цифры впереди марки указывают среднее содержание углерода в сотых долях процента. Для инструментальных сталей одна цифра в начале марки означает среднее содержание углерода в десятых долях процента.

Основная масса легированных сталей выплавляется качественными. Отличие в обозначении качественных, высококачественных и особо высококачественных сталей заключается в том, что в конце марки высококачественных сталей приписывается буква А, а особо высококачественных – буква Ш. У сталей, применяемых в виде литья (в отливке) в конце марки приписывается буква Л.

Для высококачественных сталей от этих правил существуют отклонения. Так в марках инструментальных легированных сталей, а также сталей и сплавов с особыми физическими свойствами буква А не указывается, так как все они всегда высококачественные (или особо высококачественные).

Некоторые группы сталей специального назначения содержат дополнительные обозначения: марки шарикоподшипниковых сталей начинаются с буквы Ш, быстрорежущих – с буквы Р, электротехнических – с буквы Э, магнитно-твердых – с буквы Е, автоматных – с буквы А. Более подробно о маркировке этих сталей будет сообщено в соответствующих разделах.

Маркировка сталей по американской и европейской системам

Маркировка сталей отечественного производства и на постсоветском пространстве позволяет приблизительно определить состав, назначение и характеристики, не прибегая к справочной литературе. В американских и европейских стандартах такая расшифровка, по большей части, отсутствует. Это связано с большим количеством организаций, занимающихся стандартизацией металлопродукции.

По большей части обозначение стали по американским и европейским стандартам не содержит указаний на химический состав. Виды стали по назначению характеризуются буквенным или цифровым кодом, который можно расшифровать при помощи справочной литературы.

Только в европейском стандарте EN10027 существует вариант маркировки сплавов по химическому составу, который имеет близкое сходство с отечественными обозначениями.

МАРКИРОВКА СТАЛЕЙ ПО ЕВРОПЕЙСКИМ НОРМАМ И СТАНДАРТАМ

Система обозначения сталей производится по следующим евростандартам:

EN 10027. Системы обозначения для сталей:

часть 1. Краткие обозначения, основные символы;

часть 2. Система нумераций;

DIN V 17006. ч100. Системы обозначения для сталей; дополнительные символы для кратких наименований (идентичен сообщению ECI SS IC 10:1991);

EN 10079 Определение понятий для изделий из сталей.

В соответствии с этими стандартами приняты две системы условного обозначения сталей:

– буквенно-цифровая;

– цифровая.

В соответствии с EN 10027, ч.1, основные символы и цифры, используемые для условного обозначения сталей, показывают:

– физические характеристики;

– химический состав.

Дополнительные символы и цифры отражают качество, технологические свойства и назначение сталей.

В начале марки приводится символ Fe, далее – цифры, отражающие минимально гарантированный предел прочности σв (Rm) или далее буква E и цифры, отражающие минимально гарантированный предел текучести σт (Re), а затем, при необходимости, химический символ легирующего элемента и дополнительная информация.

Для наглядности в таблице ниже приведены условные обозначения некоторых марок сталей 1-ой группы и их расшифровка.

| Условное обозначение | >σв, МПа | >σт, МПа | Склонность к свариваемости | Показатель качества | Легиро-вание | Другие показатели |

| Fe420N | 420 | – | – | – | Р<0,04% S | – |

| Fe420DEU | 420 | – | D | – | – | По евронормам |

| Fe500B-2 | 500 | – | В | 2 | – | – |

| FeE320-2 | – | 320 | – | 2 | – | – |

| Fe420Pb | 420 | – | – | – | РЬ | – |

| FeE320Mn | – | 320 | – | – | Мn | – |

| FeE320CrEU | – | 320 | – | – | Сг | По евронормам |

| FеМ36 | – | – | – | – | Тонкий лист М с максимальны-ми ваттными потерями 0,36 вт/кг (50 Гц, магнитная индукция 1тл) | |

| FeP-3BC | – | – | – | 3 | Лист для глубокой вытяжки Р с показателем качества поверхности В в состоянии после обработки С. |

Дополнительная информация может отражать следующие

особенности:

1) склонность к свариваемости (А; В; С; D);

2) дополнительные показатели качества (1; 2; 3…);

3) буква, характеризующая ограничение по S и Р;

4) обозначение EU (евронормы).

Обозначение высоколегированных сталей

Маркировка начинается с буквы Х, обозначающей

высоколегированную сталь, которая должна содержать хотя бы один легирующий

элемент в количестве более 5% (≥ 5%).- Затем указывается стократное содержание

углерода, химические символы легирующих элементов и их фактическое содержание в

процентах (без коэффициентов).

Примеры расшифровки высоколегированных сталей:

Х30Cr13 – X-высоколегированная сталь, 30/100=0,3%С,

12-14%Cr.

Расшифровка сталей: примеры

Для примера расшифровки рассмотрим распространенную марку стали 12Х18Н10Т.

Цифра “12” в начале названия марки – показатель содержания углерода в этой стали, он не превышает 0,12%. Далее идет обозначение “Х18” – следовательно, в стали имеется элемент хром в количестве 18%. Аббревиатура “Н10” говорит о присутствии никеля в объеме 10%. Буква “Т” свидетельствует наличие титана, отсутствие цифрового выражения означает, что его там менее 1,5%. Очевидно, что квалифицированная расшифровка сталей по составу сразу дает понятие о ее качественных характеристиках.

Если сравнивать обозначения легированных и углеродистых сталей, это становится заметным отличием, свидетельствующим об особенных свойствах металла, обусловленных специально введенными легирующими добавками. Расшифровка сталей и сплавов указывает на их химический состав. Основными легирующими добавками являются:

- никель (Ni) – снижает химическую активность и улучшает прокаливаемость металла;

- хром (Cr) – повышает предел прочности и предел текучести сплавов;

- ниобий (Nb) – повышает кислотостойкость и устойчивость к коррозии сварных соединений;

- кобальт (Co) – повышает жаропрочность и ударную вязкость.

Маркировка сталей по американской и европейской системам

Маркировка сталей отечественного производства и на постсоветском пространстве позволяет приблизительно определить состав, назначение и характеристики, не прибегая к справочной литературе. В американских и европейских стандартах такая расшифровка, по большей части, отсутствует. Это связано с большим количеством организаций, занимающихся стандартизацией металлопродукции. По большей части обозначение стали по американским и европейским стандартам не содержит указаний на химический состав. Виды стали по назначению характеризуются буквенным или цифровым кодом, который можно расшифровать при помощи справочной литературы. Только в европейском стандарте EN10027 существует вариант маркировки сплавов по химическому составу, который имеет близкое сходство с отечественными обозначениями.

Kiss

В данном случае речь идет больше о слухах, нежели о фактах. Ведь мало кто сомневается в том, что название культовых размакияженных иудеев на каблуках да с гитарами и хорошими песнями переводится как «Поцелуй». Кто бы мог подумать, что «Кiss» – акроним. В своё время очередные, не знающие чем заняться религиозные фанатики начали утверждать, будто название расшифровывается как «Knights In Satan’s Service» («Рыцари на службе Сатаны»), что парни постоянно отрицали. Несмотря на многочисленные обвинения в связях с Сатаной и близкой дружбе с чертями из ада, Пол Стэнли настаивал, что первый барабанщик группы Питер Крисс когда-то играл в группе под названием «Губы», и парням показалось, что название «Поцелуй» будет звучать весьма дерзко, сексуально и опасно.

Общие принципы классификации марок сталей

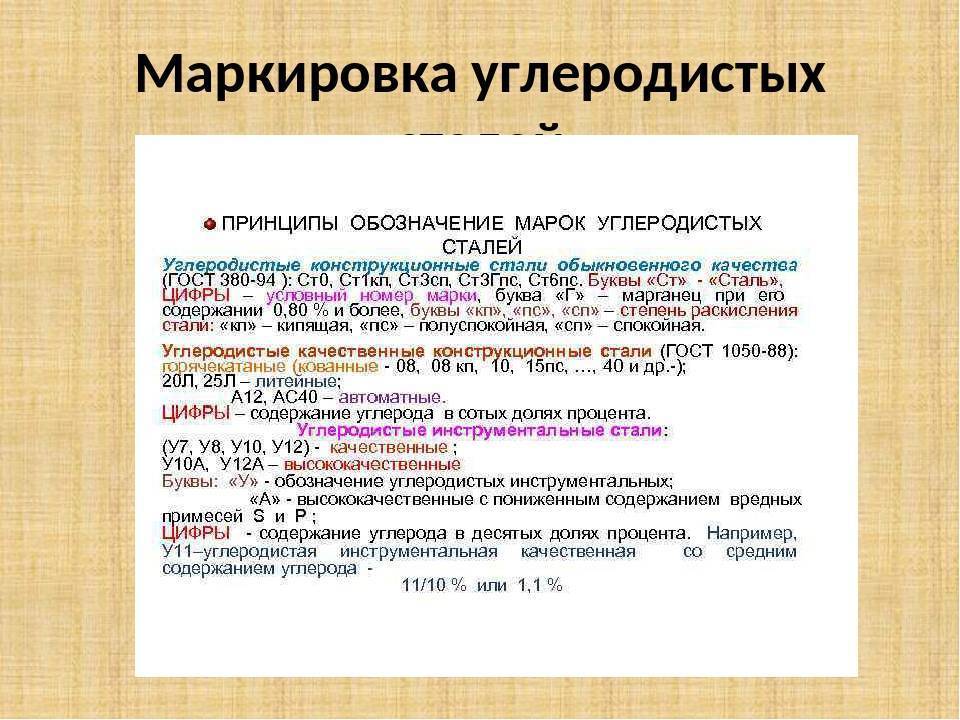

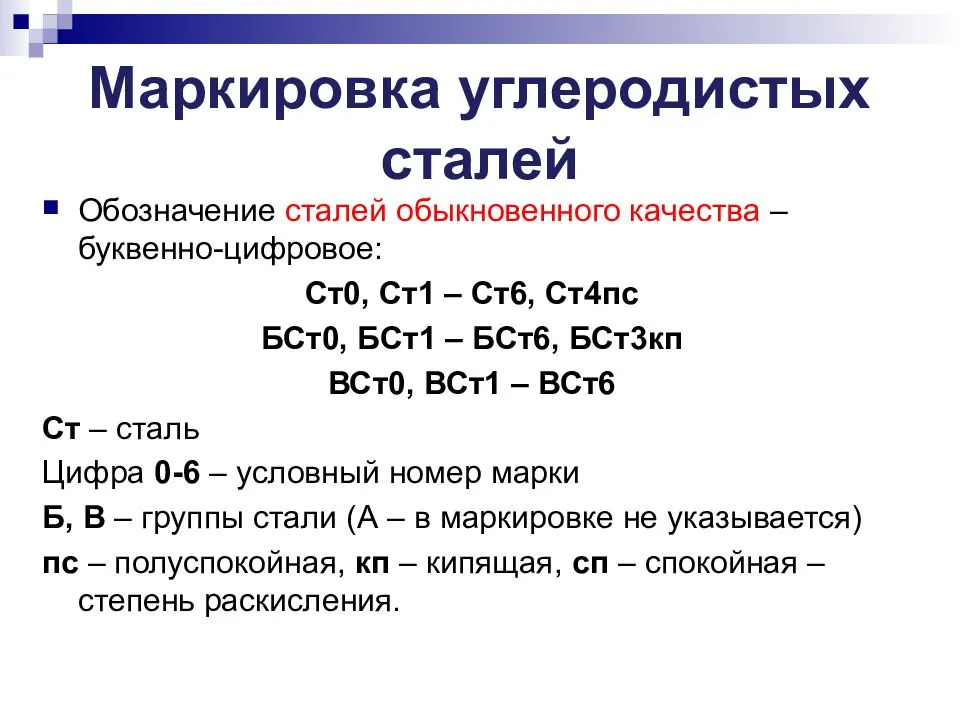

Основные классификационные признаки сталей: химический состав, назначение, качество, степень раскисления, структура.

Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

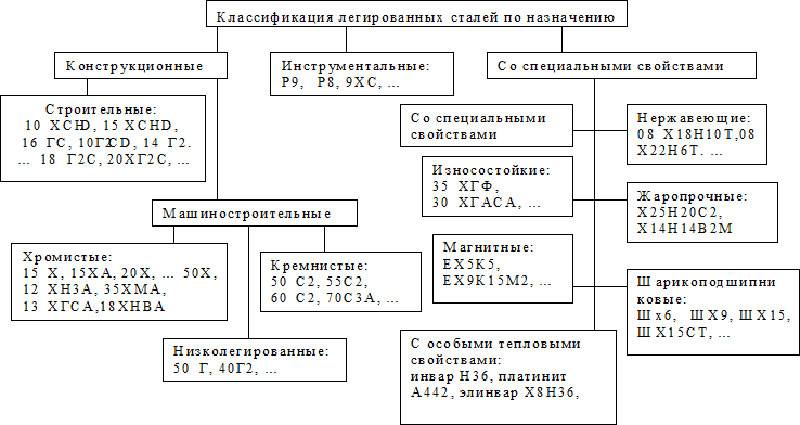

По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

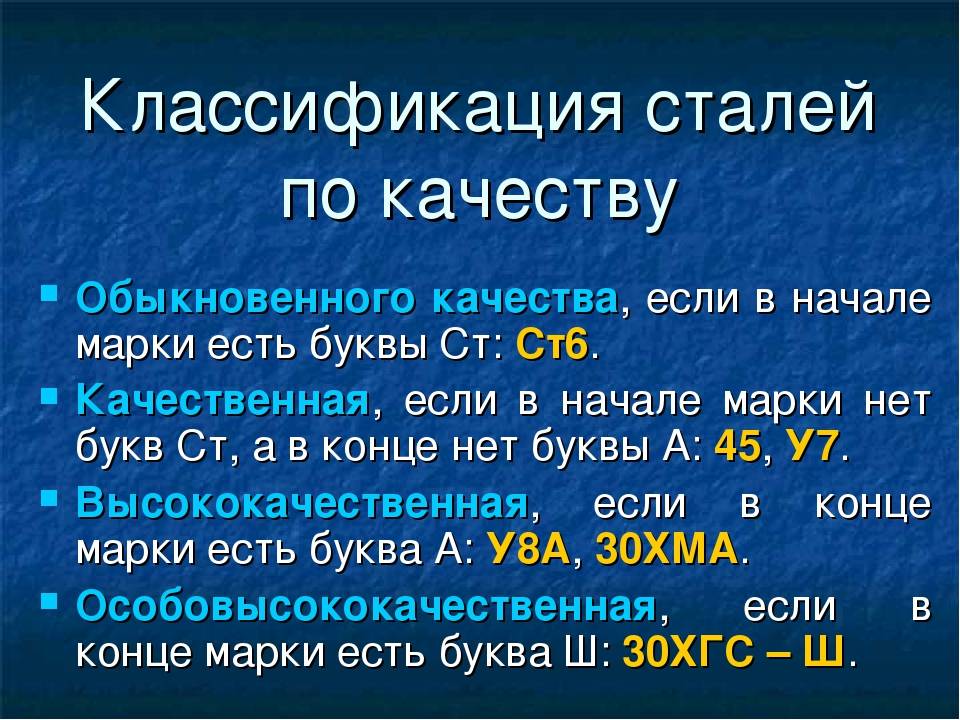

По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

Классификация сталей

Чтобы разобраться с маркировками, необходимо разобраться, как классифицируют стальные сплавы по назначению. Принято определять свойства по нескольким параметрам:

- Химический состав определяет прочностные показатели. Здесь свойства определяются соотношениями в составе между железом и углеродом. Попутно изменения характеристик зависит от наличия легирующих элементов или веществ, ухудшающих показатели.

- В зависимости от способов производства меняется структура. Кованые изделия прочнее, литые могут образовывать поры или иные дефекты. При прокатывании через вальцы добиваются упрочнения и получения нужной формы.

- Для правильного использования определяют те или иные марки по назначению. Особенно важна подобная информация для сталей специального использования. В них даже небольшие изменения в химическом составе могут заметно изменять поведение при нагрузке или эксплуатации в агрессивной среде.

- Качество стальных слитков зависит от содержания вредных компонентов. Сера и фосфор приводят к хладноломкости и красноломкости, поэтому металлурги стараются удалять из сплавом ухудшающие ингредиенты.

- Кислород в стальных изделиях изменяет структуру. Для удаления в расплавленную массу вносят раскислители, они образуют окислы, не вносят негативные изменения металл.

Классификация сталей по основным показателям

Классификация по структуре

Структура исследуется на специальных шлифах. Их рассматривают под микроскопом, предварительно обработав полированную поверхность серной кислотой. Принято определять следующие состояния:

- доэвтектоидные характеризуются высоким содержанием феррита. Низкое содержание углерода не позволяет металлу проявлять достаточное сопротивление при механических нагрузках;

- эвтектоидные соответствуют наилучшим соотношением между прочностными и пластичными свойствами;

- заэвтектоидные стали используют при изготовлении инструмента. Их отличают высокая поверхностная твердость, а также сопротивляемость нагружениям;

- ледебуритные содержат карбиды. Металл проявляет излишнюю хрупкость;

- ферритные показатели соответствуют свойствам, присущим чистому железу.

Эвтоктоидная сталь

Доэвтектодная сталь

Ледебурит. Видны включения карбида железа

Для улучшения свойств проводят нормализацию. Она заключается в снятии напряжений из деталей, имевших термообработку, связанную с улучшением свойств. Длительный нагрев и выдержка при температуре выше 720…750 °С, а последующее охлаждение приводит к отжигу. Зерна металла изменяют свой вид.

Верхний ряд показывает шлифы до нормализации, а нижний – после

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Разновидности сталей

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Классификация сталей по назначению

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

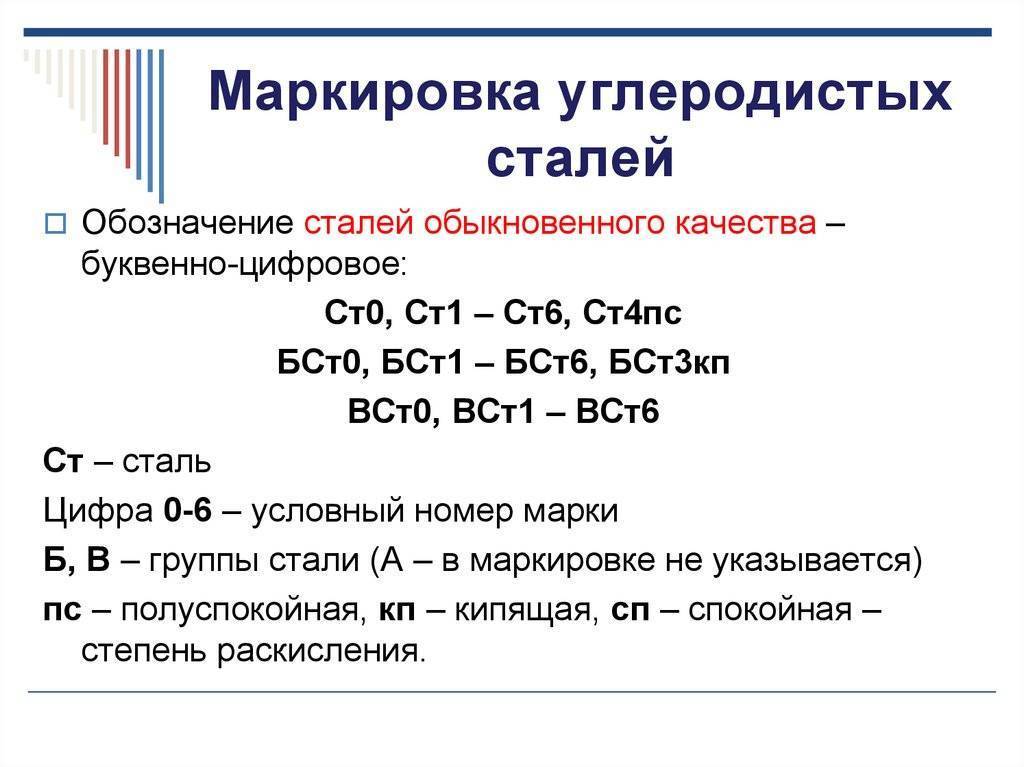

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

Это интересно: Маркировка резины — принцип нанесения, расшифровка

Информация в маркировке

Способ раскисления металла можно увидеть в названии марки. Обозначается так:

- СП (спокойная), кислород удалён;

- ПСП (полуспокойная);

- КП (кипящая) не раскисленная, кислород не удалён.

Если эти обозначения отсутствуют, то сталь принято относить к спокойной (Ст3сп и Ст3 — одно и то же). Стали обычного качества, не легированные, обозначаются «Ст» и цифра, означающая его верхний предел по углероду (в 0,1%).

Способы переплавки металла

Способы переплавки различают в зависимости от сталеплавильных печей, в которых плавят металл:

- мартеновский;

- кислородно-конверторный;

- электротермический.

Электрические же могут быть плазменными, дуговыми, шлаковыми и другими. Эти названия указывают, в каких сталеплавильных агрегатах (печах) проводилась выплавка металла. Способ переплава обычно показывается в конце всей марки через дефис. Например, по названию 12Х18Н10Т-ВД видно, что сплав содержит хром (Х), титан (Т) и никель (Н), вакуумно-дугового переплава (-ВД). Соответственно, 12Х18Н10Т-Ш означает шлаковый переплав.

Обозначение некоторых способов выплавки:

- шлаковый «-Ш»;

- дуговой «-Д»;

- вакуумно-дуговой «-ВД»;

- плазменный «-ПТ»;

- плазменно-дуговой «-П»;

- электронно-лучевой «-ЭЛ»;

- плазменно-лучевой «-ПЛ»;

- вакуумирование «-В».

Знаки качества

Если в конце наименования марки стоит «А» (например, 50ХФА), это значит, что сталь высококачественная с содержанием фосфора и серы менее 0,025%. Стали обычного качества содержат этих примесей до 0,07%, качественные — до 0,035%. Для особовысококачественных сталей принято ставить «Ш» в конце марки.

Место, где буква расположена в марке, имеет значение. Стоящая перед всеми знаками «А» — это сера, а в середине марки показывает азот.

Обозначения по типам

Конструкционная сталь обыкновенного качества и не содержащяя легирующих элементов по требованиям ГОСТ 380-94 обозначается буквами «Ст» и зависимо от состава цифрами от 0 до 6. Металл более высокого качества получает меньший номер. Буквой «Г» отмечается высокая доля Mn в металле. Перед собственно маркой указывается группа металла.

Чем больше наличие углерода в металле и прочность стали, тем больше указанная цифра. Для указания подкатегории стали к знаку марки прибавляется номер в конце определённой категории, первая из них, как правило, не указана После указания вида и номера марки прописана степень раскисления. Например, Ст1кп2 означает:

- Ст — углеродистая обычного качества

- Марки — первой

- кп — кипящая

- 2 — вторая категория

Иногда маркировка бывает более длинной, например, химически стойкая легированная сталь 12Х18Н10Т. Расшифровка:

- 12 в начале обозначает содержание углерода — 0.12%. При отсутствии цифр подразумевается, что углерода больше 1%.

- Х18 — значит, что хрома в сплаве 18%

- Н10 — 10% никеля

- Т — это титан, отсутствие цифрового индекса означает массовую долю меньше 1%

Классификация сталей по физическим, химическим и технологическим признакам

По физическим свойствам в классификации (стандарт EN 10027) выделяют группы сталей:

– с особыми физическими свойствами (электропроводностью, коэффициентом линейного расширения и др.);

– с особыми магнитными свойствами (магнитной проницаемостью).

Классификация сталей по механическим свойствам:

– прочности (например, Rm 500 H/мм2, 500 ≤ Rm 700 H/мм2, Rm ≥ 700 H/мм2);

– пределу текучести (например, Rе = 235, 275…или Rе 360, Rе 380 H/мм2);

– относительному удлинению (например, δ≥15, 25 или 35 %);

– ударной вязкости (например, работа удара 27, 40 или 60 Дж при +20, 0, -20, -40, -60°С);

– другим характеристикам.

По химическим признакам стали классифицируют на:

– стойкие против химической коррозии (при нормальной температуре – нержавеющие стали; при высокой температуре – жаростойкие стали);

– стойкие против электрохимической коррозии (стали для работы при нормальной, повышенной или высокой температуре, стойкие против МКК).

Технологические классификационные признаки:

– способ получения стали (кипящие, полуспокойные, спокойные стали);

– термическая и термомеханическая обработка (прокаливаемость, отжиг, нормализация, закалка с отпуском, наклеп, холодная прокатка, горячая обработка давлением и др.);

– способность сталей к обработке давлением (например, штампуемость), резанием, литью и др.;

– свариваемость (по критерию Сэкв , содержанию ферритной фазы в аустенитных сталях и др.).

Классификация сталей по назначению:

При классификации сталей по назначению в одной группе могут оказаться стали различной системы легирования и различных классов качества.

Нелегированные стали классифицируют по назначению на следующие группы:

– конструкционные общего назначения;

– строительные общего назначения;

– для сосудов, работающих под давлением;

– трубные;

– машиностроительные;

– судостроительные;

– автоматные (с повышенным содержанием P и S);

– арматурные;

– рельсовые;

– холодно- и горячекатаные для холодной обработки;

– инструментальные;

– электротехнические.

Легированные стали по назначению классифицируют на:

– строительные;

– машиностроительные;

– судостроительные;

– для сосудов, работающих под давлением;

– для трубопроводов;

– для атомных реакторов;

– для криогенной техники;

– для подшипников;

– нержавеющие стали;

– жаростойкие стали;

– жаропрочные;

– теплостойкие;

– инструментальные;

– быстрорежущие;

– с особыми физическими свойствами.

Структура стали

Внутреннее строение называется структурой. Она может изменяться от термической обработки или механических нагрузок. Размеры зерен и их форма обуславливаются составом и легирующими добавками, а также технологией изготовления и изменениями температурных показателей (фазы). Фазы делятся на температурные диапазоны, которые могут меняться от легирующих компонентов. Есть несколько основных фаз строения металла.

- Перлит, состоящий из феррита и карбида в равных долях. Он образуется в процессе медленного охлаждения (до +727) аустенита (сплав никеля).

- Аустенит – фаза с температурным режимом до +1400.

- Мартенсит. Фаза с пересыщенным раствором углерода, характерная для закаленных сталей.

- Феррит. Фаза состоит из твердорастворного углерода.

- Бейнит – фаза, образующаяся при резком охлаждении аустенита до +500.

Фазы указывают на строение металла, его физические качества и от которых зависит класс стального сплава: литейный, инструментальный и др.

Классификация легированных сталей

Все легированные стали классифицируются по следующим признакам:

- числом легирующих элементов в сплаве

- по содержанию суммарной массы легирующих элементов

- характером взаимодействия в сплаве железа с углеродом

- структурой в отожжонном и нармализованном состояниях

- качеством

- назначением и применением

Число легирующих элементов

В случаях, когда сталь имеет одну легирующую добавку, сплав называют по названию легирующего элемента. Также такую сталь называют тройной, так как в её состав входят три элемента железо (Fe), углерод (C) и легирующая добавка.

Когда в состав стали входят более двух легирующих элементов такие сплавы называют сложнолегированными или комплексно-легированными. Их название формируется из всех введённых в состав элементов. Например, хромоникелевая, сернистомарганцевая, хромокремнистованадиевая. Такие элементы ка хром, марганец и кремний присутствуют в большинстве легированных сталей остальные элементы часто вводятся в сочетании с ними (за исключением сплавов с особыми свойствами). При комплексном легировании нужных свойств металла добиваются меньшим общим массовым содержанием легирующих добавок.

По суммарному содержанию легирующих элементов

Среди сплавов существует градация на три типа. Так, низколегированные стали содержат в своём составе не более 2.5% легирующих добавок в общей массе металла, среднелегированные — от 2.5% до 10% и высоколегированные — более 10%.

Взаимодействие железа с углеродом в сплаве

Первая категория легирующих элементов относится к добавкам, которые образуют с углеродом устойчивые соединения в виде карбидов. Сюда относятся:

- хром

- марганец

- молибден

- вольфрам

- ванадий

- цирконий

- титан

Вторая категория элементов не образует карбидов при вхождении в структуре феррита, а оказывает графитизирующее действие. В эту группу входят следующие элементы:

- никель

- кобальт

- кремний

- алюминий

- медь

Структура сплава в отожжённом состоянии

Все легированные сплавы делятся по структуре на три основных вида:

- Доэвктоидная сталь состоит из легированного перлита и избыточного легированного феррита

- Заэвктоидная – состоит из легированного перлита и легированных карбидов

- Ледебуритная – состоит из легированного ледебурита, перлита и карбидов

Диаграмма структуры образования перлита хромистых легированных сталях в отожжённом состоянии

Также при высоком массовом содержании хрома и небольшом содержании углерода формируется чисто ферритная структура стали.

Качество сплавов

Легированные стали подразделяются на три качественных уровня, определение которых зависит от содержания примесей в виде серы и фосфора в массе сплава.

- Сталь относится к качественному типу при содержании примеси не более 0.035% каждого выше указанного элемента.

- К высококачественной легированной стали относятся сплавы с содержанием примесей серы и фосфора по 0.025%.

- Особовысококачественные сплавы содержат в своём составе серы не больше 0.015% и фосфора не более 0.025%.

Повышение качества сплава осуществляется с помощью рафинирующих повторных переплавах.

Назначение и применение

Все легированные стали подразделяются на конструкционные и инструментальные.

В свою очередь конструкционные стали подразделяются на сплавы общего и специального назначения.

К сталям общего назначения относятся низколегированные сплавы, применяемые в машиностроении и строительной отрасли. В ряд продукции из такой стали входят:

- листовой и широкополосный прокат

- сортовой и фасонный прокат

- арматура, поковки и штамповки

Металлопродукция из конструкционных марок стали общего назначения

Такие материалы хорошо поддаются обработке резанием, обладают свойствами улучшения и цементации.

К специальным сталям конструкционного назначения относятся сплавы с особыми свойствами. Сюда входят:

- пружинно-рессорные

- шарикоподшипниковые

- коррозийно-устойчивые

- высокопрочные

- стали с особыми магнитными свойствами, электрическими и тепловыми свойствами

- котельные и корпусные стали для судостроения