Назначение и основные параметры

Токарный патрон является одним из основных элементов техоснастки и необходим для надежного крепления заготовок различного размера и формы на шпиндель. Высокая точность зажима обеспечивает центрование и перпендикулярность поверхности оси обработки. Патрон необходим для проведения практически всех токарных операций, входит в обязательный комплект оснастки металлообрабатывающих ручных, полуавтоматических и автоматических станков.

Данный тип зажима устанавливается на переднюю бабку станка. Передача вращения осуществляется от электромотора через коробку передач и раздаточную коробку. Для обеспечения производства деталей необходимо несколько токарных патронов, которые подбираются с учетом основных эксплуатационных и технических параметров:

- Вариант исполнения и количество кулачков (зажимных элементов) – определяет возможность фиксации того или иного типа заготовок, расположение кулачков, возможность установки нескольких заготовок.

- Рабочий диаметр патрона. Это наружный размер, диаметр присоединительного пояска, а также расположение и параметры крепежных отверстий.

- Параметры заготовки. Необходимо учесть наибольший и наименьший диаметры, учесть способ крепления – наружный или внутренний через обратные кулачки. Также необходимо учесть и допустимую массу детали.

- Диаметр отверстия в корпусе патрона. Необходим при обработке длинного прутка.

- Максимальное значение частот вращения.

Это интересно: Сортамент двутавровых металлических балок — маркировка ГОСТ

По типу исполнения

В Российской Федерации разновидности патронов по исполнению регулируются ГОСТом 2675 — 80.

Накладной

Составные вариации, состоят из цветного металла, нержавеющей стали, черных металлов. Применяется для работы с масштабными проектами.

4. Установка заготовок в патроне. Перед установкой заготовок на станке необходимо надежно и правильно установить и закрепить патрон на шпинделе. Для этого вначале очищают посадочные поверхности шпинделя и переходного фланца тряпкой, смоченной керосином, а затем их слегка смазывают маслом.

Если шпиндель имеет резьбовой передний конец, легкий патрон подносят к нему обеими руками и навинчивают до отказа. Чтобы при этом шпиндель не поворачивался» положе л не рукояток коробки скоростей должно соответствовать наименьшему числу оборотов.

Более тяжелый патрон рекомендуется сначала положить на деревянный брусок, а затем, подведя к шпинделю, навернуть вручную до отказа.

Для предупреждения самоотвинчивания во время работы патроны следует закреплять дополнительными креплениями, предусмотренными на станке. *

Удобный способ навинчивания патрона показан на 34, в, В шпиндель устанавливают оправку 2% а в кулачках патрона закрепляют направляющую втулку 1. Двумя руками патрон подносят к оправке, надевают на нее и навинчивают на шпиндель.

Снимают патрон со станка в обратном порядке, для чего вначале освобождают переходный фланец от дополнительного зажима, вставляют ключ в патрон и рывком на себя ослабляют крепления. Если патрон не сдвигается, то для этой цели можно воспользоваться длинным рычагом, зажатым поперечно в кулачках патрона. В случае применения оправки и направляющей втулки свинчивание патрона можно выполнить, как показано на 35, б. Под один из кулачков подставляют деревянный брусок с толстой ручкой и на самых малых оборотах при обратном вращении шпинделя свинчивают патрон.

При фланцевой конструкции шпинделя патрон устанавливают на центрирующий конус шпинделя так, чтобы крепежные винты прошли в отверстие фланца, а фиксирующая шпонка вошла в углубление переходного фланца патрона. Поворотную шайбу поворачивают на себя до отказа Я равномерно затягивают гайки в диагональном порядке.

В самоцентрирующих патронах заготовка одновременно с закреплением центрируется по оси шпинделя. Закрепление должно быть прочным и надежным. Длина зажимаемой части заготовки в патроне должна составлять примерно 1/3 ее общей длины. Закрепление выполняют торцовым ключом, вставленным в одно из квадратных отверстий патрона. При этом категорически запрещается применение различных удлинителей, надетых на ручку ключа, так’ как приложение чрезмерно больших усилий, способствует преждевременному выходу патрона из строя.

Иногда заготовка может занять неправильное положение в патроне, перекоситься. В таких случаях ее следует выверить на отсутствие биения. Для этого к вращающейся поверхности заготовки подносят кусочек мела и по характеру следа риски определяют «бьющий» участок. Выключив вращение, легкими ударами молотка с мягким бойком по указанному участку придают заготовке правильное положение, которое контролируют повторной проверкой. После такой выверки заготовку необходимо окончательно прочно закрепить.

Причиной неправильного положения заготовки в патроне может оказаться также местная неровность на ее поверхности. Такую заготовку следует отжать и, повернув так, чтобы неровность оказалась между кулачками, снова закрепить.

Во избежание вмятин на деталях с чисто обработанными поверхностями их рекомендуется закреплять в сырых кулачках.

Вылет заготовки из кулачков патрона определяет ее жесткость, т. е. способность сопротивляться прогибу под действием сил резания. Нежесткая заготовка отжимается, на ее поверхности образуются конусообразность и дробленность, появляются вибрации, способствующие выкрашиванию резца. Все это снижает производительность и точность обработки. Практически достаточная жесткость обеспечивается, если вылет заготовки из кулачков патрона не превышает 2—3 диаметров. При большем вылете ее следует поджать задним центром.

Установка в патроне и заднем центре выполняется в следующем порядке. Зацентрованную с одной стороны заготовку слабо закрепляют на небольшой участок (5—6 jhjk) в патроне, в центровое отверстие вводят задний центр и поджимают

его маховичком задней бабки; затем заготовку окончательно закрепляют. Для большей жесткости вылет пиноли задней бабки должен быть наименьшим. Пин о ль после поджима закрепляется рукояткой.

Чтобы за готовка не проскальзывала в кулачках при поджиме центром, ее удобно устанавливать в небольшой выточке кулачков или поджимать к шпиндельному упору

Токарные патроны. Разновидности, особенности выбора и эксплуатации

Токарные патроны — еще их называют зажимными устройствами, предназначаются для установки на передний конец шпинделя токарных станков. Конструкция токарного патрона обеспечивает большое усилие зажима обрабатываемой детали, обеспечивает точность центрования и перпендикулярность поверхностей оси обработки.

Отечественные и зарубежные производители изготавливают патроны для токарных станков из прочного чугуна или на базе закаленного корпуса из стали, они включают в себя комплект закаленных кулачков.

- Предприятия — производители токарных патронов

- Государственные стандарты регламентирующие конструкцию и размеры токарных патронов

- Разновидности и классификация токарных патронов

- Патроны самоцентрирующие трехкулачковые ГОСТ 2675—80

- Система обозначения токарных патронов

- Маркировка токарных патронов производства БелТАПАЗ

- Маркировка польских токарных патронов Bison—Bial типа «СТ»

- Спиральные патроны

- Фланцы промежуточные (переходные) к токарным патронам

Виды и назначения

Кулачки подразделяют на следующие виды:

- прямые (детали закрепляются с наружной стороны);

- обратные (крепление с внутренней стороны детали);

- накладные или «сырые кулачки» (фиксация деталей с большим диаметром);

- сборные (рейки, с закаленными накладными кулачками).

Прямые

Для зажима деталей чаще всего используются прямые кулачки. У каждого из них имеются две ступени для крепления деталей «на разжим» и по одной призме, работающей «на сжим».

Рабочие площадки ступеней кулачков, в которые упирают торцы обрабатываемых деталей, служат для устранения торцевого биения последних.

Посредством прямых кулачков крепятся детали:

- малоразмерные (поверхностью призм – за внешнюю сторону детали);

- крупноразмерные (как правило, полые заготовки – поверхностью ступеней).

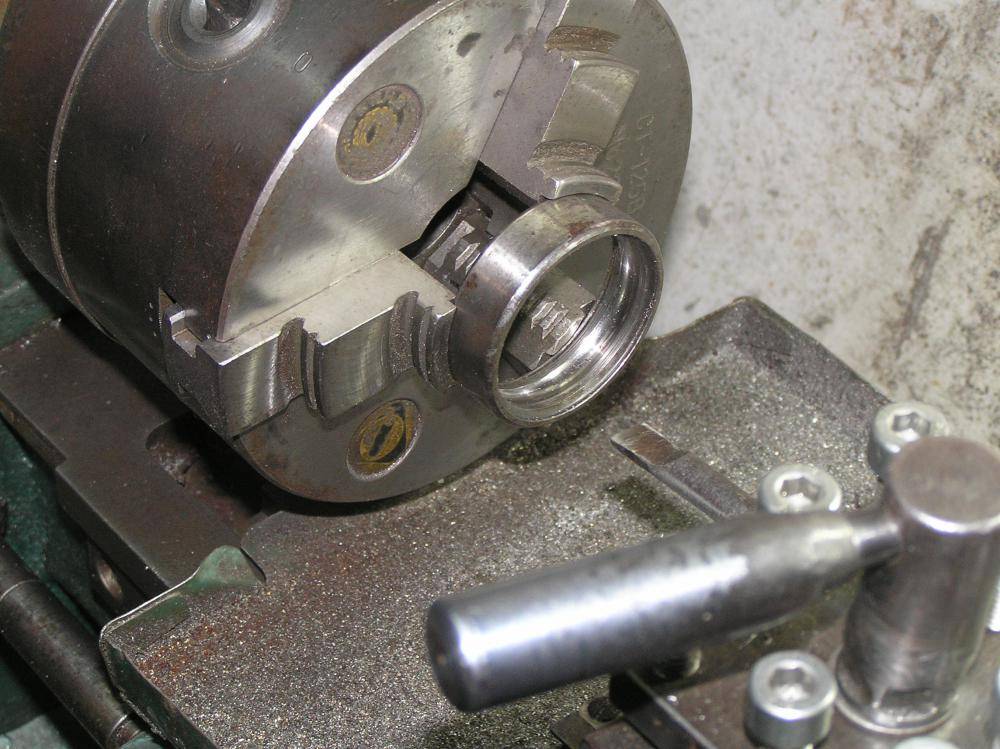

Обратные

Обратные кулачки по своей конструкции, являются противоположностью прямым и применяются для крепления «на сжим» внешней стороны деталей больших диаметров.

Наружную поверхность обратных кулачков можно использовать для устройства дополнительной крепящей базы, работающей «на разжим» внутренней поверхности заготовки.

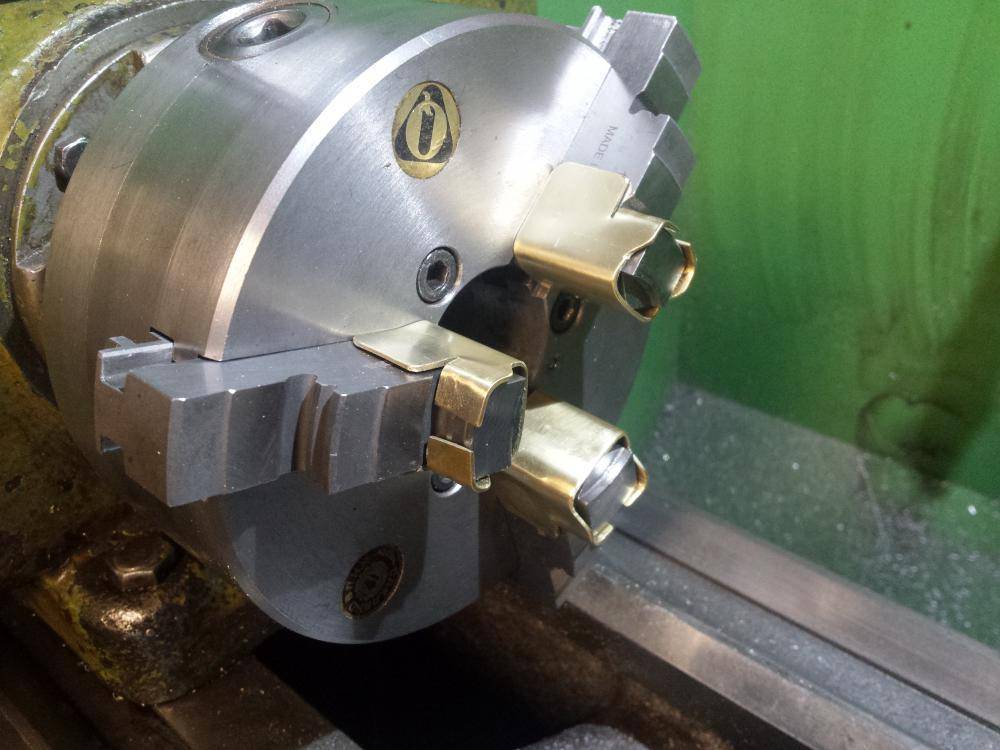

Накладные

Изготавливаются непосредственно токарями из сталей или цветных металлов без дополнительной термической обработки, в связи с чем, ещё именуются «сырыми кулачками». Крепятся к рейкам (поставляются в комплекте к патрону), что устанавливаются вместо прямых или обратных кулачков.

Накладные («сырые кулачки») выполняются соразмерно формам заготовок для обеспечения высокой точности центрирования.

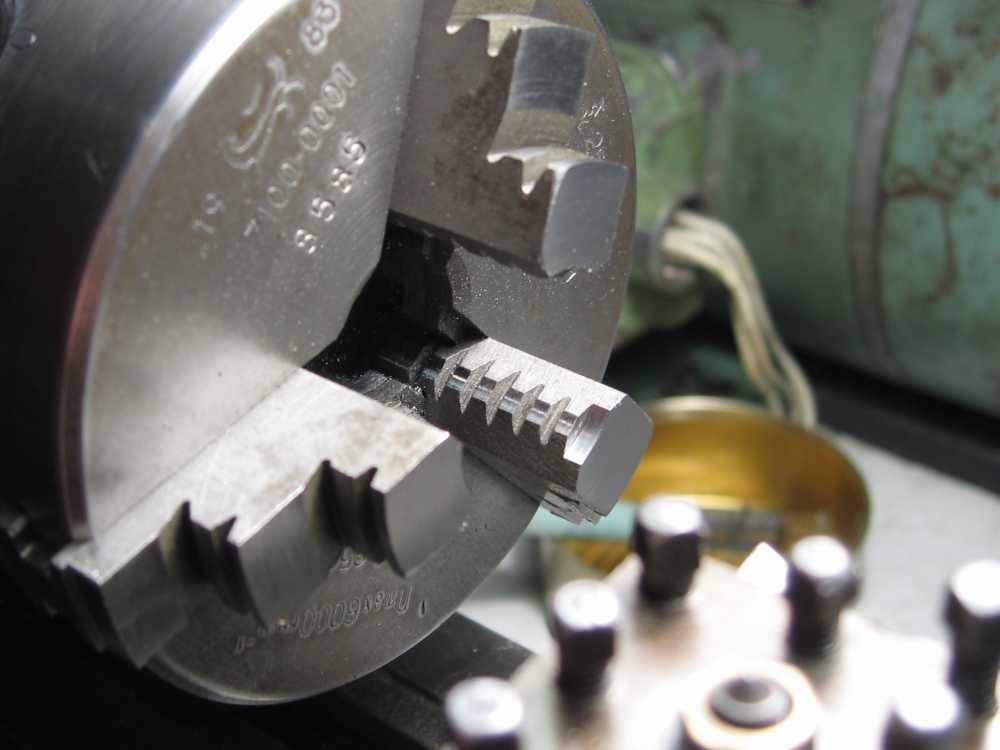

Сборные

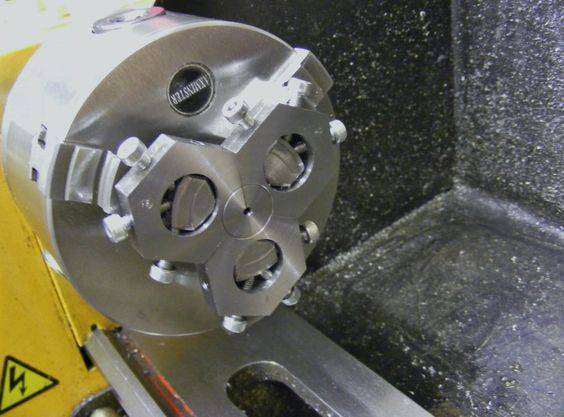

Сборные кулачки (универсальные, составные) состоят из двух частей:

- нижняя – та же рейка с гребёнками (движется по спиральному диску);

- верхняя – накладка (со стандартной закалкой рабочей зоны).

Накладки, это кулачки – перевертыши (прямые — обратные). Отличаются от накладных или «сырых» кулачков тем, что подвергаются обязательной термической обработке.

Чтобы поменять вид, достаточно выкрутить по два болта на каждом «перевертыше», развернуть его же нужной стороной и этими же болтами закрепить на рейке.

Универсальность сборных кулачков позволяет сократить подготовительное время обработки детали, при необходимости частой смены прямых на обратные и наоборот.

Этот вид кулачков вызывает погрешность из-за переустановки «перевертышей» и по этой причине применяются в токарных патронах, диаметром от 250 мм и более. Величина относительной погрешности здесь не так существенна, зато трудозатраты на переустановку снижаются в разы.

https://youtube.com/watch?v=e2SadYx2IPM

Устройство дрели и разновидности патронов для нее

Патрон представляет собой посадочное место. Он держит главный рабочий элемент инструмента — сверло, бур, отвертку. Есть специальные насадки для шлифовки или зачистки поверхностей. Их фиксируют на круглом или многогранном штырьке, который тоже ставят в устройство.

В зависимости от конструктивных особенностей выделяют следующие виды изделий:

- конусные;

- зубчато-венцовые;

- быстрозажимные.

Зачем нужно разбирать патрон

Зажимное приспособление должно обеспечивать высокую точность сверления отверстий. Однако спустя некоторое время происходит изнашивание посадочных мест. Это приводит к тому, что патрон начинает бить.

Это означает, что рабочая область сверла во время работы смещается в разные стороны. При этом формирование отверстия имеет определенные отклонения по месту и диаметру. Изнашивание кулачков не дает возможности нормально фиксировать сверла, что влечет их остановку при нагрузке. Выходом станет замена изношенного элемента на новый.

Двухкулачковые патроны

2-х кулачковые токарные патроны применяются для крепления сложных несимметричных и фасонных заготовок (нецилиндрических), т.е. в таких случаях, когда установка в трехкулачковом требует много больше времени или вообще не возможна. Самоцентрирующиеся 2-х кулачковые приспособления способны закреплять в сменных губках необработанные поверхности.

Двухкулачковый

2-х кулачковый

Двухкулачковый невращающийся патрон

Корпус изготавливается из стали 45, чугуна, кулачки из цементируемых сталей, например, 20Х, ходовой винт – легированной стали. Подвижные части — термообрабатываются.

Двухкулачковые патроны производятся двух типов:

- ручные – зажим детали осуществляется поворотом спец. ключа, вставляемого в гнездо, в результате чего, кулачки смещаются и центрируют деталь относительно оси шпинделя;

- механизированный – с пневматическим приводом – агрегат имеет пневмоцилиндр с поршнем, который перемещает ползуны, осуществляющих разжим и зажим заготовок.

Диаметры изготавливаемых приспособлений стандартизированы: 150, 200, 250, 300, 375 мм. 2-х кулачковые токарные агрегаты с пневмоприводом изготавливают диаметрами 160, 250, 320, 400 мм с ходом кулачков 5 – 10 мм.

Основным недостатком является смещение центра заготовки из-за перекоса кулачков в направляющих по причине зазора

Поэтому крайне важно минимизировать зазор между кулачками и направляющими

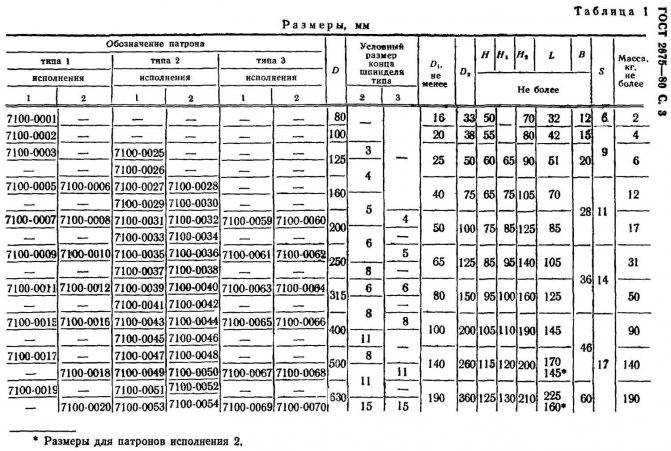

Основные размеры и обозначения

Если взять наиболее распространенные трехкулачковые патроны (ГОСТ 2675-80) то действующим стандартом предусмотрено десять типоразмеров определяемых общим диаметром оснастки: 80, 100, 125, 160, 200, 250, 315, 400, 500 и 630 мм (см. табл. 1)

В зависимости от способа установки на шпиндель оснастка подразделяется на три типа:

- С пояском и фиксацией посредством вспомогательного фланца (Тип 1);

- С фиксацией через фланец на конце шпинделя под поворотную шайбу (Тип 2);

- С фиксацией через фланец на конце шпинделя (Тип 3).

Существует единая система обозначений основных параметров патрона состоящая из 8 цифр и буквы указывающей класс точности оснастки. Воспользовавшись таблицей в ГОСТ 2675—80 по маркировке изделия можно определить:

- Количество зажимов;

- Диаметр изделия;

- Основные размеры;

- Тип крепления оснастки на шпиндель;

- Исполнение зажимов;

- Класс точности.

Так, например Патрон 7100—0032—П ГОСТ 2675—80 обозначает второй тип, диаметр 200 мм, монтаж на шпиндель с 5 условным размером, сборные кулачки и повышенный класс точности (П).

Фланцы промежуточные к самоцентрирующим патронам

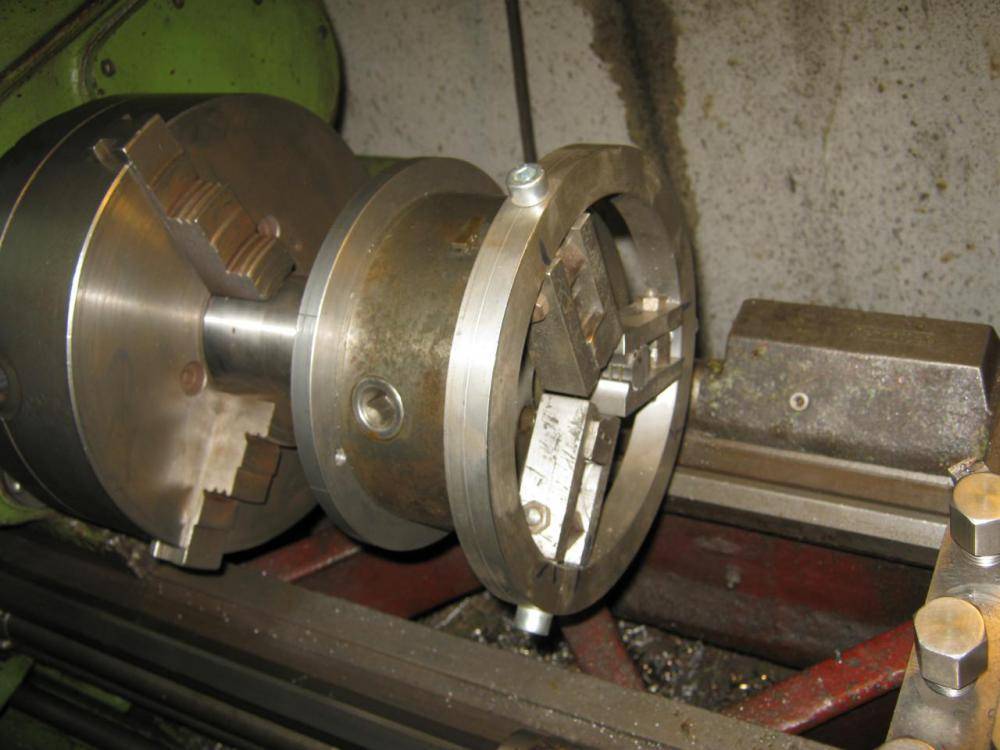

Перед применением токарный патрон необходимо установить и закрепить на переднем конце шпинделя, но учитывая разницу конструкции и размеров посадочных мест токарных патронов и шпинделей не всегда можно закрепить патрон непосредственно на переднем конце шпинделя, например:

- Если патрон имеет центрирующий поясок (уступ), то для его установки на шпиндель обязательно требуется промежуточный (переходной) фланец, независимо от типа конца шпинделя

- Если патрон имеет центрирующий конус, но размер конуса не совпадает с размером центрирующего конуса конца шпинделя, также требуется промежуточный (переходной) фланец

- Если конец шпинделя заканчивается резьбой, то для установки на него любого патрона обязательно требуется промежуточный (переходной) фланец

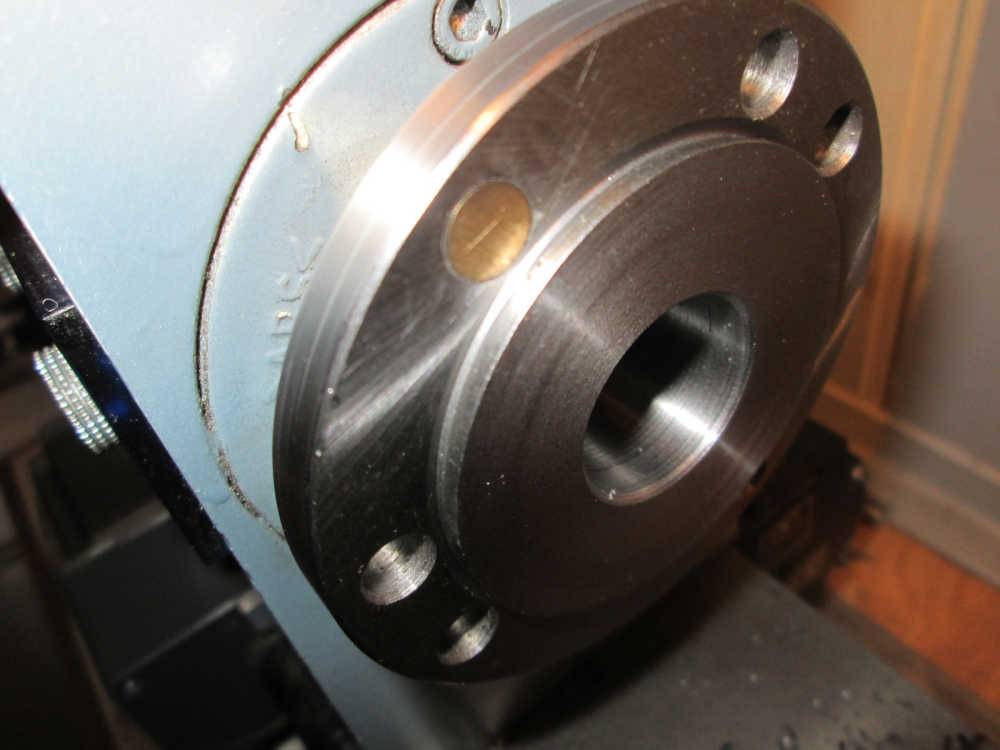

ГОСТ 3889-80 (DIN 6350) Фланцы промежуточные к самоцентрирующим патронам

Настоящий стандарт распространяется на промежуточные фланцы, предназначенные для установки на концы шпинделей металлорежущих станков самоцентрирующих патронов общего назначения.

Промежуточные фланцы (их называют еще План-шайбы) необходим для центрирования и крепления патронов с центрирующим пояском (ГОСТ 2675 тип 1) на любой из 4-х типов концов шпинделей токарных станков.

ГОСТ 3889-80 Фланцы должны изготавливаться исполнений:

- Исполнение 1 – устанавливаемое на резьбовые концы шпинделей по ГОСТ 16868;

- Исполнение 2 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12593 под поворотную шайбу;

- Исполнение 3 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 1;

- Исполнение 4 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 3.

ГОСТ 3889 Исполнение 1. Фланцы промежуточные на резьбовые концы шпинделей

ГОСТ 3889 Фланцы промежуточные на резьбовые концы шпинделей

Для того, чтобы на переднем конце шпинделя закрепить токарный патрон, необходимо изготовить или приобрести промежуточный (переходной) фланец, который еще называют планшайбой.

Со стороны шпинделя промежуточный фланец должен навинчиваться на резьбу шпинделя d и очень точно надвигаться на центрирующий поясок – цилиндр диаметром Ø d1 и длиной l мм.

Со стороны токарного патрона промежуточный фланец должен иметь центрирующий поясок – ступеньку D4 для точной установки и центрирования токарного патрона на промежуточном фланце, а также иметь сквозные отверстия для крепления патрона. Очевидно, что для каждого типоразмера токарного патрона должен быть свой промежуточной фланец.

Допускается устанавливать на промежуточном фланце исполнения 1 запорное устройство против самоотвинчивания.

Процесс установки токарного патрона состоит из следующих этапов:

- Промежуточный фланец навинчивается на резьбу шпинделя до упора. Отверстие во фланце должно плотно садиться на поясок шпинделя

- Закручиваются винты запорного устройства против самоотвинчивания

- Проверяется биение центрирующего пояска на фланце (D1) и опорной торцевой поверхности со стороны патрона

- На центрирующий поясок (D1) устанавливается патрон и крепится болтами

- Проверяется радиальное и торцевое биение патрона

Пример: фланец промежуточный к токарному станку ТВ-4

Фланец промежуточный к токарному станку ТВ-4

Пример условного обозначения фланца исполнения 1, диаметром 100 мм:

Фланец 7081-0592 ГОСТ 3889-80

Пример условного обозначения фланца исполнения 1, диаметром 125 мм:

Фланец 7081-0593 ГОСТ 3889-80

Фланец промежуточный к токарному станку с резьбовым концом шпинделя

ГОСТ 3889-80 Фланцы промежуточные под поворотную шайбу

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 1

Единая система обозначения токарных патронов

Шифр патрона состоит из 8 цифр и буквы, указывающий класс точности изделия. Воспользовавшись соответствующей таблицей по такой маркировке можно определить:

- Количество кулачков в патроне

- Диаметр патрона

- Основные размеры патрона

- Вид крепления на конце шпинделя

- Исполнение кулачков

- Класс точности патрона Н, П, В, А

Пример условного обозначения патрона типа 1, диаметром 200 мм, с цельными кулачками, класса точности Н:

Патрон 7100-0007 ГОСТ 2675—80

То же, патрона типа 2 диаметром 200 мм, устанавливаемого на шпиндель с условным размером 5, со сборными кулачками, класса точности П:

Патрон 7100—0032—П ГОСТ 2675—80

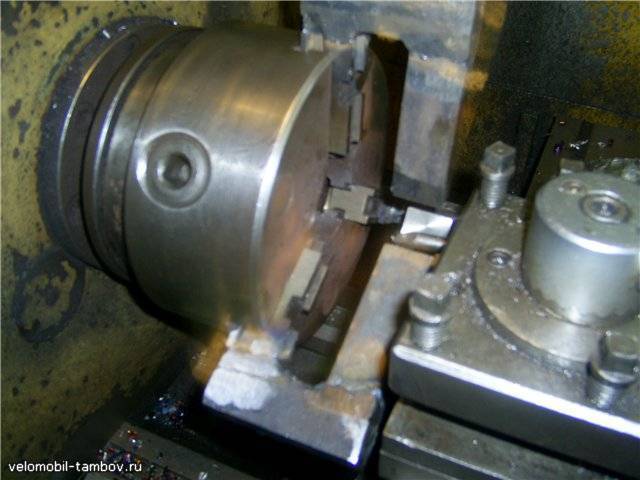

Расточка и шлифовка кулачков токарного патрона: порядок действий

Изнашивание трущихся частей токарного патрона – типичная проблема токаря. Она ведёт к биению заготовки и плохому качеству обработки. При этом не обязательно менять деталь на новую. Иногда достаточно просто расточить кулачки токарного патрона.

Также расточка требуется для придания необходимых размеров незакалённым (сырым кулачкам), которые, как правило, используются для зажима заготовок с нестандартной геометрией.

От больших оборотов и нагрузки токарный патрон периодически изнашивается, точность теряется. Станок работает на больших оборотах. В результате возникает потеря цилиндричности обхвата заготовки вследствие неравномерного износа зажимающих поверхностей кулачков. Это и приводит к биению обрабатываемой болванки и браку из-за того, что деталь не отвечает заявленным размерам и требованиям качества. А в длительной перспективе и к поломке основных узлов станка.

Основная цель расточки заключается в том, чтобы совместить ось рабочих поверхностей кулачков патрона с осью вращения шпинделя.

Типы токарных кулачков

Кулачки токарного патрона бывают нескольких типов.

применяются для зажима заготовки с внешней стороны с валом или за внутреннюю часть – у заготовки с отверстием.

необходимы для зажима заготовки с внешней стороны. Они предназначены для точения полых деталей.

используются во время обработки чего-то масштабного: когда длина заготовки слишком большая или размер диаметра велик (причём в этом случае неважно, какой длины сама заготовка). состоят из рейки, на которую крепится накладной кулачок

состоят из рейки, на которую крепится накладной кулачок.

Независимо от типа кулачков, рекомендации по их расточке являются универсальными.

Как правильно расточить кулачки?

Профессиональная расточка производится в несколько этапов. Если выполнять каждый из них качественно, соблюдая все технические рекомендации, то оборудование прослужит вам долго.

Для расточки кулачков необходимо следовать согласно следующему порядку действий:

1. Демонтаж токарного патрона.

2. Обработка наждачной бумагой.

3. Расточка кулачков.

4. Шлифовка кулачков (при необходимости).

Обо всё подробнее расскажем ниже.

Демонтаж токарного патрона

Первым делом нужно демонтировать токарный патрона. Иначе вам просто не удастся устранить биение детали и правильно совместить все необходимые оси. Если патрон не будет зажат на станке, неисправности сохранятся.

После демонтажа снимите кулачки и очистите их. Следующим шагом нужно проверить биение.

Обработка наждачной бумагой

Если износ небольшой, достаточно обработать деталь патрона сначала крупнозернистой, а затем мелкозернистой наждачной бумагой. Иногда этот способ помогает восстановить цилиндричность обхвата.

Однако, при большой степени износа кулачков, придётся прибегнуть к полноценной расточке.

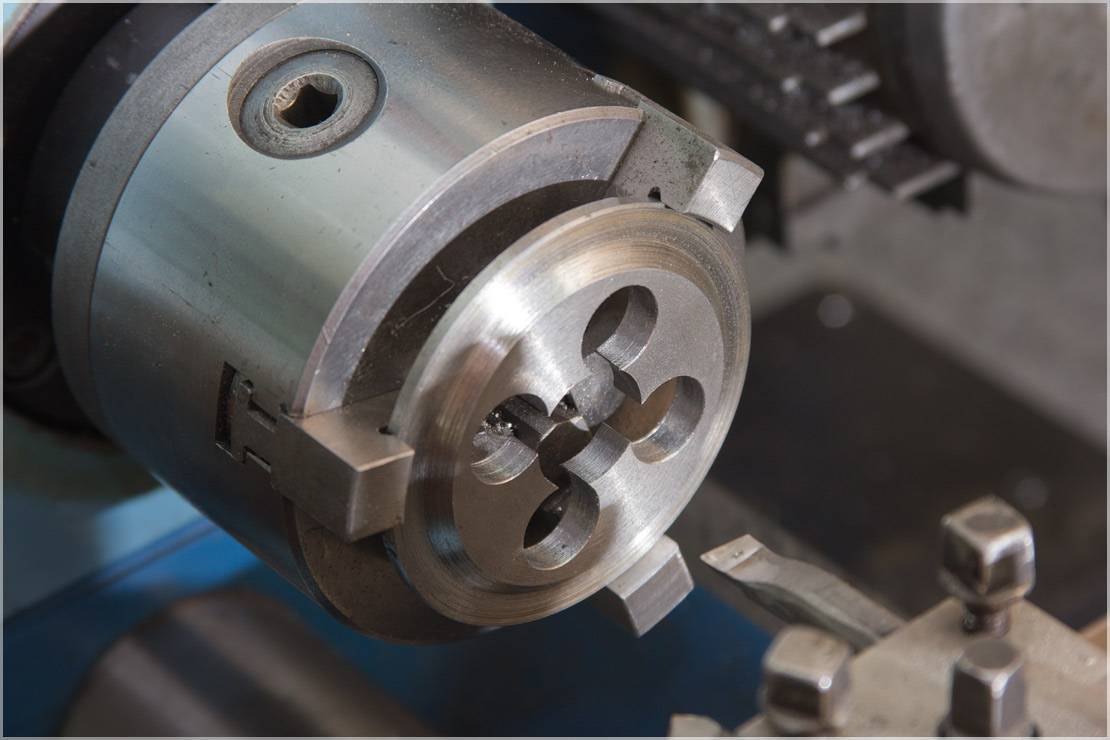

1. Для начала закрепите кулачки так, чтобы диаметр между ними совпадал с размером отверстия токарного патрона.

2. Зажмите кулачками кольцо так, чтобы оно могло свободно перемещаться.

3. Для расточки вам потребуются два резца: один – для расточки канавок (чтобы стружка и отходы производства могли свободно отводиться из отверстия), а второй — для разработки плоскостей.

4. Начните с небольших оборотов и постепенно прибавляя скорость, установите оптимальный режим вращения.

5. Начинаем расточку первым резцом, выбрав оптимальную глубину проточки таким образом, чтобы поверхность кулачков находилась в пределах допустимой площади.

6. Затем используем резец для разборки плоскостей. Его необходимо закрепить так, чтобы по всей рабочей плоскости кулаков происходило соприкосновение.

7. В конце производим конусную расточку кулачков, чтобы в дальнейшем обрабатываемая заготовка могла хорошо в них крепиться, делая захват надежным и безопасным.

Финальным этапом растачивания кулачков является шлифовка, которая проводится только в случае ее реальной необходимости. Как это проверить? Зажмите металлический вал кулачками и запустите станок. При наличии биения придется шлифовать.

Для этого нужно обработать внутреннюю часть, зажав ими кольцо, чтобы кулачки самопроизвольно не раскрутились.

Самым легким методом является шлифовка с помощью резца со специальным камнем.

Если соблюдать указанный выше порядок действий полностью, то кулачки будут служить вам долго.

Выбрать качественные зажимные кулачки SMW-Autoblok (Германия) можно в нашем каталоге.

Предназначение

Внутри рассматриваемого типа детали находится кулачковый механизм. Эта важная составляющая позволяет центрировать и зажимать заготовку. Происходит это за счет сужения деталей кулачков, а потом зажатие их пинолем. Только после полного закрепления детали можно начинать работу токарного станка по дереву или по металлу. Если процедуру не выполнить, то заготовка может не только выпасть или повредиться, но и нанеси вред мастеру.

Следует внимательно проверить качество крепления детали в патроне. Сначала специалисты включают токарный станок на небольшую мощность, смотрят, хорошо ли вращается механизм. Если после нескольких кругов все в порядке, то продолжат работу на более высоких мощностях.

Предприятия — производители токарных патронов

- Гродненский завод токарных патронов — В настоящее время — БелТАПАЗ выпускает токарные патроны и является самым крупным их производителем на территории СНГ;

- Барановичиский завод станкопринадлежностей БЗСП — Завод выпускает патроны токарные ручные стальные, патроны токарные с механизированным зажимом стальные 2-х, 3-х, 4-х кулачковые;

- Инрост, ООО г. Екатеринбург — Компания выпускает патроны токарные ручные 3-х кулачковые;

- Псковский завод технологической оснастки изготавливает самоцентрирующие токарные патроны с ручным приводом;

- Оршанский инструментальный завод ОИЗ — Завод выпускает сверлильные трехкулачковые патроны, резьбонарезные патроны и станочную оснастку;

- Новосибирский инструментальный завод — Завод выпускает сверлильные трехкулачковые патроны.

Предприятия — производители токарных патронов в СССР

- Псковский машиностроительный завод Псковмаш — изготавливал самоцентрирующие токарные патроны с ручным приводом;

- Павелецкий завод станочных узлов ПЗСУ — Завод прекратил существование. Завод являлся единственным в России изготовителем 4-х кулачковых токарных патронов с независимым перемещением кулачков;

- Борисоглебский завод токарных патронов — Выпуск токарных патронов прекращен. Завод выпускал трехкулачковые самоцентрирующие и четырехкулачковые патроны с независимым перемещением кулачков.

- Луганский станкостроительный завод — В настоящее время — Луганский Патронный Завод — токарные патроны завод не выпускает. Выпускал токарные патроны диаметром 125 мм (7100-0003), 250 мм (7100-0009) с посадкой на планшайбу

- Фрунзенский машиностроительный завод им. Ленина — В настоящее время — Бишкекский машиностроительный завод. Наиболее известная продукция: токарные патроны диаметром 160 мм (7100-0005), 250 мм (7100-0009)

Иностранные поставщики токарных патронов в Россию

- BISON-BIAL Польша — Официальный представитель завода в России — ООО «Скальт» Санкт-Петербург

- Jet, Китай — Токарные патроны для станков Jet

- Proma, Китай — Токарные патроны для станков Proma

1ou › Блог › Переборка/покраска ПБ токарного станка ТВ 4/5 или как не встрять на выпрямление вала

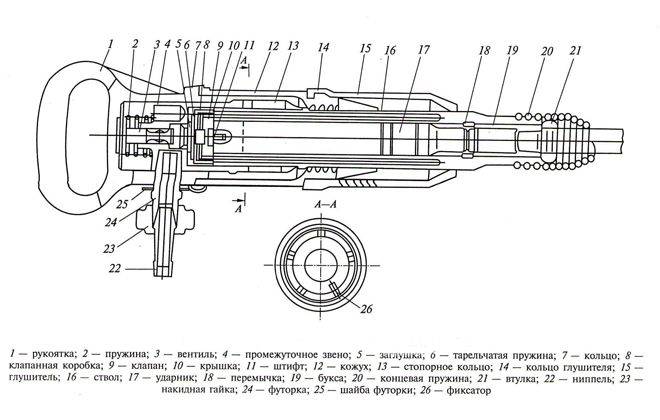

Хотел бы поделиться опытом по переборке передней бабки (ПБ) токарного станка ТВ 4/5. Разбирается передняя бабка чрезвычайно тяжело, поэтому если работает = не лезь! Я не послушал, думаю плевое дело, что я подшипников в жизни не менял… Накидал таблицу подшипников: 1 шт 204 20х47х14 мм (закрытый) 1 шт 206(6206) 30х62х16 мм 7 шт 202(6202) 15х35х11 мм 2 46207(2-46207Е) 35х72х17 мм (класс точности 2 или 4) = к слову обнаружил при демонтаже старых, что стоял 5 класс точности, по всем признакам он был с завода. В итоге погнул вторичный вал, построил гидравлический пресс для выпрямления вала и потратил около 4 месяцев. Сейчас расскажу как перебирать переднюю бабку тв4/5.

Не стоит описывать стандартные операции вроде соблюдения техники безопасности, откручивания токарного патрона, снятия «гитары», ослабления и снятия приводного ремня. Работать советую вам в резиновых перчатках, чтобы не оттирать потом масло. Главный вопрос — как открутить планшайбу токарного станка тв-4 / тв-5.

Все фотографии сделаны уже в процессе сборки, но сущность процесса передают. В планшайбу вкручиваются шпильки или болты, чтобы туда воткнуть рычаг (монтерку, лом, уголок). Для равномерного распределения усилий — лучше закручивать шпильки во все отверстия (3), делать сварную раму и приварной уголок/профиль в качестве рычага. На станину соответственноподкладываются деревянные доски, чтобы не повредить.

Само место соединения планшайбы со шпиндельным валом медленно греется хорошей газовой горелкой до состояния рука не держит и еще чуть чуть.

Заливаете туда любую проникающую смазку, которая в тренде. Ждете пока все немного размочится, возможно подогреваете. Резьба на шпинделе обычная, откручивать против часовой, выглядит примерно так:

Теперь нужно фиксировать вал шпинделя от проворота.

Категорически нельзя клинить валы путем подсовывания клиньев между шестернями

Более правильно поставить самую медленную передачу и фиксировать за приводной ремень. Снимал более 4 часов. Несколько раз грел, в итоге в какой то момент искользовал удары по рычагу в планшайбе… думаю от небольшой ударной нагрузки + смазка + нагрев планшайба стронулась. Дубасить со всей дури нельзя — есть отзывы, что планшайба просто лопнет. Процесс тяжелый.

На этом дело не заканчивается, нужно раскрутить штифты и сдвинуть со шпиндельного вала две шестерни, снять шпонки. Сам шпиндельный вал выпрессовывается по направлению к задней бабке винтовым съемником на основе шпильки М14 и любой подходящей трубы с внутр. диаметром более 72 мм соответственно:

Для выпрессовки/запрессовки подшипников использовал из наличия трубы ВПГ ДУ 15, 20, а также полипропиленовую втулку ДУ 32, прямоугольную трубу 25 на 25, трехлапый винтовой съемник. Где то придется также тупо стучать молотком и советую вам защищать шестерни от удара молотком.

В процессе демонтажа обязательно где-то появятся забои, вмятины и прочие дефекты, которые приведут к тому, что шестерня будет плохо садится на вал или вообще не налезет. Особенно деформируется вал, от ударов стального молотка по торцу. Для исправления этого шлиф бумага и небольшая фреза ВК8 на дремель, все должно одеваться от умеренного усилия руки. Где нужно подпиливаем, шлифуем в защитных очках.

Зачищаем шабером и дремелем, красим в цвет. По окраске есть тоже хитрость — все отверстия под подшипники нужно защитить от попадения краски и наклеить туда малярный скотч очень тяжело, поэтому смело свежий тюбик смазки литол 24 (стоит рублей 100) и обильно мажите там, где краски не должно быть. На плоскостях — малярный скотч.

После покраски могу посоветовать вам оцинковать места, где остается железо. Процесс гальванического цинкования описывался множество раз, производится механическое и (или) химическое обезжиривание/травление, далее берем цинковый корпус от батарейки (я даже не разбирал батарейку) и в электролите с хлоридом цинка производим цинкование. Вместо соляной кислоты я просто купил готовый хлорид цинка и развел его с водой. Вода прямо из водопровода, вот еще дистилировку использовать, мы же в россии. Заказывается цинк в любой фирме, торгующей реактивами.

Сейчас станок запускается, электрика полностью собрана заново и установлена в передней тумбе. Старую проводку всю выкинул (10+ кг).

Впереди окончательная сборка и настройка всего станка.