Как собрать по чертежам самостоятельно

Для работы по металлу новичку собрать самопальный патрон можно, но весь процесс станет головной болью из-за поисков, нестыковок, ошибок и т. д. Сделать токарный патрон для обработки дерева гораздо доступнее, хотя и не проще, как может показаться.

Прежде всего – чтобы работа шла, необходимо создать подробный сборочный чертёж с чертежами деталировки. За чертежами, потянутся мероприятия. Без чертежей и плана действий чего-либо путного достичь вряд ли удастся, ибо всякий, кто действует без плана, действует долго и плохо.

Затем начинается процесс сбора комплектующих и материалов. Процесс воплощения идей самый трепетный и несёт в себе мощную струю самообновления. А удачное завершение становится очередным благоприятным этапом в творческой жизни.

Государственные стандарты регламентирующие конструкцию и размеры токарных патронов

- ГОСТ 1654 — Патроны токарные общего назначения. Общие технические условия

- ГОСТ 2571 — Патроны токарные поводковые. (для шпинделей по ГОСТ 12593-72 и ГОСТ 12595-85)

- ГОСТ 2675 — Патроны токарные самоцентрирующие трехкулачковые. Основные размеры

- ГОСТ 14903 — Патроны токарные самоцентрирующие двухкулачковые

- ГОСТ 24351 — Патроны токарные самоцентрирующие 3- и 2-х кулачковые клиновые и рычажно-клиновые

- ГОСТ 24568 — Патроны магнитные. Технические условия

- ГОСТ 3890 — Патроны четырехкулачковые с независимым перемещением кулачков

- ГОСТ 16157 — Патроны мембранные для шлифования отверстия в зубчатых колесах

Государственные стандарты регламентируют эксплуатационные и технические параметры, согласно которым подбираются токарные патроны для станков:

- Ряд возможных внешних диаметров патронов и соответственно диапазон размеров заготовки: максимальный и минимальный диаметр (наружный и внутренний) в зависимости от способа крепления — на прямых или обратных кулачках. Учитывается максимально допустимая масса заготовки;

- Способ крепления патрона на шпинделе. Присоединительные размеры: диаметр центрирующего пояска или центрирующего конуса;

- Расположение и размеры крепежных отверстий в токарном патроне;

- Пределы частот вращения токарного патрона;

- Диаметр отверстия в корпусе патрона для установки прутка или трубы;

- Точность токарного патрона

Это интересно: Приспособление для заточки сверл — виды, правила заточки

Приспособления и установка деталей (заготовок)

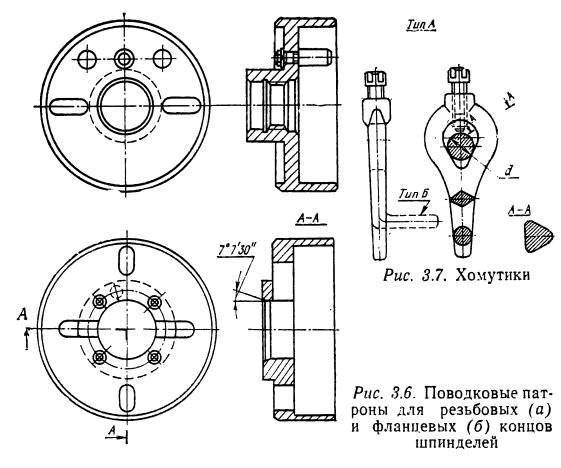

Центры, хомутики и поводковые патроны

Центры. В зависимости от формы и размеров обрабатываемых деталей применяют центры различных типов (рисунок слева). Угол при вершине рабочей части центра – а) обычно равен 60 градусам.

Конические поверхности рабочей 1 и хвостовой 2 частей центра не должны иметь забоин, так как это приводит к погрешностям при обработке заготовок. Диаметр опорной части 3 меньше, малого диаметра конуса хвостовой части, что позволяет выбивать центр из гнезда без повреждения конической поверхности хвостовой части. Центр, показанный на рисунке – б), служит для установки заготовок диаметром до 4 мм. У этих заготовок вместо центровых отверстий изготовляют наружный конус с углом при вершине 60 градусов, который входит во внутренний конус центра; поэтому такой центр называется обратным. Если необходимо подрезать торец заготовки, то применяют задний срезанный центр – в), который устанавливают только в пиноль задней бабки. Центр со сферической рабочей частью – г) применяют в тех случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя станка. Центр с рифленой поверхностью рабочей части – д) используют при обработке без поводкового патрона заготовок с большим центровым отверстием. В процессе обработки передний центр вращается вместе с деталью и служит только опорой, а задний центр не вращается и поэтому (вследствие потери твердости от повышенного нагрева) интенсивно изнашивается. Для предотвращения износа рабочую часть заднего центра изготовляют из твердого сплава – е). При обработке с большими скоростями резания и нагрузками применяют задние вращающиеся центры (рисунок ниже). В хвостовой части 4 центра на опорах качения 2, 3 и 5 смонтирована ось, на конце которой выполнена рабочая часть 1 центра, что обеспечивает ее вращение вместе с обрабатываемой заготовкой.

Хомутики. Передачу вращения от шпинделя к обрабатываемой заготовке, установленной в центрах станка, осуществляют с помощью хомутика, который надевают на заготовку и закрепляют винтом 1, рисунок ниже – а), при этом хвостовик 2 хомутика упирается в палец поводкового патрона. Более удобен в работе самозатягивающий хомутик, рисунок ниже – б), в котором хвостовик 2 закреплен в корпусе 5 подвижно на оси 4. Нижняя часть хвостовика 2, обращенная к заготовке, выполнена эксцентрично по отношению к оси 4 и имеет насечку. Для установки хомутика на заготовку хвостовик 2 наклоняют в сторону пружины 3, которая после установки хомутика предварительно затягивает заготовку хвостовиком. В процессе обработки палец-поводок 1 патрона производит окончательную затяжку заготовки хвостовиком пропорционально силе резания.

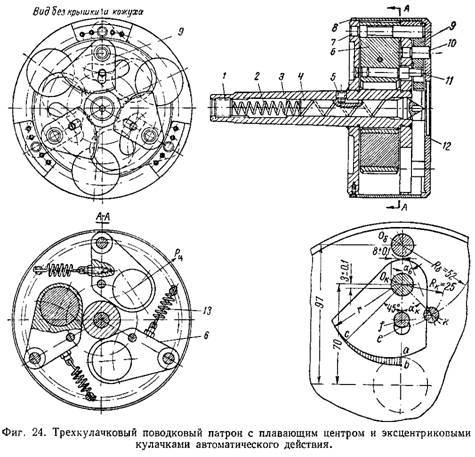

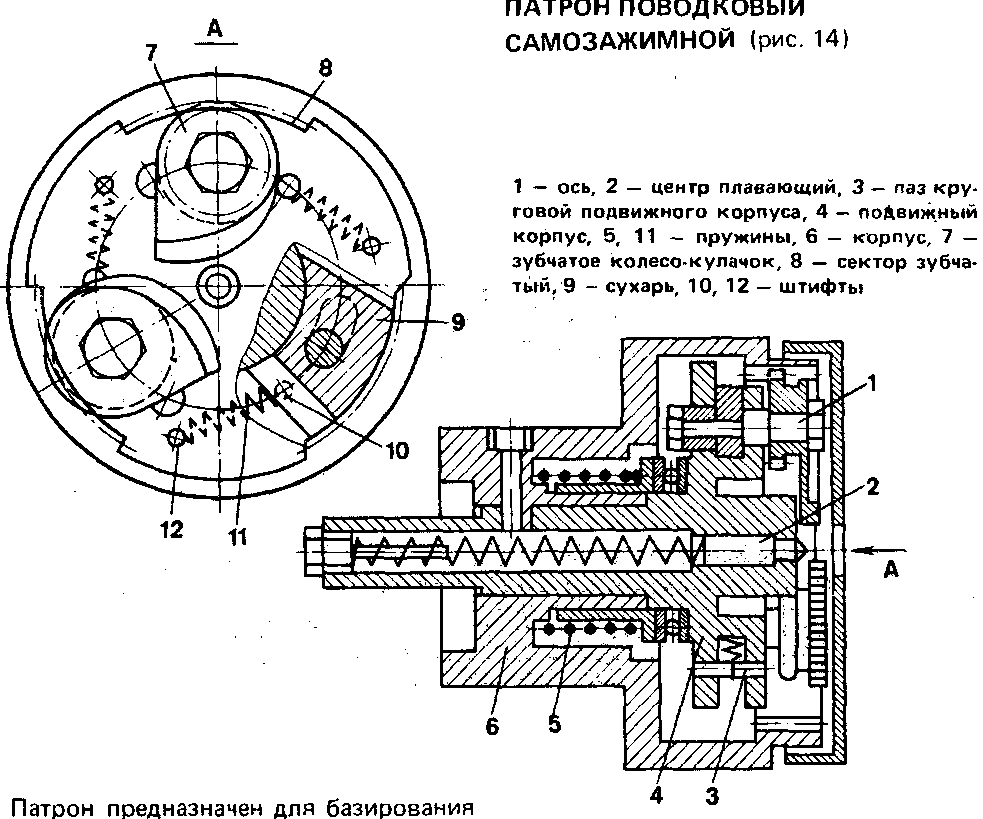

Поводковые патроны. При обработке в центрах 4 и 6 (рисунок выше) передачу движения заготовке может осуществлять поводковый патрон 1 через палец-поводок 2 и хомутик 3, который крепится на детали 5 винтом. Для сокращения вспомогательного времени при черновой обработке в центрах валов диаметром 15-90 мм применяют самозажимные поводковые патроны (рисунок слева). Заготовку 9 устанавливают в центрах станка и поджимают пинолью задней бабки. При этом центр 2 патрона, смещаясь, сжимает пружины 12 до тех пор, пока заготовка своим торцом не нажмет на цангу 10, которая жестко закрепляет центр. При пуске шпинделя вместе с корпусом патрона 1 приводится во вращение кольцо 5, которое крепится к корпусу винтами 11. Кольцо 5 пальцами 6 поворачивает кулачки 8 против часовой стрелки относительно осей 7 до соприкосновения зубчатой поверхности кулачков с поверхностью заготовки. Сила зажима заготовки кулачками зависит от силы резания. Для равномерной нагрузки на кулачки 8 кольцо 4, в котором закреплены оси 7, может перемещаться в радиальном направлении и обеспечивать самоустановку кулачков по поверхности заготовки. После остановки шпинделя деталь, вращаясь по инерции, поворачивает диском 3 кулачки 8 по часовой стрелке относительно осей 7 и освобождается от крепления.

КОНСТРУКЦИЯ И РАЗМЕРЫ

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

УДК 621-229.323.6:006.354 Группа Г27

6152-0130

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПАТРОНЫ ПОВОДКОВЫЕ

Конструкция и размеры

Driver chucks.

Design and dimensions

ГОСТ

13334-67

ОКП 39 6116

Дата введения 01.07.68

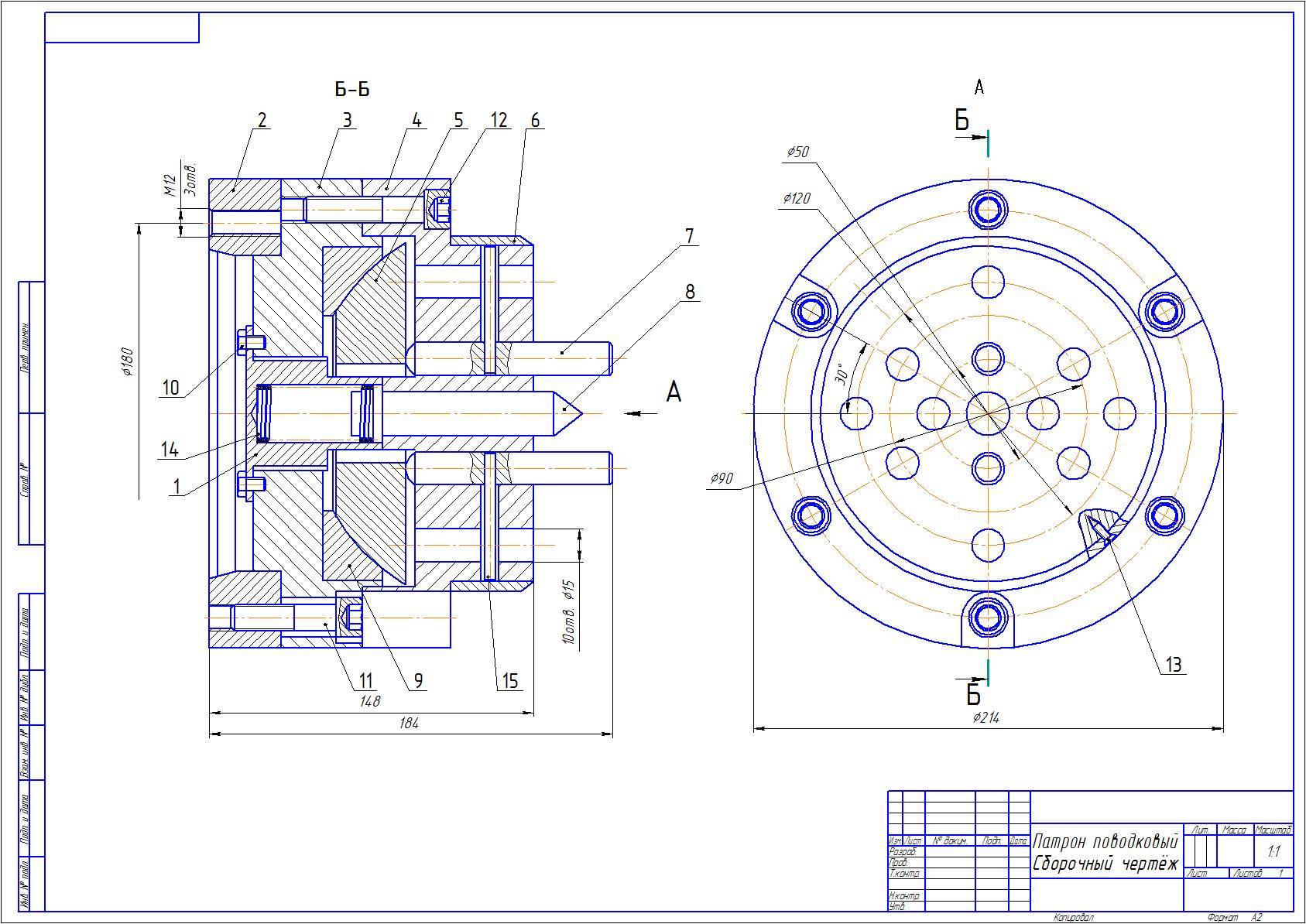

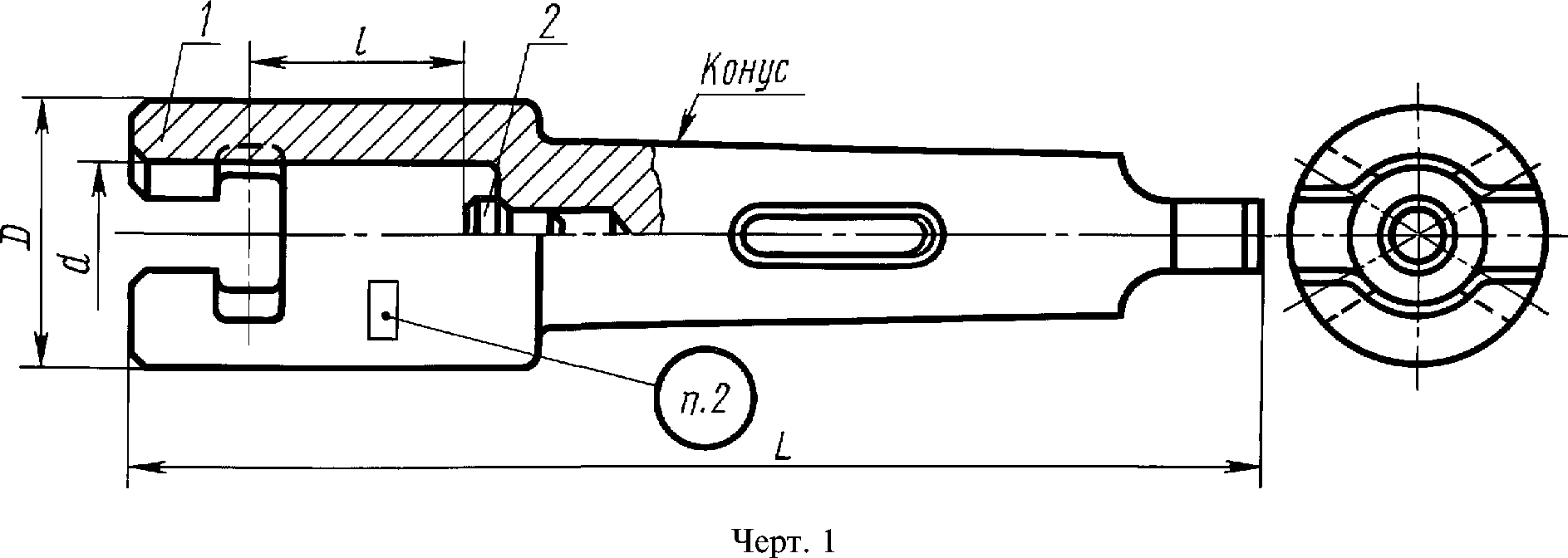

1. Конструкция и размеры поводковых патронов должны соответствовать черт. 1—3 и табл. 1—3.

Обозначение патронов | Применяемость | Ряды пазов хвостовиков под клин по ГОСТ 24644 | Обозначение конусов | d | D | L | Масса,кг,не более | Поз. 1 Корпус Кол. 1 | Поз. 2 Опора Кол. 1 | ||

Обозначения | |||||||||||

6152-0164 | 1 | А | inn | 1,05 | 6152-0164/001 | ||||||

0131 | 2 | 25 | 45 | 38 | 1,08 | 0131/001 | |||||

0165 | 1 | < | 990 | 2,00 | 0165/001 | ||||||

0132 | 2 | Морзе | 2,06 | 0132/001 | 6152-0131/002 | ||||||

0166 | 1 | А | 910 | 1,47 | 0166/001 | ||||||

0133 | 2 | 32 | 55 | Z.1U | 42 | 1,50 | 0133/001 | ||||

0167 | 1 | < | ш | 2,12 | 0167/001 | ||||||

6152-0134 | 2 | 2,18 | 6152-0134/001 |

Перепечатка воспрещена

ИПК Издательство стандартов, 1999

Продолжение табл. 1

Размеры в мм

Обозначение патронов | Применяемость | Ряды пазов хвостовиков под клин по ГОСТ 24644 | Обозначение конусов | d | D | L | Масса, кг, не более | Поз. 1 Корпус Кол. 1 | Поз. 2 Опора Кол. 1 | ||

Обозначения | |||||||||||

6152-0168 | 1 | Морзе | 5 | 45 | 70 | 265 | 48 | 3,08 | 6152-0168/001 | 6152-0135/002 | |

0135 | 2 | 3,14 | 0135/001 | ||||||||

0169 | 1 | 6 | 330 | 5,23 | 0169/001 | ||||||

0136 | 2 | 5,59 | 0136/001 | ||||||||

0171 | 1 | 5 | 60 | 90 | 285 | 55 | 4,64 | 0171/001 | |||

0137 | 2 | 4,70 | 0137/001 | ||||||||

0172 | 1 | 6 | 350 | 6,59 | 0172/001 | ||||||

0138 | 2 | 6,95 | 0138/001 | ||||||||

0173 | 1 | 70 | 100 | 370 | 62 | 8,05 | 0173/001 | 6152-0139/002 | |||

0139 | 2 | 8,41 | 0139/001 | ||||||||

0174 | 1 | Метричес КИЙ | 80 | 380 | 10,51 | 0174/001 | |||||

0140 | 2 | 11,17 | 0140/001 | ||||||||

0175 | 1 | 80 | 120 | 400 | 75 | 14,35 | 0175/001 | ||||

6152-0141 | 2 | 15,01 | 6152-0141/001 |

Пример условного обозначения патрона 2-го ряда с конусом Морзе 4, d = 25 мм:

Патрон 6152-0131 ГОСТ 13334-67 (Измененная редакция, Изм. № 1, 2).

2. Маркировать: обозначение и товарный знак предприятия-изготовителя.

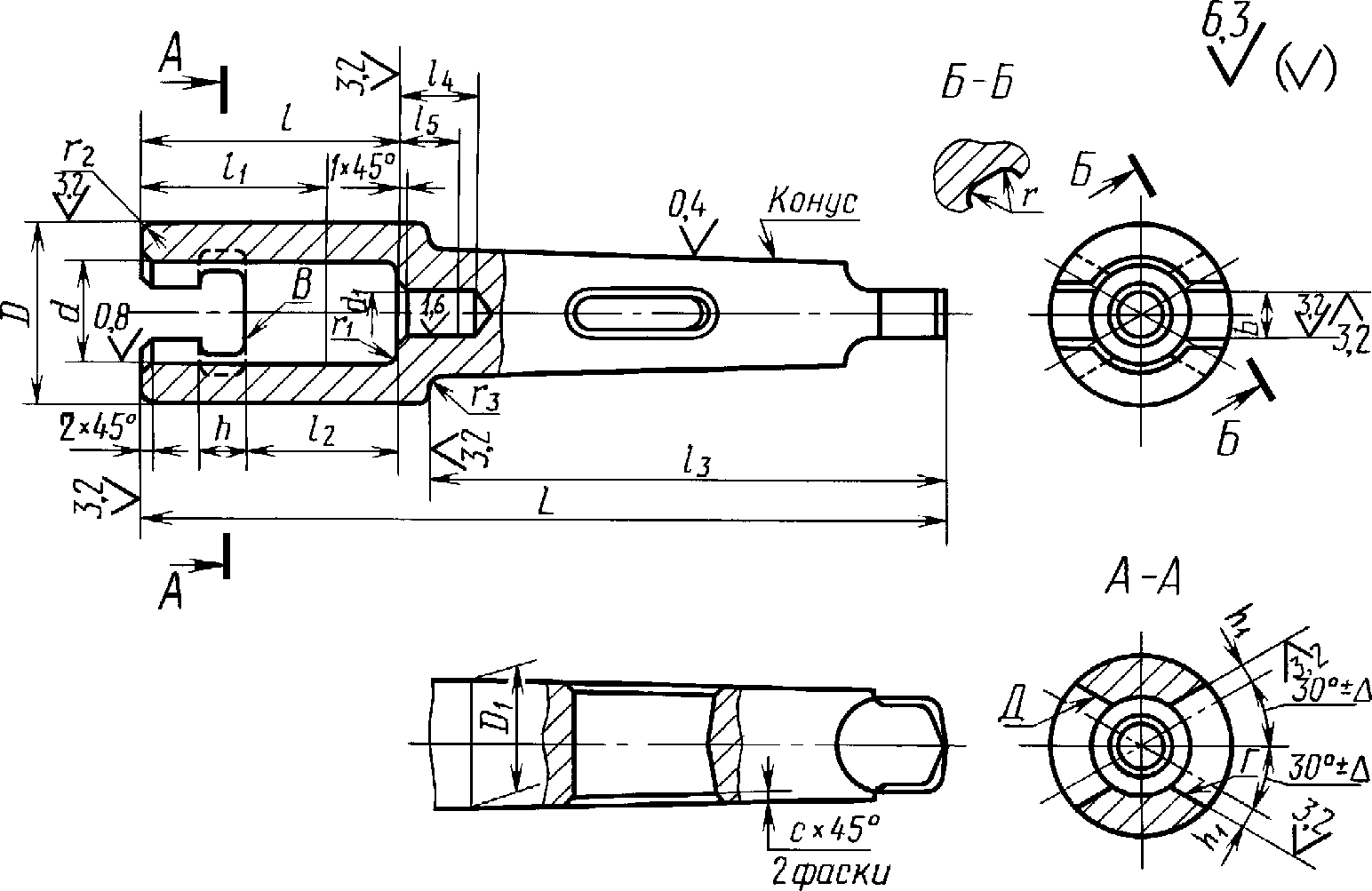

3. КОНСТРУКЦИЯ И РАЗМЕРЫ КОРПУСА (деталь 1)

3.1. Конструкция и размеры корпуса должны соответствовать черт. 2 и табл. 2.

Черт. 2

Размеры в мм

Обозначение

корпусов

и ^

О чо U тЬ 5 <N

о н н О о О

CQ Ui

* о § с § §

3 S

К О а. с

d

Н8

D

D,

<4

Н7

гг

w*

а

s

S

о

Я

о.

С

§

ю

6152-0164/001

0131/001

0165/001

0132/001

0166/001

0133/001

0167/001

0134/001

0168/001

0135/001

0169/001

0136/001

0171/001

0137/001

0172/001

0138/001

0173/001

0139/001

0174/001

0140/001

0175/001

6152-0141/001

а,

о

80.

25

32

45

60

70

80

45

55

70

90

100

120

31,267

44,399

31,267

44,399

63,348

44,399

63,348

80

200

220

210

240

265

330

285

350

370

380

400

12

16

12

16

18

22

12

16

18

22

5,0

7,0

9,0

10,0

27

27

12,5

65

68

86

105

122

136

38,0

60

±0,3

75

90

105

120

40,0

49,0

54,0

128

128

163

225

163

225

20

25

±0,4

60,5

73,5

235

15

20

30

25

10

±1° 15′

-0,020

±1°

2,0

2,0

±50′

0,025

2,5

1.04 1,07 1,99

2.05 1,46

I, 49 2,11 2,17 3,04 3,10 5,19

5.55 4,60 4,66

6.55 6,91 7,98 8,34 10,44

II, 10 14,28 14,94

*W— предельное радиальное биение внутренней поверхности диаметра d относительно конуса.

ГОСТ 13334-67 С. 3

Пример условного обозначения корпуса 2-го ряда с конусом Морзе 4, d = 25 мм:

Корпус 6152-0131/001 ГОСТ 13334-67 (Измененная редакция, Изм. № 1, 2).

3.2. Материал — сталь марки 40Х по ГОСТ 4543. Допускается применение сталей других марок с механическими свойствами не ниже указанной.

3.3. Твердость — 41,5 … 46,5 HRC3.

3.1—3.3. (Измененная редакция, Изм. № 2).

3.4. Допуск симметричного расположения паза для крепления хвостовика относительно конуса — 0,2 мм.

3.5. Допуск симметричного расположения паза Ь\ относительно поверхности диаметра d — 0,2 мм.

3.6. Допуск параллельности поверхности Г относительно поверхности Д— 0,03 мм.

3.7. Допуск перпендикулярности поверхности В относительно оси патрона — 0,2 мм.

3.4—3.7. (Измененная редакция, Изм. № 1).

3.8. Неуказанные предельные отклонения размеров: отверстий — Н14, валов — hl4, осталь-

(Измененная редакция, Изм. № 2).

3.9. Размеры конусов Морзе и метрических — по ГОСТ 25557. Размеры пазов под клин и степени точности — по ГОСТ 24644.

(Измененная редакция, Изм. № 1).

3.10. (Исключен, Изм. № 1).

4. КОНСТРУКЦИЯ И РАЗМЕРЫ ОПОРЫ (деталь 2)

4.1. Конструкция и размеры опоры должны соответствовать черт. 3 и табл. 3.

с х 45°

Таблица 3

Размеры в мм

Обозначение опор | d г 6 | D | Н Ы2 | L | С | Масса 10 шт., кг, не более |

6152-0131/002 | 8 | 12 | 6 | 16 | 1 | 0,092 |

0135/002 | 12 | 20 | 10 | 25 | 2 | 0,371 |

6152-0139/002 | 16 | 25 | 12 | 32 | 0,732 |

(Измененная редакция, Изм. № 1, 2).

4.2. Материал — сталь марки У8А по ГОСТ 1435. Допускается применение сталей других марок с механическими свойствами не ниже указанной.

4.3. Твердость — 57 … 61 HRC3.

4.2, 4.3. (Измененная редакция, Изм. № 2).

4.4.

Неуказанные предельные отклонения размеров: валов — hl4, остальных —

(Измененная редакция, Изм. № 1, 2).

4.5. Канавки для выхода шлифовального круга — по ГОСТ 8820.

ПРИЛОЖЕНИЕ

Принцип работы

Патрон станка по дереву используется в условиях закрытого помещения, когда отсутствуют агрессивные вещества, вызывающие коррозию. Перед тем как начать работу необходимо стяжные болты затянуть до максимума гаечным ключом. После этого токарный патрон крепят на станке, все болты затягивают гайками и производят пуск токарного агрегата. Следует для начала установить малые обороты, чтобы проверить значения торцевого и радиального биений прибора на холостом ходу. Для того чтобы закрепить заготовку на станках, применяются двухкулачковые и трехкулачковые патроны, редко четырехкулачковые. Деталь токарного станка для фиксации и удержания деталей оснащен кулачками, их количество исчисляется 2-6 штуками.

При этом изделия могут быть с независимым передвижением кулачков и с закреплением их на фланцевом конце шпинделя. В зависимости от метода фиксации токарного патрона к станку, классифицируют следующие типы крепления:

- с помощью переходного фланца,

- на фланцевый конец шпинделя,

- на сам шпиндель токарного аппарата.

За счет одновременного перемещения зажимающих кулачков в радиальную сторону, достигается центрирование заготовки в патронах. Кулачки перемещаются благодаря диску, который на одной стороне снабжен пазами в виде архимедовой спирали, а на другой имеется коническое зубчатое колесо, которое взаимодействует с тремя другими. Посредством ключа начинает движение одно колесо, одновременно с этим поворачивается диск, равномерно перемещая все кулачки. Направление вращения диска обуславливает приближение кулачков к центру патрона, при этом заготовка зажимается, или удаление от него (освобождение детали).

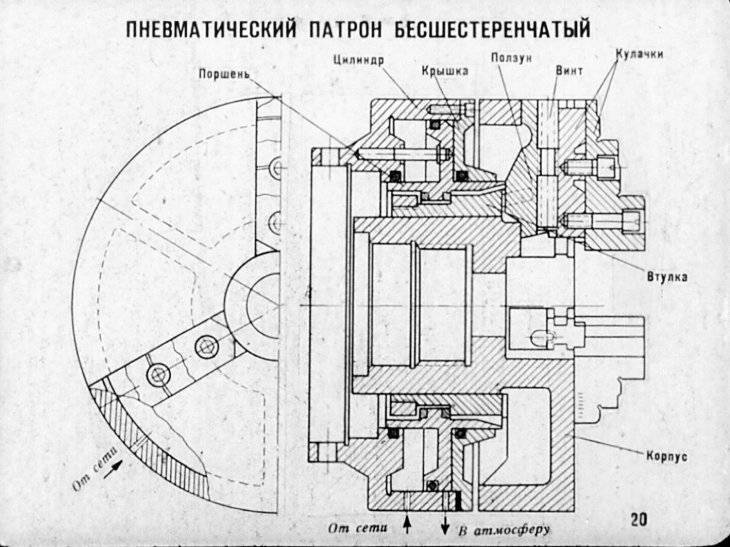

В патронах, работающих на механической основе, сила зажима зависит от гидравлического или пневматического цилиндра, размещающегося на конце шпинделя сзади. Цилиндр соединяется при помощи тяги с механизмом патрона, осуществляющий передвижение кулачков, которые зажимают заготовку, через отверстие шпинделя в центральной его части.

В процессе обработки во вращающийся цилиндр сжатый воздух или жидкость попадает с помощью специального устройства, имя которому муфта. Обычно передвижение кулачков от привода, который механизирован, подходит к значению в 5-10 мм. От этого конструкция элемента токарного станка позволяет быстро переустановить изделие во время перехода в процессе обработки между партиями заготовок.

Во время чистовой обработки на станке, чтобы закрепить предельно точно заготовку, используются накладные незакаленные кулачки, которые затачиваются на аппарате под нужные размеры установочных баз заготовки. Для этого основные кулачки используются в качестве зажима короткой оправки для выбора зазоров во всех взаимодействиях, затем эксплуатирующиеся поверхности накладного кулачка растачивают на больший диаметр базовой поверхности детали.

Благодаря сопряжению вида ласточкин хвост конструкция незакаленных кулачков и их фиксация позволяет устанавливать накладные кулачки с точностью до 002 мм и обойти следующее их растачивание.

Чтобы осуществить быструю переналадку типоразмеров заготовки необходимы незакаленные кулачки. Этого можно достигнуть путем поворота в нужное положение круглой или шестигранной формы головок накладных кулачков, закрепленные на основных кулачках и расточены на определенный диаметр.

Если возникла необходимость в обработке на станке двух идентичных поверхностей, тогда используются незакаленные кулачки, при погрешности крепления заготовок в них может уменьшиться до 0,03 -0,05 мм. Заготовки с большей длиной типа валов устанавливаются в токарный патрон, имеющий поджим заднего центра.

Патрон переналаживаемый универсальный гидравлический

Патрон оснащен сменным наладочным устройством, допускает установку и крепление различных по форме и размерам заготовок, имеющих в качестве базы цилиндрическую наружную или внутреннюю поверхность.

Наладочные устройства центрируются по отверстию цилиндра 8. Элементы зажима устанавливаются по рифленой поверхности 7, а также по пазам 1 и 2.

Для зажима служат шесть силовых узлов 6, действующих от пневмо- гидравлического привода (гидравлическая часть смонтирована в корпусе патрона). Одновременно могут работать от одного до шести силовых узлов. Ненужные силовые точки выключают завертыванием гаек 5 до отказа. Избыточное давление в гидравлической среде создается поршнем 9, который приводится в действие от пневматического привода. Для предварительного зажима заготовки служит поршень 10, перемещающийся при повертывании винта 11. Отверстие 4 служит для заливки масла. Манометр 3 указывает давление в гидравлической среде.

Техническая характеристика

- Ход плунжера силового узла 10—14 мм;

- Усилие плунжера силового узла 50—800 кгс;

- Усилие на штоке пневмопривода станка 1200 кгс;

- Ход штока пневмопривода 50 мм.

Схема обработки заготовки

Рис № 1. Схема обработки детали. Обозначение элементов устройства: 1- поводковый патрон; 2 – крепежный поводок-хомутик; 3 – фиксирующий болт; 4 –подвижной люнет; 5 – обрабатываемое изделие.

Токарные поводковые патроны, используемые при токарных работах, изготавливается в форме диска с четырьмя пазами и резьбовой втулкой имеющей идентичные размеры со шпинделем передней бабки. При использовании прямого хомутика в патроне устанавливается передвижной штырь фиксирующийся гайкой в пазу крепежного элемента. При проведении обработки заготовки штырь упирается в хвост хомутика. Используемые патроны должны соответствовать ГОСТ 2571-71, ГОСТ 13364-67, ГОСТ 1435-99 и ГОСТ 25557-2006 по всем установленным параметрам.

Если в ходе операции точения с применением токарного станка используется изогнутый хомутик, то штырь не применяется, в виду того, что хвост хомутика устанавливается в паз фиксирующего элемента.

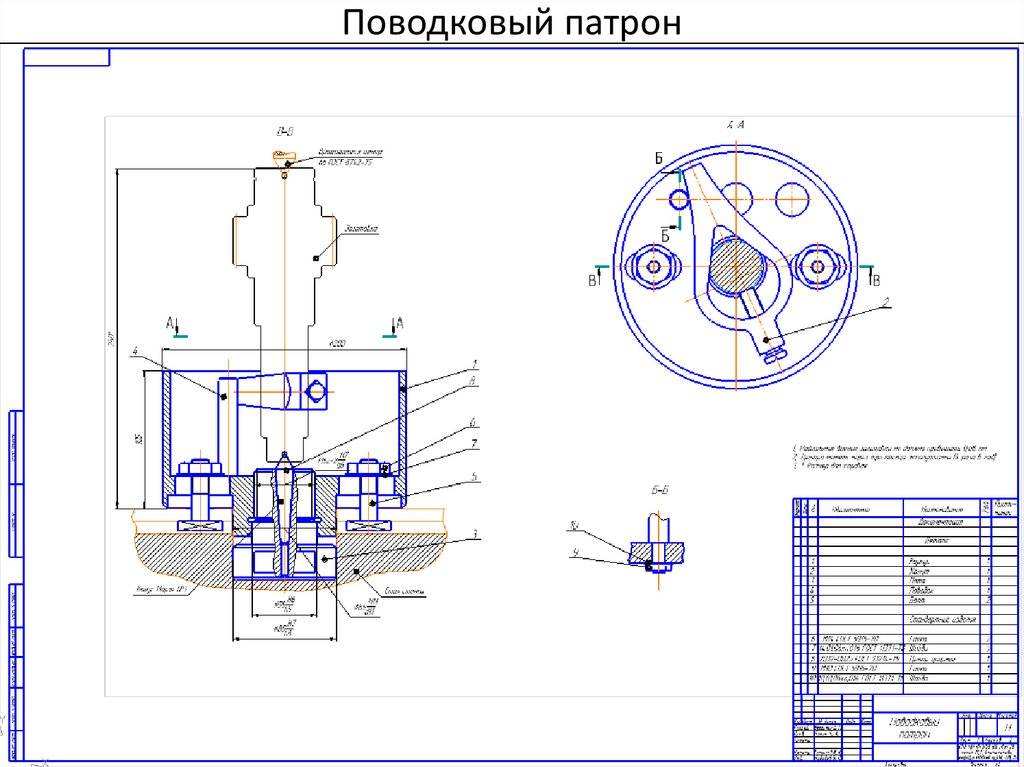

Чертеж № 2. Устройство поводкового патрона. Обозначение: основные элементы, составляющие крепежный элемент обрабатываемой заготовки.

Данная конструкция имеет выступающие детали, что допускает возможность получения травмы специалистом, производящим обработку изделия. Для устранения возможности получения травмы применяется закрытый патрон, выполненный в виде кожуха с приливом и нарезной втулкой идентичной открытому элементу. Хомутик скрыт внутри кожуха, что обеспечивает безопасное проведение работ.

Чертеж № 3. Конструкция поводкового патрона, выполненная с закрытым корпусом. Обозначение элементов: 1- колпак с приливом; 2 – наружная втулка; 3 – хомутик.

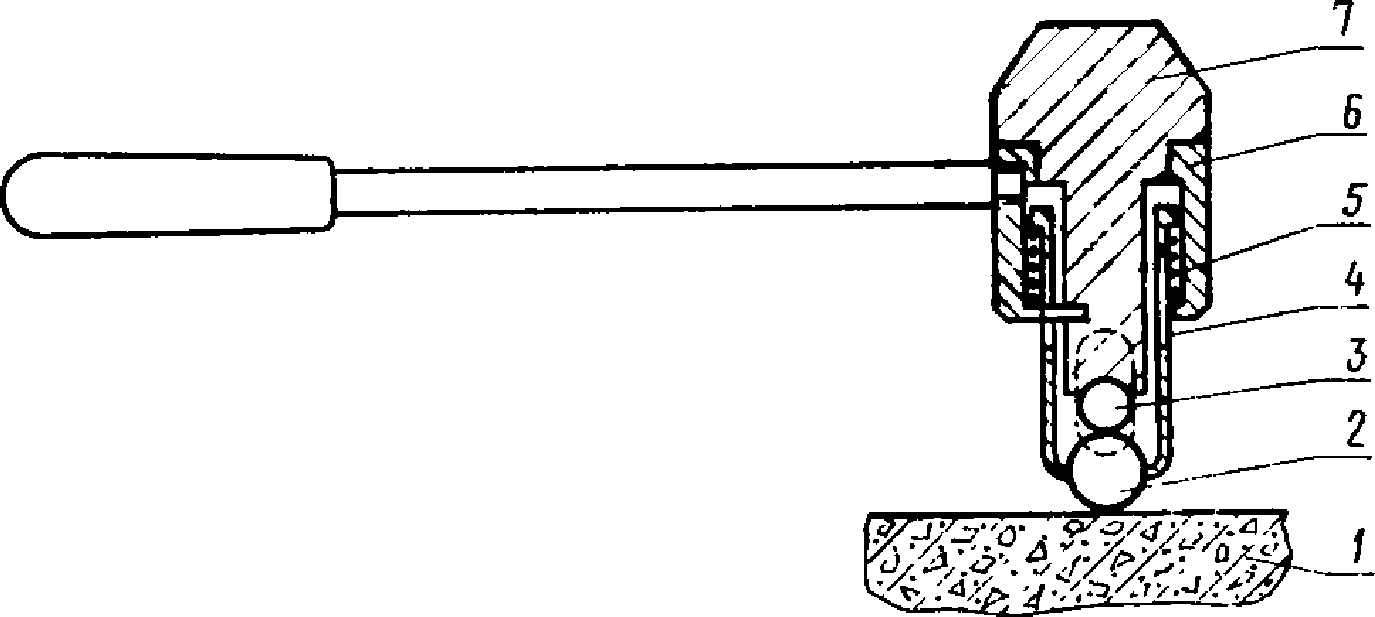

Используются также крепежные элементы, в которых не предусмотрено использование хомутика. В целях ускорения обработки изделий взамен хомутков применяются передние центры, которые выполняют одновременно две операции: центровку заготовки и в качестве поводка (Чертеж № 4). При воздействии на изделие заднего центра рифленые насечки более плотно прижимаются к сторонам детали и сообщают ей вращательное движение. При точении полых изделий используются наружные, а при применении валиков – внутренние рифленые центры.

Чертеж № 4. Фиксация заготовки с использованием поводкового патрона. Обозначение: 1,2 – центры.

Обрабатываемая заготовка устанавливается с опорой на центр, а кулачки используются для передачи вращения заготовке. Причем кулачки выполнены плавающими для более полной фиксации детали. Оправка фиксируется с помощью прижимной силы действующей между задней бабкой и передним центром механизма токарного станка, смещающимся влево, вследствие чего кулачки принимают оптимальное положение и более плотно фиксируют заготовку. Опорное коническое кольцо имеет зазор, что позволяет за счет пружин занимать среднее положение. Вращательные движения заготовки обеспечиваются кулачками с рефренной поверхностью.

Безопасные и опасные поводковые патроны

https://youtube.com/watch?v=yzEBt6caNAA

Рисунок 1

________________ * Концы шпинделей условного размера 3 должны изготавливаться без поводковой шпонки.

** Размер для справок.

1 — шпонка; 2 — винт по ГОСТ 11738

Рисунок 1

Таблица 1

| Размеры, мм | Значения размеров концов шпинделей условного размера | |||||||

| 3 | 4 | 5 | 6 | 8 | 11 | 15 | 20 | |

| Номин. | 53,975 | 63,513 | 82,563 | 196,375 | 139,719 | 196,869 | 285,775 | 412,775 |

| Пред. откл. | +0,008 | +0,010 | +0,012 | +0,014 | +0,016 | +0,020 | ||

| 75,0 | 85,0 | 104,8 | 133,4 | 171,4 | 235,0 | 330,2 | 463,6 | |

| 102 | 112 | 135 | 170 | 220 | 290 | 400 | 540 | |

| 21 | 21 | 23 | 29 | 36 | 43 | |||

| Отверстие (поле допуска Н8) | — | (14,00) | (16,00) | (19,00) | (24,00) | (28,00) | (35,00) | (42,00) |

| Шпонка (поз. 1) (поле допуска h8) | 14,25 | 15,90 | 19,05 | 23,80 | 28,60 | 34,90 | 41,30 | |

| 6,4 (7,0) | 8,4 (9,0) | 10,5 (11,0) | 13,0 | |||||

| 10,4 (11,0) | 13,5 (14,0) | 16,5 (17,0) | 19,0 | |||||

| 7H | — | М6 | М8 | M10 | M12 | |||

| 11 | 13 | 14 | 16 | 18 | 19 | 21 | ||

| 16 | 20 | 22 | 25 | 28 | 35 | 42 | 48 | |

| — | 5 | 6 | 8 | |||||

| — | 5 | 6 | 8 | 10 | 12 | 16 | ||

| 10 | 11 | 12 | 13 | 15 | ||||

| 2,0 | 2,5 | 3,0 | 3,5 | |||||

| 1,0 | 1,2 | 1,6 | ||||||

| 0,2 | 0,3 | |||||||

| Винт (поз.2) по ГОСТ 11738 | — | M6-6×14.56.05 | M8-6×20.56.05 | M10-6x 25.56.05 | M12-6x 25.56.05 | M12-6x 35.56.05 | ||

| Примечания 1 Размеры, заключенные в круглые скобки, — для станков, спроектированных до 01.07.94. 2 Размеры, заключенные в квадратные скобки, применять не рекомендуется. 3 Значения размеров , а также размеры фасок и винта (поз.2) являются рекомендуемыми. 4 Неуказанные размеры шпонки (поз.1) — по ГОСТ 12595. 5 Допускается изготовление концов шпинделей с резьбовыми отверстиями диаметром по табл.8 вместо цилиндрических отверстий и . 6 Допускается вместо фаски делать закругление радиусом . |

Пример условного обозначения конца шпинделя условного размера 5:

Конец шпинделя 5 ГОСТ 12593-93

3.3 Поворотные шайбы, используемые в конструкции фланцевых концов шпинделей, должны изготавливаться следующих исполнений:

При креплении поворотной шайбы на конце шпинделя посредством втулки и винта:

| 1 — | для | концов | шпинделей | условных | размеров | 3 и 4; |

| 2 — | от 5 до 8; | |||||

| 3 — | от 11 до 20. |

При креплении поворотной шайбы на конце шпинделя винтом:

| 4 — | для | концов | шпинделей | условных | размеров | 3 и 4; |

| 5 — | от 5 до 8; | |||||

| 6 — | условного размера 11. |

3.4 Размеры поворотных шайб должны соответствовать указанным на рисунке 2 и в таблице 2.

Патроны токарные четырехкулачковые ГОСТ 3890

Самоцентрирующие спирально-реечные четырехкулачковые токарные патроны из стали и чугуна предназначены для установки на универсальные токарные, револьверные, внутришлифовальные станки, делительные головки и различные приспособления. Четырехкулачковые токарные патроны изготавливаются двух типов: тип 1 – c цилиндрическим центрирующим пояском и креплением через промежуточный фланец; тип 2 – с креплением непосредственно на фланцевые концы шпинделей под поворотную шайбу по ГОСТ 12593. Патроны обоих типов изготавливаются в двух вариантах исполнения: исполнение 1 — с цельными кулачками; исполнение 2 — со сборными кулачками.

Патроны токарные четырехкулачковые типа 1 исполнения 1

| Обозначение модели токарного патрона | D | D1 | D2 | D3 | n x d | h | H | H1 | Масса, кг |

| 4-160.05.14 | 160 | 45 | 130 | 142 | 6 х М8 | 4 | 60 | 90,5 | 6,6 |

| 4-200.07.141 | 200 | 60 | 165 | 180 | 6 х М10 | 4 | 75 | 113 | 15,8 |

| 4-250.09.14 | 250 | 80 | 210 | 226 | 6 х М12 | 5 | 89,5 | 122,5 | 28,8 |

| 4-315.11.14 | 315 | 100 | 270 | 290 | 6 х М12 | 6 | 99,5 | 140 | 47,2 |

| 4-400.15.14 | 400 | 136 | 340 | 368 | 6 х М16 | 6 | 105 | 157 | 83 |

Патроны токарные четырехкулачковые типа 1 исполнения 2

| Обозначение модели токарного патрона | D | D1 | D2 | D3 | n x d | h | H | H1 | H2 | Масса*, кг |

| 4-160.06.14 | 160 | 45 | 130 | 142 | 3 х М8 | 4 | 60 | 65 | 102 | 6,2 |

| 4-200.08.14 | 200 | 60 | 165 | 180 | 6 х М10 | 4 | 75 | 80,5 | 125 | 14 |

| 4-250.10.14 | 250 | 80 | 210 | 226 | 6 х М12 | 5 | 89,5 | 94,5 | 143,5 | 26,5 |

| 4-315.12.14 | 315 | 100 | 270 | 290 | 6 х М12 | 6 | 99,5 | 107 | 167 | 44,8 |

| 4-400.16.14 | 400 | 136 | 340 | 368 | 6 х М16 | 6 | 105 | 114 | 178 | 81 |

*масса патрона без накладных кулачков

Патроны токарные четырехкулачковые типа 2 исполнения 1

| Обозначение модели токарного патрона | D | D1 | D2 | D3 | n x d | h | H | H1 | Масса, кг |

| 4-200.31.14 | 200 | 60 | 82,56 | 104,8 | 4 х М10 | 135 | 75 | 113 | 16 |

| 4-200.33.14 | 200 | 60 | 106,4 | 133,4 | 4 х М12 | 170 | 75 | 113 | 15,7 |

| 4-250.35.14 | 250 | 80 | 106,4 | 133,4 | 4 х М12 | 170 | 89,5 | 122,5 | 28,6 |

| 4-250.37.14 | 250 | 80 | 139,7 | 171,4 | 4 х М16 | 220 | 89,5 | 122,5 | 28 |

| 4-315.39.14 | 315 | 100 | 106,4 | 133,4 | 4 х М12 | 170 | 99,5 | 140 | 49,2 |

| 4-315.41.14 | 315 | 100 | 139,7 | 171,4 | 4 х М16 | 220 | 99,5 | 140 | 49,1 |

| 4-315.55.14 | 315 | 100 | 196,9 | 235 | 6 х М20 | 290 | 105,5 | 146 | 50,4 |

| 4-400.43.14 | 400 | 136 | 139,7 | 171,4 | 4 х М16 | 220 | 105 | 157 | 85 |

| 4-400.45.14 | 400 | 136 | 196,9 | 235 | 6 х М20 | 290 | 105 | 157 | 84 |

Патроны токарные четырехкулачковые типа 2 исполнения 2

| Обозначение модели токарного патрона | D | D1 | D2 | D3 | n x d | h | H | H1 | H2 | Масса*, кг |

| 4-200.32.14 | 200 | 60 | 82,56 | 104,5 | 4 х М10 | 135 | 75 | 80,5 | 125,5 | 14,1 |

| 4-200.34.14 | 200 | 60 | 106,4 | 133,4 | 4 х М12 | 170 | 75 | 80,5 | 125,5 | 13,8 |

| 4-250.36.14 | 250 | 80 | 106,4 | 133,4 | 4 х М12 | 170 | 89,5 | 94,5 | 143,5 | 27,2 |

| 4-250.38.14 | 250 | 80 | 139,7 | 171,4 | 4 х М16 | 220 | 89,5 | 94,5 | 143,5 | 26,6 |

| 4-315.40.14 | 315 | 100 | 106,4 | 133,4 | 4 х М12 | 170 | 99,5 | 107 | 167 | 46,8 |

| 4-315.42.14 | 315 | 100 | 139,7 | 171,4 | 4 х М16 | 220 | 99,5 | 107 | 167 | 46,7 |

| 4-315.56.14 | 315 | 100 | 196,9 | 235 | 6 х М20 | 290 | 105,5 | 113 | 173 | 47,6 |

| 4-400.44.14 | 400 | 136 | 139,7 | 171,4 | 4 х М16 | 220 | 105 | 114 | 178 | 80,1 |

| 4-400.46.14 | 400 | 136 | 196,9 | 235 | 6 х М20 | 290 | 105 | 114 | 178 | 79,1 |

*масса патрона без накладных кулачков

D — наружный диаметр патрона D1 — диаметр посадочного отверстия D2 — диаметр расположения крепежных отверстий D3 — диаметр отверстия в корпусе

Патроны трехкулачковые поводковые

Патроны трехкулачковые поводковые предназначены для крепления заготовок, устанавливаемых в центрах.

Передний центр 1 неподвижно закреплен в патроне. Предварительную настройку кулачков 2 на заданный размер производят перестановкой их по рифленой поверхности. Благодаря шарнирному соединению тяги 4 с муфтой 5 кулачки могут самоустанавливаться, чем достигается равномерность зажима заготовки. Соотношение плеч рычага 3 составляет 1 : 2,5. Устанавливают на переходном фланце.

Привод — пневматический.

Размеры в мм

| Диаметр заготовки | D | D1 (доп. откл. по А) | D2 | D3 | С | L | d0 | d1 | d2 | d3 | h | h1 | h2 | h3 | h4 | m | B | B1 (доп. откл. по С) | Е | е | H | № конуса Морзе* | |

| min | max | ||||||||||||||||||||||

| 65 | 83 | 200 | 165 | 133,5 | 180 | 25 | 60 | М12 | М20 | М12 | М10 | 10 | 27 | 8 | 16 | 24 | 2 | 40 | 20 | 20 | 4 | 85 | 2b |

| 95 | 114 | 250 | 210 | 171,5 | 226 | 30 | 70 | М16 | М16 | М12 | 13 | 30 | 25 | 28 | 23 | 4,5 | 110 | 3b | |||||

| 116 | 140 | 320 | 270 | 235 | 290 | 100 | М27 | М20 | М16 | 36 | 10 | 30 | 32 | 50 | 25 | 125 |

* Укороченный.

Классификация токарных патронов

Классификаций присутствует несколько видов: по числу кулачков, типу зажима, механизму фиксации, виду исполнения, классу точности.

По количеству кулачков в патроне

Кулачки отвечают за качество закрепления деталей. Они выполняются из качественного металла.

Двухкулачковые

Варианты закрепляют несимметричные детали, которые не подвергаются обработке. Но используются и для стандартизированных заготовок.

Четырёхкулачковые

4 х кулачковый патрон состоит из четверых узлов, которые функционируют независимо. Применяют для обработки прямоугольных и квадратных вариантов.

По типу зажима детали

Кулачки патронов разделяют на прямые и обратные. Практически не влияет на результативность. Подбирается в зависимости от типа входа патрона.

Зажим происходит внешний. Кулачки располагаются сверху и хватаются за деталь.

Обратные

Происходит зажим изнутри, с внутренней стороны. Обрабатываемый предмет выбирается полый, так чтоб была возможность зацепиться.

По механизму фиксации заготовки

Механизм фиксации — важная характеристика, определяющая качество работы.

Клиновые

Происходит закрепление при помощи трех кулачков на прямой площадке. Применяются клиновые вариации для оборудования с цифровым управлением.

Цанговые

Стандартных зажимов не присутствует. Их роль выполняют втулки с клещами (до шести штук). Использоваться могут на стандартных механических станках.

Рычажные

Обработка детали происходит путем передвигания механизма рычагом. Довольно затратный процесс, длительный. Используется для работы с особыми, сложными по фактуре деталями.

Сверлильные

Крепится детали в результате давления ключа. По принципу действия напоминает работу сверла, только в обратную сторону.

Термопатроны

Неординарный вид, который практически не используется в станках, произведенных в России. Для крепления производится нагревание отверстия, для вынимания тоже.

Гидропатроны

Механизм такой же, что и предыдущий, но используется не температура, а гидросфера. Жидкостная среда дополнительно гасит вибрации.

Подобные варианты практичны. Конструкция включает в себя зажимы, которые плотно фиксируются на заготовке самостоятельно.

Конструкция зажимного механизма

Еще одна важная классификация устройств, отражающаяся на их конструкции и применении, касается сборки зажимного механизма. По этому параметру патроны для токарных станков делятся на следующие виды:

- Поводковые — наиболее простые, используются для обработки центра, в случае необходимости заточки боковых поверхностей выбираются зубчатые и штыревые узлы;

- Спиральные самоцентрирующиеся — центрирование происходит одновременно с фиксацией, что уменьшает время, необходимое для подготовки. Наиболее популярные токарные патроны, оснащаются двумя, тремя или шестью держателями;

- Рычажные — их особенность заключается в наличии тяги с муфтой, приводимые в движение гидравлическим приводом. За счет этого происходит крепление. Востребованы в мелкосерийных производствах;

- Клинореечные — этот токарный патрон по своим характеристикам похож на рычажный, но обеспечивает большую точность центрирования;

- Цанговые — способны фиксировать только прутковые образцы с небольшим диаметром. Несмотря на низкую универсальность, популярны из-за минимальных радиальных биений, позволяющих повысить качество работы;

- Сверлильные — предназначены для подключения к станку сверл и других инструментов;

- Термопатроны — используются на тех же станках, что и цанговые, но для них необходима горячая посадка для подключения инструмента;

- Гидропатроны — еще одна альтернатива цанговым устройствам. Патрон токарный зажимает инструмент за счет рабочего давления жидкости, что уменьшает усилие, требуемое для надежной фиксации.