Недостатки соединений с резьбой

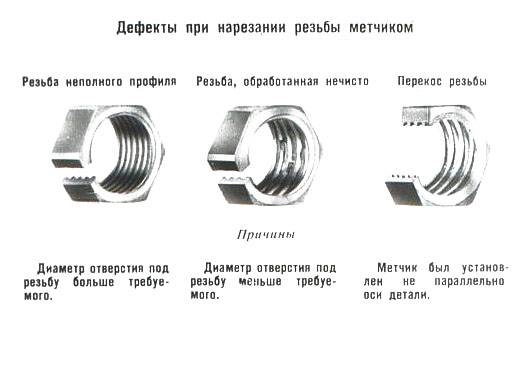

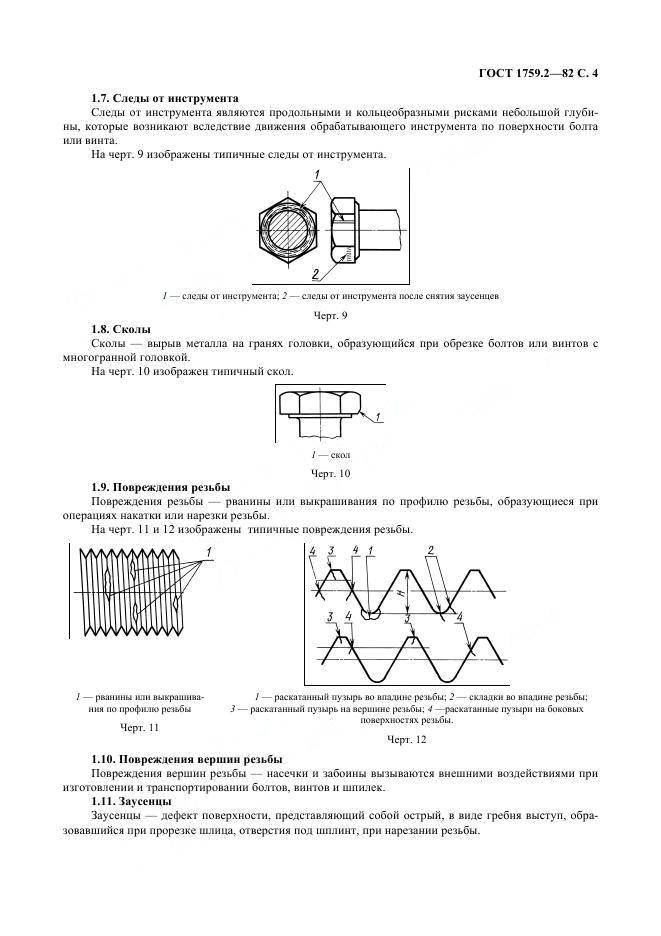

При контроле резьбовых поверхностей могут быть выявлены последующие недостатки соединений с резьбой:

- Рваная вырезка. Таковой недостаток возникает при отличие поперечников отверстия и стержня от номинального поперечника. Также основой может послужить неудовлетворительная острота инструмента для резки. Для предостережения трудности следует пристально проверить значения всех поперечников и поменять затуплённый инструмент на подточенный.

- Тупая вырезка. Таковой недостаток вырисовывается, если номинальный поперечник меньше поперечника отверстия, но больше поперечника стержня. В конце концов при нарезании профиль становится неполным. Во избежание аналогичный недостаток, нужно перед нарезанием провести четкие измерения поперечников.

- Конусность резьбы. Основой появления этого недостатка выступает неправильный размер режущего предмета, зубья которого срезают излишний сплав. Единственным вариантом решения данной трудности считается соотнесение установленных размеров детали и режущего устройства.

- Тугая вырезка. При несоблюдении размерности детали и шероховатости резьбы инструмента процесс нарезания проходит с большущим трудом. Таковой недостаток предупреждается при помощи корректного измерения характеристик заготовки и определения четких размеров режущего инструментов.

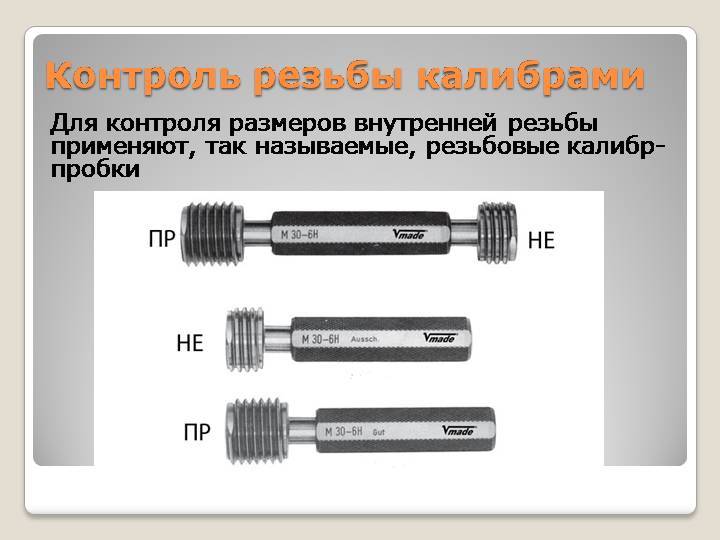

Для контроля недочетов резьбы используются калибры. Они делятся на последующие разновидности:

- Размер расположения. Таковой вид калибров создается по среднедопускаемым габаритам контролируемой детали. Проверка производится с помощью вхождения калибра расположения в заготовку. Если нарезание исполнено подобающим образом, то вход должен совершиться с большей либо маленькой плотностью медлительно и гладко.

- Калибры с пределами. Данный тип калибров делается в согласии с предельными размерами начальной заготовки. Он разделён на 2 стороны. Одна из их отвечает самому большенному размеру детали, другая – весьма небольшому. Одна сторона обязана не идти в измеряемое отверстие, чтоб спец сумел найти подлинные размеры детали.

- Контрольные калибры. Таковой вид калибров предназначается для проверки характеристик отверстий непосредственно во время процесса работы.

- Приемные калибры. Эти калибры являются особыми инструментами, являющихся первоочередными рабочими устройствами для служащих отделения технического контроля (ОТК), которые делают собственные деяния на проверочных пт.

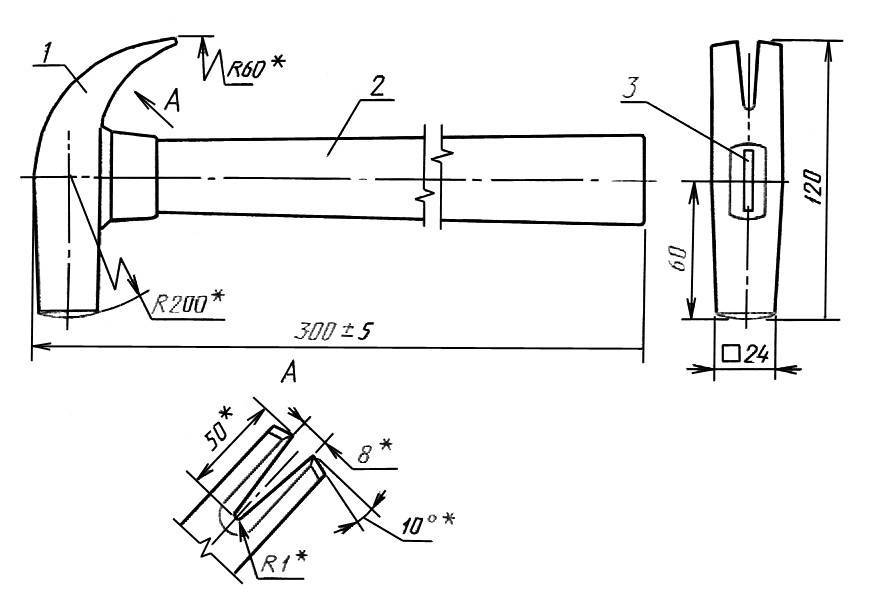

Определения шага резьбы болта:

Приложите линейку в резьбовой части болта. Если ее миллиметровые деления совпадают с вершинами нитей, то у вас без сомнения шаг 1 мм. Если нет, то посчитайте количество витков n на определенном отрезке длины L. Первую нитку в расчет не берите, так как от нее происходит отсчет, и она является нулевой.

| Количество витков на 2 см | Шаг резьбы, мм |

| 9 | 2,5 |

| 11 | 2,0 |

| 12 | 1,75 |

| 14 | 1,5 |

| 17 | 1,25 |

| 21 | 1,0 |

| 26 | 0,8 |

| 29 | 0,7 |

Длину взятого отрезка в миллиметрах разделите на количество витков и получите шаг P.

Например:

P= L/(n-1) = 20 мм / (17-1) витков = 1.25 мм

При этом важно учесть, что чем больший резьбовой участок вы возьмете для проведения измерений, тем меньше будет погрешность. Более точный результат можно получить при помощи штангенциркуля, совместив крайние вершины нитей с острием губок инструмента. Шаг резьбы находится в тесной связи с диаметром болтового соединения

Данные о соответствии этих двух параметров сведены в таблицу. Измеряем наружный диаметр болта, в нашем примере получаем 10 мм. Из таблицы видим, что болт М10 может иметь шаг резьбы: 1.5 (основной)

Шаг резьбы находится в тесной связи с диаметром болтового соединения. Данные о соответствии этих двух параметров сведены в таблицу. Измеряем наружный диаметр болта, в нашем примере получаем 10 мм. Из таблицы видим, что болт М10 может иметь шаг резьбы: 1.5 (основной)

,1.25 (мелкий) ,1.0 (мелкий) или0.75 (супермелкий) . Полученное расчетным путем число должно точно (или почти точно) совпадать со справочным значением. В нашем случае – метрическая резьба второго ряда с мелким шагом 1.25 мм. Условное обозначение болта: М10х1.25.

Приборы контроля резьбы

Для вычисления характеристик метрической разновидности резьбы при помощи комплексного метода контроля используются калибры в виде колец и скобы. Измерения проводятся в соответствии с ГОСТом 17763. Контроль внутреннего нарезания производится калибрами-пробками. Контроль нарезки с углом профиля 55° осуществляется при помощи микрометра со специальными вставки. На измерительный прибор устанавливается 5 комплектов вставок, размер которых определяется шагом резьбы. Существует 2 основных вида вставок:

- призматическая: устанавливается на место пятки микрометра;

- конусная: ставится в отверстие винта микрометра.

Работники ОТК для контроля угла профиля резьбы используют приспособления со встроенными индикаторами: микроскопы и проекторы. Они могут быть оснащены раздвижными вставками и наконечниками в виде шариков. Конструкция приборов с индикаторами представляет собой упорную планку, держатель и индикаторы. Главным преимуществом индикаторных приспособлений является их универсальность. С их помощью можно проводить измерительные работы как при расточке, так и при обточке детали. Они обеспечивают высокую точность измерений за короткий временной промежуток.

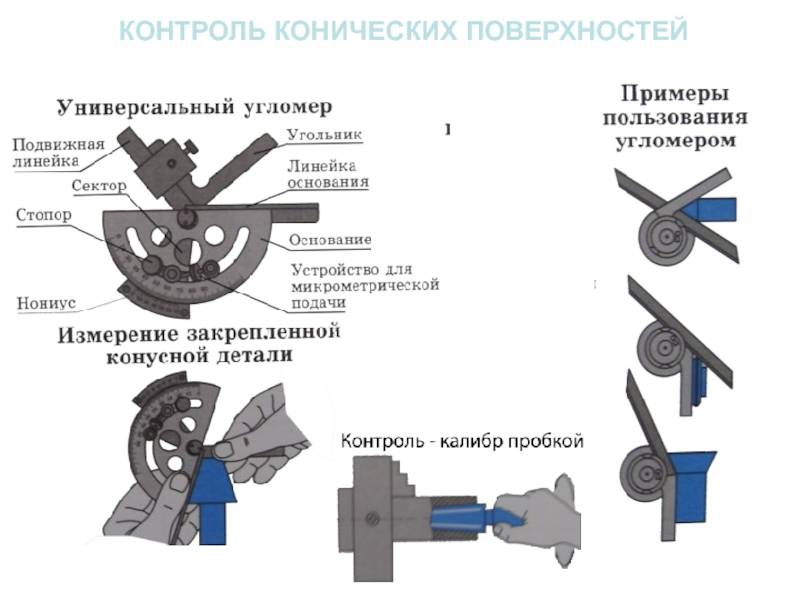

Существуют дополнительные приборы с индикаторами для контроля конусности детали. Они создаются по международному стандарту API и определяют размер резьбовых соединений в диапазоне от 1,5 до 24 дюймов. Устройство этих приспособлений представлено съёмными, измерительными наконечниками. Они передают результаты измерений отдельному индикатору, который выводит полученные данные на экран. Мастеру, применяющему индикаторные приборы для определения конусности детали, не понадобятся приблизительные шаблоны для контроля. Эта особенность обусловлена тем, что наконечники приборов всегда стараются предоставить наивысшие показатели для индикатора на минимальном расстоянии в 1 дюйм.

Сотрудники фабрик и заводов во время контроля резьбы применяют штангенциркуль и штихмассы, производящие замеры линейных единиц измерения. Они помогают определить размер резца, с помощью которого производится снятие необходимого количества стружки с заготовки. Эти измерительные приборы позволяют сэкономить время обработки отверстий средней и наибольшей степени точности.

Контроль резьб

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 28.10.2013 |

| Размер файла | 200,9 K |

посмотреть текст работы

скачать работу можно здесь

полная информация о работе

весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на https://www.allbest.ru/

Размещено на https://www.allbest.ru/

РЕФЕРАТ

Контроль резьб

Соединения являются важными элементами машиностроительных конструкций. Опыт эксплуатации транспортных технических средств показал, что большое количество отказов в их работе связано с неудовлетворительным качеством соединений. Поэтому основным критерием работоспособности соединений (а также соответствующих расчетов) является прочность.

По признаку разъёмности все виды соединений можно разделить на

К разъемным соединениям

, которые могут разбираться без повреждения составляющих их деталей, принадлежат:

К неразъемным соединениям,

которые не могут разбираться без повреждения составляющих их деталей, принадлежат:

Резьбовые соединения

Приборы контроля резьбы

Для вычисления характеристик метрической разновидности резьбы при помощи всеохватывающего способа контроля используются калибры в виде колец и скобы. Измерения выполняются в согласии с ГОСТом 17763. Контроль внутреннего нарезания производится калибрами-пробками. Контроль вырезки с углом профиля 55° производится при помощи микрометра с особенными вставки. На устройство для измерений ставится 5 комплектов вставок, их размер устанавливается шагом резьбы. Есть 2 основных вида вставок:

- призматическая: ставится на пространство пятки микрометра;

- конусная: ставится в отверстие винта микрометра.

Работники ОТК для контроля угла профиля резьбы используют устройства со спрятанными индикаторами: микроскопы и проекторы. Они оснащают раздвигающимися вставками и наконечниками в виде шариков. Система устройств с индикаторами собой представляет упрямую рейку, держатель и индикаторы. Принципиальным преимуществом индикаторных устройств считается их многосторонность. При их помощи можно проводить измерительные работы как при расточке, так и при обточке детали. Они предоставляют огромную точность измерений за маленькой просвет времени.

Есть доп приборы с индикаторами для контроля конусности детали. Они делаются по западному эталону API и сформировывают размер соединений с резьбой в спектре от 1,5 до 24 дюймов. Устройство данных устройств продемонстрировано съёмными, измерительными наконечниками. Они передают измерительные результаты отдельному индикатору, который выводит данные которые получены на экран. Мастеру, применяющему индикаторные приборы для определения конусности детали, не будут необходимы примерные шаблоны для контроля. Эта характерность вызвана тем, что наконечники устройств постоянно пробуют предъявить самые высочайшие аспекты для индикатора на наименьшем расстоянии в 1 дюйм.

Служащие заводов во время контроля резьбы употребляют штангенциркуль и штихмассы, производящие обмеры линейных единиц измерения. Они помогают найти размер резца, с помощью которого производится снятие подходящего количества стружки с заготовки. Эти приборы для измерений дают возможность сберечь время обработки отверстий средней и самой большенный степени точности.

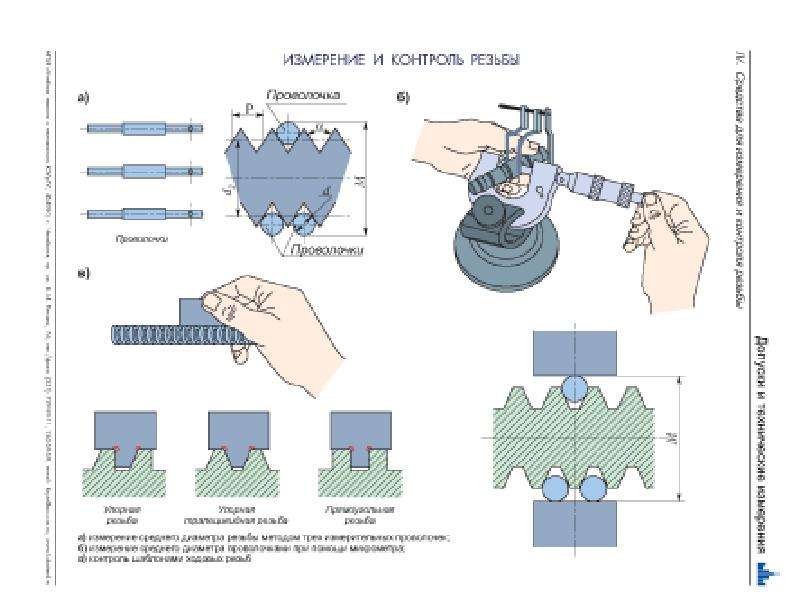

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Скачать ГОСТ 2475-88

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2) 1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

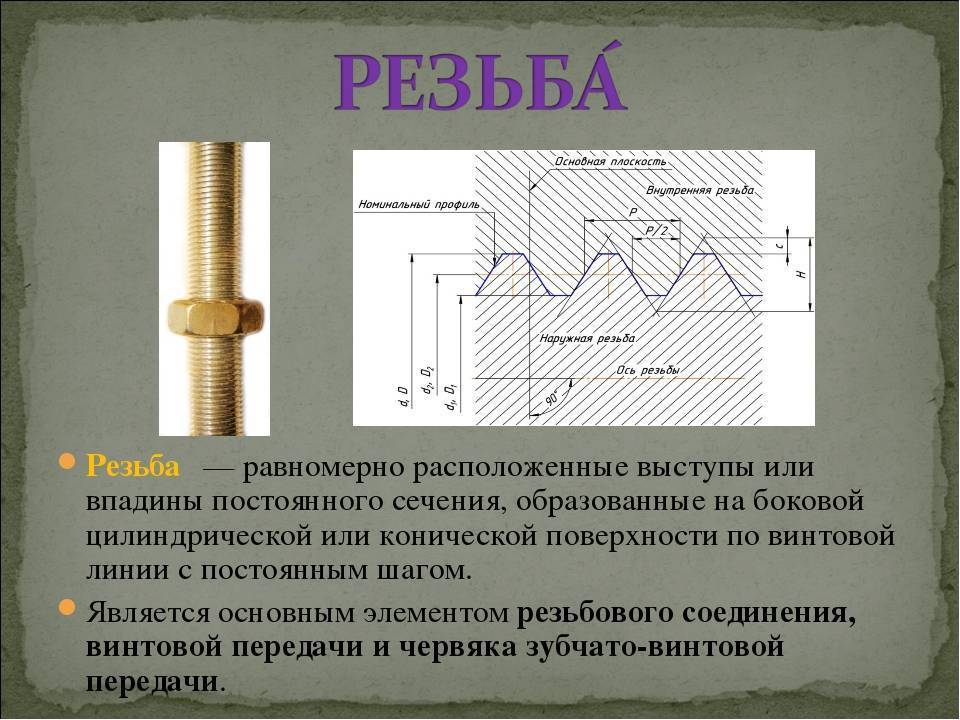

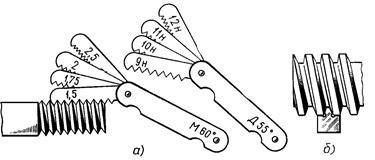

Что называется резьбомером и его назначение

Сначала выясним, что же представляет собой резьба. Резьбой называется спираль, имеющая постоянный шаг по всей площади. Спираль нарезается при помощи специальных инструментов на поверхности цилиндрических и конических изделий. Эту спираль еще называют нарезкой, посредством которой обеспечивается разъемное соединение деталей. Для получения спирали на изделии используется не только способ нарезки, но и прокатки

При работе с резьбой немаловажно иметь в наличии резьбомер, и уметь им правильно пользоваться

Рассматриваемый инструмент имеет схожесть со щупами для выставления тепловых зазоров между клапанами на автомобильных двигателях. Однако такая схожесть проявляется только по внешней конструкции, и что же такое резьбомер, предстоит подробно разобраться. Резьбомер — это небольшой прибор, цена которого не превышает 200-300 рублей, состоящий из набора щупов с зубьями. Именно за счет наличия зубьев на пластинах этот прибор отличается от щупа для измерения расстояния между клапанами.

Пластины с зубчатыми щупами крепятся к корпусу инструмента, а изготавливаются они из стальных сплавов. Каждый щуп оснащен своеобразной формой зубьев, отличающихся между собой такими параметрами, как шаг, толщина и направление вращения. Главное назначение прибора — измерение шага резьбы на различных деталях. Именно за счет такого предназначения, этот инструмент относятся к категории измерительных приборов. Причем использовать этот инструмент можно для определения шага резьбы, как наружной, так и внутренней, что достигается за счет наличия отшлифованной поверхности.

На корпусе инструмента имеется соответствующая маркировка, которая представлена в виде — «Д55» и «М60». Мало кто знает о том, что обозначают эти буквы и цифры. Однако разобраться в этом необходимо еще до того, как будете учиться пользоваться резьбомером. Маркировка «М60» обозначает, что этот прибор предназначен для измерения метрической резьбы, а «Д55» — для идентификации дюймовой нарезки. Цифровое обозначение указывает угол между вершинами, то есть, на метрической резьбе он составляет 60 градусов, а на дюймовой 55 градусов.

Цифровое обозначение присутствует также на лицевой поверхности каждой зубчатой гребенки. Указываемые значения соответствуют определенному шагу резьбы, что упрощает процесс идентификации. Для изготовления приборов производители применяют инструментальные стали следующих марок:

- У7

- 8ХФ

- ХВ4

Эти типы сталей отличаются такими преимуществами, как низкий коэффициент температурного расширения, а также пониженный показатель прокаливаемости (способность стали воспринимать закалку). Именно за счет этих преимуществ резьбомеры можно использовать в широком температурном диапазоне. Изготовление измерительных инструментов происходит с соблюдением установленных стандартов. Производство инструментов стандартизировано к ГОСТу 5950-85.

Гребенки имеют специальную конструкцию, что позволяет при проведении измерений резьбы не только правильно устанавливать шаг, но и степень заполнения профиля с определением количества нитей. Особенно актуально определение количества нитей или витков, когда применяются детали, имеющие шлифованную резьбу с присутствующими на ней дефектами в виде сточки на шлифовальном круге.

Сильные и слабые стороны вихретокового метода контроля

- не предполагает контакта с поверхностью. Не остаётся никаких следов. Преобразователи изнашиваются очень медленно;

- не нуждается в подводе и удалении контактной жидкости;

- эффективно выявлять выходящие на поверхности трещины глубиной от 0,1 мм, длиной от 2 мм и с шириной раскрытия 0,01 мм и более;

- отлично подходит для автоматизированного входного и выходного контроля продукции и материалов;

- может проводиться даже при наличии ЛКМ. Вихретоковому контролю, как правило, не мешает наличие немагнитного покрытия толщиной до 2 мм;

- подходит как для основного металла, так и для всевозможных соединений – болтовых, клёпаных и сварных. В последнем случае, правда, нужно предварительно снять валик усиления;

- не нуждается в расходных дефектоскопических материалах;

- безвреден для здоровья оператора;

- может применяться для подвижных объектов. ВК активно используется в условиях поточного трубопрокатного и литейного производства, для проверки цилиндрических поверхностей по мере формирования отверстий и т.д.

- не пригоден для объектов с неоднородными магнитными и электрическими свойствами. Наличие прижогов, наклёпа и местной намагниченности приводит к локальным изменениям, которые, в свою очередь, провоцируют возникновение ложных индикаций;

- не способен выявлять дефекты, заполненные электропроводящими частицами, а также несплошности, плоскость раскрытия которых параллельна исследуемой поверхности (либо образует с ней угол менее 10 градусов);

- может не показать имеющиеся несплошности на объектах с токопроводящими покрытиями. То же самое касается изделий, поражённых коррозией. ВК хорошо распознаёт дефекты, выходящие на поверхность. Если этого не наблюдается, то технология оказывается бессильна;

- обладает сравнительно малой глубиной исследуемой зоны, обычно до 2 мм. Это, конечно, не рентген и не УЗК.

Методы измерения резьбы

Измерение резьбы, прежде всего, подразумевает измерение диаметров, шага и формы поверхности. С этой целю применяют и специальные, и универсальные инструменты. Необходимый измерительный прибор выбирается в зависимости от вида резьбы, а также от ее точности. Сначала контролируются средний диаметр, шаг, форма профиля, после этого производят контроль внутреннего и внешнего диаметра.

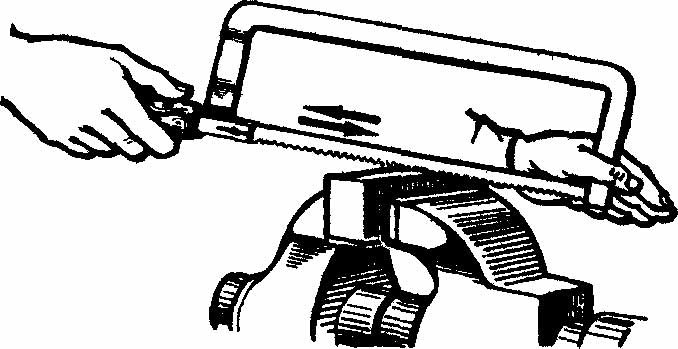

Измерение резьбового шага

Определение шага производят, используя штангенциркуль или линейку. При этом определяют длину нескольких шагов и делят ее на число шагов .Шаг на внутренней и внешней резьбе определяют при помощи резьбомера. Каждая пластинка указывает на величину шага. Пластинки выбирают так, что зубья плотно входили в резьбу. Это позволяет шагу совпасть с шагом на пластине.

Средний диаметр

Замеры среднего диаметра резьбы выполняются при помощи резьбового микрометра

Важно использовать разные комплекты наконечников (один с конусом, а другой с вырезом) необходимого размера. Предел применения указан на самих средствах измерения. К примеру, маркировка М 3—5 означает, что комплект позволяет измерить детали с шагом резьбы в 3; 3,5; 4; 4,5,5 мм

К примеру, маркировка М 3—5 означает, что комплект позволяет измерить детали с шагом резьбы в 3; 3,5; 4; 4,5,5 мм.

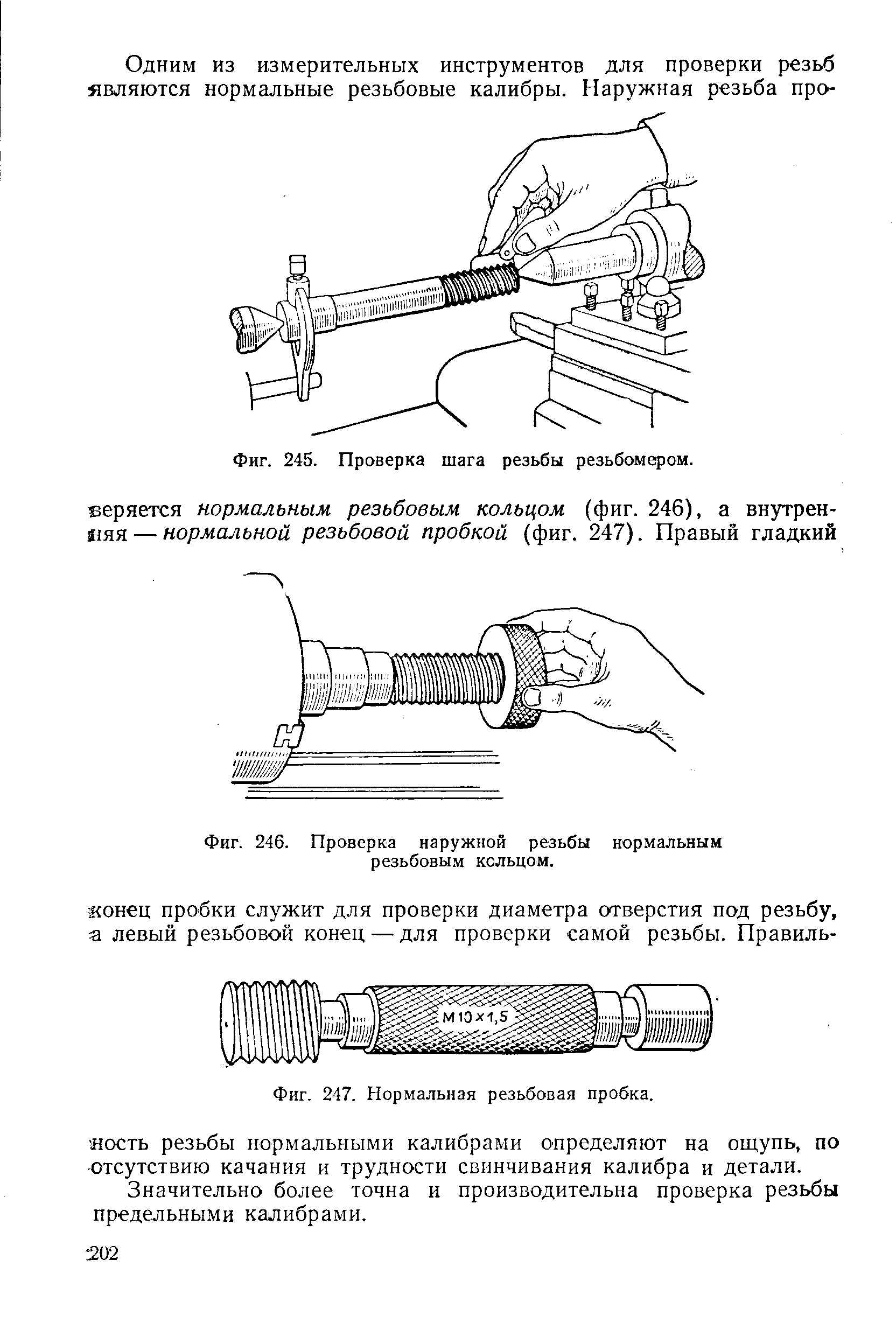

Профиль резьбы

Измерение резьбы по профилям производится особым микроскопом и контролируется профилями. Нормальным кольцом с резьбой меряют внешний диаметр резьбы . На винт навинчивают кольцо, которое показывает точность резьбы покачиванием. Диаметр внутри координируют, используя стандартную пробку с резьбой. Ее выступающий гладкий конец служит и нструментом контроля диаметра резьбового отверстия.

Проверка резьбовыми калибрами

Резьбовыми калибрами проверяют точность резьбовых соединений. Внутреннюю резьбу измеряют посредством специальной пробки, п роходной конец которой должен войти в отверстие с резьбой на всю длину . Конец непроходной включает в себя 2-3 витка профиля, он не ввинчивается внутрь отверстия. Резьба снаружи контролируется при помощи колец, которые навинчиваются на винт и зажимающихся регулируемой скобой.

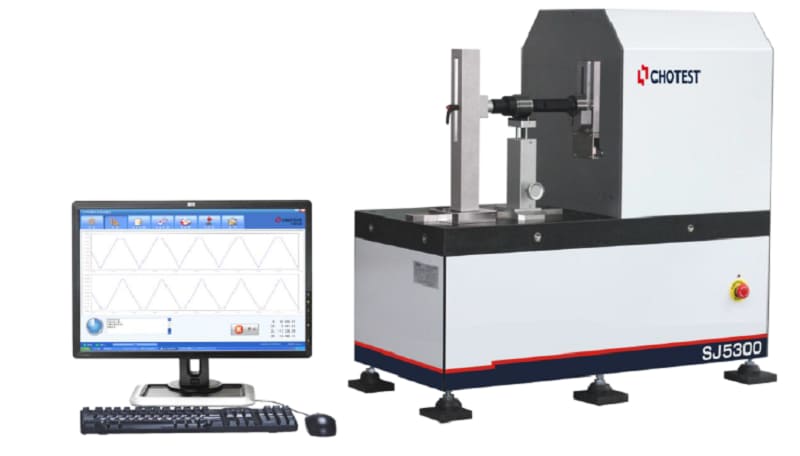

Проверка с помощью КИМ

Контрольно-измерительная машина — непревзойденный инструмент измерений деталей на производстве. Это специально разработанный агрегат, который позволяет сканировать поверхности деталей и передавать координаты на блок управления посредством щупа. Измерения с использованием КИМ могут проводиться и по шести осям. В приборостроении востребована разработанная специалистами ООО «Лапик» измерительная машина с шестью осями.

Источник

Средства измерения резьб. Проволочки измерения резьбы.

Приборы активного контроля.

Одним из наиболее прогрессивных методов контроля является активный. Наиболее рационально его применение в условиях массового и крупносерийного производства. Устройства активного контроля при определенном измерении размеров позволяют автоматически изменять ход технологического процесса и обеспечить заданную точность обработки.

Устройства активного контроля могут включаться в конце цикла обработки и по результатам измерения подавать команду на подналадку режущего инструмента (их называют подналадчиками) или производить проверку размеров изделия непосредственно в процессе обработки с целью регулирования величины перемещения, режимов резания и других параметров технологического процесса. Приборы активного контроля, регулирующие параметры технологических процессов, применяются в станках с программным управлением.

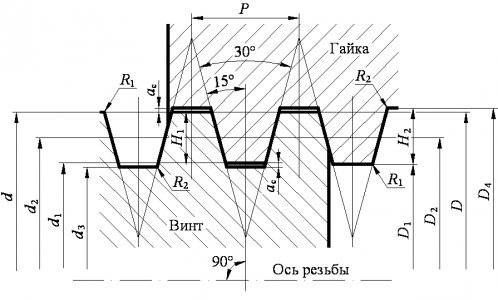

Трапецеидальная

К резьбовым соединениям этого вида относятся чаще всего соединения типа винт-гайка. Трапецеидальная резьба выполняется в соответствии с ГОСТ 9481-81. Ее форма представляет собой равнобокую трапецию. Угол наклона граней составляет 30°. Для резьбы крепежных элементов, применяемых в червячных передачах, предусмотрен угол наклона 40°.

Трапецеидальный профиль резьбы позволяет достичь повышенной прочности соединения. Благодаря этому ее применяют для соединения деталей механизмов, работающих под воздействием динамических нагрузок, например, в ходовых гайках, которыми фиксируются штоки задвижек и т. д.

Измерительный инструмент и способы измерения резьбы

Для определения основных размеров резьбы на предприятиях машиностроения и приборостроения применяют различные мерительные инструменты– универсальные и специальные. Специальные – микрометры, калибры, микроскопы и ряд других. На рис. 4.1 показан калибр для контроля резьбы в отверстии. С одной стороны калибра выполнена резьбовая пробка — «проход», а с другой – «не проход». Деталь считается годной, если в отверстие ввинчивается проходная пробка калибра и не ввинчивается непроходная.

В курсе Инженерная графика при изучении резьб на лабораторных работах применяют универсальный измерительный инструмент – штангенциркуль тип ШЦ-11 (рис. 4.2), с ценой деления измерительной шкалы (нониуса) 0,1 мм или 0,05 мм и штангенциркуль с глубиномером и ценой деления – 0,1 мм.

К универсальным измерителям относят штангенциркули различных конструкций. Измерительные приборы студент

Рис..4.1 Калибр для измерения резьбы изучает в курсе «Метрология, стандарти-

М10х1,5 в отверстии зация и технические измерения» или в

других курсах, где вопросы взаимозаменяемости и технология изготовления и контроля качества изделий основные в подготовке специалиста.

На рис. 4.3 показан штангенциркуль с глубиномером и процесс измерения внутреннего диаметра D2 резьбы в отверстии.

Шаг резьбы определяют специальным инструментом — резьбомером, рис. 4.4 а или специальными шаблонами, рис. 4.4 б.

Резьбомер применяют как для наружных резьб, так и для резьб в отверстиях.

В тех случаях, когда по каким то причинам резьбомера нет, применяют приближенный метод – метод оттиска, рис. 4.5 (справа) или измеряют длину нескольких шагов непосредственно линейкой. Суть метода

Рис. 4.2 Штангенциркуль тип ШЦ — 11

Рис. 4.3 Измерение диаметра Рис. 4.4 Измерение шага резьбы резьбомером

внутренней резьбы метрическим

понятна из рис. 4.5. Определив тем или другим способом длину суммы шагов нескольких резьбовых ниток, делят эту длину на число шагов. Подобные методы получили название косвенных, так как результат получают не прямым измерением, а после вычислений по определенным формулам или правилам. В результате получают приближенно величину

Рис. 4.5 Измерение шага при помощи линейки непосредственно на резьбе (слева) и по оттиску (справа)

шага. Полученное число сравнивают с таблицами ГОСТа и устанавливают действительную величину шага.

По измеренным диаметрам и шагу определяют остальные геометрические параметры резьб путем сравнения полученных данных с таблицами ГОСТ.

Измерение резьбы методом трех проволочек

Метод трех проволочек применяется главным образом для контроля среднего диаметра резьбы. Определение значений диаметра происходит путём накладывания проволок одинакового диаметра на впадины резьбовых соединений. Размер полученной конструкции измеряется микрометром. На конечные результат вычислений может очень сильно повлиять погрешность профиля. Для устранения этой погрешности необходимо наложить проволочки на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет эквивалента ширине выступов. Проволочки обязаны лежать следующим образом: 1 проволока размещена на впадине с левой стороны, а 2 другие – на впадинах с противоположной стороны

Важно, что во время измерений деталь не деформировалась, а проволоки не перегибались

Помимо этого, сферой применения метода трёх проволочек является контроль диаметра трапецеидальной резьбы. Только в этом случае проверка детали проводится при помощи трех специальных роликов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Отличная новость! Если вы решили приобрести товар по запросу thread pitch gauge, то вы находитесь в нужном месте. AliExpress — это платформа для онлайн-шопинга, где для вас представлены тысячи товаров самых разных категорий. С AliExpress вы всегда можете быть уверены, что найдете нужные вам вещи, будь то дорогостоящие изделия или небольшие покупки. Наша база пополняется каждый день, поэтому мы предлагаем широкий выбор продукции самых разных категорий. Наши поставщики — как известные торговые марки, так и независимые продавцы — гарантируют быструю доставку и надежность, а также удобные и безопасные способы оплаты.

Удобный поиск помогает находить не только нужные товары, но и похожие продукты и возможные комплектующие. Вместе с этим вы получаете самые лучшие цены в сети, выгодную доставку и возможность забрать товар в ближайшей удобной для вас точке.

Иногда выбрать товар среди всех возможных предложений оказывается непросто. Мы позаботились о вашем удобстве и создали удобную систему сравнения. С AliExpress вы легко можете сопоставить цены и воспользоваться наиболее выгодным предложением. Мы также будем рады сообщить вам о начале специальных акций, а также о купонах на скидку. Если у вас возникнут сомнения, вы всегда можете ознакомиться с отзывами покупателей и сравнить рейтинг магазинов. Мы высоко ценим мнение клиентов, поэтому под каждым товаром вы найдете комментарии тех, кто уже сделал покупку. Одним словом, вам больше не нужно слепо доверять — вы можете просто положиться на опыт других покупателей.

Для новичков в AliExpress мы раскроем секрет, как получить самые выгодные предложения на нашем сайте. Перед тем как нажать кнопку «Купить сейчас», проверьте наличие купонов на скидку. Это могут быть купоны AliExpress или же купоны магазинов-сотрудников. Также вы можете получить купоны, выигрывая в нашей игре в приложении AliExpress app. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести thread pitch gauge по самой выгодной цене.

AliExpress — это передовые технологии, новейшие тенденции и самые обсуждаемые бренды, а также отличное качество, цена и сервис. Онлайн-покупки стало делать еще проще и надежней. Экономьте время и деньги без ущерба качеству.

Трапецеидальная

К резьбовым соединениям этого вида относятся чаще всего соединения типа винт-гайка. Трапецеидальная резьба выполняется в соответствии с ГОСТ 9481-81. Ее форма представляет собой равнобокую трапецию. Угол наклона граней составляет 30°. Для резьбы крепежных элементов, применяемых в червячных передачах, предусмотрен угол наклона 40°.

Трапецеидальный профиль резьбы позволяет достичь повышенной прочности соединения. Благодаря этому ее применяют для соединения деталей механизмов, работающих под воздействием динамических нагрузок, например, в ходовых гайках, которыми фиксируются штоки задвижек и т. д.