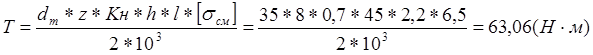

Технологические показатели

Электроискровая установка, в зависимоти от режима роботы, может обеспечивать точность результата в широких пределах. Если требуется высокая производительность при относительно невысоких требованиях к состоянию поверхности (I и II класс), то используются токи 10-60 А при напряжении до 220В. В этом случае электроискровая эрозия может удалить из зоны реза или сверления металл в объеме до 300 мм 3 /мин. При более высоких показателях класса точности — VI и VII, производительность снижается до 20-30 мм 3 /мин, но и токи требуются поменьше, не более 1 А при напряжении до 40 В.

Особенностью применения электроискровых установок можно считать возможность укрепления деталей различной конфигурации. На поверхность заготовки наноситься тончайший слой более прочного сплава или металла без нагрева основания на большую глубину. Это позволяет сохранить структуру металла базового изделия и значительно изменить свойства его поверхности. В некоторых случаях требуется вязкость основания и высокая твердость поверхности, или в обратном порядке. Решить эту задачу может только электроискровой станок.

Электроискровая обработка материала.

Электроискровая обработка заключается в использовании явления электролитической эрозии и переносе металла инструмента на наращиваемую поверхность детали при прохождении искровых разрядов между ними.

В электрических установках (рубильниках, контакторах, выключателях) в моменты замыкания и размыкания электрической цепи образуются искры, которые постепенно разрушают поверхность контактов. Это явление называется электрической эрозией. Особенно сильная эрозия наблюдается в цепях постоянного тока. Объясняется это тем, что между электродами, находящимися под напряжением, происходит ионизация воздуха, и тем самым создается узкий канал, проводящий ток. Электронная лавина (в виде искры), пробивая воздушный промежуток, переносит значительное количество электричества в очень короткий промежуток времени с катода на анод. При этом происходит нагрев небольшой части поверхности анода до очень высокой температуры (10 000°С…15 000°С), что приводит к расплавлению и даже испарению металла, который выбрасывается из искрового промежутка в виде жидких капель.

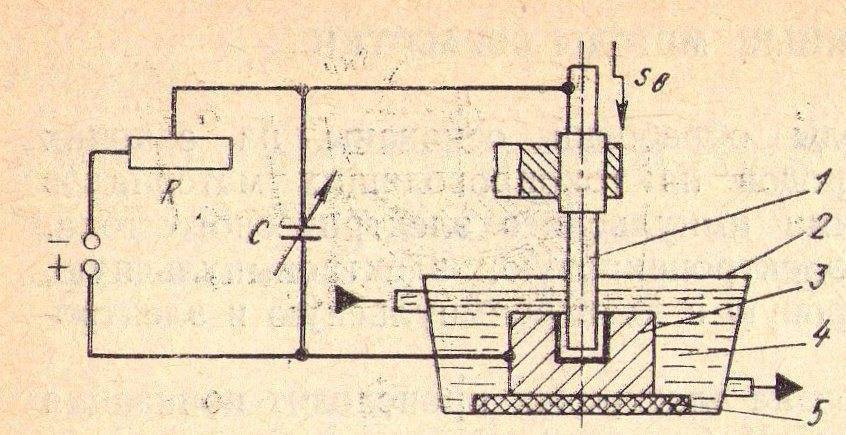

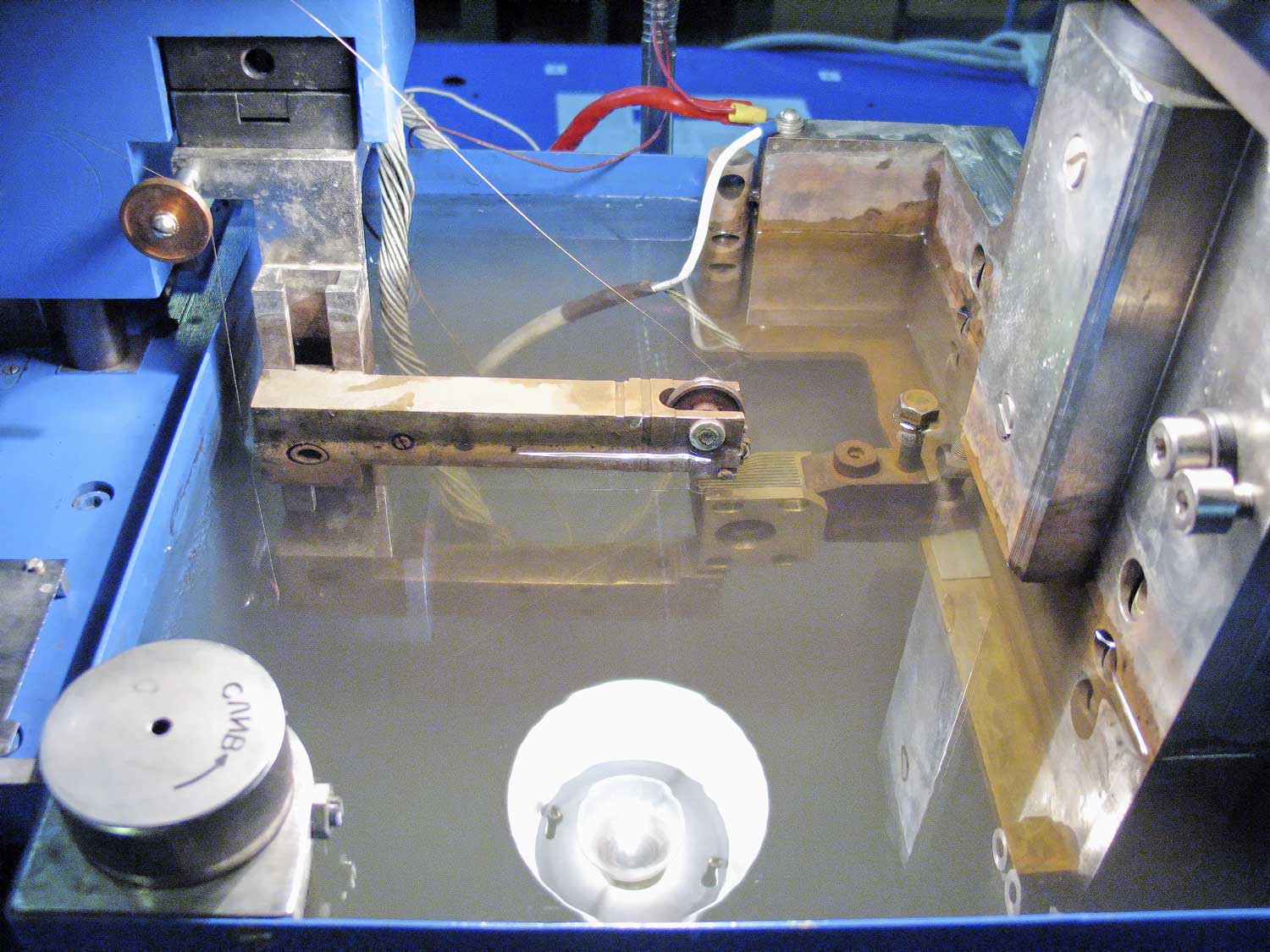

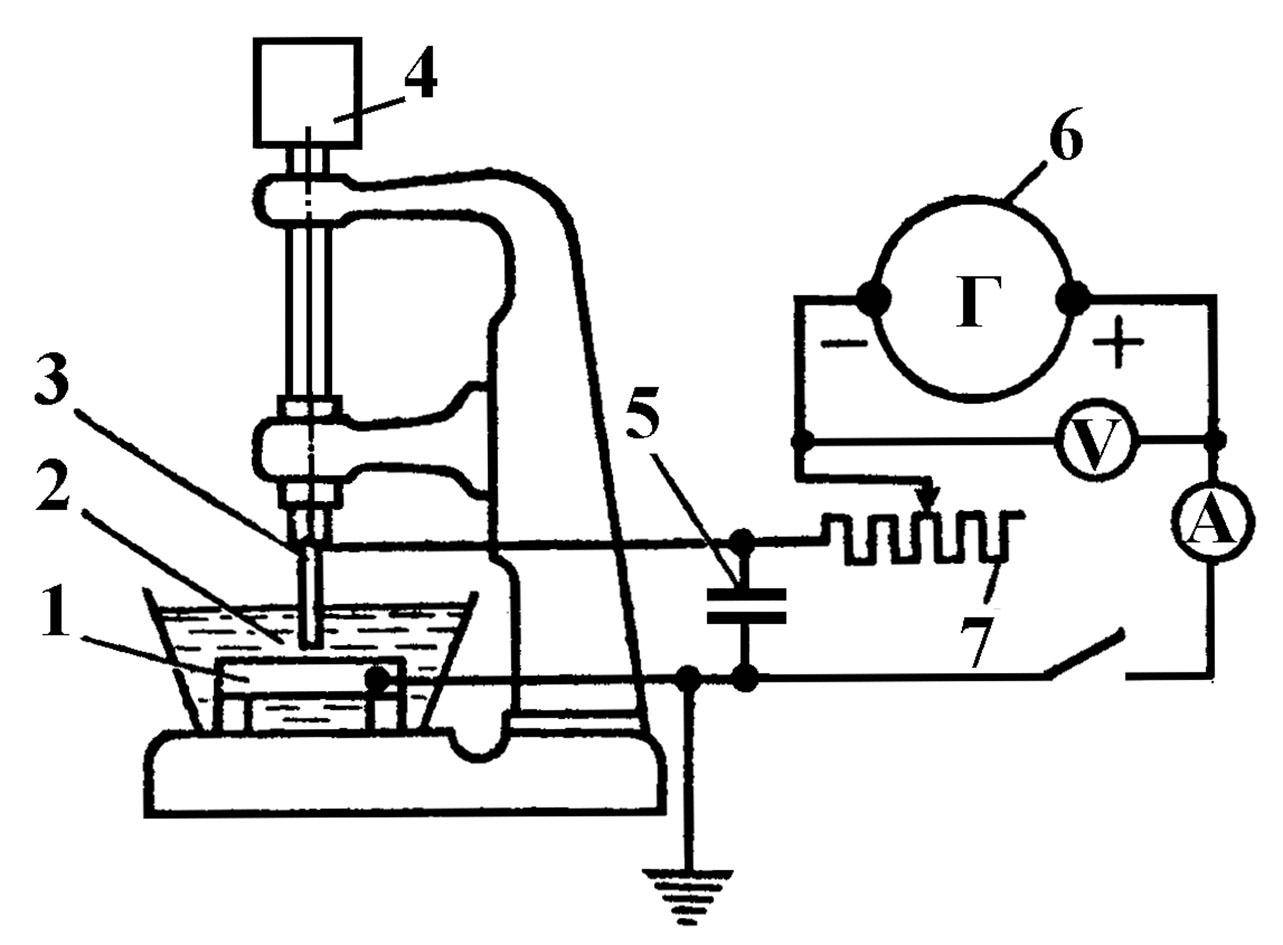

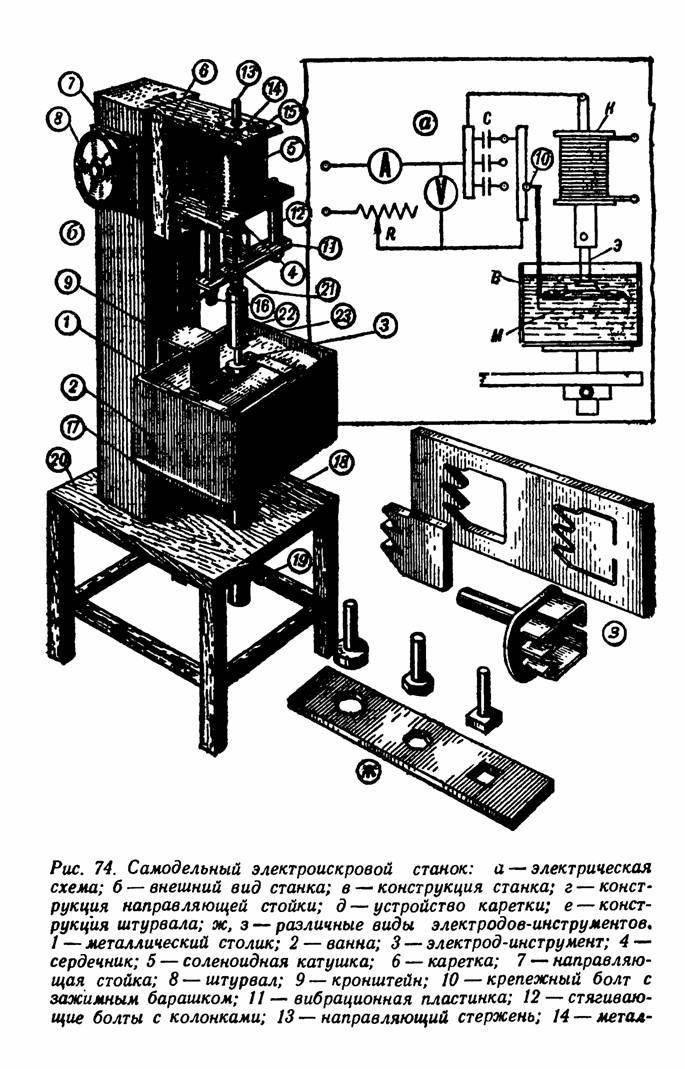

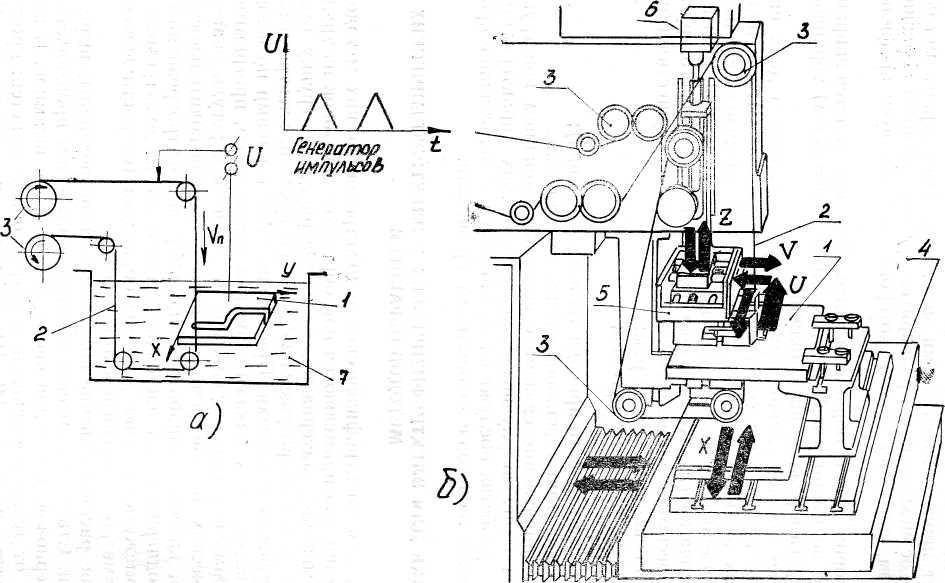

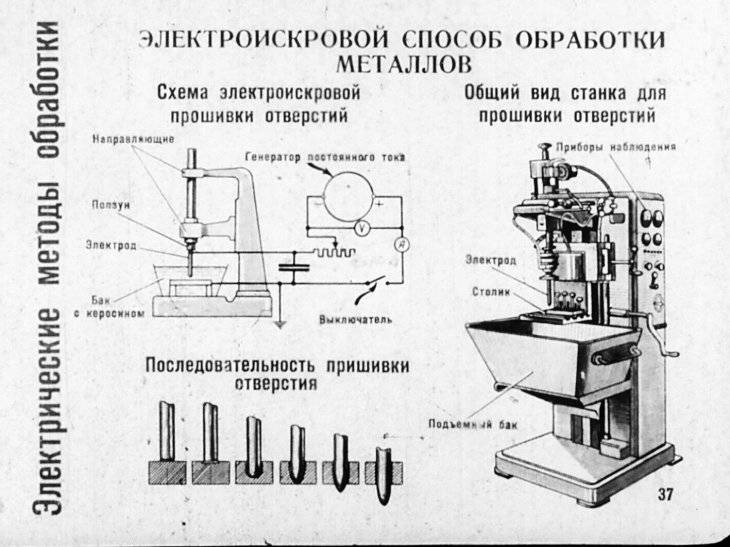

Рассмотрим электроискровую обработку (рис. 1). Обрабатываемая деталь является в электрической цепи анодом, а инструмент — катодом. Для того чтобы капельки металла не наращивались на инструменте и не изменяли его формы, процесс обработки ведут в жидкой среде (масло, керосин), не проводящей электрический ток. Инструмент закреплен в ползуне, совершающем вертикальные движения вверх-вниз с помощью соленоидного регулятора. Электрическая цепь состоит из источников постоянного тока, сопротивления, регулирующего напряжение и силу тока, и конденсатора, препятствующего превращению искры в электрическую дугу. Когда электрод опускается настолько, что между ним и изделием образуется небольшой зазор, проскакивает электрическая искра и происходит эрозия изделия. Затем электрод немного приподнимается, и цикл обработки, длящийся доли секунды, повторяется.

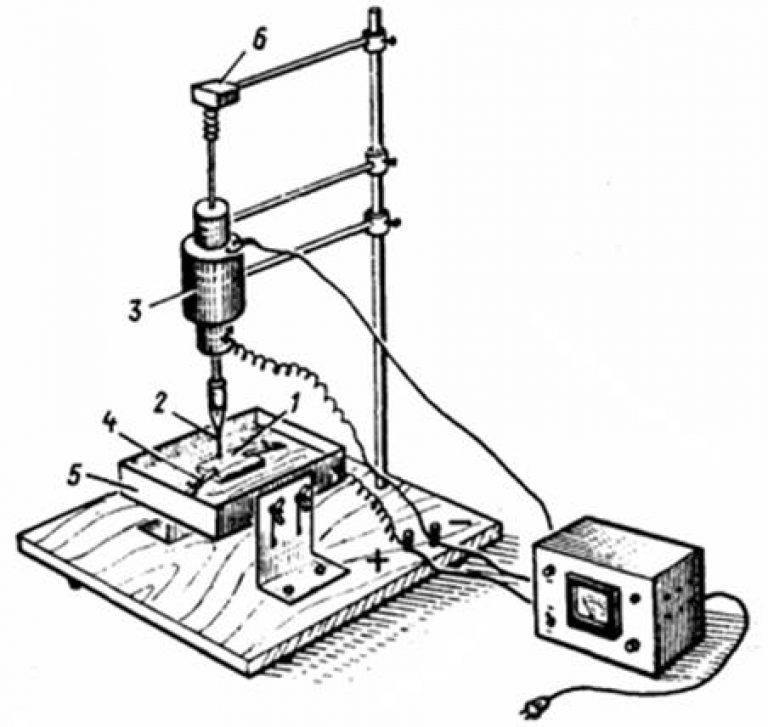

Рис. 1. Схема электроискровой обработки (прошивки) 1 — соленоид; 2 — источник тока; 3 — сопротивление; 4 — конденсатор; 5 — деталь; 6 — жидкая среда (масло, керосин); 7 —инструмент; 8 — ползун

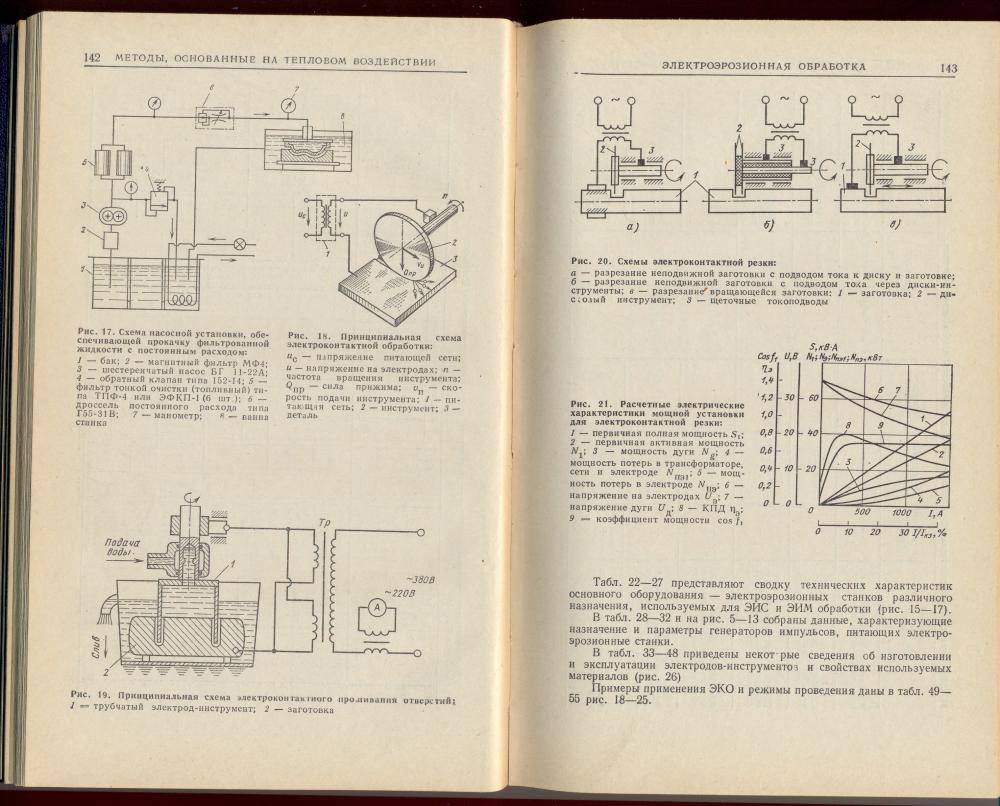

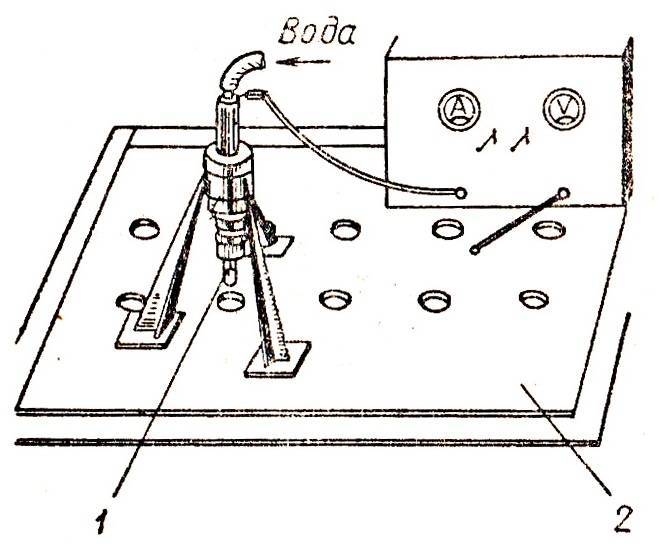

Рис. 2. Схема установки электроискрового наращивания металла 1— переключатель; 2 — трансформатор; 3— выпрямитель; 4— конденсатор; 5 —вибратор; 6 — обрабатываемая деталь

Электрод изготовляют из мягкой латуни или медно-графитовой массы, которым легко можно придавать любые формы и размеры. Этим методом можно обрабатывать как мягкие, так и самые твердые металлы (закаленные стали, твердые сплавы и т. п.).

Технологические показатели электроискровой обработки металлов зависят от применяемого режима в виде обработки. Так, при прошивке на жестком режиме (напряжение 150…200 В, сила тока короткого замыкания 10…60 А и емкость конденсатора 400…600 мкВ) можно получить чистоту, поверхности I и II классов, а объем металла 150…300 мм3/мин; при прошивке на мягком режиме (напряжение 25…40 В, сила тока 0,1…1 А и емкость конденсатора до 10 мкФ) можно достичь чистоты поверхности, соответствующей VI и VII классам, однако съем металла в этом случае составит менее 20 мм3/мин.

Электроискровая обработка металлов применяется для прошивки отверстий различной формы и размеров, извлечения остатков сломанного инструмента и крепежных деталей из изделий, поверхностного упрочнения и наращивания слоя металла при небольших износах.

Электроискровое наращивание (рис. 69) позволяет наносить покрытия из любых металлов и сплавов независимо от их твердости. Это, а также низкая температура детали при обработке создают благоприятные условия для наращивания слоя металла на изношенных, закаленных поверхностях. Электроискровым наращиванием восстанавливают шейки осей опорных катков, посадочные места под подшипники на валах, стаканы подшипников, шейки под подшипники на осях и другие аналогичные поверхности деталей в неподвижных и переходных посадках.

При соприкосновении электрода (анода), закрепленного в зажимах вибратора, с поверхностью детали (катода) образуется искровой разряд, который переносит металл с анода на катод. Перенос металла протекает в воздухе и в отличие от установок для прошивочных работ не требует применения рабочих жидкостей и ванн.

Износостойкость и усталостная прочность деталей машин, упрочненных электроискровым способом, в значительной степени зависит от применяемых режимов и упрочняющего материала.

Для электроискрового наращивания металла на детали используют установки УПР-ЗМ, ЭФИ-25.

Привод главного движения в станке

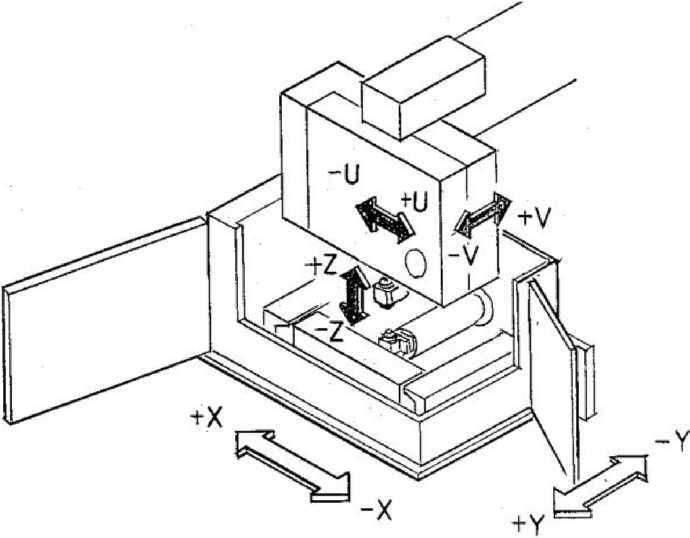

Линейный привод – это конструкция с бесконтактной передачей усилия, прямой привод без какой-либо кинематической цепи преобразования энергии в движение и вращательного движения в линейное, без люфтов, зоны нечувствительности и неравномерных подач. Все, что происходит при отработке каждого перемещения, это:

Командный импульс => Энергия взаимодействия магнитных полей => Линейное движение

В линейных приводах отсутствует многоступенчатое преобразование энергии в движение, что вызывает возникновение люфтов и неравномерных подач. Линейные приводы электроискрового станка способны корректировать зазор 500 раз в секунду с дискретностью подач 0,1 мкм. Выходит, оптимальный зазор практически в любой момент. И в итоге получаем оптимальные режимы, стабильно максимальный съем, высокую скорость обработки и качество поверхности.

Суть и применение методики

Работа метода основана на воздействии на деталь электрическими разрядами в диэлектрической среде, вследствие чего происходит разрушение металла или изменение его физических свойств.

Применение метода ЭЭО:

- При обработке деталей из металлов со сложными физико-химическими свойствами;

- При изготовлении деталей сложных геометрических параметров, со сложно выполнимой механической обработкой;

- При легировании поверхности для повышения показателей износоустойчивости и придания деталям требуемых качеств;

- Повышение характеристик верхнего слоя металлической поверхности (упрочнение) за счет окисления материала под воздействием электрического разряда;

- Высокоточная шлифовка детали;

- Маркирование изделий без вредоносного влияния, что присутствует при механическом клеймлении.

Высокоточная шлифовка детали

Для выполнения различных операций применяются разные виды электроэрозионной обработки. На промышленных станках устанавливаются устройства числового программного управления (ЧПУ), что значительно упрощает применение любого вида обработки.

Виды электроэрозионной обработки материала:

- Электроискровой вид обработки применяется при резке твердосплавных материалов, фигурной резке и для проделывания отверстий в металлах высокой прочности. Дает высокую точность, но скорость работы невелика. Применяется в прошивных станках.

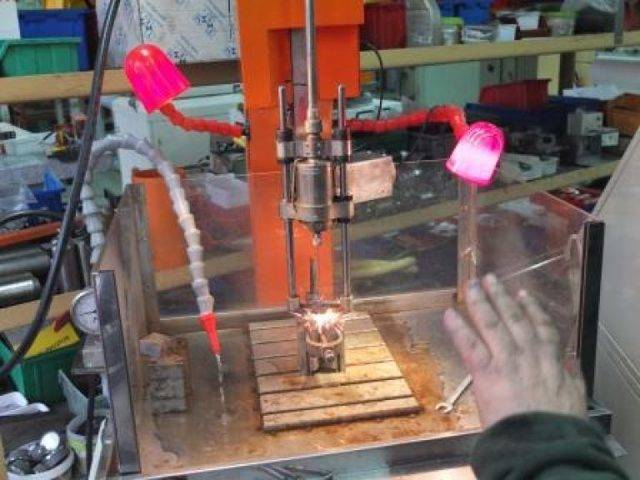

- Электроконтактный способ обработки основан на местном расплавлении металла дуговыми разрядами с последующим удалением отработанного материала. Метод имеет более низкую точность, но более высокую скорость работы, чем электроискровой способ. Применяется при работе с большими деталями из чугуна, легированной стали, тугоплавких и других металлов.

- Электроимпульсный метод сродни электроискровому, но применяются дуговые разряды продолжительностью до 0.01 секунды. Это дает высокую производительность при относительно хорошем качестве.

- Анодно-механический метод основан на сочетании электрического и механического воздействия на металл. Рабочий инструмент – диск, а рабочая среда – жидкое стекло или сходное по характеристикам вещество. На обрабатываемую деталь и диск подают определенное напряжение, при разряде металл расплавляется, а шлам удаляется диском механически.

Электроконтактный способ обработки

В промышленности применяются станки, работающие на основе метода электроэрозионной обработки металла. Они классифицируются по нескольким параметрам: принцип работы, управление, наличие ЧПУ и т.д.

Виды станков, работающих на принципе ЭЭО:

- Электроэрозионный вырезной станок;

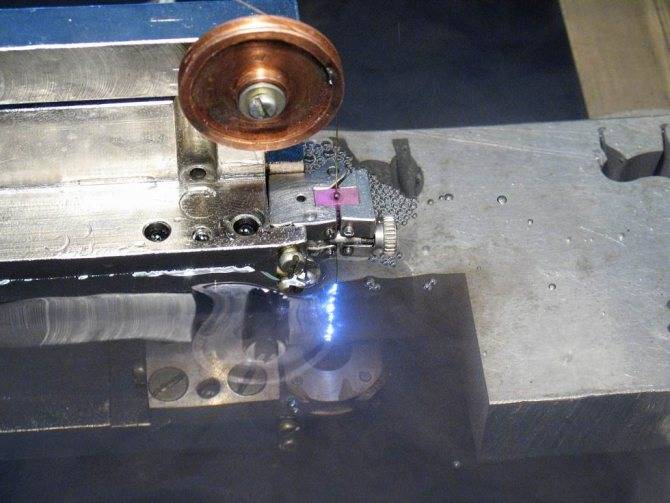

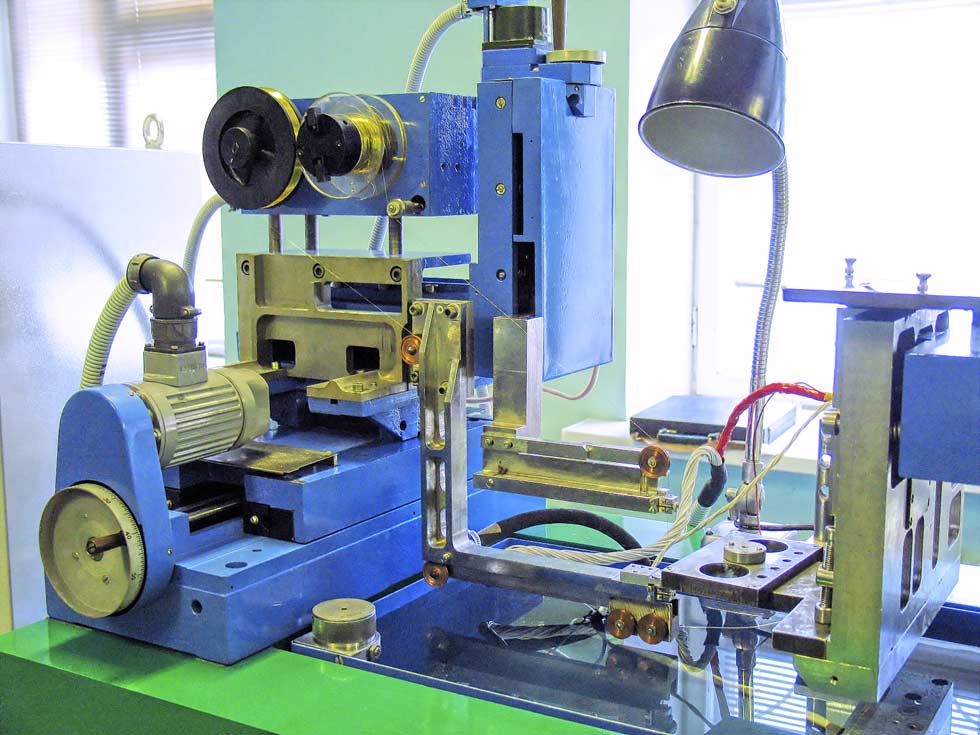

- Электроэрозионный проволочный станок;

- Электроэрозионный проволочно-вырезной станок;

- Электроэрозионный проволочный с ЧПУ;

- Электроэрозионный прошивной станок.

Электроэрозионный проволочный с ЧПУ

Станок ЭЭО в связи со своей многофункциональностью в хозяйстве нужен, а порой и вовсе не заменим. Заиметь такой аппарат в своем гараже хотел бы каждый. К сожалению, купить такой станок заводской сборки очень накладно и зачастую не представляется возможным. Выход из такой ситуации есть – собрать своими руками.

Основные особенности электроэрозии

Принцип работы эрозионной установки для металлических деталей основан на удалении мельчайших частиц обрабатываемого материала искровым разрядом. В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

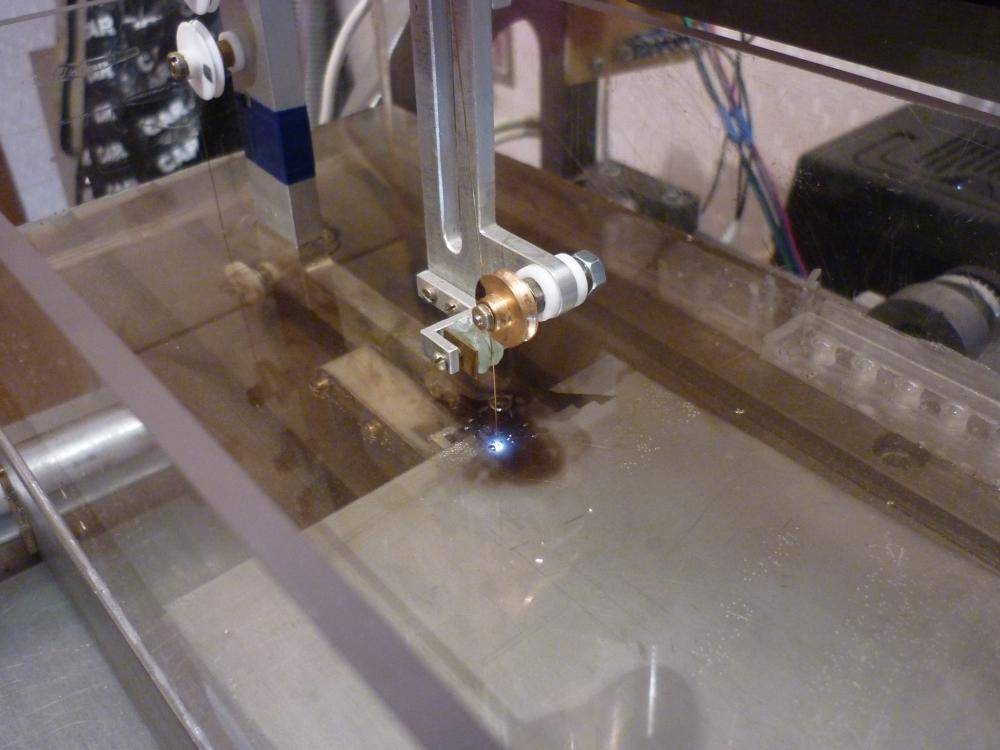

Если производить многократную искровую обработку, то процесс испарения мельчайших частиц в зоне искрения будет более заметным. Произойдет разогрев металла. Поэтому для снижения температуры подается охлаждающая жидкость.

Схема искрового генератора:

Электросхема устройства предусматривает использование:

- диодного моста, он выпрямляет подаваемое переменное напряжение из сети 220 В;

- лампа накаливания Н₁ на 100 Вт представляет активную нагрузку;

- конденсаторы С₁, С₂, С₃ накапливают энергию для получения разового искрового разряда.

При включении схема в сеть загорается лампа Н₁, на конденсаторах С₁,…, С₃ накапливается электрический заряд. В момент полной зарядки конденсаторов прекращается течение электрического тока по цепи. Лампа Н₁ гаснет, что служит сигналом для возможности получения искры.

Электрод подводится к детали. Остается зазор, через который происходит пробой. На металле выжигается небольшая лунка.

Чтобы произвести следующий электрический разряд и выжигание еще одной порции металла, необходимо электрод отвести от детали. Потом происходит повторное заряжение конденсаторов.

Подобные действия происходят многократно. При каждом последующем действии электрод сильнее внедряется в металл, вырывая частицы на большей глубине.

Приведенная схема для полного заряда конденсаторов требует около 0,5…0,7 с времени. Величина тока в цепи заряда составляет примерно 0,42…0,47 А. При осуществлении контакта в зоне разряда ток возрастает до 7000…9000 А. При столь высоком значении происходит испарение 0,010…0,012 г металла (сталь).

Для высокого значения тока необходимо использовать медные провода сечением 8…10 мм². Чтобы прожечь отверстие, электрод изготавливают из толстой латунной проволоки. Чтобы запустить непрерывный процесс работы, нужно с частотой около 1 Гц подводить электрод к обрабатываемой детали.

Вырезной и прошивной станок

Вопреки предвзятому мнению о сложности и невыполнимости такой задачи это не так. Это вполне посильная задача для простого обывателя, хотя все не так просто. Самый простой вид станка – это вырезной станок, предназначается для обработки деталей из легированных, тугоплавких и других прочных металлов.

Электроэрозионный вырезной станок

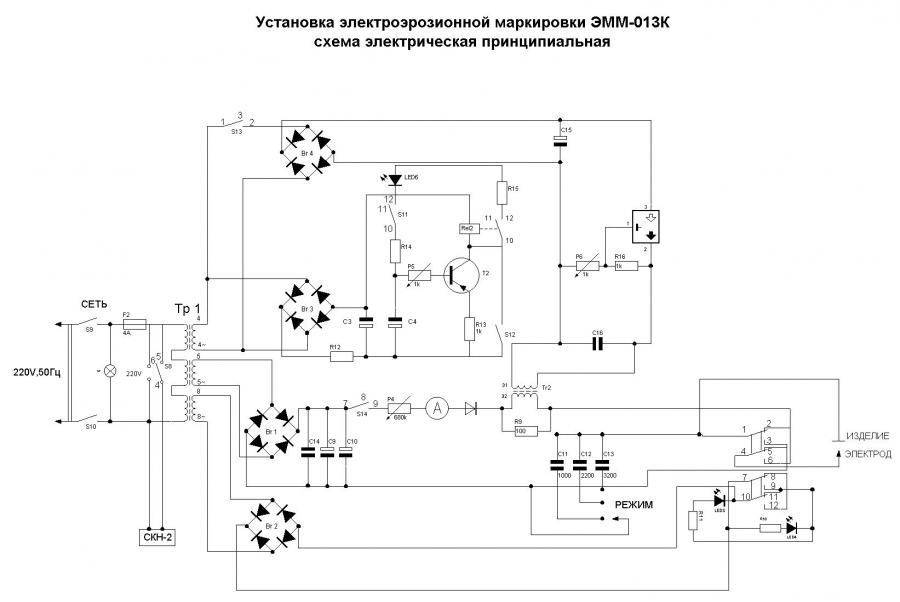

В электрической схеме присутствуют: источник питания, диодный мост, лампочка и набор конденсаторов, соединенных в параллельную цепь. На выход подключаются электрод и обрабатываемая деталь. Отметим еще раз, что это принципиальная схема для образного понятия принципа работы устройства. На практике схема дополнена различными элементами, позволяющими отрегулировать прошивной станок под требуемые параметры.

Общие требования к электрической схеме вырезного станка:

- Учитывайте необходимую мощность станка при выборе трансформатора;

- Напряжение на конденсаторе должно быть больше 320 В;

- Общая емкость конденсаторов должна быть не меньше значения в 1000 мкФ;

- Кабель, идущий от схемы к контактам, должен быть только медным и сечением не меньше 10 мм;

Один из примеров рабочей схемы:

Как сразу видно, схема значительно отличается от принципиальной, но в то же время не является чем-то сверхъестественным. Все детали электрической схемы можно найти в специализированных магазинах или просто в старых электронных приборах, давно пылящихся где-нибудь в гараже. Отличное решение – применить ЧПУ для управления станком, но такой способ управления стоит немало, да и подключение его на самодельный станок требует определенных навыков и знаний.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

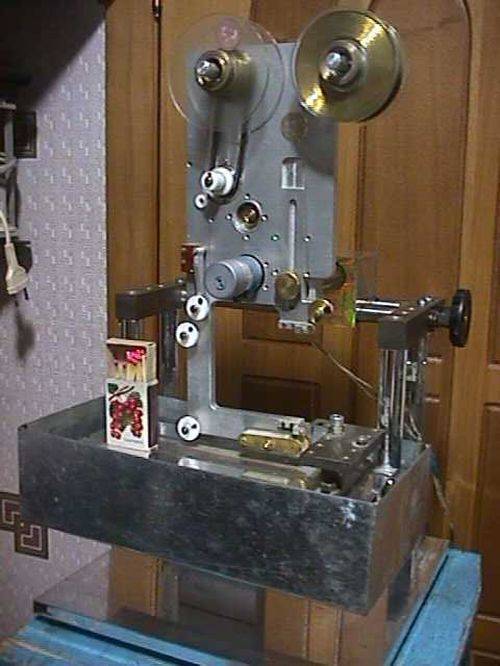

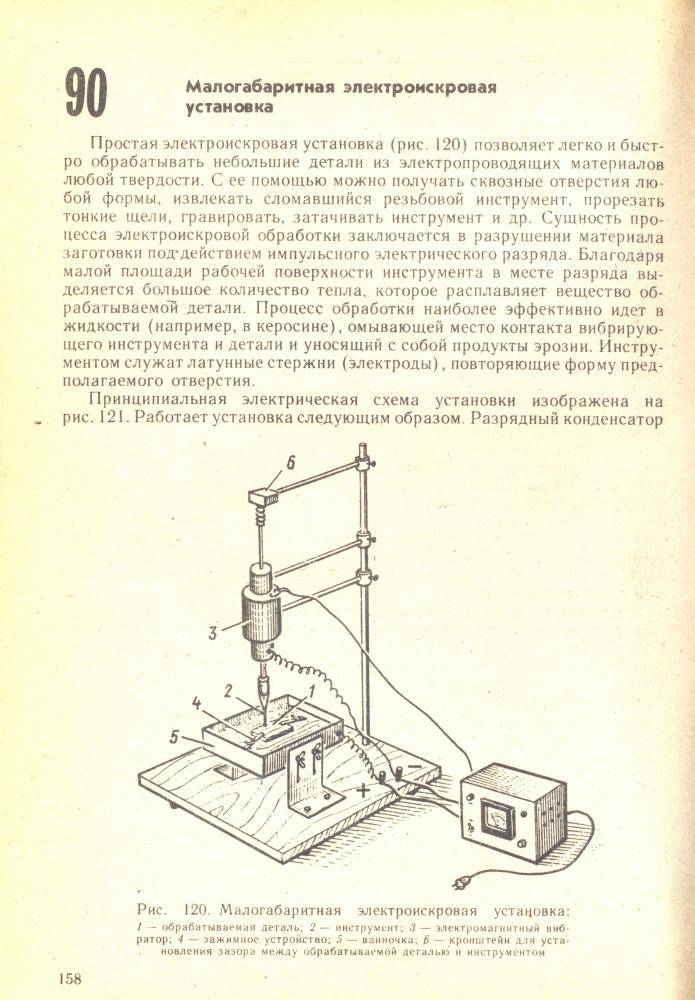

Электроискровой станок своими руками

Одной из главных деталей электроискровой установки, которую можно реализовать своими руками, конечно, при соблюдении всех правил техники безопасности, приведена ниже. Следует отметить, что это только одна из многих схем, которые можно использовать в конструкции станка.

Рабочий стол станка должен быть оборудован системой удаления окислов (непрерывной подачей масла или керосина). Они снижают вероятность отложения оксидной пленки на поверхности детали и, в результате, прекращения искрообразования. Для пробоя необходим надежный электрический контакт. Как основной вариант можно использовать ванночку, заполненную жидкостью.

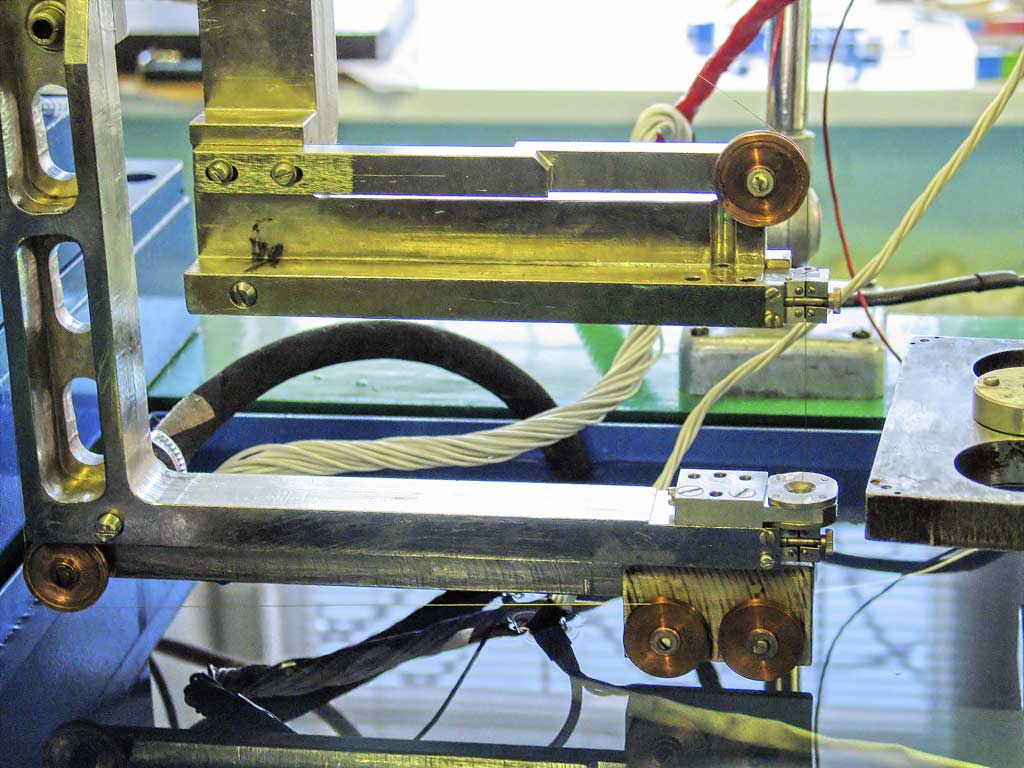

Электрод представляет собой латунную или медную проволочку требуемого диаметра, которая закреплена в зажиме. Зажим, в свою очередь, представляет собой деталь вертикального штока кривошипно-шатунного механизма, который приводится в движение от электродвигателя. Частота возвратно-поступательного движения электрода выбирается в зависимости от особенностей обрабатываемого материала.

Все токопроводящие детали и кабели должны быть качественно и надежно изолированы, сама установка заземлена. Посмотреть, как работают бытовые самодельные установки можно на видео:

https://youtube.com/watch?v=YPlK9MshXDc

Следует отметить, что самодельные станки никогда не сравняются по возможностям с промышленными, например серией АРТА. Для производства кустарных изделий или использования в качестве одного из видов хобби, они, может быть и пригодны, но для работы в мастерской или слесарном цехе не «дотягивают». Не говоря уже о том, что сложность электрической схемы и необходимость точного согласования кинематики и разряда конденсатора делают их очень сложными в регулировке.

1 Принцип РАБОТЫ

Электроэрозионная резка происходит во время возникновения импульса газового электрического разряда, который имеет направленное действие. Схема такова, что при этом происходит разрушение и удаление части материала в зоне воздействия.

Под влиянием высокой температуры в области возникновения разрядов происходит плавление металла

(латунная или медная проволока) с частичным его испарением. Для того чтобы получить необходимую температуру, схема использует генератор импульсов, позволяющий сконцентрировать большое количество энергии.

Электродами, между которыми возникает разряд, являются сама деталь, с одной стороны, и инструмент — с другой. Пространство между ними заполняется рабочей жидкостью, которая постоянно подается при работе станка через подводящую трубку (латунная или медная), если обработка не происходит в специальной ванной.

Электроэрозионные станки, в которых используются электрические разряды различных видов и способов их получения, могут производить несколько разновидностей электроэрозионной обработки металла:

- электроискровая схема;

- электроконтактная схема;

- электроимпульсная схема;

- анодно-механическая (комбинированная схема).

В работе с различными материалами прошивочный электроэрозионный станок с ЧПУ имеет одно ограничение

— у них должна быть хорошая электрическая проводимость. Если материал не обладает этим свойством, то прошивной станок работать не сможет.

1.1

Процесс работы электроэрозионного станка (видео)

Генератор импульсов для электроэрозионной обработки или Прошивной станок своими руками

Дубликаты не найдены

Простите за вопрос. А зачем все это? Как я понял вы просто отверстие делали? Проще же сверлом просверлить. Или я не понял что это и для чего вы дырку в шайбе прожгли. Просто не понятно.

Электроэрозия охуенная штука во первых в труднодоступных местах, куда дрелью/станком хуй дотянешься (пробовал сверлом-троечкой сверлить в углублении 115 мм сквозное отверстие в нержавейке на глубину 35 мм? Керно не входит, разметки нет, сверло 160 мм танцует как сука, 5 штук сломал, пока сделал), а во-вторых, этим способом обрабатывается вообще все электропроводящее независимо от твердости, плотности и прочих параметров, причем с почти одинаковой скоростью, без разницы — закалённая до хрустального звона стальная болванка или тоненькая шайба из отожженой меди.

Я на работе за таким станком, правда, проволочным, работаю. Шлицы в закалённых до 63 HRC ступицах режет за мил душу, точность посадки 2 сотки, любой сложности профиль зуба, в т.ч. эвольвенты для шестерней сопряжения

На фетах у вас мост? Просто не пойму зачем их так много один транзистор держит в пике 36А. И зачем нужен балласт у вас там КЗ? Защиту потоку можно через шунт сделать, как в BLDC регуляторах скорости.

Тем более у БП есть защита по току. Для мк можно отдельный БП прицепить или по питанию развязать.

Электроискровой станок своими руками

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки. Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью.

Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками. Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения.

Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Самодельный элетроискровой станок

Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров.

Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла.

При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками. Детали для устанавливаемого генератора не в дефиците, их можно приобрести в специализированном магазине. Конденсаторы также имеют большое распространение, как и диодный мост. При этом, создавая самодельный электроискровой станок, следует учесть нижеприведенные моменты:

- на конденсаторе указываемое напряжение не должно быть менее 320 Вольт;

- количество накопителей энергии и их емкость выбираются с учетом того, что общая емкость должна составлять 1000 мкФ. Соединение всех конденсаторов должно проводится параллельно. Стоит учитывать, что мощность самодельного варианта исполнения увеличивается в случае необходимости получения более сильного искрового удара;

- лампу устанавливают в фарфоровый патрон. Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер;

- автомат используется для включения цепи;

- электроды должны иметь прочные зажимы;

- для минусового провода используется винтовой зажим;

- Плюсовой провод имеет зажим с медного электрода и штатив для направления.

https://youtube.com/watch?v=6zqKiXuKM04

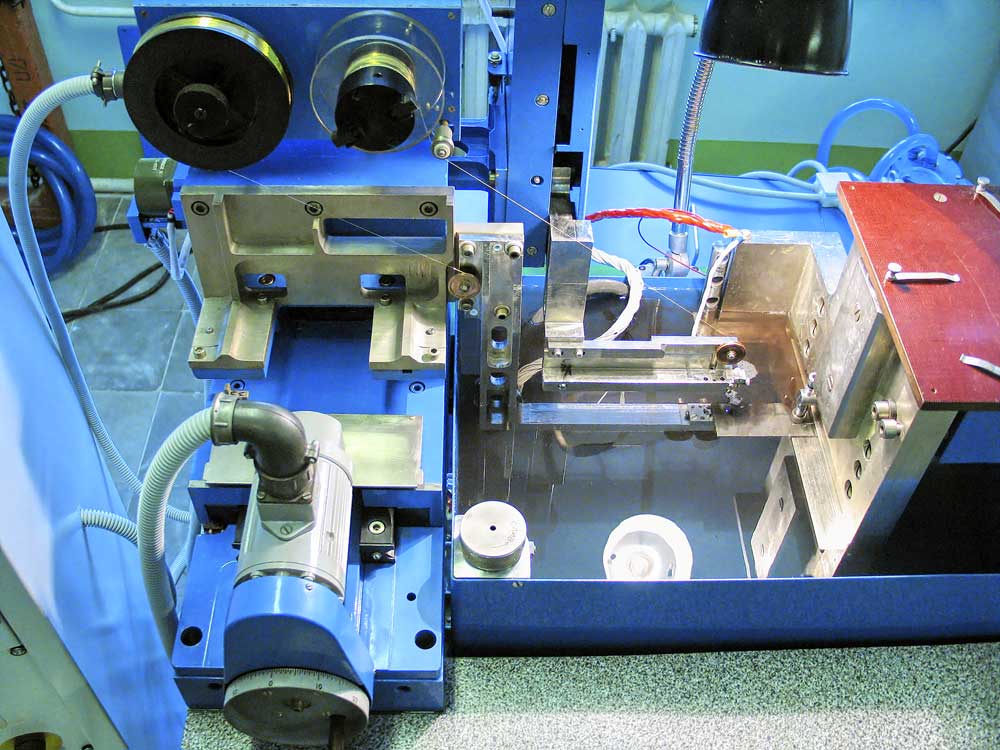

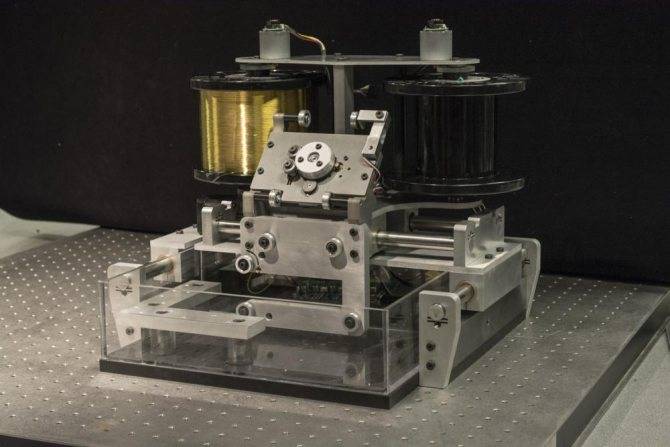

Ультрапрецизионные проволочно-вырезные станки станки

Электроэрозионные станки с ЧПУ швейцарской фирмы AgieCharmilles созданы для изготовление в автоматическом режиме прецизионных деталей в приборостроительной, часовой, медицинской промышленностях. Это предполагает работу проволочно-вырезного станка в составе роботизированных линий 24/7 и всё необходимое для этого предусмотрено в конструкции станков. В основе конструкции этих проволочно-вырезных электроэрозионных станков кроме технических решений реализованных в Progress VP, лежит целый ряд уникальных особенностей: Модуль IWC добавляет второй тракт проволоки и автоматический сменщик. Можно на выбор или использовать проволоку разных типов в одной программе обработки, или две катушки по 25 кг позволят станку работать автономно более 170 часов. Область применения накладывает дополнительные требования к точности обрабатываемых деталей. За результат в 1 мкм отвечает интегрированная оптическая измерительная система IVU. Кроме контроля размеров и циклов привязки ей дано право вносить изменения в управляющую программу, чтобы профиль полученных деталей был максимально близок к заданному. Электроэрозионные проволочно-вырезные станки AgieCharmilles серии OilTEch в качестве рабочей среды используют не традиционную воду, а углеводородный диэлектрик как и в прошивных станках. Такое решение продиктовано той областью применения на которую они рассчитаны. Использование углеводородов даёт как неоспоримые преимущества, так и накладывает определённые ограничения на проволочно-вырезные технологии. Три основные группы задач в которых станки этого типа вне конкуренции:

- обработка материалов с высокой коррозионной активностью;

- требование к шероховатости поверхности выше, чем Ra 0,05 мкм;

- изготовление твердосплавного инструмента;

Если с первыми двумя пунктами всё более-менее ясно, то последний пункт требует расшифровки. Производители электроэрозионных проволочно-вырезных станков умалчивают о том, что при обработке твердого сплава в водном диэлектрике вымывается кобальтовая связка. Прогресс в этой области значителен, но стойкость твердосплавного инструмента обработанного на традиционном проволочно-вырезом станке ниже, чем стойкость такого же инструмента обработанного, например, методом шлифовки. Использование углеводородного (масленого) диэлектрика решает эту проблему и стойкость инструмента обработанного на проволочно-вырезном станке не уступает инструменту полученному с помощью других технологий. При этом шероховатость поверхности достигает Ra 0.3 мкм.

| Особенности и характеристики | Габариты заготовки (Д х Г х В) | Габариты хода X, Y, Z | Цена в рублях: по запросу | Наличие оборудования |

| CUT 1000 | 300 х 200 х 80 мм | 220 х 160 х 100 мм | Купить станок | Под заказ |

| CUT 1000 OilTech | 300 x 200 x 80 мм | 220 х 160 х 100 мм | Купить станок | Под заказ |

| CUT 2000 | 750 x 550 x 250 мм | 350 x 250 x 256 мм | Купить станок | Под заказ |

| CUT 2000 OilTech | 750 x 550 x 250 мм | 350 x 250 x 256 мм | Купить станок | Под заказ |

| CUT 3000 | 1050 x 650 x 250 мм | 500 x 350 x 256 мм | Купить станок | Под заказ |

| На видео: AgieCharmilles CUT 2000 X, CUT 3000 X |

Техническое задание на проектирование самодельного станка

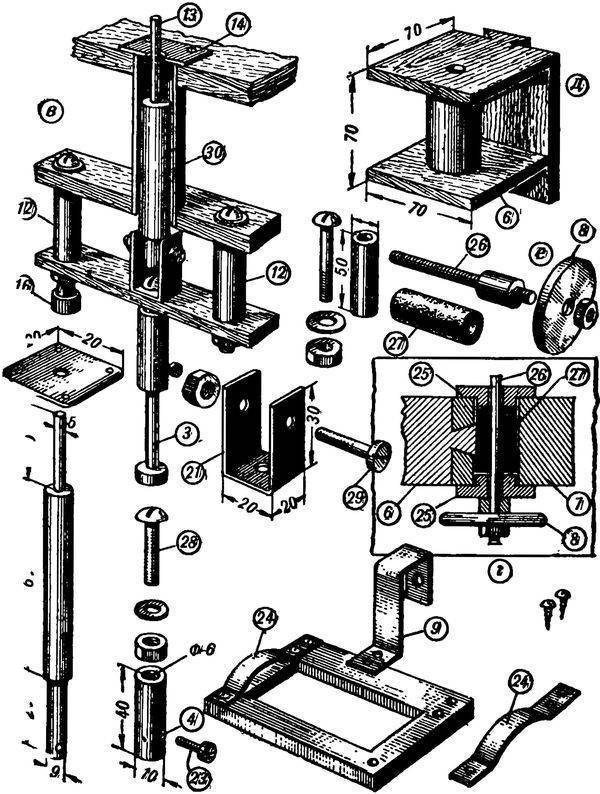

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости. Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Внимание! В промышленных установках, например, японская фирма по производству станков «Sodick» использует ванны из ударопрочного стекла. В них организуется поток жидкости в зону обработки, а также отвод отработавшей воды и последующая фильтрация.