Современные электроэрозионные станки на выставке

С новинками в сфере металлургии и металлообрабатывающей промышленности можно ознакомиться на международной ежегодной выставке «Металлообработка», которая проходит в Москве.

Выставка пройдет в ЦВК «Экспоцентр», на экспозиции будут представлены новейшие технологии в данной отрасли, продемонстрировано новое оборудование. Такие мероприятия, проводимые регулярно, позволяют существенно повысить уровень отечественной металлургической отрасли промышленности.

На выставке обязательно будут представлены современные электроэрозионные станки. Эту выставку стоит посетить каждому потребителю или предпринимателю, которого интересует электроэрозионное или прочее металлообрабатывающее оборудование.

Абразивная обработка металлаМеталлообрабатывающие станки и комплексыСтанки для обработки металла

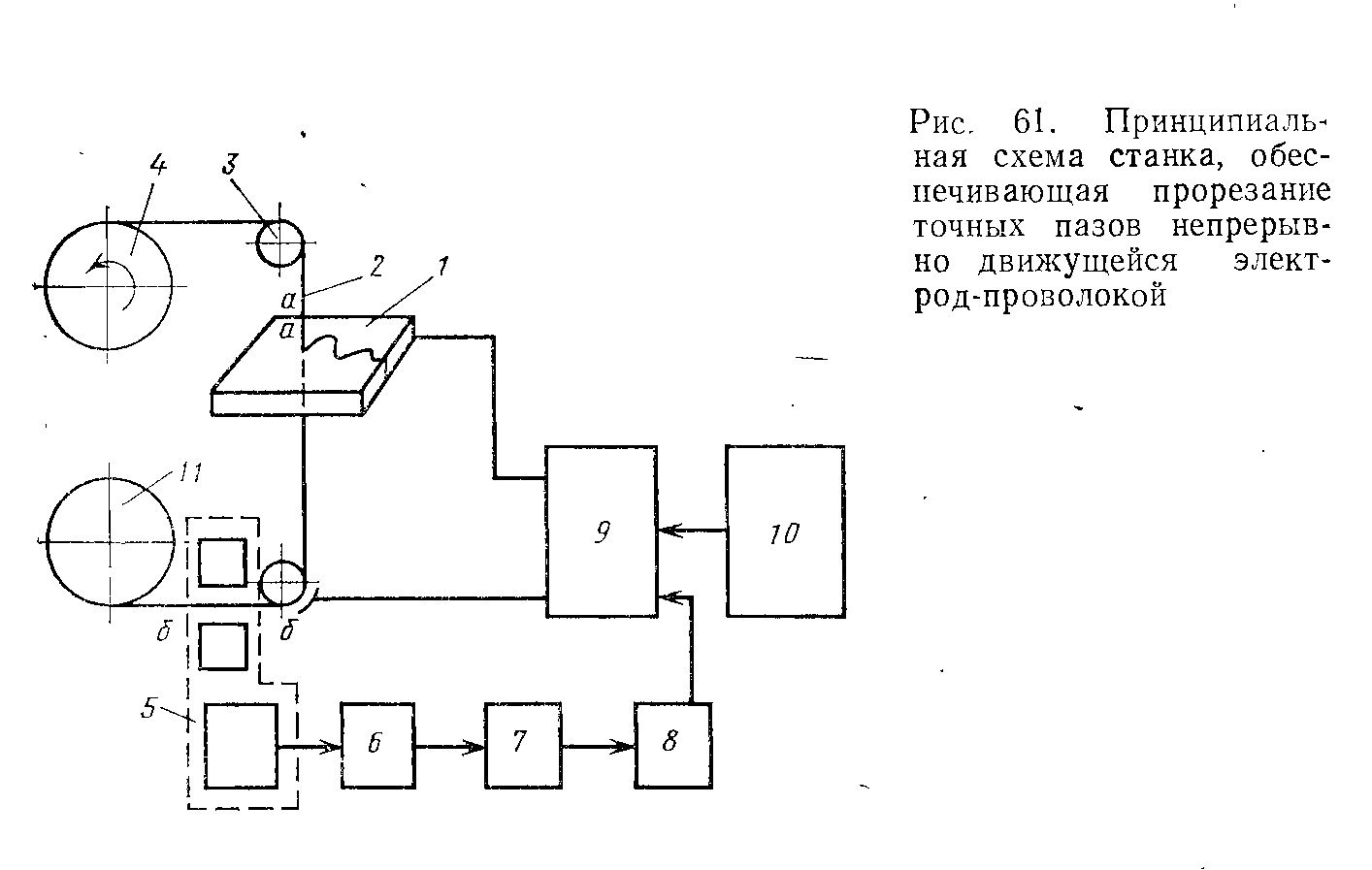

Разработка горизонтального электроэрозионного станка

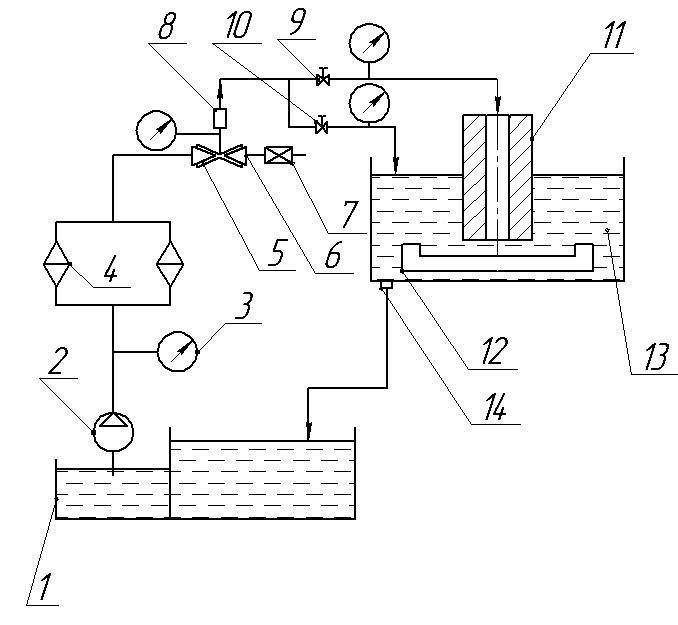

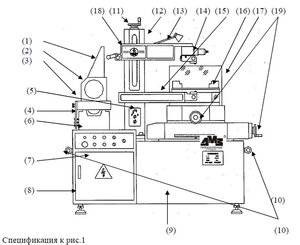

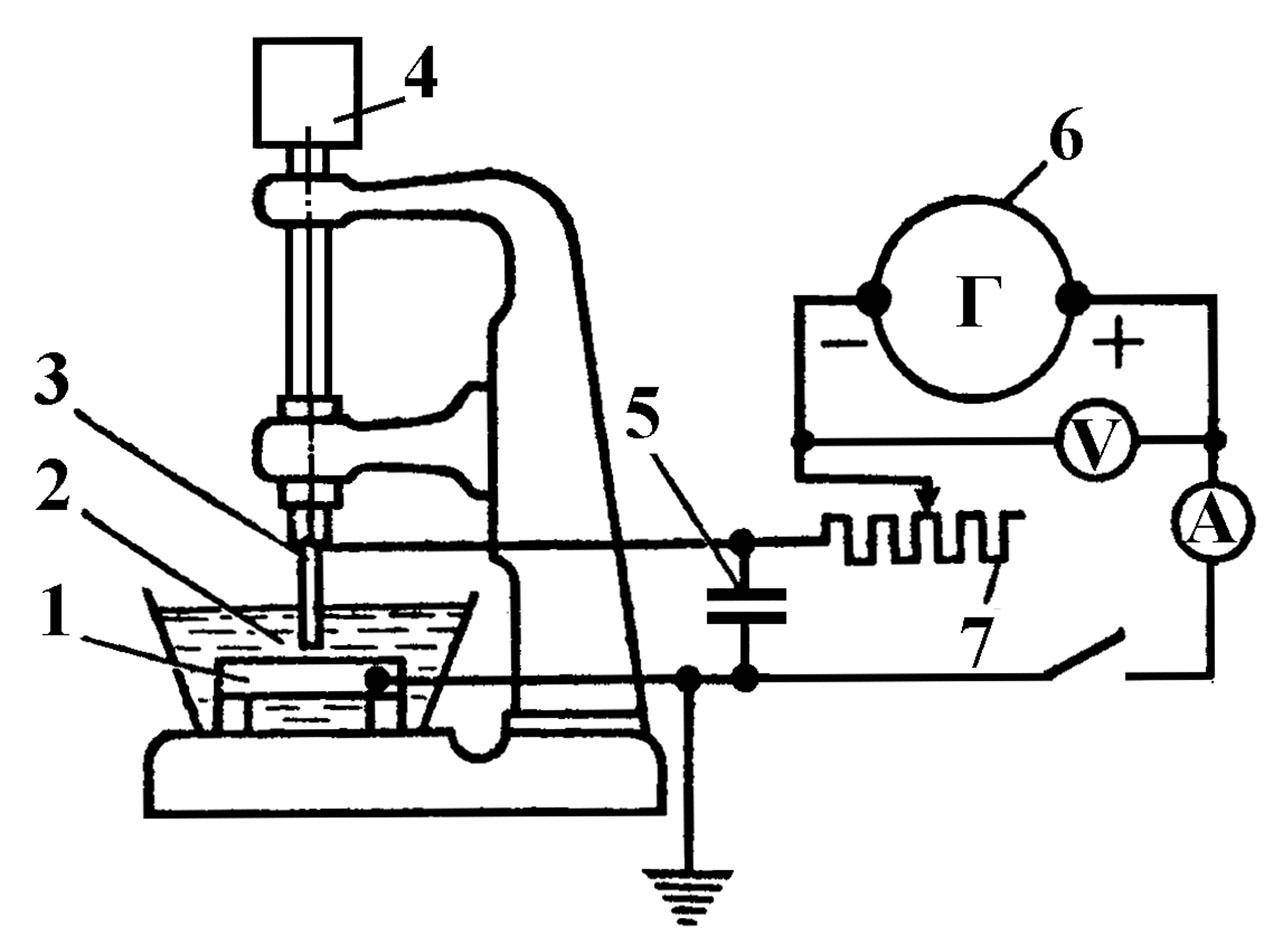

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

Электроискровой станок своими руками

Одной из главных деталей электроискровой установки, которую можно реализовать своими руками, конечно, при соблюдении всех правил техники безопасности, приведена ниже. Следует отметить, что это только одна из многих схем, которые можно использовать в конструкции станка.

Рабочий стол станка должен быть оборудован системой удаления окислов (непрерывной подачей масла или керосина). Они снижают вероятность отложения оксидной пленки на поверхности детали и, в результате, прекращения искрообразования. Для пробоя необходим надежный электрический контакт. Как основной вариант можно использовать ванночку, заполненную жидкостью.

Электрод представляет собой латунную или медную проволочку требуемого диаметра, которая закреплена в зажиме. Зажим, в свою очередь, представляет собой деталь вертикального штока кривошипно-шатунного механизма, который приводится в движение от электродвигателя. Частота возвратно-поступательного движения электрода выбирается в зависимости от особенностей обрабатываемого материала.

Все токопроводящие детали и кабели должны быть качественно и надежно изолированы, сама установка заземлена. Посмотреть, как работают бытовые самодельные установки можно на видео:

Следует отметить, что самодельные станки никогда не сравняются по возможностям с промышленными, например серией АРТА. Для производства кустарных изделий или использования в качестве одного из видов хобби, они, может быть и пригодны, но для работы в мастерской или слесарном цехе не «дотягивают». Не говоря уже о том, что сложность электрической схемы и необходимость точного согласования кинематики и разряда конденсатора делают их очень сложными в регулировке.

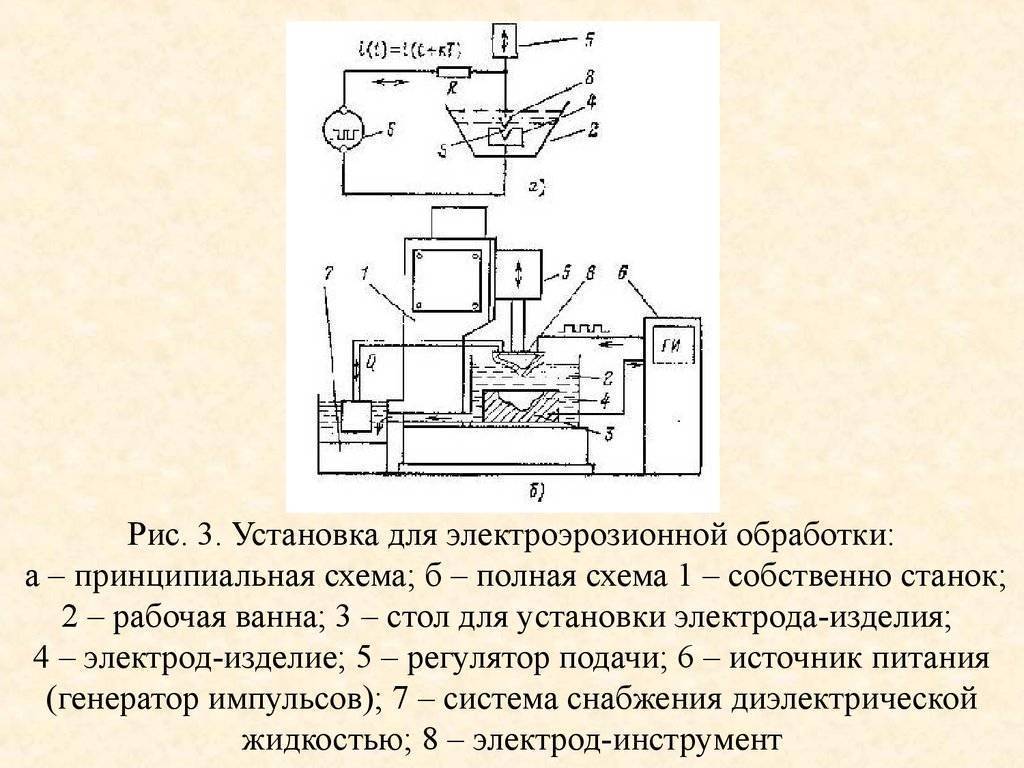

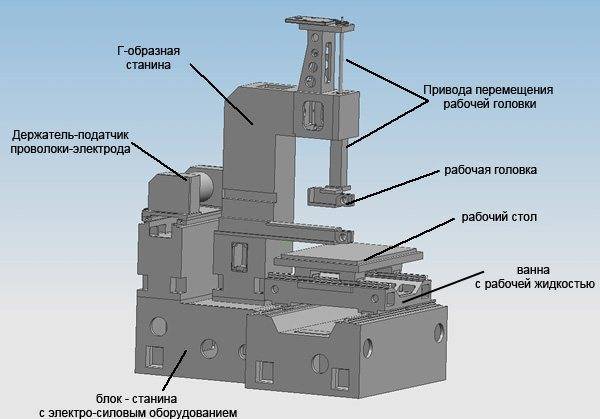

Структура и разновидности оборудования для ЭЭО

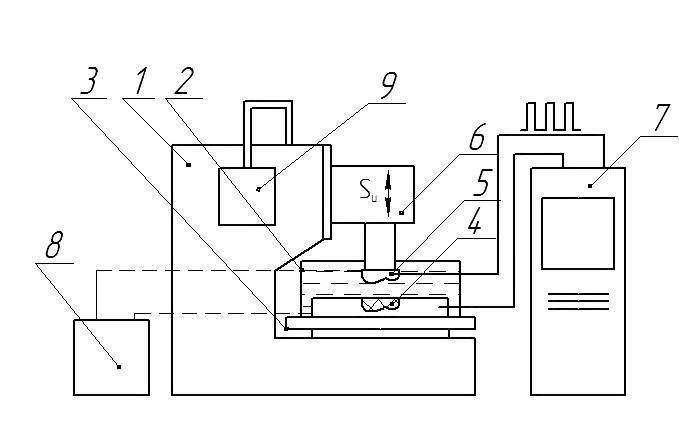

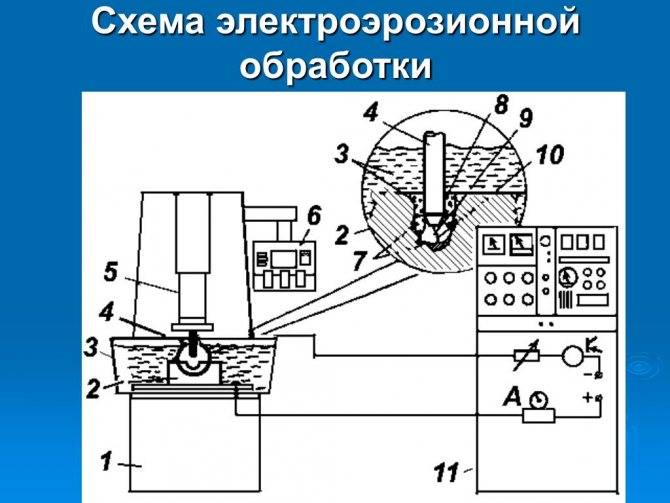

Типовой электроэрозионный станок включает в себя:

- несколько автономно действующих друг от друга электродвигателей;

- узел подачи электрода-инструмента;

- ванну с рабочей средой;

- стол для размещения обрабатываемой заготовки;

- схему управления.

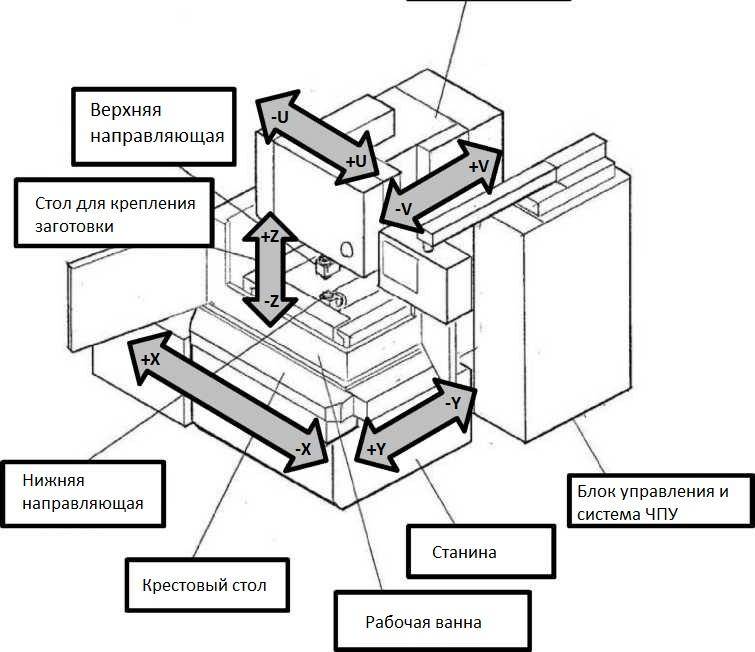

Классификация рассматриваемого оборудования производится по следующим признакам:

- По технологическому предназначению. Можно выделить универсальные, специализированные и специальные станки для ЭЭО;

- По принципу компоновки основных узлов. Её можно сделать горизонтальной и наклонной, но чаще используется вертикальная компоновка;

- По типу стола: неподвижный или координатный;

- По типу ванны – съёмная или поднимающаяся;

- По степени точности – оборудование для работ обычной точности и прецизионное;

- По принципу возбуждения и последующего регулирования параметров электрического разряда.

Размерный ряд видов электроэрозионного оборудования отечественного производства определяется требованиями ГОСТ 15954.

Основные элементы схемы электроискрового оборудования

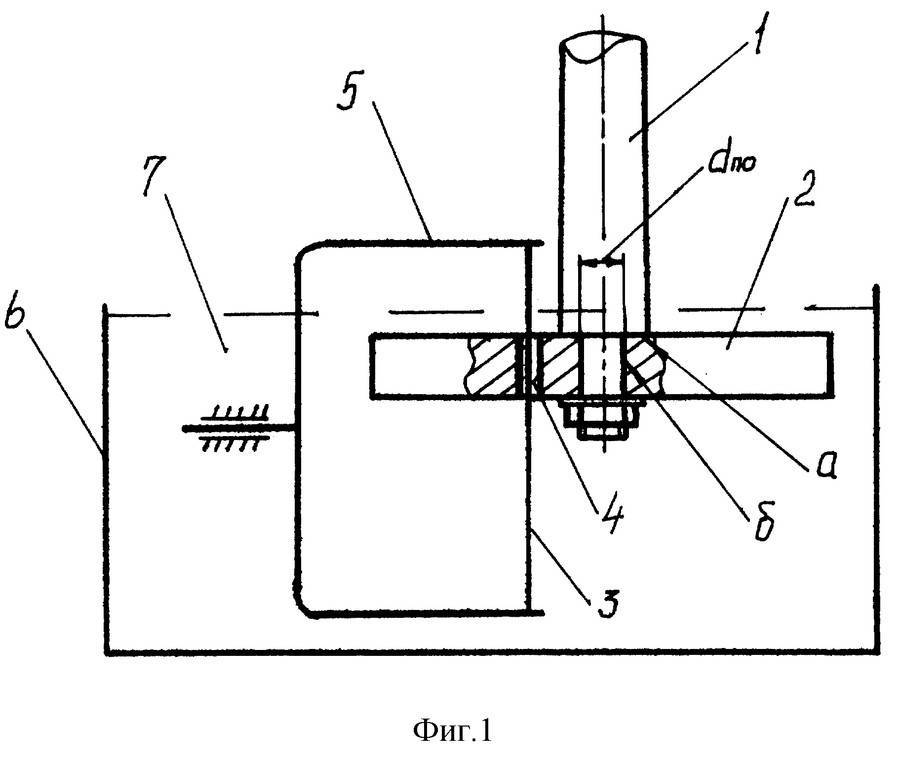

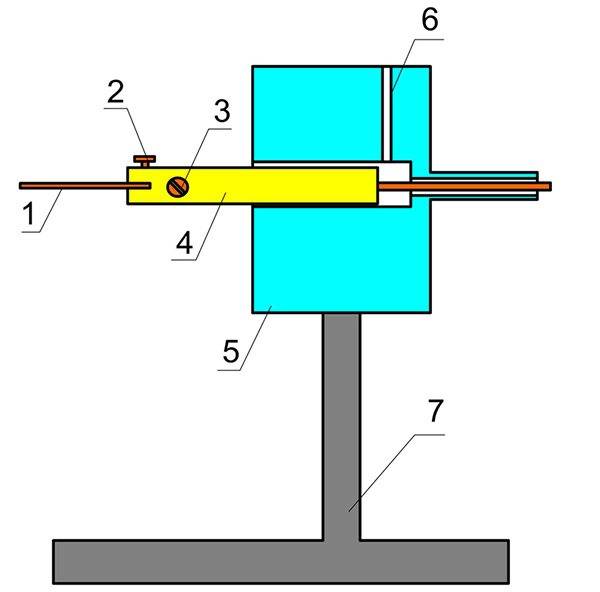

Схема представлена нижеприведенными элементами:

- электрод;

- винт зажима, используемый для фиксации плюсового провода и электрода;

- втулка для направления;

- корпус, изготавливаемый из фторопласта;

- отверстие, используемое для подачи масла;

- штатив.

Корпус, который используется для соединения всех элементов, вытачивается их фторопласта. В качестве втулки используется заземляющий штырь, в котором вдоль оси вытачивается отверстие с резьбой для крепления электрода. Все элементы конструкции крепятся на штатив, который изготавливается с возможностью изменения высоты. Также создается отверстие, через которое подается масло.

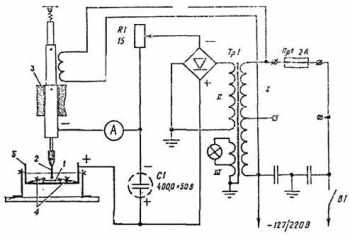

Схема электроискрового станка

Зачастую резка проводится при использовании устройства, которое питается от пускателя с катушкой, подключаемой к напряжению 220В. Шток пускателя может иметь ход 10 миллиметров. Обмотку пускателя подключают параллельно лампе. Именно поэтому на момент зарядки конденсаторов лампа горит, а после завершения этого процесса – она гаснет. После того, как шток был опущен, происходит искровой заряд.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Делаем станок своими руками

схема искрового генератора

Основная сложность в изготовлении станка своими руками — это сборка искрового генератора. За некоторое время он должен скопить достаточное количество электроэнергии и залпом ее выбросить. Необходимо добиться наикратчайшего промежутка выброса тока, чтобы плотность его была как можно выше. Комплектующие для него можно своими руками вытащить из старого телевизора или купить.

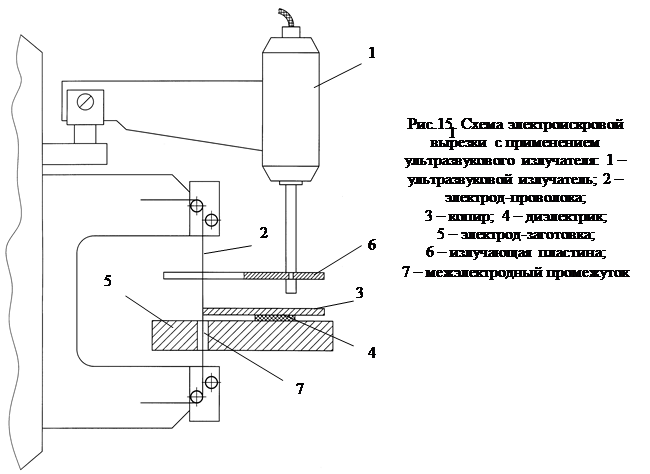

схема самодельного станка: 1 — электрод; 2 — винт зажима электрода; 3 — винт зажима плюсового контакта; 4 — втулка направления; 5 — корпус из фторопласта; 6 — проем для притока масла; 7 — штатив

Конденсатор должен выдерживать от 320 В, с суммарной емкостью от 1 тыс. мкФ. Все детали собираются в заизолированном коробе из фторопласта. Из штыря заземления евророзетки можно сделать направляющую втулку для электрода. Его продвигают вперед по мере испарения, для чего расслабляется винт зажима. Штатив для установки всего устройства должен быть с регулируемой высотой. В отверстие для притока масла вставляется трубочка, а втулка направления прокапывает маслом по продольной линии электрода.

К электроду подключается привод (пускатель с катушкой 230В). Ход штока фиксирует глубину отверстия. Во время зарядки конденсаторов включается лампа, а шток пускателя удерживается внутри. Как только конденсаторы достаточно зарядились, лампа тухнет, шток продвигается вниз. Он прикасается к заготовке и происходит разряд в виде искры, цикл повторяется. Частота повторений зависит от мощности лампы.

При работе масло может воспламениться

Важно соблюдать меры безопасности! После всеъ этих действий, мы получим эрозионный станок, сделанный своими руками

Видео демонстрирует возможности электроэрозионного станка:

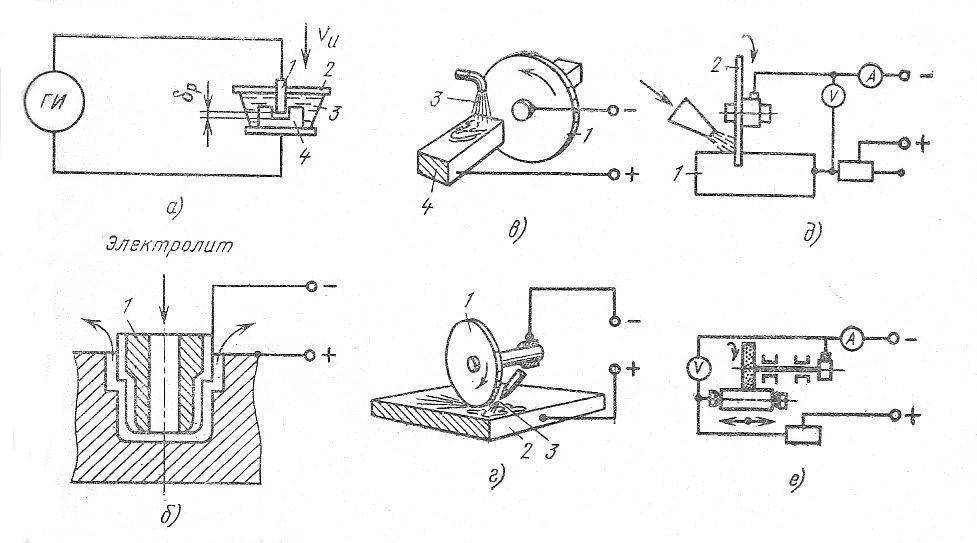

Способы получения электрического разряда в рабочих цепях станков

Размерную обработку можно производить искровым, импульсным и дуговым разрядами

В первом случае между катодом и анодом образуется искровой разряд малой скважности, но с точно заданными характеристиками межэлектродного промежутка. Такие станки компактны, отличаются высокой точностью работы и качеством поверхности после электроэрозии, удобством регулирования технологическими показателями, но одновременно имеют малую мощность, и, следовательно – производительность

Области целесообразного использования таких станков – точная разрезка труднообрабатываемых материалов (в частности, твёрдых сплавов), получение деталей со сложными контурами. Их можно также использовать для извлечения сломанного инструмента и т.п. Повышение энергии электрического разряда достигается введением в схему генератора импульсов, который увеличивает интервал между смежными разрядами и одновременно увеличивает тепловую мощность при единичном электроэрозионном акте. Как следствие, производительность работы увеличивается, но зато снижаются точность, а поверхность обработанной детали может иметь довольно протяжённую зону термического влияния, что не всегда допустимо. Электроимпульсные станки применяются там, где требуется более значительный съём металла в единицу времени. При необходимости обеспечить ещё более высокий съём металла (причём не только для формоизменения исходной заготовки, но и для её упрочнения) применяются электродуговые станки. Производительность такого оборудования увеличивается в несколько десятков раз, поскольку дуга, в отличие от остальных видов электрического разряда, горит непрерывно. Для управления технологическими параметрами дугового разряда он сжимается поперечным потоком среды-диэлектрика, которая постоянно, и под большим давлением прокачивается через зону горения дуги насосной установкой, предусмотренной в схеме станка. Электродуговыми станками можно изготовить крупные заготовки под валки, молотовые штампы горячей штамповки и т.д.

Принципы оптимального выбора технологии и типоразмера станка для ЭЭО

Исходными данными являются точность контура, размеры (глубина) термически изменённой зоны, а также желаемое значение съёма в единицу времени

Для станков, работающих с непрофилированными электродами, важно наличие устройств для автоматической заправки проволоки, а для импульсных станков – генераторов, позволяющих использовать биметаллическую проволоку, которая повышает производительность ЭЭО

Для повышения качества процесса и снижения эрозионного износа электрода-инструмента в качестве рабочих сред лучше использовать масло (наиболее употребительна смесь масла «индустриальное-20» с керосином). В принципе, для изделий с увеличенными допусками, возможно использование и воды.

Технологические возможности электроэрозионных станков значительно расширяются наличием дополнительных приспособлений (например, для получения конических поверхностей).

Для съёма металла от 20000 мм3/мин и выше нужно применять только электродуговые станки. Наименьшая погрешность работы такого оборудования достигается на обратной полярности при использовании графитовых электродов. Вместе с тем, сравнительно высокая шероховатость поверхности – не ниже Rz 0,8…1,6 мкм – вынуждает после ЭЭО дуговым разрядом предусматривать чистовое шлифование полученного контура. Давление прокачки рабочей среды должно быть не менее 50…60 кПа.

Характеристики электрического разряда

От того, как подается электрический разряд, зависит многое. Электроискровая обработка может характеризоваться нижеприведенными моментами:

- Первый этап заключался в электрическом пробое. При нем происходит искровой разряд.

- Следующим этапом становится возникновение дугового разряд, который оказывает более серьезное воздействие.

Вышеприведенные моменты определяют то, что многие генераторы способны выдавать многоступенчатый разряд. Подобный подход позволяет существенно повысить качество получаемого результата.

Длительность и частота импульса определяется тем, какое воздействие следует оказать на поверхность. Длительность одного импульса может находится в пределе 0,1 … 10−7 секунды. Также важным показателем можно назвать частоты в диапазоне от 5 кГц до 0,5 МГц. Следует отметить, что электроэрозия позволяет получать качество поверхности с наименьшей шероховатостью: чем меньше длительность импульса, тем меньше показатель. Показатель площади заготовки определяет то, какая сила тока используется. К примеру, при площади 3 600 квадратных миллиметров показатель силы тока составляет 100 А.

Преимущества рассматриваемого метода

К достоинствам рассматриваемого метода можно отнести нижеприведенные моменты:

Используемый инструмент, который выступает в качестве электрода, может иметь произвольную форму. Этот момент определяет то, что можно провести образование закрытых каналов. Механическое снятие металла имеет много ограничений в плане того, какие можно получить формы.

Заготовка может быть представлена любым токопроводящим материалом. Однако отметим, что использовать материалы с высоким сопротивлением нельзя. Высокий показатель сопротивления приводит к нагреву поверхности.

Рассматриваемый процесс полностью автоматизирована. Этот момент определяет то, что вероятность возникновения человеческого фактора, приводящего к браку, исключается.

Точность получаемых размеров и степени шероховатости очень велика

При этом важно отметить, что можно получить высокую точность формы, размеров, шероховатости и других показателей.

Электроэрозионная обработка – современный метод производства, который с каждым годом пользуется все большей популярностью. В последнее время создается довольно много оборудования, которое может оказывать действие электрического разряда.

Недостатки

Есть определенные недостатки, которые определяют отсутствие возможности повсеместного использования электроэрозионной обработки. К основным недостаткам можно отнести?

- Невысокая производительность. Для изменения формы или размеров, качества поверхности требуется довольно продолжительное воздействие электрического разряда. Большая часть оборудования имеет следующий показатель производительности: 10 миллиметров за одну минуту.

- Высокое энергопотребление определяет то, что стоимость получения деталей очень высока. Электричество – самый дорогой источник энергии, который используется во многих сферах промышленности.

- Сложность процесса определяет то, что управлять оборудованием может исключительно профессионал.

- Есть определенные требования к тому, где устанавливается техника. Стоит учитывать то, что технология предусматривает подачу тока с высокой силой тока и напряжением.

В заключение отметим, что электроэрозионная обработка в последнее время используется в различных отраслях промышленности для изменения эксплуатационных качеств материала. При определенном воздействии можно повысить сопротивление поверхности к образованию царапин, появлению отпечатков пальцев и так далее.

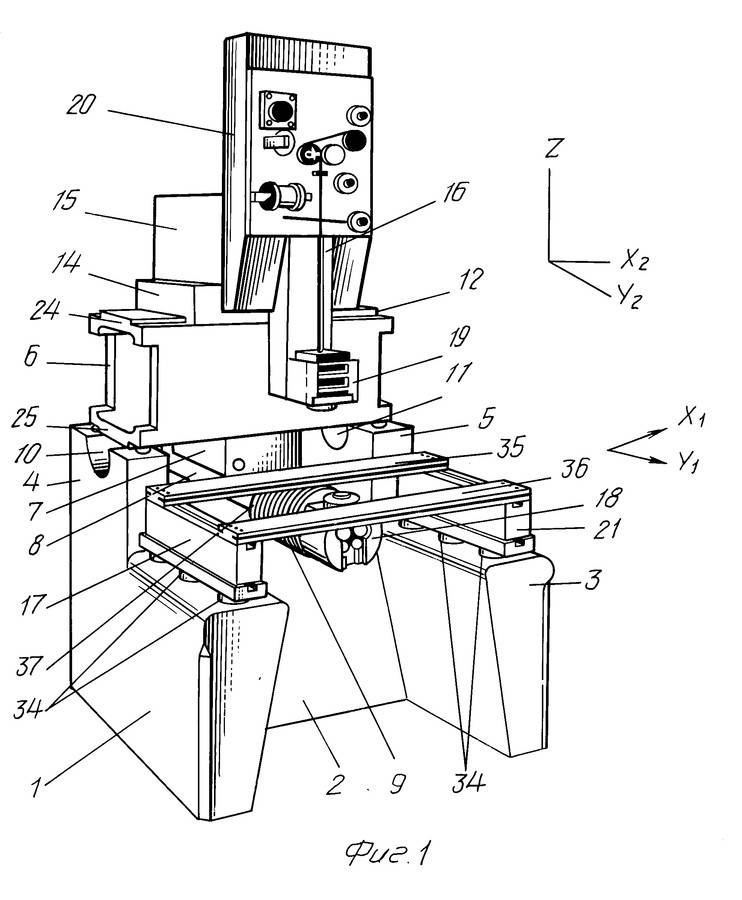

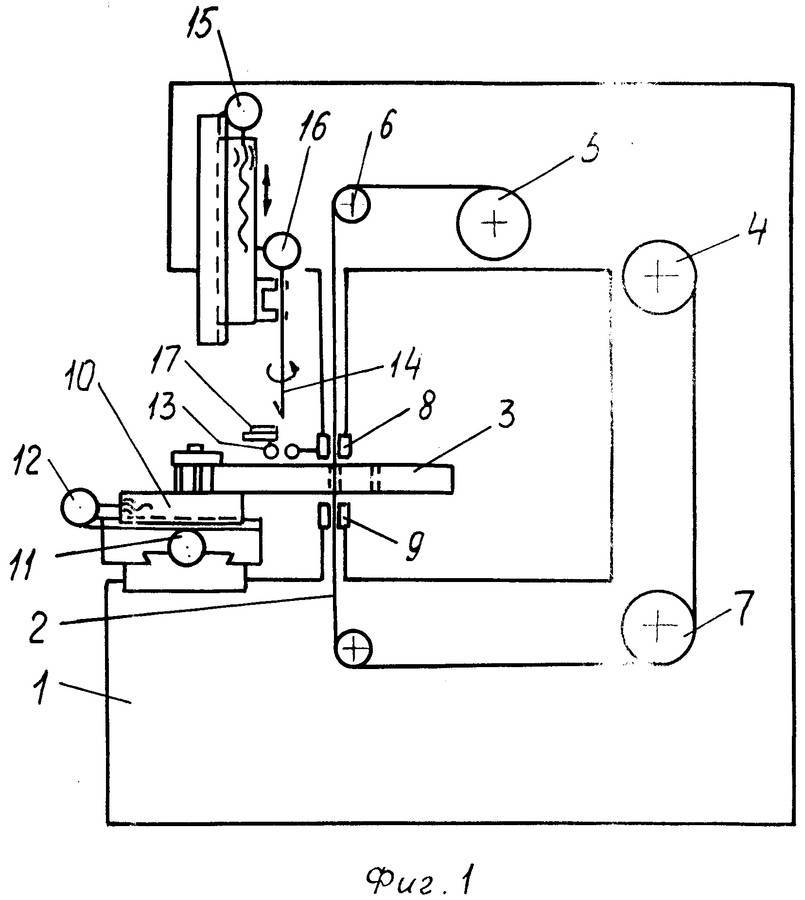

Разработка горизонтального электроэрозионного станка

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

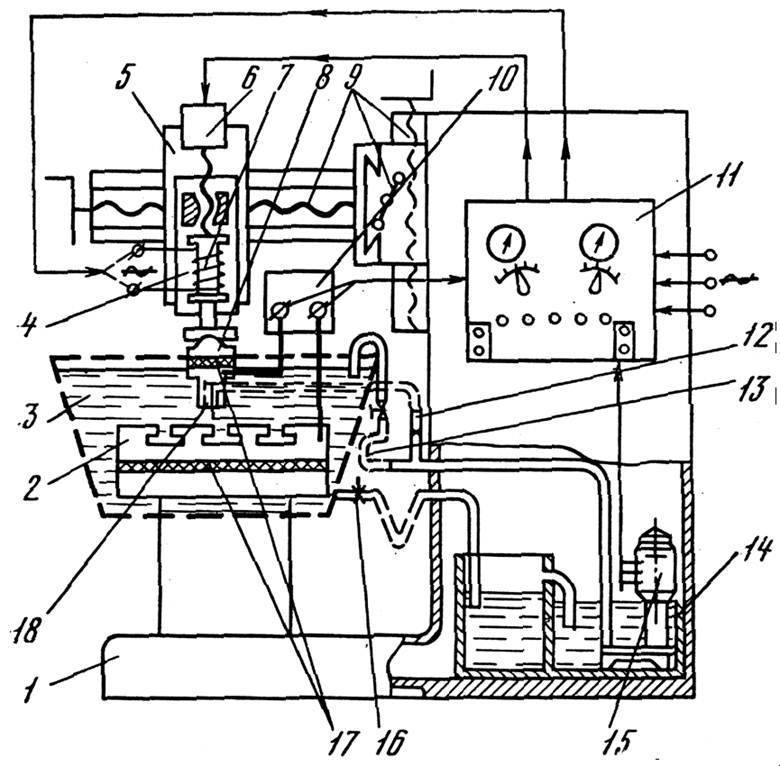

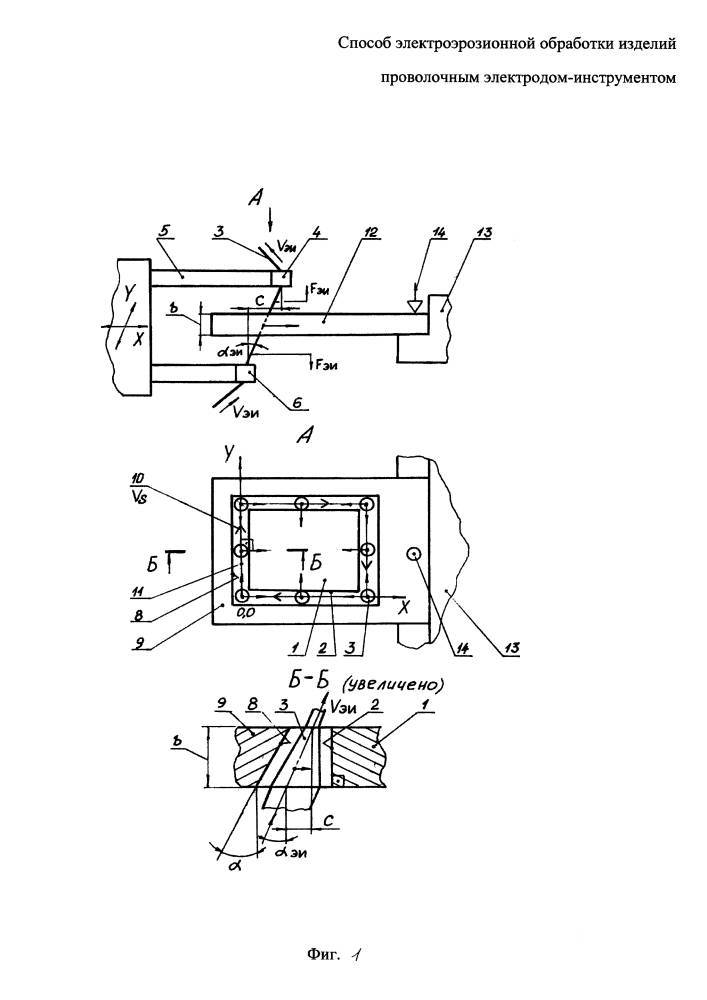

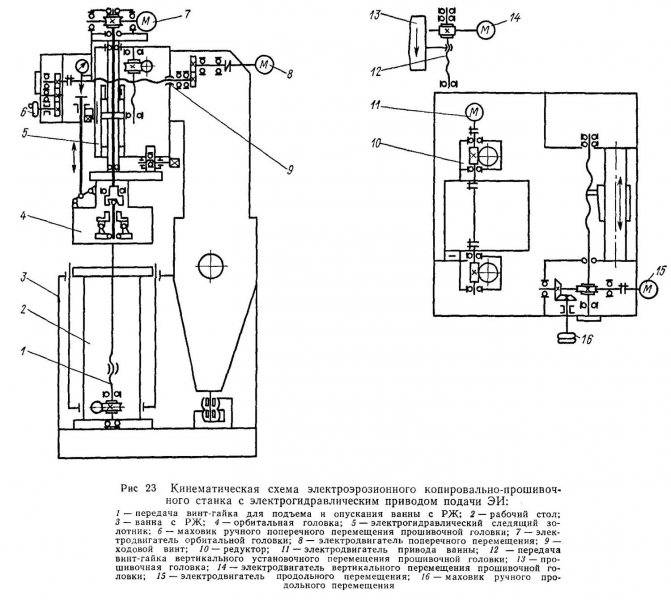

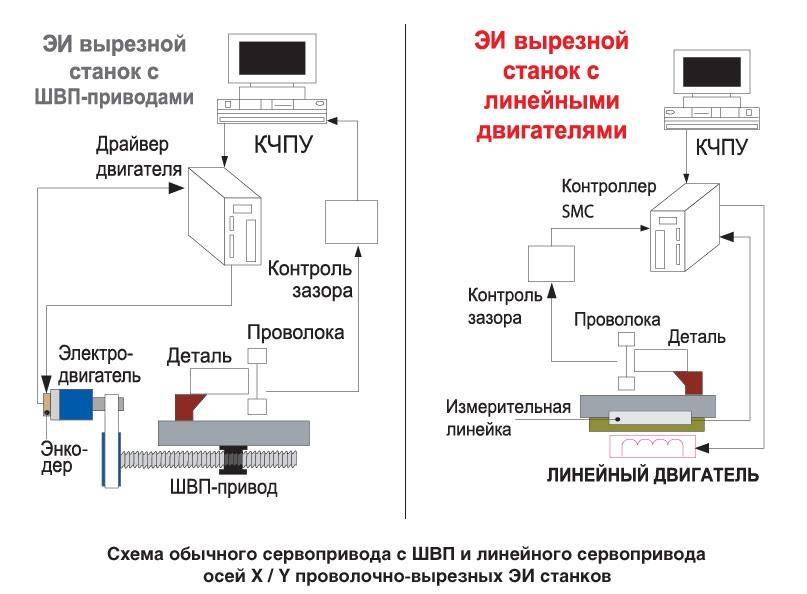

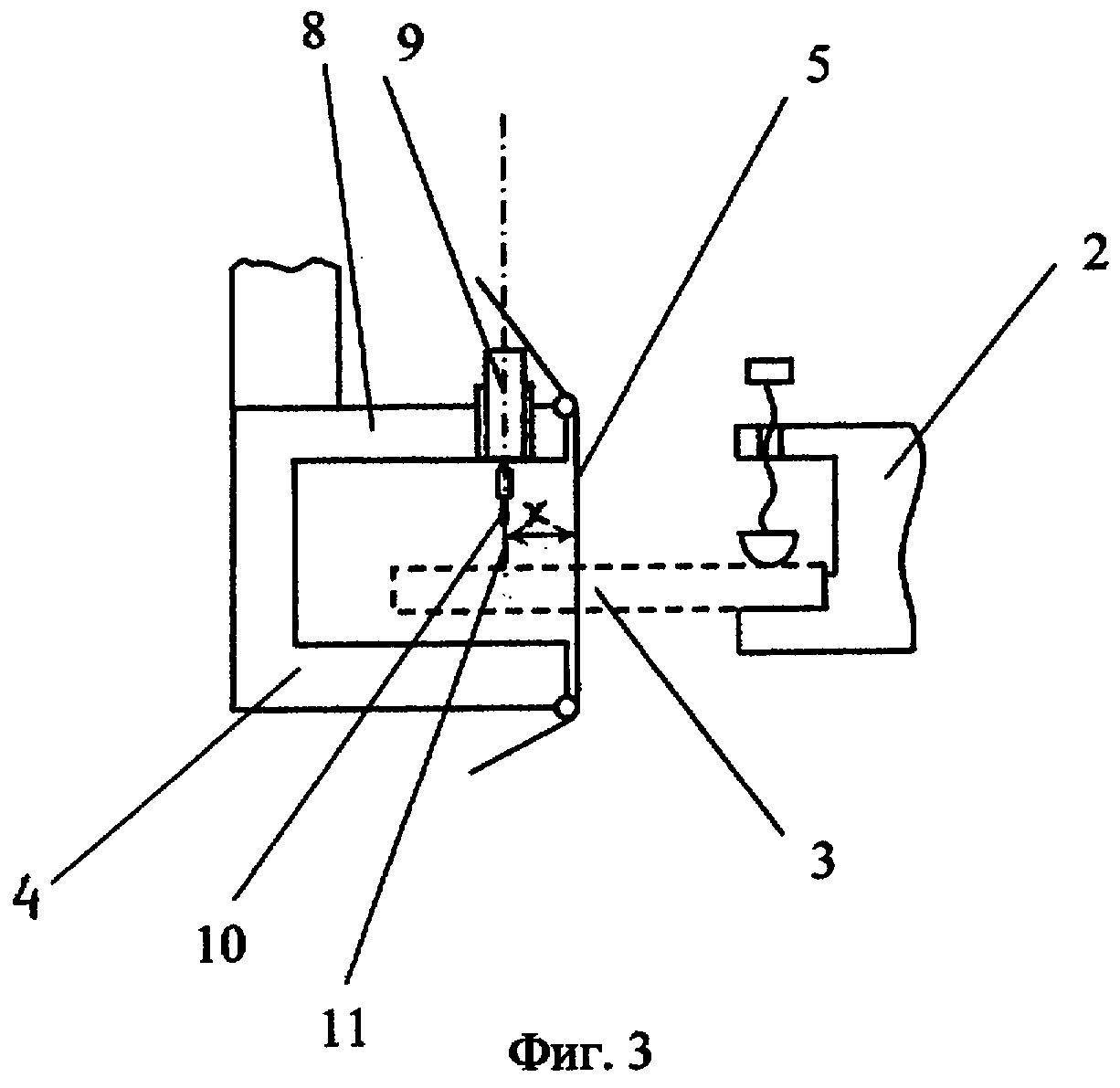

Привод главного движения в станке

Привод подачи электрода-инструмента является самым главным исполнительным механизмом в прошивных станках. Передача движения от электродвигателя к ЭИ может осуществляться реечной передачей, винтовой передачей или дифференциальной передачей.

Рассмотрим два вида привода подач и сравним какой их них является более предпочтительным:

1) Электромеханический привод: ходовой винт получает вращательное движение через редуктор от электрического двигателя постоянного тока. Вращение ходового винта 1 происходит в гайке, которая закрепляется в шпинделе. Шпиндель получает возвратно-поступательное движение тем самым, выполняя подвод ЭИ, а после окончания обработки отвод ЭИ. Опорами для шпинделя служат подшипники.

2) Электрогидравлический привод: для того чтобы поршень двигался в режиме колебаний соленоид с обмотками включается в сеть переменного тока. Соленоид управляет движением поршневого золотника. Золотник реагирует на изменение межэлектродного пространства между ЭИ и обрабатываемой деталью, когда получает сигнал на обмотке соленоида сигнал, золотник перемещается, и поршень связанный с золотником перемещается в цилиндре.

После просмотра принципа работы приводов, стало понятно, что с точки зрения быстродействия системы и стабильности подач электрогидравлический привод оказался предпочтительнее. С помощью такого привода можно создавать достаточно большие усилия при обработке. Но если смотреть, с другой стороны, со стороны точности обработки, то электромеханический привод уступает электрогидравлическому. Объясняется это устранением люфта. Однако электрический гидропривод имеет большие размеры и вес, да и то стоимость этого привода высокая.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

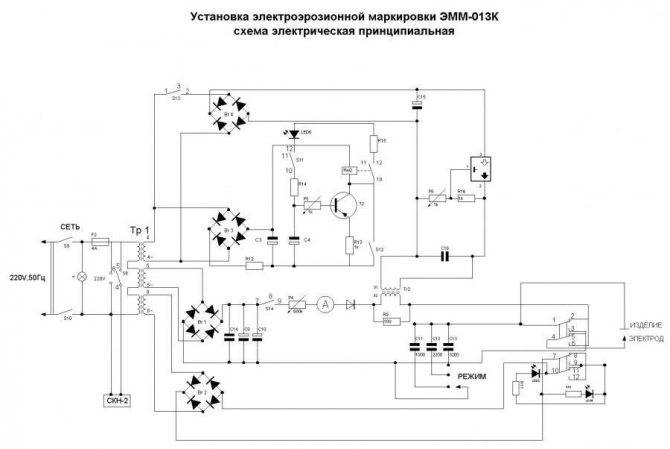

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Техническое задание на проектирование самодельного станка

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости. Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Внимание! В промышленных установках, например, японская фирма по производству станков «Sodick» использует ванны из ударопрочного стекла. В них организуется поток жидкости в зону обработки, а также отвод отработавшей воды и последующая фильтрация

Границы применения электроэрозионной обработки

Все металлы относятся к токопроводящим веществам, поэтому электроэрозионная обработка применима ко всем видам сплавов. С ее помощью можно выполнять широкий спектр работ, начиная от обычной резки и сверления и заканчивая:

- тонким шлифованием;

- наращиванием поверхности и восстановлением конфигурации;

- упрочнением;

- копированием;

- прошивкой;

- гравировкой;

- напылением.

Электроэрозионное оборудование базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

Единственное условие, которое соблюдается во всех видах станков — используется только постоянный ток. Уровень напряжения и сила тока зависят исключительно от параметров обрабатываемого металла. Частота возникновения импульсов определяется механическим сближением и отдалением электрода и рабочей поверхности — пробой возникает только на определенном расстоянии между контактными поверхностями.

Электроимпульсная обработка металлов направленная на разрушение обрабатываемой детали (резание или сверление) производится в диэлектрической среде, представляющей собой специальную жидкость. Чаще всего используются масло, керосин или дистиллированная вода. Операции по наращиванию поверхности, укреплению или напылению выполняются в воздухе или вакууме.

Самодельные станки

Изготовить станки для электроэрозионной обработки своими руками — трудоемкая задача. Главной сложностью станет обеспечение точности действий и получение достаточной мощности искрового разряда. Чаще всего самодельные станки — это установки для маркировки или маломощные устройства, с помощью которых выполняется электроэрозионная резка проволокой. Встречаются и прошивные станки для обработки заготовок из различных металлов небольшой толщины.

Добиться при работе на самодельных электроэрозионных станках такой же точности и производительности, как на установках, произведенных промышленным путем, — задача недостижимая. Для самодельного станка прежде всего нужен искровой генератор. Это самый сложный элемент, который придется сделать самостоятельно.

Чтобы аккумулировать большое количество энергии за короткий отрезок времени и выдать ее с фиксированной длительностью импульса, необходимы знания и умения далеко не рядового уровня. Потребуется найти достаточное количество конденсаторов большой емкости; молибденовую, вольфрамовую или латунную проволоку; обеспечить систему протяжки через искровой промежуток с нужным натяжением и скоростью; синхронизировать ее подачу и намотку на барабаны; обеспечить приток диэлектрической жидкости (подойдет дистиллированная вода или масло), ее сбор и рециркуляцию.

Как результат, скорее всего, получившийся станок утратит все преимущества ЭЭО-технологии, и ленточная пила, хороший электролобзик или гравер справится с работой гораздо лучше и быстрее.

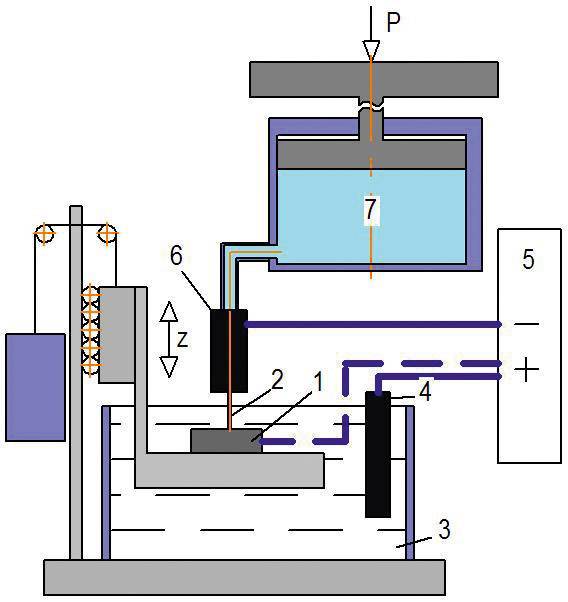

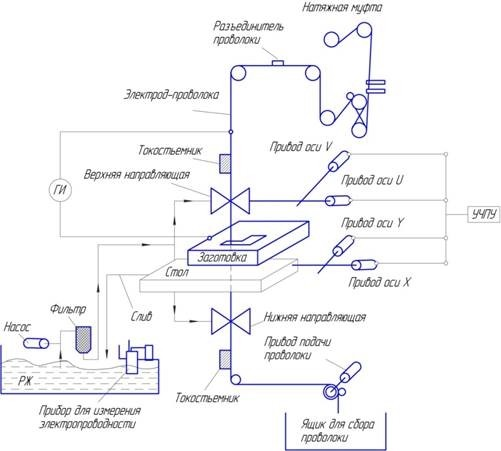

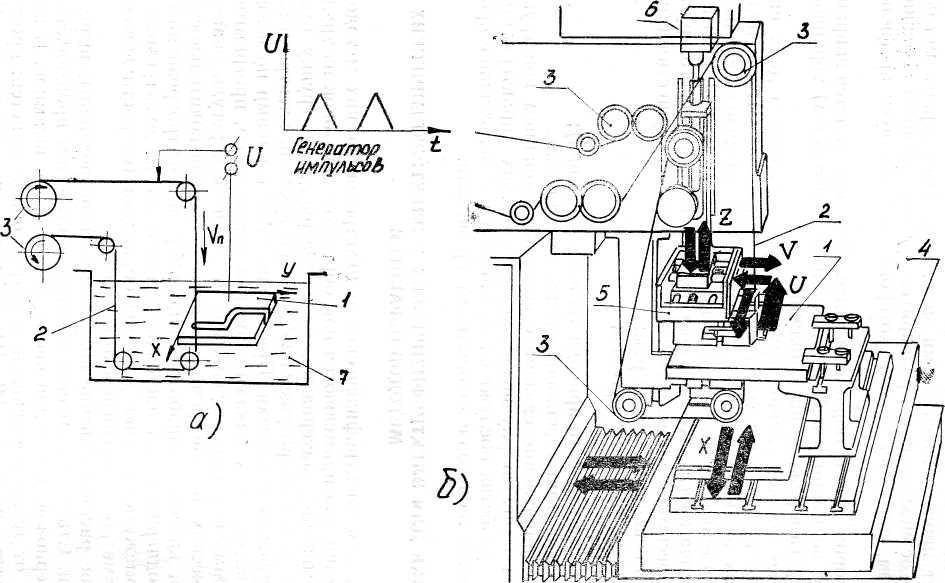

Проволочно-вырезной станок

Это станочное оборудование используется в целях контурной обработки изделий с высокими точностными показателями и низкой шероховатостью поверхности. Воздействие на обрабатываемую деталь происходит электродом в виде проволоки из молибдена диаметром 0,18 мм. Затраты на работу этого оборудования довольно низкие, так как сама проволока используется много раз. Традиционный электроэрозионный проволочно-вырезной станок, который не может использовать проволоку многократно, существенно проигрывает в себестоимости аналогичных рабочих операций.

Читать также: Ввод электрокабеля в дом под землей

Роль электролита в рабочей зоне станка играет охлаждающая жидкость, потоком которой вымываются эрозионные продукты и которая защищает обработанную поверхность детали от окисления воздухом. В качестве СОЖ используется водорастворимый концентрат специального состава.

Цена электроэрозионного копировального станка не очень высока по сравнению с аналогичными аппаратами традиционного типа, зато обслуживание его очень удобно за счёт использования блока ЧПУ. Чтобы обучить оператора основным приёмам работы на нём, потребуется не более двух дней.

С помощью этого станка можно изготавливать:

- различные пресс-формы;

- штампы;

- зубчатые колёса;

- шлицевые отверстия;

- шпоночные пазы;

- выемки сложного профиля с глубиной до 20 см.

На рисунке выше показан высокоскоростной электроэрозионный вырезной станок с ЧПУ, который относится к струйному типу и применяется для контурной обработки деталей. Станки такого вида могут использоваться и в мастерских небольшого предприятия со штучным изготовлением изделий, и на крупных предприятиях в серийном производстве. Электроэрозионный проволочный станок DK 7720 в настоящее время можно купить за 850 тыс. рублей.

https://youtube.com/watch?v=8Zw99F08Z_4

Принцип работы

предварительно подготовить детали

Нужно отметить, что важнейшим элементом в схеме, необходимой для выполнения электроэрозионной обработки, является электрод, который должен иметь достаточную эрозионную стойкость. В этом случае в качестве электрода можно использовать такие металлы, как:

- графит;

- медь;

- вольфрам;

- алюминий;

- латунь.

Довольно часто, чтобы обработать металл, применяют электроискровой и электроимпульсный методы. Также встречаются электроконтактный и анодно-механический способы.

Если для деталей из металла потребуется черновая обработка, то обычно применяют электроимпульсную схему. При этом во время работ температура вырабатываемых импульсов может достигать 5 000 градусов. Это увеличивает такой параметр, как производительность.

Если требуется обработать заготовки с небольшими размерами и габаритами, то в основном используется электроискровой способ.

Электроконтактная обработка применяется при работе со сплавами, осуществляемой в жидкой среде. Необходимо отметить, что приобретенные свойства металла после такого воздействия могут по-разному отразиться на эксплуатационных характеристиках деталей.

Практически всегда из-за воздействия токов и высоких температур у обрабатываемых деталей очень сильно повышается прочность, а в самой структуре сохраняется мягкость.

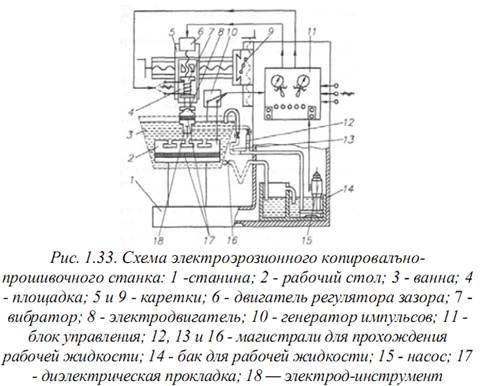

Виды используемого оборудования

применяемый для проведения механической обработки инструмент

Промышленные предприятия для электроэрозионной обработки металла применяют специальное оборудование, такое как:

- проволочно- электроэрозионное;

- копировально-прошивочное.

Если возникает необходимость изготовить детали со сложной формой и пресс-формы, а также для производства некоторых материалов с высокой точностью обработки, применяют проволочно- электроэрозионные агрегаты. Чаще всего такое оборудование используется для изготовления различных деталей для электроники, самолетов, и даже космической сферы.

Копировально-прошивочные агрегаты в основном применяются для серийного и массового производства деталей. Благодаря таким станкам получаются довольно точные сквозные контуры и мелкие отверстия, что с успехом используется при изготовлении сеток и штампов в инструментальной промышленной сфере. Такое оборудование подбирают, ориентируясь на поставленные цели и финансовую окупаемость. Электроэрозионная обработка металла считается сложным и довольно трудоемким рабочим процессом.

Выполняя электроэрозионную обработку, не стоит забывать о технике безопасности и использовании спецодежды.

Преимущества электроэрозионной обработки

Такие работы должны осуществляться только на специальном оборудовании под обязательным присмотром квалифицированного специалиста, имеющего соответствующий допуск. Хотя такой способ делает заготовку более точной и качественной, промышленные предприятия предпочитают применять механическую обработку металла.

Поэтому необходимо отметить основные достоинства электроэрозионного воздействия на разнообразные виды заготовок.

Используя такой метод, практически всегда удается добиться самого высокого качества поверхности металла, в результате чего она становится максимально точной и однородной. При этом полностью исключается необходимость проведения финишной обработки. Также этот метод гарантирует получение на выходе поверхности разнообразной структуры.

Также к достоинствам электроэрозионной обработки металла относят возможность осуществлять работу с поверхностью любой твердости.

при таком методе не возникает никакой механической нагрузки

Также к преимуществам такого процесса относят полное отсутствие шума при работе на специальном оборудовании.

Конечно, есть и недостатки при электроэрозионном воздействии на деталь из металла, но на ее эксплуатационных свойствах сказываются они несущественно.

Технология обработки

Чтобы до конца выяснить все преимущества электроэрозионной обработки и понять принцип воздействия на металлическую заготовку, следует более подробно рассмотреть следующий пример.

Итак, простая электроэрозионная схема должна обязательно состоять из следующих элементов:

- электрод;

- конденсатор;

- емкость для рабочей среды;

- реостат;

- источник, обеспечивающий электропитание.

Питание этой схемы обеспечивается напряжением импульсного типа, которое должно иметь разную полярность. Благодаря этому можно получить электроискровый и электроимпульсный режимы, которые требуются для работы.

начинает очень быстро нагреваться до температуры кипения

Виды электроэрозионной обработки

Электроэрозионную обработку (сокращенно ЭЭО) можно разделить на следующие виды:

- электроискровая;

- электроимпульсная;

- электроконтактная;

- высокочастотная.

При электроискровой обработке на анод-заготовку подается положительный заряд тока, а на другой электрод-инструмент — отрицательный, он является катодом. Среду, окружающую канал разряда между катодом и анодом, заполняют специальной диэлектрической жидкостью. Генератор импульсов регулирует продолжительность, а изменение емкости конденсатора управляется мощностью импульса.

Электроэрозионная резка проволокой — технология, при которой используются материалы, обладающие высокой эрозионной стойкостью. Управляя величиной энергии импульса, можно добиться более высокой производительности или чистоты обрабатываемой поверхности. Предварительная обработка происходит на жестких и средних режимах, а чистовая — на мягком и сверхмягком режиме, что позволяет добиться высокой точности заданных параметров воздействия. На видео показана технология:

Принцип электроимпульсной обработки заключается в том, что на обрабатываемую деталь подают отрицательный заряд тока с длительностью импульса свыше 0,001 с. Деталь обрабатывается ионным потоком при температуре горения дуги более +5000°C, что гораздо выше температуры кипения металлов. Скорость обработки детали возрастает многократно, но качество обрабатываемых поверхностей гораздо хуже, чем при электроискровом воздействии.

Реализация разных видов электроэрозии в станках универсального типа позволяет выполнять большой объем работ с разными исходными заданиями. Специализированные и универсальные электроэрозионные станки позволяют изготавливать сита и сетки с размером ячеек от 0,15 до 2 мм и толщиной заготовки 2 мм с высоким уровнем производительности. Производят прошивку отверстий, щелей и технологических полостей в металлах и сплавах толщиной до 100 мм, а также электроэрозионную шлифовку поверхностей.

Электроэрозионное упрочнение верхнего слоя металла (легирование) одним станком является важным направлением производства износостойких режущих инструментов и примером реализации электроимпульсной технологии вместо традиционной металлургии. Электроконтактная обработка позволяет эффективно обрабатывать детали, выполненные из сверхтвердых сплавов, чугуна и титана. С ее помощью можно производить шлифовку, прошивку фасонных отверстий, выполнять работы по чистовой резке и фрезеровке внутренних полостей.

![Электроэрозионная обработка металлов [описание, технология]](https://stankotk.ru/wp-content/uploads/b/f/2/bf2ad9502c1ef8e6d3926bcc6e185e70.jpeg)