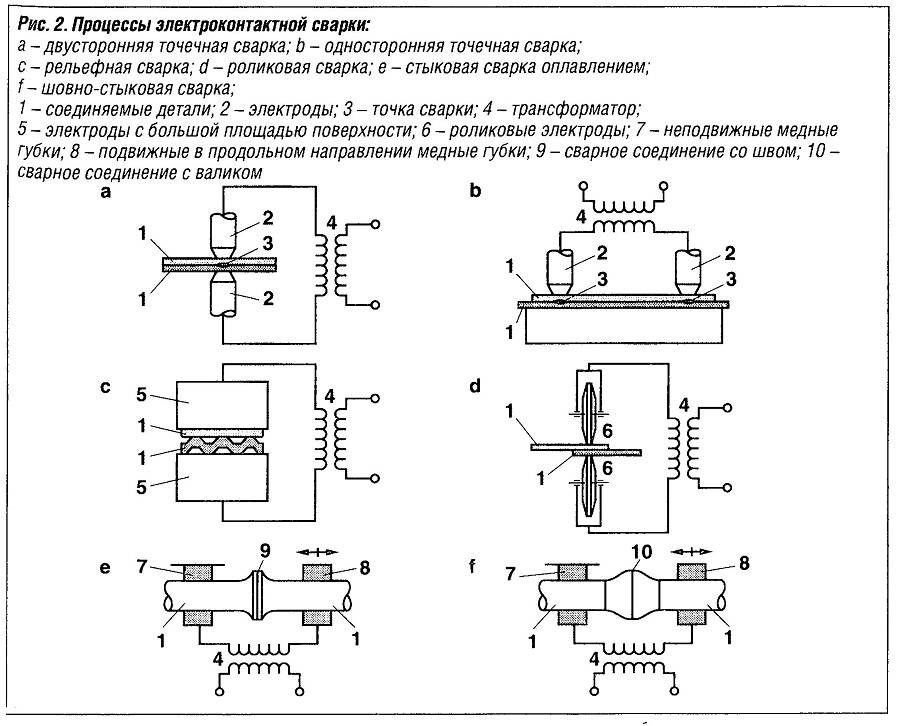

Шовная (роликовая) сварка

Процесс шовной сварки осуществляется на специальных сварочных станках с двумя (или одним) вращающимися дисковыми роликами-электродами, которые плотно сжимают, прокатывают и сваривают соединяемые детали. Толщина свариваемых листов колеблется в пределах 0,2—3 мм. Применяется при изготовлении различных емкостей, где требуются герметичные швы — бензобаки, трубы, бочки, сильфоны и др.

Аппараты роликовой сварки российского производства

Сущность процесса

Роликовая сварка является разновидностью контактной сварки, поэтому в основу ее технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей.

Заготовки накладывают друг на друга и зажимают обычно между двумя дисковыми электродами усилием сжатия Fсв (P). При подаче тока металл в зоне контакта деталей по оси электродов начинает нагреваться и расплавляться. По мере движения (прокатывания) заготовок между дисковыми электродами образуются новые сварные точки, перекрывающие или не перекрывающие друг друга. Как и при точечной сварке, не требуются специальные средства защиты расплава от взаимодействия с атмосферой.

Рисунок. Схема роликовой (шовной) сварки. Ролики шовной сварки

В зависимости от характера перемещения деталей и подачи сварочного тока различают следующие способы шовной сварки:

Непрерывная сварка выполняется сплошным швом при постоянном протекании тока, непрерывном движении заготовок, а также при постоянном давлении дисковых электродов на свариваемые поверхности. Толщина свариваемых листов, как правило, не превышает 1 мм. Она получила ограниченное применение из-за быстрого износа роликов и сильного перегрева контактирующих с ними поверхностей деталей

Важное значение при непрерывной сварке имеют тщательная зачистка свариваемых поверхностей, одинаковая толщина и однородность состава соединяемых изделий. Используется для сварки не ответственных изделий из малоуглеродистых сталей

Рисунок. Циклограмма непрерывной шовной сварки

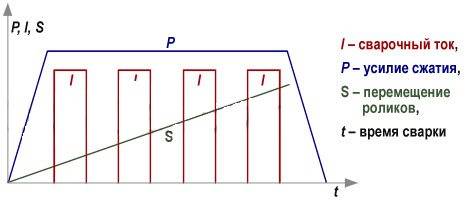

Благодаря меньшему перегреву роликов и заготовок наиболее распространена прерывистая шовная сварка, осуществляемая при импульсной (прерываемой) подаче тока, непрерывном перемещении заготовок и постоянном давлении роликов. При каждом импульсе сварочного тока формируется единичная литая зона. Для образования герметичного шва с перекрывающимися сварными точками подбирается определенное соотношение скорости вращения дисковых электродов и частоты импульсов тока. Толщина свариваемых листов — до 3 мм.

Рисунок. Циклограмма прерывистой шовной сварки

При шаговой шовной сварке к роликам прикладывается постоянное давление, детали перемещаются прерывисто (пошагово), а ток подается только во время остановки роликов. При этом контактируемые поверхности роликов и заготовок меньше перегреваются. Однако машины для данного способа сварки конструктивно сложнее и менее производительны.Толщина свариваемых листов — до 3 мм. Применяется для сварки алюминиевых сплавов и плакированных металлов.

Желательный диаметр электродов 150—200 мм, так как при меньшем диаметре увеличивается их износ. При сварке металлов толщиной менее 0,5 мм применяют электроды диаметром 40—50 мм. Для изготовления электродов для точечной и роликовой сварки используется медь марки М1, кадмиевая, хромистая, берилиевая бронзы и другие сплавы.

Рисунок. Циклограмма шаговой шовной сварки

источник

Контроль качества готовых сварных соединений

Оценку качества сварных узлов, полученных различными способами КС, проводят с целью определения их соответствия техническим требованиям, предъявляемым к производимым изделиям. Для выявления дефектов КС используются методы разрушающего и неразрушающего контроля.

К основным методам неразрушающего контроля относят следующие:

- Внешний осмотр сварного контактного соединения. Особенностью этого метода применительно к КС является осложнение контроля качества из-за плотного прижатия деталей друг к другу, скрывающего некоторые недостатки соединения.

При оценке результатов сварки при внешнем осмотре партии однотипных изделий рекомендуется иметь образец-эталон сварного узла.

- Пневматические испытания для проверки герметичности швов, выполненных шовной сваркой. Готовое изделие заполняется сжатым воздухом небольшого давления и погружается в воду, чтобы выходящие пузырьки воздуха указали возможные места нарушения герметичности.

- Рентгеновское просвечивание, используемое для контроля ответственных изделий, работающих в условиях динамических нагрузок (оси, тяги и т.п.).

- Ультразвуковой контроль или УЗК, получивший широкое распространение благодаря промышленному выпуску простых в употреблении компактных приборов УЗК.

На рис. ниже показан рабочий момент УЗК с использованием ультразвукового дефектоскопа А1212 Мастер для поиска трещин, непроваров и других внутренних дефектов.

Методики разрушающего контроля основываются на отборе части изготовленной продукции (так называемые технологические пробы) и выполнении разрезов деталей по шву для определения дефектов. К основным методам разрушающего контроля относятся:

- механические испытания, в ходе которых сварные соединения испытываются на прочность и пластичность;

- металлографические испытания, в ходе которых определяют глубину проплавления металла, выявляются раковины, трещины, непровар и другие внутренние дефекты.

Процесс охлаждения

Для охлаждения электрода в ходе такой сварки применяют воду, которая поступает по трубкам, либо через отверстия в нем самом. Это необходимо, так как на электроды идет серьезное температурное воздействие и необходимо своевременное охлаждение.

И наружное или внутреннее охлаждение водой используют потому, что воздуха для этого недостаточно.

При использовании сложных изделий, качественному охлаждению необходимо уделять особое внимание. Именно из-за особенностей их конструкции, охлаждение таких моделей может привести к появлению трудностей

Не столь важно, прямую или фигурную модель вы используете, но если электрод достаточно большого размера, то вдоль корпуса можно припаять две медные трубки для оперативной подачи воды. Это нужно помнить, если вы используете модель непростой конфигурации

Это нужно помнить, если вы используете модель непростой конфигурации.

Каким током варить электродами или какого диаметра выпускают расходные материалы

На прочность образуемого соединения влияет не только диаметр расходника, но еще и значение сварочного тока. Подбирать силу тока требуется по толщине используемых стержней. Если неправильно выбрать ток, то при работе инверторной или дуговой сваркой возникнут неприятные последствия в виде проваривания или прилипания шва.

Таблица выбора электродов по току

Таблица выбора электродов по току

Чем больше диаметр используемого стержня, тем соответственно выше должна быть сила тока. Если раньше значение тока высчитывалось вручную, то сегодня существуют нормативные документы. На сварочных устройствах предусмотрены регуляторы, посредством которых можно установить необходимую величину тока, поэтому далее рассмотрим, как выбрать его необходимое значение.

Для бытовых сварочных аппаратов, рассчитанных на работу с электродами от 1 до 2 мм, применяется диапазон токов от 30 до 45 Ампер. Выбор тока следует настраивать путем плавного изменения положения регулятора. Для стержней 2 мм, которые используют для сварки металлов 2-3 мм, выставляется ток в пределах от 30 до 80 Ампер. Причем в большую сторону нужно перемещать регулятор только в случае, если осуществляется работа с толстым металлом. Точное значение следует выставлять самостоятельно, ориентируясь на качество сварочного процесса. Для стержней 3 мм выставляются токи в диапазоне от 65 до 130 Ампер. Для устройств диаметром 4 мм — такие материалы предназначены для работы не только с толстыми металлическими заготовками, но и более тонкими. Используя такие изделия, следует выставлять для них ток в диапазоне от 110 до 200 Ампер. Для стержней 5 мм выбирается сила тока от 160 до 250 Ампер

Для работы с такими расходными материалами важно использовать мощное оборудование. Для электродов от 6 до 8 мм выставляется ток от 300 Ампер

Верхнее значение может достигать 400 Ампер, но важную роль здесь играет не только размер стержня, но и толщина стали.

Начинающим сварщикам не рекомендуется сразу же начинать работать с электродами большого диаметра. Для домашнего использования вполне хватает расходников от 1 до 3 мм. Ниже представлена таблица, которая обязательно поможет правильно выбрать подходящий ток в зависимости от диаметра используемого изделия и толщины свариваемого металла.

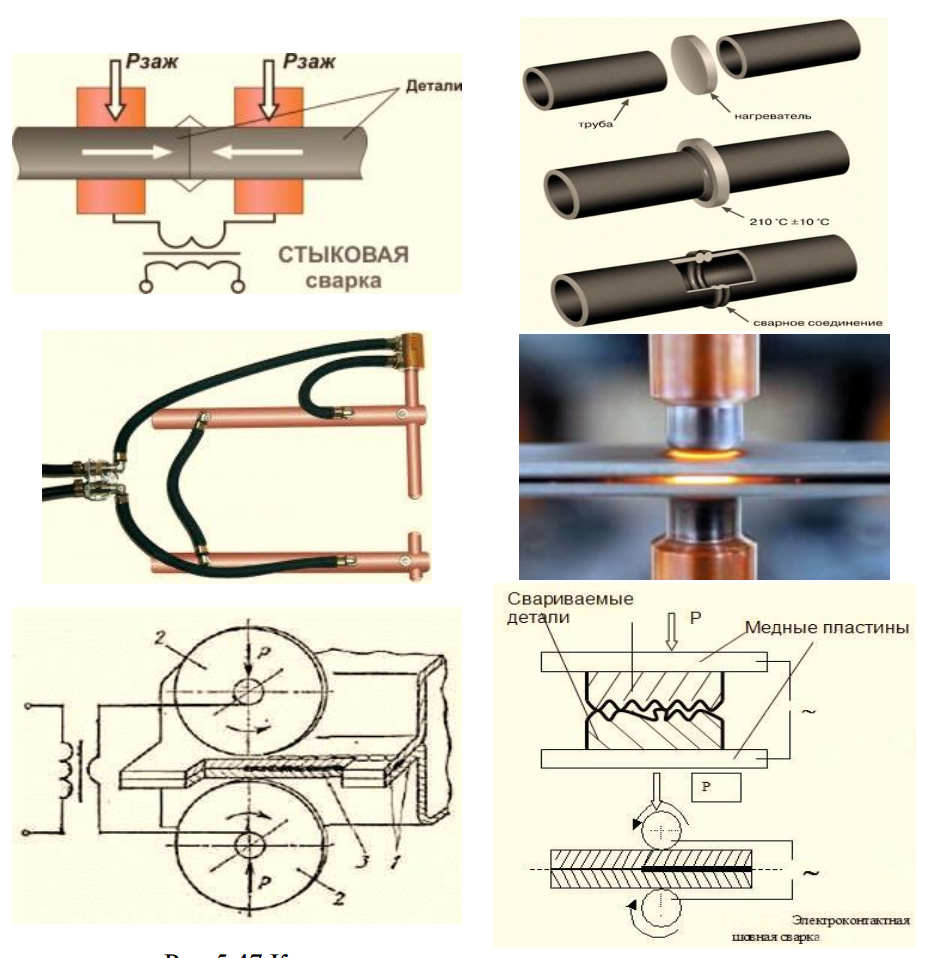

Разновидности контактной сварки в общем

Контактные соединения подразделяют на 4 группы:

- точечные;

- стыковые;

- шовные;

- рельефные.

Каждый вид сварки имеет свои характеристики, область применения.

Точечный метод

Соединение деталей выполняется точками в одном или нескольких местах. Под воздействием импульсного тока и давлением электродов осуществляется нагревание поверхностей материалов, расплавление и соединение металла.

Точечная сварка является наиболее распространенным видом контактной сварки.

Сварка рельефная

Этот вариант спаивания напоминает предыдущий. В этом случае предварительно готовят выпуклые места для соединения. А форма точки зависит не от электрода, а от самой выпуклости.

Рельефная сварка используется при производстве электротехнического оборудования, автомобильной техники.

Создание шва

Шовные соединения получают нанесением в ряд одновременно двух и более точек. Если их наносить внахлест, получаются герметичные швы. Сварка выполняется с использованием одного или нескольких аппаратов.

Шовные соединения получаются в результате нанесения ряда точек.

Такая техника спаивания позволяет получать качественные швы при соединении изделий толщиной до 3 мм. Ее используют для производства стальных и алюминиевых емкостей (канистр, бочек и пр.).

Стык встык

Контактное сваривание встык осуществляется по всей площади соединяемых компонентов.

Работы выполняются одним из 3 способов:

- сопротивлением;

- непрерывным оплавлением места спайки;

- оплавлением с параллельным нагреванием участка соединения.

Первый способ используется для сваривания элементов малого сечения – до 2 см², труб, изготовленных из металлов с малым процентом содержания углерода.

Оборудование и приспособления

Для машин общего назначения ГОСТ 297—80 устанавливает, в частности, следующие основные параметры.

- Наибольший вторичный ток. Это ток, который проходит во вторичном (сварочном) контуре при его коротком замыкании на максимальной ступени регулирования при номинальных значениях раствора и вылета сварочного контура.

- Номинальное и (или) наименьшее и наибольшее усилия сжатия электродов – для точечных, шовных и рельефных машин.

- Требования к геометрическим параметрам электродов и консолям машины (размеры контура относятся к наиболее важным параметрам машины; контуры состоят из жестких и гибких токоведущих элементов, которые соединяют вторичные витки сварочного трансформатора с оснасткой машин).

Оснастка машин включает консоли, электрододержатели, электроды, токоподводящие губки и другие элементы, размеры и конструкция которых может меняться в зависимости от конструкции изделия. На этих элементах иногда устанавливают приспособления, фиксирующие или поддерживающие свариваемые, детали, загрузочные или съемные механизмы. Вторичный контур характеризуется такими параметрами:

- активное сопротивление;

- индуктивное сопротивление;

- полное сопротивление в режиме короткого замыкания.

В состав точечных, рельефных, шовных, подвесных и многоэлектродных машин входят приводы сжатия. В период протекания сварочного тока эти приводы формируют на электродах постоянное или изменяющееся во времени сварочное усилие. В необходимых случаях такие приводы создают на электродах усилие предварительного обжатия (до включения тока) и ковочное усилие (после выключения тока), превышающие уровень сварочного усилия. В большинстве машин приводы сжатия являются пневматическими, реже – пружинными.

Привода вращения роликов шовных машин – обеспечивают передвижение свариваемых деталей на шаг точек. Вращение роликов может быть непрерывным и прерывистым. Приводным может быть один из роликов, а в некоторых случаях крутящий момент передается сразу на оба ролика.

Электроды для точечной сварки и ролики для шовной сварки состоят из: рабочей части, части, обеспечивающей соединение с машиной, и средней (основной) части

Рабочая часть обеспечивает непосредственный контакт (электрический и механический) электрода со свариваемыми деталями и имеет рабочую поверхность, форма и размеры которой являются важной технологической характеристикой электрода (ролика). В настоящее время наиболее распространены две формы рабочей поверхности: плоская (цилиндрическая у роликов) и сферическая

Основной функцией электродов и роликов является подвод тока к деталям и передача к ним сварочного усилия. Внутренняя часть большинства электродов для точечной сварки имеет канал для подачи охлаждающей воды. Внутри охлаждающего канала находится трубка, по которой поступает вода.

Вместо заключения

Материалы для электродов, их форма и размер могут быть самыми разнообразными: от примитивных и простых до замысловатых и с трудно выговариваемым составом

Здесь важно четко осознавать, какой тип работ вам предстоит. И уже, исходя из этого, подбирать электроды

Электроды в контактной сварке

Электроды в контактной сварке служат для замыкания вторичного контура через свариваемые детали. Кроме этого при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

Важнейшая характеристика электродов — стойкость, способность сохранять исходную форму, размеры и свойства при нагреве рабочей поверхности до температуры 600 0С и ударных усилиях сжатия до 5 кг/мм2. Электроды для точечной сварки — это быстроизнашивающийся сменный инструмент сварочной машины. Для изготовления электродов используют медь и жаропрочные медные сплавы — бронзы. Это может быть хромоциркониевая бронза БрХЦрА; кадмиевая БрКд1; хромистая БрХ; бронза, легированная никелем, титаном и бериллием БрНТБ или кремний-никелевая бронза БрКН-1-4. Последние две бронзы обладают повышенной износостойкостью, из них можно изготавливать электроды-губки стыковых машин. Материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Тпл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы. Сварку алюминиевых и магниевых сплавов лучше производить на конденсаторных машинах, а не на машинах переменного тока. Вместо механической зачистки нужна химическая очистка поверхности, травление и пассивация. Расстояние l от рабочей поверхности до дна охлаждающего канала (рис. 2) не должно превышать 10…12 мм, увеличение его до 15 мм повышает износ электрода в 2 раза. При сварке черных металлов стойкость электродов можно повысить в 3…4 раза только за счет сферической заточки электрода и снижения темпа сварки до 40…60 точек в минуту.

Рис. 2. Схемы электродов для точечной сварки: а — с наружным посадочным конусом; б — колпачковых

Электрод должен иметь минимальную массу, удобно и надежно устанавливаться на сварочной машине. Диаметр D должен обеспечивать устойчивость электрода против изгиба при сжатии его усилием сварки, а также возможность захвата инструментом для снятия. Внутренний диаметр должен обеспечивать ввод трубки с охлаждающей водой и выход воды, обычно d0 = 8 мм. Длина конусной части для крепления электрода в свече машины l1 <= 1,2 D. Угол конусности 1:10 при D < 25 мм и 1 : 5 при D > 32 мм. Диаметр рабочей части электрода выбирают в зависимости от толщины кромок свариваемых деталей dэ = 3S. Стойкость электродов с наружным посадочным конусом (рис. 2, а) обычно не превышает 20 000 сварок. Стойкость колпачковых электродов (рис. 2, б) с внутренним посадочным конусом достигает 100 000 сварок вследствие лучших условий охлаждения. Для сварки деталей сложной конфигурации в труднодоступных местах применяют фигурные электроды.

Электроды для рельефной сварки конструктивно приближаются к форме изделия. В простейшем случае это плиты с плоской рабочей поверхностью.

Электроды-ролики шовных машин имеют форму дисков. Ширина рабочей поверхности ролика В и его толщина Н зависят от толщины S свариваемой детали.

Токоведущие губки стыковых машин по форме и размерам должны соответствовать поперечному сечению свариваемых деталей. Длину губок выбирают такой, чтобы обеспечить соосность деталей и предотвратить их проскальзывание при осадке. При сварке стержней она составляет 3…4 их диаметра, а при сварке полос — не менее 10 толщин полосы.

Подготовка деталей к сварке

Поверхность деталей в зоне контакта деталей между собой и в месте контакта с электродами зачищают от окислов и других загрязнений. При плохой зачистке возрастают потери мощности, ухудшается качество соединений и увеличивается износ электродов. В технологии контактной точечной сварки, для зачистки поверхности используют пескоструйную обработку, наждачные круги и металлические щетки, а также травление в специальных растворах.

Высокие требования предъявляются к качеству поверхности деталей из алюминиевых и магниевых сплавов. Целью подготовки поверхности под сварку является удаление без повреждения металла относительно толстой пленки окислов с высоким и неравномерным электрическим сопротивлением.

Важные особенности металла

Алюминий был впервые получен в 1825 г., а спустя 30 лет была разработана первая технология промышленного производства и очистки металла. До начала XX столетия себестоимость материала была сопоставима с золотом, но впоследствии цена упала из-за внедрения методики электролиза.

Алюминий широко используется для изготовления различных конструкций, отличается небольшим удельным весом, легко поддается штамповке, не формирует ядовитых или канцерогенных соединений и является устойчивым к коррозионным процессам при нормальных условиях эксплуатации.

Химические свойства

В естественных условиях на поверхности металла находится оксидный слой, устойчивый к воздействию чистого кислорода, азотной и серной кислот. При повышении температуры азотная кислота разрушает пленку, аналогичное воздействие оказывает концентрированная соляная и разбавленная водой серная кислота.

При сварке азотная кислота разрушает металл.

При сварке азотная кислота разрушает металл.

Ингибиторами образования пленки являются олово или галлий, которые вводят в состав сплава.

Физические свойства

Основные свойства материала:

- Металл имеет серебристо-белый цвет, удельный вес составляет 2,712 г/см³ (в 3 раза ниже, чем у углеродистых сталей).

- Температура перехода в жидкую фазу находится в диапазоне +658…660°С (зависит от степени очистки от примесей), расплав начинает кипеть при +2519°С.

- Материал образует сплавы с другими металлами, которые отличаются повышенными механическими характеристиками. Например, введение кремния позволяет получить силумин, используемый для литья деталей, а соединение с магнием (дюралюминий) применяется в автомобильной и авиационной промышленностях.

- Алюминий отличается повышенной электропроводностью (на уровне 65% по сравнению с очищенной медью), а также хорошо пропускает тепло, что позволяет применять металл при производстве радиаторов. Отполированные пластины обладают повышенной отражающей способностью.

Материалы электродов

Согласно ГОСТ 2601, критерием качества готового шва является его прочность на разрыв или сдвиг. Она зависит от интенсивности тепловой мощности в зоне электрического разряда, а потому связывается в первую очередь с теплофизическими характеристиками материала электродов.

Использование медных электродов малоэффективно по двум причинам. Во-первых, медь, являясь высокопластичным металлом, не обладает достаточной упругостью, чтобы в период между рабочими циклами полностью восстановить геометрическую форму электродов. Во-вторых, медь весьма дефицитна, а частая замена электродов обуславливает и высокие финансовые затраты.

Попытки использовать более твёрдую, упрочнённую медь успеха не имеют: для нагартованного материала параллельно с повышением твёрдости снижается температура рекристаллизации, поэтому с каждым рабочим циклом износ рабочего торца электрода для контактной сварки будет возрастать. Поэтому практическое применение получили медные сплавы с добавлением ряда других металлов. В частности, введение в медный сплав кадмия, бериллия, магния, цинка и алюминия мало изменяет показатель теплопроводности, зато улучшает твёрдость при нагреве. Стойкость электрода от динамических тепловых нагрузок увеличивают железо, никель, хром и кремний.

При подборе оптимального материала сварочных электродов для контактной сварки ориентируются на показатель удельной электропроводности сплава. Чем меньше он будет отличаться (в меньшую сторону) от электропроводности чистой меди – 0,0172 Ом·мм2/м, тем лучше.

Наиболее эффективную стойкость против износа и деформации показывают сплавы, в состав которых входят кадмий (0,9…1,2%), магний (0,1…0,9%) и бор (0,02…0,03%).

Выбор материала для электродов точечной сварки зависит также и от конкретных задач процесса. Можно выделить три группы:

- Электроды, предназначенные для проведения контактной сварки в жёстких условиях (непрерывное чередование циклов, поверхностные температуры до 450…500ºС). Их изготавливают из бронз, содержащих хром и цирконий (Бр.Х, Бр.ХЦр 0,6-0,05. В эту же группу включают никель- кремнистые бронзы (Бр.КН1-4), а также бронзы, дополнительно легированные титаном и бериллием (Бр.НТБ), используемые для точечной сварки нержавеющих и жаропрочных сталей и сплавов.

- Электроды, применяемые при контактных температурах на поверхности до 250…300ºС (сварка обычных углеродистых и низколегированных сталей, медных и алюминиевых изделий). Их производят из медных сплавов марок МС и МК.

- Электроды для относительно лёгких режимов эксплуатации (поверхностные температуры до 120…200ºС). В качестве материалов применяется кадмиевая бронза Бр.Кд1, хромистая бронза Бр.Х08, кремненикелевая бронза Бр.НК и др. Такие электроды могут использоваться также и для роликовой контактной электросварки.

Следует отметить, что по убыванию удельной электропроводности (по отношению к чистой меди) эти материалы располагаются в следующей последовательности: Бр.ХЦр 0,6-0,05→МС→МК→Бр.Х→Бр.Х08→Бр.НТБ→Бр.НК →Бр.Кд1→Бр.КН1-4. В частности, разогрев до требуемой температуры электрода, изготовленного из бронзы Бр.ХЦр 0,6-0,05 произойдёт примерно вдвое быстрее, чем полученного из бронзы Бр.КН1-4.

Контроль качества сварных соединений

Контроль качества сварки при шовной и точечной контактной сварке имеет особо важное значение, поскольку процесс протекает очень быстро и характер формирования соединения скрыт от внешнего наблюдения. К образованию таких дефектов в сварном шве, как непровары, могут приводить различные факторы

Это и состояние поверхностей деталей и электродов, качество сборки, непостоянство режимов сварки. Кроме непроваров, при сварке могут возникать горячие трещины, выплески металла и раковины.

Наибольшую опасность представляют непровары, они существенно снижают эксплуатационные характеристики соединения, такие как прочность и герметичность. Наружные и внутренние выплески металла ухудшают внешний вид изделия и могут засорять магистрали. Трещины и раковины могут влиять, в основном, на герметичность и, в меньшей степени на прочность, поскольку находятся вне зоны наибольших рабочих напряжений.

При контактной сварке обычно применяют комплексный контроль соединений, начиная с контроля оборудования, приспособлений, состояния поверхностей деталей и электродов, проверки качества сборки и заканчивая контролем самого сварного соединения.

Контроль готового сварного соединения достаточно сложная задача при контактной сварке. Для этого применяется радиографический метод контроля рентгеновскими лучами. С помощью этого метода неразрушающего контроля хорошо выявляются трещины, раковины, выплески.