Применение стали 40Х13

Уникальные свойства стали этой марки позволили применять её в авиастроении. Дело в том, что эта отрасль постоянно нуждается в материалах, которые обладают высокой прочностью во время работы при высоких температуре, например, в авиационном двигателе. Кроме того, в современной авиационной технике детали, выполненные из этой стали, применяют в силовых элементах конструкции фюзеляжа и пр.

Кстати, неофициальное название стали 40Х13 — ножевая. Несмотря на то что этот материал относительно мягок, при проведении правильной термической обработки он показывает хорошую твёрдость — 57HRC.

Ножи, выполненные с маркировкой 40х13, пользуются популярностью и домохозяек, и у охотников, рыбаков и пр. Все дело в том, что ножи, выполненные из этого материала, не ржавеют и не нуждаются в особом уходе.

Технологические свойства

Относясь к группе легированных нержавеющих сталей, рассматриваемый материал не используется для производства сварных конструкций. Сталь является довольно требовательной к условиям выплавки, поскольку на границах диапазона температур плавления в расплаве может увеличиваться количество частиц тугоплавких карбидов хрома, что негативно влияет на последующую отпускную хрупкость. Склонность к флокенообразованию – незначительная.

Прочие параметры стали 40Х13:

- Влияние скорости деформирования на прочность – отсутствует;

- Коррозионная стойкость сохраняется до рабочих температур 600…650С;

- Жаропрочность в умеренно агрессивных средах (без воздействия соляной и серных кислот, а также нефтепродуктов) – до 420…450С.

Материал проявляет среднюю чувствительность к знакопеременным нагрузкам: предел выносливости при многоцикловом нагружении составляет 370…400 МПа. В нагретом до 530…550С состоянии хорошо поддаётся ковке.

Технологические свойства

Свою устойчивость к коррозии сталь получает после прохождения сложного технологического процесса, который заключается в специальной закалке. Во время этого действия отмечается полное растворение карбида, как результат – антикоррозийная защита. Снижение стойкости к коррозии связано с низким содержанием хрома в карбиде или снижением температуры плавления до 6000С. При правильно проведённом технологическом процессе такого явления не должно быть.

Плавку стали проводят в печах открытого типа или индукционных печах.

Температура при этом составляет от 850 до 11000С. Такой величины достаточно для полного деформирования. Во избежание образования трещин в техпроцесс включены режимы нагрева и охлаждения, проводимые попеременно.

Расплавленная сталь 40Х13.

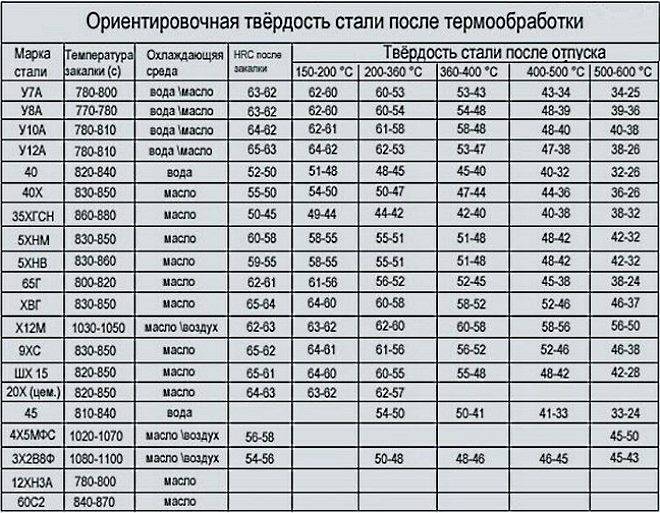

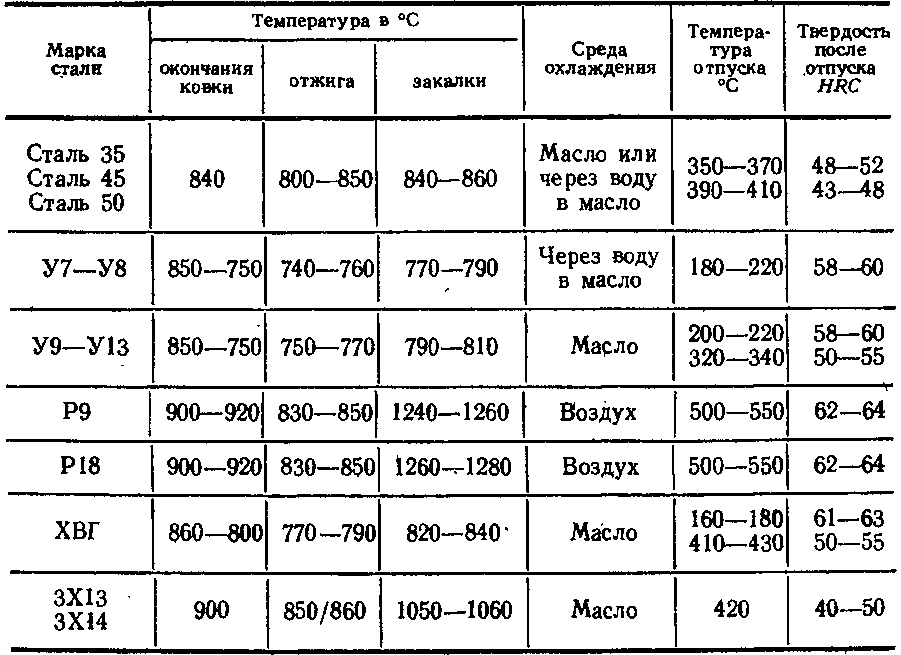

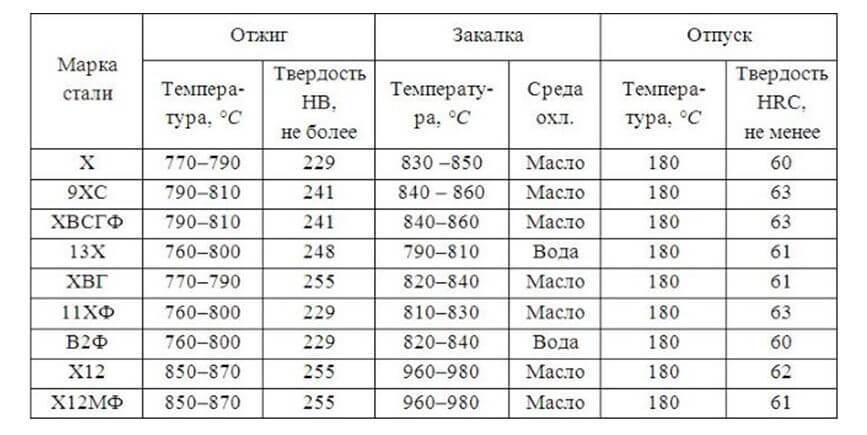

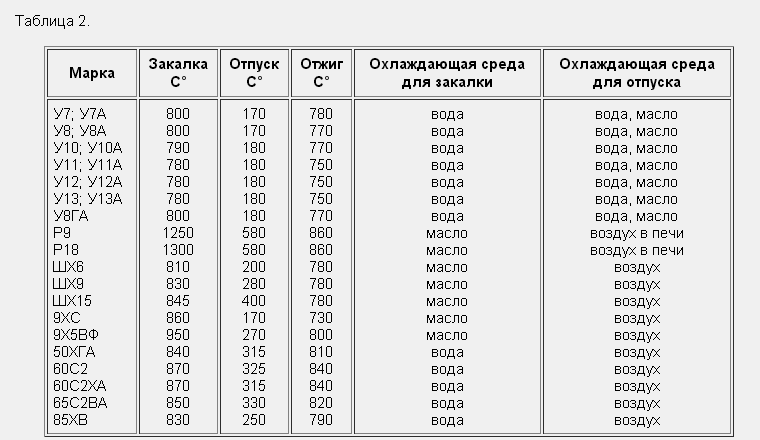

Термообработка

Из-за высокого содержания хрома сталь 40х13 нужно калить при высокой температуре, нагревать нужно очень точно.

Правильная закалка даёт высокую твёрдость (58HRC), но в ущерб пластичности. Считается, что твёрдость 40х13 должна лежать в пределах от 53 до 56 HRC. Значения, превышающие этот порог, либо сильно завышены, либо технология при закалке была нарушена. От такого действия сталь становится чересчур хрупкой.

Описание процесса

Отпуск стали (ОС) — это разновидность термической обработки, при которой происходит постепенный нагрев металла с последующим его остыванием. В большинстве случаев отпускную процедуру выполняют на заключительном этапе сразу же после закалки. ОС может выполняться как до, так и после формирования детали из стального полуфабриката. Позволяет устранить внутренние напряжения внутри металла, которые негативно влияют на его физическую структуру, свойства.

Внутренние напряжения на химическом уровне — это нарушения кристаллической структуры металла. Из-за них происходит неравномерное распределение углерода, легирующих добавок по металлическому сплаву. Отпуск позволяет перераспределить эти элементы более равномерно. Это улучшает физико-химические свойства материала (пластичность, прочность, сохранение формы, химическая инертность). Нагрев осуществляется с помощью специальных печей в защитной среде (масляные, селитровые или щелочные ванны). Способ охлаждения деталей после нагрева — воздушный (обычно) или жидкостной (редко).

Качество отпуска стали зависит от следующих физических параметров термической процедуры:

- Температура нагрева. ОС может выполняться при температурах от 100 до 700 градусов, а чем выше будет температура нагрева, тем выше лучше будет качество обработки. Объясняется эта зависимость тем, что при более высоких температурах происходит более глубокое изменение структуры кристаллической решетки. В основном за счет процессов полигонизации, рекристаллизации.

- Длительность нагрева. Длительность ОС обычно составляет от 1 до 3 часов, хотя существуют и более длительные форматы. Все основные процессы в материале проходят в первые 20-40 минут. Дополнительная выдержка нужна для равномерного распределения атомов углерода, железа, легирующих добавок по всей толщине материала.

- Скорость остывания. Здесь правило предельно простое — чем медленнее будет проходить остывание, тем выше будет качество материала. Чтобы замедлить остывание, металлурги используют различные уловки, хитрости. Главная хитрость — это помещение материала в масляную, селитровую или щелочную среду, которая замедляет остывание материала. Теоретически остывание можно выполнять и без применения жидкостных сред, однако скорость остывания будет высокой, что негативно скажется на качестве ОС.

Ножи из стали 40Х13

Представленные ниже ножи выполнены из стали 40Х13. Это сталь российского производства, которая за относительно низкую цену, дает оптимальное сочетание гибкости и твердости, неплохой рез и хорошую антикоррозионную стойкость. Ножи из стали любят многие пользователи, за неприхотливость и достойные характеристики.

Туристический нож Kizlyar Supreme Centurion

Полуторная заточка ножа Centurion компании Kizlyar Supreme, позволила значительно увеличить проникающую способность данного инструмента. Не случайно, в основу конструкции клинка разработчиками положен подобный элемент боевого ножа Legion, прекрасно зарекомендовавший себя в различных испытаниях. Характеристики ножа:

- Общая длина: 274 мм;

- Длина клинка: 147 мм;

- Толщина клинка: 4,8 мм;

- Длина рукояти: 132 мм;

- Материал рукояти: Кратон;

- Вес: 238 грамм.

Нож с отличной проникающей способностью.

Туристический нож Kizlyar Supreme Caspian

Нож Kizlyar Supreme Caspian – это симбиоз западного и восточного стиля. Типичный для Америки тип клинка «Боуи». Рукоять выполнена из ореха, материала, свойственного восточной культуре. Ножом удобно колоть, резать и рубить. Он изготовлен по технологии Fulltang, что означает, что хвостовик доходит до конца рукояти, повторяя ее контур. Характеристики клинка:

- Полная длина: 265 мм;

- Длина клинка: 142 мм;

- Толщина клинка: 3,9 мм;

- Длина рукояти: 123 мм;

- Материал рукояти: Орех;

- Вес: 200 грамм.

Типичный для Америки тип клинка «Боуи».

Туристический нож Kizlyar Supreme Maximus

Maximus от Kizlyar Supreme относится к семейству ножей Outdoor, в которую входят крепкие, надежные ножи для активного отдыха на свежем воздухе и различных задач, востребованные охотниками, спасателями, и просто туристами. Главное достоинство ножа – мощный широкий клинок с высокими слабовогнутыми спусками. Характеристики изделия:

- Длина ножа: 272 мм;

- Длина клинка: 143 мм;

- Длина рукояти: 129 мм;

- Ширина клинка: 31 мм;

- Толщина обуха: 3,9 мм;

- Материал рукояти: G10;

- Производство: Россия;

- Вес: 288 грамм.

Надежный нож для активного отдыха на свежем воздухе.

Зарубежные аналоги марки стали 40Х13 ( стар. 4Х13 )

| США | AISI 420 |

| Германия | 1.4031, 1.4034, X38Cr13, X39Cr13, X40Cr13, X42Cr13, X46CM3, X46Cr13 |

| Япония | SUS420J2 |

| Франция | X40Cr14, Z33C13, Z38C13M, Z40C13, Z40C14, Z44C14, Z50C14 |

| Англия | 420S45, X39Cr13 |

| Евросоюз | 1.4031, 1.4034, X39Cr13, X40Cr13, X41Cr13 |

| Италия | X40Cr14, X41Cr13KU, X46Cr13 |

| Испания | F.3404, F.3405, X40Cr13, X45Cr13 |

| Китай | 4C13 |

| Швеция | 2304, 2314 |

| Польша | 4H13 |

| Чехия | 17024, 19435 |

Указанные марки сплавов обладает максимально приближенным химическим составом и больше всего совпадают по техническим показателям с оригиналом.

Чтобы купить нержавеющий сплав 40Х13 или заказать изготовление деталей из него по индивидуальным эскизам, оставляйте онлайн заявку на сайте или позвоните нам по указанным телефонам.

Технологические свойства стали 40Х13

Марка 40Х13 обладает хорошей технологичностью при проведении пластической деформации в горячем состоянии. Ее проводят при температуре от 850 до 1100 ºC. Но надо помнить что при резком нагреве, сталь может потерять ряд своих уникальных свойств, например, твердость. Именно поэтому процедуру нагрева необходимо проводить с небольшой скоростью. По достижении температуры 830 ºC можно выполнять прокат или ковку. Охлаждение стали необходимо также проводить медленно.

Ряд характеристик коррозионно-стойкой и углеродистой стали во многом схожи, в частности, в твёрдости. Но они имеют различную микроструктуру и это приводит к появлению определённых сложностей в процессе механической обработки.

Основные сложности, возникающие при точении и фрезеровании стали марки 40Х13 это:

- упрочнение, возникающие в процессе резания;

- удаление отходов обработки;

- ускоренный износ режущего инструмента.

Дело в том, что при обработке 40х13 резанием, стружка не ломается как у большинства углеродистых сталей, а завивается в виде длинной стружки. Для решения этой проблемы на режущий инструмент устанавливают специальные приспособления — стружколомы.

Низкая теплопроводность хороша при использовании 40Х13 на практике, но создаёт определённые сложности при точении. То есть в месте обработки резко поднимается температура, вследствие чего происходит образование наклёпа и неравномерное упрочнение поверхности. Такое свойство стали приводит к снижению ресурса режущего инструмента и увеличению обработки детали.

Еще одно свойство 40Х13 — это наличие в ее составе карбидных и других соединений, имеющих микроскопический размер. Их наличие делает сталь неким подобием абразива, который выводит режущий инструмент из строя и это приводит к замедлению обработки.

Для эффективной обработки нержавейки применяют режущий инструмент, на поверхность которого наносят карбид вольфрама и другие упрочняющие покрытия.

Существующие аналоги

Производством стали с аналогичными свойствами занимаются все развитые страны. В разных странах она имеет свою маркировку:

- в США это сталь, которая имеет маркировку AISI 420;

- в Германии аналогами нашей стали является целая линейка (от X38Cr13 до X46Cr13);

- Китай производит сталь под маркой 4С13;

- в Японии это сталь SUS 420J2;

- во Франции, тоже имеется целая линейка со схожими характеристиками. Это X40Cr14, Z33C13, Z38C13M, Z40C13, Z40C14, Z44C14, Z50C14.

Все эти аналоги имеют хорошие антикоррозийные показатели. Они могут длительное время выдерживать воздействие с такими слабоагрессивными жидкостями, как спиртосодержащие напитки, вино и даже коньячный спирт.

Любая марка стали обладает своим набором характеристик и свойств. При производстве любого изделия металлурги пытаются сделать так, чтобы все требуемые характеристики были на максимальном уровне. Однако произвести сплав, который будет подходить для любых целей невозможно. По этой причине приходится выбирать, какие именно параметры нужно улучшить, чтобы успешно применять сплав в определенном направлении.

ГОСТы на прокат стали 40х13

- ГОСТ 19903-2015

- ГОСТ 1133-71 «Кованая круглая и квадратная. Сортамент»;

- ГОСТ 18143-72 «Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали. Технические условия.»;

- ГОСТ 18907-73 «Прутки нагартованные, термически обработанные шлифованные из высоколегированной и коррозионно-стойкой стали. Технические условия.»;

- ГОСТ 5582-75 «Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия»;

- ГОСТ 5632-72 «Высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки»;

- ГОСТ 5949-75 «Сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная.

- ГОСТ 4405-75 «Полосы горячекатаные и кованые из инструментальной стали. Сортамент.»;

- ГОСТ 14955-77 «Качественная круглая со специальной отделкой поверхности. Технические условия.»;

- ГОСТ 2590-2006 «Прокат сортовой стальной горячекатаный круглый. Сортамент.»;

- ГОСТ 2591-2006 «Прокат сортовой стальной горячекатаный квадратный. Сортамент.»;

- ГОСТ 7417-75 «Калиброванная круглая. Сортамент.»;

- ГОСТ 4405-75 «Полосы горячекатаные и кованые из инструментальной стали. Сортамент.»;

- ГОСТ 8559-75 «Калиброванная квадратная. Сортамент.»;

- ГОСТ 8560-78 «Прокат калиброванный шестигранный. Сортамент.»;

- ГОСТ 1133-71 «Кованая круглая и квадратная. Сортамент.»;

- ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.»;

- ГОСТ 103-2006 «Прокат сортовой стальной горячекатаный полосовой. Сортамент.»;

- ГОСТ 5949-75 «Сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.»;

- ГОСТ 2879-2006 «Прокат сортовой стальной горячекатаный шестигранный. Сортамент.»;

- ТУ 14-11-245-88 «Профили стальные фасонные высокой точности. Технические условия.»;

- ОСТ 3-1686-90 «Заготовки из конструкционной стали для машиностроения. Общие технические условия.»;

Резка

Исходные данные | Обрабатываемость резанием Ku | |||

Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

закаленное отпущенное | 340 | ≥735 | 0,6 | 0,4 |

Коррозионная стойкость

Вид коррозии | t | Длительность испытания | Среда | Балл или группа стойкости |

0С | ч | |||

Общая | 720 | H2SO4 (концентрированная) | ||

H2SO4 (р-р 63,4%) | ||||

720 | Аммиак (24%) |

Для увеличения стойкости к коррозии рекомендуется закалку и отпуск проводить при t=250–3000С.

Сталь 40Х13 – химический состав

Массовая доля элементов не более, %:

Кремний | Марганец | Никель | Сера | Углерод | Фосфор | Хром |

0,6 | 0,6 | 0,6 | 0,025 | 0,35–0,44 | 0,035 | 12–14 |

Марка 40Х13 – физические свойства

t | r | R 109 | E 10-5 | l | a 106 | C |

0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

7650 | 590 | 2.18 | 461 | |||

100 | 7630 | 650 | 2.14 | 10.8 | 482 | |

200 | 7600 | 710 | 2.06 | 27.2 | 11.9 | 523 |

300 | 7570 | 790 | 1.98 | 28.3 | 12.3 | 565 |

400 | 7540 | 860 | 1.88 | 29.1 | 607 | |

500 | 7510 | 940 | 1.76 | 29.1 | 13.6 | 674 |

600 | 7480 | 1000 | 1.63 | 29.1 | 13.5 | 775 |

700 | 7450 | 1120 | 1.48 | 28.3 | 13.8 | 988 |

800 | 7420 | 1180 | 1.4 | 27.9 | 14.6 | 825 |

900 | 1160 | 28.5 | 691 |

Сталь 40Х13 – точные и ближайшие зарубежные аналоги

Англия | Германия | Евросоюз | Испания | Италия | Китай | ||||||||||||||||||||

BS | DIN, WNr | EN | UNE | UNI | GB | ||||||||||||||||||||

|

|

|

|

Польша | США | Франция | Чехия | Швеция | Япония | |||||||

PN | — | AFNOR | CSN | SS | JIS | |||||||

|

Материал 40Х13 – область применения

Сталь марки 40Х13 используют в машиностроении для изготовления деталей с высокой износостойкостью/ прочностью, работающих в коррозионных средах или при температурах до 4500С.

Условные обозначения

HRCэ | HB | KCU | y | d5 | sT | sв |

МПа | кДж / м2 | % | % | МПа | МПа | |

Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

Ku | s0,2 | t-1 | s-1 |

Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Без ограничений | Ограниченная | Трудно свариваемая | |

Подогрев | нет | до 100–1200С | 200–3000С |

Термообработка | нет | есть | отжиг |

R | Ом·м | Удельное сопротивление |

r | кг/м3 | Плотность |

C | Дж/(кг·град) | Удельная теплоемкость |

l | Вт/(м·град) | Коэффициент теплопроводности |

a | 1/Град | Коэффициент линейного расширения |

E | МПа | Модуль упругости |

t | 0С | Температура |

Основные характеристики

Сталь 40Х13, иногда её обозначают как 4Х13, относят к коррозионно-стойким, жаропрочным маркам. Отечественным заменителем является сталь 30Х13. В химический состав этого материала входят:

- углерод до 0,45%;

- хром до 14%;

- остальные материалы (кремний, марганец и пр.) до 0,8%.

Такой состав позволяет изготавливать из этой стали следующую продукцию:

- режущий и мерительный инструмент;

- медицинский, в том числе и хирургический инструмент;

- элементы конструкций, работающих в слабых агрессивных средах.

- пружины, крепёжные изделия, валы подшипники, способные работать в агрессивных средах, в том числе и при температурах до 450 ºC.

Этот материал получают в открытых печах. Чаще всего применяют индукционные печи. Плавку стали производят при температурах от 850 до 110 градусов цельсия. Такой режим обеспечивает её полную деформацию. Для предотвращения образования трещин и других дефектов применяют различные температурные режимы, применяемые попеременно. Кстати, для применения деталей из марки 40Х13 в агрессивных средах, в целях повышения её стойкость к коррозионному воздействию, рекомендуется шлифовать их поверхность.

Среди импортных аналогов стали марки 40х13 можно назвать следующие:

- США — 420;

- Германия — 1.4031;

- КНР — 4С13.

ГОСТ

Металлургическая промышленность выпускает следующий сортамент — лист (ГОСТ 5582-75), пруток ГОСТ 18907-73, проволоку (ГОСТ 18143-72).

Способы обработки

Рассматриваемая сталь подвергается двум основным видам обработки: термической и механической. Термообработка стали 40х13 применяется для придания ей соответствующих технологических свойств. Механическая – для создания требуемой формы, решения поставленных технических задач.

Подобный металл специалисты относят к той категории материалов, которые при проведении термической обработки требуют определённого специфического подхода. Именно этот вид обработки придаёт требуемые свойства.

Сталь 40х13 в печи для закаливания

Основными видами термической обработки являются:

- последовательная закалка;

- медленный отпуск после нагрева;

- горячая и холодная пластическая деформация;

- отжиг.

После проведения закалки в структуре образуются следующие компоненты:

- карбиды;

- мартенситы;

- некоторые остатки так называемых аустенитов.

Первые два способа обработки позволяют придать стали хорошую коррозийную стойкость и отличные механические свойства. Это удаётся за счёт того, что она обладает хорошей пластической деформацией. Закалка такой стали происходит с помощью постепенного нагрева до температуры более 950 °С, но не более 1100 °С. Последовательный нагрев необходим потому, что эта марка стали обладает повышенной чувствительностью к трещинам. Чтобы избежать проявления негативных последствий металлическую деталь (особенно с толщиной более 100 миллиметров необходимо нагревать более 10 минут).

Чтобы избежать появления трещин, в том числе и в глубине металла, образец подвергают так называемому отпуску. То есть, постепенному понижению температуры и выдерживанию образца при температуре до 300 °С. В этом случае сталь приобретает свои максимальные прочностные характеристики. Если температурный режим не будет выдержан, и процесс произойдёт при 450 °С, сталь потеряет свои характеристики по ударной вязкости. Наилучшие коррозийные свойства и хорошую пластичность она приобретает при соблюдении следующих параметров. Последовательный нагрев до температуры 700 °С, последующая выдержка в течение 20 минут, охлаждение в ёмкости с маслом.

В качестве смягчающей термической обработки используется так называемый отжиг. Деталь нагревается до температуры 800 °С. Далее проводят медленное охлаждение в самой печи до температуры около 500 °С.

Температура закалки и отпуска стали 40х13

В качестве альтернативы стандартному виду нагрева, для проведения термической обработки применяют нагрев токами высокой частоты. Особенно этот метод используется при необходимости проведения закалки поверхностного слоя детали. Это детали, которые входят в механизмы с узлами трения и качения, в элементы трубопроводной арматуры. Обычно такая закалка применяется только к деталям, толщина которых превышает 15 миллиметров. С её помощью удаётся добиться показателя твердости после закалки равного 36,5 HRC единиц.

Она подвергается следующим видам механической обработки:

- сверление отверстий;

- заточка;

- фрезерование;

- ковка.

Проведение этих операций связано с определёнными трудностями:

- Упрочнение поверхностного слоя (это связано с дополнительным нагревом заготовки в момент резания или сверления).

- Проблемы с удалением отходов металлообработки (получаемая металлическая стружка образует длину узкую закрученную полоску). Это вызывает определённые неудобства при длительной обработке. Эту проблему решают с помощью установки специальных приспособлений на металлорежущий инструмент. Они производят периодический облом стружки.

- Повышенный износ режущей кромки. Это связано с повышением температуры детали в месте соприкосновения с кромкой режущего инструмента. В этом случае наличие в этой марке кристаллических соединений (карбидов и мартенситов) создаёт эффект наличия в ней абразивных элементов что приводит к быстрому износу режущей кромки.

https://youtube.com/watch?v=u262HjEbaEY

Кроме этого возникают трудности при заточке режущих инструментов, сделанных из этой стали. В момент заточки повышается температура затачиваемой кромки и образуется так называемый металлический наплыв. Это приводит к появлению неравномерного упрочнения края затачиваемой поверхности.

После проведение этой операции (горячей деформации) допускается только медленное охлаждение с последующим низкотемпературным отжигом.

В доступный перечень механической обработки, к сожалению, не попадает сварка. Дело в том, эта марка металла относится к категории трудносвариваемых материалов. Поэтому этот метод обработки не применяется для соединения конструкций, изготовленных из этого материала.

Закалка с помощью ТВЧ

Закалка производится в индукционной печи с применением токов высокой частоты. Нагрев сечения детали происходит неравномерно. Плотность тока на наружной части стали намного выше в сравнении с центром. Основная часть теплового воздействия приходится на поверхность, в этой зоне и происходит упрочнение.

Охлаждается сталь в печи распрыскивающими устройствами.

Важно! После закалки необходим отпуск для снятия тепловых напряжений.

Результатом этих операций становится неоднородность структуры стали. Поверхностный закалённый слой полностью состоит из мартенсита, а сердцевина из феррита. Увеличение показателя прочности глубинного слоя совершается проведением процесса нормализации.

Преимущества закалки ТВЧ:

- Производительность выше, чем при закалке в печах.

- Сталь защищена от влияния окисления и обезуглероживания.

- Толщина закаленного слоя зависит от частоты токов.

- Автоматизированный процесс.

Закалка значительно меняет структурную решетку и эксплуатационные качества металла. Данная технология позволяет получить заготовки с высоким уровнем износостойкости и широкой областью применения.