Закон Гука

Математические расчеты, необходимые в строительстве, технике, позволили применять закон Гука для деформации сдвига. Формула показывала прямую связь между силой, прикладываемой к телу, и его удлинением (сжатием). Гук использовал коэффициент жесткости, показывая связь между материалом и возможностью его деформации.

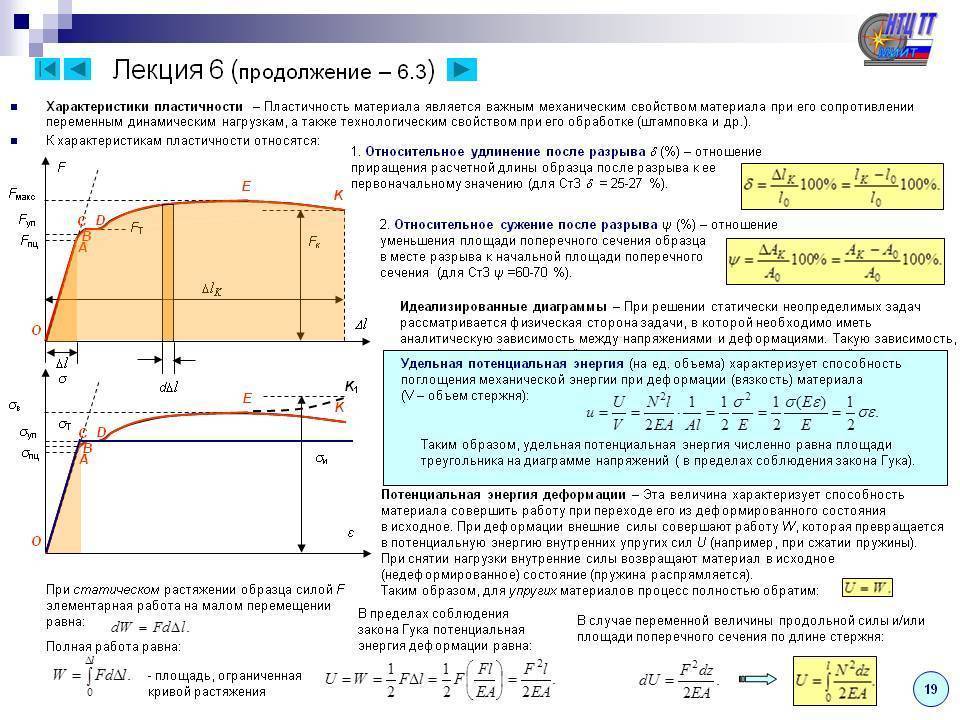

По мере развития и совершенствования технических средств, аппаратов и приборов, разработки теории сопротивления, были проведены серьезные исследования пластичности и упругости. Результаты проведенных фундаментальных экспериментов стали применять в строительной технике, теории сооружений, теоретической механике.

Благодаря комплексному подходу к проблемам, связанным с различными видами деформации, удалось развить строительную отрасль, осуществлять профилактику правильной осанки у подрастающего поколения страны.

решение:

Объем сегмента башни с высотой

H= 3.0 м и площадь поперечного сечения A= 0.2м2

V = A * H = 0.3 * 0.2 = 0.6 м ^ 3

Плотность ρ= 2.7 × 10 ^ 3 кг / м3, (графит)

Масса сегмента башни

m= ρV =(2.7×10^3 *0.60m3)=1.60×10^3 kg.

Вес сегмента башни составляет

Wp = mg= (1.60 × 103 * 9.8) = 15.68 кН.

Вес скульптуры

Ws = 10 кН,

нормальная сила на 3 м ниже скульптуры,

F⊥ = wp + ws = (1.568 + 1.0) × 104 Н = 25.68 кН.

Следовательно, напряжение рассчитывается по формуле F/A

= 2.568 × 104 * 0.20

= 1.284 × 10 ^ 5 Па = 128.4 кПа.

Y=4.5×10^10Pa = 4.5×10^7kPa.

Таким образом, деформация сжатия, рассчитанная в этом положении, равна

Y= 128.4 / 4.5 × 107

= 2.85 × 10-6.

Сила: что это за величина

В повседневной жизни мы часто встречаем, как любое тело деформируется (меняет форму или размер), ускоряется или замедляется, падает. В общем, чего только с разными телами в реальной жизни не происходит. Причиной любого действия или взаимодействия является сила.

Сила — это физическая векторная величина, которая является мерой действия одного тела на другое.

Она измеряется в ньютонах — это единица измерения названа в честь Исаака Ньютона.

Сила — величина векторная. Это значит, что, помимо модуля, у нее есть направление. От того, куда направлена сила, зависит результат действия этой силы.

Вот стоите вы на лонгборде: можете оттолкнуться вправо, а можете влево — в зависимости от того, в какую сторону оттолкнетесь, результат будет разный. В данном случае результат выражается в направлении движения.

Прочность на сжатие:

Это способность материала противостоять сжатию, возникающему из-за сжимающего напряжения. Некоторые материалы могут выдерживать только одно растяжение, некоторые материалы могут выдерживать только сжатие, а некоторые материалы могут выдерживать как растяжение, так и сжатие. Предел прочности на сжатие – это величина, полученная при полном разрушении материала. Испытание на сжатие проводится так же, как испытание на растяжение. Единственная разница в том, что используемая нагрузка – это сжимающая нагрузка.

Прочность на сжатие выше у камня и бетона.

Кредит изображения: Железный стержень at en.wikipedia, Инженерное напряжение-деформация, CC BY-SA 3.0

для титана и его сплавов

ВТ1-0, ОТ4-0, АТ3, ВТ1-00:

- При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как при 20 °С, при условии допустимости применения материала при данной температуре.

- Для поковок и прутков допускаемые напряжения умножаются на 0,8.

II. Определения и обозначения:

Re/20 — минимальное значение предела текучести при температуре 20 °C, МПа; Rр0,2/20 — минимальное значение условного предела текучести при остаточном удлинении 0,2% при температуре 20 °С, МПа. допускаемое напряжение — наибольшие напряжения, которые можно допустить в конструкции при условии его безопасной, надежной и долговечной работы. Значение допускаемого напряжения устанавливается путем деления предела прочности, предела текучести и пр. на величину, большую единицы, называемую коэффициентом запаса. расчетная температура — температура стенки оборудования или трубопровода, равная максимальному среднеарифметическому значению температур на его наружной и внутренней поверхностях в одном сечении при нормальных условиях эксплуатации (для частей корпусов ядерных реакторов расчетная температура определяется с учетом внутренних тепловыделений как среднеинтегральное значение распределения температур по толщине стенки корпуса (ПНАЭ Г-7-002-86, п.2.2; ПНАЭ Г-7-008-89, прил.1).

Расчетная температура

- ,п.5.1. Расчетную температуру используют для определения физико-механических характеристик материала и допускаемых напряжений, а также при расчете на прочность с учетом температурных воздействий.

- ,п.5.2. Расчетную температуру определяют на основании теплотехнических расчетов или результатов испытаний, или опыта эксплуатации аналогичных сосудов.

- За расчетную температуру стенки сосуда или аппарата принимают наибольшую температуру стенки. При температуре ниже 20 °С за расчетную температуру при определении допускаемых напряжений принимают температуру 20 °С.

- ,п.5.3. Если невозможно провести тепловые расчеты или измерения и если во время эксплуатации температура стенки повышается до температуры среды, соприкасающейся со стенкой, то за расчетную температуру следует принимать наибольшую температуру среды, но не ниже 20 °С.

- При обогреве открытым пламенем, отработанными газами или электронагревателями расчетную температуру принимают равной температуре среды, увеличенной на 20 °С при закрытом обогреве и на 50 °С при прямом обогреве, если нет более точных данных.

- ,п.5.4. Если сосуд или аппарат эксплуатируются при нескольких различных режимах нагружения или разные элементы аппарата работают в разных условиях, для каждого режима можно определить свою расчетную температуру (ГОСТ-52857.1-2007, п.5).

III. Примечание:

Блок исходных данных выделен желтым цветом, блок промежуточных вычислений выделен голубым цветом, блок решения выделен зеленым цветом.

Влияние радиоактивного облучения на изменение механических свойств

Радиоактивное облучение по-разному влияет на различные материалы. Облучение материалов неорганического происхождения по своему влиянию на механические характеристики и характеристики пластичности подобно понижению температуры: с увеличением дозы радиоактивного облучения увеличивается предел прочности и особенно предел текучести, а характеристики пластичности снижаются.

Облучение пластмасс также приводит к увеличению хрупкости, причем на предел прочности этих материалов облучение оказывает различное влияние: на некоторых пластмассах оно почти не сказывается (полиэтилен), у других вызывает значительное понижение предела прочности (катамен), а в третьих — повышение предела прочности (селектрон).

для углеродистых и низколегированных сталей

Ст3, 09Г2С, 16ГС, 20, 20К, 10, 10Г2, 09Г2, 17ГС, 17Г1С, 10Г2С1:

- При расчетных температурах ниже 20°С допускаемые напряжения принимают такими же, как и при 20°С, при условии допустимого применения материала при данной температуре.

- Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа в сторону меньшего значения.

- Для стали марки 20 при Re/20e/20 / 220.

- Для стали марки 10Г2 при Rр0,2/20р0,2/20 / 270.

- Для стали марок 09Г2С, 16ГС классов прочности 265 и 296 по ГОСТ 19281 допускаемые напряжения независимо от толщины листа определяют для толщины свыше 32 мм.

- Допускаемые напряжения, расположенные ниже горизонтальной черты, действительны при ресурсе не более 105 ч. Для расчетного срока эксплуатации до 2*105 ч допускаемое напряжение, расположенное ниже горизонтальной черты, умножают на коэффициент: для углеродистой стали на 0,8; для марганцовистой стали на 0,85 при температуре < 450 °С и на 0,8 при температуре от 450 °С до 500 °С включительно.

Механические свойства

Только при работе на растяжение или сжатие модуль (Юнга) упругости помогает угадать поведение того или иного материала. А вот при изгибе, срезе, смятии и прочих нагрузках потребуется ввести дополнительные параметры:

- Жёсткостью называют произведение поперечного сечения профиля на модуль упругости. По этой величине можно судить о пластичности узла конструкции в целом, а не о материале отдельно. Единицей измерения являются килограммы силы.

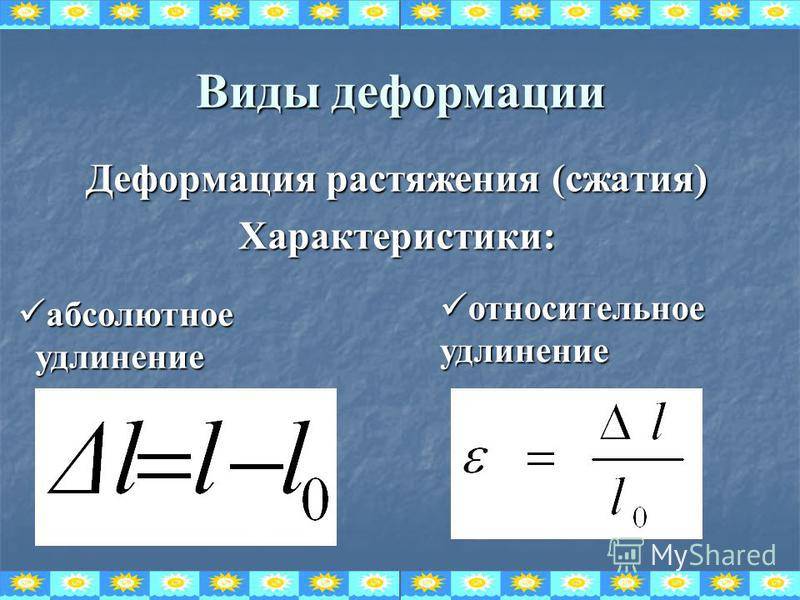

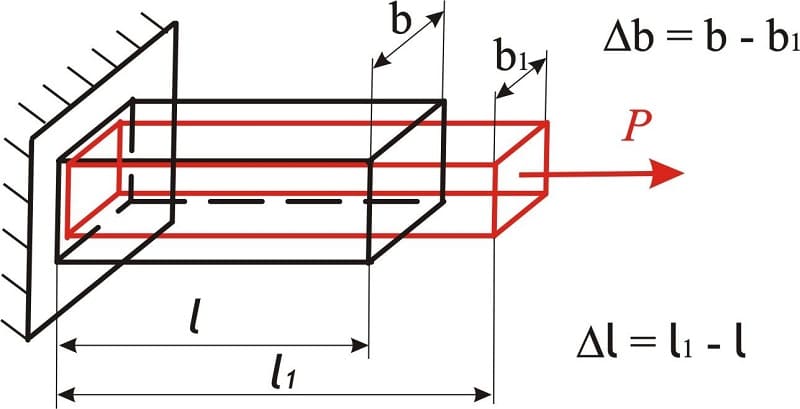

- Продольное относительное удлинение — это отношение абсолютного удлинения материала-образца к его общей длине. К примеру, на стержень, длина которого равна 200 миллиметров, приложили некоторую силу. В результате он стал короче на 5 миллиметров. В результате относительное удлинение будет равняться 0,05. Эта величина безразмерная. Для более удобного восприятия иногда её переводят в проценты.

- Поперечное относительное удлинение рассчитывается точно так же, как и продольное относительное удлинение, но вместо длины берут диаметр стержня. Опытным путём было установлено, что для большего количества материала поперечное меньше продольного удлинения приблизительно в 4 раза.

- Коэффициент Пуассона. Это отношения относительной продольной к относительной поперечной деформации. При помощи этой величины можно полностью описать под воздействием нагрузки изменения формы.

- Модуль сдвига описывает упругие свойства под воздействием касательных свойств на образец. Иными словами, когда вектор силы направляется к поверхности тела под 90 градусов. Примером подобных нагрузок служит работа гвоздей на смятие, заклёпок на срез и пр. Этот параметр связан с вязкостью материала.

- Модуль упругости объёмной характеризует изменение объёма образца для разностороннего равномерного приложения нагрузки. Эта величина является отношением давления объёмного к деформации сжатия объёмной. Как пример можно рассматривать опущенный в воду материал, на который воздействует давление жидкости по всей его площади.

Кроме всего вышесказанного стоит упомянуть, что у некоторых материалов в зависимости от направления нагрузки разные механические свойства. Подобные материалы называются анизотропными. Примерами подобного является ткани, некоторые виды камня, слоистые пластмассы, древесина и прочее.

У материалов изотропных механические свойства и деформация упругая в любом направлении одинаковы. К таким материалам относятся металлы: алюминий, медь, чугун, сталь и прочее, а также каучук, бетон, естественные камни, пластмассы неслоистые.

Литература

- Кабардин О.Ф. Физика: Справ. материалы: Учеб. пособие для учащих-ся. – М.: Просвещение, 1991. – 367 с.

- Кикоин И.К., Кикоин А.К. Физика: Учеб. для 9 кл. сред. шк. – М.: Про-свещение, 1992. – 191 с.

- Физика: Механика. 10 кл.: Учеб. для углубленного изучения физики / М.М. Балашов, А.И. Гомонова, А.Б. Долицкий и др.; Под ред. Г.Я. Мякишева. – М.: Дрофа, 2002. – 496 с.

- Элементарный учебник физики: Учеб. пособие. В 3 т. / Под ред. Г.С. Ландсберга: т. 1. Механика. Теплота. Молекулярная физика. – М.: Физ-матлит, 2004. – 608 с.

- Яворский Б.М., Селезнев Ю.А. Справочное руководство по физике для поступающих в вузы и самообразования. – М.: Наука, 1983. – 383 с.

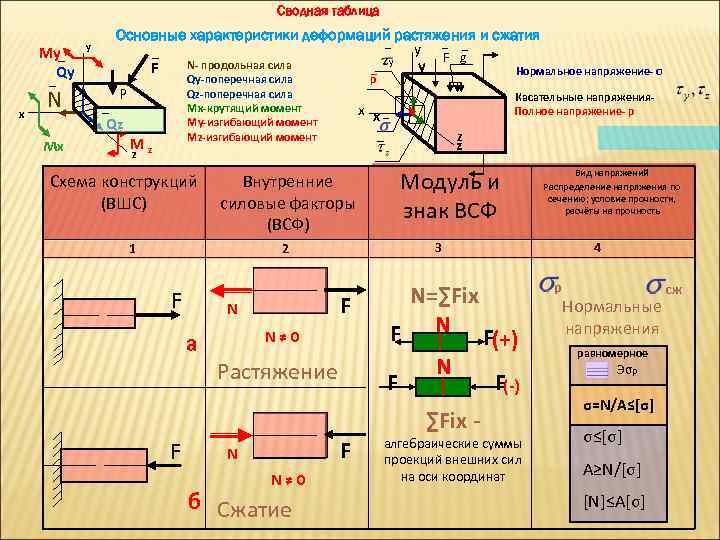

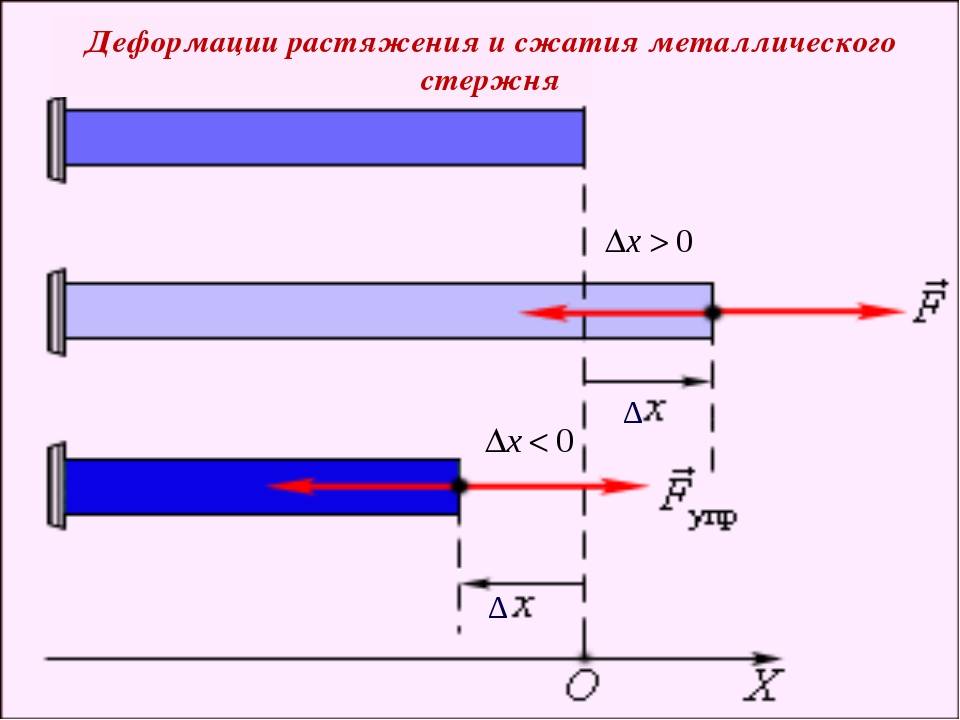

Деформации при растяжении сжатии

При растяжении/сжатии бруса могут возникать 2 вида деформации. Первый – упругая, второй – пластическая. Для упругой деформации характерно восстановление первоначальных параметров после прекращения воздействия. В случае пластической стадии деформации материала он утрачивает и не восстанавливает форму и размеры. Величина воздействия для перехода одного вида в другой называется пределом текучести.

Для расчета перемещения при растяжении бруса или стержня следует использовать метод разделения на участки, в рамках которых осуществляется приложение внешних воздействий. В точках воздействия силы следует вычислить величину изменения длины, используя формулу: Δl=Nl/EA. Как видно она зависит от жесткости сечения, длины бруса или стержня и величины действующей продольной силы. Итоговым перемещением для бруса целиком будет сумма всех частичных перемещений, рассчитанных для точек приложения силы.

Поперечные деформации бруса (становится более толстым при сжатии и тонким при растяжении) также характеризуются абсолютной и относительной величиной деформации. Первая – разность между размером сечения после и до приложения внешних воздействий, вторая – отношение абсолютной деформации к его исходному размеру. Коэффициент Пуассона, отражающий линейную зависимость продольной и поперечной деформаций, определяет упругие качества материалов и считается неизменным для растяжения и сжатия. Продольные наиболее наглядно отражают процессы, происходящие в брусе или стержне при внешнем воздействии. Зная величину любой из них (продольной или поперечной) и используя коэффициент Пуассона, можно рассчитать значение неизвестной.

Для определения величины деформации пружины при растяжении можно применить закон Гука для пружин:

F=kx

В данном случае х – увеличение длины пружины, k – коэффициент жесткости (единица измерения Н/м), F – сила упругости, направленная в противоположную от смещения сторону. Величина абсолютной деформации будет равна отношению силы упругости к коэффициенту жесткости. Коэффициент жесткости определяет упругие свойства материала, используемого для изготовления, может быть использован для выбора материала изготовления в условиях решения конкретной задачи.

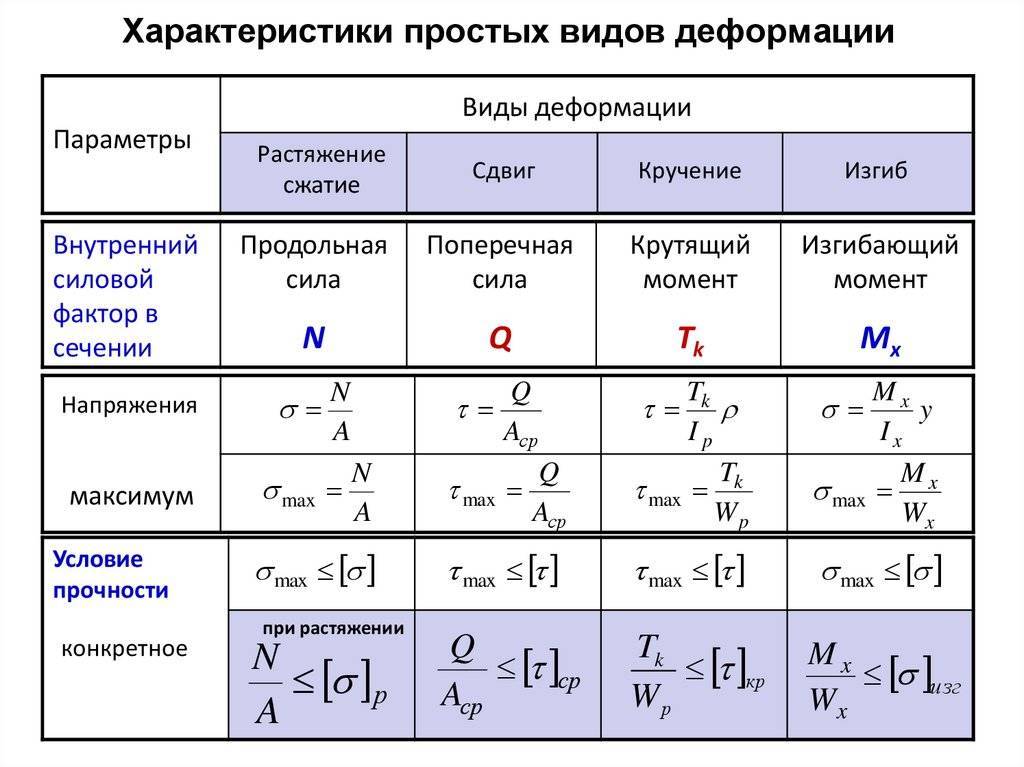

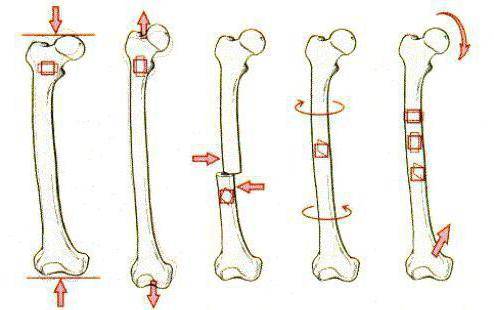

Деформация

Деформация — это изменение формы и размеров тела (или части тела) под действием внешних сил

Происходит деформация из-за различных факторов: при изменении температуры, влажности, фазовых превращениях и других воздействиях, вызывающих изменение положения частиц тела.

На появление того или иного вида деформации большое влияние оказывает характер приложенных к телу сил. Одни процессы деформации связаны с преимущественно перпендикулярно (нормально) приложенной силой, а другие — преимущественно с силой, приложенной по касательной.

По характеру приложенной к телу нагрузки виды деформации подразделяют следующим образом:

Деформация растяжения

Деформация сжатия

Деформация сдвига

Деформация при кручении

Деформация при изгибе

Расчёты на прочность при изгибе

Особую важность при проектировании конструкций и их отдельных элементов играют предварительные расчёты на прочность при возникающих изгибах. По результатам проведенных расчётов устанавливают фактические (реальные) и допустимые напряжения, которые способны выдержать элементы и вся конструкция в целом

Это позволит определить реальный срок службы разработать рекомендации по правильной эксплуатации разработанного объекта

Это позволит определить реальный срок службы разработать рекомендации по правильной эксплуатации разработанного объекта.

Условие прочности выводится в результате сравнения двух показателей. Наибольшего напряжения, которое возникает в поперечном сечении при эксплуатации и допустимого напряжения для конкретного элемента. Прочность зависит от применённого материала, размера детали, способа обработки и его физико-механических и химических свойств.

Для решения поставленной задачи применяются методы и математический аппарат, разработанный в дисциплинах техническая механика, материаловедение и сопротивление материалов. В этом случае применяются:

- дифференциальные зависимости Журавского (семейство дифференциальных уравнений связывающие основные параметры при деформации и их производные);

- способы определения перемещения (наиболее эффективными считаются метод Мора и правило Верещагина);

- семейство принятых гипотез;

- разработанные правила построения графических изображений (построение эпюр).

Расчёт параметров производится в три этапа:

- при проверочном расчёте (вычисляют величину максимального напряжения);

- на этапе проектирования (производится выбор толщины и параметров сечения бруса);

- во время вычисления допустимой нагрузки.

Полученные знаки величин напряжений определяются на основании оценки протекающих физических процессов и направления проекций векторов сил и моментов.

Наиболее наглядными результатами расчёта являются построенные эпюры на поверхности разрабатываемого изделия. Они отражают влияние всех силовых факторов на различные слои деталей. При чистом изгибе эпюры имеют следующие особенности:

- на участке исследуемой балки с отсутствием нагрузки, которая носит распределённый характер, эпюра изображается прямой линией;

- на участке приложения так называемых сосредоточенных сил на эпюре наблюдается изменение направления в форме скачка в том месте к которому приложен вектор силы;

- в точке появления приложенного момента, скачок равен величине этого параметра;

- на участке с распределённой нагрузкой интенсивность воздействия изменяется по линейному закону, а поперечные нагрузки носят степенной характер изменения (чаще всего по параболической кривой, с направлением выпуклости в сторону приложенной нагрузке);

- в границах исследуемого участка функция изгибающего момента приобретает экстремум (на основании методов исследования функций с помощью дифференциального исчисления можно установить характер экстремума – максимум или минимум).

На практике решение систем дифференциальных уравнений может вызвать определённые трудности. Поэтому при расчётах допускаются некоторые прощения, которые не влияют на точность определяемых параметров. К этим упрощениям относятся:

- расчёт производят с учётом нормальных напряжений;

- в качестве основного предположения принимают гипотезу о плоских сечениях;

- продольные волокна не производят дополнительного давления между собой (это позволяет считать, что процессы изгиба носят линейный характер);

- деформация волокон не зависит от их ширины (значения нормальных напряжений постоянные по всей ширине);

- для расчётной балки задают одну плоскость симметрии (все внешние силы лежат в этой плоскости);

- физико-механические характеристики материала подчиняются закону Гука (модуль упругости имеет постоянную величину);

- процессы в балке подчиняются законам плоского изгиба (это допущение вытекает из соотношений геометрических размеров изделия).

Современные методы исследования воздействия внешних сил, внутренних напряжений и моментов позволяют с высокой степенью точности рассчитать прочность каждой детали и всей конструкции в целом. Применение компьютерных методов расчёта, фрактальной геометрии и 3D графики позволяет получить подробную картину происходящих процессов.

Влияние радиоактивного облучения на изменение механических свойств

Радиоактивное облучение по-разному влияет на различные материалы. Облучение материалов неорганического происхождения по своему влиянию на механические характеристики и характеристики пластичности подобно понижению температуры: с увеличением дозы радиоактивного облучения увеличивается предел прочности и особенно предел текучести, а характеристики пластичности снижаются.

Облучение пластмасс также приводит к увеличению хрупкости, причем на предел прочности этих материалов облучение оказывает различное влияние: на некоторых пластмассах оно почти не сказывается (полиэтилен), у других вызывает значительное понижение предела прочности (катамен), а в третьих – повышение предела прочности (селектрон).

Лекция 3. Методики расчета конструкций.

Постигаем закон Гука

Все объекты природы могут деформироваться, т.е. менять свою форму или объем, под действием приложенной силы. Если такие деформации (т.е. изменения) исчезают после прекращения действия приложенной силы, то они называются упругими. Упругость играет важную роль в технике. Упругие пружины используются для гашения удара при посадке космического корабля на поверхность планеты. Свернутые в спираль упругие пластины применяются в заводных механизмах часов. Даже в мышеловке используется упругая деформация пружины.

Еще в XVII-M веке английский физик Роберт Гук, изучая упругие свойства разных материалов, вывел закон, названный его именем. Согласно закону Гука, для упругого деформирования материала требуется приложить силу, величина которой прямо пропорциональна его деформации. Например, чтобы растянуть пружину на величину \( x \), потребуется приложить внешнюю силу \( F_{вн} \), которая равна:

где \( k \) — это коэффициент пропорциональности.

Точнее говоря, вектор деформации \( \mathbf{x} \) всегда направлен противоположно силе сопротивления пружины (или силе упругости) \( \mathbf{F} \), а потому в векторную формулировку закона Гука обычно входит знак “минус”:

Растягиваем и сжимаем пружины

В реальном мире, помимо упругих деформаций, имеются еще и пластические деформации. Так называют деформации, которые остаются в объекте, хотя бы частично, даже после прекращения действия внешних сил. Если сила не превосходит некоторой известной величины, которая называется пределом упругости, то возникающая деформация будет пластической. Предел упругости имеет разные значения для разных материалов. Если деформируемый объект, например пружина, испытывает только упругие деформации, то его называют идеально упругим, например, идеально упругой пружиной. Коэффициент пропорциональности \( k \) в законе Гука \( F=kx \) называется коэффициентом упругости объекта, который зависит от материала объекта, его размеров и измеряется в Н/м.

Допустим, вам нужно спроектировать подвеску автомобиля массой 1000 кг, состоящую из 4 пружин, которые могут идеально упруго деформироваться на расстояние 0,5 м. Каким коэффициентом упругости должна обладать пружина, чтобы выдержать вес автомобиля?

Вес автомобиля равен \( mg \), где \( g \) — это ускорение свободного падения под действием силы гравитационного притяжения. Это значит, что на каждую пружину приходится вчетверо меньшая нагрузка \( mg/4 \).

Определим упругую деформацию пружины под действием этой нагрузки по формуле закона Гука:

т.е. коэффициент упругости равен:

Подставляя значения, получим:

Итак, чтобы выдержать вес автомобиля, потребуется пружина с коэффициентом упругости равным 4,9·103 Н/м. Не забудьте, что каждый элемент подвески автомобиля должен обладать определенным запасом прочности, чтобы выдерживать непредсказуемые превышения нагрузки, например на ухабах. Однако эта задача выходит за рамки данного курса.

Изучаем особенности закона Гука

Как уже упоминалось выше, в векторную формулировку закона Гука обычно входит знак “минус”:

Таким образом, знак “минус” выражает следующую особенность упругой деформации: сила упругости всегда противоположна деформации. На рис. 12.1 схематически показаны направления силы упругости и деформации при сжатии и растяжении пружины.

Как видите, при отсутствии растяжении или сжатия нет и деформации (см. схему А на рис. 12.1). Если пружина сжимается влево, то сила упругости направлена вправо (см. схему Б на рис. 12.1), а если пружина растягивается вправо, то сила упругости направлена влево (см. схему В на рис. 12.1).

Детальное определение

Приложим к однородному стержню растягивающие его силы. В результате воздействия таких сил стержень в общем случае окажется деформирован как в продольном, так и в поперечном направлениях.

Пусть l{\displaystyle l} и d{\displaystyle d} длина и поперечный размер образца до деформации, а l′{\displaystyle l^{\prime }} и d′{\displaystyle d^{\prime }} — длина и поперечный размер образца после деформации. Тогда продольным удлинением называют величину, равную (l′−l){\displaystyle (l^{\prime }-l)}, а поперечным сжатием — величину, равную −(d′−d){\displaystyle -(d^{\prime }-d)}. Если (l′−l){\displaystyle (l^{\prime }-l)} обозначить как Δl{\displaystyle \Delta l}, а (d′−d){\displaystyle (d^{\prime }-d)} как Δd{\displaystyle \Delta d}, то относительное продольное удлинение будет равно величине Δll{\displaystyle {\frac {\Delta l}{l}}}, а относительное поперечное сжатие — величине −Δdd{\displaystyle -{\frac {\Delta d}{d}}}. Тогда в принятых обозначениях коэффициент Пуассона μ{\displaystyle \mu } имеет вид:

- μ=−ΔddlΔl.{\displaystyle \mu =-{\frac {\Delta d}{d}}{\frac {l}{\Delta l}}.}

Обычно при приложении к стержню растягивающих усилий он удлиняется в продольном направлении и сокращается в поперечных направлениях. Таким образом, в подобных случаях выполнятся Δll>{\displaystyle {\frac {\Delta l}{l}}>0} и Δdd<{\displaystyle {\frac {\Delta d}{d}}<0}, так что коэффициент Пуассона положителен. Как показывает опыт, при сжатии коэффициент Пуассона имеет то же значение, что и при растяжении.

Для абсолютно хрупких материалов коэффициент Пуассона равен 0, для абсолютно несжимаемых — 0,5. Для большинства сталей этот коэффициент лежит в районе 0,3, для резины он равен приблизительно 0,5.

Деформация металла. Упругая и пластическая деформация

Влияние упругой (обратимой) деформации на форму, структуру и свойства тела полностью устраняется после прекращения действия вызвавших её сил (нагрузок), так как под действием приложенных сил происходит только незначительное смещение атомов или поворот блоков кристалла. Сопротивление металла деформации и разрушению называется прочностью. Прочность является первым требованием, предъявляемым к большинству изделий.

Модуль упругости – это характеристика сопротивления материалов упругой деформации. При достижении напряжениями так называемого предела упругости (или порога упругости) деформация становится необратимой.

Пластическая деформация, остающаяся после снятия нагрузки, связана с перемещением атомов внутри кристаллов на относительно большие расстояния и вызывает остаточные изменения формы, структуры и свойств без макроскопических нарушений сплошности металла. Пластическую деформацию также называют остаточной или необратимой. Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием.

Пластическая деформация металла. Для металлов характерно большее сопротивление растяжению или сжатию, чем сдвигу. Поэтому процесс пластической деформации металла обычно представляет собой процесс скольжения одной части кристалла относительно другой по кристаллографической плоскости или плоскостям скольжения с более плотной упаковкой атомов, где наименьшее сопротивление сдвигу. Скольжение осуществляется в результате перемещения в кристалле дислокаций. В результате скольжения кристаллическое строение перемещающихся частей не меняется.

Другим механизмом пластической деформации металла является двойникование. При деформации двойникованием напряжение сдвига выше, чем при скольжении. Двойники обычно возникают тогда, когда скольжение по тем или иным причинам затруднено. Деформация двойникованием обычно наблюдается при низких температурах и высоких скоростях приложения нагрузки.

Пластичность – это свойство твёрдых тел под действием внешних сил изменять, не разрушаясь, свою форму и размеры и сохранять остаточные (пластические) деформации после устранения этих сил. Отсутствие или малое значение пластичности называется хрупкостью. Пластичность металлов широко используется в технике.