3 Как на эффективность работы влияет веревка

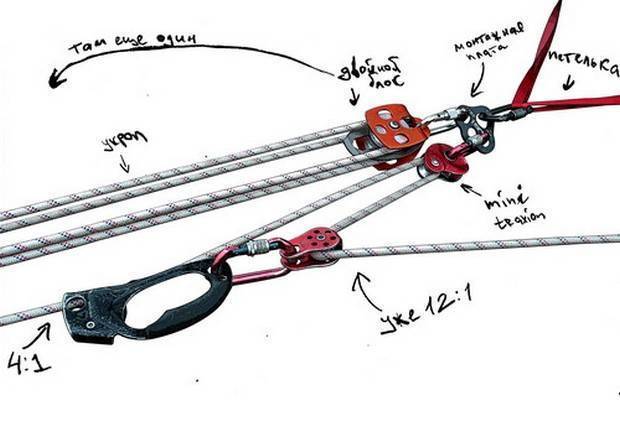

Избежать зажатия и перекручивания веревки можно, если использовать дополнительные приспособления, к примеру, монтажные платы, которые позволяют разнести ролики относительно друг друга. Категорически не рекомендуем применять в полиспастах растягивающиеся веревки, поскольку в сравнении с обычными статическими изделиями они очень серьезно проигрывают в эффективности. Собирая блок для подъема грузов, специалисты используют и грузовую, и отдельную веревки, которые прикрепляются к объекту независимо от подъемного приспособления.

Эксплуатация отдельных веревок дает некоторое преимущество. Суть заключается в том, что отдельная веревка предоставляет возможность предварительно или заранее собрать всю конструкцию. К тому же, можно существенно облегчить проход узлов, поскольку используется вся длина веревки. Единственный недостаток – это невозможность фиксировать груз в автоматическом режиме. Грузовые же веревки могут похвастаться именно такой особенностью, поэтому в случае возникновения необходимости в автофиксации груза воспользуйтесь именно грузовой веревкой.

Большое значение имеет обратный ход. Данный эффект является неизбежным, поскольку в момент снятия, а также при перехватывании веревки или остановке на отдых груз непременно двигается в обратную сторону. От качества используемых блоков, а также всего устройства в целом зависит то, насколько сильно груз уйдет обратно. Можно предотвратить возникновение данного явления, если приобрести специальные ролики, обеспечивающие пропуск веревки исключительно в одном направлении.

Расскажем немного о том, как правильно крепить грузовую веревку к подъемному механизму. Далеко не всегда даже самый предусмотрительный мастер обладает веревкой необходимой длины, которая требуется для крепления динамической части блока. Поэтому разработано несколько способов крепления механизма:

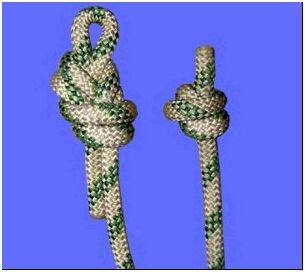

При помощи схватывающих узлов. Эти узлы завязываются в пять оборотов из репшнуров, сечение которых не превышает 8 мм. Использование подобных узлов является самым эффективным и, соответственно, распространенным. По словам специалистов, узлы являются очень прочными и надежными. Лишь нагрузка свыше 13 кН способна привести к сползанию такого узла

Важно то, что даже при сползании узел никоим образом не деформирует веревку, оставляя ее в целости и сохранности. Применение зажимов общего назначения

Данные приспособления можно использовать даже в сложных климатических условиях, к примеру, на мокрых или обледенелых веревках

Данные приспособления можно использовать даже в сложных климатических условиях, к примеру, на мокрых или обледенелых веревках

Нагрузка в 7 кН способна привести к сползанию зажима, что приводит к повреждению веревки, хотя и не очень сильному. Персональные зажимы. Они применяются только при небольших работах, поскольку нагрузка свыше 4 кН приводит к сползанию зажима и последующему обрыву веревки.

Схемы компоновки механизмов подъема

Скрыть рекламу в статье

Скрыть рекламу в статье

Механизмы подъема должны быть выполнены так, чтобы опускание груза или стрелы осуществлялось только от работающего двигателя. По характеру привода механизмы подъема бывают с ручным и механическим приводом

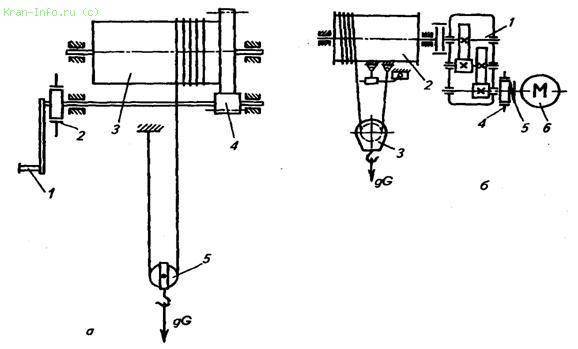

Схема механизма подъема с ручным приводом представлена на рис. 2.1 а. Движение от рукоятки 1 (или тягового колеса) передается через зубчатую (червячную) передачу 4 на барабан 3, на который наматывается канат. Свободный конец каната от блока крюковой подвески 5 крепят к раме механизма. Обычно на первом валу механизма устанавливают ручной или педальный тормоз 2.

Схема механизма подъема с электроприводом представлена на рис. 2.1 б. Они в отличие от механизмов с ручным приводом позволяют получать большие скорости подъема и обеспечивают большую грузоподъемность. Вал электродвигателя соединяют с быстроходным валом редуктора упругой втулочно-пальцевой муфтой 5, одну полумуфту которой используют в качестве тормозного шкива. Иногда вместо тормозного шкива используют полумуфту, обращенную к редуктору. Это делают для повышения эксплуатационной надежности механизма, чтобы при поломке пальцев муфты избежать падения груза, так как редуктор и барабан будут заторможены. Тихоходный вал редуктора соединяют с валом барабана обычно при помощи зубчатых муфт общего назначения, специальных муфт, встроенных в барабан, или открытых зубчатых передач.

Р и с. 2.1. Схемы механизма подъема:

а – с ручным приводом; 1 – рукоятка; 2 – тормоз; 3 – барабан; 4 – зубчатая передача;

5 – крюковая подвеска;

б – с электроприводом; 1 – редуктор; 2 – барабан; 3 – крюковая подвеска; 4 – тормоз;

5 – муфта; 6 – электродвигатель.

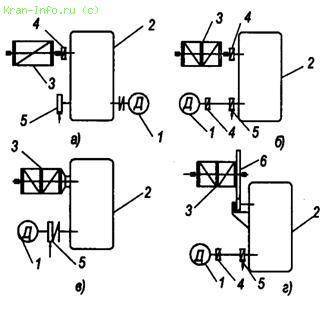

При разработке конструкции механизма подъема необходимо учитывать схему компоновки узлов и конструктивное выполнение соединения редуктора с барабаном (рис. 2.2). Компоновка узлов двигателя 1 и барабана 3 по разные стороны от редуктора (рис. 2.2 а) отличается удобством монтажа и обслуживания, но имеет большие габаритные размеры. Более компактной по сравнению с предыдущей является схема (рис. 2.2 б), однако она имеет большой размер по ширине из-за значительных размеров муфты 4, соединяющей редуктор сбарабаном. В наиболее рациональной монтажной схеме (рис. 2.2 в) соединение редуктора с барабаном выполнено путем установки одной из опор оси барабана в расточке тихоходного вала редуктора. Чтобы избежать применения дорогого и громоздкого трехступенчатого редуктора при небольших скоростях подъема, применяют механизмы с открытой тихоходной зубчатой передачей (рис. 2.2 г).

Основные узлы (барабан, редуктор, тормоз) нормализованы, что обеспечивает удобство их монтажа, взаимозаменяемости и выполнены так, чтобы:

· опускание груза осуществлялось только от работающего электродвигателя;

· исключалась возможность отключения привода без наложения тормоза;

· при использование кулачковых, фрикционных или других механических приспособлений, для включения или переключения скоростей рабо-чих движений, исключалась их самопроизвольная работа;

· в механизмах, передающих крутящий момент применялись шлицевые шпоночные, болтовые и другие соединения в соответствие с нормативными документациями;

· не допускалось применение сварных узлов и деталей;

· в конструкциях соединений элементов исключалось произвольное развинчивание и разъединение.

Навигация: Начало | Другие книги | Отзывы:

4 Веревка и ее роль в работе полиспаста

Необходимо помнить так же и о трении веревки, так как ветви ее могут перекручиваться между собой, а ролики от высоких нагрузок могут собираться и зажимать веревку. Дабы этого не случалось, следует разнести блоки по отношению друг к другу, к примеру, можно между ними применять монтажную плату. Необходимо также покупать только статические канаты, не растягивающиеся, так как динамические дают серьёзный провал в силе. Для сбора механизма может применяться как отдельная, так и грузовая веревка, присоединенная к грузу независимо от устройства подъема.

Плюсы применения индивидуальной веревки заключается в том, что вы можете быстро собрать или подготовить заблаговременно грузоподъемную конструкцию. Вы также можете применять всю ее длину, это также делает легче проход узлов. Из минусов можно вспомнить то, что отсутствует возможность автоматической фиксации поднимаемого груза. Плюсы грузовой веревки в том, что вероятна автофиксация поднимаемого объекта, и Отсутствует необходимость в индивидуальной веревке. Из недостатков главное то, что во время работы тяжело идти узлы, а еще доводится тратить грузовую веревку на сам механизм.

Побеседуем об обратном ходе, который неизбежен, так как он может появиться при прихватывании веревки, либо же в момент снятия груза, или при остановке на отдых. Чтобы обратного хода не появилось, нужно применять блоки, которые пропускают веревку исключительно в одну сторону. При этом организовываем конструкцию так, что блокирующий ролик фиксируется первым от поднимаемого объекта. За счёт этого, мы не только избегаем обратного хода, но еще позволяем зафиксировать груз на определенный период времени разгрузки либо же просто перестановки блоков.

Если вы применяете отдельную веревку, то блокирующий ролик фиксируется заключительным от поднимаемого груза, при этом фиксирующий ролик должен владеть большой эффективностью.

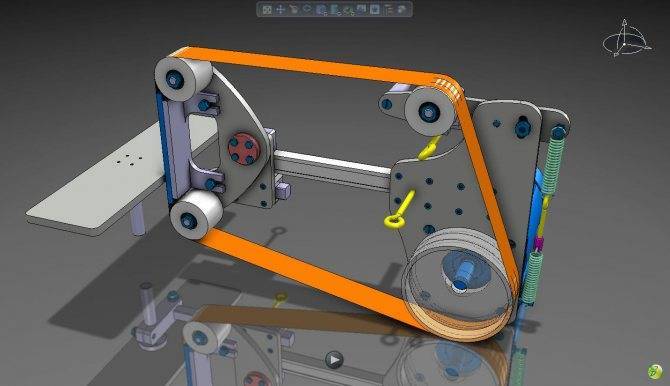

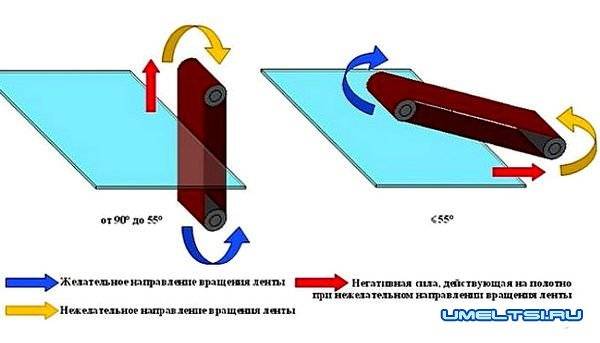

Принципиальная схема конструкции гриндера и принцип его работы

Если описывать конструкцию гриндера совсем просто, то это двигатель, 2-4 вращающихся ролика, один из которых регулируется, и шлифовальная лента. От ручной шлифмашинки гриндер обычно отличает фиксирующая стойка, с возможностью менять угол наклона.

Стойка необходима для точности работы. Решили заточить нож – фиксируете, выставляете нужный угол наклона стойки и запускаете гриндер. Все.

Что касается регулируемого ролика, то он нам просто необходим. Ведь шлифовальная лента со временем растягивается, и образуется просадка. А мы подтягиваем ролик и продолжаем работать.

Есть еще важный момент. Наждачная лента подойдет только на эластичной основе. В противном случае от нагрузки она порвется.

Ножничный кран

Ножничный кран представляет собой простую и удобную в эксплуатации конструкцию. Благодаря универсальности и функциональности, данные аппараты применяются при монтажно–строительных работах. Также их часто можно встречать в супермаркетах и на складах.

С помощью ножничного крана каждый день поднимаются тонны грузов. Эта техника, помимо строительной сферы, регулярно применяется при обслуживании рекламных бигбордов, фасадных вывесок, лифтов.

К их основным преимуществам относятся:

- производительность;

- высокая грузоподъемность;

- компактные размеры в сложенном виде;

- широкий спектр применения;

- маневренность.

Также к их достоинствам относится автономность – они способны работать на аккумуляторах. Помимо этого, подъемные краны могут оснащаться разными типами приводов:

- электрогидравлическими;

- дизельными;

- электрическими;

- гидравлическими.

Чаще всего в строительстве применяются модели с электрическими приводами. Они отличаются доступной стоимостью, экологичностью и удобством в эксплуатации.

Существует большое количество вариаций аппаратов данного вида, но практически все они состоят из:

- подъемного устройства,

- мобильной платформы;

- равноскоростных ведущих колесиков.

Чтобы соорудить ножничный кран самостоятельно, потребуется из швеллера сделать основание и площадку аппарата. Для изготовления ножниц потребуются:

- двухсекционный распределитель;

- втулки;

- насос;

- гидравлический цилиндр;

- двутавровые балки.

Ножничный подъемный кран, изготовленный своими руками, способен поднимать грузы, массой до полутоны. Данное устройство устанавливается на УАЗ, и после эксплуатации – снимается. Основой конструкции будет выступать толстый квадрат, прикрепленный к раме на болтах, а выдвижные поры будут держаться на бампере автомобиля.

Первое знакомство

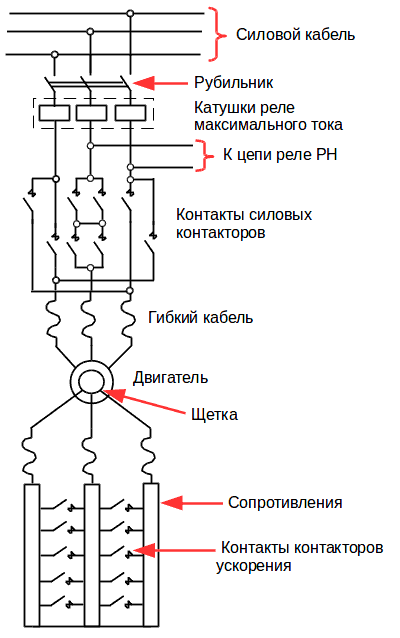

Начнём знакомство с электросхемой механизма подъема с рисунка 1. На нём показана силовая цепь механизма подъёма (говоря другими словами, как поступает питание на электродвигатель подъема). На самом верху схемы изображены три жилы силового кабеля. Напряжение на этот кабель поступает от так называемого линейного (самого первого в цепи электропитания механизмов крана) контактора (“линейника” на жаргоне электриков).

Рубильник позволяет отклочить силовую цепь (например, при неисправности в ней), а также прозвонить её отдельно от других цепей.

Под ним расположены катушки реле максимального тока (электрики называют их максималками). Катушки эти имеют мало витков и изготовлены из толстого проводника, чтобы выдерживать проходящий через них большой ток. На фотографии одна такая катушка, но на кране все три катушки объединены в единый механизм. Когда ток хотя бы в какой либо одной из катушек превышает допустимый, этот механизм срабатывает и размыкает контакт (общий контакт на все три катушки), который отключает электропитание механизма подъема.

Под катушками на схеме показаны уходящие вбок два провода. Они идут к цепи контактора РН. Эту цепь мы разберём чуть позже. Также чуть ниже мы разберём работу силовых контакторов и сопротивлений.

Пошаговое описание работ по изготовлению гриндера (шлифовального станка)

Чертежи, схемы, прототипы, которые взятые за основу.

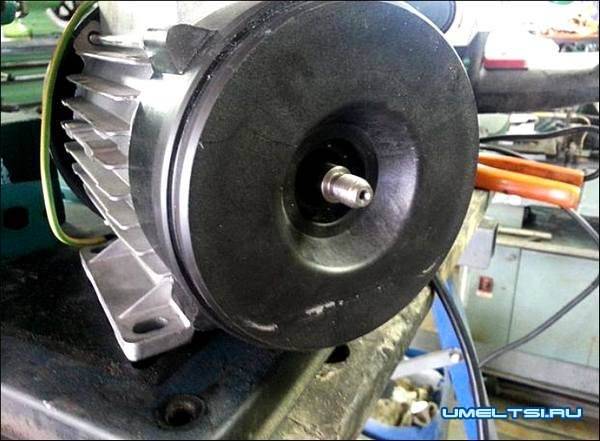

Растачиваем фланец на электрическому двигателю, используя токарный станок.

Гриндер — станок ленточно-шлифовального типа, используемый для сухого шлифования изделий, выполненных из металла, различных сплавов, древесины, искусственного камня, пластика и других материалов.

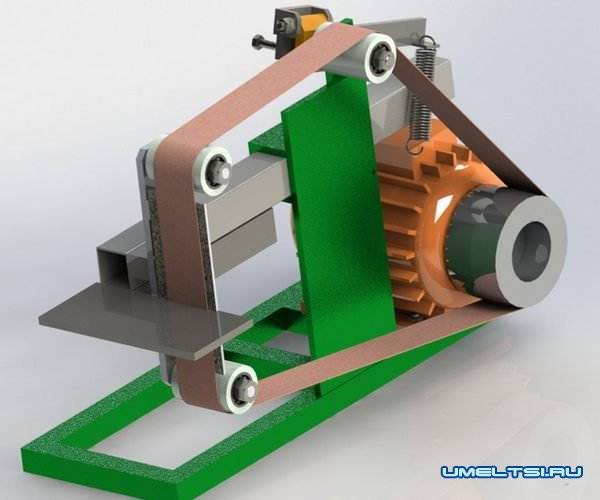

Самодельный гриндер в сборе

Вопросом о том, как сделать ленточный гриндер своими руками, задаются многие домашние мастера, ведь с помощью такого оборудования можно выполнять разные технологические операции с изделиями, изготовленными из различных материалов. С помощью ленточного гриндера можно снимать заусеницы, устранять дефекты поверхностей, зачищать ржавчину, снимать облой, ликвидировать последствия плазменной и лазерной резки, зачищать сварные швы.

Электрическая тяга

В наше время, в грузоподъемном оборудовании наряду с мышечной силой широко применяется и электротяга, она позволяет экономить физические силы для иных работ. Скорость транспортировки с применением электрического грузоподъемного оборудования значительно выше, чем при ручном труде, что приводит к существенному сокращению сроков строительства. Однако при малых объемах работ стоимость грузоподъемных приспособлений, работающих от сети, бывает не адекватна получаемому выигрышу. Да и не всегда на стройплощадке имеется электричество, по крайней мере, с избытком по мощности.

Фасадные строительные подъемники

Подъемники фасадного типа имеют простую конструкцию, включающую:

- электрическое оборудование;

- подъемный механизм;

- корзину для подъема грузов;

- концевые выключатели;

- ловители.

Корзина фиксируется на 4 тросах, концы которых закрепляются с помощью специальных консолей, что крепятся на крыше. Нижние концы канатов утяжеляются специальными грузами. В случае возникновения перебоев энергоснабжения во время работы рабочие могут спустить корзину на землю с помощью ручного механизма.

Фасадные подъемники данного типа имеют грузоподъемность от 200 до 800 кг. Скорость движения люльки в вертикальном направлении – около 9,5 метров в минуту. Данные устройства позволяют подняться на высоту в 160 метров, но не более.

Фасадные подъемники применяют исключительно для осуществления наружных работ – ремонта или отделки фасадов зданий и сооружений, очистки фасадов от загрязнений, мытья оконных стекол, обслуживания билбордов и пр. Благодаря им, существенно упрощается проведение строительных, монтажных и других работ в труднодоступных местах.

Ножничные подъемники

Электрогидравлические ножничные строительные подъемники используют для проведения строительных работ на небольшой высоте. Они позволяют поднимать рабочих и грузы на высоту до 20 метров. Небольшие габариты и быстрая подготовка к работе позволяют использовать ножничные подъёмники внутри помещений. Их часто используют для отделки потолков, монтажа и ремонта инженерных сетей, для ухода за осветительными приборами, для клининговых работ, техобслуживания крупногабаритной техники, монтажа рекламы и декораций. Технические характеристики смотрите здесь https://vse-podemniki.ru/podemniki-nozhnichnyie.

Подъемник ножничного типа состоит из мобильной платформы и гидроцилиндров, которые двигают перекрестные рычаги. Такая конструкция называется «нюрнбергские ножницы». Подъемник может передвигаться с не полностью поднятой платформой. Для обеспечения большей устойчивости могут быть использованы выдвижные опоры.

Ножничные подъемники

Ножничные подъемники

Мачтовые подъемники

Cтроительные подъемники мачтового типа незаменимы при проведении строительных работ. Кроме этого, их активно используют на производственных предприятиях и в сфере обслуживания (на складах, в крупных торговых центрах и пр.). Устройства, относящиеся к этой группе, могут поднимать тяжести на высоту более 50 метров.

Важнейшей частью конструкции мачтового подъемника считается прочная мачта, что является своеобразным рельсом для грузовой платформы. Существует 2 типа таких элементов: крепящиеся на стенах и самонесущие. Движение грузовой платформы в устройствах подобного типа обеспечивается канатной системой.

Существует три разновидности мачтовых подъемников:

- одномачтовые;

- двухмачтовые;

- трехмачтовые.

Одномачтовые устройства позволяют перемещать грузы, масса которых не превышает 1000 кг. Основным преимуществом таких механизмов являются малые габариты: использовать их можно практически в любых условиях.

Cтроительные подъемники, оснащенные двумя мачтами, подходят для использования в помещениях и при проведении наружных работ на фасадах зданий. При необходимости, они могут быть оборудованы кабинами и другими вспомогательными приспособлениями. Подъемный механизм у двухмачтовых подъемников может быть размещен на одной из мачт.

Трехмачтовые устройства имеют массивную конструкцию. Поэтому их можно монтировать исключительно внутри сооружений или крепить на несущих перекрытиях фасадов. Подъемники оснащены двумя грузовыми платформами, способными передвигаться независимо друг от друга. Благодаря этому, каждый из них может с легкостью заменить собой 2 двухмачтовых механизма. Купить такие подъемники можно на сайте https://vse-podemniki.ru/.

Мачтовые подъемники

Мачтовые подъемники

Особенности использования подъемников в строительстве

Сфера применения подъемников в строительстве очень широка. Подобную технику используют при возведении и ремонте зданий и мостов, установке кабин лифтов, наружной и внутренней отделке (покраске, нанесении штукатурки и пр.). Благодаря этим устройствам, рабочие получают возможность проводить необходимые работы даже в труднодоступных зонах.

Все строительные подъемники, используемые в строительстве, имеют одинаковый принцип действия. Электрический двигатель крутит лебедку, которая поднимает или опускает грузовую платформу на определенную высоту. Многие подъемники оснащены удобными блоками управления, тормозными системами, ограничителями грузоподъемности и иным оборудованием, необходимым в работе.

Процесс изготовления

Для изготовления силовых деталей станка необходимо использовать листовой металл толщиной 10 мм. Чтобы нарисовать контуры таких деталей для их дальнейшей вырезки, можно ориентироваться на чертеж. Точно соблюдать размеры нет никакой необходимости, так как от них будут зависеть только габариты деталей, которые вы соберетесь обрабатывать на ленточном гриндере. Нарисовать контуры деталей на листе металла можно маркером, а для их вырезания использовать болгарку и электролобзик. Намного проще вырезать такие детали при помощи плазменного резака, но не у всех дома есть такое оборудование.

Основание, детали корпуса станка и двигатель перед сборкой

Чтобы основание вашего самодельного гриндера было более надежным, лучше использовать для его изготовления лист металла толщиной 12 мм. Для сборки основания гриндера можно использовать винтовые соединения, но тогда вам придется сверлить множество отверстий, которые значительно ослабят всю конструкцию. Намного проще и надежнее будет выполнить сборку основания вашего станка при помощи электросварки.

Много времени потребуют полукруглые пазы на деталях ленточного гриндера, обеспечивающих поворот платформы, на которой размещены ролики. Чтобы самому сделать такие пазы, необходимо будет повозиться с дрелью, шарошками и напильником, а также задействовать бормашинку. Можно значительно облегчить себе задачу, если доверить сделать такие пазы квалифицированному фрезеровщику.

Макет станка из пластика: благодаря поворотному узлу, гриндер может находиться как в вертикальном положении…

Для изготовления роликов вашего самодельного мини-станка лучше всего использовать титан или дюралюминий (Д16). Если же возможности найти болванки из этих материалов нет, то можно использовать и сталь, но тогда ролики необходимо максимально облегчить, выбрав металл из их внутренней части. Для изготовления роликов самодельного станка вам потребуется помощь квалифицированного токаря, только позаботьтесь о том, чтобы подготовить для него чертеж.

Самый большой ролик ленточного гриндера, который будет фиксироваться на валу электродвигателя, в любом случае необходимо будет сделать из стали, так как титановую болванку такого диаметра найти очень сложно, а дюралюминий может не выдержать значительных нагрузок. Для всего самодельного станка вам потребуется изготовить 4 ролика, размеры которых (диаметр) составляют: приводной ролик — 150 мм, натяжной — 100 мм, два маленьких — 70 мм. Если вы собираетесь сделать мини-станок, то диаметры роликов могут быть и меньше.

…так и в горизонтальном

Когда вы соберете свой самодельный станок с готовыми роликами, очень важно, чтобы они располагались строго по одной линии. В противном случае вы будете постоянно сталкиваться с соскакиванием ленты

Ширина роликов зависит от того, какого размера шлифовальную ленту вы собираетесь использовать на своем оборудовании

Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм

Ширина роликов зависит от того, какого размера шлифовальную ленту вы собираетесь использовать на своем оборудовании. Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм.

Готовые ролики вашего самодельного ленточного гриндера должны иметь гладкую поверхность, об этом необходимо сказать токарю, который будет их изготавливать. Подшипники, на которых они будут вращаться, должны быть только закрытого типа, в противном случае их быстро забьет пыль, образующаяся в процессе работы шлифовального станка. Чтобы ваше самодельное оборудование работало долго и без сбоев, необходимо выбирать для него подшипники, обладающие классом не ниже 6-го. Ролики шлифовального станка вращаются с высокой частотой, поэтому подшипники для них должны быть очень качественными.

Готовый гриндер в горизонтальном положении с дополнительным столиком

Как сделать полиспаст самостоятельно

В домашнем хозяйстве нет необходимости ежедневно поднимать тяжести, поэтому для разовых работ можно сделать подъёмное устройство своими руками. Всё, что потребуется для этого найдётся в мастерской запасливого хозяина:

- стальные шпильки с резьбой;

- подшипники;

- ролики;

- верёвка;

- крюк.

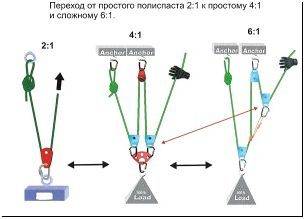

Подшипник вставляют в ролик и насаживают на шпильку. Накручивают гайку и стопорят её, чтобы не тратить зря усилий на прокручивание получившегося вала. К шпильке крепится крюк или стропы. Один конец верёвки, пропущенной через сделанный блок, закрепляют на неподвижной опоре, а за другой тянут вверх при подъёме груза. Получился простейший полиспаст кратностью 2:1.

Поскольку работать с таким механизмом неудобно следует сделать ещё один блок и, закрепив, пропустить через него верёвку. Теперь её можно будет тянуть вниз и даже соединить с лебёдкой. Кроме улучшения условий работы, это обеспечит возможность, при необходимости, фиксации груза в любом промежуточном положении.

Для полиспаста, сделанного своими руками, лучше использовать верёвку, а не стальной трос. Её преимуществом является то, что она позволяет быстро собрать или разобрать конструкцию. Выбирать следует статические виды, которые не растягиваются. Динамические типы «съедают» часть выигрыша в силе.

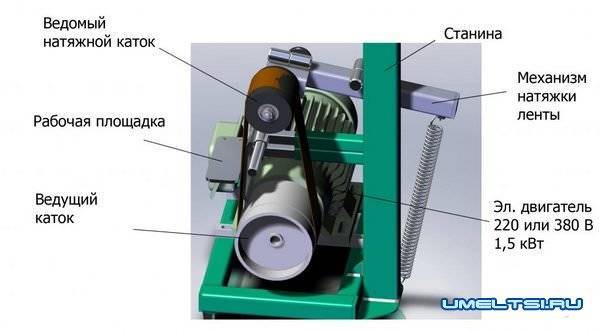

Работа и конструкция ленточного гриндера

Принцип работы гриндера несложен. Имеется группа роликов, через которые пропущена шлифовальная лента требуемой зернистости. Если привести во вращение ведущий ролик, насаженный на выходной вал электродвигателя, то автоматически начнут вращаться и остальные. Регулируя относительное расположение ведомых роликов, можно шлифовать поверхности, имеющие дефекты различной глубины. Для компенсации вероятного растяжения ленты (при её длительной эксплуатации) предусматривается механизм натяжения одного из роликов (как правило, того, который в кинематической цепи станка находится где-то между ведущим и ведомым).

В конструкцию ленточного гриндера входит столик, на котором должно закрепляется обрабатываемое изделие. Лучше, если такой столик будет иметь возможность поворачиваться вдоль одной из осей на угол до 90º: тогда возможно шлифование двух взаимно перпендикулярных плоскостей с одной установки детали. В качестве средства безопасности на раме станка есть смысл предусмотреть откидное защитное стекло из прозрачного акрила – тогда нет опасений, что чешуйка сошлифованной краски или окалины попадёт в глаз оператору. Естественно, потребуются органы управления, которые размещаются в станине или на раме станка. Переносные исполнения снабжаются прочной стойкой, на основании которой имеются крепёжные отверстия, при помощи которых гриндер можно закрепить на верстаке.

Попробуем абстрагироваться от изящества дизайна и цвета, и взглянем на конструкцию трезво. Сразу бросается в глаза визуальная неустойчивость станка: вылет консольно расположенных роликов намного больше, чем опорная поверхность под станиной. Кроме того, отсутствие столика не позволяет обрабатывать сравнительно массивные поверхности, которые длительно держать навесу просто неудобно. Увеличенная длина ленты (и сопутствующие этому механические потери на трение) становится причиной применения в приводе двигателя повышенной мощности, а, следовательно, и энергоёмкости. Узел натяжения изящен и прост в наладке, а в комплекте к станку имеются сменные шлифовальные насадки, позволяющие шлифовать даже внутренние поверхности – но стоит ли за это выкладывать более 100 тыс. руб.?

Условия для вывода формул

Упростим задачу получения формул для блоков. Будем считать блок идеальным.

Пусть для этого выполняются некоторые условия:

- считаем, блок невесомым, то есть, у него нет массы,

- считаем, что блок абсолютно жесткий, то есть, нет его деформации,

- при вращении блока трение отсутствует.

Пояснения к условиям

Эти три условия нужны для того, чтобы наши усилия затрачивались только на перемещение полезного груза, и не затрачивались на вращение блока. Груз мы прикрепляем к одному концу веревки, в то время, как тянем за другой ее конец.

Более строгим языком: условия должны выполняться, чтобы приложенная сила совершала лишь работу по перемещению полезного груза, а энергия на вращение блока не затрачивалась.

Честно говоря, в реальности ничего идеального не существует и все эти условия полностью соблюсти нельзя. Блоки изготавливают из прочных металлов, а они обладают массой. Трение можно только лишь уменьшить, но совсем избавиться от него не получится. Но, так как масса блока мала, по сравнению с поднимаемым грузом и трение значительно уменьшено, будем в этой статье считать блок идеальным.

Рассмотрим такие идеальные блоки.