Как предотвратить растрескивания стали

Растрескивание металла при затвердевании сразу после окончания сварки случаются. Однако самым частым видом разрушений такой специфики является медленное растрескивание. Поэтому в приведенной ниже информации речь идет именно об этом явлении.

Предотвращение быстрого затвердевания околошовной зоны

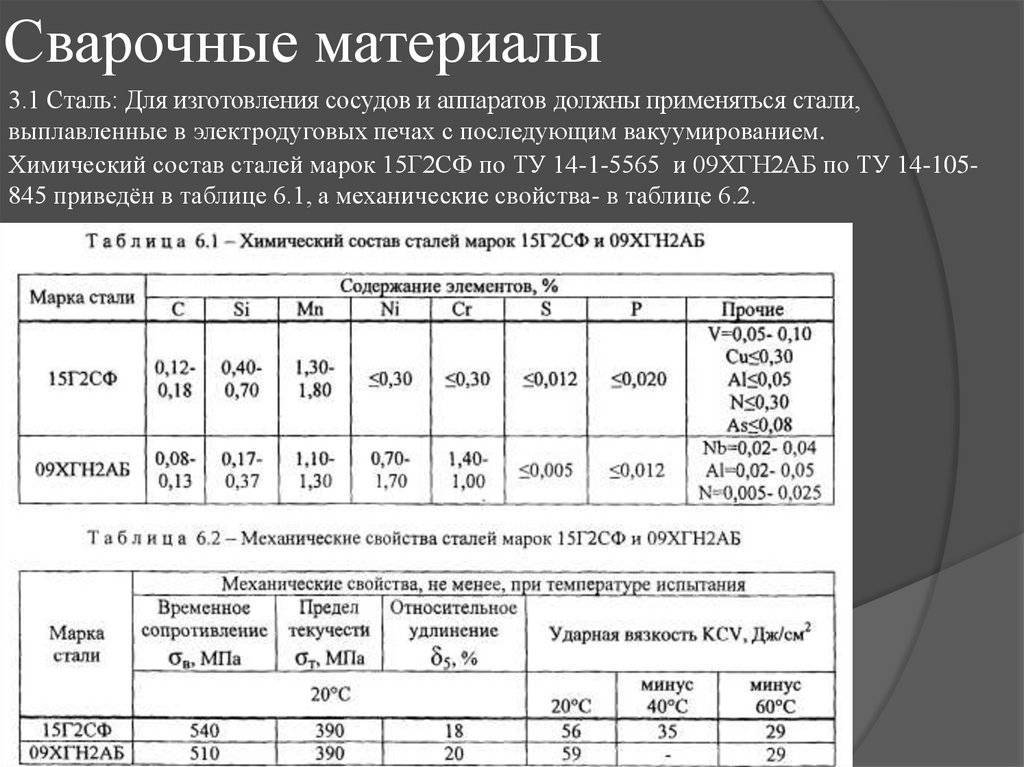

При сварке наиболее эффективный метод предотвращения замедленного растрескивания – предварительный прогрев. Это воздействие на основной металлопрокат обеспечивает возможность сокращения скорости остывания по завершении сварки, что является сдерживающим фактором для затвердевания околошовной зоны.

Снижение содержание диффузного водорода в сварочном металле

- Применение при соединении элементов конструкций низководородных электродов в процессе дуговой сварки в среде защитного газа.

- Применение сплошной проволоки при дуговой сварке в окружении защитного газа – это снижает уровень водорода в сварном шве.

- С целью удаления водорода показана немедленная теплообработка соединения при температуре 300~350℃.

Сведение напряжения к минимуму

Чтобы добиться минимизации напряжения при монтаже конструкций из металла стоит избегать сварки на участках концентрированного напряжения. Как вариант, для уменьшения концентрации напряжения может выполняться сварка в правильной последовательности.

Технология и применение

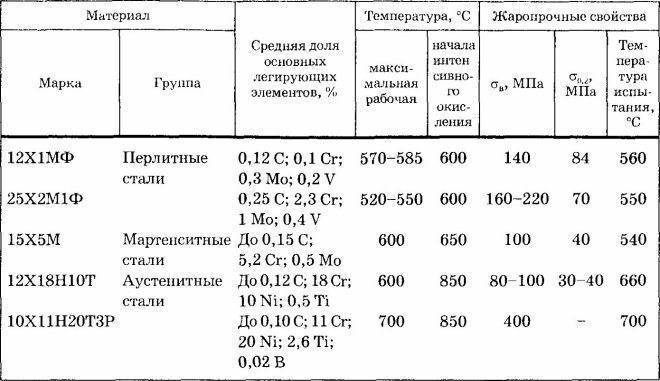

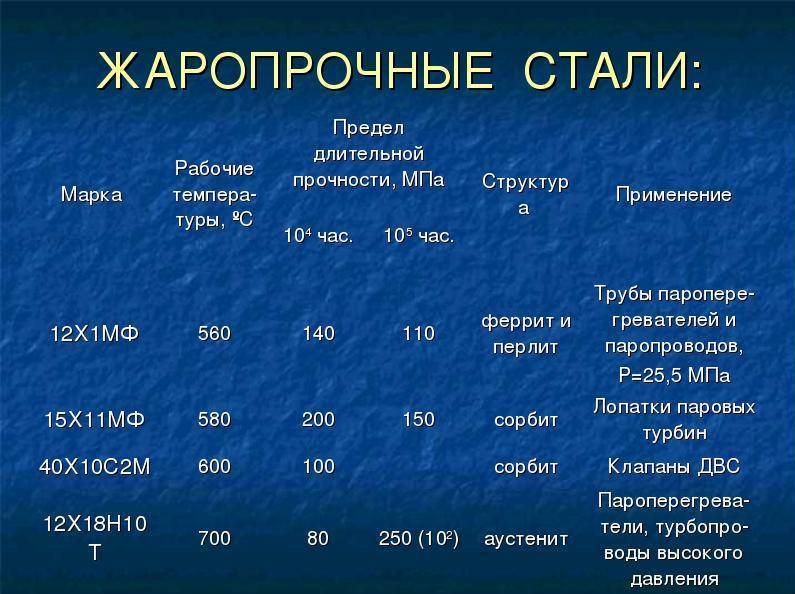

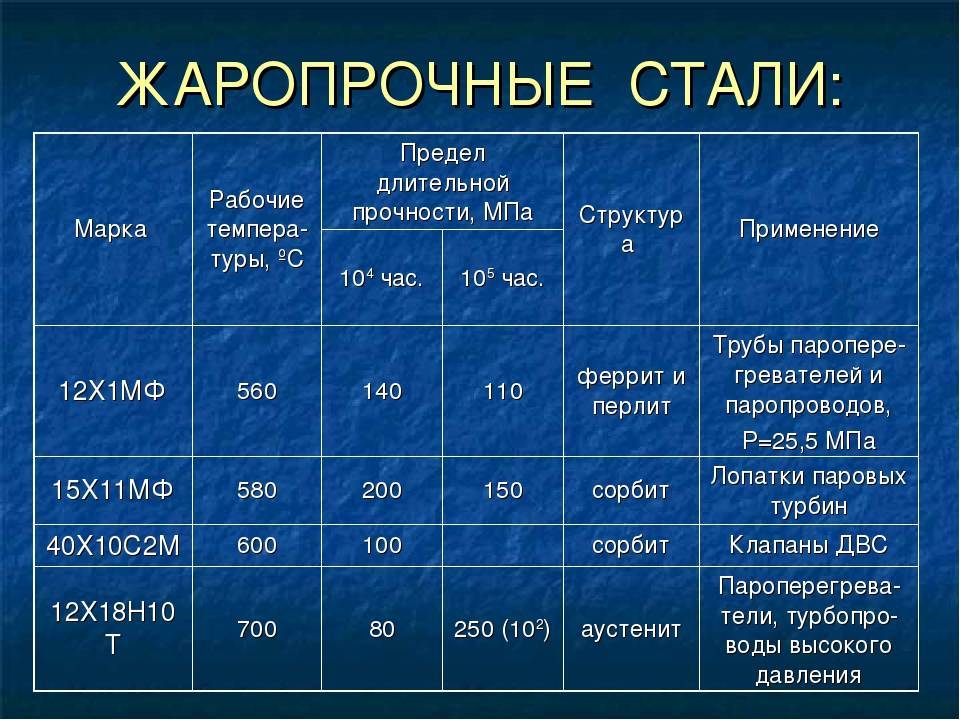

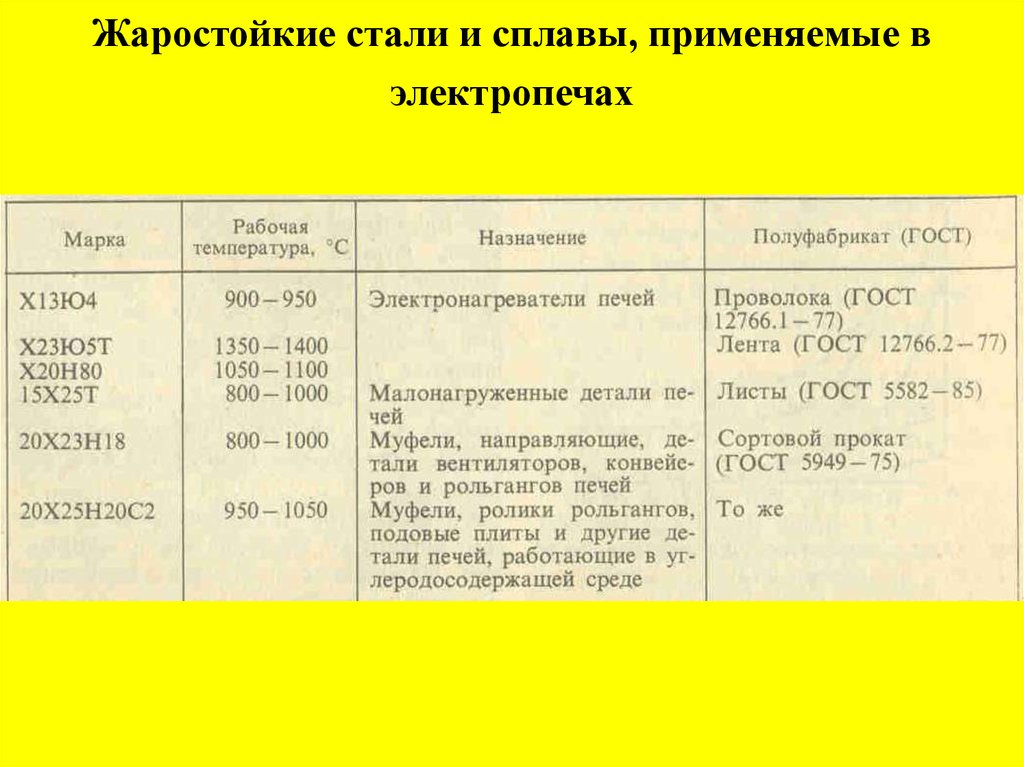

По структуре и способу получения специальные стали подразделяются на следующие: аустенитные, мартенситные, перлитные, мартенсито-ферритные. Мартенситные и аустенитные стали применяются, если температура достигает 450−700о С и по объёму плавки занимают первое место.

Аустенитные — самые жаропрочные стали, которые используются, если температура среды достигает 600о С. Основа легирования — хром и никель. Присадки Ti, Nb, Cr, Mo, W, Al.

Стали мартенситного класса предназначены для производства изделий, работающих при температуре в диапазоне 450−600о С. Повышенная жаропрочность у мартенситных сталей достигается уменьшением (до 0.10−0.15%) содержания углерода и легированием хромом 10−12%, молибденом, ниобием, вольфрамом, либо средним (0,4%) содержанием углерода и легированием кремнием (до 2−3%) и хромом (в пределах 5−10%).

Применение специальных сталей и сплавов узконаправленное и наиболее эффективно в сложных областях производства. К примеру, жаропрочные стали марки 30Х12Н7С2 и 30Х13Н7С2С нашли широкое применение в современном двигателестроении. Марки 15ХМ и 12Х12ВНМФ — в производстве котлов и сосудов под давлением. Марка стали ХН70ВМТЮ идёт на производство лопаток газовых турбин, а 08Х17Т используется при изготовлении топочных элементов печей. К жаропрочным также относится нержавеющая сталь.

Марки жаропрочных и жаростойких сталей

Стали, отличающиеся жаропрочностью и жаростойкостью, по состоянию внутренней структуры подразделяются на несколько категорий:

- аустенитные;

- мартенситные;

- перлитные;

- мартенситно-ферритные.

При этом стали, относящиеся к категории жаростойких, могут быть представлены еще двумя типами:

- ферритные;

- аустенитно-ферритные или мартенситные.

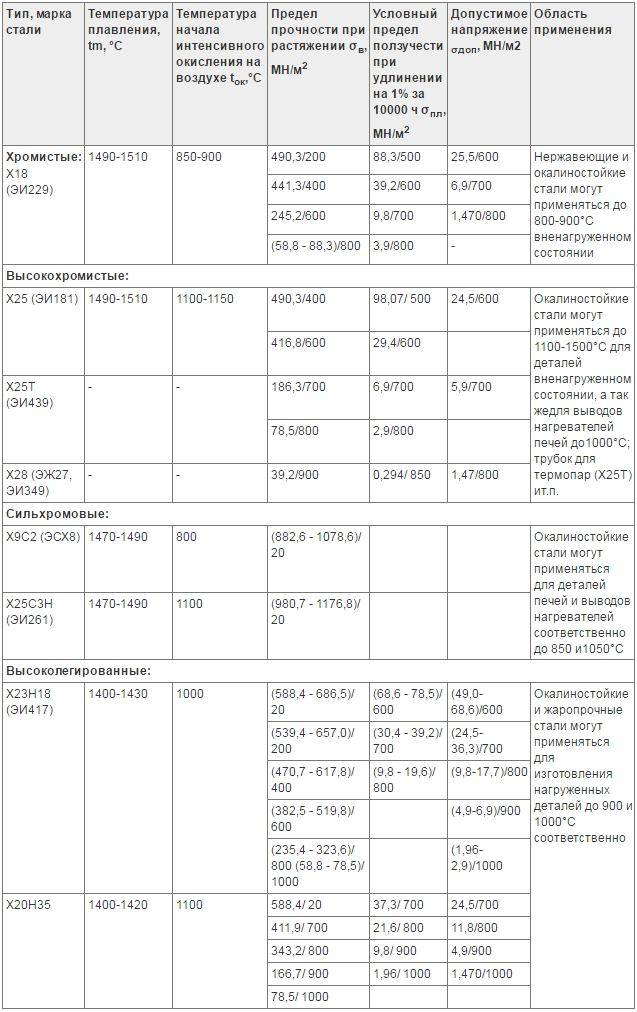

Основные свойства некоторых жароупорных сталей (нажмите для увеличения)

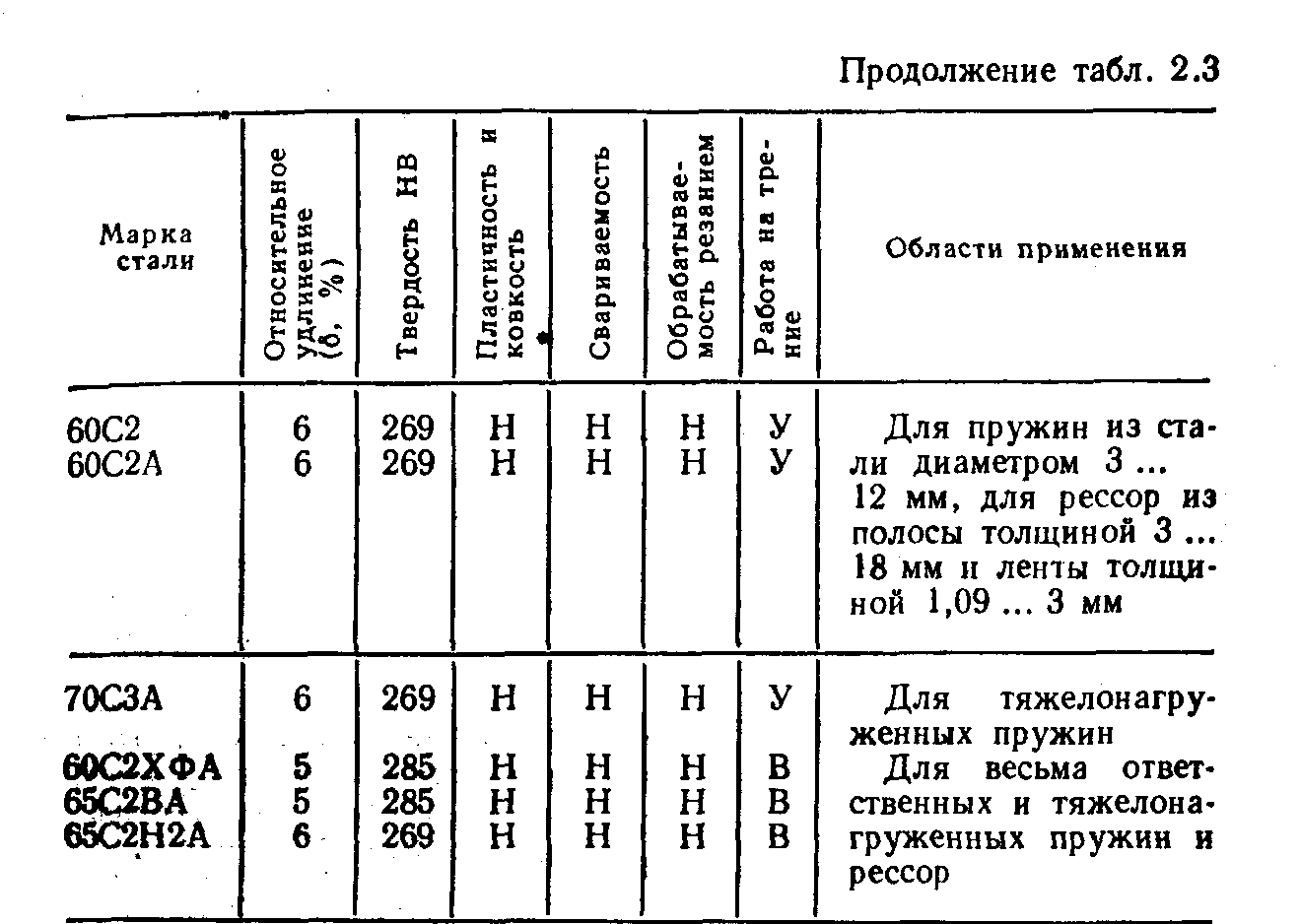

Если рассматривать стали с мартенситной внутренней структурой, то их наиболее известными марками являются:

- Х5 (из такой жаропрочной стали производят трубы, которые предполагается эксплуатировать при температурах, не превышающих 650°);

- Х5М, Х5ВФ, Х6СМ, 1Х8ВФ, 1Х12Н2ВМФ (используются для производства изделий, эксплуатируемых при 500–600° на протяжении определенного периода времени (1000–10000 часов));

- 3Х13Н7С2 и 4Х9С2 (изделия из данных марок могут успешно эксплуатироваться при 850–950°, поэтому из таких сталей производят клапаны двигателей транспортных средств);

- 1Х8ВФ (изделия из жаропрочной стали этой марки могут успешно эксплуатироваться при температурах, не превышающих 500°, на протяжении 10000 часов и даже дольше; из данного материала, в частности, производят конструктивные элементы паровых турбин).

Листовая жаропрочная сталь используется там, где требуется хорошая стойкость к высокой температуре и к агрессивной среде

Основой мартенситной структуры стали является перлит, который меняет свое состояние в том случае, если в составе материала увеличить количественное содержание хрома. Перлитными являются следующие марки жаропрочных и жаростойких сталей, относящихся к хромомолибденовым и хромокремнистым: Х6С, Х6СМ, Х7СМ, Х9С2, Х10С2М и Х13Н7С2. Чтобы получить из этих сталей материал с внутренней структурой сорбита, который отличается высокой твердостью (не менее 25 единиц по шкале HRC), их сначала закаливают при 950–1100°, а затем подвергают отпуску.

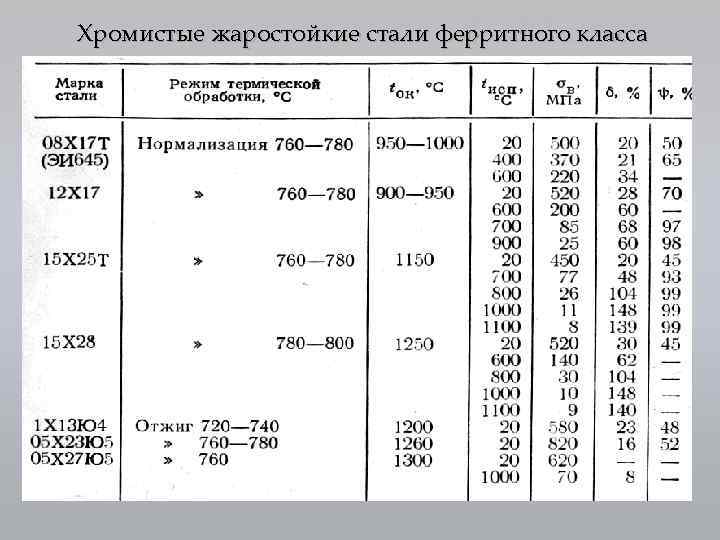

Стальные сплавы с ферритной внутренней структурой, относящиеся к категории жаростойких материалов, содержат в своем химическом составе от 25 до 33% хрома, который и определяет их характеристики. Чтобы придать таким сталям мелкозернистую структуру, изделия из них подвергают отжигу. К сталям данной категории относят марки 1Х12СЮ, Х17, 0Х17Т, Х18СЮ, Х25Т и Х28. Следует иметь в виду, что при нагревании этих сталей до 850° и выше, зерно в их внутренней структуре начинает укрупняться, что приводит к увеличению их хрупкости.

Жаропрочная нержавеющая сталь применяется при производстве тонколистового проката, бесшовных труб и различных агрегатов пищевой и химической промышленности

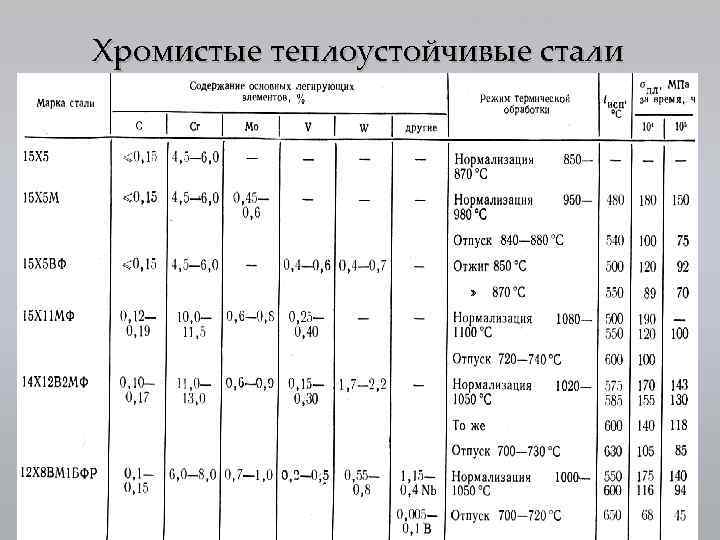

Стали, основу структуры которых составляют мартенсит и феррит, активно применяются для производства изделий различного назначения, используемых в машиностроительной отрасли. Изделия, для изготовления которых применяют такие жаропрочные сплавы, даже на протяжении достаточно длительного времени могут успешно эксплуатироваться при температуре, находящейся в пределах 600°. Наиболее распространенными марками данных жаропрочных сталей являются Х6СЮ, 1Х13, 1Х11МФ, 1Х12В2МФ, 1Х12ВНМФ, 2Х12ВМБФР. Такие жаропрочные сплавы отличаются тем, что хром в их химическом составе содержится в пределах 10–14%, а легирующими добавками, при помощи которых улучшают их химический состав, являются вольфрам, молибден и ванадий.

Это интересно: Горячая ковка — оборудование для горячей ковки своими руками

Виды изделий

Специалисты разделяют жаропрочные трубы по способу производства.

- Сварные – изготавливаются из цельного листа металла. В процессе производства он сворачивается, делается шов посредством специальной сварки. В свою очередь сварные изделия бывают прямошовными и спиралешовными.

- Бесшовные аналоги — отличаются повышенной прочностью, так как изготовлены в виде монолитной конструкции. Максимальный диаметр изделий – 1500 мм. Используются при монтаже трубопроводов повышенной термостойкости.

- Литые изделия – самая надёжная конструкция. Изготавливается на специальном оборудовании.

Виды жаропрочных труд

Классификация жаропрочных и жаростойких сплавов

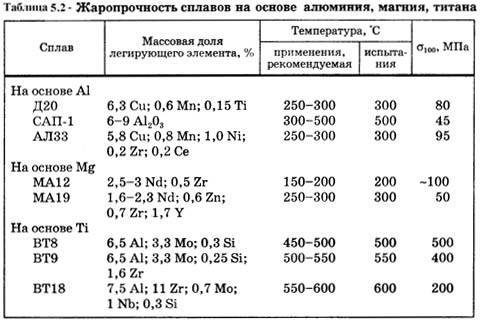

При температуре до 300 ºС используется обычная конструкционная (углеродистая) сталь – прочный и термостойкий металл. Для работы в условиях свыше 350 ºС требуется применение жаропрочных металлов. Основные виды сплавов повышенной термостойкости и термопрочности:

- Перлитные, мартенситные и аустенитные;

- кобальтовые и никелевые сплавы;

- тугоплавкие металлы.

К перлитным жаропрочным сталям относят котельные стали и сильхромы, содержащие малый процент углерода. Температура рекристаллизации материала повышается за счет легирования молибденом, хромом, ванадием. Сплавы характеризуются неплохой свариваемостью. Производство мартенситных сталей осуществляется с использованием перлитных и добавок хрома, закалки при 950–1100 ºС. Они содержат более 0,15 % углерода, 11-17 % хрома, небольшое количество никеля, вольфрама, молибдена, ванадия. Стали мартенситного класса устойчивы к воздействию коррозии в щелочных, кислотных растворах, повышенной влажности, в случае термообработки при 1050 градусах отличается высокой жаропрочностью.

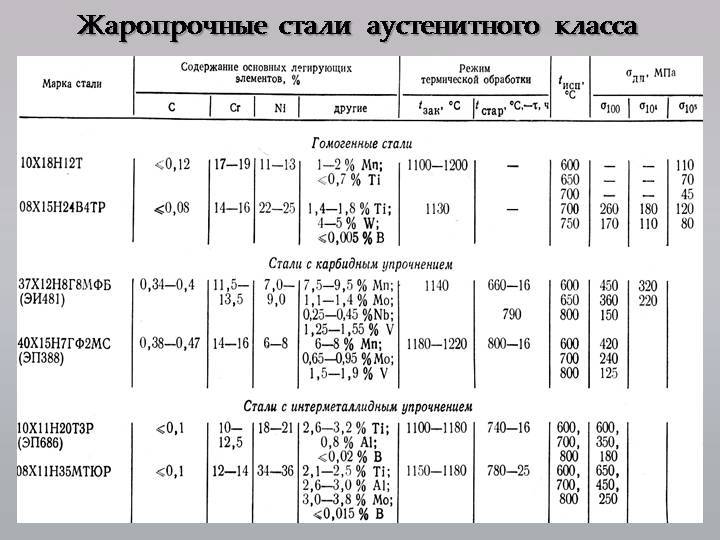

Жаропрочные аустенитные стали могут иметь гомогенную или гетерогенную структуру. В сплаве с гомогенной структурой, не упрочняемых термообработкой, содержится минимум углерода, много легирующих элементов, что обеспечивает сопротивление ползучести. Такие материалы подходят для применения при температуре до 500 °С. В гетерогенных твердых растворах, упрочняемых термообработкой, образуются карбидные, интерметаллидные, карбонитридные фазы, что обеспечивает применение жаропрочных сплавов под напряжением при температуре до 700 °С.

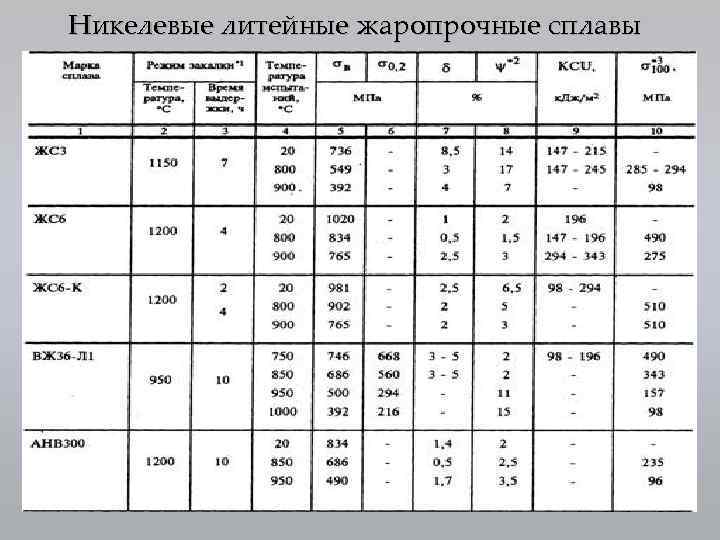

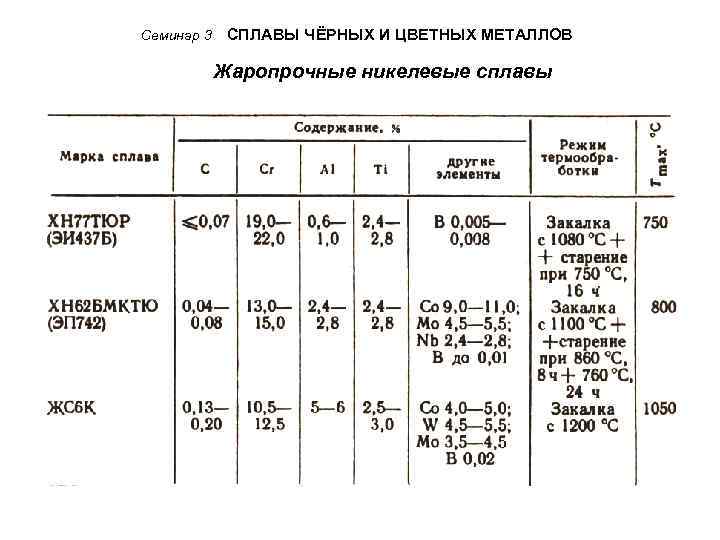

При температуре до 900 °C эксплуатируют никелевые и кобальтовые сплавы: они применяются при производстве турбин реактивных двигателей, являются лучшими жаропрочными материалами. Кобальтовые сплавы по жаропрочности немного уступают никелевым, являются более редкостным. Отличаются высокой теплопроводностью, коррозионной устойчивостью при высоких температурах, стабильностью структуры в процессе длительной работы.

Содержание никеля в никелевом сплаве составляет свыше 55 %, углерода 0,06-0,12 %. В зависимости от структуры различают гомогенные (нихромы), гетерогенные (нимоники) сплавы никеля. Нихромы, изготавливаемые на основе никеля, в качестве легирующей добавки содержат хром. Им свойственна не только жаропрочность, но и высокая жаростойкость. Нимоники состоят из 20 % хрома, 2 % титана, 1 % алюминия. Марки сплавов: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

При температурах до 1500 градусов и выше могут работать жаропрочные сплавы из тугоплавких металлов: вольфрама, ниобия, ванадия и др.

| Температура плавления тугоплавких металлов. | |

| Металл | Температура плавления, ºC |

| Вольфрам | 3410 |

| Тантал | Около 3000 |

| Ванадий | 1900 |

| Ниобий | 2415 |

| Цирконий | 1855 |

| Рений | 3180 |

| Молибден | Около 2600 |

Наиболее востребованным является молибденовый сплав. Для легирования применяются такие элементы, как титан, цирконий, ниобий. Для предотвращения коррозии выполняют силицирование изделия, в результате чего на поверхности образуется защитное покрытие. Защитный слой позволяет эксплуатировать жаропрочку при температуре 1700 градусов на протяжении 30 часов. Другие распространенные тугоплавкие сплавы: вольфрам и 30 % рения, 60 % ванадия и 40 % ниобия, сплав железа, ниобия, молибдена и циркония, тантал и 10 % вольфрама.

Классификация жаростойких металлов и сплавов

Может выполняться по степени насыщенности состава легирующими элементами. В соответствии с этим жаропрочные/жаростойкие стали могут быть низко-, средне- и высоколегированными. Однако более содержательной является классификация по микроструктуре, согласно которой различают стали следующих классов:

- Аустенитного;

- Аустенитно-ферритного;

- Мартенситного;

- Перлитного;

- Ферритного;

- Мартенситно-ферритного.

Некоторые особенности этих видов рассматриваются далее.

Аустенитный класс

Высоколегированные аустенитные стали представляют собой наиболее многочисленную группу, поскольку легче всего поддаются плавке. Содержат значительный процент хрома и никеля и не затвердевают при воздушном охлаждении. При температуре нагрева выше 1000°C характеризуются минимальным ростом зерна. Однако никаких производственных проблем не возникает, поскольку продукт остаётся прочными пластичными даже в крупнозернистом состоянии.

При нагревании в диапазоне 500…900°C аустенитные стали выделяют карбиды по границам аустенита, в результате (при постоянном наличии растягивающих напряжений в этом диапазоне температур) могут развиваться межкристаллические трещины. При определенных составах аустенитные стали могут становиться хрупкими из-за образования сигма-фазы. Хорошо поддаются сварке.

Аустенитно-ферритный класс

Такие стали часто называют дуплексными. Каждая из марок производится на основе железа и легируется не менее 10,5% хрома, что придает металлу высокую коррозионную стойкость.

Любой дуплексный нержавеющий сплав представляет собой комбинацию аустенита и феррита, поэтому он характеризуется смешанными физико-механическими характеристиками этих двух марок. Степень легирования – средняя. На профильном рынке доля дуплексных сталей невелика, и не превышает 2…3 %.

Мартенситный класс

Главная особенность мартенситных марок – чрезвычайно высокая твёрдость и прочность при комнатных температурах. Марки с дисперсионным твердением обладают хорошей формуемостью при комнатной температуре и могут достигать (после термообработки) прочности 1800 МПа, при сохранении должной коррозионной стойкости.

Стали мартенситного класса применяются при изготовлении высоконагруженных узлов и деталей, однако их выплавка затруднена, поскольку после прокатки обязательно требуется отжиг.

В составе присутствует преимущественно хром, а прочие легирующие добавки – никель, хром, молибден или ванадий, имеются в весьма ограниченном количестве.

Ферритный класс

Жаропрочные стали ферритного класса немагнитны. Удовлетворительно работают при эксплуатационных температурах до 850…950С. При превышении этого диапазона механическая прочность заметно снижается.

Стали данного класса характеризуются повышенной обрабатываемостью, поскольку пластичны, и имеют высокую ударную вязкость, сохраняющуюся при повышенных температурах.

Основной легирующий элемент – хром, имеется также небольшое количество титана, никеля и алюминия.

Мартенситно-ферритный класс

Наряду с мартенситом содержат некоторое количество зёрен феррита. По показателям жаропрочности (до 600С) занимают промежуточное положение между сталями мартенситного и ферритного классов. Из легирующих добавок в химическом составе отмечается до 10…13 % хрома, остальное – железо, ванадий, вольфрам, ниобий, молибден и никель.

СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

ПОРИСТЫЕ МАТЕРИАЛЫ НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ (Третьяков А. Ф.)

39.1. Классификация пористых материалов Пористые материалы (ПМ) на металлической основе применяются в качестве фильтроэлемеитов, смесителей, газовых линз, глушителей шума и др ПМ классифицируются по назначению, химическому составу и типу структурообразующих …

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ (Чернышова Т. А.)

38.1. Классификация Композиционные материалы — это материалы, армированные наполнителями, определенным образом расположенными в матрице Наполнителями чаще всего являются вещества с высокой энергией межатомных связей, высокопрочные и высокомодульиые, однако в сочетании …

Пищевая нержавейка по ГОСТ

Официального понятия как пищевая или техническая нержавейка не существует. Так называют любую марку, которая подходит для изготовления посуды. Требования к изделиям, предназначенных для контакта с продуктами, изложены в ГОСТ 27002-86.

В перечень возможных сплавов входят марки с количеством углерода не менее 12 %, хрома не менее 13 %, возможно наличие никеля в количестве 5-13 %, а также молибдена около 2 %.

На их выбор влияют следующие критерии:

- будет ли использоваться посуда для тепловой обработки;

- насколько длительным предполагается контакт.

Также не существует сплавов, которые используются только для изготовления посуды, столовых приборов и т. д. Из одной и той же марки могут изготавливать и посуду, и трубы и инструменты. При этом и окончательная термомеханическая обработка может применяться одинаковая.

Предпочтительно из нержавейки 12Х13 делают посуду, не контактирующую длительное время с продуктами, не подвергающуюся ударам и нагреву.

Марки стали для пищевой принадлежности

Классификация марок проводится по сериям, которые указывают на внутреннюю структуру после окончательной термомеханической обработки изделия.

Существует 3 серии, которые и определяют свойства нержавейки:

400 серия

— мартенситно–ферритная нержавейка. Их отличает высокая технологичность, т. е. хорошая обрабатываемость давлением (прокат, штампование), свариваемость. Эти марки содержат 8-40 % (в среднем 12 %) углерода, а основной и единственный легирующий элемент это хром, содержаться в количестве 13 % (не менее).

Нержавейка с содержанием хрома 13-17 % имеет ряд недостатков: они относятся к слабо ржавеющим, так как при длительном контакте с водой или слабо агрессивными кислотами на поверхности может появляться точечная коррозия.

Всю эту серию нельзя использовать для изделий, подвергающихся низким температурам (ниже -40 ºС) и ударным нагрузкам.

Ценовая доступность и высокая обрабатываемость делают эти марки востребованными для изготовления технических деталей, элементов конструкций, трубопроводов. Не составляют исключение и столовые приборы (вилки, ложки), подставок, блюд, подсвечников.

| Российская классификация | Европейский аналог |

| 08Х13 | AISI 409 |

| 12Х13 | AISI 410 |

| 20X13, 40X13 | AISI 420 |

12X17AISI 430 — используется для изготовления посуды, столовых приборов и пр. ограниченно используемых для контакта с пищей и не предназначенных для тепловой обработки.

300 серия

— аустенитнаяе, аустенитно–ферритная и аустенитно–мартенситная нержавейка. Все марки этой серии обладают повышенной коррозионной стойкостью при температурах до 600 ºС (при добавлении легирующих элементов температурная граница повышается до 800-1100 ºС), прочностью.

В качестве второго легируемого элемента присаживается никель в количестве 5-13 %, который и способствует получению аустенитной структуры, а для увеличения прочности добавляют до 2 % молибдена и/или 1 % титана.

Серию начинает универсальная нержавейка, которая известна во всех сферах человеческой деятельности:

08Х18Н10 — хромоникелевая. Наиболее часто, используемая сталь в пищевой промышленности.

Из-за полной инертности к воде и слабо агрессивным кислотам получила название «пищевая», если в этом сплавке увеличить содержание углерода до 12 %, то название будет звучать, как «сталь медицинская».

Интенсивно используется в химической, медицинской отраслях.

10Х17Н13М2 — хромоникель-молибденовый сплав.

Присадка 2% молибдена делает его прочным и износостойким. Его так же используют для изделий, контактирующих с пищей, но уже при высоких температурах и давлении. Это могут быть паровые котлы, системы труб для транспортировки жидких сред. Для промышленности из этого сплава делают газовые турбины.

10Х17Н13М2Т — предыдущий сплав с добавлением титана.

Титан увеличивает рабочую температуру до 800-1100 ºС и возможность работать в агрессивных средах с хлором. Используется в ответственных системах для изготовления бесшовных труб, а также запорной и соединительной арматур к ним.

| Российская классификация | Европейский аналог |

| 10Х17Н13М2 | AISI 316 |

| 10Х17Н13М2T | AISI 316 T |

| 12-08Х1810Т | AISI 321 |

200 серия

— с преобладанием только структуры аустенита. По свойствам она похожа на обе предыдущие серии, но по стоимости гораздо дешевле 300 серии.

12Х15Г9НД — в этой марке (она пока единственная) никель и молибден заменен двумя элементами, сбалансированными по отношению друг к другу: марганцем и медью. Высокая технологичность и низкая стоимость (относительно хромоникелевых марок) выгодно выделяет эту серию.

| Российская классификация | Европейский аналог |

| 12Х15Г9НД | AISI 201 |

Маркировка нержавеющей стали

В России легирующие сплавы производятся в соответствии ГОСТ 5632-2014. Маркировка — сочетание цифр и буквенного обозначения. Число, стоящее в начале, говорит о содержании углерода в сплаве. Цифры, расположенные после букв, указывают среднюю массовую долю легирующего элемента, который указывается в виде букв русского алфавита.

Состав зарубежных марок нормируется стандартами, существующими в стране производителя. В Российской Федерации популярны стали AISI, получившие название от американского научно-исследовательского института «The American Iron and Steel Institute». Первая цифра указывает на тип сплава, две последующих говорят о порядковом номере во всей группе данного класса. Сниженное количество углерода в системе AISI обозначается дополнительной буквой L.

Таблица соответствия популярных зарубежных марок с российскими аналогами

| Марка стали | ГОСТ 5632-2014 | AISI |

| Ферритная | 08Х13; 12Х13; 12Х17 | 409; 410; 430 |

| Аустенитная | 12Х18Н10Т; 08Х18Н10; 08Х17Н13М2 | 321; 304; 316 |

| Мартенситная | 20Х13; 30Х13; 40 Х13 | 420 |

Процесс покупки

- 1. Заказ Отправьте заявку, либо продиктуйте нужные позиции менеджеру по телефону. На крупные заказы предоставляем скидки от прайсовой цены.

Работаем более чем с 13 заводами, можем найти и поставить редкие позиции «под заказ».

- 2. Оплата Менеджер заполнит договор и проконсультирует по всем вопросам.

Пришлите платежное поручение с отметкой банка для более оперативной отгрузки.

- 3. Доставка и самовывоз Согласуйте с менеджером дату и время доставки, пришлите схему проезда и контакты принимающего лица.

В случае самовывоза — отправьте вашему менеджеру данные на автотранспорт.

- 4. Приёмка и разгрузка Разгрузка производится силами покупателя, однако, в случае отсутствия специальной техники поможем реализовать разгрузку металла.

Пожалуйста, обеспечьте беспрепятственный заезд автотранспорта на место разгрузки.

Возьмите у водителя-экспедитора отгрузочные документы: товарная накладная, счет-фактура, акт выполненных работ, сертификаты качества на металл.

Жаропрочность и жаростойкость металла

Жаростойкость, которой обладают стали и другие металлические сплавы отдельной категории, имеет еще одно название – «окалиностойкость». Это свойство, которым отдельные металлы наделяют в процессе производства, заключается в их способности длительное время в условиях повышенных температур активно противостоять такому негативному явлению, как газовая коррозия. В отличие от жаростойких, жаропрочные стали и металлы другого типа обладают способностью не разрушаться и не деформироваться под длительным воздействием высоких температур.

Металлы, которые отличаются жаростойкостью, применяют преимущественно для изготовления ненагруженных конструкций, эксплуатируемых в условиях постоянного воздействия на них газовой окислительной среды и температуры, не превышающей 550°. К таким конструкциям, в частности, относятся элементы нагревательных печей.

Сплавы, выполненные на основе железа, даже если их отличает жаростойкость, при таких условиях эксплуатации и при воздействии температуры, превышающей 550°, начинают активно окисляться, что приводит к появлению на их поверхности пленки, состоящей из оксида железа. Формирующееся на поверхности такого металла химическое соединение железа и кислорода – это, по сути, окалина хрупкого типа. Ее характеризует элементарная кристаллическая решетка, содержащая недостаточное количество атомов второго вещества.

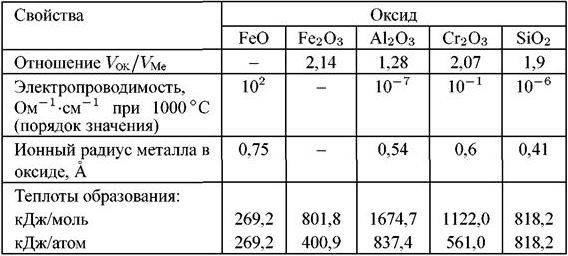

Свойства оксидов элементов, увеличивающих жаростойкость железа

Чтобы улучшить такое свойство стали, как жаростойкость, в ее химический состав вводят хром, алюминий и кремний. Соединяясь с кислородом, эти элементы способствуют формированию в структуре металла плотных и надежных кристаллических структур, что и улучшает его способность безболезненно переносить воздействие повышенных температур.

Лучшую жаростойкость демонстрируют стали, легирование которых выполнено на основе такого металла, как хром. К наиболее известным маркам таких сталей, которые называют сильхромами, относятся:

- 08Х17Т;

- 15Х25Т;

- 15Х6СЮ;

- 36Х18Н25С2.

Химический состав жаропрочных сталей марок 13Х11Н2В2МФ, 15Х11МФ, 20Х13, 20Х12ВНМФ

Что характерно, жаростойкость стали повышается с увеличением в ее химическом составе количества хрома. Используя данный металл в качестве легирующего элемента, можно создавать марки сталей, изделия из которых не будут утрачивать своих первоначальных характеристик даже при длительном воздействии на них температуры, превышающей 1000 градусов.

Свойства жаростойких и жаропрочных сплавов

Для повышения жаростойкости используются легирующие добавки, которые также улучшают прочность металлов. Благодаря легированию на поверхности сплавов образуется защитная пленка, снижающая скорость окисления изделий. Основные легирующие элементы: никель, хром, алюминий, кремний. В процессе нагрева образуются защитные оксидные пленки (Cr,Fe)2O3, (Al,Fe)2О. При содержании 5–8 % хрома жаростойкость стали увеличивается до 700–750 градусов по Цельсию, 17 % хрома – до 1000 градусов, при 25 % хрома – до 1100 градусов.

Жаропрочные марки металлов – сплавы на основе железа, никеля, титана, кобальта, упрочненные выделениями избыточных фаз (карбидов, карбонитридов и др.). Жаропрочностью обладают хромоникелевые и хромоникелевомарганцевые стали. Под воздействием высоких температур они не склонны к ползучести (медленная деформация при наличии постоянных нагрузок). Температура плавления жаропрочной стали составляет 1400-1500 °С.

Применение жаропрочных сталей

Область применения рассматриваемого типа сплавов весьма большая. Жаропрочные стали и сплавы предназначены для применения при условии воздействия высокой температуры или агрессивной окружающей среды. Жаропрочные стали применяют для изготовления:

- Корпусных деталей, которые будут подвержены нагреву.

- Деталей конструкции двигателей внутреннего сгорания.

- Деталей и элементов, которые могут контактировать с различной агрессивной средой: жидкость, химикаты и так далее.

Нагрев становится причиной изменения кристаллической решетки, за счет чего из состав выделяется углерод. Обезуглероживание становится причиной потери прочности и твердости поверхности. При изготовлении деталей паровых двигателей или современных двигателей внутреннего сгорания применение обычной стали приведет к ее расширению, за счет чего линейные размеры изменяться. Критическое изменение линейных размеров становится причиной, по которой конструкция перестает правильно работать.

Усложнение процесса производства рассматриваемого сплава становится причиной существенного повышения его стоимости. Однако в большинстве случаев снизить стоимость конструкций нельзя по причине того, что обычные стали будут быстро изнашиваться.

Деталь из жаропрочной стали

Примером применения жаропрочных сталей можно назвать нижеприведенную информацию:

- Турбины работают в сложных эксплуатационных условиях. Для ее изготовления часто используется легированный сплав на основе хрома ХН35ВТР. Подобный материал может выдерживать постоянную нагрузку и вибрацию, а также воздействие жара без изменения своих линейных размеров.

- При изготовлении газовых конструкций могут применять ХН35ВМТЮ. Сгорание газа приводит к нагреву рабочей среды до довольно высокой температуры.

- Компрессоры, которые работают с нагреваемой средой, имеют в качестве подвижного элемента конструкции диски и лопатки. Для повышения КПД подобной конструкции при их изготовлении используется листовой металл небольшой толщины, что существенно снижает устойчивость к воздействию рабочей среды. Именно поэтому при их изготовлении применяется легированный сплав ХН35ВТЮ.

- Роторы турбин также могут быть подвержены воздействию жара. При их изготовлении чаще всего применяют ХН35ВТ.

Важной особенностью рассматриваемых сплавов можно назвать сложность проведения сварочных работ. Жаропрочным сталям характерен процесс разрушения холодного шва

Для решения подобной проблемы применяется современная технология сваривания, которая имеет следующие особенности:

Для решения подобной проблемы применяется современная технология сваривания, которая имеет следующие особенности:

- Для устранения рассматриваемого недостатка проводится общий или локальный нагрев поверхности, что повышает ее пластичность. Данная процедура также проводится для минимизации разницы между температурой на периферии и в точке сварки, что позволяет существенно снизить показатель напряжения.

- После выполнения сварочных работ зачастую проводится отпуск готового изделия на протяжении нескольких часов и при температуре до 2000°С.

За счет отпуска проводится удаление основной части растворенного в структуре водорода, а остаточный аустенит преобразуется в мартенсит.

Сегодня насчитывается несколько десятков разновидностей жаропрочных сталей, все они обладают своими определенными особенностями. Кроме этого отметим, что довольно часто они обладают также коррозионной стойкостью, так как в состав добавляется большое количество хрома. Коррозионная стойкость ко всему прочему существенно повышает срок эксплуатации изделия. Однако сложности, возникающие при легировании и последующем термической обработке существенно повышают стоимость изделий. Кроме этого, жаропрочные сплавы могут иметь самое различное количество легирующих элементов, которые могут придавать материалу и другие особые эксплуатационные качества, к примеру, повышение электропроводности.

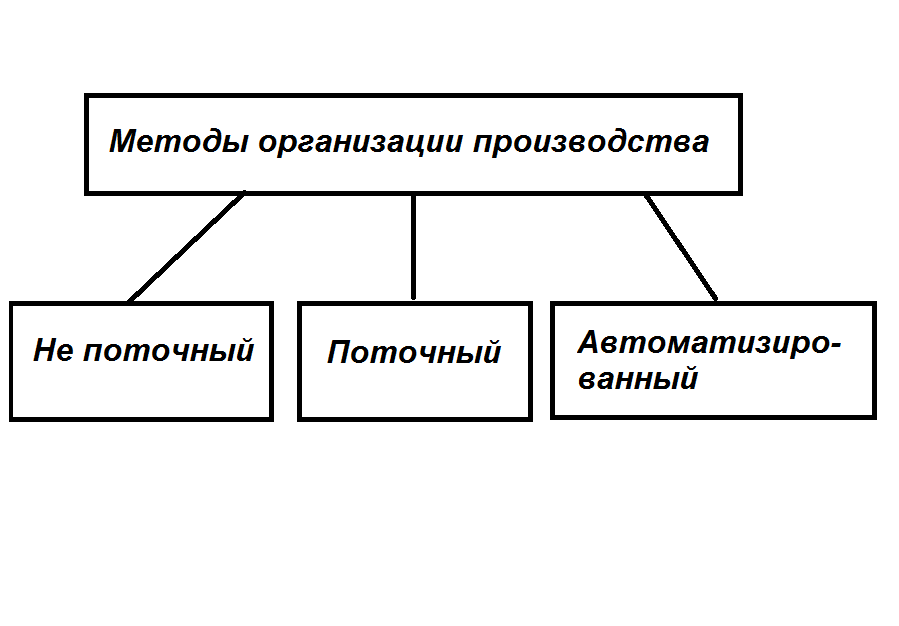

Классификация сплавов

Первый параметр классификации сплавов — это жаропрочность, то есть способность материала выдерживать механические деформации при высоких температурах, без деформации.

Во-вторых, это жаростойкость (окалиностойкость). Способность материала противостоять газовой коррозии при высоких температурах. При описании процессов до шестисот градусов Цельсия используется термин «теплоустойчивость».

Одной из основных характеристик является предел ползучести. Это напряжение, при котором деформация материала за определённый период достигает заданной величины. Время деформации является сроком службы детали или конструкции.

Одной из основных характеристик является предел ползучести. Это напряжение, при котором деформация материала за определённый период достигает заданной величины. Время деформации является сроком службы детали или конструкции.

Для каждого материала установлена максимальная величина пластической деформации. К примеру, у лопаток паровых турбин эти деформации должны быть не больше 1% за 10 лет. Лопатки газовых турбин — не больше 1−2% за 500 часов. Трубы паровых котлов, работающих под давлением не должны деформироваться больше чем на 1% за 100 000 часов работы.

По способу получения материала жаропрочные марки классифицируют следующим образом.

- Хромистые стали мартенситного класса: Х5, Х5М, Х5ВФ, 1Х8ВФ, 4Х8С2,1Х12Н2ВМФ.

- Хромистые стали мартенситно-ферритного класса: Х6СЮ, 1Х11МФ, 1Х12ВНМФ, 15Х12ВМФ, 18Х11МФБ, 1Х12В2МФ.

- Хромистые стали ферритного класса:1х12СЮ, 0Х13, Х14, Х17, Х18СЮ, Х25Е, Х28.

- Стали аустенито-мартенситного и аустенито-ферритного класса: 2Х13Н4Г9, Х15Н9Ю, Х17Н7Ю, 2Х17Н2, 0Х20Н14С2, Х20Н14С2.

- Стали аустенитного класса: 0Х18Н10, 0Х18Н11, 1Х18Н9, 0Х18Н12Т, 1Х18Н12Т.

Маркировка сталей разнится по ГОСТам и техническим условиям. В вышеприведённом списке применяется классификация ГОСТ 5632–61 , в которой легко проследить наличие легирующего элемента по буквам. Х — хром, В — ванадий, М — молибден. Например, шифр 09Г2С означает, что в сплаве присутствует 0,09% углерода, 2% марганца и кремний, которого меньше 1%. Цифра впереди показывает содержание углерода (без цифры — до одного процента). Цифра после буквы показывает содержание определённого легирующего элемента в процентах. При содержании какого-либо элемента менее одного процента цифры не ставятся.

По ГОСТ 5632–61 сплавы классифицируются следющим образом:

- Стали аустенитного класса с высоким содержание хрома: ЭИ813 (1Х25Н25ТР), ЭИ835, ЭИ417.

- Стали с карбидным уплотнением: ЭИ69, ЭИ481, ЭИ590, ЭИ388, ЭИ572.

- Стали сложнолегированные повышенной жаропрочности аустенитного класса: ЭИ694Р, ЭИ695, ЭП17, ЭИ726, ЭИ680, ЭП184.

- Стали с интерметаллидным упрочнением аустенитного класса: ЭИ696, ЭП33, ЭИ786, ЭИ 612, ЭИ787, ЭП192, ЭП105, ЭП284.

За рубежом применяется своя классификация материалов. Например, AISI 309, AISI 310S.

Никелевые сплавы

Жаропрочные стали могут быть изготовлены из никеля с содержанием его в соотношении 55%. Также возможно применение никеля с железом (65%). Такой состав повышает жаропрочность и делает сплав более прочным. В качестве легирующего компонента выступает хром, который находится в соотношении не более 23%.

Наиболее популярны марки жаропрочной стали на основе никеля:

- ХН78Т.

- ХН60В.

- ХН78МТЮ.

- ХН67ВМТЮ.

- ХН77ТЮ.

- ХН70.

- ХН70МВТЮБ.

Находящиеся в составе жаропрочной стали на основе никеля примеси алюминия и хрома образуют оксидную пленку, которая служит защитой от внешнего воздействия Источник u-metall.ru

Некоторые виды марок используются для конкретных изделий:

- ХН35ВМТ, ХН35ВТ – роторы в качестве турбинного оборудования;

- ХН5ВМТЮ – детали газовых коммуникаций;

- ХН35ВТЮ – составные детали для компрессоров, например, диски;

- ХН5ВТР – некоторые детали конструкции турбины.

Жаропрочные марки стальных сплавов способы работать при повышенных температурах. В зависимости от состава сплава зависят их эксплуатационные характеристики. Легирующие компоненты придают прочность металлу, предел которой зависит от типа дополнительного вещества. В совокупности все показатели влияют на сферу применения изделий из жаропрочной стали. Некоторые марки используются только лишь в промышленных целях, а другие подходят для бытового применения.