Предназначение карданной передачи

Карданная передача – так называется вал, состоящий из нескольких частей, вращающихся относительно друг друга. Подобное вращение обеспечивается за счет специализированного элемента, который называется крестовиной. Задача кардана заключается в передаче вращения от силового агрегата на задний редуктор. Крутящий момент с редуктора, через полуоси, перенаправляется на колеса. Конструкция у карданов на всех транспортных средствах идентичная, разница заключается только в габаритах, а также в формах отдельных элементов. В состав описываемого механизма входят следующие комплектующие:

- крестовина;

- пара валов – основной и промежуточный;

- опорный подшипник;

- муфта эластичного типа;

- соединение шлицевого типа.

Как и где делать ремонт?

Не следует обслуживаться в сервисах, расположенных в гаражных кооперативах. Прежде всего, здесь не дадут гарантию на выполненные работы. Часто на таких станциях «мастера» снимают оригинальные запчасти, а на их место ставят поддельные. Как итог – через небольшой пробег выходят из строя другие механизмы.

Ремонт шлицевого соединения – это сложная процедура, которую делать необходимо исключительно в дилерском сервисе. Для этого стоит пользоваться только лучшим оборудованием, которое имеется именно на дилерской станции. Да, обслуживание в дилерском сервисе предполагает наличие денег у клиента. Но каждая вложенная копейка себя оправдает, потому что все делается качественно. На сделанный ремонт предоставляется гарантия. В случае если шлицы срываются или «слизываются» во время обкатки, сервис на себя берет все обязательства по устранению неисправности.

Шлицевое соединение, как правило, бывает двух типов: неподвижное и подвижное. В первом случае эта часть служит для возможности его разборки при замене подвесного подшипника и крестовины на новые. При этом сам ремонт шлицевого соединения карданного вала может ограничиться заменой лишь одной части. Во втором варианте назначением выступает динамическое изменение длины кардана при эксплуатации техники. При этом одна из деталей, часто имеет полимерное покрытие и узел является прецизионной парой и тогда ремонт шлицевого соединения кардана осуществляется заменой узла в сборе.

Возможные неисправности и их признаки:

- посторонние шумы, стуки во время движения;

- вибрация и рывки в кардане;

- биение руля при включенном полном приводе;

- люфт рулевого колеса.

Перед демонтажем рекомендуем произвести просмотр всей передачи в целом, как передней, так и задней во избежание действий, которые не требуются.

Замена и ремонт

Оговоримся, что под термином «ремонт шлицов карданного вала в Коломне» речь пойдет о замене этого узла, либо одной из его частей. Если где-либо на форуме вы встретите восстановление и ремонт шлицов кардана наплавкой с дальнейшей фрезеровкой на оборудовании, то такой вариант может быть применен для неподвижных узлов, либо подвижных с низкой частотой вращения, даже не требующих балансировки. Как правило, это находит применение в отношении промышленных, редких и несоразмерно стоящих карданных валов, для ам УАЗ это не будет столь актуально.

| Тип соединения | Легковые, малотоннажный и коммерческий транспорт | Средне- и крупнотоннажный транспорт, спецтехника | Карьерная техника, крупные промышленные валы |

| Подвижное(руб/шт.) | 2700 | 3300 — 3500 | 3900 — 5700 |

| Неподвижное (руб/шт.) | 1400 — 2200 | 1600 — 3000 | 2200 — 4800 |

Доступная цена, кратчайшие сроки изготовления, запчасти в наличии, равно как и квалифицированный штат специалистов, трудящихся на современном оборудовании. Предоставляем полугодовую гарантию. Вот, что привлекает к нам не только организации, автосервисы и автолюбителей г. Коломна, но и других городов: Рязань, Москва и Московская область.

Звоните, мы подберем наиболее подходящий вариант для каждого конкретного случая!

Нарезка шлицов дома

Выполнить нарезание пазов на валу дома трудно, так как такой тех. процесс просит применения станков очень точно. Но все таки в сети нередко встречается вопрос как порезать шлицы угловой шлифмашиной на валу или сорвана шляпка болтов. Подобные операции полностью по силам сделать своими руками с применением минимума инструмента и способностей. В том случае, когда потребуется нарезка шлицов на полуоси автомобиля, следует укрепить изделие в тисках, наметить места будущих пазов и произвести нарезку при помощи угловой шлифмашинки. Регенерация шлицевого соединения привода аналогичным способом не рекомендуется, из-за причины появления люфта между сопряженными деталями. Однако если нет иного варианта осуществить ремонт, нужно держать угловую шлифмашину в неподвижном состоянии, чтобы не повредить пазы.

Нередко встречается вопрос как выполнить длинный шлицевой вал. Сначала следует выбрать вал с уже имеющимся шлицевым соединением и заготовку, на котором будет делаться резка пазов. После нужно наварить торец одного вала к иному. Получившуюся заготовку прикрепляют в патроне фрезерного, долбежного, строгального или протяжного станков и делают нарезку.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Это интересно: Паяльник своими руками — как сделать в домашних условиях, схема

Признаки и виды неисправностей

Чтобы устранить проблему, ее прежде всего необходимо выявить. Шлицевое соединение служит вполне солидный срок (в среднем 30-50 тысяч километров), долго не вызывая беспокойств, но ни одна деталь не вечна, и следует провести диагностику, если:

- во время движения слышатся лишние шумы, стуки, неприятные звуки;

- присутствуют рывки, вибрации в кардане;

- при включенном полном приводе присутствует биение руля;

- увеличился люфт рулевого колеса.

Изношенные шлицы раньше или позже полностью выведут из строя карданную передачу, что может привести к неблагоприятным последствиям и даже аварии. Чтобы избежать этого, необходимо вовремя получить качественный ремонт шлицевой кардана.

Проблемы со шлицевыми соединениями могут возникнуть следующие:

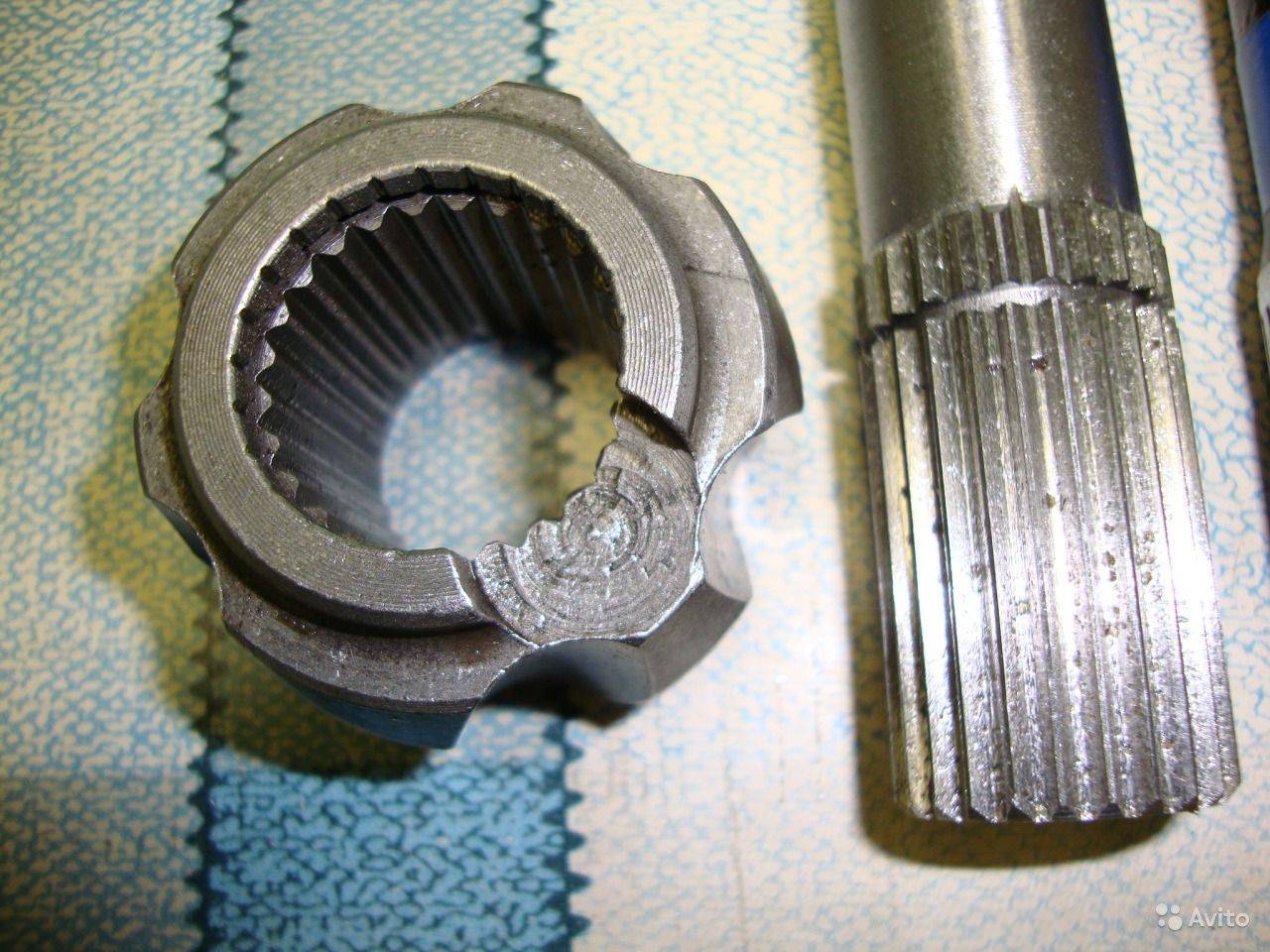

- износ шлицев на валах;

- смятие запчастей;

- возникновение острых краев, наличие иных дефектов: забоин, заусеницев;

- износ шлицев во втулке;

- поломка отдельных зубьев.

ВНИМАНИЕ! Износ ускоряется действием сверхдопустимых крутящих моментов, динамических нагрузок, контакта ступицы с валом.

После того как были обнаружены неполадки, затягивать с их устранением не стоит и доверить эту процедуру лучше опытным мастерам.

Необходимые инструменты и материалы

Такие работы делают в специальных мастерских. В большинстве случаев ремонт и регенерация подобного рода изделий выполняют в мастерской дома, оснащенной нужными станками.

В первом варианте для проведения указанных операций используют:

- токарные или станки для фрезерных работ;

- специализированные шлицестрогальные автоматы;

- инверторные аппараты;

- механический молот;

- гидравлический пресс;

- гальваническое оборудование;

- станки точки;

- ручной обрабатывающий инструмент.

Возможности мастерской дома лимитированны. Для самостоятельного выполнения работ используют следующие приспособления для восстановления аналогичных соединений:

- бытовой токарный или станок для фрезеровальных работ;

- маленького пресс;

- электрическое точило;

- электросварочный аппарат;

- набор ручного обрабатывающего инструмента.

Обладая маленьким набором оборудования настоящим мастерам удаётся реконструировать повреждённое соединение.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Какие неисправности устраняются быстро

Преимущество нашего предложения – ремонт без сварочных

работ или наплавки, изменяющих структуру металла из-за нагрева. Это сохраняет

прочность узлов. Восстановление валов проводится быстрее, т.к. не нужна

проточка после сварки. За счет предлагаемой технологии соединение сразу

получает более 90% сопряжения поверхностей, чего не достичь другими

способами. Это дает значительное

увеличение усилия на «сдвиг», «срыв» и такая посадка превосходит

горяче-прессовую посадку.

Восстанавливаем следующие типы узлов:

- шпоночные соединения (призматические, конические, сегментные шпонки, канавки под их установку);

- скользящие, нескользящие шлицевые (зубчатые) соединения;

- цилиндрические шпиндели, гнезда подшипников, конусные посадки;

- шпиндели шлифовальных, чпу, других типов станков;

- узлы после проворачивания подшипников;

- изношенные детали со стягивающим или зажимным соединением;

- ролики, подверженные химическому, абразивному износу.

Вам не придется разбирать станок и отвозить детали в

мастерскую. Технология позволяет работать на месте, максимум с частичной

разборкой оборудования. За счет этого простои из-за ремонта валов сводятся к

минимуму. Качество гарантируем, т.к. наши мастера прошли обучение в Германии,

где и были разработаны применяемые композитные материалы.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

https://youtube.com/watch?v=rcFJ5Riiyp8

Сфера использования и особенности шлицевых соединений

Изготовление шлицов является достаточно востребованным в силу того, что вид получаемого в результате проведённых рабочих операций соединения необходим во многих сферах производства и промышленности. Чаще всего шлицевые соединения применяются при необходимости обеспечить крутящие моменты в соединениях вала с зубчатым колесом, шкивом, полумуфтой, а также рядом других деталей. В основном такой вид соединения является подвижным, то есть втулка способна двигаться по оси, поверхности шлица выступают в качестве направляющих для продольного перемещения элементов. Шлицевые соединения являются технологически сложными, особенно по сравнению со шпоночными, однако дают более высокие возможности. Так, с их помощью можно обеспечить отличную центровку втулки на валу, а также передавать значительные вращающие моменты.

Признаки неисправностей, ремонт или замена шлицевой кардана

Есть ряд моментов, указывающих на то, что со шлицевой частью не все хорошо:

- Ощущаются сильные вибрации, доносящиеся непосредственно из-под транспортного средства во время движения. На холостых оборотах все будет в порядке – вал работает практически при нулевой нагрузке.

- Появляется сильный люфт в области шлицевого соединения.

- В области шлицов отсутствует смазывающее вещество.

- От кардана исходит сильный гул, не являющийся характерным для любого транспортного средства.

Причин поломок достаточно много. Одной из основных принято считать низкое качество дорожного покрытия. На кузов машины во время движения по плохой дороге приходится большое количество вибраций. Ходовая часть не в состоянии гасить эти воздействия в полной мере. Как итог – вредная нагрузка воздействует именно на кардан и непосредственно на шлицы.

Недостаточно смазки на соединительных элементов. В таком случае шлицы начинают работать под высокими нагрузками. Результат – выработка и возникновение люфта.

Естественный износ. Шлицы имеют свойство стираться. Это происходит после длительной эксплуатации транспортного средства. Оптимальный срок эксплуатации шлицевого соединения составляет 150-200 тысяч километров. После достижения предельного износа выполняются ремонтные работы.

Последовательность действий

Восстановление шлицевых соединений производится по результатам проведенной оценки состояния всего соединения. Порядок проведения ремонтных или восстановительных работ зависит от типа посадки изделия, степени износа каждой детали.

К наиболее распространённым способам устранения найденных неисправностей относятся:

Решение этих задач производится следующими методами:

- механическая обработка (с помощью металлообрабатывающих станков, гидравлических прессов, ручной обработки);

- сварка и направление;

- металлизация;

- гальванический метод.

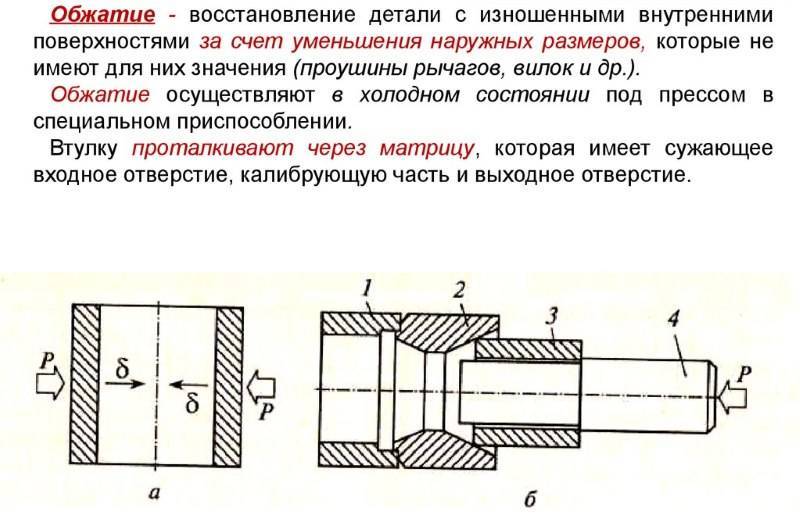

При появлении незначительных дефектов шлица можно проводить ремонт с применением метода раздачи. Для его реализации используют гидравлический пресс. Под давлением в отверстие втулки продавливают материал, применяемый для ремонта. Затем его заново калибруют. Подобные действия можно осуществить с помощью, так называемой шлицевой протяжки. Весь лишний металл удаляют. Затем его фрезеруют и обрабатывают, пока отверстие не приобретёт заданную величину.

При большой степени износа осуществляют наплавку с помощью электродугового аппарата. Ещё одним вариантом ремонта при большой степени износа является наваркой граней. Эти методы после соответствующей обработки позволяют получить исходный размер паза.

Допускается ремонт шлицов, когда паз сначала расширяют и углубляют. Такая операция позволяет устранить всевозможные причины неисправности. Затем к нему изготовляют ступенчатую шпонку. Этот способ применяют в тех случаях, когда другие методы не приемлемы.

Раздачу производят двумя способами. Первый предполагает проведение операции вручную. Второй с применением прессового оборудования и специальными инструментами. Вдоль шлица керном наносят продольную риску. Далее зубилом делают канавки. Для их расширения и придания необходимой формы используют чекан. На токарном или строгальном станке проводят окончательную обработку.

Полученные канавки полностью заваривают. Шлицы обрабатывают, а для придания повышенной прочности подвергают термообработке.

Ремонт шлицевых соединений у которых наблюдается износ по толщине производят с помощью сварочных аппаратов. Для заполнения канавок подготовленные валики накладывают вдоль шлицев. В дальнейшем производят сварочные работы.

Изношенные детали, расположенные в ступицах из стали, восстанавливают методом обжатия. Их нагревают. Затем во втулку помещают подготовленный шлиц. Применяя специальный пуансон, деталь обжимают. Такую операцию производят с помощью механического молота.

Изделия, расположенные во втулках из чугуна, восстанавливают способом реставрации на валу. Старые детали протачивают на всю глубину. В полученное отверстие запрессовывают новую втулку. В неё вставляют подготовленный шлиц.

Восстановление разработанных посадочных мест производится методом сверхзвукового напыления металла. Данный способ исключает необходимость нагрева и плавления. После завершения металлизации производят механическую обработку. Восстановление шлицевого соединения валов производится обычно механическими методами.

Нарезка шлицов дома

Выполнить нарезание пазов на валу дома трудно, так как такой тех. процесс просит применения станков очень точно. Но все таки в сети нередко встречается вопрос как порезать шлицы угловой шлифмашиной на валу или сорвана шляпка болтов. Подобные операции полностью по силам сделать своими руками с применением минимума инструмента и способностей. В том случае, когда потребуется нарезка шлицов на полуоси автомобиля, следует укрепить изделие в тисках, наметить места будущих пазов и произвести нарезку при помощи угловой шлифмашинки. Регенерация шлицевого соединения привода аналогичным способом не рекомендуется, из-за причины появления люфта между сопряженными деталями. Однако если нет иного варианта осуществить ремонт, нужно держать угловую шлифмашину в неподвижном состоянии, чтобы не повредить пазы.

Нередко встречается вопрос как выполнить длинный шлицевой вал. Сначала следует выбрать вал с уже имеющимся шлицевым соединением и заготовку, на котором будет делаться резка пазов. После нужно наварить торец одного вала к иному. Получившуюся заготовку прикрепляют в патроне фрезерного, долбежного, строгального или протяжного станков и делают нарезку.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Это интересно: Паяльник своими руками — как сделать в домашних условиях, схема

Процесс восстановления

В первую очередь демонтируют механизм, после разъединяют шлицы, тщательно очищают их, обезжиривают поверхность перед дальнейшими действиями.

Существует несколько вариантов ремонта в пределах автосервиса:

- Если диагностика выявила незначительный износ, то восстановить шлицевое соединение помогает электроискровое наращивание, после которого производится шлифовка. Кроме того, шлицы, находящиеся в отверстиях по наружному диаметру, могут ремонтироваться и раздачей. Для осуществления такой процедуры требуется гидравлический пресс. С его помощью специальная прошивка продавливается через шлицевое отверстие. Калибровка осуществляется шлицевой протяжкой, которую выполняют после раздачи зубьев, во время этого выдавленный материал удаляется, а детали обретает необходимый размер.

- Запчасти можно восстанавливать, прибегая к раздаче зубьев, если шлицевое соединение центрировано по внутреннему диаметру. При закаленных деталях вал для начала нужно отжечь, затем раздать все шлицы в осевом направлении (продольно), при этом подогнав ширину к необходимому размеру, оставив припуск в одну-две десятых миллиметра для механической обработки. Существуют два варианта выполнения данной процедуры: первый – раздача вручную, второй – с помощью зубил и чеканов на прессах. Во время процедуры вдоль шлицов наносятся продольные риски, вдоль которых затем зубилом намечаются канавки, которые раздаются чеканами.

- Раздать шлицы возможно на строгальном или же токарном станке. Для этого оправка, имеющая вращающийся ролик в форме двустороннего конуса фиксируется в резцедержателе, для обработки вал помещается в центре токарного, либо крепится на столешнице строгального станка. Подвод ролика осуществляется при помощи суппорта, далее вдавливается в зуб и производится несколько рабочих ходов по канавке. Следующим шагом производится электросварка, канавки завариваются, а вал отжигают и подвергают рихтовке, при этом шлицы доводятся до номинального размера, обрабатываются термически.

После восстановления деталь проходит тщательную проверку, проводятся тесты, после чего можно устанавливать её обратно.

Если поверхность деталей имеет дефекты, например заусенцы или же острые грани, то производят запиливание, а с торцов снимаются фаски.

Необходимым моментом после завершения ремонтных работ является и проведение балансировки карданного вала, которую лучше всего доверить специалистам.

Замена шлицевой кардана и особенно восстановление шлицевых соединений – дело непростое и требует предельной точности, чтобы не нарушилась балансировка и механизм в последствии работал исправно. Когда проблема уже обнаружена, не стоит откладывать визит в автомастерскую – это не только предупредит последующие неизбежные поломки, но и сделает езду снова безопасной.

Ремонт резьбовых, шпоночных и шлицевых соединений

Резьбовые соединения являются наиболее распространенным видом разъемного соединения. Трудоемкость сборки резьбовых соединений составляет 25–40% общей трудоемкости сборочных работ. Наиболее часто применяемые резьбовые соединения: винтовые, болтовые, шпилечные.

Правильная затяжка резьбовых соединений при сборке играет существенную роль в повышении долговечности работы, создании жесткости станка. Винтовое крепление узлов к станине, особенно узлов, влияющих на точность, долговечность и жесткость станка, необходимо осуществлять с определенным и контролируемым усилием затяжки. При затяжке с моментом, создаваемым стандартным ключом, может быть достигнута необходимая осевая сила затяжки в резьбовом соединении, смазанном машинным маслом, а также при повторной затяжке. Контактная жесткость стыков повышается примерно в 2–2,5 раза при повторной затяжке болтов и винтов потому, что при первоначальной затяжке резьбовых деталей обминаются микронеровности контактирующих поверхностей, на что уходит большая часть усилия затяжки. Кроме того, часть усилия на ключе затрачивается на деформацию элементов резьбы, вызванную ее неточностью.

Последовательность действий

Восстановление шлицевых соединений производится по результатам проведенной оценки состояния всего соединения. Порядок проведения ремонтных или восстановительных работ зависит от типа посадки изделия, степени износа каждой детали.

К наиболее распространённым способам устранения найденных неисправностей относятся:

Решение этих задач производится следующими методами:

- механическая обработка (с помощью металлообрабатывающих станков, гидравлических прессов, ручной обработки);

- сварка и направление;

- металлизация;

- гальванический метод.

При появлении незначительных дефектов шлица можно проводить ремонт с применением метода раздачи. Для его реализации используют гидравлический пресс. Под давлением в отверстие втулки продавливают материал, применяемый для ремонта. Затем его заново калибруют. Подобные действия можно осуществить с помощью, так называемой шлицевой протяжки. Весь лишний металл удаляют. Затем его фрезеруют и обрабатывают, пока отверстие не приобретёт заданную величину.

При большой степени износа осуществляют наплавку с помощью электродугового аппарата. Ещё одним вариантом ремонта при большой степени износа является наваркой граней. Эти методы после соответствующей обработки позволяют получить исходный размер паза.

Допускается ремонт шлицов, когда паз сначала расширяют и углубляют. Такая операция позволяет устранить всевозможные причины неисправности. Затем к нему изготовляют ступенчатую шпонку. Этот способ применяют в тех случаях, когда другие методы не приемлемы.

Раздачу производят двумя способами. Первый предполагает проведение операции вручную. Второй с применением прессового оборудования и специальными инструментами. Вдоль шлица керном наносят продольную риску. Далее зубилом делают канавки. Для их расширения и придания необходимой формы используют чекан. На токарном или строгальном станке проводят окончательную обработку.

Полученные канавки полностью заваривают. Шлицы обрабатывают, а для придания повышенной прочности подвергают термообработке.

Ремонт шлицевых соединений у которых наблюдается износ по толщине производят с помощью сварочных аппаратов. Для заполнения канавок подготовленные валики накладывают вдоль шлицев. В дальнейшем производят сварочные работы.

Изношенные детали, расположенные в ступицах из стали, восстанавливают методом обжатия. Их нагревают. Затем во втулку помещают подготовленный шлиц. Применяя специальный пуансон, деталь обжимают. Такую операцию производят с помощью механического молота.

Изделия, расположенные во втулках из чугуна, восстанавливают способом реставрации на валу. Старые детали протачивают на всю глубину. В полученное отверстие запрессовывают новую втулку. В неё вставляют подготовленный шлиц.

Восстановление разработанных посадочных мест производится методом сверхзвукового напыления металла. Данный способ исключает необходимость нагрева и плавления. После завершения металлизации производят механическую обработку. Восстановление шлицевого соединения валов производится обычно механическими методами.

Как и где делать ремонт?

Любые работы должны выполняться исключительно на дилерской станции технического обслуживания. Здесь используется только самое современное и лучшее оборудование. В таком сервисе работают лучшие мастера, которые регулярно повышают свои навыки при работе с техникой и приспособлениями.

Любые работы должны выполняться исключительно на дилерской станции технического обслуживания. Здесь используется только самое современное и лучшее оборудование. В таком сервисе работают лучшие мастера, которые регулярно повышают свои навыки при работе с техникой и приспособлениями.

Не следует обслуживаться в сервисах, расположенных в гаражных кооперативах. Прежде всего, здесь не дадут гарантию на выполненные работы. Часто на таких станциях «мастера» снимают оригинальные запчасти, а на их место ставят поддельные. Как итог – через небольшой пробег выходят из строя другие механизмы.

Ремонт шлицевого соединения – это сложная процедура, которую делать необходимо исключительно в дилерском сервисе. Для этого стоит пользоваться только лучшим оборудованием, которое имеется именно на дилерской станции. Да, обслуживание в дилерском сервисе предполагает наличие денег у клиента. Но каждая вложенная копейка себя оправдает, потому что все делается качественно. На сделанный ремонт предоставляется гарантия. В случае если шлицы срываются или «слизываются» во время обкатки, сервис на себя берет все обязательства по устранению неисправности.

Шлицы являются одним из конструктивных элементов карданного вала. В процессе эксплуатации автомобиля они изнашиваются, что приводит к преждевременному выходу из строя всего кардана. Во избежание этого рекомендуем обратиться в автосервис. На месте вам могут предложить восстановление шлицов на кардане, но делать этого ни в коем случае нельзя.

Доверьте свой автомобиль настоящим профессионалам своего дела. Обратитесь в нашу компанию, чтобы выполнить замену шлицевого соединения вала и получить весь спектр профессиональных услуг по доступным ценам. В кратчайшие сроки мы восстановим работу вашего транспорта, используя специализированное оборудование и соблюдая все стандарты качества.

Примеры наших работ

РЕМОНТ ВАЛА

|

| ОАО «АЛЕКСИНСКАЯ БУМАЖНО-КАРТОННАЯ ФАБРИКА». В 2013 году было восстановлено посадочное место под шкив. До восстановления на валу износ-элипсом достигал 15 мм. После восстановления изношенной поверхности, деталь была передана заказчику для дальнейшей эсплуатации. |

восстановление шлица вала

|

| КРАНОВОЕ ОБОРУДОВАНИЕ. В 2021 году методом наплавки в автоматическом режиме, специальной порошковой проволокой были восстановлены шлицы вала. В настоящее время деталь успешно эксплуатируется на производстве… ОТЗЫВ >>> |

РЕМОНТ ВАЛА НАПЛАВКОЙ

|

| КОТЕЛЬНО-МЕХАНИЧЕСКИЙ з-д. В июне месяце 2021 года, на восстановление был привезён вал маховика, у которого был разбит шпоночный паз и посадочное место под маховик. В настоящее время деталь используется на производстве. |

НАПЛАВКА ВАЛА

|

| ОАО «ВОРОНЕЖСИНТЕЗКАУЧУК». В 2002 году методом газо-термического напыления и наплавки были восстановлены вальцы, срок эксплуатации которых составлял 6 месяцев. Благодаря проделанной работе… ОТЗЫВ >>> |

ВОССТАНОВЛЕНИЕ ВАЛА

| изношенные вылы | восстановление валов | ООО «КБМ». В 2010 году были наплавлены (с твёрдостью 48-52 HRC) и прошлифованы до размеров чертежа четыре пары валов. ОТЗЫВ >>> |

Ремонт валов способами описанными выше позволяют сэкономить средства на их замене, и в ряде случаев, улучшить показатели прочности. Наши специалисты вернут деталям первоначальные размеры и характеристики прочности, восстановят и увеличат их ресурс следующими способами:

- вибрирующим электродом (вибродуговая);

- горящей дугой в среде защитного газа ФОГОН (Заменитель углекислоты);

- наплавка под слоем флюса;

- с применением самозащитной порошковой проволоки;

- другими способами.

Сборка шпоночных соединений

Сборка шпоночных соединений при ремонте является ответственной операцией. При правильной подгонке деталей призматическая шпонка боковыми поверхностями должна соединяться по посадке с боковыми поверхностями и без зазора с дном шпоночного паза вала. Призматическая шпонка должна соединяться по посадке с боковыми поверхностями и с обязательным зазором между шпонкой и дном шпоночного паза охватывающей детали. Неправильное шпоночное соединение приводит к перекосу зубчатых колес и звездочек, сопряженных с валом, и вызывает неправильное зацепление зубьев колес и ускоряет износы звездочек и цепей. При чрезмерно тугой посадке деталей на шпонку могут происходить разрывы их ступиц.

Погрешности расположения шпонки на валу, перекос оси шпоночного паза на втулке приводит к тому, что шпоночное соединение не собирается.

Пригонка шпонки для компенсации перекоса и смещения оси пазов на валу и во втулке без контроля сопряжения боковых сторон пазов и шпонки может привести к резкому уменьшению площади контакта поверхностей, увеличению напряжения смятия. Увеличение бокового зазора из-за смятия шпонки приводит к нарушению посадки втулки на валу, появлению шума и стука в узле и в результате может привести к преждевременному износу или поломке узла.

Поэтому очень важно в процессе изготовления и сборки шпоночного соединения контролировать детали и сопряжение. Шпонки и паз вала устанавливают с помощью молотка с медными наконечниками или под прессом

При установке шпонок под прессом необходимо следить за тем, чтобы не было поперечного перекоса шпонки и врезания ее кромки в тело вала

Шпонки и паз вала устанавливают с помощью молотка с медными наконечниками или под прессом. При установке шпонок под прессом необходимо следить за тем, чтобы не было поперечного перекоса шпонки и врезания ее кромки в тело вала.

изношенный вал

изношенный вал ремонт валов

ремонт валов изношенные шлицы

изношенные шлицы наплавка шлица вала

наплавка шлица вала изношенный вал

изношенный вал ремонт валов наплавкой

ремонт валов наплавкой

изношенный валец

изношенный валец наплавка вальцев

наплавка вальцев