Технология и оснастка для сверления отверстий большого сечения

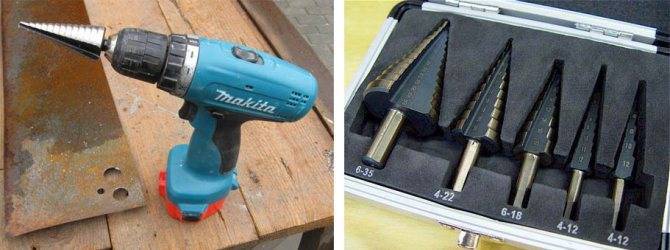

Конусные сверла

Представляют собой инструмент, выполненный в виде совокупности постепенно уменьшающихся к острию цилиндрических участков, соотношение диаметров между которыми принимается таким образом, чтобы снизить усилие при переходе от меньшего диаметра к большему. Сверла обычно изготавливаются двухзаходными, поскольку не предназначены для применения в толстолистовом металле: рекомендуемая толщина заготовки в месте сверления не превышает 2-5 мм, причём последнее касается пластиков.

Конические сверла

Номенклатура конических сверл ограничивается диапазоном 6-30 мм, поскольку при снижении данного размера острие быстро тупится, а обработка более крупных отверстий приводит к резким увеличениям нагрузок на привод (для станка) или на руки работающего (если используется ручной электроинструмент).

Особенность конструкции конических сверл состоит в том, что они выпускаются с двумя исполнениями хвостовиков – круглым и шестигранным. Последний вариант более предпочтителен, поскольку при постоянно возрастающих усилиях инструмент с круглым хвостовиком может проскальзывать в патроне. Это увеличивает опасность поломки, и снижает производительность операции. Вместе с тем такие сверла имеют и ряд преимуществ:

- Сделать отверстие можно постепенно, без образования заусенцев и острых кромок.

- Наличие цилиндрических площадок позволяет получать несколько отверстий различного диаметра, используя только одно сверло: достаточно контролировать величину осевой подачи. Это затруднительнее сделать для ручного электроинструмента, поэтому, применяя данный способ, стоит запастись ограничителями перемещения инструментальной головки или патрона.

- При сверлении конической ступенчатой оснасткой сила резания растет постепенно, поэтому стойкость сильно не снижается. Иное дело – применение гладких конических сверл: они, хотя и проще конструктивно, но требуют (при ручной подаче) значительных усилий.

- Инструмент пригоден не только для того, чтобы просверлить большое отверстие в металле, но и для производства таких операций как рассверливание, растачивание или зенкование.

- Поскольку боковые поверхности конических сверл имеют пазы, их можно применять для получения сквозных пропилов в металлических заготовках.

Корончатые сверла

Относятся к оснастке универсального назначения, ибо для установки такого сверла подойдут обычная дрель или шуруповерт. Корончатое сверло состоит из следующих частей:

- Торцевой центровочной насадки, которая производит предварительное сверление отверстия. Опираясь на него, коронка начинает свое действие.

- Хвостовика.

- Собственно коронки.

- Крепежных болтов.

Из-за сборной конструкции корончатые сверла могут использоваться для получения отверстий разного диаметра: достаточно снять одну коронку, и установить другую

Важно, чтобы конечное значение вращающего момента и осевого усилия не превышало тех границ, на которые рассчитана оснастка и оборудование

Корончатые сверла отличаются не только высокой производительностью, но и повышенной долговечностью. Они достаточно жесткие, концентраторы напряжений в них отсутствуют (нет спиральных канавок), а нагрузка распределяется только по кольцевой линии реза металла.

Последовательность получения отверстия с применением корончатого сверла заключается в том, что вначале необходимо сделать центровочное отверстие, а затем – основное. Поэтому рабочий ход шпинделя несколько увеличивается.

Описанный специальный инструмент отличается высокой ценой, причем наибольшим доверием пользователей пользуется оснастка, производимая торговой маркой Bosch. Гнаться за китайскими поделками, привлекающими своей более низкой стоимостью, крайне не рекомендуется.

Сверление толстых заготовок

Не многие начинающие мастера знают, как просверлить отверстие в металле большой толщины. Глубокое сверление сложнее обычного. На производстве оно проводится с помощью токарных станков. В них заготовка закрепляется в подвижном шпинделе, который её вращает.

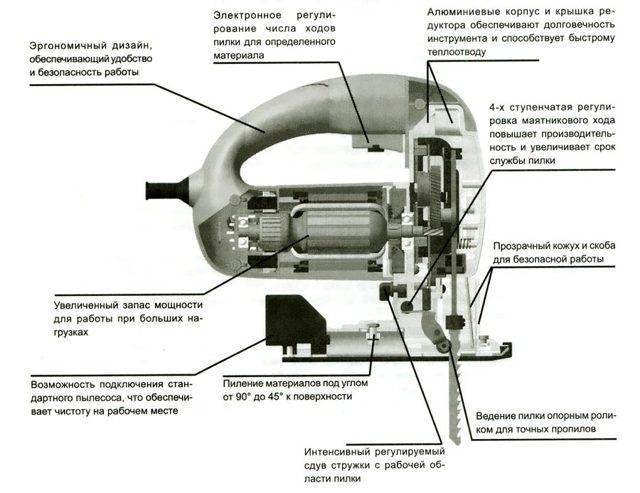

Если возможности использовать промышленное оборудование нет, можно просверлить глубокое отверстие с помощью дрели. Для этого нужно приобрести специальные направляющие для электроинструмента. Дополнительно требуется использовать машинное масло для охлаждения. В процессе работы нужно периодически останавливаться, чтобы вычистить стружку и дать ему остынуть.

Ручной процесс

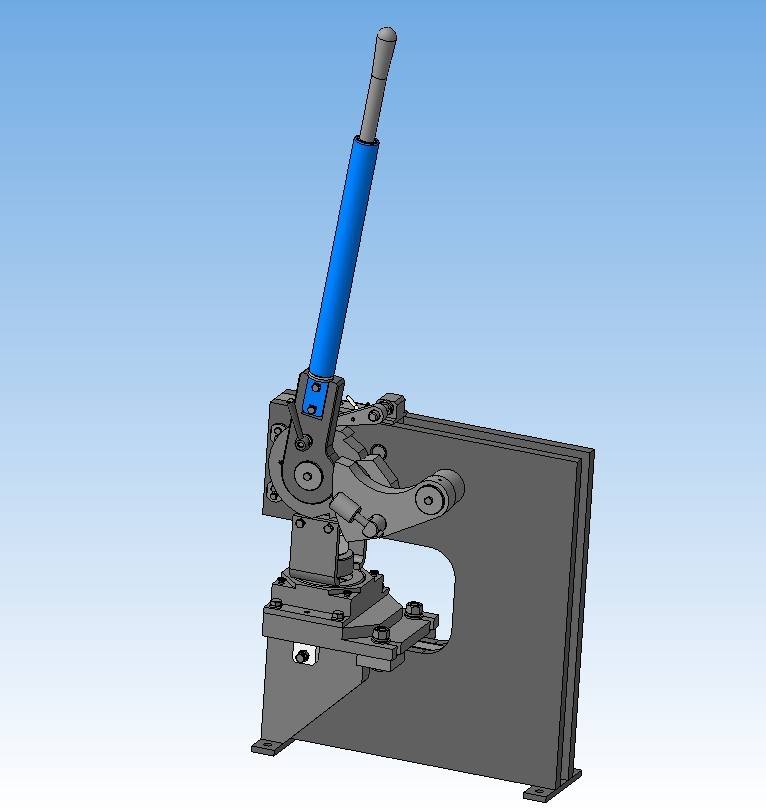

В отсутствие на производстве станка с ЧПУ пробивка отверстий в листе или трубе может осуществляться вручную – на пресс-ножницах. В целом, этот процесс мало отличается от автоматического режима.

На стол станка также кладется заготовка, но предварительно ее необходимо разметить, точно указав керном центр каждого отверстия. В дальнейшем положение заготовки вручную погоняется так, чтобы отмеченный центр был ровно напротив центра пунсона.

Далее запускается пресс, который, также как и в автоматизированном процессе, выдавливает внутреннюю часть металла. После этого операция по установке заготовки повторяется.

Ручной вариант существенно медленнее, но на небольших партиях это не так заметно. К тому же стоимость пресс-ножниц существенно ниже, чем станка с ЧПУ.

За работой данного станка можно понаблюдать далее:

https://youtube.com/watch?v=8gJHu4fl6Kg

Пробойники для круглых отверстий: виды, назначение, материалы изготовления и применение

В ремонтно-строительной сфере, а также в технической практике или в быту нередко случается необходимость сделать круглое отверстие в различных видах тонких материалов. Часто на помощь приходит обычный канцелярский дырокол, но для идеально ровной поверхности он не подходит. Бывает так, что отверстие нужно проделать не с края, а посредине куска материала и с этой задачей не всегда может справиться такой универсальный инструмент, как электродрель.

На помощь может придти практичный инструмент — пробойник, который способен проделать отверстия в поверхности почти любого материала. В чем главные отличия такого инструмента, какие бывают виды пробойников?

Пробойник и его назначение

Инструмент представляет собой заостренную металлическую трубочку, приставив который ко многим видам материала и ударив по нему несколько раз можно сделать аккуратное круглое отверстие. Инструмент можно сделать из любой тонкостенной трубочки, главное, чтобы его края были достаточно острыми.

Есть также многолезвийный режущий инструмент, которые обрабатывает конические и цилиндрические отверстия в деталях, Такой инструмент также называют зенкер-пробойник, поскольку он объединяет сразу две функции:

- острый наконечник сразу пробивает отверстие;

- встроенное лезвие расширяет отверстие до нужного диаметра.

Инструмент позволяет не только увеличить диаметр отверстия, сделать его более точным, но и значительно улучшить качество выполняемой работы. Механическая обработка потребует высокой мощности, чтобы операция была выполнена наиболее точно. Вручную такие операции выполнять сложно, поэтому с этой целью используются специальные станки любого типа:

- токарные;

- фрезерные;

- агрегатные.

Стандартный пробойник состоит из режущей части, калибрующей и режущей части, хвостовика и шейки. Главные режущие кромки расположены специально на режущей части и под определенным углом. Вид зенкера-пробойника определяет величину угла инструмента, например, для пластичных материалов угол составляет примерно 15о, а для более хрупких металлов около 5о.

Калибрующая часть имеет цилиндрическую форму, на ней всегда располагаются калибрующие кромки, назначение которых — калибровка и зачистка отверстий. На конце калибрующей части выполнен небольшой обратный конус с величиной занижения 0,04-0,07 мм для предупреждения повреждений концов зубьев.

В зависимости от предназначения заточки количество зубьев в каждом типе инструмента разное. Зубья располагаются равномерно, чтобы увеличить чистоту обработки материала, а также производительность и улучшить качество.

Виды пробойников

Для каждого вида материала есть свой пробойник, у хорошего мастера есть целый набор таких инструментов. Они делятся на несколько видов:

- гидравлические;

- пневматические;

- ручные.

Ручной пробойник выглядит в виде металлической трубки определенного диаметра с острой заточкой на конце. Часто инструмент бывает с рукояткой из пластмассы либо мягкой резины. Гладкую и ровную поверхность обеспечивает острый и гладкий наконечник, а также кромка с заточками. С помощью такого пробойника делать отверстия в бетоне или металле нельзя, он подходит для работы с кожей, резиной, картоном или мягких видов ткани.

Пневматические пробойники нужно подсоединять к специальному механизму и только после этого можно работать, используя силовой механизм. Такой инструмент имеет свои отличительные особенности. У него есть цельный конический и немного удлиненный хвостовик. Они используются для работы с бетоном, металлом, поэтому для изготовления пневматических пробойников применяют быстрорежущую инструментальную сталь. Заточка в таком инструменте выполнена максимально.

Гидравлический пробойник, кроме основной режущей части, имеет гидравлический механизм, поэтому отверстия всегда получаются более качественными и работа выполняется гораздо быстрей.

Инструмент оснащен специальным регулятором, с помощью которого можно контролировать глубину пробивания. Поскольку он более механизированный, чем все остальные виды пробойников, то его можно использовать в работе с тяжелыми материалами. Инструмент такого типа подходит для пробивания отверстий в толстом металле или бетонных плинтусах. Для изготовления гидравлических пробойников используется всегда самая прочная сталь, что в итоге дает качественное отверстие с ровной и гладкой поверхностью, причем весь процесс происходит быстро.

Плюсы и минусы пробивки металла

В отличие от того же сверления пробивание отверстий намного выгоднее. Оно отнимает меньше времени, исключает нагрев и дефект по краю, окисление или кристаллизацию поверхности.

Существует и минус такой работы: может произойти уплотнение структуры металла или появится микротрещина, что повлечет за собой коррозию. Есть риск образования заусенцев и необходимости в последующей обработке.

Пробивка отверстий в металле – это использование высокого давления, и, если запланирован диаметр отверстия меньшего размера, то лучше ее заменить сверлением. Например: необходимость дополнительных отверстий в трубе для получения дренажной системы. Путем воздействия пресса такое не всегда возможно, чаще для этого используют:

– сверление отверстий на заказ – если нужный размер меньше плотности самого материала;

– фрезеровку – когда нельзя применить пробивку и сверление;

– лазер – когда необходима ювелирная точность. Ширина полученного отверстия равна десятой доле миллиметра.

Впрочем, несмотря на упомянутые погрешности в использовании пробивки, их нельзя назвать значимыми. А современные станки с ЧПУ способны обеспечить высокие показатели скорости с точностью в 0,05 миллиметра, что делает работу с металлом результативной и надежной. Перфорированные металлические листы – это гарантия прочности и легкости, что вместе с используемым защищающим металл покрытием сделало его лучшей основой для любого начинания. Как яркий пример можно выделить лишь несколько из них:

– элементы архитектурного декора;

– некоторые детали мебели;

– красивые защитные кожухи и ограды;

– главные детали уличных баннеров;

– решетки и системы фильтраций.

Методы

Пробивка может осуществляться в ручном или автоматизированном режиме.

Ручной

В данном случае используются специализированные пресс-ножницы. Они могут иметь различный принцип действия: механический, пневматический или гидравлический, но результат будет всегда одинаков.

Процесс выглядит следующим образом:

- Производится разметка заготовки – керном размечаются центры будущих отверстий.

- Размеченный лист вручную перемещается по станине пресс-ножниц до совпадения разметки с центром пуансона.

- Производится запуск пресса – пуансон выдавливает часть металла из заготовки, оставляя ее в матрице.

Из-за ручного контроля данный метод не может обеспечить высочайшей точности и производительности, поэтому на крупных производствах используются автоматические станки с ЧПУ.

Автоматизированный

Для автоматической пробивки применяются высокопроизводительные координатно-пробивные прессы. Предварительно, еще до размещения на столе заготовки, в их память вносится программа, содержащая информацию о расположении и форме всех необходимых отверстий.

Современные станки также называют револьверными, так как они имеют вращающийся барабан, в котором установлены пуансоны различных форм и размеров. В зависимости от программы они автоматически сменяют друг друга без участия человека и остановки работы. Подобная конструкция позволяет производить до 1500 отверстий в минуту.

В отличие от ручного метода, лист-заготовка закрепляется на столе специальными зажимами, которые производят ее перемещение в плоскости согласно внесенной программе. При этом во время работы головка пресса сначала прижимает металлический лист специальным прижимным кольцом, обеспечивающим фиксацию рабочей области, а затем использует соответствующий пуансон.

Благодаря использованию поворотного инструмента станок также может использоваться для осуществления перфорации сложной формы. Кроме того, он обладает дополнительным функционалом и может производить пуклевку, формовку и неполную пробивку, что существенно расширяет возможности изготовления.

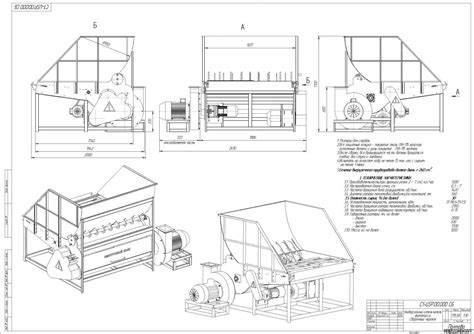

Станок для просечно вытяжного листа

Просечно-вытяжной лист — это продукт, который получают путём обработки целого листа металла, или же рулонного металла на просечно-вытяжном прессе. Процесс производства просечно-вытяжного листа достаточно трудоёмкий. Однако процесс ни в коем случае не должен проходить в спешке. В пресс подают либо лист металла, или же металл с рулона, и уже при помощи ножей, имеющих специальную форму, металл пробивают ножом и сдвигают на определённое расстояние вдоль оси подачи металла. В итоге пробитое отверстие как бы вытягивается вдоль. Таким образом возможно получить лист с крупными ячейками.

Такой лист не изменяет свой размер по ширине, зато в длину он увеличивается на несколько раз, и без специальных измерений это изменение видно невооружённым глазом. Оборудование, которое используется для производства просечно-вытяжного листа состоит как правило из кривошипного пресса с электроприводами устройства подачи. Можно работать как с листом так и с рулоном. Есть возможность автоматизировать процесс. К примеру смотка готового просечно-вытяжного листа в рулон для того, чтоб в дальнейшем было удобно транспортировать. Чтобы это воплотить в реальность — пресс оборудуют синхронизированными рулонницами и необходимой системой управления.

Управление станком и его надёжность

Надежность просечно вытяжных прессов при качественном их изготовлении традиционно высока в виду их достаточно устоявшейся классической конструкции. Мощные коленчатые валы с установленными на них шатунами, крепящимися к валу с помощью подшипникового узла скольжения (бронзовая втулка с централизованной системой смазки) передают усилие на ножевую балку с установленными на ней высококачественными ножами (форма по желанию Заказчика). Направляющие балки также выполнены в виде подшипников скольжения, и при своевременной смазке в соответствии с техническим регламентом будут служить долгие годы. Привод самого коленчатого вала осуществляется посредством ременно-зубчатой передачи от электродвигателя. То есть с электродвигателяя момент передается с помощью клиновых ремней на большой шкив. На одной оси с данным шкивом находится малая шестерня, которая и передает момент на зубчатое колесо большего диаметра, приводящее в движение коленчатый вал. Подобный тип передачи обеспечивает плавность хода, защиту от перегрузок узлов трансмиссии и значительное увеличение крутящего момента на коленчатом валу. В виду простоты конструкции ходимость и надежность такого типа привода не вызывает нареканий в течении всего срока службы оборудования.

Для своевременной и быстрой остановки пресса для производства просечно-вытяжного листа, он оборудован системой ленточных тормозов. Данный узел значительно сокращает время на остановку массивных узлов трансмиссии, а значит экономит Ваши деньги.

Просечно-вытяжные пресса считаются достаточно надёжными. Несмотря на сложность их управлением они достаточно распространены. Простой человек с улицы скорее всего не сможет управлять процессом, для этого необходимы специально обученные работники. Мощные коленчатые валы, на которых установлены шатуны, их крепят к валу при помощи подшипникового узла скольжения, благодаря чему они передают усилие на ножевую балку на которой установлены очень качественные ножи. Балки, которые направляют, изготовлены в виде подшипников скольжения. Благодаря своевременной смазке придерживаясь технического регламента они прослужат много лет.

Станок для просечно вытяжного листа оборудован системой ленточных тормозов, что непременно является огромным плюсом. Во-первых этот узел значительно сокращает время,чтобы остановить массивные узлы трансмиссии, а во-вторых значительно экономит бюджет.

Узел привода оборудования для производства просечно-вытяжного листа, как отмечено выше имеет массивные вращающиеся части. Для предотвращения производственного травматизма все станки в обязательном порядке оснащаются защитным ограждением.

Преимущества перфорации металла нашей компанией

Возможность пробивки разъёмов и отверстий сложной формы за один удар и высечкой контуров в материале толщиной до 6мм.

Благодаря технологии обработки деталей на микроперемычках Microjoint не нужно снимать или выгружать каждую деталь со стола станка, что значительно увеличивает скорость резки.

Использование роликовых инструментов для резки и формовки листа позволяет выполнять операции особенно быстро Виды роликового инструмента: отрезной, формовочный (ребра жесткости) и зиговочный инструменты.

Используя инструмент MultiBend, можно выполнить высококачественный отгиб полок (до 25мм высотой и 55мм в длину) быстрее любого листогибочного пресса.

Формовка и холодная штамповка

Формовка зенковок с обоих сторон листа, отбортовок, пуклевок. Формовка жалюзи различных форм и любой длины, и других специальных форм.

Применение кластерного инструмента дает возможность пробивать несколько отверстий за один удар, что увеличивает скорость резки многократно.

Возможность нарезки резьбы от M3 до M10 со скоростью 360 об/мин.

Гравировка, нанесение текста и символов на деталь, кернение.

Холодная штамповка листового металла

Недостатки технологии

Надо помнить о том, что качество получаемой продукции напрямую зависит от нескольких факторов, среди них которых — качество инструмента, настройки оборудования, добротности программного обеспечения, применяемого для создания управляющей программы.

Координатная пробивка и ее недостатки

Но надо отметить, что в принципе, вне зависимости от способа получения группы отверстий, дефекты при ручной пробивке и автоматизированной одинаковы.

Смещение отверстий

Чаще всего при изготовлении группы отверстий можно встретить такой дефект, как смещение отверстий относительно друг друга или сторон листа. Этот дефект, может проявиться из-за ошибок в программе, неправильных настроек станка и пр.

Заусенцы

Этот дефект появляется вследствие того, что неправильно подобраны размеры пуансона и матрицы. Кроме того, заусенцы появляются в результате некачественной заточки инструмента.

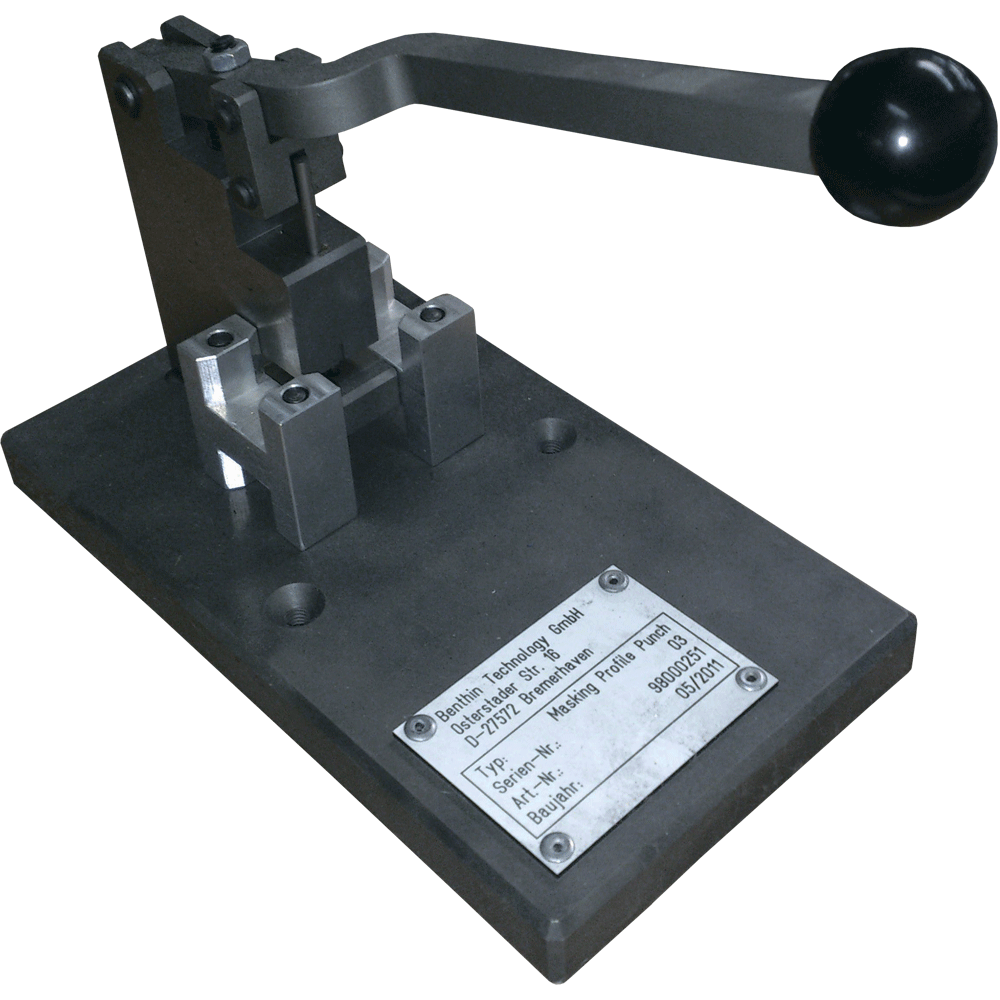

Пуансоны и матрицы

Борозды

Нередки случаи появления бород на поверхности отверстия вдоль его оси. Они вызваны наличием дефектов поверхности пуансона.

Борозды при пробивке металла

Читать также: Как рассчитать мощность силового трансформатора по нагрузке

Пробивка отверстий

| Менеджер отдела продаж Мезенцев Юрий Владимирович |

Пробивка отверстий представляет собой одну из самых востребованных операций обработки листового материала штамповкой. Если учесть, что в такой отрасли как приборостроение штампованные изделия составляют порядка девяноста процентов и большая часть этих изделий имеет те или иные функциональные отверстия, то становится понятной популярность серийной пробивки отверстий на штампах. Ведь этот метод относится к самым производительным. Пробивка отверстий подразделяется на черновую и чистовую.

Черновая пробивка отверстий

При черновой пробивке качество отверстий стараются увеличить разными способами. Например, обеспечив максимально возможную соосность между пуансоном и матрицей, а также путем учета допуска на размеры этих частей. Когда размеры матрицы или пуансона не соответствуют допустимым параметрам, возникает снижение стойкости штампа, причем это явление происходит с катастрофической скоростью – буквально в несколько раз. Кроме того, возрастает усилие, необходимое для пробивки отверстия. В результате образуются заусенцы, повышается шероховатость и возникают дефекты в виде трещин.

На качество черновой обработки путем пробивки влияют также свойства металла (прочность, пластичность, твердость и т.д.) и толщина листа

Безусловно, состояние режущих кромок матрицы и пуансона, расстояние между ними тоже имеет немаловажное значение. Чтобы уменьшить усилие, необходимое для пробивки отверстий, применяют режущие детали со скошенными краями. Если отверстие пробивается матрицей, то она имеет скошенные кромки, а пуансон – ровные, если же пробивка отверстия осуществляется пуансоном, то используется плоская матрица и пуансон со скошенными краями

Размеры скоса должны быть меньше толщины листа, но при этом подбираются в зависимости от толщины материала. Когда необходимо пробить в листовом металле несколько отверстий, то уменьшение усилия получают за счет ступенчатого расположения пуансонов. При этом чем меньше пробиваемое отверстие, тем короче пуансон, однако разница между высотами пуансонов не может быть больше толщины обрабатываемого листа, в противном случае короткие пуансоны не смогут пробить отверстие

Если отверстие пробивается матрицей, то она имеет скошенные кромки, а пуансон – ровные, если же пробивка отверстия осуществляется пуансоном, то используется плоская матрица и пуансон со скошенными краями. Размеры скоса должны быть меньше толщины листа, но при этом подбираются в зависимости от толщины материала. Когда необходимо пробить в листовом металле несколько отверстий, то уменьшение усилия получают за счет ступенчатого расположения пуансонов. При этом чем меньше пробиваемое отверстие, тем короче пуансон, однако разница между высотами пуансонов не может быть больше толщины обрабатываемого листа, в противном случае короткие пуансоны не смогут пробить отверстие.

Чистовая пробивка

Для того, чтобы уменьшить шероховатость, возникающую из-за зазора между пуансоном и матрицей, используются такие способы как создание подпирающего усилия в месте среза и ступенчатый пуансон. Подпирающее усилие создается ребром прижима, расположенного точно по абрису пробиваемого отверстия. Ребро, вдавливаясь, создает смещение металла и в месте воздействия противоположной части возникают напряжения сжатия, в результате чего образуется гладкое отверстие, имеющее заданные размеры и форму. Для того, чтобы точно рассчитать необходимое усилие подпора, нужно правильно выбрать угол скоса подпирающего ребра, расстояние между ним и отверстием, учесть толщину металла и его характеристики, выбрать смазочный материал. Для тонколистового металла желательно создавать ребра подпора и со стороны матрицы, и со стороны пуансона. Самой популярной операцией пробивки отверстий является пробивка отверстий малого диаметра. Однако у этой процедуры есть ограничения, связанные с толщиной листа. Поэтому для такой операции создаются специальные штампы, в которых устойчивость и прочность пуансона обеспечивается за счет специальных направляющих элементов (шайб, втулок, телескопических и других). Для того, чтобы обеспечить стабилизацию пуансона, желательно, чтобы направляющие элементы охватывали его со всех сторон, что в полной мере могут обеспечить телескопические направляющие.

Как осуществляется сверление уголка

Начинается сверление уголка с проделывания углубления с применением кернера, потом металл закрепляют в особом зажимном устройстве. Сверло станка делает в отмеченной точке отверстие.

Перед тем как начать работы необходимо установить быстроту вращения сверла и силу нажатия на заготовку. К большей общей производительности приведут выше установленные параметры. Сверло выбирают по заданному заблаговременно диаметру, а также в соответствии с обрабатываемыми типами металла. При этом учитывается то, что у полученного отверстия диаметр будет больше, чем у самого сверла.

Перед выполнением такой работы станок надо регулировать, чтобы наиболее точно и глубоко просверлить металл. Сверла, которые используются в работе, должны быть правильно заточены.

У нашей компании в Москве для сверления металла используются современные станки, которые обеспечены программным управлением, а это способствует повышению точности.

Виды оборудования

Оборудование, которое используют для получения отверстий можно разделить на «условно ручные», то есть те, которые нуждаются в постоянном присутствии оператора — станочника, и на автоматизированные, которые работают при минимальном участии человека. В качестве инструмента для пробивки отверстий в металле применяют различного вила пробойники, штампы и некоторые другие.

К первой группе относят оборудование, работающее от механического, гидравлического или другого вида привода. Вторые — это полностью автоматизированные станки, работающие под управлением ЧПУ, к примеру, координатно-просечные прессы или дыропробивной станок.

Ручной процесс

К ручным способам получения отверстий в металле можно отнести — сверление, пробивку. В качестве инструмента для пробивки отверстий в металле применяют сверла и соответствующее оборудование — сверлильные станки или ручные дрели. Для ручной пробивки инструмента применяют бородок и ударный инструмент (молоток, кувалда). Такой пробойник можно устанавливать на ручные прессы.

Ручной процесс пробивки

Сверление отверстий производят на сверлильных, фрезерных или токарных станках. В качестве рабочего инструмента применяют сверла. Для окончательного формования отверстия используют зенкера, цековки, развертки. С их помощью устраняют овалы, формируют фаски, повышают точность отверстия и чистоту поверхности.

Для пробивания отверстий в металле используют разные прессы — пневматические, гидравлические и пр. Усилия, развиваемые для эффективной работы штампа, состоящего из двух деталей (пуансона и матрицы), составляют от нескольких килограмм, до сотен, а то и тысяч тонн.

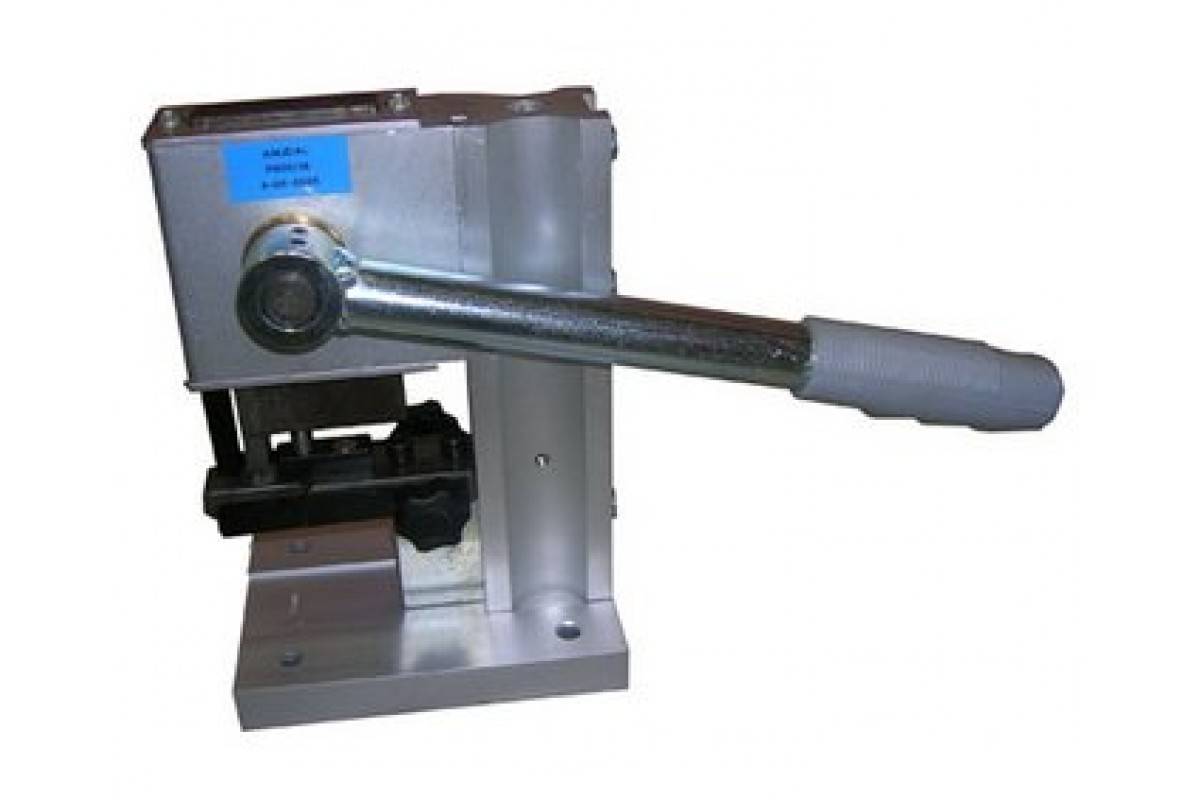

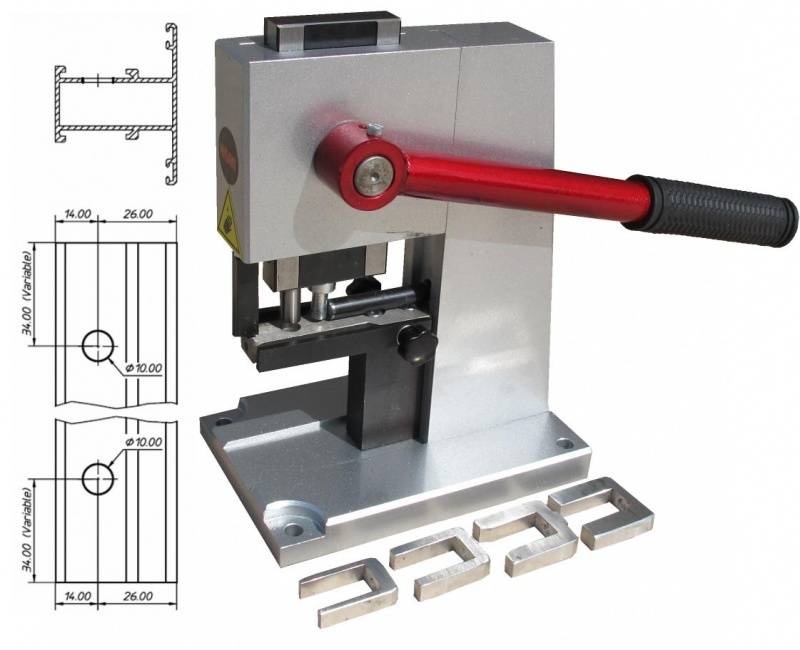

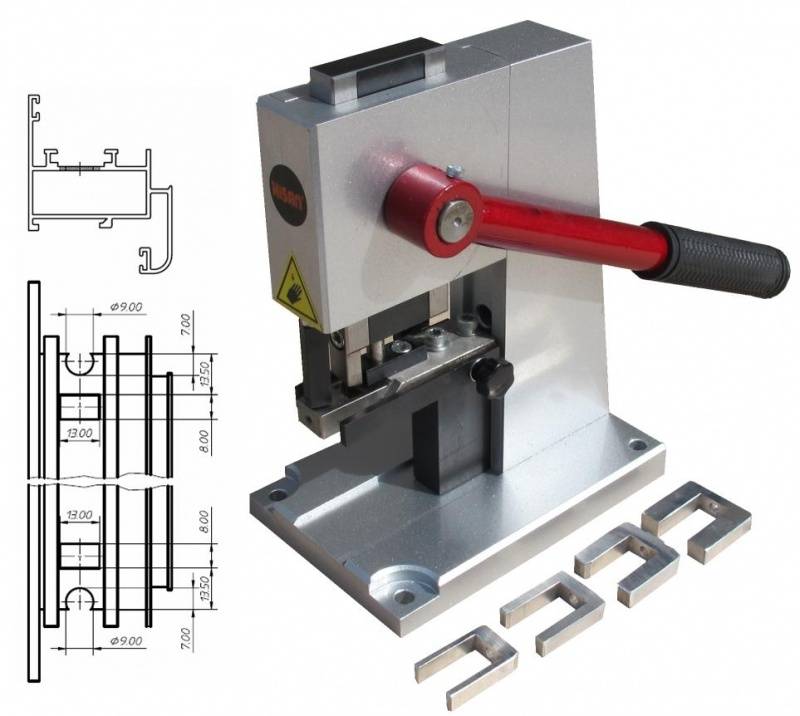

Пробивание отверстий на комбинированных пресс — ножницах

Нередко в производстве для получения отверстий применяют комбинированные пресс — ножницы.

Пробивание отверстий на комбинированных пресс — ножницах

Это устройство состоит из нескольких механизмов, которые позволяют обрабатывать металлический профиль, к примеру, уголок, резать полосы металла, осуществлять вырубку в форме прямо- или треугольников и, само собой, на этих ножницах устанавливают инструмент для пробивки отверстий в металле. Как правило, он состоит из пуансона и матрицы. Пуансон имеет диаметр пробиваемого отверстия. Матрица имеет в своем теле отверстие, соответствующее размеру пуансона. Через нее происходит удаление отходов вырубки.

Следует отметить, что вышеперечисленные способы получения отверстий не отличаются высокой производительности, особенно, в условиях крупносерийного или массового производства. Появление автоматизированного оборудования позволяет устранить эту проблему.

Пробивание отверстий на прессах

Использование оборудования, работающего под управлением системы ЧПУ привело к снижению трудоемкости производственных процессов, соответственно это положительно отражается на стоимости готового изделия.Дело в том, что управляющая программа, которая вносится перед началом работы, содержит в себе точные данные относительно расположения отверстий на листе.

Пробивание отверстий на прессах

Например, револьверный пробивной станок оснащают барабаном, на котором установлены пуансоны (инструмент для пробивки отверстий в металле) обладающие разными размерами и формами. При работе, программа автоматически выбирает необходимый инструмент. Такое инженерное решение позволяет менять инструмент не, останавливая работу станка, и повышать скорость получения готового изделия. На оборудовании этого типа, возможно, получение до 1 500 отверстий в минуту.Получение готового изделия состоит из нескольких операций. Первая заключается в укладке листа металла на рабочий стол. Для закрепления ее на нем применяют зажимы разного типа.После того как установлен и закреплен оператор запускает управляющую программу. После этого начинается перемещение заготовки. По координатам, заданным в программе, в необходимой точке, происходит опускание прижимного устройства, фиксирующего лист в нужном месте. После прижима происходит удар, наносимый пробойником (пуансоном).

На инструментальном барабане может быть установлен поворотный инструмент, который существенно расширяет возможности станка и позволяет выполнять резку контуров сложных форм.Пресс для пробивки отверстий в металле позволяют выполнять, кроме пробоя, следующие операции:

- пулевка — выдавливание, получение кромок разной направленности;

- формовка;

- неокончательная пробивка.

Где купить надежные вырубные станки и кругорезы

Купить ручные и автоматические вырубные станки и кругорезы с чпу по металлу от производителя по выгодным ценам в интернет магазине Metalmaster. В нашем каталоге представлен большой выбор видов современных новых моделей, всех габаритов: размеры (длина, ширина, высота), вес. При покупке вырубных станков и кругорезов прилагается подробная инструкция по управлению настройками и эксплуатацией, так же на сайте можно изучить технические характеристики: описание, фото, устройство, видео, мощность, применение, назначение. Если возникли вопросы по производству и продажи оборудования, стоимости доставки, обратитесь к нашим менеджерам по телефонам: 8 (495) 730 30 64 или.

ONLINE трансляция из демозала Metal Master

Дыропробивной пресс

ДЫРОПРОБИВНОЙ ПРЕСС

, станок для пробивки дыр в металле. Пробивание дыр является частным случаем резания, когда режущая кромка инструмента представляет собою не прямую линию (как, например, у ножниц), а замкнутую фигуру, форма которой зависит от формы отверстия выбиваемого этим инструментом. Пробивающий инструмент называется пуансоном, штемпелем, бородком или пробойником; нижним лезвием служит подкладка (матрица), в которую он входит примерно на 1,5 мм (фиг. 1).

Для того чтобы материал не забивался в матрице накрепко (что значительно увеличило бы рабочее усилие), между отверстием последней и пуансоном оставляется небольшой зазор

5—6% толщины пробиваемого материала (часто зазор делают постоянным, равным 0,5 мм). При пробивании дыр материал вблизи отверстия подвергается значительному изменению структуры, вследствие возникающих при пробивке напряжений и деформаций. В виду этого в тех случаях, когда требуются точные и ровные отверстия в материале однородного установленного качества (например, заклепочные дыры для паровых котлов или мостов), предпочитают означенные дыры сверлить, несмотря на то, что пробивка их обходится значительно дешевле (примерно в 3—4 раза).

Упомянутые выше пуансон и матрица закрепляются на дыропробивном прессе различным образом. Матрица устанавливается обычно на подкладке, при помощи болтов или клина; пуансон прикрепляется к ползуну дыропробивного пресса при помощи конического или цилиндрического хвоста и зажимного винта (фиг. 1) или посредством клина, к которому иногда добавляется зажимной винт. На фиг. 2 представлена конструкция, часто встречающаяся у американских машин: здесь матрица (а) вставляется в зажимную подкладку (b) с прорезом, пуансон же (с) закрепляется при помощи гайки (d) в державке (f), вставляемой своей верхней частью в соответствующий вырез ползуна.

Дыропробивные прессы могут быть разделены на 2 группы: а) приводимые в действие силой рабочего и б) работающие от привода. К первым относятся следующие наиболее распространенные типы. 1) Коленчатый дыропробивной пресс («медведка», фиг. 3), состоящий из двух рычагов (abc) и (dbf) и винта (g) с правой и левой резьбой.

При поворачивании последнего длинные плечи рычагов (bс) и (bf) сходятся, а короткие (аb) и (bd) расходятся, причем ролик (а) нажимает на пуансон и т. о. приводит его в действие. 2) Винтовой (фиг. 4).

3) Эксцентриковый (фиг. 5), у которого пуансон (а) приводится в действие эксцентриком, сидящим на оси, приводимой во вращение при помощи рычагов (b) и (d), серьги (с), собачки (f) и храпового колеса (g). Собачка (h) служит для того, чтобы храповое колесо (g) не могло при этом вращаться в обратную сторону.

Подобного рода дыропробивные прессы снабжаются иногда вторым рычагом (ikm) с собачкой (n) для пробивания отверстий в тонких листах. 4) Ножной, у которого ползун с пуансоном приводится в движение нажатием на педаль.

5) Гидравлический рычажный (фиг. 6), пуансон которого (а) закрепляется на поршне (b), приводимом в движение давлением жидкости (масла), перекачиваемой из камеры (с) в гидравлический цилиндр (d) при помощи рукоятки (f) и поршня (g), скользящего в стакане (е).

Как сверлить трубу

5. Расскажем, как очень точно просверлить сквозное отверстие в трубе практически любого диаметра. Без всяких сложных приспособлений. Нам понадобится часть тетрадного листа в клетку. Закрепляем один конец скотчем или клеем и ровно обматываем трубу. Размечаем, где необходимо отверстие. Измеряем диаметр трубы. По простой формуле находим половину длины окружности. Откладываем от первой метки. Сворачиваем обратно и сверлим трубу с 2 сторон. Таким образом можно очень точно просверлить в трубе любое количество равноудалённых отверстия. А если сразу разместить необходимое количество бумажек, то работа пойдет гораздо быстрее. Вместо тетрадных листов подойдёт малярный скотч.