ГОСТ 6033—51

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР По СТАНДАРТАМ

Москва

УДК 621.886 : 006.354 Группа Г14

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ ЗУБЧАТЫЕ (ШЛИЦЕВЫЕ) ЭВОЛЬВЕНТНЫЕ

ГОСТ

6033-51

Утвержден Управлением по стандартизации при Совете Министров Союза ССР 19 октября 1951 г. Срок введения установлен

с 01.07. 1952 г.

Проверен в 1975 г. Срок действия ограничен

до 01.01. 1980 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на вновь проектируемые изделия с зубчатыми (шлицевыми) соединениями диаметром от 12 до 400 мм с эвольвентным профилем зубьев, расположенных параллельно оси соединения с модулем от 1 до 10 мм и центрированием по эвольвентным профилям зубьев (центрирование по S) или по наружному диаметру соединения (центрирование по Z)).

Примечания

1 Стандарт нс распространяется на изделия, для которых стандартами уста-новлены специальные для этих изделии размеры зубчатых эвольвентных соединен

нии

2 При модернизации машин и необходимости сохранения взаимозаменяемости дета пей допускается сохранение размеров эвольвентных зубчатых соединений но чертежам ранее выпускавшихся машин

3 В отдельных случаях, при наличии достаточного обоснования, допускается применять эвольвентные зубчатые соединения с размерами, отличными от установленных настоящим стандартом, с разрешения в каждом отдельном случае Управления по стандартизации при Госплане СССР

ПРИЛОЖЕНИЕ 1 (справочное). Масса стальных болтов (исполнение 1) с крупным шагом резьбы

ПРИЛОЖЕНИЕ 1 Справочное

Длина болта , мм | Теоретическая масса 1000 шт. болтов, кг , при номинальном диаметре резьбы , мм | ||||||||||||||

6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 | 36 | 42 | 48 | |

8 | 4,306 | 8,668 | — | — | — | — | — | — | — | — | — | — | — | — | — |

10 | 4,712 | 9,394 | 16,68 | — | — | — | — | — | — | — | — | — | — | — | — |

12 | 5,118 | 10,120 | 17,82 | — | — | — | — | — | — | — | — | — | — | — | — |

14 | 5,524 | 10,850 | 18,96 | 27,89 | — | — | — | — | — | — | — | — | — | — | — |

16 | 5,930 | 11,570 | 20,10 | 29,48 | 43,98 | — | — | — | — | — | — | — | — | — | — |

18 | 6,336 | 12,300 | 21,23 | 31,12 | 46,21 | 65,54 | — | — | — | — | — | — | — | — | — |

20 | 6,742 | 13,020 | 22,37 | 32,76 | 48,45 | 68,49 | 95,81 | — | — | — | — | — | — | — | — |

22 | 7,204 | 13,520 | 23,51 | 34,40 | 50,69 | 71,44 | 99,52 | — | — | — | — | — | — | — | — |

25 | 7,871 | 14,840 | 25,22 | 36,86 | 54,05 | 75,87 | 105,10 | 133,3 | — | — | — | — | — | — | — |

28 | 8,537 | 16,330 | 26,92 | 39,32 | 57,40 | 80,29 | 110,60 | 140,2 | — | — | — | — | — | — | — |

30 | 8,981 | 17,120 | 28,52 | 40,96 | 59,64 | 83,24 | 114,30 | 144,8 | 193,0 | — | — | — | — | — | — |

32 | 9,426 | 17,910 | 29,43 | 42,59 | 61,87 | 86,19 | 118,00 | 149,4 | 198,6 | 237,0 | — | — | — | — | — |

35 | 10,090 | 19,090 | 31,28 | 45,34 | 65,24 | 90,62 | 123,60 | 156,3 | 207,0 | 246,9 | 340,6 | — | — | — | — |

38 | 10,760 | 20,280 | 33,18 | 48,00 | 68,59 | 95,04 | 129,20 | 163,2 | 215,4 | 256,9 | 353,3 | — | — | — | — |

40 | 11,200 | 21,070 | 34,36 | 49,78 | 71,25 | 97,99 | 132,90 | 167,8 | 221,0 | 263,5 | 361,8 | 474,8 | — | — | — |

45 | 12,310 | 23,040 | 37,45 | 54,22 | 77,30 | 105,70 | 142,10 | 179,4 | 235,0 | 280,1 | 373,0 | 500,9 | — | — | — |

50 | 13,420 | 25,020 | 40,53 | 58,67 | 83,35 | 113,60 | 152,40 | 190,9 | 249,0 | 296,7 | 404,1 | 526,9 | 834,5 | — | — |

55 | 14,530 | 26,990 | 43,62 | 63,11 | 89,39 | 121,50 | 162,40 | 203,7 | 263,1 | 313,3 | 425,3 | 553,0 | 872,1 | 1304 | — |

60 | 15,640 | 28,970 | 46,70 | 67,55 | 95,44 | 129,40 | 172,40 | 216,0 | 278,9 | 329,9 | 446,5 | 579,0 | 909,8 | 1356 | — |

65 | 16,760 | 30,940 | 49,79 | 71,99 | 101,50 | 137,30 | 182,40 | 228,4 | 293,8 | 348,8 | 467,7 | 605,1 | 947,4 | 1407 | 2009 |

70 | 17,870 | 32,910 | 52,87 | 76,44 | 107,50 | 145,20 | 192,40 | 240,7 | 308,8 | 366,5 | 491,1 | 631,1 | 985,0 | 1458 | 2076 |

75 | 18,980 | 34,890 | 55,96 | 80,88 | 113,60 | 153,10 | 202,40 | 253,0 | 323,7 | 384,3 | 513,6 | 659,7 | 1023,0 | 1509 | 2143 |

80 | 20,090 | 36,860 | 59,04 | 85,33 | 119,60 | 161,00 | 212,40 | 265,0 | 338,6 | 402,1 | 536,1 | 687,5 | 1061,0 | 1561 | 2211 |

85 | 21,200 | 38,840 | 62,13 | 89,77 | 125,70 | 168,90 | 222,40 | 277,7 | 353,6 | 419,8 | 558,6 | 715,2 | 1098,0 | 1612 | 2278 |

90 | 22,310 | 40,810 | 65,21 | 94,20 | 131,70 | 176,80 | 232,40 | 290,1 | 368,5 | 437,6 | 581,0 | 743,0 | 1141,0 | 1663 | 2345 |

95 | — | 42,790 | 68,30 | 98,64 | 137,80 | 184,70 | 242,40 | 302,4 | 383,4 | 455,4 | 603,5 | 770,8 | 1181,0 | 1715 | 2412 |

100 | — | 44,760 | 71,38 | 103,10 | 143,80 | 192,60 | 252,40 | 314,7 | 398,3 | 473,2 | 626,0 | 798,5 | 1221,0 | 1766 | 2479 |

105 | — | — | 74,47 | 107,50 | 149,90 | 200,50 | 262,40 | 327,1 | 413,3 | 490,9 | 648,5 | 826,3 | 1261,0 | 1826 | 2546 |

110 | — | — | 77,55 | 112,00 | 155,90 | 208,40 | 272,30 | 339,4 | 428,2 | 508,7 | 671,0 | 854,1 | 1301,0 | 1880 | 2614 |

115 | — | — | 80,63 | 116,40 | 162,00 | 216,30 | 282,30 | 351,8 | 443,1 | 526,5 | 693,5 | 881,8 | 1341,0 | 1934 | 2690 |

120 | — | — | 83,72 | 120,90 | 168,00 | 224,20 | 292,30 | 364,1 | 458,1 | 544,2 | 716,0 | 909,6 | 1381,0 | 1989 | 2760 |

125 | — | — | 86,80 | 125,30 | 174,00 | 232,10 | 302,30 | 376,4 | 473,0 | 562,0 | 738,5 | 937,4 | 1421,0 | 2043 | 2831 |

130 | — | — | 89,89 | 129,70 | 180,10 | 240,00 | 312,30 | 388,8 | 487,9 | 579,8 | 761,0 | 965,2 | 1461,0 | 2098 | 2903 |

140 | — | — | 96,06 | 138,60 | 192,20 | 255,80 | 332,30 | 413,5 | 517,8 | 615,3 | 806,0 | 1021,0 | 1541,0 | 2207 | 3045 |

150 | — | — | 102,18 | 147,50 | 204,30 | 271,60 | 352,30 | 438,1 | 547,6 | 650,8 | 850,1 | 1076,0 | 1621,0 | 2315 | 3187 |

160 | — | — | 108,38 | 156,40 | 216,40 | 287,40 | 372,30 | 462,8 | 577,5 | 686,4 | 895,9 | 1132,0 | 1701,0 | 2424 | 3329 |

170 | — | — | 114,58 | 165,30 | 228,50 | 303,20 | 392,30 | 487,5 | 607,4 | 721,9 | 940,9 | 1188,0 | 1780,0 | 2533 | 3471 |

180 | — | — | 120,68 | 174,20 | 240,60 | 319,00 | 412,30 | 512,2 | 637,2 | 757,5 | 985,9 | 1243,0 | 1860,0 | 2642 | 3614 |

190 | — | — | 126,88 | 183,10 | 252,70 | 333,80 | 432,30 | 536,9 | 667,1 | 793,0 | 1031,0 | 1299,0 | 1940,0 | 2751 | 3756 |

200 | — | — | 133,08 | 191,90 | 264,70 | 350,60 | 452,20 | 561,5 | 697,0 | 828,6 | 1076,0 | 1354,0 | 2020,0 | 2860 | 3898 |

220 | — | — | — | 209,70 | 228,90 | 382,20 | 492,20 | 610,9 | 756,7 | 899,6 | 1166,0 | 1465,0 | 2180,0 | 3077 | 4182 |

240 | — | — | — | 227,50 | 313,10 | 413,80 | 532,20 | 660,3 | 816,4 | 970,8 | 1256,0 | 1576,0 | 2340,0 | 3295 | 4466 |

260 | — | — | — | 245,20 | 337,60 | 445,40 | 572,20 | 709,6 | 876,1 | 1042,0 | 1346,0 | 1687,0 | 2500,0 | 3513 | 4751 |

280 | — | — | — | — | 361,50 | 476,90 | 612,20 | 759,0 | 935,9 | 1113,0 | 1436,0 | 1798,0 | 2660,0 | 3730 | 5035 |

300 | — | — | — | — | 385,70 | 508,50 | 652,20 | 808,3 | 995,6 | 1184,0 | 1526,0 | 1910,0 | 2820,0 | 3948 | 5319 |

(Измененная редакция, Изм. N 5).

Полное условное обозначение

Полное обозначение болтов, винтов, шпилек и гаек нормируется стандартом ГОСТ 1759.0-87 «Болты, винты, шпильки и гайки. Технические условия»

На постсоветском пространстве согласно ГОСТ 1759.0-87 и ГОСТ 18126-94 принята следующая схема условного обозначения для болтов, винтов и шпилек и гаек из углеродистых сталей и цветных сплавов:

Для шайб используется немного другая схема условного обозначения согласно ГОСТ 18123-82 «Шайбы. Общие технические условия»:

Приведенные схемы имеют общий вид, со всеми возможными элементами. В зависимости от вида крепежа обозначение может содержать большее или меньшее количество элементов. Также необходимо отметить, что некоторые виды болтов, шпилек, гаек и шайб имеют свои специфические условные обозначения, нормируемые конкретным стандартом (например: болты фундаментные ГОСТ 24379.1-80, шпильки для фланцевых соединений ГОСТ 9066-75 и др.)

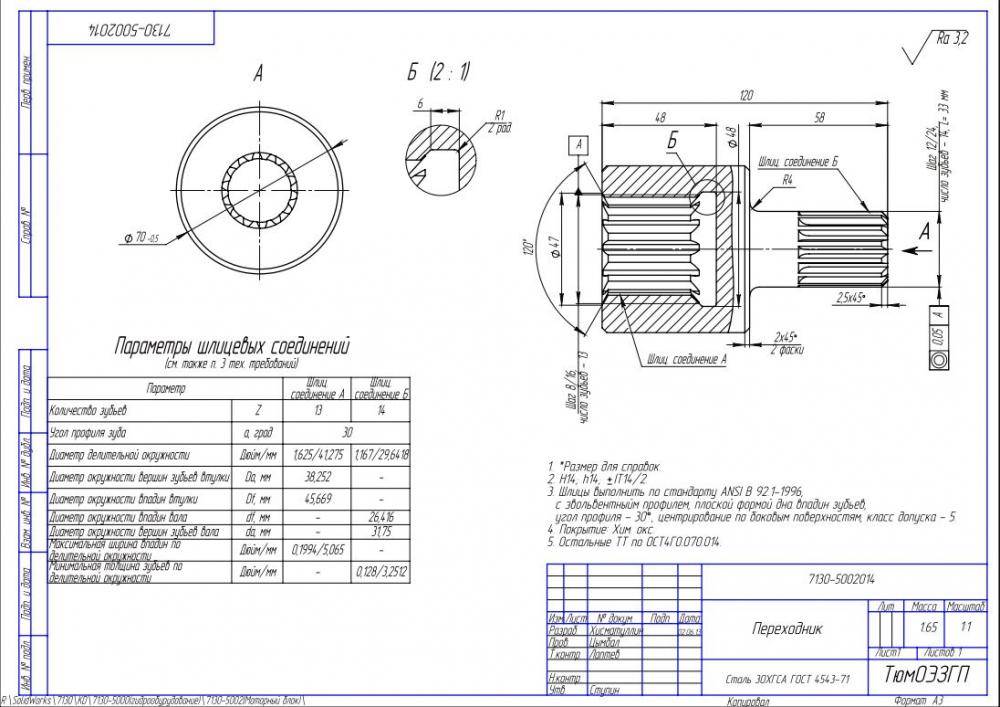

Характеристика соединения

Шлицевые эвольвентные соединения в работе подтвердили собственную прочность и надежность. Основание зуба шире и его не смогут сломать даже динамические нагрузки. Смятие происходит исключительно при огромных перегрузках, потому как по эвольвенте площадь контакта – рабочая, больше, чем у остальных видов шлицов.

В отличии от прямых шлицов, которые рассчитываются на смятие и контролируются на срез, эвольвентный профиль имеет приличную площадь контакта, и расчет на крепость изготавливается на срез, после выполняется проверка на смятие. Очень часто главным параметром выбора типа соединений эвольвентных считается минимальный в сечении размер вала. Собственно он испытует самые большие нагрузки. Вращающий момент, динамические удары, вибрация, которые он выдерживает, не критичны для зубьев.

Чертеж эвольвентного шлицевого вала сходится с рисунком зубчатой шестерни того же радиуса и модуля. Нарезка изготавливается на одном оборудовании червячными фрезами. В отличии от прямобочных шлицев, когда для любого диаметра вала следует выбирать собственный инструмент, эвольвентные зубья делаются одной фрезой с соответствующим модулем.

В обозначении шлицевого эвольвентного соединения собственные некоторые маркировки имеют две сопрягаемые детали:

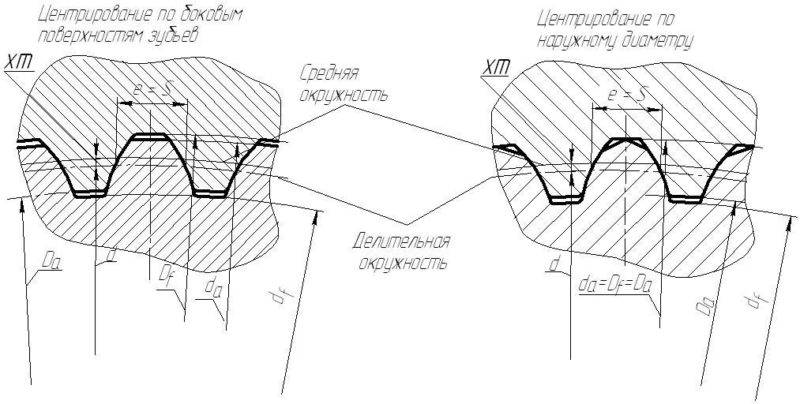

Шлицевые зубчатые эвольвентные соединения центрируются по эвольвентной зубной поверхности, реже по самому большему диаметру. Центровка по внутреннему размеру по впадине эвольвентного зуба в работе не выполняется. Обозначение собственное имеют шлицевые соединения каждого вида центрировки по:

- боковым поверхностям – D?m?9H/9g ГОСТ 6033-80;

- наружному диаметру – D?H7/g6 ГОСТ 6033-80;

- внутреннему –iD?m?H7/g6 ГОСТ 6033-80.

D – внешний диаметр, какой имеют эвольвентные валы до нарезки зуба;

Тигель своими руками для плавки свинца, алюминия, золота

i – означает центрировку по внутреннему размеру эвольвентного соединения;

H и g, с соответствующими числами – класс точности обработки.

Можно повстречать таблицу размеров на шлицы эвольвентные с din параметрами. Это значит, что соединение сделано по правилам немецкого института стандартизации. Они частично соответствуют западному стандарту ISO, имеют переводные таблицы.

Помимо недвигающихся соединений, делаются скользящие. В них втулка передвигается вдоль вала, и входит в зацепление с самыми разными колесами в коробке передач. Для этого с торца по эвольвенте выполняется срез на конус – заходная фаска для включения эвольвентного шлицевого соединения.

В недвигающихся соединениях только убираются острые углы, и втулка запрессовывается на вал.

Шлицы эвольвентные: обозначение, расчет, гост, черчение

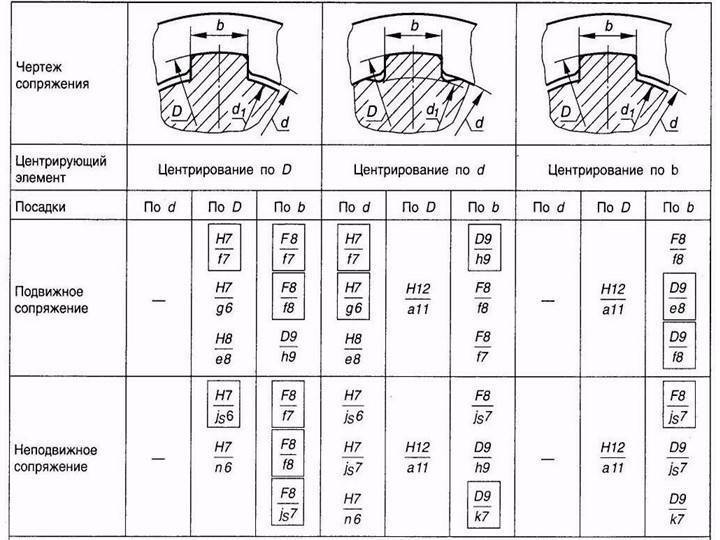

По ширине впадины втулки установлены пять степеней точности и одно основное отклонение, а по толщине зуба вала — семь и 10 основных отклонений. Чтобы отличить степень точности от квалитета, ее указывают перед буквой, обозначающей основное отклонение.

- При центрировании по наружному диаметру можно получить девять посадок, при центрировании по внутреннему диаметру — 6, а по боковым поверхностям — 11.

- Условные обозначения прямобочных шлицевых соединений должны содержать:

- — на первом месте букву, обозначающую поверхность центрирования;

- — потом число зубьев;

- — далее идут номинальные размеры d, D и b соединения вала и втулки с указанием посадок по каждому из них.

- Пример условного обозначения соединения с центрированием по внутреннему диаметру, с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, посадкой по диаметру центрирования Н7/е8 и по размеру b — D9/f8:

- d—8×36H7/e8×40H12/a11×7D9/f8;

- То же, при центрировании по наружному диаметру с посадкой по диаметру центрирования Н8/h7 и по размеру b — F10/h9:

- D—8×36×40H8/h7×7F10/h9;

- b—8×36×40H12/a11×7D9/h8.

- Пример обозначения втулки и вала для первого случая:

- d—8×36×40H12×7D9;

- d—8×36e8×40a11×7f8.

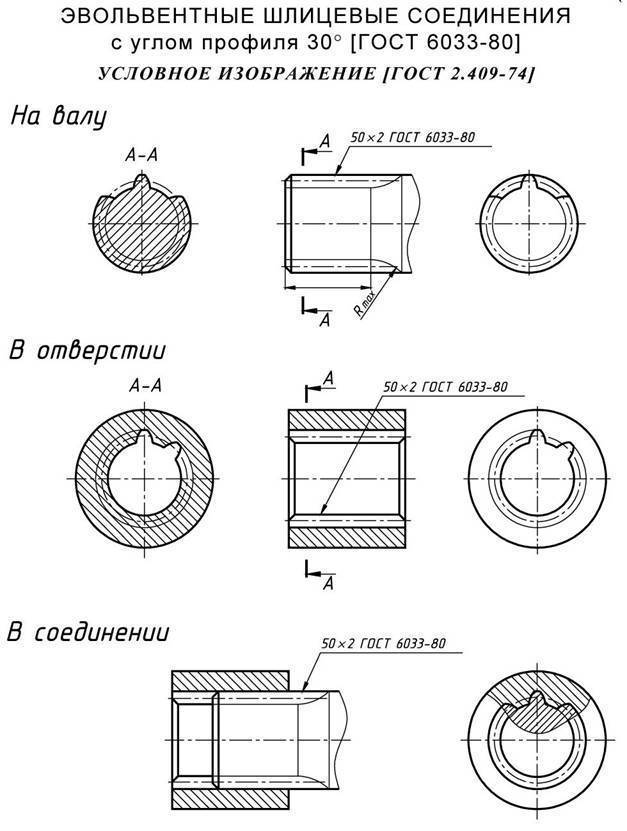

- Условные обозначения эвольвентных шлицевых соединений валов и втулок должны содержать номинальный диаметр соединения, модуль, обозначение посадки соединения (полей допусков вала и отверстия), помещаемое после размеров центрирующих элементов, и номер стандарта.

- Пример обозначения соединения с диаметром D = 50 мм, модулем m = 2 мм с центрированием по боковым сторонам зубьев, посадкой по боковым поверхностям зубьев 9H/9g:

- 50 × 2 × 9H/9g ГОСТ 6033-80.

- Пример обозначения втулки и вала того же соединения:

- 50 × 2 × 9H ГОСТ 6033-80;

- 50 × 2 × 9g ГОСТ 6033-80.

- Пример обозначения соединения с диаметром D = 50 мм, модулем m = 2 мм с центрированием не по боковым сторонам, а по Df, с посадкой по диаметру центрирования H7/g6:

- 50 × H7/g6 × 2 ГОСТ 6033-80.

- Пример обозначения втулки и вала того же соединения:

- 50 × H7 × 2 ГОСТ 6033-80;

- 50 × g6 × 2 ГОСТ 6033-80.

- Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: При сдаче лабораторной работы, студент делает вид, что все знает; преподаватель делает вид, что верит ему. 9151 — | 7236 — или читать все.

91.146.8.87 studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock! и обновите страницу (F5)очень нужно

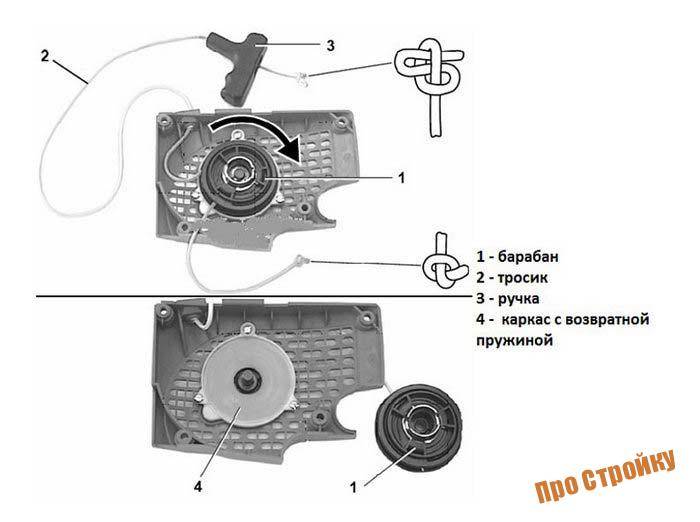

Использование шлицевого соединения — один из способов жесткой передачи крутящего момента.

Чем отличаются оптико механические и оптические мыши

Шлицы, по сравнению со шпоночным соединением обладают несколькими преимуществами — лучшей прочностью, точностью и технологичностью.

Шпонки необходимо подгонять, поэтому их рекомендуется применять в единичном или мелкосерийном производстве. Шлицы, в отличае от шпонок, взаимозаменяемы, и рекомендуется использовать в крупносерийном и массовом производстве.

Шлицы считаются более технологичным соединением, чем шпонка, внутренние шлицы изготавливают протягиванием, наружные — фрезерованием (червячными фрезами), долблением, строганием.

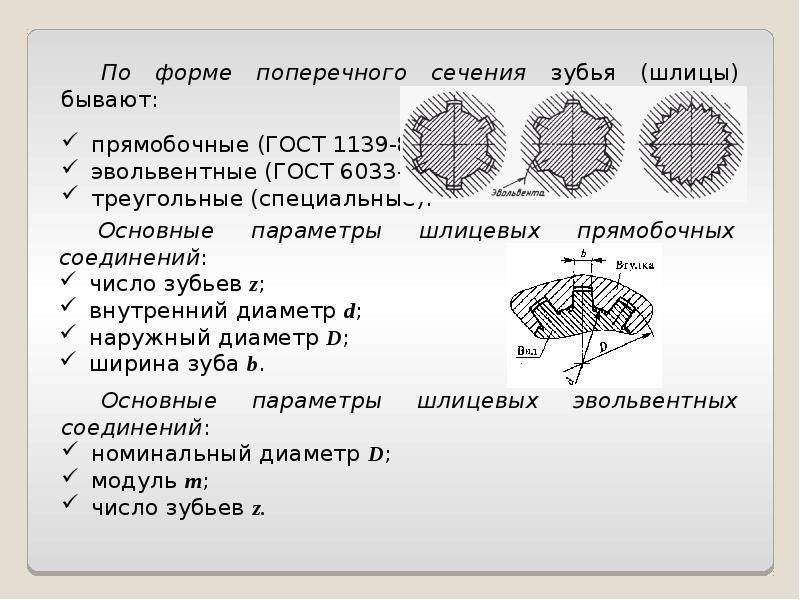

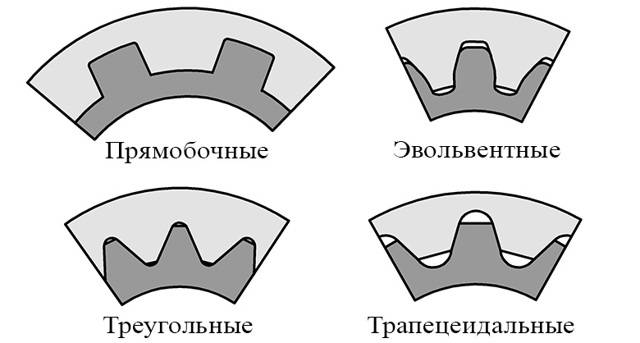

В технике применяются прямоугольные, треугольные, трапецеидальные, эвольвентные шлицы.

Наибольшее распространение получили прямоугольные шлицы.

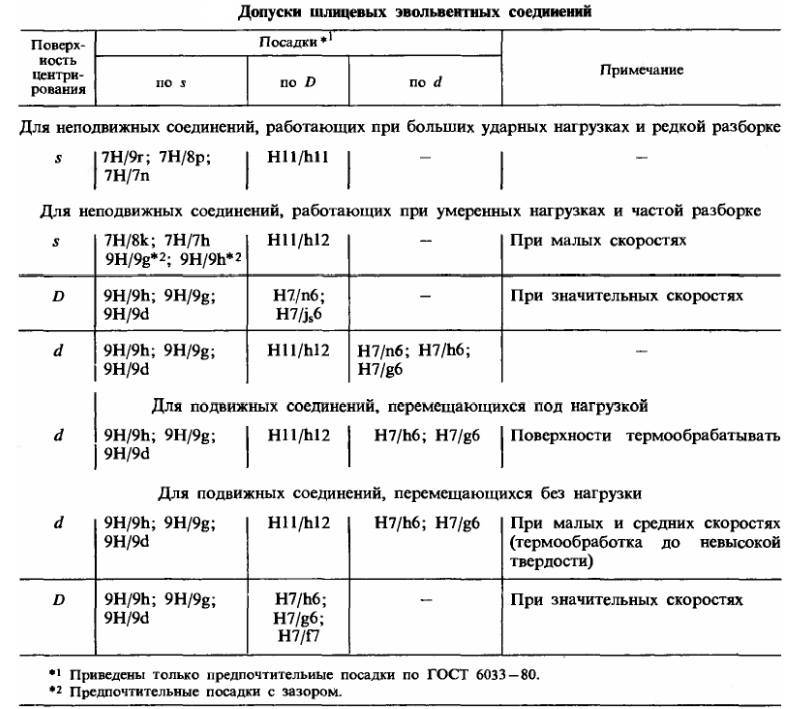

ПРИЛОЖЕНИЕ. ДОПУСКИ И ПОСАДКИ ДЛЯ ЭВОЛЬВЕНТНЫХ ЗУБЧАТЫХ СОЕДИНЕНИЙ

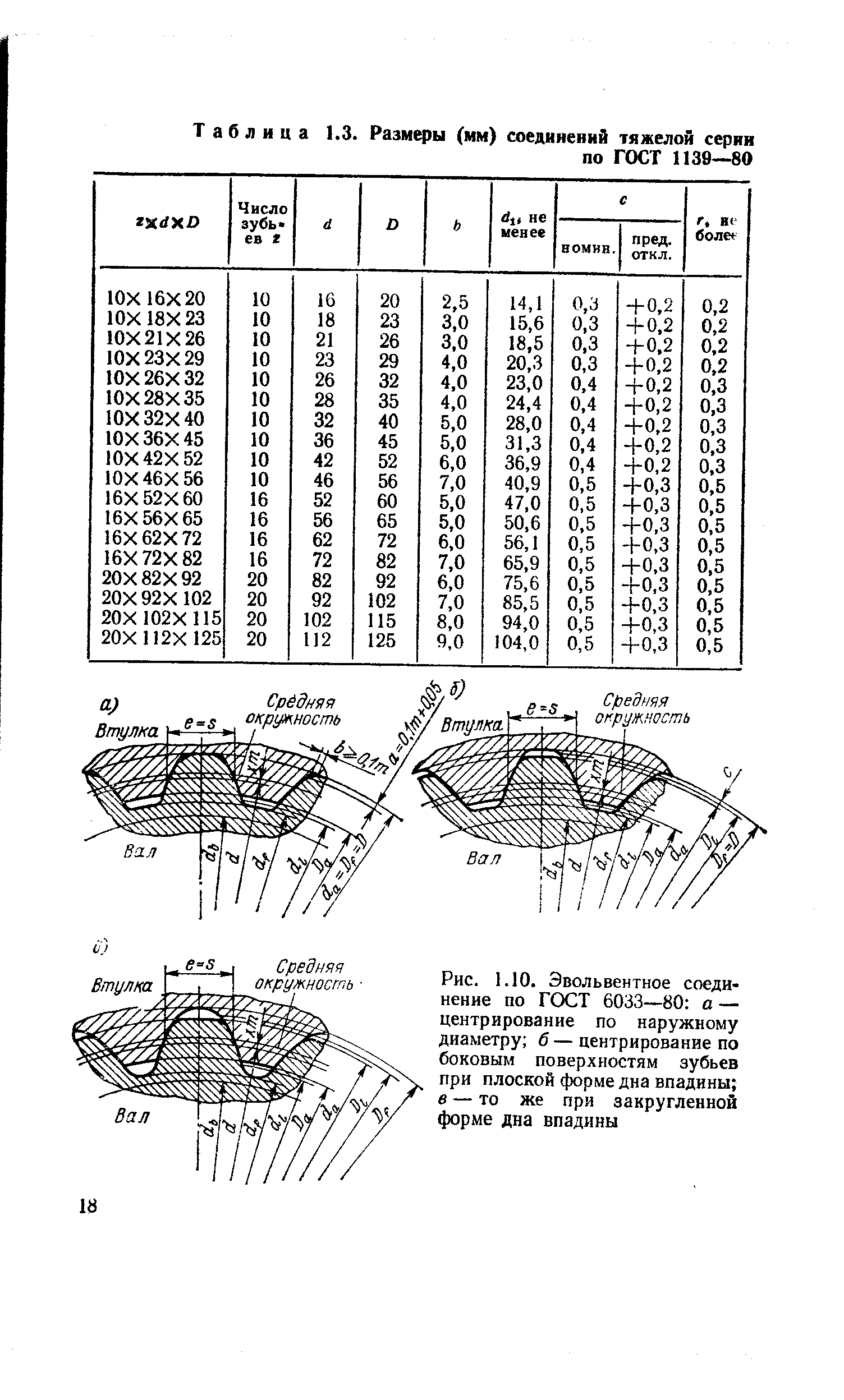

Гост 1139-80. основные нормы взаимозаменяемости. соединения шлицевые прямобочные. размеры и допуски (с изменениями n 1, 2)

ПРИЛОЖЕНИЕ

1. Устанавливаются три предела отклонений ширины впадин отверстия и толщины зубьев вала:

а) предельное суммарное отклонение (нижнее для ширины впадин отверстия и верхнее для толщины зубьев вала), определяющее соответственно толщину зубьев или ширину впадин комплексных калибров (пробки и кольца);

б) предельные отклонения (верхнее и нижнее) одного размера ширины впадин (для отверстия) или толщины зубьев (для вала).Примечания:

1. Отклонения ширины впадин отверстия и толщины зубьев вала отсчитываются от общего номинального размера:

2. Разность между предельным отклонением по комплексному калибру и верхним отклонением толщины зуба вала (или соответственно нижним отклонением ширины впадины отверстия) компенсирует ошибки профиля и расположения зубьев.Валы считаются годными, если комплексный калибр-кольцо проходит и толщина зуба не выходит за установленный нижний предел.Отверстия считаются годными, если комплексный калибр-пробка проходит и ширина впадины не выходит за установленный верхний предел.Верхнее отклонение толщины зуба и нижнее отклонение ширины впадины — ориентировочные.

2. Предельное отклонение ширины впадин отверстия по комплексному калибру устанавливается равным нулю, т.е. разные посадки по осуществляются по системе отверстия. Поля допусков ширины впадин отверстия и их обозначения устанавливаются следующие:

Таблица 1

| Модуль | Обозначение полей допусков отверстий | ||

| Предельное отклонение, мк | |||

| 1 и 1,5 | +45 | +70 | +100 |

| +20 | +30 | +40 | |

| 2-3,5 | +55 | +85 | +125 |

| +25 | +35 | +45 | |

| 5 и 7 | +65 | +100 | +150 |

| +30 | +40 | +50 | |

| 10 | +80 | +120 | +180 |

| +40 | +50 | +60 |

3. Поля допусков толщины зубьев вала устанавливаются следующие:

Таблица 2

| Модуль | Обозначение полей допусков валов | ||||

| Предельное отклонение, мк | |||||

| 1 и 1,5 | +45 | +20 | +70 | +30 | -30 |

| +25 | -20 | +40 | -30 | -60 | |

| -25 | -45 | -40 | -70 | -120 | |

| 2-3,5 | +55 | +25 | +85 | +35 | -35 |

| +30 | -25 | +50 | -35 | -70 | |

| -30 | -55 | -50 | -85 | -150 | |

| 5 и 7 | +65 | +30 | +100 | +40 | -40 |

| +35 | -30 | +60 | -40 | -80 | |

| -35 | -65 | -60 | -100 | -180 | |

| 10 | +80 | +40 | +120 | +50 | -50 |

| +40 | -40 | +70 | -50 | -110 | |

| -40 | -80 | -70 | -120 | -230 |

4. При центрировании по предельные отклонения наружного диаметра вала и отверстия должны назначаться по стандартам на посадки гладких цилиндрических поверхностей в системе отверстия. Рекомендуются следующие посадки:

; ; ; ; ; ; ; .

Посадки по при центрировании по рекомендуются:

и .

5. Предельные отклонения нецентрирующих диаметров и устанавливаются следующие (если по условиям обработки не требуется большая точность):

| по (ОСТ 1013) или (ОСТ 1014); |

| по (ОСТ 1013), (ОСТ НКМ 1017) или (ОСТ 1014). |

6. Обозначения отверстий, валов и их соединений при допусках по табл.1 и 2 должны содержать: буквы «Эв», номинальный диаметр соединения, модуль, число зубьев и обозначения полей допусков размеров и при центрировании по или размера при центрировании по .Примеры:Обозначение соединения диаметром 50 мм, с модулем 2,5 числом зубьев 18, с центрированием по и посадкой по и по :

Эв.502,518 То же, при центрировании по :

Эв

.502,518 Обозначение отверстия того же соединения при центрировании по :

Эв.502,518 .

То же, вала:

Эв.502,518 .

Классификация

Детали шлицевых узлов нормализованы – существует определенный список типоразмеров, с соответствующими парами. Под них изготавливается инструмент и настраивается оборудование. В зависимости от условий работы и нагрузок, шлицевые соединения на несколько групп. Они характеризуются:

- формой зуба;

- базовыми поверхностями;

- возможностью смещения вдоль оси.

Форма выступа определяется по шлицевому валу. Втулка имеет только соответствующие вырезы – пазы. Характеристики определяются видами шлицов:

- прямые или прямобочные;

- эвольвентные;

- треугольные.

Классификация производится по форме зуба в сечении поперек соединения.

Прямобочные – прямозубые

У прямобочных шлицевых соединений зуб в поперечном сечении представляет собой прямоугольник. Ширина по всей высоте одинаковая. Встречаются в механизмах чаще всего, поскольку изготовление относительно простое. Прямозубые шлицевые соединения различают по величине нагрузки: малая, средняя, высокая.

По способу движения вдоль оси различают типы соединений:

- неразъемные;

- подвижные без нагрузки;

- подвижные под нагрузкой.

Неразъемные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей.

Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя.

Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой.

К классификации шлицевых соединений относится и способ центровки. Он может быть:

- по внутреннему диаметру – d;

- по наружному диаметру – D;

- по боковым сторонам, ширине зуба – b.

При центровке по внутреннему диаметру минимальные допуска на изготовление даются на размер вала по впадине и внутренний диаметр втулки. Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

При центровке по наружному диаметру плотное прилегание происходит по вершине выступа на валу и диаметром по впадине на втулке. В этом случае производится наружная шлифовка вала и чистовая обработка – долбежка, втулки.

Шлицы изготавливаются с высокой точностью по ширине зуба и его расположения относительно оси. Втулка запрессовывается на вал. По обоим диаметрам имеются зазоры.

На чертеже показывается поперечное сечение соединения с одним зубом и диаметрами пунктирной линией. Втулка заштриховывается. Прямозубые шлицевые соединения на основном виде обозначают выносом линии с характеристиками. Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

Эвольвентные

Соединение получило свое название за форму боковой поверхности в виде эвольвенты, как у цилиндрического зубчатого зацепления. Большая площадь контакта и широкий зуб в основании позволяет передавать огромное усилие. Зуб отличается высокой прочностью на изгиб.

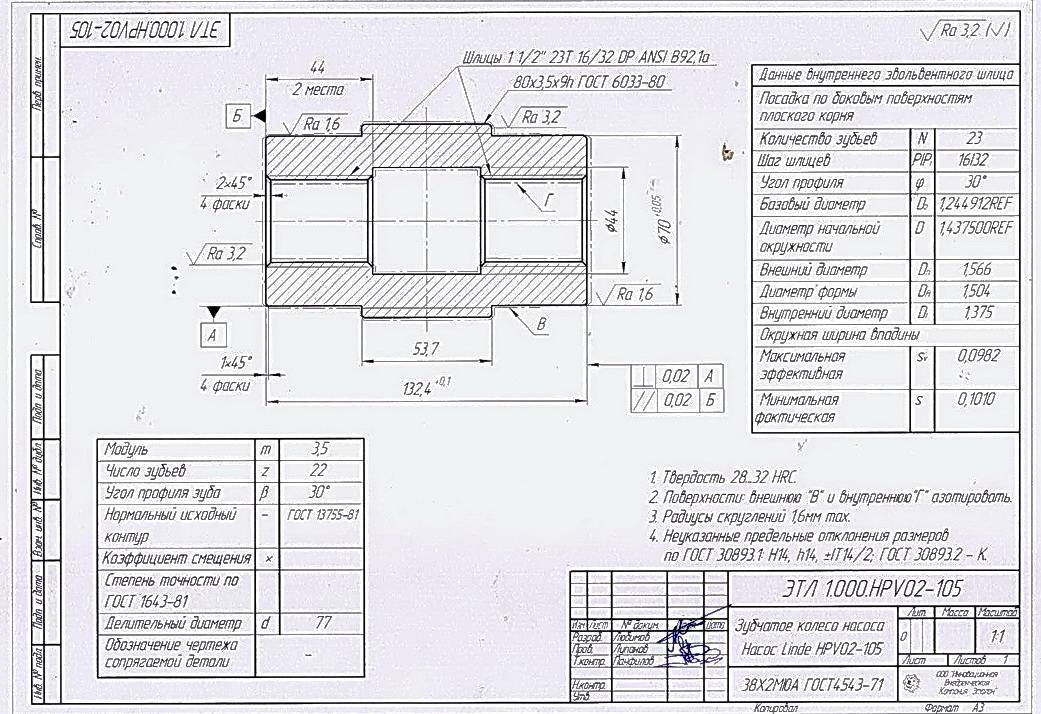

Изготавливают шлицевые валы на зубофрезерных станках. Получается высокая точность при использовании стандартного оборудования. Центрирование делается по наружному диаметру для механизмов, работающих с высокой точностью, и по боковой поверхности для сильно нагруженных узлов. Соединение неподвижное. При боковом смещении возникает большая сила трения.

На чертеже указывается один зуб и его форма, по аналогии с прямозубыми зацеплениями. Кроме диаметров и классом обработки под выносной линией указывается ГОСТ, по которому изготавливались шлицы.

Треугольный профиль

Для передачи вращения тонкостенными ступицами изготавливаются шлицевые соединения с треугольным профилем. Они соединяются неподвижно и используются для маломощных усилий, требующих большой точности передачи вращения.

Изготавливается зуб по отраслевым стандартам с углом: 30°, 36° и 45°. Зубья мелкие, количество большое, в пределах 20 – 70 шт. центрирование производится только по боковым поверхностям.

Стоят на приводе стеклоочистителя в автомобилях, торсионных валах триммеров.

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНЫЕ С УГЛОМ ПРОФИЛЯ 30°

РАЗМЕРЫ, ДОПУСКИ И ИЗМЕРЯЕМЫЕ ВЕЛИЧИНЫ

ГОСТ 6033-80 (СТ СЭВ 6505-88)

1.2. Допускается применять сочетания профилей зубьев вала и втулки с различной формой дна впадины.

1.3. Выбор величин параметров шлицевых соединений Н и hi в зависимости от вида применяемого инструмента приведен в справочном приложении 1.

1.4. На поверхности вершин зубьев вала, полученных методом накатки, допускаются углубления.

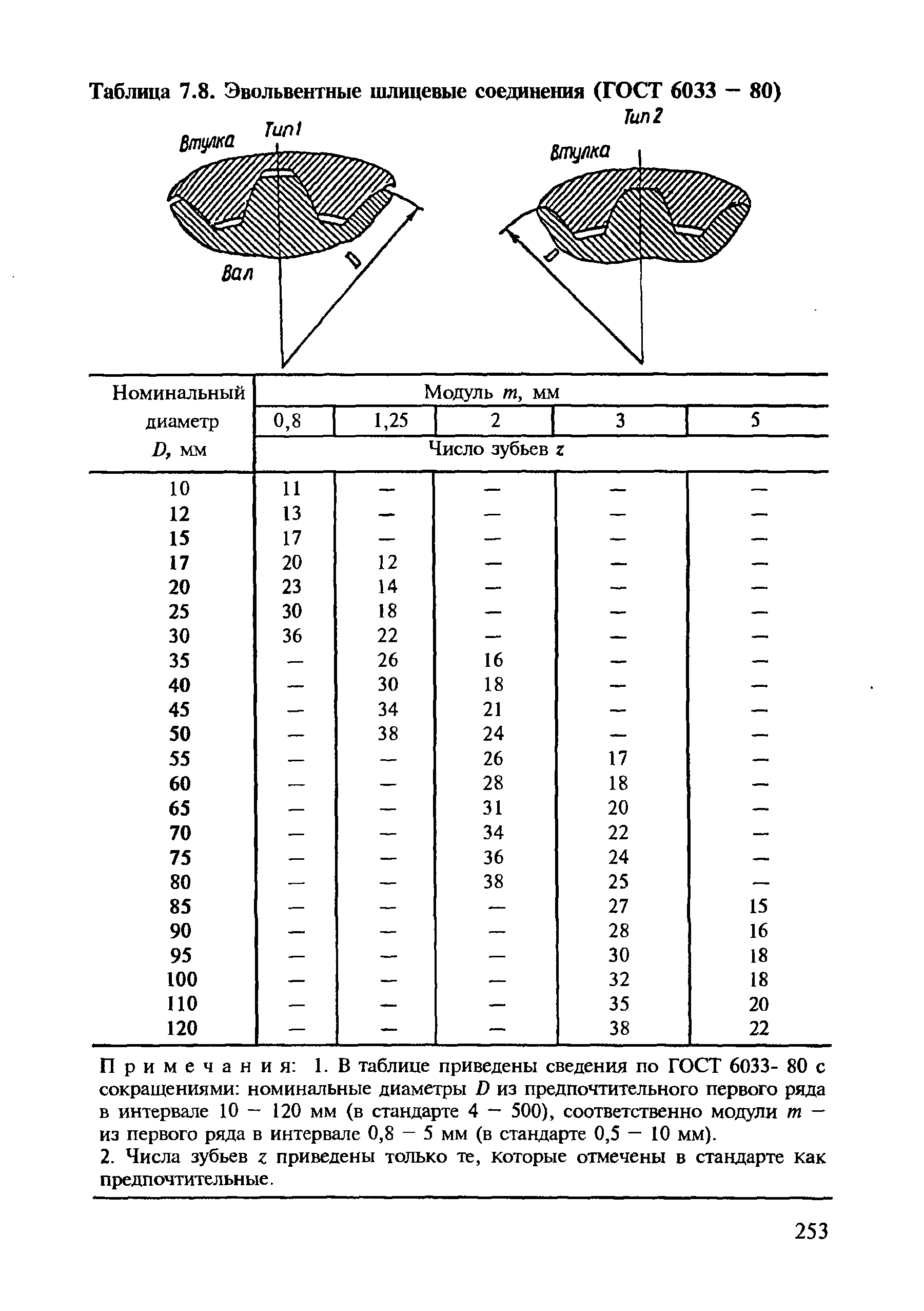

2. НОМИНАЛЬНЫЕ ДИАМЕТРЫ, МОДУЛИ И ЧИСЛА ЗУБЬЕВ

2.1. Номинальные диаметры, модули и числа зубьев шлицевых соединений должны соответствовать указанным в табл. 2.

Размеры, мм Продолжение табл. 2

Размеры, мм Продолжение табл. 2

Продолжение табл. 2

Номинальный диаметр D

1 При выборе номинальных диаметров и модулей ряд 1 следует предпочитать ряду 2

2. Числа зубьев, подчеркнутые линией, являются предпочтительными.

3 Модуль 3, 5 по возможности не применять.

3. ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ОТ ПАРАЛЛЕЛЬНОСТИ СТОРОН ЗУБЬЕВ ВАЛА И ВТУЛКИ

3.1. Предельные отклонения от параллельности сторон зубьев вала и втулки относительно оси центрирующей поверхности уста-навливаются в стандартах на комплексные калибры.

4 НОМИНАЛЬНЫЕ РАЗМЕРЫ И ИЗМЕРЯЕМЫЕ ВЕЛИЧИНЫ

4.1. Номинальные размеры шлицевых соединений должны соответствовать указанным в табл. 3, 5, 7, 9, 11, 13, 15, 17, 19, 21, 23, 25, 27, 29, 31.

4.2. Номинальные размеры по роликам и длины общей норма-ли (черт. 4) для отдельных измерений шлицевых валов и втулок должны соответствовать указанным в табл. 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32.

Размер между роликами

Размер по роликам

Номинальные размеры шлицевых соединений с модулем 0,5 мм

Номинальные размеры по роликам и длины общей нормали для шлицевых валов и втулок с модулем 0,5 мм

Чиоло зубьев (впадин) на длине общей нормали

Номинальные размеры шлицевых соединений с модулем 0,6 мм

Номинальные размеры по роликам и длины общей нормали для шлицевых валов м втулок с модулем 0,6 ммм

Число зубьев (впадин) на длине общей нормали zw

Длина общей нормали

Номинальные размеры шлицевых соединений с модулем 0,8 мм

Поправка к ГОСТ 6033— 80 Основные нормы взаи м одам е наем ости. Соединенна ныицсвыс звольвентные с углом профиля 30″. Размеры, допуски и измеряемые величины (Переиздание. Январь 1993 г.)

Напечатано Должно быть

С. Н2. Информационные данные. Пункт 6

Взамен ГОСТ 6033-51 —

УДК 621.831:006.354 Группа Г14

ГОСУДАРСТВЕННЫЙ СТАН ДАРТ СО ЮЗА ССР

Основные нормы взаимозаменяемости

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНДОЕ С УГЛОМ ПРОФИЛЯ 30°

Размеры, допуски и измеряемые величины

Basic norms of interchangeability.

Involute splined joints with 30° profile angle Dimensions, tolerances and measurable sizes

Дата введения 01.01.82

Настоящий стандарт распространяется на шлицевые соединения с эвольвентным профилем зубьев, расположенных параллель^ но оси соединения, с углом профиля 30° ff устанавливает исходный контур, форму зубьев, номинальные ддрметры, модули и числа зубьев, номинальные размеры и измеряете величины при центрировании по боковым поверхностям зубьеП» а также допуски и посадки.

Стандарт не распространяется на специальные шлицевые соединения, которые отличаются от регламентируемых настоящим стандартом номинальными размерами и видом центрирования.

(Измененная редакция, Изм. № 1, 2).

1. ИСХОДНЫЙ КОНТУР И ФОРМА ЗУБЬЕВ

].]. Исходный контур и форма зубьев шлицерых соединений и основные зависимости для определения и* размеров должны соответствовать указанным на черт. 1—3 и в табл. 1.

Издание официальное Перепечатка воспрещена

Центрирование по наружному диаметру 2оС**бр* _ Ь*Ц!тп

Сфера использования и особенности шлицевых соединений

Изготовление шлицов является достаточно востребованным в силу того, что вид получаемого в результате проведённых рабочих операций соединения необходим во многих сферах производства и промышленности. Чаще всего шлицевые соединения применяются при необходимости обеспечить крутящие моменты в соединениях вала с зубчатым колесом, шкивом, полумуфтой, а также рядом других деталей. В основном такой вид соединения является подвижным, то есть втулка способна двигаться по оси, поверхности шлица выступают в качестве направляющих для продольного перемещения элементов. Шлицевые соединения являются технологически сложными, особенно по сравнению со шпоночными, однако дают более высокие возможности. Так, с их помощью можно обеспечить отличную центровку втулки на валу, а также передавать значительные вращающие моменты.

Обозначение шлицевых эвольвентных соединений

Варианты условных обозначений эвольвентных шлицевых соединений на чертежах показаны на рис 17.

Центрирование по боковым сторонам

Рисунок 17. Шлицевое эвольвентное соединение при центрировании по боковым сторонам зубьев.

Шлицевое эвольвентное соединение с D = 65мм; т = 3 мм, при центрировании по боковым сторонам зубьев с посадкой 9H/9g.

Центрирование по наружному диаметру:

Центрирование по внутреннему диаметру:

здесь: D=65, m=3, центрирование по внутреннему диаметру с посадкой H7/g6, посадки остальных поверхностей предусмотрены в табл.5.

Предельные значения радиального биения должны соответствовать значениям табл…., а ориентировочно это половина суммарного допуска

Пример выбора параметров эвольвентного шлицевого соединения.

Для подвижного шлицевого соединения D = 50 мм, с модулем т = 2 мм, без повышенных требований к соосности, выбрать геометрические параметры, определить предельные размеры вала и втулки, представить схему расположения полей допусков с оценкой предельных зазоров.

Принимаем центрирование шлицевого соединения по боковым поверхностям зубьев. По номинальному (исходному) диаметру соединения D = 50 мм и модулю т = 2 мм, по табл. 2 определяем число зубьев z = 24.

- Геометрические параметры получаем в соответствии с табл. 1,

- где:

- для вала толщина зуба по делительной окружности

- s =(π/2) m+2 Xm tgα,

- здесь смещение исходного контура будет:

- Теперь:

- s =(3,1415/2) · 2+2· (-0,1) · 0,5773

- s =3,1415+(-0,11547)=3,026мм

- для шлицевой втулки ширина впадины по делительной окружности

- s=e=3,026мм

- диаметр окружности вершин зубьев:

- da =d-0,2m

- da =50-0,2·2=49,6 мм.

- диаметр окружности вершин зубьев втулки

- Da = D – 2m

- Da = 50 – 2·2 = 46мм.

- Диаметр делительной окружности вычисляем

- d = mz = 2·24 =48мм.

Принимаем плоскую форму дна впадины и согласно примечанию к табл. 4. определяем, диаметр окружности впадин вала

- df тах = D- 2,2т = 50 — 2,2·2 = 45,6 мм

- Диаметр окружности впадины втулки будет

- Df = D = 50 мм.

Учитывая заказанную подвижность соединения выбираем посадки с зазорами. на каждый размер шлицевых деталей по табл.4.

Для центрирования по боковым сторонам предусмотрены предпочтительные посадки 9H/9h и 9H/9g,больший зазор у 9H/9g, её принимаем и получаем формулу соединения.

По таблице приложения 22 выписываем параметры, для шлицевой втулки c полем 9H при D = 50 мм, и модуля т = 2 мм, ES=+71, ESe=+26, EI=0, для шлицевого вала c с полем 9g: es=-11, ese=-37, ei=-82.

Для большего диаметра примем посадку H16/d9 по таблице 4. Параметры шлицевой втулки по Df=50 ,будут определены по таблицам приложения: EI=0, ES=+1600, шлицевого вала по da= 49,6,es=-80,ei=-142.

Для меньшего диаметра по табл. 4 принимаем посадку H11/h16 определяя характеристики по таблицам допусков и посадок, приложения. Параметры шлицевой втулки при Da=46, будут EI=0, ES=+160, шлицевого вала при df= 45,6, es=0, ei=-1600мкм,

По полученным значениям отклонений не трудно получить предельные размеры поверхностей соединения. Результаты удобно представить в виде таблицы табл.6. Подсчитываем предельные размеры и допуски, занося в таблицу.

| Параметр мм | Поле допуска | Предельные отклонения мкм | Предельные размеры мм | Допуск мм | |||

| ES (es) | ESe (ese) | EI (ei) | max | min | |||

| Шлицевый вал | |||||||

| s=3,026 | 9g | -11 | -37 | -82 | 2,989 | 2,944 | 0.045 |

| da=49,6 | d9 | -80 | — | -142 | 49,520 | 49,458 | 0,062 |

| df=45,6 | h16 | — | -1600 | 45,6 | 44,0 | 1,6 | |

| Шлицевая втулка | |||||||

| e=3,026 | 9H | +71 | +26 | 3,097 | 3,052 | 0,045 | |

| Df=50 | H16 | +1600 | — | 51,6 | 50,0 | 1,6 | |

| Da=46 | H11 | +160 | — | 46,16 | 46,0 | 0,16 |

Схемы расположения полей допусков изображены на рис.9.

- Рисунок 18. Графическое представление посадок шлицевого соединения 65x3x 9H/9g Гост 6033-60

- Определяем наибольший Smax и наименьший Smin зазоры для посадки 9H/9g по боковым поверхностям зубьев:

- Smax =eimax — Smin = 3,097 — 2,944 = 0,153мм;

- Smin =eimin — Smax = 3,052 — 2,989 =0,063 мм.

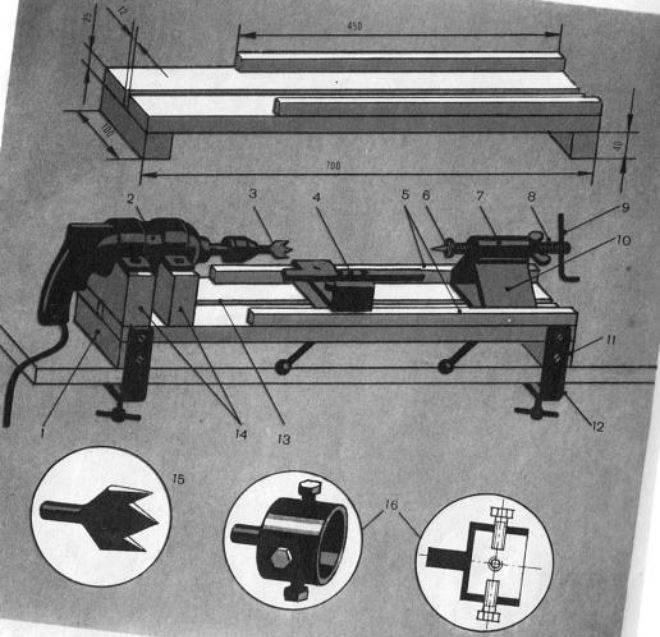

Шлицевые соединения и методы их обработки

Шлицевые соединения образуются выступами на валу и соответствующими впадинами в ступице и служат для передачи крутящего момента. По форме профиля шлицевые соединения разделяются на прямоугольные (рисунок 1, а), эвольвентные (рисунок 1, б) и треугольные (рисунок 1, в).

Применяются три способа центрирования прямоугольных шлицевых соединений: а) центрирование по наружному диаметру; оно используется в том случае, когда твердость отверстия невысокая и его можно обработать протяжкой, а вал не подвергается значительным деформациям при термической обработке; б центрирование по внутреннему диаметру; производится при высокой твердости отверстия и значительных деформациях вала, для устранения которых требуется шлифование; в) центрирование по ширине шлица; применяется при высокой твердости отверстия и необходимости минимальных зазоров по боковым поверхностям. Центрирования эвольвентных и треугольных шлицевых соединений производится только по профилю шлицев с гарантированными зазорами по диаметрам впадин и выступов. Обработка шлицев на наружных поверхностях производится методом деления или методом обкатки. Методом деления шлицы фрезеруются на горизонтально-фрезерных станках набором фрез или фасонными фрезами. Этот метод применяется также при шлифовании шлицев на шлицешлифовальном станке (рисунок 2).

Шлицефрезерные станки, работающие по методу деления, снабжены точными делительными устройствами, которые после каждого двойного хода поворачивают деталь для обработки следующего шлица. Методом обкатки шлицы нарезают на шлицефрезерных или зубофрезерных станках однозаходной червячной фрезой, профиль которой при обкатке с обрабатываемой деталью образует шлицы требуемой формы и размеров (рисунок 3). Методом обкатки обрабатывают прямоугольные, треугольные и эвольвентные шлицы. По сравнению с методом деления этот метод является более производительным.

Короткие шлицы на концах валов у выступов, не позволяющих использовать фрезу, обрабатывают на зубодолбежных станках специальными долбяками. Для повышения производительности обработки шлицев на наружных поверхностях применяют шлицестрогальные, протяжные станки, а также производят накатку. Шлифование шлицев применяют для обработки валов, которые после термической обработки имеют деформацию и высокую твердость, не позволяющую обработать шлицы фрезой. Наиболее распространенным методом обработки шлицев на внутренних поверхностях является протягивание шлицевых отверстий комбинированными шлицевыми протяжками или набором протяжек. Комбинированной протяжкой обрабатывают внутреннюю поверхность шлицевого отверстия и шлицы. Протяжками можно обрабатывать только детали невысокой твердости, поэтому протягивание шлицев производят до термической обработки. После термической обработки производят калибрование шлицев прошивками (при твердости HRC не более 35). У шлицевых отверстий при центрировании деталей по внутреннему диаметру вала после термической обработки шлифуют внутреннюю поверхность шлицевого отверстия.

Источник

Расчет соединений

Расчет прямобочных шлицев и таблица нормированных размеров заложена в ГОСТ 1139-80. Для эвольвентных шлицевых соединений применяется ГОСТ 6033-80. В нем предусмотрена посадка по наружному диаметру и боковой поверхности.

Центрирование по внутреннему радиусу эвольвентных соединений используется только для теоретических расчетов. Практическое изготовление таких эвольвентных соединений очень сложное, требует специальной доводки шлифовкой до нужных размеров и форм зуба.

Посадка при центрировании по наружному диаметру:

Df – размер по вершине зуба;

da –размер наибольший по втулке.

Для использования в качестве центрирующей боковой эвольвентной поверхности:

Перед тем как определить модуль, рассчитывается номинальный диаметр вала и выбирается ближайший нормализованный. Затем проводится проверочный расчет, подтверждающий правильность выбора эвольвентного соединения.

В таблице нормализованных эвольвентных валов имеются 2 вида цифр. Жирным шрифтом или цветом выделяются предпочтительные значения модуля для различных диаметров. Например, не рекомендуется к исполнение минимальный модуль для данного диаметра и максимальный по значению. Сами значения диаметров также расположены в 2 ряда. Размеры из первого предпочтительнее. Они широко применяются, проще в обработке, имеется набор стандартного инструмента, используемого для нарезки зубьев. Детали из первого ряда обеспечиваются стандартизированными кольцами, крепежом и другими деталями для сборки узла.

Расчет на сечение эвольвентного соединения, определение радиуса вала, делается по наименьшему диаметру на крутящий момент, прочность на изгиб и динамические нагрузки. Расчет номинального диаметра соединения производится по формуле:

Где D – наружный диаметр;

Dɑ – номинальный диаметр;

При центрировании эвольвентного соединения – боковой поверхности

с учетом зазоров

Угол профиля зуба зацепления эвольвентного соединения по ГОСТ 30°, в случае выполнения по Отраслевому Стандарту допускается наклон эвольвенты 20°. Такое зацепление встречается в старом оборудовании отдельных предприятий, работающих по отраслевым стандартам тяжелого машиностроения.

При проведении расчетов на прочность зуба по сечению, построение эвольвенты и расчет нагрузок на шлицы осуществляется по методике для прямозубых зацеплений. Вводится корректирующий коэффициент, поскольку рабочая площадь больше. Одновременно и постоянно взаимодействуют под нагрузкой все зубья. Погрешность исполнения при обработке не может обеспечить одинаковое соединение практически всех боковых поверхностей. Вводится расчетный коэффициент 0,75 при центрировании по боковой поверхности с точностью исполнения по 9 и 8 квалитетах.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.