Для чего нужен ресивер в компрессоре

Ресивер, входящий в состав нагнетателя обеспечивает решение нескольких сложных задач, в частности:

- Гарантирует стабильный напор рабочей среды, транспортируемой к потребителям.

- Обеспечивает транспортировку газа в то время, когда компрессор начал работать с перебоями, либо к воздухопроводной системе подключили дополнительного потребителя.

- Очистку сжатой воздушной смеси от скопившейся влаги.

- Накопление газа в этой емкости приводит к уменьшению вибраций в компрессоре. Это в свою очередь снижает уровень силовых нагрузок, оказывающих воздействие на фундамент.

- Для выполнения работ, которые связаны выработкой большого количества газа штатно, установленного сосуда может не хватить, то вместо покупки и установки более сильного компрессора, на старый компрессор устанавливают дополнительную емкость.

- Ресивер обеспечивает включение компрессора с определенной периодичностью, а это приводит к понижению расхода электрической энергии.

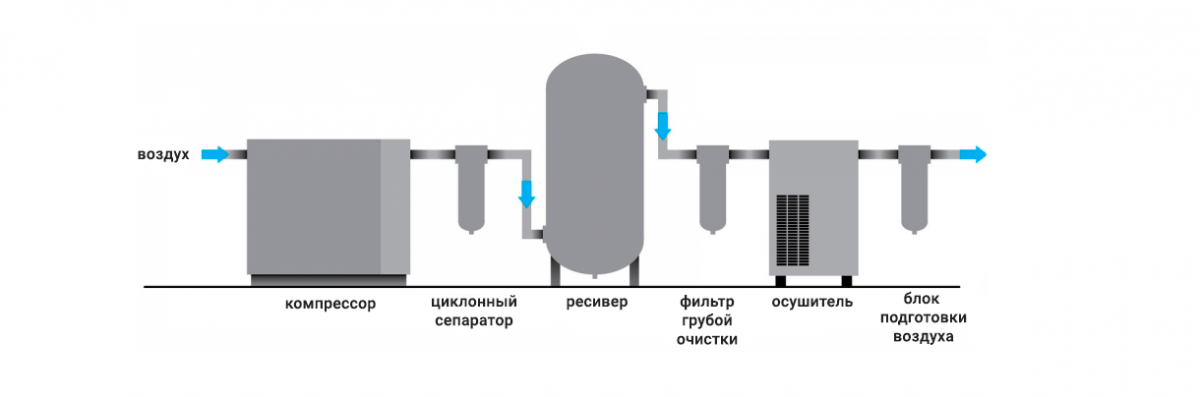

На них устанавливают фильтры, которые выполняют очистку газа от влаги, кроме этого в конструкцию ресивера входят конденсатоотводчики, запорная арматура. С ее помощью производят подключение компрессора к потребителям.

Для изготовления ресиверов применяют коррозионностойкие стали 10ХСНД или 16ГА2Ф, между тем, в редких случаях, для агрегатов небольшой мощности применяют полимеры или эластомеры повышенной прочности.

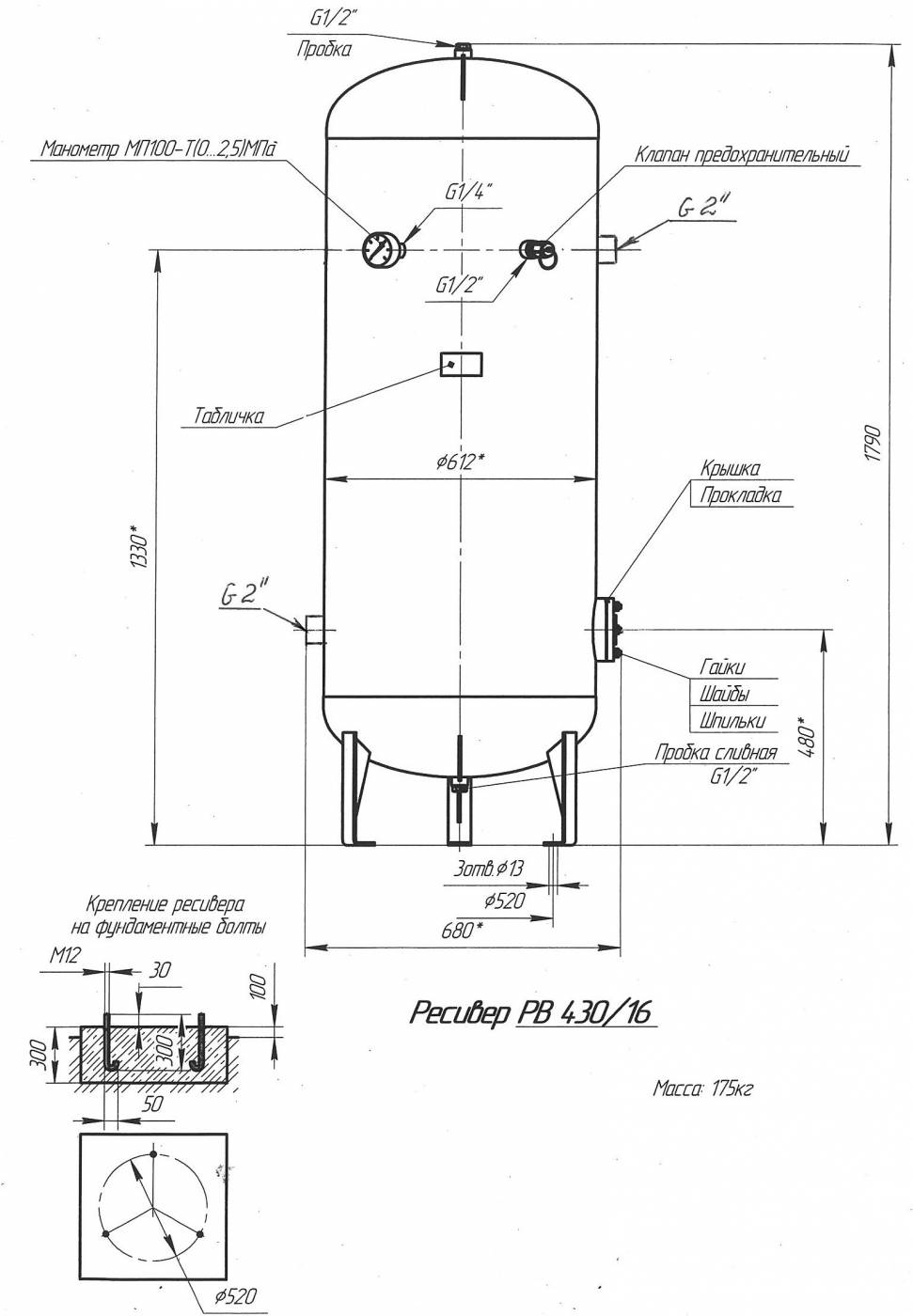

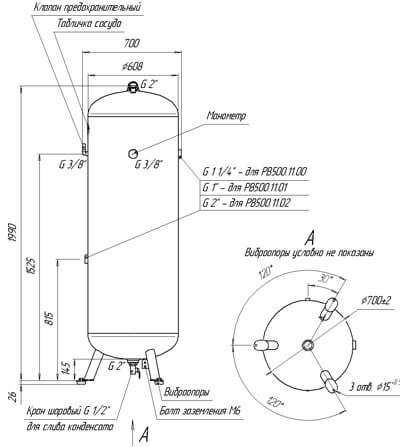

Производители выпускают два типа емкостей – горизонтальные и вертикальные. Первое исполнение применяют для компрессоров передвижного типа, второе исполнение, используют стационарных компрессоров.

Каждое из исполнений обладает своими достоинствами и недостатками. Например, в вертикальной конструкции проще выполнить отвод воды, в то время как горизонтальные имеют более компактные размеры и они требуют наличие трубопроводов меньшей длины.

Купить агрегат или собрать самому?

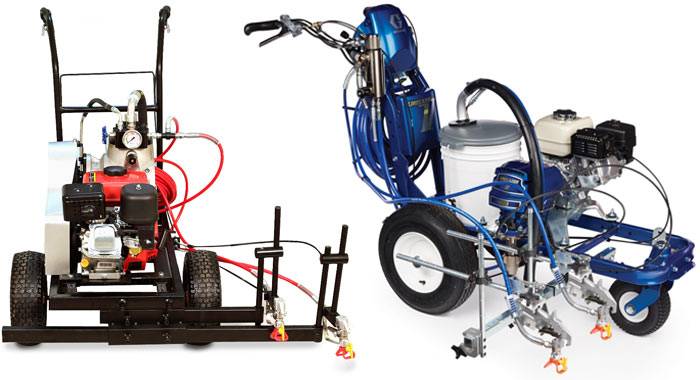

Поэтому, имеет смысл сделать компрессор для покраски автомобиля самостоятельно. Для этого стоит детально изучить устройство и принцип работы настоящего, заводского компрессора. А он одинаков у всех образцов. В баллоне создаётся высокое давление. Метод нагнетания воздуха не принципиален — он может быть механический или при помощи рук. В случае ручной подачи мы существенно экономим финансы, но где найти раба, способного качать непрерывно воздух. Автоматический процесс избавит от многих недостатков и проблем. Исключение — замена масла в компрессоре. Только механизм способен беспрерывно подавать струю воздуха в баллон! Теория проста, сделать персональную компрессорную станцию своими руками просто и быстро.

Поэтому, имеет смысл сделать компрессор для покраски автомобиля самостоятельно. Для этого стоит детально изучить устройство и принцип работы настоящего, заводского компрессора. А он одинаков у всех образцов. В баллоне создаётся высокое давление. Метод нагнетания воздуха не принципиален — он может быть механический или при помощи рук. В случае ручной подачи мы существенно экономим финансы, но где найти раба, способного качать непрерывно воздух. Автоматический процесс избавит от многих недостатков и проблем. Исключение — замена масла в компрессоре. Только механизм способен беспрерывно подавать струю воздуха в баллон! Теория проста, сделать персональную компрессорную станцию своими руками просто и быстро.

Сообщества › Оснащение Гаража и Инструмент › Блог › Дополнительный ресивер из газового баллона

Доброго дня) Вариант дополнительно ресивера для компрессора, быстро и без заморочек)) www.drive2.ru/b/534244179794986642/

При окраске машин критично не хватало ресивера в 24л на компрессоре, количества воздуха не хватало на большие площади такие как капот и крыша. Решение было найдено довольно простое, дополнительный ресивер из газового баллона в 50л )) Кран на баллоне демонтровали и приобрели все необходимые соединения)) Быстросъемы для шланга… 270р. со скидкой))

По затратам: Компрессор Фубаг 24л — в наличии Баллон — бесплатно Шланг спиральный 10 м — 347 р. Труба бочёнок 3/4 — 11 р. Муфта 3/4 — 24 р. Ниппель переходной 3/4 на 1/2 — 67 р. Ниппель переходной 1/2 на 1/4 — 2 шт. — 43 р. Кран шаровый 1/2 — 88 р. Набор фитингов быстроема — 270 р. ИТОГО: 893 р.

Принципиальная схема работы

В общем случае работу ресивера можно описать следующим образом.

- При помощи входного патрубка воздух из компрессора подается в бак, где и накапливается до достижения необходимой величины рабочего давления.

- В процессе накопления воздух охлаждается, в результате чего на дне бака скапливается конденсат — таким образом осуществляется дополнительное осушение рабочей среды, что способствует уменьшению влияния коррозии на все элементы системы. Сливают конденсат, который собирается на дне бака, через специальный краник.

- При достижении необходимой величины давления сжатый воздух поступает в выходной трубопровод и по нему подается на подключенный пневмоинструмент.

2Когда необходимо сливать конденсат из ресивера?

Как было рассмотрено выше, в процессе прохождения сжатого воздуха через воздухосборник, неизменно скапливается конденсат. Влага образуется на внутренних стенках ресивера и стекает на днище аппарата. Если не удалять воду, образуются наросты, коррозия, которые нарушают целостность конструкции и могут вывести систему из строя.

Если пневмосеть работает при полной нагрузке, необходимо отводить конденсат не реже 1 раза каждые 24 часа работы, и даже чаще. Чтобы обеспечить нормальную работу оборудования и добиться лучших результатов по отведению конденсата, рекомендуется поставить поплавковый дренажный клапан с таймером или электронный клапан.

Еще одна история

Начнем с оформления технического требования к плоду собственноручной инженерии. Допустим, что все началось с покупки нового аэрографа двойного действия. Поэтому крайне необходимым стал вопрос изготовления компрессорной установки с ресивером.

Аэрограф двойного действия обладает способностью управлять потоком воздуха, а также запирать его и открывать воздуховод. В Европе такое устройство используется с отдельным баллоном для сжатого воздуха. Итак, компрессор с резервуаром служит емкостью для сбора воздуха, а аэрограф использует этот воздух.

Конечно, основным компонентом выступает компрессор. Здесь на помощь придет старый холодильник, с которого можно снять отличный компрессор. Для этого можно пройтись по сайтам, которые занимаются продажей холодильного оборудования.

Далее, рассмотрим такой вариант, как ресивер для компрессора своими руками. Тут, конечно, нужен резервуар, который изготавливался для содержания газов или может выдерживать высокое давление. Оптимально, если такая емкость соответствует требованиям ГОСТ. Поэтому сразу исключаем емкости, по типу пластиковой канистры или бутылки. Рассмотрим варианты резервуаров:

- Углекислотный огнетушитель. Выдерживает давление – 10 атмосфер. Емкость – 3 л/5 л/10 л. Минусы – на входе метрическая резьба.

- Гидроаккумулятор. Хороший объем емкости, с небольшим рабочим давлением. На входе удобная резьба. Минусы – нуждается в доводке, так как, изнутри разделяется на мембрану, которая содержит в себе углекислый газ. Мембрану нужно удалять.

- Кислородный баллон. Выдерживает высокое давление. Минусы – доступны только крайне тяжелые модели.

- Пропановый баллон. В целом аналогичен огнетушителю, но, производитель не рекомендует их использование для сжатого воздуха.

Связующие звенья

После того, как мы определились с компрессором, и выбрали подходящее изделие для ресивера, следующим этапом будет их объединение. Кроме того, нужно решить проблему по поступлению воздуха к аэрографу.

Начать можно с узла, что крепится напрямую к ресиверу, и будет обеспечивать распределение воздуха. Нужно напомнить, что ключевым фактором является его совместимость с разъемом ресивера

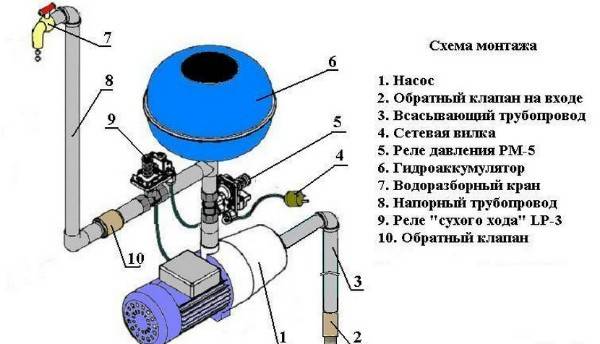

Далее обращаем внимание на реле давления, которое будет обеспечивать отключение и включение компрессора

Оптимальным вариантом для реле будет РДМ-5, которое используется для водопроводных систем. Эта модель широкодоступна в продаже, и хороша тем, что ее соединительный элемент рассчитан на внешнюю дюймовую резьбу.

простой компрессор

Затем определяемся с индикацией давления в ресивере. Для этого нам понадобиться манометр на 10 атмосфер, у него тоже подходящий соединительный размер. И еще нам нужен будет статический прибор.

Дальше занимаемся блоком подготовки воздуха. В шланг, который ведет к аэрографу, нужно подать давление. Соответственно возникает необходимость в редукторе, с пределом регулирования давления до 10 атмосфер, и желательно, чтобы к нему прилагался манометр и фильтр маслоотделитель.

С помощью манометра мы будет контролировать давление, а фильтр будет обеспечивать непопадание частиц компрессорного масла из ресивера. Но, не стоит путать с фильтром лубрикатором, который выполняет диаметрально противоположную функцию.

Продолжим сбор материалов, и самое время подготовить фитинги, повороты, тройники. В качестве базового размера берем дюйм. Чтобы определиться с количеством, нужна схема узла распределения и подготовки воздуха.

Также нам понадобятся внешние и внутренние переходники. При желании можно сделать план-схему того, как сделать компрессор. Следующий этап, это размещение готовой конструкции. В качестве варианта могут подойти плиты ДСП.

Конечно, чтобы не ругаться матом во время перемещения станции по мастерской, желательно сразу решить вопрос с ножками-роликами. Любой мебельный магазин вам с радостью их продаст. Для экономии места, можно сделать двухэтажную конструкцию. Правда, могут понадобиться длинные болты. Итак, резюмируем планировочный этап, списком комплектующих:

- Компрессор;

- Ресивер;

- Реле давления;

- Манометр;

- Фильтр-редуктор;

- Аварийный клапан;

- Фитинги, переходники;

- Сантехнические прокладки, фум-лента, герметик;

- Кабели, выключатель, штекер;

- Гибкий маслоустойчивый шланг;

- Лист ДСП

- Ножки-ролики, болты, гайки, шайбы и инструмент.

Дополнительный ресивер для компрессора своими руками

Некоторые работы, которые выполняются домашней мастерской или гараже требуют наличия сжатого воздуха. И может сложиться такая ситуация, когда бытовой компрессор с поставленной задачей не справляется. В этом случае ситуацию можно разрешить, установив на существующий агрегат установить вспомогательный ресивер. Это устройство можно или купить в специализированном магазине, например, запасных частей для автомобиля. Там можно купить ресивер для пневматической системы КАМАЗа, или изготовить его своими руками.

Большая часть предлагаемых ресиверов изготовлены под определенную модель и, отличаются высокой ценой. В зависимости от планируемого размера емкости для самостоятельного изготовления, можно использовать или баллон для пропана, или корпус огнетушителя.

Порядок изготовления самодельного ресивера

Последовательность изготовления дополнительного сосуда выглядит примерно следующим образом.

- Очистка старого сосуда от остатков газа. Для этого потребуется его очистить от остатков газа. Удаляют входной вентиль, при этом использование электрического инструмента, например, болгарки, недопустимою в корпусе могут остаться остатки газа.

- Сосуд заливают водой и дают ей отстояться в течение 24 часов. Затем ее сливают и очищают внутреннюю полость о грязи.

- После этого в баллон вваривают разветвители под рукава, но допустимо установить и резьбовые штуцера, для повышения герметичности при установке пробок необходимо устанавливать уплотняющие прокладки.

- Самодельный ресивер необходимо окрасить краской стойкой к воздействию атмосферных явлений.

- В собранный и окрашенный маневр устанавливают конденсатоотводчик – его место в самой нижней точке емкости, в верхней части устанавливают манометр. Марку конденсатоотводчика должна согласовываться с производительностью компрессора и размерами резьбы. Стоимость такого устройства лежит в диапазоне от 2500 до 3000 рублей.

При эксплуатации конденсатоотводчика нельзя забывать что, его монтаж на вспомогательную емкость для хранения газа обязательна. Перед включением рабочей нагрузки требуется проверить состояние электрического привода на возможность его эксплуатации со вспомогательным сосудом для содержания газа.

Если минимальное давление соответствует заявленным характеристикам нагнетателя, то эксплуатация собранной конструкции вполне допустима. Если падение давления ниже допустимого, то применение этого оборудования стоит под вопросом и использовать его нежелательно.

Особенности и преимущества винтовых компрессорных агрегатов

Сегодня именно они являются наиболее используемым оборудованием для сжатия воздуха и почти полностью вытеснили собой другие разновидности. Объектами для их установки становятся предприятия практически всех видов промышленности:

- Строительство

- Автомобилестроение

- Металлургия

- Химическая промышленность

- Пищевая промышленность

- Фармацевтика

- Горно-шахтная промышленность

- Деревообрабатывающая промышленность.

Причины популярности лежат в многочисленных достоинствах, ключевым из которых является механизм сжатия. Используемые в данном случае роторы с вращающимися по направлению друг к другу зубьями показывают себя надежнее, чем поршни с их возвратно-поступательным движением, а также обеспечивают компактность размеров и легкость веса.

Также стоит учитывать, что винтовой компрессор – это агрегат, нагнетающий воздух постоянно, а не импульсами, и поэтому не нуждается в подключении ресивера. Это удешевляет эксплуатацию.

В числе других преимуществ (по сравнению с поршневыми моделями).

- Экономичность потребления энергии – расход ниже на 30%, что возможно благодаря отсутствию трения в винтовом блоке. Тогда как в конструкции поршневого блока трения избежать не удастся.

- Долговечность – клапаны отсутствуют, система смазки и охлаждения проста и максимально надежна. В результате оборудование можно эксплуатировать до 10-12 лет, лишь осуществляя плановое техническое обслуживание.

- Впечатляющие технические характеристики – конструкция винтового компрессора позволяет ему сохранять КПД на уровне до 95% и выше, обеспечивая, при этом, производительность по сжатому воздуху до 60 м3/мин.

- Наличие звукоизоляции – благодаря специальным кожухам обеспечивается достаточно низкий уровень шума. Например, компрессоры ALMiG имеют уровень шума от 60 до 79 дБ. И только самые мощные модели — до 83 дБ.

- Отсутствие вибрации — так как сжатие в компрессоре происходит за счет вращения роторов, вибрация не создается. Вибрация винтового компрессора говорит о возможной неисправности.

- Есть цифровое управление, позволяющее в автоматическом режиме контролировать работу оборудования. Управление можно осуществлять, как непосредственно, так и удаленно.

- Низкая потребность в обслуживании – проводить плановое техническое обслуживание нужно через каждые 4000-6000 часов эксплуатации (против 500 часов у поршневых моделей).

- Малый расход масла – до 3 мг/м3, в сравнении с поршневым, где содержание масла в сжатом воздухе может достигать и 60 мг/м3.

- Нетребовательность в вопросах установки и монтажа – за счет компактных габаритов появляется разнообразие вариантов их размещения в пределах цеха (площадки), для монтажа нет необходимости заливать отдельный фундамент.

Отдельным преимуществом является воздушное охлаждение, благодаря которому нет нужды встраивать оборотное водоснабжение и, что даже важнее, появляется возможность вторично использовать выделившееся тепло.

Для чего нужен ресивер в компрессоре

Ресивер, входящий в состав нагнетателя обеспечивает решение нескольких сложных задач, в частности:

- Гарантирует стабильный напор рабочей среды, транспортируемой к потребителям.

- Обеспечивает транспортировку газа в то время, когда компрессор начал работать с перебоями, либо к воздухопроводной системе подключили дополнительного потребителя.

- Очистку сжатой воздушной смеси от скопившейся влаги.

- Накопление газа в этой емкости приводит к уменьшению вибраций в компрессоре. Это в свою очередь снижает уровень силовых нагрузок, оказывающих воздействие на фундамент.

- Для выполнения работ, которые связаны выработкой большого количества газа штатно, установленного сосуда может не хватить, то вместо покупки и установки более сильного компрессора, на старый компрессор устанавливают дополнительную емкость.

- Ресивер обеспечивает включение компрессора с определенной периодичностью, а это приводит к понижению расхода электрической энергии.

На них устанавливают фильтры, которые выполняют очистку газа от влаги, кроме этого в конструкцию ресивера входят конденсатоотводчики, запорная арматура. С ее помощью производят подключение компрессора к потребителям.

Для изготовления ресиверов применяют коррозионностойкие стали 10ХСНД или 16ГА2Ф, между тем, в редких случаях, для агрегатов небольшой мощности применяют полимеры или эластомеры повышенной прочности.

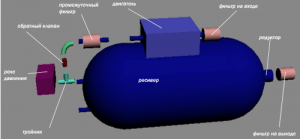

Производители выпускают два типа емкостей – горизонтальные и вертикальные. Первое исполнение применяют для компрессоров передвижного типа, второе исполнение, используют стационарных компрессоров.

Каждое из исполнений обладает своими достоинствами и недостатками. Например, в вертикальной конструкции проще выполнить отвод воды, в то время как горизонтальные имеют более компактные размеры и они требуют наличие трубопроводов меньшей длины.

Дополнительный ресивер для компрессора своими руками

Некоторые работы, которые выполняются домашней мастерской или гараже требуют наличия сжатого воздуха. И может сложиться такая ситуация, когда бытовой компрессор с поставленной задачей не справляется. В этом случае ситуацию можно разрешить, установив на существующий агрегат установить вспомогательный ресивер. Это устройство можно или купить в специализированном магазине, например, запасных частей для автомобиля. Там можно купить ресивер для пневматической системы КАМАЗа, или изготовить его своими руками.

Большая часть предлагаемых ресиверов изготовлены под определенную модель и, отличаются высокой ценой. В зависимости от планируемого размера емкости для самостоятельного изготовления, можно использовать или баллон для пропана, или корпус огнетушителя.

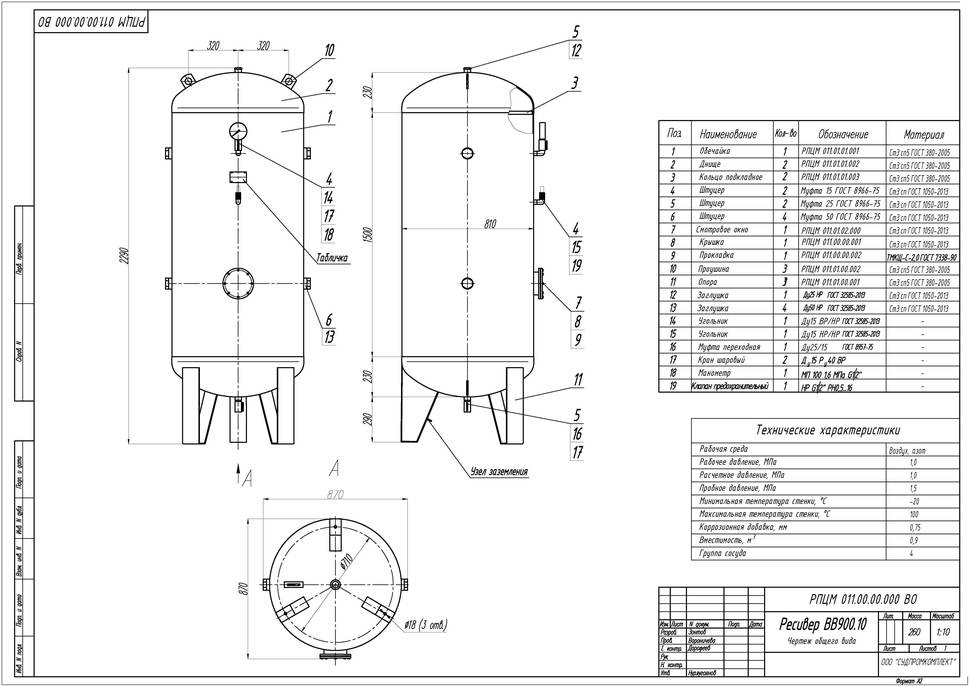

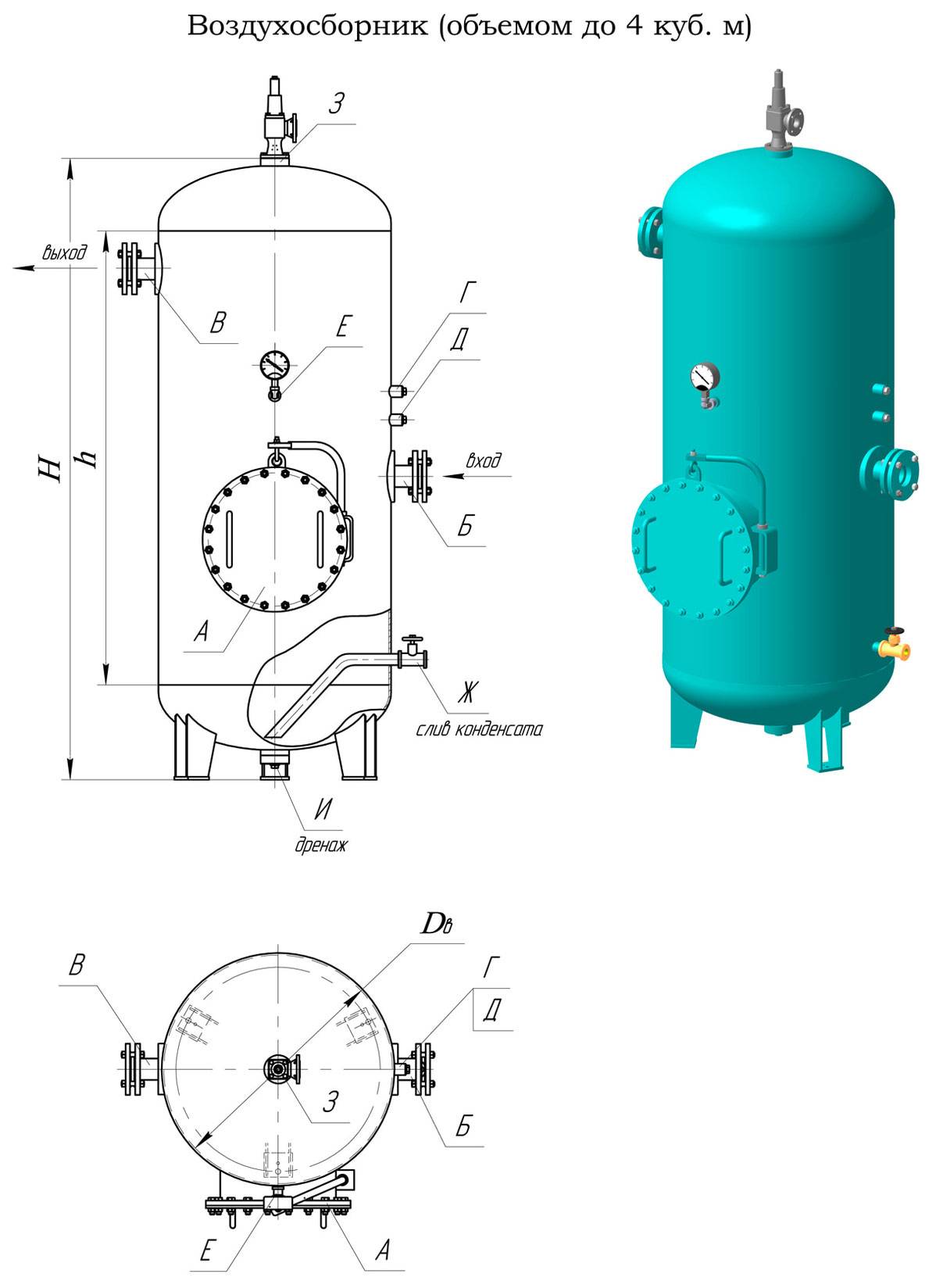

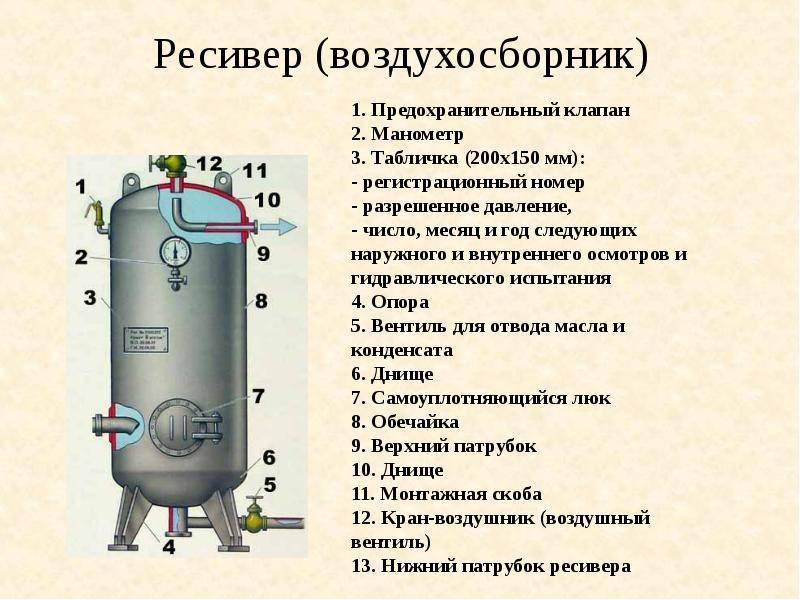

Назначение и конструктивные особенности ресивера

Назначение воздушной емкости напрямую связано с физическими свойствами сжатых газов. Они тем быстрее теряют давление в случае появления расхода, чем меньший объем занимают. Ресивер нужен в компрессоре для выполнения следующих функций:

- создания необходимого запаса воздуха для снабжения потребителя без включения мотора или при его непредвиденном останове;

- сглаживания колебаний давления, особенно характерных для поршневых машин;

- обеспечения удобства регулирования выходных параметров исходящего из компрессорной установки газа;

- уменьшения вибрации, шума, уровня пиковых нагрузок;

- сбора влаги и мелких механических включений, содержащихся в газе.

Важно! Нередко использование крупных воздухосборников дает экономию расхода электроэнергии за счет рациональной работы электродвигателя. Бак для компрессора традиционно изготавливается из устойчивых к коррозии сталей

Допускается при небольших объемах и давлениях применять также некоторые сорта пластика и высокопрочной резины

Ресиверы для мобильных установок могут достигать 100 литров. Размеры стационарного оборудования ничем не ограничиваются и нередко измеряются несколькими кубическими метрами

Допускается при небольших объемах и давлениях применять также некоторые сорта пластика и высокопрочной резины. Ресиверы для мобильных установок могут достигать 100 литров. Размеры стационарного оборудования ничем не ограничиваются и нередко измеряются несколькими кубическими метрами

Бак для компрессора традиционно изготавливается из устойчивых к коррозии сталей. Допускается при небольших объемах и давлениях применять также некоторые сорта пластика и высокопрочной резины. Ресиверы для мобильных установок могут достигать 100 литров. Размеры стационарного оборудования ничем не ограничиваются и нередко измеряются несколькими кубическими метрами.

Для заполнения баллона и расхода из него воздуха бывает достаточно одного штуцера, но лучше работают модели с отдельным входом и выходом газа. С целью контроля давления некоторые производители дополнительно предусматривают установку манометра. У больших емкостей это требование является обязательным. Для их ревизии и очистки ввариваются лючки.

Пространственное расположение ресивера в зависимости от удобства компоновки оборудования выбирается горизонтальным или вертикальным. Первый вариант дает большую устойчивость мобильным агрегатам. Второй обеспечивает лучшее отделение конденсата и требует меньше места для установки.

Назначение и конструктивные особенности ресивера

Назначение воздушной емкости напрямую связано с физическими свойствами сжатых газов. Они тем быстрее теряют давление в случае появления расхода, чем меньший объем занимают. Ресивер нужен в компрессоре для выполнения следующих функций:

- создания необходимого запаса воздуха для снабжения потребителя без включения мотора или при его непредвиденном останове;

- сглаживания колебаний давления, особенно характерных для поршневых машин;

- обеспечения удобства регулирования выходных параметров исходящего из компрессорной установки газа;

- уменьшения вибрации, шума, уровня пиковых нагрузок;

- сбора влаги и мелких механических включений, содержащихся в газе.

Бак для компрессора традиционно изготавливается из устойчивых к коррозии сталей. Допускается при небольших объемах и давлениях применять также некоторые сорта пластика и высокопрочной резины. Ресиверы для мобильных установок могут достигать 100 литров. Размеры стационарного оборудования ничем не ограничиваются и нередко измеряются несколькими кубическими метрами.

Для заполнения баллона и расхода из него воздуха бывает достаточно одного штуцера, но лучше работают модели с отдельным входом и выходом газа. С целью контроля давления некоторые производители дополнительно предусматривают установку манометра. У больших емкостей это требование является обязательным. Для их ревизии и очистки ввариваются лючки.

Пространственное расположение ресивера в зависимости от удобства компоновки оборудования выбирается горизонтальным или вертикальным. Первый вариант дает большую устойчивость мобильным агрегатам. Второй обеспечивает лучшее отделение конденсата и требует меньше места для установки.

Ресивер — демпферное устройство

Если роторные и винтовые компрессоры отличаются более мягкой и плавной работой, то поршневые подают воздух толчкообразно. При подкачивании ската автомобиля это не создаст особых неудобств, а вот на работе пневматического инструмента или результате окрашивания поверхности краскопультом это отразится нежелательным образом. Таким образом, ресивер гасит пульсацию воздуха при работе компрессора, а также при его включении. Степень демпфирования или сглаживания пульсации зависит от объема ресивера на компрессоре, который должен составлять 15-25 % от производительности установки, измеряемой в л/мин. К примеру: для компрессора с подачей воздуха 200 л/мин нужен ресивер объемом 50 л, а для агрегата с производительностью 500 л/мин оптимальным решением станет 100 литровый баллон.

Самостоятельное изготовление добавочного ресивера

В ряде случаев у владельцев компрессорных установок возникает необходимость подключить дополнительный воздухосборник. Добавочная емкость востребована, когда для выполнения определенной работы требуется большее количество сжатого воздуха, чем может предоставить имеющийся агрегат. В этом случае мастера решаются изготовить дополнительную емкость своими руками.

При этом наилучшим вариантом умельцы считают именно газовый баллон, обладающий:

- хорошей емкостью (до 100л);

- сравнительно небольшим весом (до 70 кг);

- способностью выдерживать высокое давление рабочей среды (до 25 атм).

Единственный недостаток баллонов из под газа — отсутствие краника для слива конденсата. Однако многие не считают зазорным несколько раз в год отвернуть вентиль и, перевернув баллон, слить скопившуюся внутри влагу.

Материалы и инструментарий

Чтобы своими руками изготовить компрессорный ресивер из газового баллона, домашнему умельцу понадобится иметь под руками:

- тиски;

- сварочный аппарат;

- большой молоток;

- разводной ключ;

- ножовку по металлу.

Алгоритм превращения газового баллона в ресивер

Перед тем, как приступить к изготовлению вохдухосборника из газового баллона, нужно удалить из последнего оставшийся внутри газ. Для этого, используя разводной ключ или ножовку, демонтируют входной вентиль. Но следует помнить, что при срезании частей газового баллона использование электроинструмента запрещается! Ведь искрение в процессе резания способно вызвать взрыв газа, оставшегося внутри баллона.

После опорожнения баллона его полностью заполняют водой. В таком состоянии сосуд оставляют не менее, чем на сутки, по истечении которых воду сливают и тщательно при помощи моющих средств очищают наружные и внутренние поверхности баллона от грязи и ржавчины.

Далее выполняют ряд операций в определенной последовательности:

- возвращают на место входной вентиль;

- вваривают в баллон необходимые разветвители или резьбовые переходники для подключения патрубков;

- наружную поверхность баллона окрашивают краской, которая сможет противостоять влиянию атмосферных явлений;

- устанавливают предохранительный клапан и редуктор с манометрами;

- все составные части соединяют между собой патрубками — входной и выходной патрубки специалисты рекомендуют подключать через шаровые краны;

- в нижней части баллона устанавливают конденсатоотводчик, модель которого нужно подобрать, исходя из производительности компрессора.

Проверка ресивера

Прежде, чем приступить к эксплуатации компрессора, нужно убедиться, способен ли он работать совместно с самодельным дополнительным ресивером. Для этого аппарат включают и дают ему поработать в режиме холостого хода в течение получаса. По окончании этого времени измеряют перепад давлений.

Подведем итог – ресивер является очень удобным и полезным приспособлением, которое востребовано не только на производстве, но и в хозяйстве за возможность обеспечить бесперебойную подачу сжатого воздуха к превмооборудованию даже при отключенном компрессоре. Такой воздухосборник можно приобрести в точках продаж, ориентируясь на параметры своей компрессорной установки. Но можно и изготовить своими силами, имея под рукой баллон из под газа, набор инструментов и твердое намерение.

Как сделать ресивер своими руками

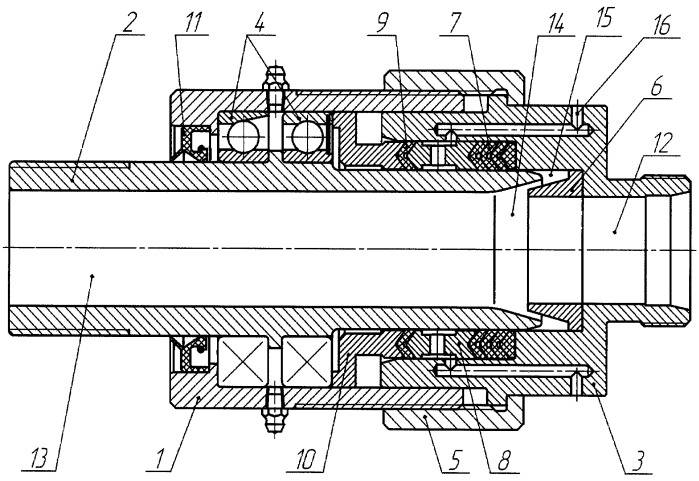

Сборку ресивера осуществляют в следующем порядке:

Схема сборки компрессора

Схема сборки компрессора

- Зажимают нижнюю часть сосуда в тисках.

- С помощью разводного ключа снимают вентиль.

- Удаляют остатки газа в емкости.

- Снимают крышку с отверстием от запорно-пускового механизма.

- Очищают ёмкость снаружи и внутри от ржавчины и грязи.

- Накручивают крышку с отверстием от запорно-пускового механизма.

- Поверхность баллона очищают от ржавчины и грязи, грунтуют и окрашивают.

- Вставляют переходник и крепят первую крестовину.

- К верхнему патрубку первой крестовины крепят предохранительный клапан.

- К нижнему концу прикручивают шаровой кран со штуцером для подключения дополнительного ресивера.

- К левому патрубку присоединяют вторую крестовину.

- К верхнему концу второй крестовины крепят манометр.

- В нижний патрубок вставляют шаровой кран для подвода воздуха от компрессора.

- К левому патрубку через шаровой кран присоединяют кислородный редуктор.

- К редуктору присоединяют шланг для подключения потребителя.

Компоновка компрессора

Компоновка компрессора

Запрещается использовать режущий инструмент до полного удаления остатков газа из емкости. При работе режущего инструмента образуются искры пламени. Попадание искры в сосуд может привести к взрыву.

Для удаления ржавчины и грязи используют антикоррозийные моющие средства.

Схема воздушного компрессора с ресивером из огнетушителя

Схема воздушного компрессора с ресивером из огнетушителя