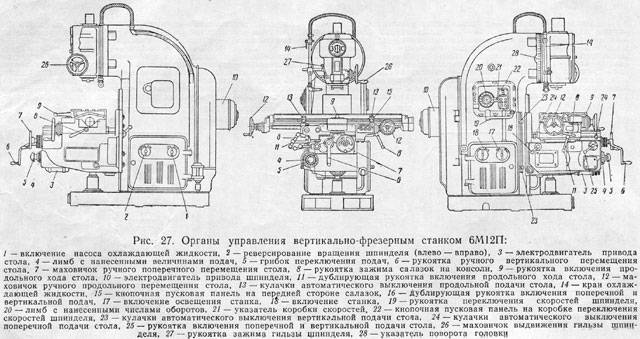

Перечень органов управления

Следующие составные станка являются не менее важными, чем предыдущие:

КП или коробка передач

Всего показателей передач у оборудования 18. Это обособленный узел. Обычно размещается на консоли, с левой стороны. Устройство для переключения передач располагается прямо на консоли. Передняя часть снабжается так называемым лимбом – его используют, чтобы наносить на поверхность определённые показатели передач. Метки позволяют без проблем задавать показатели подачи для рабочей поверхности, в плоскостях по горизонтали или вертикали.

Поворотная головка

Выглядит как шпиндель, который располагается вертикально. Снабжается дополнительно валиком для приёма. Шпиндель перемещается по оси при использовании специального маховика, последний размещается внутри специальной гильзы. Рукоятка находится внутри левой части гильзы. Благодаря этому легко выполнять зажим при необходимости.

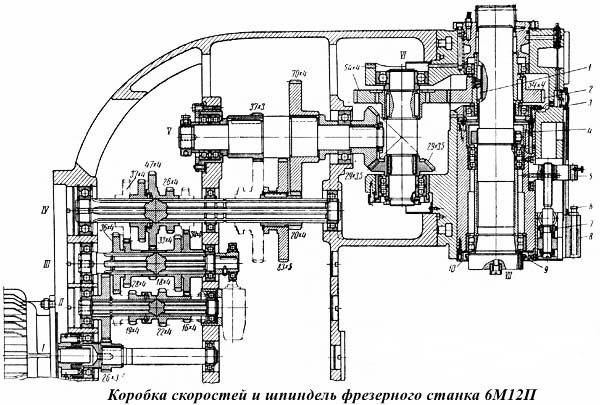

Коробка скоростей

Всего используется 18 чисел, на которых происходит вращение шпинделя. Устанавливается внутри корпуса станины. На шарикоподшипниках монтируют валы этой коробки. Плунжерный насос, регулирующий смазку, находится на одной из таких деталей.

Салазки вместе с рабочим столом

Салазки зажимаются на консоли благодаря воздействию эксцентриковых зажимов. Движение начинается от винта, располагающегося поперечно. На следующем этапе всё переходит к направляющим в форме прямоугольника, консольного типа.

Стол перемещается так же при помощи направляющих, о которых говорилось ранее. Он – финальный компонент цепи подач, соблюдающей продольное положение. Винт вращающего типа отвечает за реализацию подобной схемы. Рукоятку кулачковой муфты надо запустить, чтобы началось движение.

Допустима настройка стола в трёх режимах: маятниковом, с автоматикой и полуавтоматикой.

Маятниковый режим контролируется с помощью кулачков. Детали монтируются на боковой поверхности стола, располагающейся спереди. При появлении блокировки у рычага продольного хода маятниковый режим работы нельзя останавливать, это приводит к поломкам агрегата.

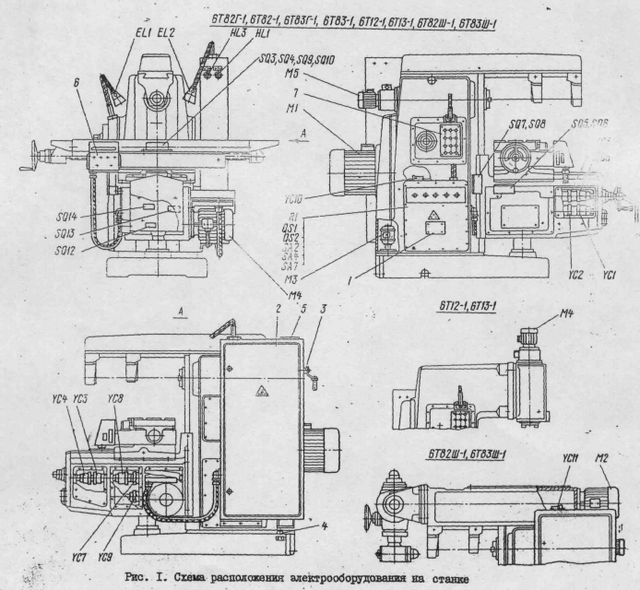

Конструкция основных узлов консольно-фрезерного станка 6Т12

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

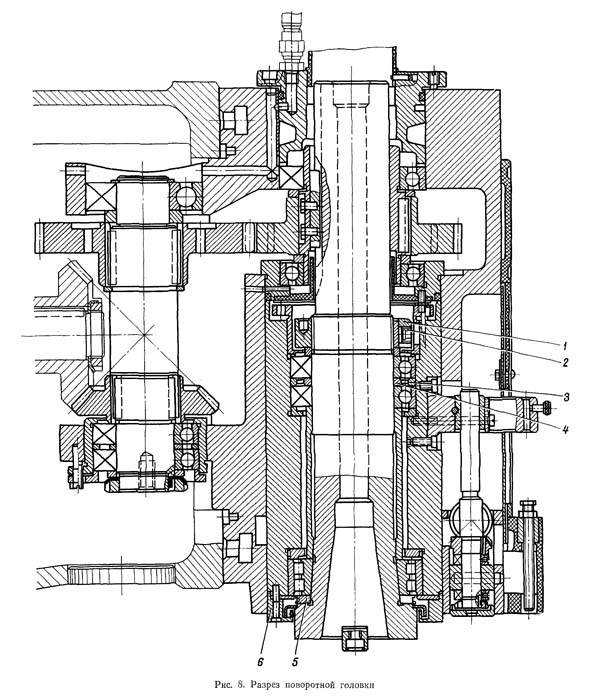

Поворотная головка консольно-фрезерного станка 6Т13-1

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

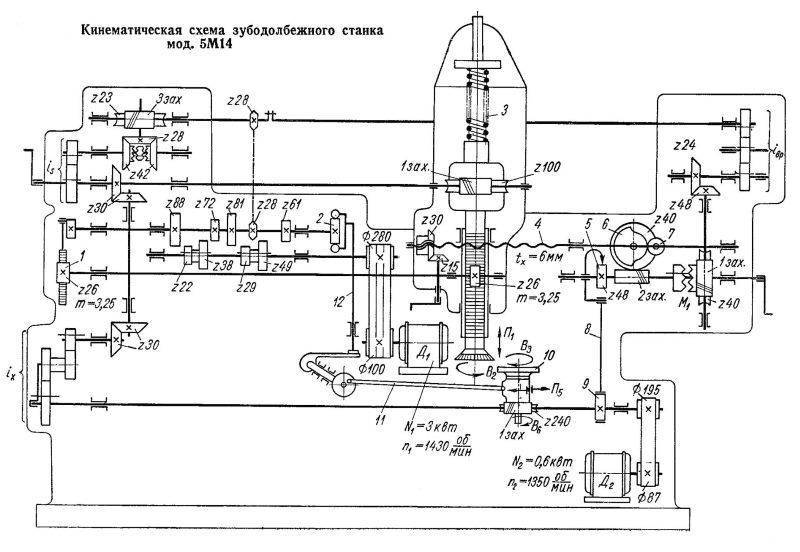

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

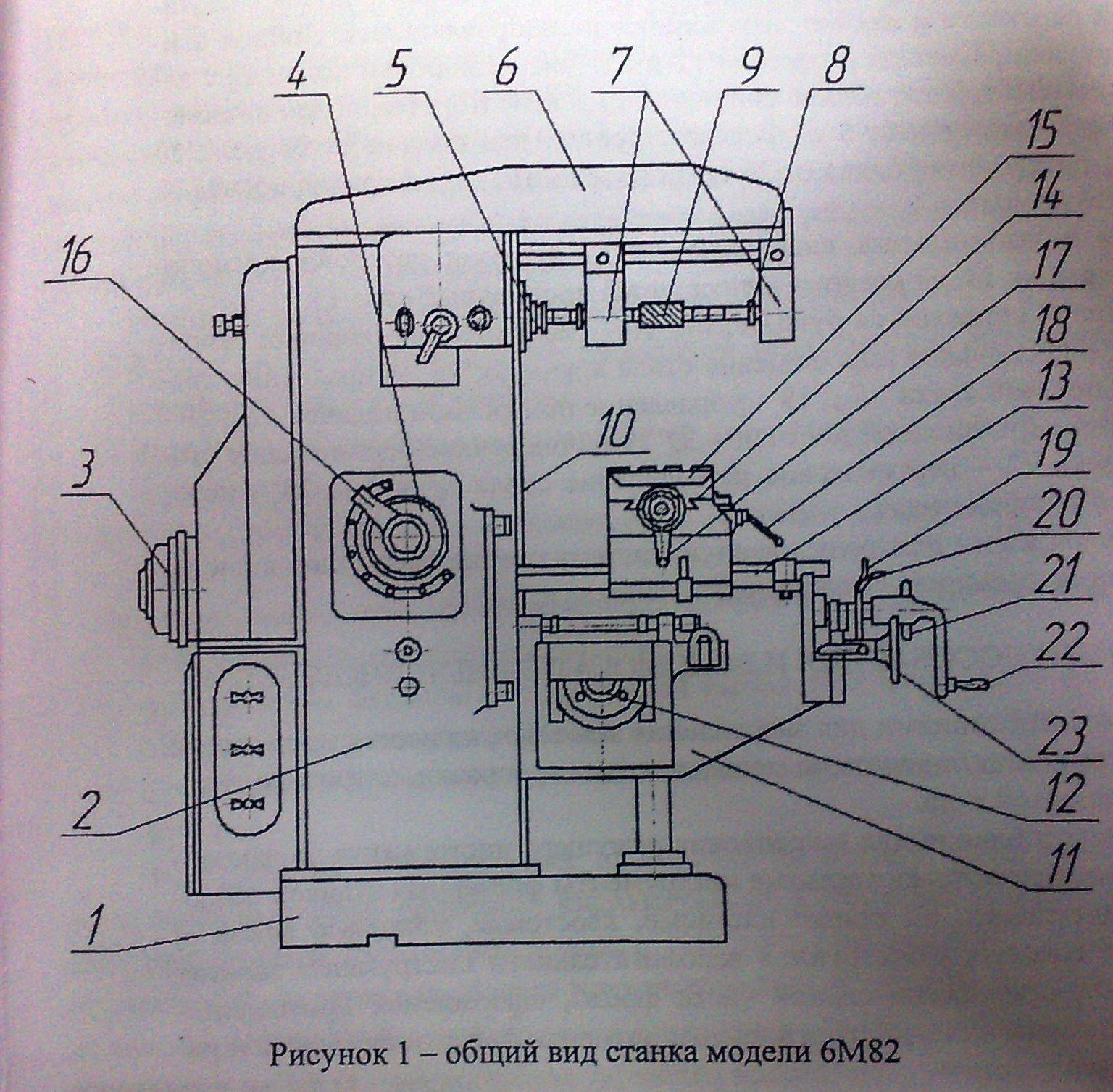

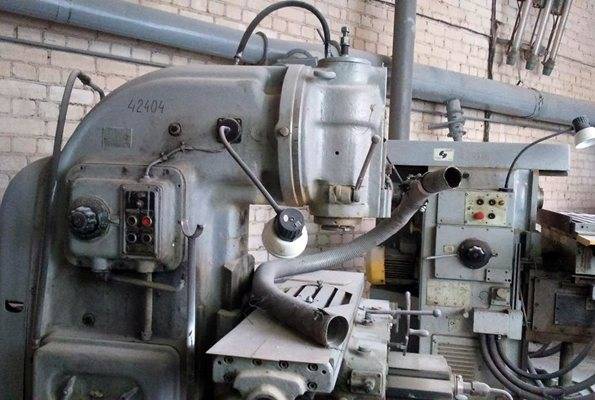

§ 2. ШИРОКОУНИВЕРСАЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК МОДЕЛИ 6Р82Ш

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>> На широкоуниверсальном фрезерном станке модели 6Р82Ш выполняют различные сложные работы: изготовление металлических моделей, штампов, пресс-форм, шаблонов, кулачков и т. д. Станок имеет горизонтальный шпиндель, который может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами. На хоботе смонтирована поворотная головка и на нее может быть установлена накладная головка.

На направляющих хобота станка могут быть установлены опоры для поддержки длинных оправок при работе горизонтальным шпинделем. Кроме обычных принадлежностей, необходимых для повседневного ухода за станком, к станку могут поставляться делительная головка, круглый стол, долбежная головка, которые существенно расширяют возможности станка.

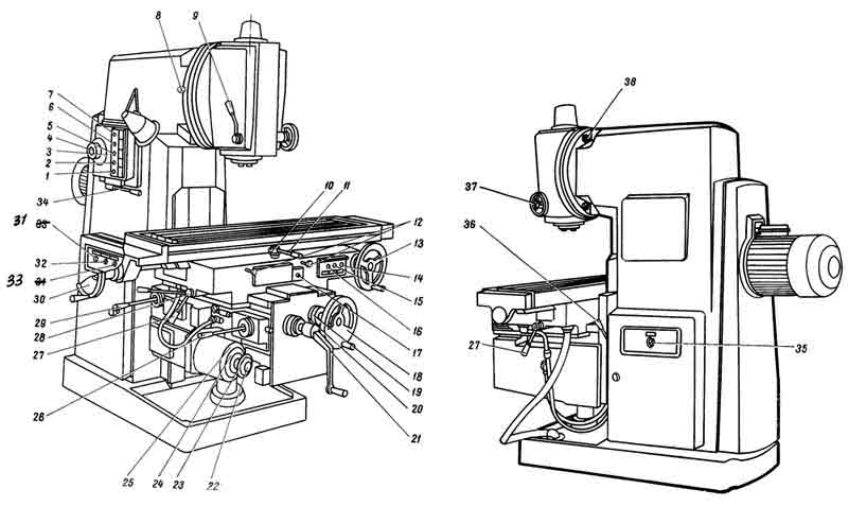

На рис. 53 показаны основные узлы станка модели 6Р82Ш, а на рис. 54 обозначены его органы управления.

Дублирующие органы управления предусмотрены для удобства работы при нахождении рабочего сбоку станка у коробки скоростей.

Рис. 53. Основные узлы станка модели 6Р82Ш:

1 — основание, 2 — станина, 3 — электрооборудование, 4 — коробка скоростей, 5 — коробка переключения, 6 — хобот, 7 — поворотная головка, 8 — накладная головка, 9 — стол и салазки, 10 — консоль, 11 — коробка подач

Рис. 54 Органы управления станка модели 6Р82Ш:

1 — кнопка «Стоп» (дублирующая), 2 — кнопка «Писк шпинделя» (дублирующая), 3 — стрелка-указатель частоты вращения, 4— указатель частоты вращения шпинделя, 5 — кнопка «Быстро стоп» (дублирующая), 6 — кнопка «Импульс, шпинделя», 7 — переключатель освещения, 8 — маховичок ручного перемешения хобота, 9 — рукоятки переключения скоростей шпинделя поворотной головки, 10 — механизм зажима (серьги, опоры), 11 — механизм зажима поворотной головки, 12 — маховичок выдвижения гильзы шпинделя, 13 — рукоятка зажима гильзы и шпинделя, 14 — звездочка механизма автоматического цикла, 15 — рукоятка включения продольных перемещений стола, 16 — механизм зажима стола, 17 — маховичок ручного продольного перемещения стола, 18 — кнопка «Быстро стоп», 19 — кнопка «Пуск шпинделя», 20 — кнопка «Стоп», 21 — переключатель ручного или автоматического управления стола, 22 — маховичок ручных поперечных перемещений стола, 23 — лимб механизма поперечных перемещений стола, 24 — кольцо-нониус, 25 — рукоятка ручных вертикальных перемещений стола, 26 — кнопка фиксации грибка переключения подач, 27 — грибок переключения подач, 28 — указатель подач стола, 29 — стрелка-указатель подач стола, 30 — рукоятка включения поперечной и вертикальной подач стола, 31 — рукоятка зажима салазок на направляющих консоли, 32 — рукоятка включения продольных перемещений стола (дублирующая), 33 — рукоятка включения поперечной и вертикальной подач стола (дублирующая), 34— переключатель ввода «Включено—выключено», 35 — переключатель насоса охлаждения «Включено—выключено», 36 — переключатель вращения горизонтального шпинделя «Влево-вправо», 37 — маховичок ручного продольного перемещения стола (дублирующий), 38 — рукоятка переключения частоты вращения горизонтального шпинделя, 39 — реверсивный переключатель направления вращения шпинделя накладной головки, 40 — переключатель управления «Автоматический цикл — ручное перемещение — работа с круглым столом», 41— рукоятка зажима консоли на станине, 42 — винт зажима хобота на станине, 43 — крышка

Перейти вверх к навигации

Механизм подач

Обычно механизмы подач состоят из нескольких валов. И у каждого устройства имеются свои особенности работы:

- На трёх шарикоподшипниках устанавливается 6-ой вал.

- Сцепление этой детали регулируется при её перемещении. Для этого надо использовать винты, ввёрнутые во фланец.

- По тому же правилу устанавливают пятый вал. Подтягивания гайки с левого торца достаточно для регулирования этой части.

- На трёх опорах располагается четвёртый вал, благодаря чему увеличивается жёсткость.

- К шлицевому типу устройств относятся валы 2, 3 и 4. Они участвуют в передвижении зубчатых блоков.

Механизм переключения скоростей, фактически, становится отдельным самостоятельным узлом. На поверхности располагается лимб 1, где наносятся все 18 числе оборотов шпинделя.

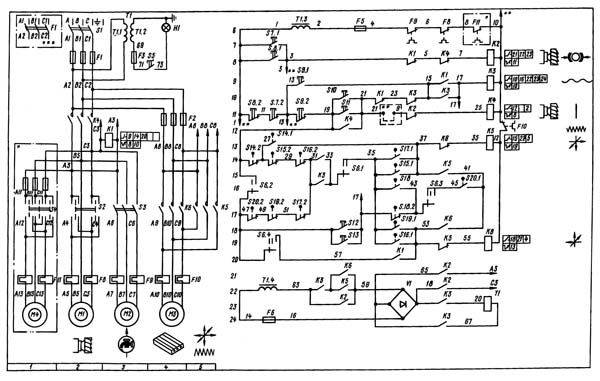

3 Электрическая схема 6Р12

Станок оснащен электродвигателем с частотой вращения 1460 оборотов в минуту мощностью 7,5 киловатт. Также имеется двигатель подачи (его частота равняется 1430 оборотам в минуту, мощность – 2,2 киловаттам). Электрическая схема агрегата позволяет оператору выбрать один из трех режимов его функционирования:

- управление в автоматическом режиме, когда стол перемещается продольно;

- управление при помощи кнопок и рукояток;

- режим круглого стола.

С целью упрощения переключения скоростей подачи и вращения шпинделя станок снабдили устройством импульсного запуска двигателя. Если же оператор использует рукоятки, схема работает за счет замыкания требуемых кнопок и конечных выключателей.

Шпиндель включается при нажатии кнопки «ПУСК», останавливается кнопкой «СТОП». Причем при активации второй кнопки останавливается и двигатель подачи. Для перевода станка в режим быстрого хода электрическая схема предусматривает отдельную управляющую кнопку.

При выборе одной из доступных подач оператор не может включить другую подачу, схема агрегата просто-напросто блокирует подобную возможность. Торможение двигателя, который вращает шпиндельный узел, происходит по электродинамическому принципу. Электрическая схема, кроме того, включает в себя специальное реле, необходимое для предохранения от пробоя селеновых выпрямителей. Такой пробой вполне может возникнуть при отключении двигателя.

В автоматическом цикле электросхема фрезерного агрегата функционирует следующим образом:

- быстрый подвод;

- подача (рабочая);

- быстрый отвод.

При эксплуатации режима «Круглый стол» оператор не имеет возможности запустить какие-либо подачи, так как они заблокированы. Осуществляется режим за счет двигателя подач, допускается включение быстрого хода «Круглого стола».

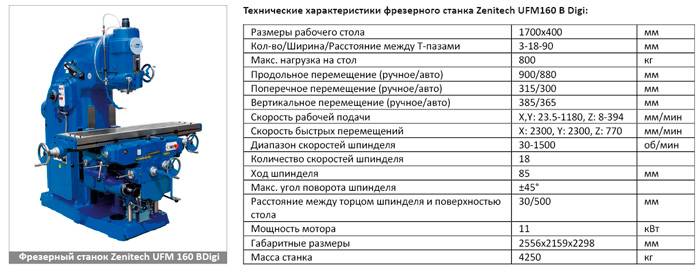

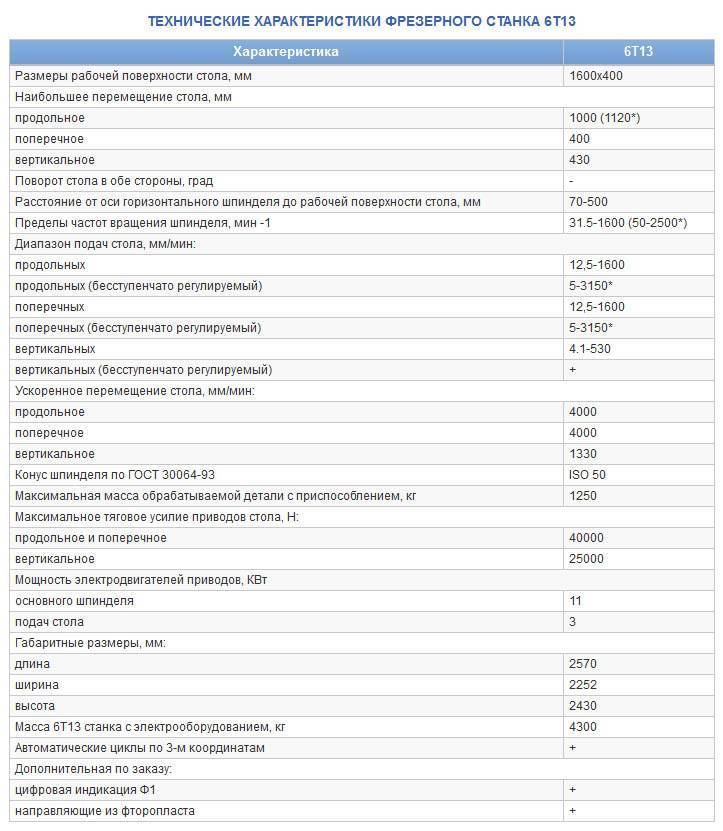

Основные характеристики

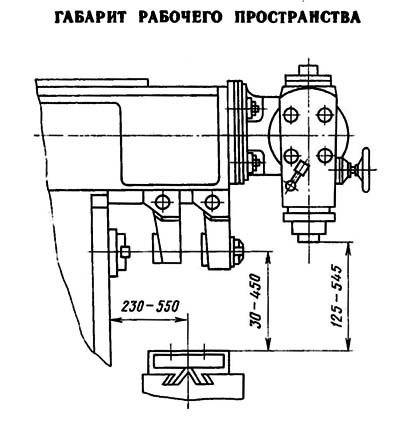

Расположение шпинделя определяет положение коробок скоростей. Основными характеристиками можно назвать:

- Рабочая плоскость стола имеет размеры 1250 на 320 мм.

- Есть коробка подач для перемещения заготовки. Паспорт, который был в комплекте поставки вертикально-фрезерного 6Р12, также указывает на возможность регулировки расстояния между вылетом шпинделя и установленной заготовкой.

- Руководство по эксплуатации указывает на то, что шпиндель может быть расположен на расстоянии 30-450 мм от стола. При этом следует учитывать размеры, которые имеет деталь.

- Коробка скоростей позволяет регулировать обороты шпинделя в пределах от 31,5-1 600 мин -1 . Для вращения шпинделя устанавливают электромотор с мощностью 11 кВт, привода стола 3 кВт. Электросхема определяет размещение мотора на шпиндельной бабке.

- Ускорить обработку можно и электрическим приводом. Электрический привод позволяет ускорить перемещение стола. Электросхема предусматривает возможность осуществления перемещения заготовки и в вертикальном направлении. Продольный и поперечный вал изготавливают из высокопрочной стали, работа может проводится с ручной и автоматической подачей

- Характеристика несущей конструкции позволяет базировать заготовку весом до 550 кг. Эксплуатация предусматривает перебазирование для обработки всех поверхностей.

- Электросхема у модели довольно сложна. Рассматривая электросхему отметим два блока управления: один выведен перед столом, второй расположен на шпинделе

Электрическая схема станка

- Габариты вертикально-фрезерного 6Р12 следующие: 2280 на 1965 и на 2265 мм.

- Вес составляет 3 250 кг. Инструкция по эксплуатации предусматривает установку вертикально-фрезерного 6Р12 на жестком основании. Устройство подобного оборудования предусматривает отвод вибрационной нагрузки на основание.

На момент выпуска модель имела высокий технический показатель производительности. Кроме этого электросхема и схема основных узлов определяют высокую ремонтопригодность конструкции.

Как устроена поворотная головка станка?

На изображении выше показана реальная конструкция поворотной головки, которая используется в станке 6Т12. Он центрируется в кольцевой канавке, расположенной в шейке станины, и крепится 4 болтами, которые входят в 1 другую канавку фланца станины.

Шпиндель состоит из вала с двойным подшипником, встроенного во втулку втулки. Регулировка осевого зазора сводится к необходимости повторной заточки колец 4 и 3. Устранение увеличенного зазора в переднем подшипнике возможно путем затяжки гайки и переточки кольца 5. Владелец должен соблюдать надлежащую процедуру технического обслуживания. Для устранения радиального люфта, составляющего одну сотую миллиметра, требуется примерно 0,12 миллиметра.

Шпиндель вращается через пару цилиндрических и конических шестерен, установленных в головке. Шестерни и подшипники, установленные в поворотной головке, смазываются насосом в станине. Подшипники, отвечающие за правильное функционирование механизма перемещения втулки и вращения оправки — методом экструзии.

Назначение станка

Серия станков имеет различные модификации, но многие характеристики в пределах модельного ряда остаются одинаковыми. 6М12П – это усовершенствованная версия серии Н.

Благодаря использованию таких приспособлений можно выполнять большое количество операций:

- Фрезерование различных деталей, основой для которых послужили материалы вроде цветных и чёрных металлов, чугуна и стали. Форма может быть любой – радиусной и концевой, цилиндрической, торцевой.

- Поддержка циклов на автомате, полуавтомате. Благодаря этому станки становятся незаменимыми помощниками при выполнении работ с операционным характером, с полностью автоматизированными линиями.

- Станки позволяют обрабатывать поверхности горизонтального и вертикального типа, пазы и углы.

- Фрезерование может быть встречным, либо попутным.

- Скоростное фрезерование – метод обработки, при использовании которого оборудование становится особенно эффективным.

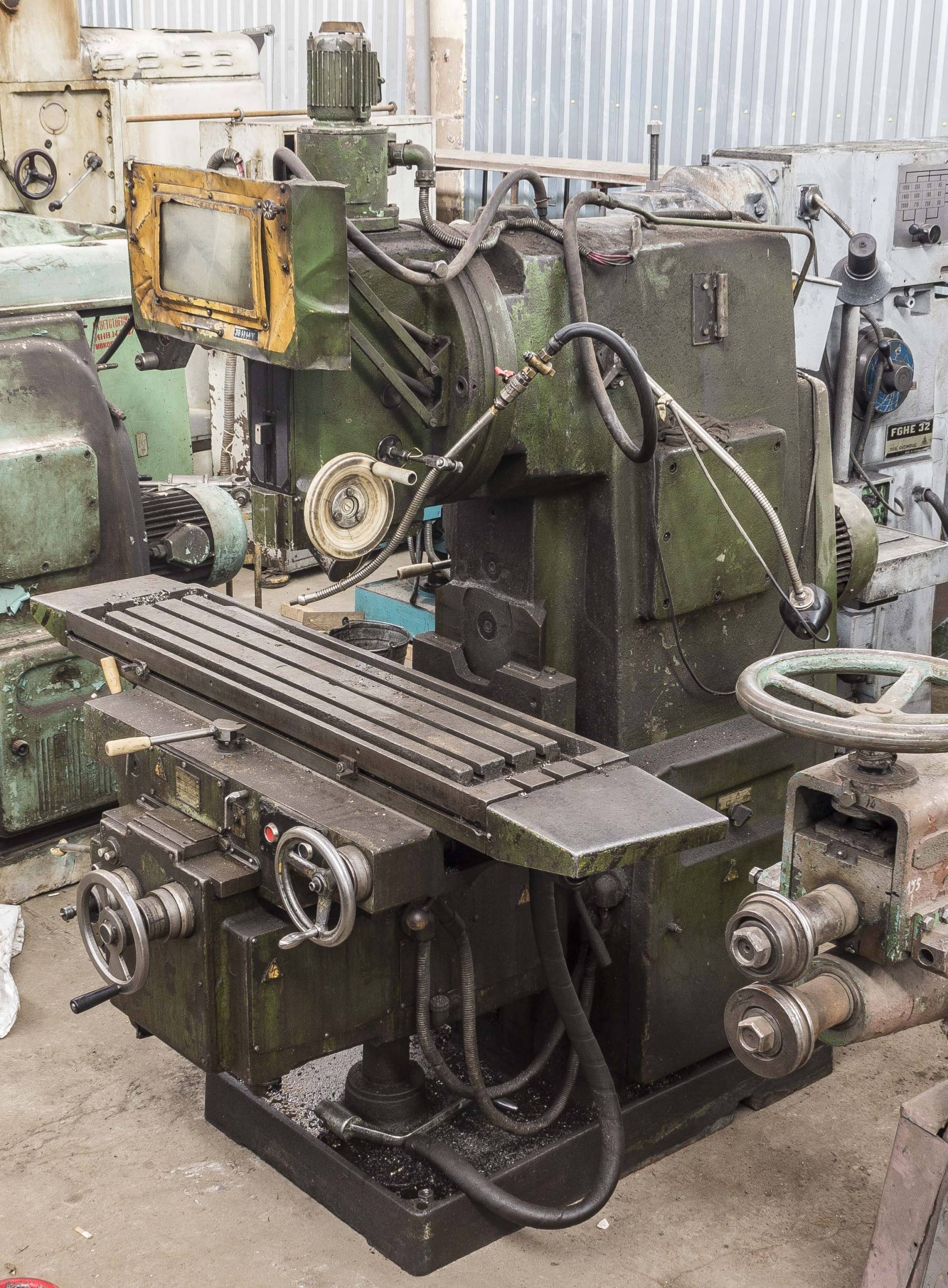

6Т13Ф20 станок вертикальный консольно-фрезерный с оперативным программным управлением (ОПУ). Назначение и область применения

Вертикальный консольно-фрезерный станок 6Т13Ф20 предназначен для фрезерования всевозможных деталей сложного профиля из стали, чугуна, труднообрабатываемых и цветных металлов. Применяется в условиях единичного и серийного производства.

Фрезерные работы выполняются, главным образом, цилиндрическими, угловыми, фасонными, торцовыми, концевыми и другими фрезами.

Станок 6Т13Ф20 отличается от станка 6Т12Ф20 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

На станке 6Т13Ф20 можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и др.

Исполнение для внутренних и экспортных поставок, по условиям эксплуатации — УХЛ4 по ГОСТ 15150—69 для макроклиматических районов с умеренным и холодным климатом, 0,4 — для макроклиматических районов как с сухим, так и с влажным тропическим климатом.

Особенности конструкции фрезерного станка 6Т13Ф20

- Станок 6Т13Ф20 оснащен системой оперативного программного управления (ОПУ). В качестве ОПУ используется Югославское УЦИ ЛЮМО-61 (LJUMO-61), а в качестве привода подач – электропривод БТУ-3601;;

- Изменение величины подачи бесступенчато по программе в процессе обработки, что позволяет оптимизировать процесс обработки;

- Наличие кнопочно-клавишного пульта управления взамен рукояток и маховиков облегчает управление станком;

- Быстродействующие электромагнитные муфты в приводе подач и автоматические зажимы стола, салазок и консоли повышают точность позиционирования;

- Имеется механизм автоматической выборки люфта (ограничения зазора в винтовой паре) на ходовом винте продольного перемещения стола и ручного — на ходовом винте поперечного перемещения стола;

- Автоматизированная смазка узлов повышает их долговечность и сокращает время обслуживания;

- Стол станка может поворачиваться вокруг вертикальной оси на ±45°, что позволяет с применением делительных устройств фрезеровать различные винтообразные спирали

- Поворотная шпиндельная головка станка оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола;

- Индивидуальная смазка винта вертикального перемещения, повышает его долговечность и снижает усилие подъема консоли;

- Возможность подключения гидроприспособлений или гидротисков от собственной гидростанции для зажима обрабатываемой детали;

- Повышена точность обработки за счет расположения винта поперечной подачи по оси фрезы;

- На станке возможно выполнение сверлильных и несложных расточных работ;

- Автоматическое торможение шпинделя в рабочем режиме и при аварийном отключении;

- Дополнительные устройства для защиты от разлетающейся стружки и эмульсии;

- Сигнализация состояния цепи управления в соответствии с требованиями техники безопасности.

На вертикальном консольно-фрезерном станке 6Т13Ф20 возможна работа в трех режимах:

- Автоматический – последовательная отработка программы в прямоугольной системе координат. Возможность обработки сложных деталей с числом переходов до 100. Программа набирается непосредственно на станке;

- Покадровый – работа по кадрам в режиме “Покадровая отработка”, проверка программы и режим преднабора;

- Ручной – ручной универсальный режим с использованием рабочих подач, быстрых перемещений, а также ручных перемещений от маховиков и рукояток.

Класс точности станка — Н по ГОСТ 8—82Е

Шероховатость поверхности Ra 3,2 мкм.

Разработчик — Горьковское станкостроительное производственное объединение.

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков: , , , . Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: , , , , , , .

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: , , , , , , , , , , .

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: , , , и .

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: , , , , , , , , , , .

Технические характеристики консольного фрезерного станка 6Т13Ф3

| Наименование параметра | 6Т13Ф3 |

| Основные параметры станка | |

| Размеры поверхности стола, мм | 1600 х 400 |

| Наибольшая масса обрабатываемой детали, кг | 400 |

| Наибольший продольный (X), поперечный (Y), вертикальный ход (Z) стола, мм | 1000, 400, 430 |

| Расстояние от торца шпинделя до поверхности стола, мм | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 500 |

| Наибольший диаметр торцевой фрезы, мм | 125 |

| Наибольший диаметр концевой фрезы, мм | 40 |

| Наибольший диаметр сверла, мм | 30 |

| Шпиндель | |

| Мощность привода главного движения, кВт | 7,5 |

| Частота вращения шпинделя, об/мин | 40..2000 |

| Количество скоростей шпинделя | 18 |

| Перемещение пиноли (гильзы) шпинделя, мм | |

| Перемещение пиноли шпинделя на одно деление лимба, мм | |

| Перемещение пиноли шпинделя на один оборот лимба, мм | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 |

| Рабочий стол. Подачи | |

| Пределы продольных, поперечных подач стола и ползуна (X, Y, Z), мм/мин | 3..4800 |

| Скорость быстрых перемещений (продольных (X)/ поперечных (Y)/ вертикальных (Z)), м/мин | 7,5/ 7,5/ 7,5 |

| Количество подач стола (продольных, поперечных, вертикальных) | Б/с |

| Подача на один импульс (продольное (X), поперечное (Y), вертикальное (Z)), мм | 0,01 |

| Наибольшее допустимое усилие резания (усилие подачи) по координате X, Y, Z, кг | 1600/ 1600/ 1000 |

| Система ЧПУ 2С42-65 | |

| Количество управляемых одновременно управляемых координат при линейной интерполяции | 3/ 3 |

| Количество управляемых одновременно управляемых координат при круговой интерполяции | 3/ 2 |

| Дискретность, мм | 0,01 |

| Электрооборудование и приводы станка | |

| Количество электродвигателей на станке | 10 |

| Электродвигатель главного движения, кВт | 7,5 |

| Электродвигатель привода подач, кВт | 0,85 |

| Электродвигатель установочного перемещения консоли, кВт | 1,5 |

| Электродвигатель зажима инструмента, кВт | 0,25 |

| Электродвигатель насоса СОЖ, кВт | 0,12 |

| Электродвигатель насоса смазки, кВт | 0,27 |

| Электродвигатель вентилятора, кВт | 0,05 |

| Суммарная мощность всех электродвигателей, кВт | 12,17 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 2520 х 3200 х 3002 |

| Масса станка, кг | 5300 |

Список литературы:

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Работа на фрезерных станках,1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Основные параметры станка 6Т82Ш

Класс точности по ГОСТ 8-82

П

Размеры рабочей поверхности стола (длина х ширина), мм

1250 х 320

Наименьшее и наибольшее расстояние от оси горизонтального шпинделя до стола, мм

30..450

Расстояние от оси горизонтального шпинделя до хобота, мм

155

Расстояние от торца шпинделя поворотной головки до стола, мм

125..545

Расстояние от оси шпинделя поворотной головки до направляющих станины (вылет), мм

260..820

Рабочий стол

Наибольшее перемещение стола продольное/ поперечное/ вертикальное, мм

800/ 320/ 420

Максимальная нагрузка на стол (по центру), кг

400

Число Т-образных пазов Размеры Т-образных пазов

3

Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм

0,05

Перемещение стола на один оборот лимба продольное и поперечное, мм

6

Перемещение стола на один оборот лимба вертикальное, мм

2

Быстрый ход стола продольный/ поперечный/ вертикальный, м/мин

4/ 4/ 1,3

Число ступеней рабочих подач стола

22

Пределы рабочих подач стола. Продольных и поперечных, мм/мин

12,5…1600

Пределы рабочих подач стола. Вертикальных, мм/мин

4,1…530

Усилие резания продольной, поперечной, вертикальной подач, Н

15,0/ 12,0/ 5,0

Шпиндель

Частота вращения шпинделя поворотной и накладной головок, об/мин

50..1600

Количество скоростей шпинделя

11

Частота вращения горизонтального шпинделя, об/мин

31,5..1600

Количество скоростей горизонтального шпинделя

18

Перемещение пиноли (гильзы) шпинделя, мм

80

Перемещение пиноли шпинделя на одно деление лимба, мм

0,1

Перемещение пиноли шпинделя на один оборот лимба, мм

6

Поворот головки шпинделя к станине/ от станины, град

45

Поворот головки шпинделя в продольной плоскости, град

360

Поворот накладной головки шпинделя в продольной плоскости, град

360

Наибольший крутящий момент на горизонтальном шпинделе, кН.м

Конец горизонтального шпинделя по ГОСТ 24644-81 (конус по ГОСТ 15945-82)

50 ряд4, исп.6

Эскиз конца шпинделя поворотной и накладной головки по ГОСТ 24644-81

40 ряд 3, исп.5

Допустимый диаметр фрез при черновой обработке. Горизонтальный/ вертикальный шпиндель, мм

250/ 75

Механика станка

Выключающие упоры подачи (продольной, поперечной, вертикальной)

есть

Блокировка ручной и механической подачи (продольной, поперечной, вертикальной)

есть

Блокировка раздельного включения подачи

есть

Автоматическая прерывистая подача Продольная

есть

Автоматическая прерывистая подача Поперечная и вертикальная

нет

Торможение шпинделя

есть

Предохранение от перегрузки (муфта)

есть

Привод и электрооборудование

Количество электродвигателей на станке

5

Электродвигатель привода главного движения М1, кВт

7,5

Электродвигатель привода шпинделя поворотной головки М2, кВт

3,0

Электродвигатель насоса охлаждающей жидкости М3, кВт

0,125

Электродвигатель привода подач стола М4, кВт

2,2

Электродвигатель привода зажима инструмента, кВт

0,18

Суммарная мощность всех электродвигателей на станке, кВт

13,87

Габариты и масса станка

Габариты станка (длина х ширина х высота), мм

2280 х 1965 х 1970

Масса станка, кг

3550

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Особенности разборки станков 6Р11

На станках затруднен демонтаж коробки подач и редуктора из консоли. Для демонтажа необходима полная разборка консоли, которая должна осуществляться в следующем порядке:

- открепите планки салазок и кронштейн гайки поперечного хода стола, снимите стол;

- поднимите консоль до отказа вверх и подставьте под нее надежную опору;

- откройте крышку и снимите гайку с верхнего конца винта вертикального перемещения; открепите снизу консоли фланец кожуха винта; открепите от основания колонку и наверните ее на винт; выньте винт с кожухом и конической шестерней из консоли;

- открепите и удалите механизм переключения подачи;

- открепите и удалите из консоли коробку реверса;

- отсоедините от насоса трубопроводы смазки;

- снимите рукоятку ускоренного хода и крышку консоли;

- слейте масло из полости консоли;

- выньте коробку подач вместе с редуктором.

Related Posts via Categories

- Торцевая насадная фреза – качественная резка стали и чугуна

- Копировально-фрезерный станок своими руками – создаем надежное оборудование!

- Мини-станок для фрезерования – как собрать своими руками?

- Самодельный фрезерный станок по металлу – собирается без проблем!

- Делительная головка для фрезерного агрегата и другие приспособления

- Фрезерно-гравировальный станок – высокоточный агрегат с программным управлением

- Токарно-фрезерный станок – что дает нам его универсальность?

- Фрезерный настольный станок с ЧПУ – высокоточная обработка небольших изделий

- Корвет 83 – надежное оборудование для фрезерования заготовок из дерева

- НГФ-110 (Ш4) – надежный и эффективный учебный фрезерный агрегат

Приводы станка

Снабжение станка с ЧПУ 6Р13Ф3 содержит следящее-регулируемые передачи снабжения с электрическими моторами с большой скоростью включения беспрерывного электричества. Использование отслеживающих стабилизационных движителей в комбинации с моторами непрерывной или же непрерывного подвода электричества тока в станках гарантирует быстроту точного передвижения стола до 4,8 м/мин.

Также исключаются дефекты элементов на случай применения прерывистой переработки, разве что бывают дефекты при передаче поставки по одной из координат. Еще можно ввести централизационное покрытие главных элементов станков. Применение электромеханических построений захвата механизмов, гарантирующее непрерывное усилие зажима до 2000 кг используется довольно часто. В целях переносного снабжения применима такая характеристика, как подготовленная электропроводка с вилочным разъединением.

Область применения вертикально-фрезерного станка 6Р13

Если заглянуть в паспорт изделия, то там можно найти все технические характеристики станка. Главная особенность состоит в том, что установлен вертикальный пинольный шпиндель, следовательно, 6Р13 относится к вертикальному типу. Стол крестово-перемещающийся, не двигается в горизонтальной плоскости, но есть и вертикальное перемещение по направляющим стойку. Такой вид движения — крестовый — считается одним из наиболее эффективных, если речь идет об универсальном оборудовании.

Обработка проводится:

- вертикальных и горизонтальны поверхностей;

наклонных деталей; - любых криволинейных, если позволяет их размер установить;

- пазы, углы и рамки.

Работает с различными видами металла, в частности, работы проводятся по чугуну, стали, цветному металлу. Из-за возможности обработки практически любого типа материала, имеющего разные размеры и формы, станок стал универсальным для применения в различных областях промышленности.

Еще нужно обратить внимание на то, что СОЖ используется через двигатель насоса, подается по трубкам через сопло к оборудованию. Есть механизм основного перемещения (тип ручной), он установлен на головке шпинделя. Это дает возможность работать с соответствиями, ось которых располагается наклонно к столу

Фрезы используются и из быстрорежущей стали, а не только обычного типа. Это нововведение стало возможным благодаря использованию более жестких станин и повышения мощности привода. По государственному образцу класс точности относится к ГОСТ 8-77

Это дает возможность работать с соответствиями, ось которых располагается наклонно к столу. Фрезы используются и из быстрорежущей стали, а не только обычного типа. Это нововведение стало возможным благодаря использованию более жестких станин и повышения мощности привода. По государственному образцу класс точности относится к ГОСТ 8-77.