Как приготовить участок под высверливание

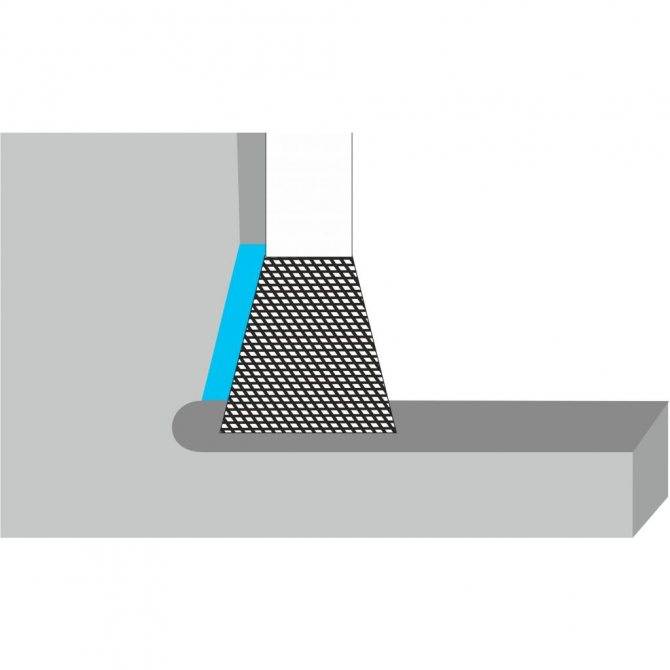

При рассмотрении аналогичной технологии необходимо учесть, что от качества поверхностной подготовки в большинстве случаев зависит итоговый результат. К свойствам аналогичной технологии отнесем такие моменты:

- Рекомендуется кернить место высверливания. Для этого применяют шуруповерт.

- Очистив поверхность от самых разных опасных веществ можно значительно увеличить качество проводимой работы.

Лучший планшет 2020 года — 7 ТОП рейтинг лучших

Если не провести подготовительную подготовку поверхности, другими словами вероятность выскакивания стержня. При изменении угла влияния нагрузки стержень может поломаться. По мимо этого, при довольно площади больших размеров контакта применяемый инструмент может сильно сильно греться.

Что представляет собой сверло для высверливания точечной сварки

Точечная сварка очень широко распространена и повсеместно используется, практически, во всех сферах промышленности и не только. Однако нередко возникает задача, суть которой заключается не в точечной сварке, а, наоборот, в ее удалении.

Часто, с данной процедурой сталкиваются автовладельцы, в процессе замены или ремонта кузовных деталей и т.д.

И тут гидропробойником удаётся воспользоваться, далеко, не всегда, поэтому наилучший вариант – специальное сверло для высверливания точечной сварки, установленное в патрон электродрели.

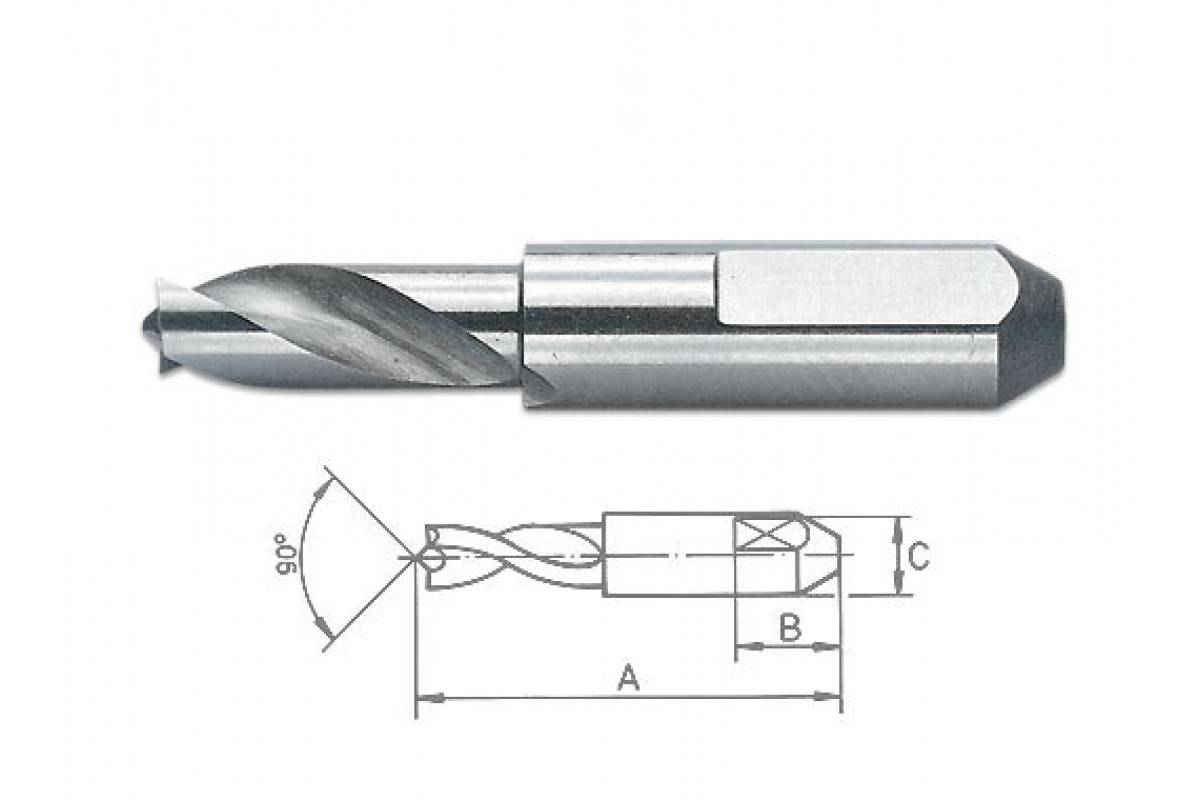

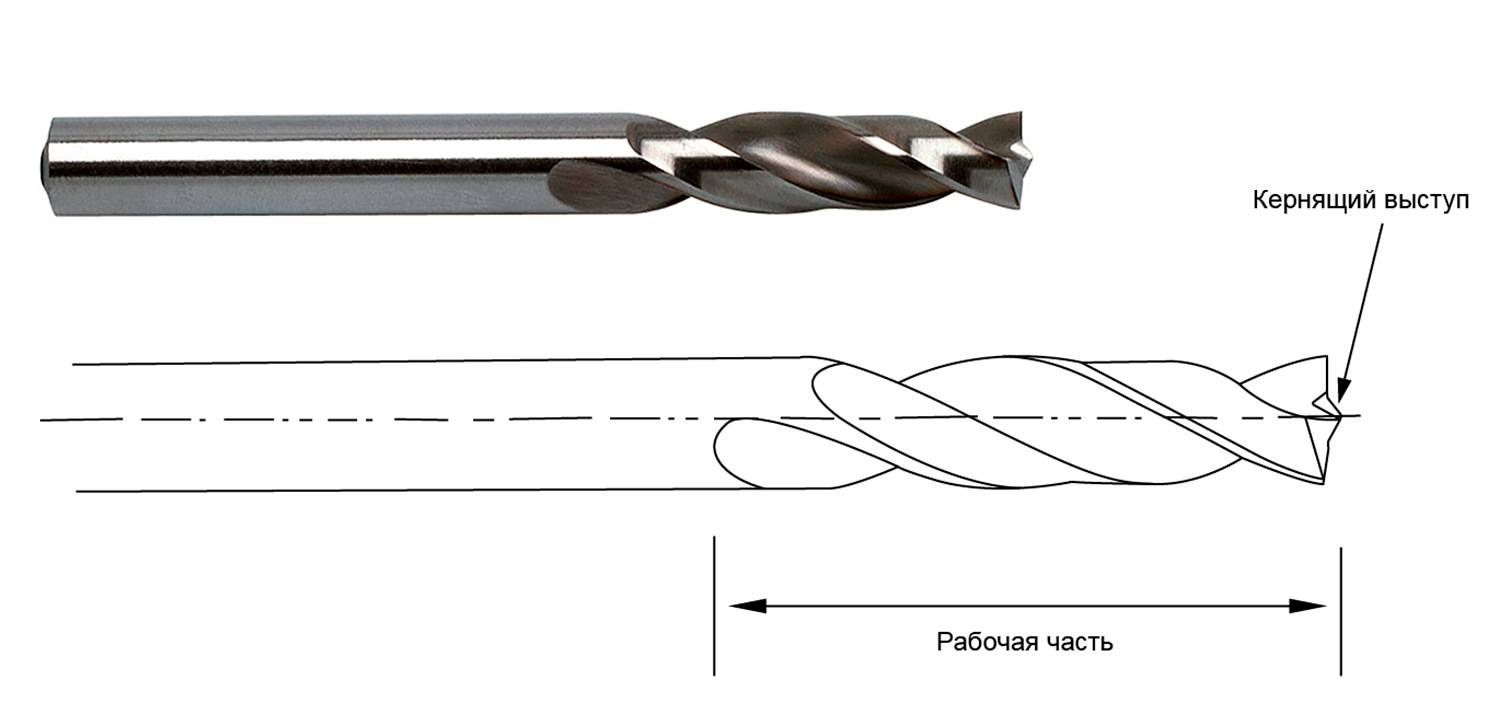

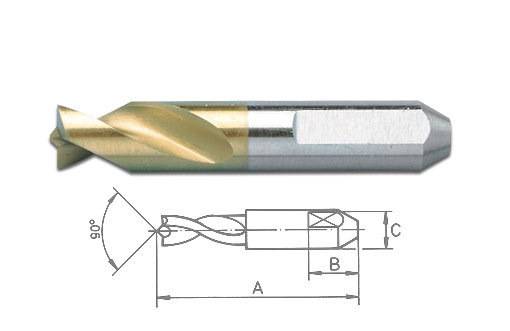

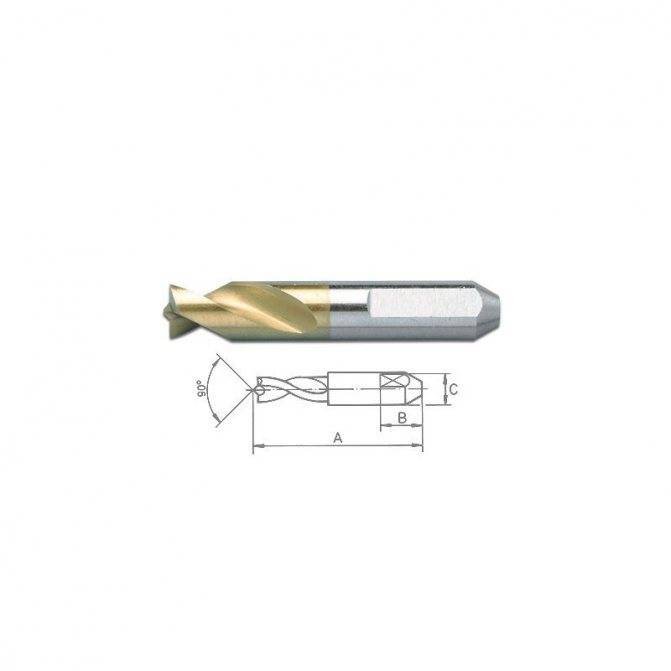

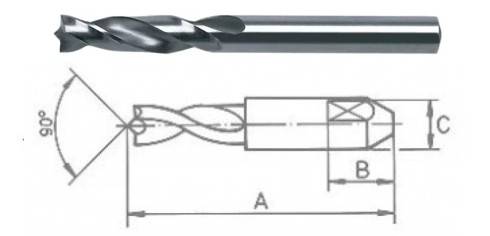

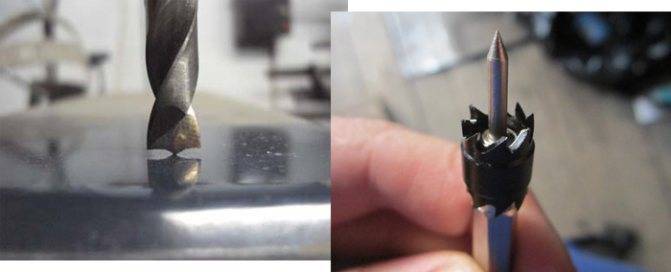

Сверло для точечной сварки «опознать» просто – его рабочий торец плоский, а по оси имеется заточенный на конус 90º кернящий выступ, благодаря которому можно избавиться от наиболее трудоёмкого этапа – центровки сверла. Поэтому умельцы часто для высверливания используют обычные свёрла, заточенные специальным образом.

Принципиально возможен и другой вариант высверливания точечной сварки – использование специальных коронок. Такой инструмент включает в себя центрирующий подпружиненный стержень, на который насажен режущий диск с несколькими торцевыми зубьями.

Предполагается, что сначала пользователь вдавливает керн в металл, а затем, по мере погружения коронки в его толщу, производит высверливание металла вокруг зоны сварного шва.

Для придания инструменту необходимой жёсткости, вся конструкция заключена в оправку.

Выполним сравнительную оценку эффективности обоих методов высверливания, предполагая, что металл коронки и сверла одинаков: быстрорежущая сталь Р18 (хотя инструменты такого рода изготавливаются также из сталей Р6М5, Р6М5К5 и даже Р9К6). Предпочтительно использовать инструмент отечественного производства: китайские производители могут вместо быстрореза предложить совсем иную сталь, типа 45Х с ожидаемо плохим финалом.

Коронка для точечной сварки

Инструмент – достаточно массивный, поэтому сначала рекомендуется плотно прижать к поверхности детали центрирующий стержень, а затем, на малых оборотах, приступать к вырезанию металла. Сложность в том, что при точечной сварке малоуглеродистая сталь, из которой изготавливаются все кузовные детали, существенно упрочняется. Поэтому вдавливание в металл центрирующего стержня потребует от работающего значительных усилий.

Вторая проблема — неодновременность врезания зубьев коронки в сталь. Это происходит потому, что поверхность в зоне сварки имеет микронеровности, образовавшиеся в результате термического воздействия от электродов для контактной сварки. Результат – вероятная эксцентричность высверленного отверстия.

Специалисты советуют, — предварительно кернить места высверливания (например, при помощи шуруповёрта), поскольку нередки случаи, когда центрирующий стержень выскакивает из гнезда, и коронка начинает сверлить сталь совсем в другом месте. В этом случае для операции необходимо иметь два приводных инструмента.

Впрочем, не всё так плохо: коронки имеют двухстороннее исполнение, поэтому при затуплении достаточно перевернуть инструмент на 180º, и продолжать работу тем же комплектом.

Из чего состоит сверло для высверливания точечной сварки

Оно состоит из трёх участков:

- Керна (его высоту выбирают так, чтобы она была не менее толщины металла детали, обычно достаточно 2…3 мм).

- Основной режущей части. Она может быть обычной или с напылением нитридом титана, в этом случае долговечность сверла заметно увеличивается, а размеры режущей части не будут зависеть от температуры нагрева.

- Посадочной части под патрон электродрели.

Технология высверливания в этом случае несколько упрощается: вначале керн внедряется в металл изделия, а затем боковыми гранями сверла выполняется требуемая операция. В данном случае основная проблема – необходимость выдерживать инструмент строго перпендикулярно поверхности кузовной детали.

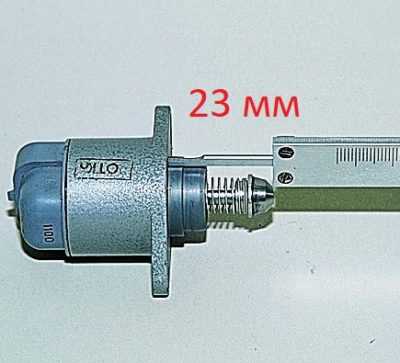

При выборе в пользу сверла для точечной сварки необходимо предварительно оценить точность расположения керна, для чего подойдёт штангенциркуль с ценой деления нониуса не 0,1 мм, а 0,01 мм.

Несоосность приводит к тому, что часть сверла работает по незакалённому металлу, а потому нагрузка на инструмент распределяется неравномерно.

Также придётся затрачивать больше времени на периодическую заточку сверла и собственно керна, тщательно выдерживая его угол при вершине и высоту.

Используя сверло для высверливания точечной сварки, также потребуется изменять число оборотов дрели: вначале оно должно быть небольшим, до 700…800 мин-1. Тем не менее, суммарная трудоёмкость операции всё равно меньше, чем в предыдущем варианте, а для высверливания достаточно использовать только один электроинструмент – дрель.

Коронка

Сам по себе инструмент довольно массивный, так что первоначально необходимо хорошо прижать центрирующий стержень к поверхности металла, после чего на слабых оборотах переходить к вырезанию металла. Проблема кроется в том, что малоуглеродистая сталь, а именно из нее сегодня выполняются все кузовные элементы, во время точечной сварки значительно упрочняется, из-за чего от рабочего требуется немало усилий для вдавливания центрирующего стержня в поверхность металла.

Еще одним нюансом во время работы выступает то, что зубья коронки не равномерно врезаются в металл, так как сталь на участке сварки всегда отличается наличием микронеровностей, образующихся вследствие термического воздействия от работы электродов. В итоге появляется большая вероятность эксцентричности нового отверстия.

Опытные мастера рекомендуют заранее кернить участок высверливания, к примеру, шуруповертом, так как часто случается так, что центрирующий стержень неожиданной выскальзывает из гнезда, в результате чего коронка начинает резать металл в неподходящем месте. При таком подходе работнику нужно обзавестись парой приводных инструментов.

На этом проблемы не заканчиваются – быстрый перегрев коронок также негативно сказывается на работе, ведь от теплового расширения коронки новое отверстие в корпусе становится больше, чем нужно, а сама насадка начинает трескаться.

Хотя не все столь печально, ведь современные коронки отличаются двухсторонним исполнением, так что после затупления одной стороны можно просто развернуть инструмент и продолжить разрезать металл этим же комплектом.

источник

Типы борфрез по металлу

Типы борфрез по металлу определяют по их основным характеристикам. Расскажем о них.

Формы борфрез

Борфрезы выпускают с различными по форме головками.

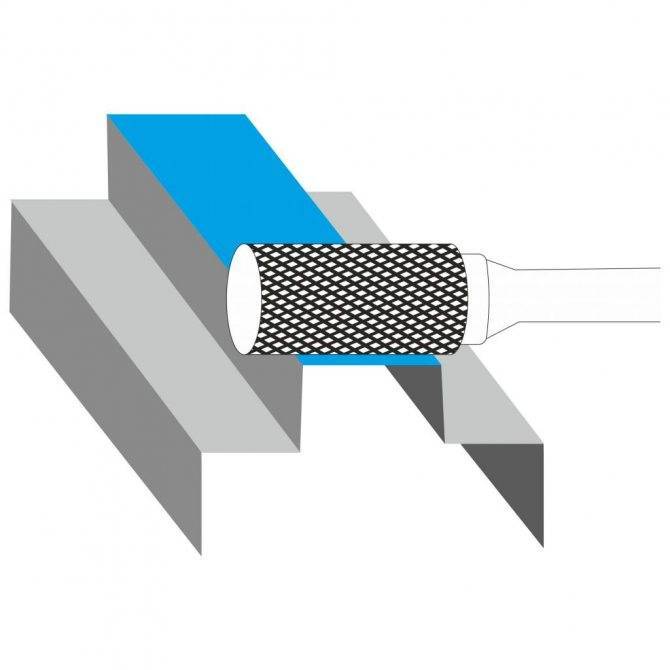

- Цилиндрические борфрезы (тип A). Предназначены для обработки плоских поверхностей и снятия заусенцев.

Изображение №2: обработка заготовки цилиндрической борфрезой

Цилиндрические борфрезы с торцами (тип B). Ими обрабатывают не только плоские поверхности, но и различные выборки.

Изображение №3: обработка заготовки цилиндрической бофрезой с торцом

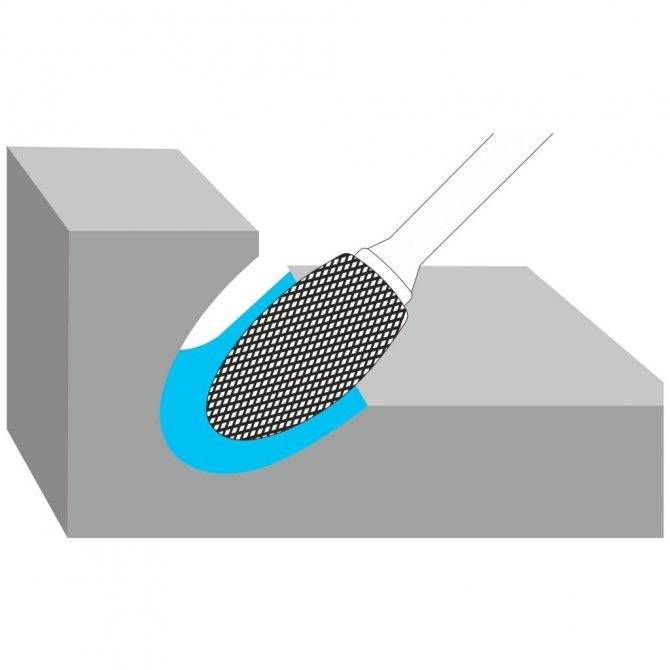

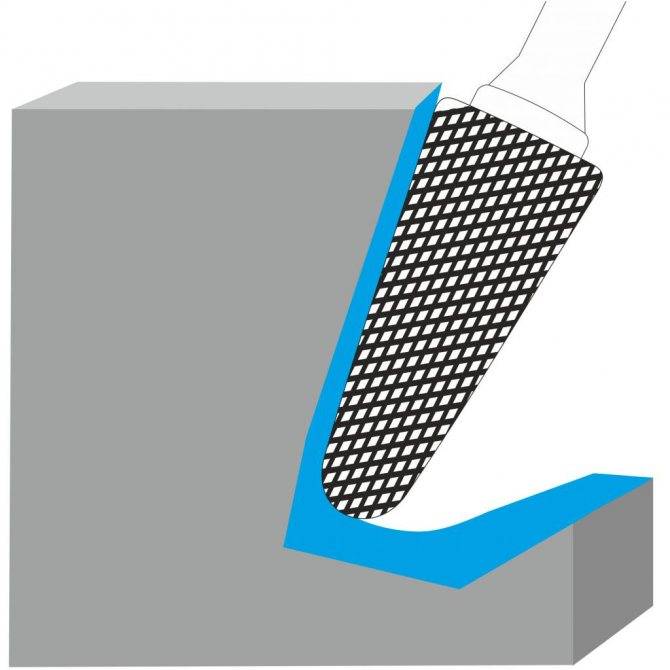

Сфероцилиндрические борфрезы (тип C). Применяются для обработки поверхностей и радиусных переходов.

Изображение №4: обработка детали сфероцилиндрической бофрезой

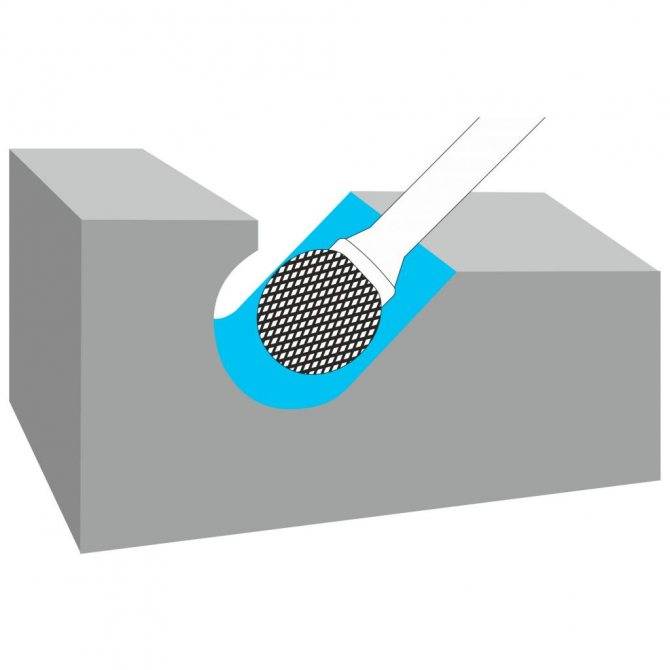

Сферические борфрезы (тип D). Их сфера применения — обработка контуров и глухих отверстий.

Изображение №5: применение сферической борфрезы

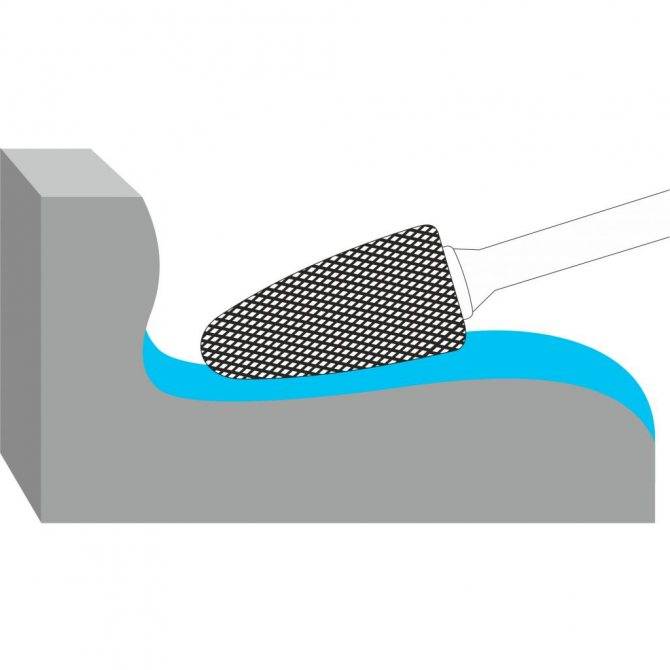

Овальные борфрезы (тип E). Предназначены для обработки угловых швов и формованных деталей.

Изображение №6: обработка заготовки овальной борфрезой

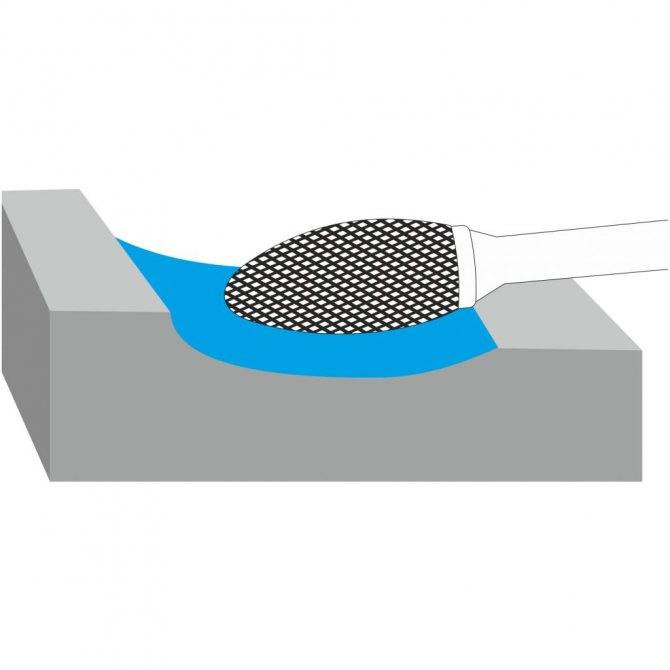

Параболические борфрезы с закругленными концами (тип F). Их используют для тех же целей, что и инструменты с овальными головками.

Изображение №7: обработка детали параболической борфрезой типа F

Параболические борфрезы с заостренными концами (тип G). С их помощью выполняют финишную обработку угловых швов и снимают фаски.

Изображение №8: применение параболической борфрезы типа G

Пламевидные борфрезы (тип H). Используются для обработки формованных деталей.

Изображение №9: обработка детали пламевидной борфрезой

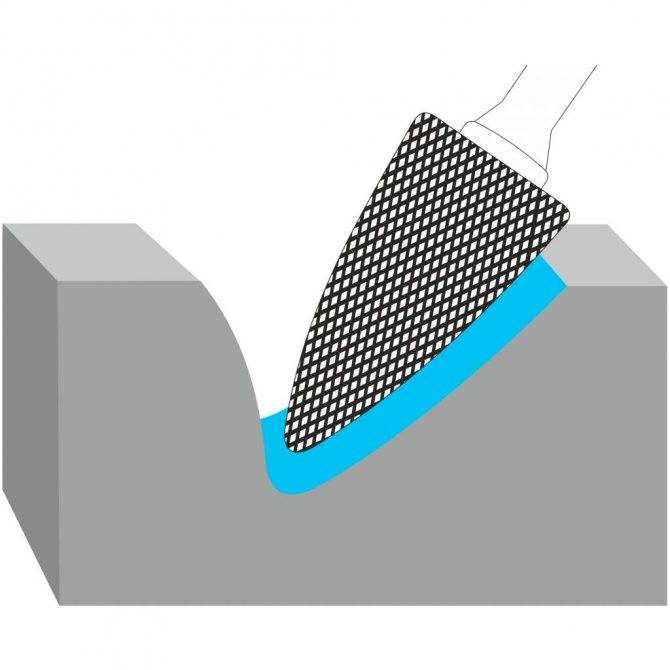

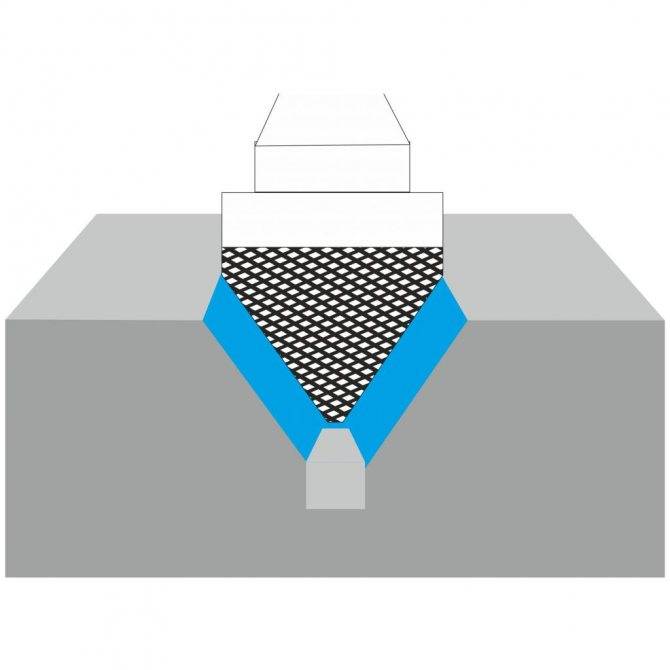

Конические борфрезы (конусность — 60°, тип J). Их основные сферы применения — зенкование, снятие фасок и обработка кромок.

Изображение №10: обработка детали конической борфрезой типа J

Конические борфрезы (конусность — 90°, тип K). Применяются для тех же целей.

Изображение №11: применение конической борфрезы типа K

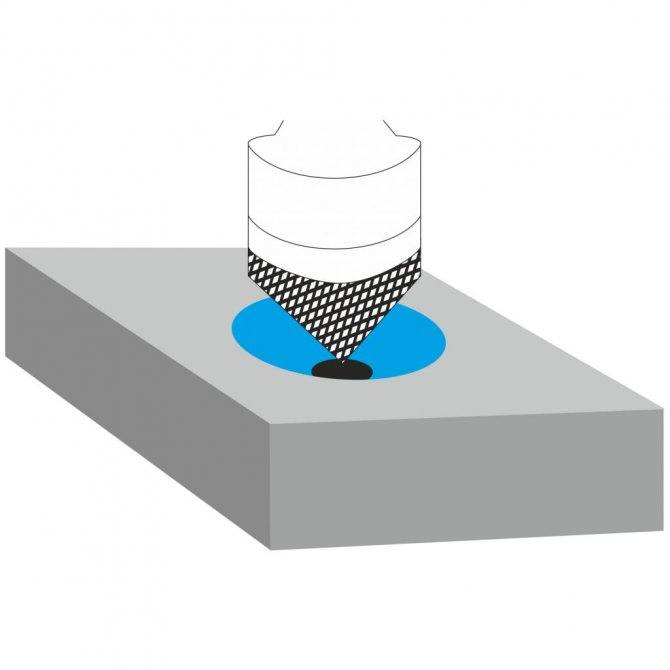

Конические борфрезы с закругленными концами (тип L). Лучше всего подходят для обработки формованных деталей и труднодоступных мест.

Изображение №12: обработка детали конической борфрезой с закругленным концом

Конические борфрезы с заостренными концами (тип M). Сферы применения те же.

Изображение №13: применение конической борфрезы с заостренным концом

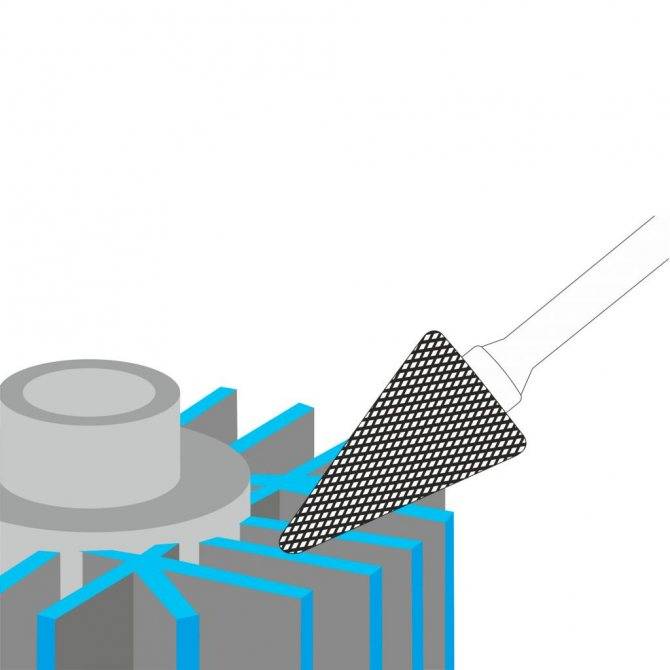

Конические борфрезы с обратными конусами (тип N). Ими обрабатывают углы и пазы.

Изображение №14: применение конической борфрезы с обратным конусом

Типы заточек (насечек)

Существуют борфрезы с заточками следующих типов.

- Заточка-стружколом. Борфрезы с такими насечками применяют для черновой обработки.

- Укрупненная. Борфрезы с такой заточкой предназначены для обработки алюминия и иных мягких металлов.

- Одинарная. Профиль зуба используется максимально. Борфрезы с одинарными насечками используют для быстрого снятия припусков. Качество обработки — высокое. Стружка получается длинной.

- Двойная. Слои металла при использовании инструментов с такой заточкой снимаются легко и точно. Качество поверхности также на высоте.

- Улучшенная. Борфрезы с улучшенными насечками предназначены для обработки заготовок из закаленных сталей и для использования при очень высоких требованиях к качеству поверхности.

- Алмазная. Борфрезами с такими заточками обрабатывают заготовки из особо твердых материалов. Поверхности получаются очень чистыми.

Фотография №2: борфрезы с алмазными заточками

Коронка для точечной сварки

Инструмент – достаточно массивный, поэтому сначала рекомендуется плотно прижать к поверхности детали центрирующий стержень, а затем, на малых оборотах, приступать к вырезанию металла. Сложность в том, что при точечной сварке малоуглеродистая сталь, из которой изготавливаются все кузовные детали, существенно упрочняется. Поэтому вдавливание в металл центрирующего стержня потребует от работающего значительных усилий.

Вторая проблема — неодновременность врезания зубьев коронки в сталь. Это происходит потому, что поверхность в зоне сварки имеет микронеровности, образовавшиеся в результате термического воздействия от электродов для контактной сварки. Результат – вероятная эксцентричность высверленного отверстия.

Специалисты советуют предварительно кернить места высверливания (например, при помощи шуруповёрта), поскольку нередки случаи, когда центрирующий стержень выскакивает из гнезда, и коронка начинает сверлить сталь совсем в другом месте. В этом случае для операции необходимо иметь два приводных инструмента.

Ещё одна проблема при использовании коронок – их быстрый перегрев, в результате которого эффект теплового расширения увеличивает фактический размер полученного отверстия, и насадка трескается. После использования, коронки необходимо очищать от стружки.

Впрочем, не всё так плохо: коронки имеют двухстороннее исполнение, поэтому при затуплении достаточно перевернуть инструмент на 180º, и продолжать работу тем же комплектом.

Разъединение деталей

По местам, размеченным кернером, проводиться рассверливание до того момента пока весь металл не будет удалён в точке соединения.

Высверливать можно поверх лакокрасочного покрытия либо зачистить металл наждачной бумагой для получения ровной поверхности. По накерненным местам точечной сварки проводиться растачивание металлического элемента при помощи дрели.

Наборы (инструмент обработки сталей) для проведения такого вида работ не являются специализированными. Всё это можно приобрести в магазинах, торгующих электроинструментом.

Комплекты для сверления металла имеют различные диаметры. Всегда можно выбрать подходящий вариант исполнения. Есть в продаже и специализированная продукция, но стоит она обычно дороже.

Высверливать точечную сварку необходимо на низких и средних оборотах. Особое значение имеет угол заточки сверла. На торце делают острие, что позволит легко, быстро вести рабочий процесс, удаляя точечное соединение. Периодически электроинструмент необходимо останавливать, давая некоторое время на охлаждение.

В зависимости от площади контактной точки необходимо подбирать сверло, обычно оно может быть диаметром 6-8 мм

Если сварочная точка труднодоступна на конструкции, то такие места требуют более осторожной обработки

Можно для этого использовать специальную насадку на дрель, чтобы высверливать сварку под определённым углом.

Кузовные автосервисы хорошо, быстро проводят такие технологические процессы, используя пневматические дрели, подача воздуха проводится от электрического компрессора.

Инструмент, питаемый от сети электроснабжения, также имеет функции регулировки оборотов. При проведении работ можно всегда опытным путём выставить необходимую частоту вращения шпинделя электроинструмента.

Сверла для точечной сварки

Точечная сварка очень широко распространена и повсеместно используется практически во всех сферах промышленности и не только. Однако нередко возникает задача, суть которой заключается не в точечной сварке, а, наоборот, в ее удалении. Чаще всего с данной процедурой сталкиваются автовладельцы, в процессе замены или ремонта кузовных деталей и т.д.

Специально для решения данной задачи были созданы специализированные сверла для точечной сварки повышенной прочности. С их помощью снять деталь, сваренную точечным методом, достаточно легко. Продаются они по высокой цене, но она с лихвой окупается их возможностями и функционалом. Стоит отметить, что сверла, при наличии специализированного оборудования, неоднократно можно подвергать заточке.

Достоинства сверла для высверливания точечной сварки

Относительно альтернативных способов удаления соединений, созданных с помощью с точечной сварки, использование специализированного сверла имеет ряд преимуществ.

- Отсутствие необходимости в проведении разнообразных подготовительных процедур. Процесс высверливания начинается сразу же без предварительного накернивания и т.д.

- Возможность удаления нескольких соединений подряд без пауз.

- При наличии оборудования, с помощью которого можно заточить сверло, срок его эксплуатации очень высок.

- В процессе высверливания второй лист металла не повреждается, это позволяет использовать снятую деталь в дальнейшем по ее основному назначению.

Большое количество различных изделий, устройств, детали автомобилей и т.д. соединяются между собой не разъемными способами (болты, гайки, шурупы и т.д.), а именно с помощью точечной сварки. Соответственно снять ее не повредив, используя разнообразные методы, достаточно проблематично. С помощью же сверла для сварки выполнить эту процедуру проще простого.

Стоит отметить, что, несмотря на достаточно узкую специализации сверла, для его использования подойдет абсолютно любая дрель. Однако лучше всего применять такое оборудование, которое позволяет производить регулировку рабочей мощности.

Конечно же, изделие не сможет выполнить всю работы за мастера, поэтому если деталь в последующем будет применяться еще раз, то работа требует повышенной аккуратности.

Как работать со сверлами для точечной сварки?

В качестве основного компонента для создания сверла для точечной сварки используются твердые материалы, например как титан, или же их сплавы. Сверло может иметь как один, так и два рабочих наконечника.

Номенклатура изделия достаточно обширна, среди широкого ассортимента найти сверло требуемого диаметра не составит проблем. Существует одна особенность, которую нужно соблюдать в обязательном порядке.

Она заключается в том, что диаметр используемого сверла, должен примерно на полтора миллиметра превышать размер высверливаемого соединения.

https://www.youtube.com/watch?v=YK3H2eAddTg

Изделие устанавливается в дрель, можно конечно использовать механическую версию, но работа будет выполнена в разы быстрее при применении электрического оборудования. Самым идеальным вариантом является такое устройство, которое позволяет выполнять настройку рабочей мощности оборудования.

Перед началом выполнения процедуры нудно точно определится с моделью сверла. Оно должно быть прочным и хорошо заточенным. После выбора определенной модели, по указанному выше принципу, требуется подобрать нужный диаметр изделия. Сам процесс никаких трудностей не вызывает даже у неопытного мастера.

Обязательная необходимость в накернивании отсутствует, но профессионалы своего дела все-таки рекомендуют выполнять его сверлом малого диаметра, так как это упрощает поставленную задачу. Рабочий крутящий момент оборудования должен быть равен примерно восьмистам оборотам в минуту.

После выбора модели сверла и настройки оборудования можно начинать приступать к работе. Все манипуляции выполняются исключительно с верхней частью металлической детали, проще говоря, убираются только сварочные крепления.

Как вытащить сломанное сверло из металла

Вытащить сломанное сверло из металла можно различными способами. Для начала рассмотрим самые простые ситуации.

- Часть обломка сверла торчит снаружи. В этом случае смажьте отверстие изнутри при помощи шприца. Чтобы вытащить обломанное сверло из металла, используйте клещи или плоскогубцы.

- Обломок застрял внутри. В этом случае действуйте так.

Возьмите подходящее сверло такого же диаметра.

- Просверлите им отверстие с другой стороны (в той же точке) до застрявшего обломка.

- Выбейте его подходящим по диаметру стержнем или инструментом (при этом желательно использовать подкладку).

Обратите внимание! Второй способ актуален только в том случае, если к противоположной стороне заготовки можно получить доступ, и в ней нужно проделать сквозное отверстие. Рассмотрим специальные способы извлечения обломков сверл, застрявших внутри обрабатываемых деталей. Рассмотрим специальные способы извлечения обломков сверл, застрявших внутри обрабатываемых деталей

Рассмотрим специальные способы извлечения обломков сверл, застрявших внутри обрабатываемых деталей.

Сверло для высверливания точечной сварки

Довольно большое распространение получила технология точечной сварки. Это связано с повышением качества соединения и надежности получаемого шва, а также высокой производительности, которую можно достигнуть при применении подобной технологии.

Многие автовладельцы и мастера встречаются с ситуацией, когда нужно провести демонтаж приваренного элемента без его повреждения. В большинстве случаев для этого применяется специальное сверло, так как гидропробойник подходит не во всех случаях.

Рассмотрим особенности специального сверла, которое применяется для проведения подобное работы, подробнее.

Сверло для высверливания точечной сварки

Высверливаем точечную сварку

Рассматриваемая процедура довольно проста в исполнении. Провести ее можно следующим образом:

- Подбирается наиболее подходящий инструмент.

- Следующий шаг заключается в подготовке поверхности. Для этого проводится разметка точки сверления.

- После этого на инструменте выставляются минимальные обороты и проводится непосредственное сверление.

Стоит учитывать, что в некоторых случаях можно повредить металл

Именно поэтому следует работать осторожно

Как подготовить участок под высверливание

При рассмотрении подобной технологии стоит учитывать, что от качества подготовки поверхности во многом зависит конечный результат. К особенностям подобной технологии отнесем следующие моменты:

- Рекомендуется кернить место высверливания. Для этого можно использовать шуруповерт.

- Очистив поверхность от различных загрязняющих веществ можно существенно повысить качество проводимой работы.

Если не провести предварительную подготовку поверхности, то есть вероятность выскакивания стержня. При изменении угла воздействия нагрузки стержень может сломаться. Кроме этого, при довольно большой площади контакта используемый инструмент может сильно перегреваться.

Именно поэтому предусматривается возможность подачи жидкости в зону резания для охлаждения инструмента и обрабатываемой жидкости.

Эффективное удаление точечной сварки

Точечная сварка применяется для получения самых различных изделий. Именно поэтому технология ее удаления путем высверливания получила довольно большое распространение. Удалить образующийся шов можно самым различным образом.

Достигнуть высокой эффективности при проведении подобной работы можно следующим образом:

- Правильно подготовить поверхность.

- Использовать лишь профессиональные сверла и коронки.

- Правильно выбирать режим работы применяемого инструмента.

Если правильно подобрать сверло, то можно провести удаление практически любой точечной сварки. При этом стоит учитывать, что качество зависит от соблюдения всех рекомендаций.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

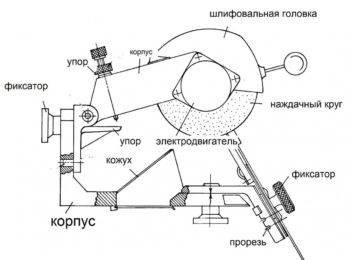

Заточка сверла для точечной сварки

В процессе сварки контактной сваркой металл уплотняется, поэтому высверливать его довольно трудно. Сверла должны быть изготовлены из прочной быстрорежущей стали и иметь специальную заточку. Для сквозного высверливания. Если детали планируется прокручивать насквозь, можно воспользоваться обычным сверлом, заточенным на конус. Диаметр подбирается на 1-2 мм шире сварной точки.

Для просверливания одной детали. Имеют практически плоскую заточку, в центре сверла есть выступ — поводок. Он предназначен для центровки и по внешнему виду напоминает маленькое сверлышко. Поводок может быть узким — подойдет для работы с тонкой жестью, и широким — подойдет для работы с толстым металлом. Диаметр подбирается по диаметру точки или чуть шире.

Корончатые сверла. Состоят из режущей части, направляющего поводка и хвостовика. Режущая часть может быть изготовлена из мягкого материала с твердосплавными напайками. Внутренний диаметр коронки должен быть на 1 мм шире точки. Особенность работы коронкой заключается в том, что она не высверливает материал точки, а выбирает металл детали вокруг нее.

Повторить самостоятельно форму заточки в гаражных условиях довольно сложно

Важно не испортить поводок и не перегреть металл. Потребуется калиброванный заточный станок и кондуктор. Опытный токарь может заточить сверло на обычном станке, но сверло будет работать хуже

Опытный токарь может заточить сверло на обычном станке, но сверло будет работать хуже.

Это интересно: Твердосплавные пластины — преимущества, классификация

Как использовать

В качестве инструмента можно использовать обычную бытовую электродрель. Лучше, если она будет маломощной и с малым количеством оборотов. Идеальный вариант — дрель с ручной регулировкой количества оборотов. Так вы сможете без последствий удалить сварные точки, не деформировав деталь.

Вне зависимости от того, какое приспособление вы используете (будь то специальное сверло или обычное сверло с заточкой), вставьте его в дрель и прокрутите несколько раз. Убедитесь, что сверло надежно закреплено и готово к работе.

Прежде чем приступить к высверливанию, мы рекомендуем немного накернить сварные точки при помощи керна. Для этого можно использовать керн небольшого диаметра, менее 2 мм. Далее стандартным строительным сверлом расширьте диаметр полученного отверстия до 3 мм (если точка стандартного размера). Так вы сможете максимально сократить деформации детали при конечном высверливании.

После выполнения подготовительных операций можно начать высверливать точечную сварку при помощи специализированного или заточенного вами сверла. Работа займет считанные секунды за счет предварительной подготовки.

Если у вас дрель с ручной регулировкой оборотов, то установите не более 800 об/мин. При высверливании держите дрель параллельно металлу, ни в коем случае не под углом. Сверло должно быть перпендикулярно поверхности детали.

Каким должно быть сверло для высверливания точек контактной сварки?

Специальное сверло для высверливания точек контактной сварки можно сделать самому. Нужно заточить обычное сверло по металлу так, чтобы резали только внешние точки сверла, а по центру был точечный выступ для центровки.

Заточить такое сверло можно на точильном станке или даже болгаркой. В этой статье разберём вариант заточки сверла на точильном станке. Шлифовальный круг должен иметь нормальный, не закруглённый край, так как затачивание будет производиться именно при помощи края шлифовального круга.

Кончик сверла должен располагаться точно по центру. Режущие края сверла должны быть на одинаковом расстоянии от центра сверла. Края должны выступать на одинаковую величину, чтобы при начале сверления сверло не уводило в сторону и сверление начиналось равномерно двумя кромками.

Кончик сверла должен быть немного длиннее режущих кромок, то есть при начале сверления сначала будет касаться поверхности центральный выступ, а потом режущие боковые края.

Если центральная точка будет равной по высоте с наружными вершинками сверла, то не получится начать сверлить с центрального выступа, и сверло будет ходить по поверхности, при попытке сверления.

Углы режущих кромок должны быть примерно одинаковыми. Они не должны быть сильно острые или сильно тупые. Тупые углы кромок будут плохо врезаться в металл, а сильно острые будут быстро тупиться.

Способ заточки №1

Этот способ наиболее распространённый, его не один раз демонстрировали в видеороликах различные мастера. Нужно взять сверло по металлу диаметром 8 мм.

Лучше использовать сверло с содержанием кобальта, так как оно наиболее прочное и будет дольше служить до следующей заточки. Сначала его кончик нужно сделать плоским, затупив на точильном станке. Можно полностью затупить кончик, либо оставить немного не сточенными края.

Далее затачиваем краем шлифовального круга от центра к краям, оставляя посередине небольшой точечный выступ. Хоть кончик и будет сточен, центр будет заметен (где стыкуются витки спирали). Края стачиваются по виткам каждой спирали.

Таким образом, по бокам остаются режущие вершинки, а в центре острый кончик. Центр должен быть выше внешних вершинок на 1–1.5 мм. Проверить это можно, прислонив центральную часть сверла к плоскости. Сверло должно немного качаться на центральном выступе, касаясь внешних режущих кромок.

В завершение нужно аккуратно, также краем круга, подточить бока центральной части, сделав её острее, чтобы сверло лучше центрировалось и центральная перемычка не препятствовала сверлению. Каждый режущий край должен иметь одинаковую высоту, чтобы они резали металл в одно и то же время.

Общая информация

Строительные электросвёрла имеют мало общего со своими “родственниками” для точечной сварки. У последних выделяется специальная форма, которая позволяет применять их для разъединения деталей со сварными точками.

Такими типами свёрл можно выполнить отверстия на любом виде металла с тонкими листами, в том числе легких и тяжелых сплавах. Полимерные заготовки ими тоже можно обработать.

Выше мы обратили внимание на особую форму сверла для точечной сварки. У него плоский край, имеется маленький конусообразный выступ

Этот выступ на заводе затачивают под прямым углом, что помогает свободно разместить сверло по центру относительно точки сварки.

Профессиональные сварщики говорят о том, что специальное сверло – необязательное условие разъединения точечных швов. Обычные строительные электросвёрла можно использовать как основу для заточки сверла для контактной сварки.

Заточить сверло под силу только мастеру со стажем, который использует подходящее оборудование. К тому же, заточка имеет множество нюансов, которые мы не будем перечислять в этой статье.

Скажем только, что это сделать можно, но сам процесс требует терпения, внимательности и опыта.

Заточка сверла для точечной процедуры

У любого сверла для высверливания точечной сварки есть основное назначение, но кроме этого необходимо регулярно затачивать деталь. Предметы, которые используют для заточки сверла также необходимо постоянно чистить.

Прежде чем затачивать для контактной сварки сверло нужно начинать процесс с подготовки – затупление. В этой процедуре лучше всего применить обычную с жесткой поверхностью наждачную бумагу.

Затем необходимо ею пройтись по боковым граням

Стоит обратить внимание, что режущую кромку нельзя затрагивать. Вместо бумаги иногда используют специальный камень

Им также обрабатываются и грани, чтобы подровнять края до качественного и ровного уровня.

Под конец затачивается стержень на середину длины. Главное, чтобы просверливать было удобно и легко, а для этого необходимо контролировать центровку.

Необходимо обратить внимание, что на сегодняшний день для высверливаемого отверстия применяют плазменную резку. С её помощью можно прожечь любую толщину конструкционной детали, созданной из железа

Это достаточно дорогая услуга, из-за чего применяется в редких и крайне необходимых ситуациях. Многие мастера, которые работают с кузовами, все же применяют точечную сварку.

Благодаря соответствующим сверлам, работа становится легкой, не затратной по финансам, времени и силам, окупается за счет своих свойств и функций. Кроме этого необходимо акцентировать на том, что такие сверла нуждаются в регулярной заточки при помощи специальной конструкции.

Как работать?

На первый взгляд простая технология применения инструмента, предназначенного для демонтажа точек сварки, имеет несколько особенностей. Специалисты придерживаются в своей работе следующих правил.

- Для работы используется электрическая дрель, у которой есть возможность для регулировки скорости оборотов.

- Работу по высверливанию нельзя выполнять на больших скоростных оборотах, так как штырь инструмента при этом может быть сломан из-за большой нагрузки.

- Для выполнения процесса сверления сверло устанавливают к точке высверливания в строго перпендикулярном положении. Никакие отклонения во время работы недопустимы, так как это может повредить поверхность высверливаемой детали.

Перед началом выполнения сверловочных работ рабочую поверхность нужно подготовить. Делают это следующим образом.

- Поверхность очищают от загрязнений и слоя краски – это в значительной степени повысит качество результата работы и снизит вероятность того, что инструмент соскочит во время сверловки. Зачистку выполняют с помощью наждачной бумаги.

- Хотя сверло можно использовать без предварительного кернения участка сверления, для удобства работы эту процедуру иногда выполняют, используя с этой целью отдельный керн.

Перед началом работы необходимо осмотреть все точки сварки и определить, инструмент какого диаметра потребуется применить для высверливания.

Когда подготовительные работы будут закончены, можно приступать к высверливанию. Для этого сверловочный инструмент ставят в патрон электродрели и наставив рабочую часть инструмента к точке сварки, плотно прижав сверло, начинают сверлить, стартуя с малых оборотов

В процессе выполнения сверловки важно не торопиться и следить за тем, чтобы не просверлить металлическую деталь насквозь. После окончания процесса высверливания точек сварного крепления, следующим этапом будет отделение одной детали от другой

Следует принимать во внимание, что фреза не просверливает точку сварки полностью насквозь, как это делает обычное сверло, принцип её действия иной – она сверлит по кругу в области точки сварки и позволяет отделить деталь от основания. После того как детали будут разъединены, оставшийся металл от сварки срезают болгаркой либо отрезным шлифовальным диском, а в некоторых – особенно сложных – случаях для разделения деталей используют зубило с молотком. При необходимости высверливания лицевой части сварочного крепления используют сверло, у которого имеется своеобразный конусовидный выступ в виде носика, с помощью которого центровка сверла удерживается в нужном положении

При этом сама заточка сверла – плоская

При необходимости высверливания лицевой части сварочного крепления используют сверло, у которого имеется своеобразный конусовидный выступ в виде носика, с помощью которого центровка сверла удерживается в нужном положении. При этом сама заточка сверла – плоская.

Ещё одним эффективным способом демонтажа точек сварки считается использование небольшой коронки с заточенными зубчиками. Это приспособление имеет в своей конструкции подпружинивающийся упор с центровкой, выполняющий роль ограничителя. Его можно регулировать с помощью специальной настройки. Коронка во время работы удаляет только область точки сварки, при этом не затрагивая лишние части металла детали.

Технология обработки листовых элементов

Сверла для высверливания точечной контактной сварки на изделиях из тонкой листовой стали рекомендуется использовать только того типа, который рекомендован изготовителем для работы по металлу. Для этих целей подходят пневмодрели или дрели электрического принципа действия. Каждый инструмент имеет свои плюсы и минусы при работе.

Электрический инструмент, если им долго высверливать, сильно нагревается. Его также нельзя использовать в сырых помещениях, либо при дождливой погоде. Дрель пневматического типа безопасна при использовании под дождём или в сырых помещениях.

Чтобы высверливать соединения точечной сварки можно использовать свёрла подходящего диаметра, либо специализированные коронки. Последний вид металлообрабатывающего инструмента имеет конструктивную функцию ограничения глубины проточки металла.

Это весьма удобно при продолжительной работе. Применение коронки поможет уменьшить численный процент брака при разъединении деталей.