Содержание

- Определение, схема и разновидности стыковой сварки

- Стыковая сварка сопротивлением

- Стыковая сварка оплавлением

- Сущность процесса контактной стыковой сварки

- Нагрев свариваемого металла

- Пластическая деформация металла

- Технологические возможности стыковой сварки

Технология контактной стыковой сварки

- Свариваемые материалы и требования к конструкциям

- Подготовка к сварке

- Выбора параметров режима сварки

- Обработка соединений после сварки

Оборудование для контактной стыковой сварки

- Машины для сварки

- Системы управления оборудованием

- Приспособления и оснастка

- Обработка соединений после сварки

Применение стыковой сварки в промышленности

Контроль качества контактной стыковой сварки

Видео: Стыковая сварка арматуры

Видео: Стыковая сварка ленточных пил

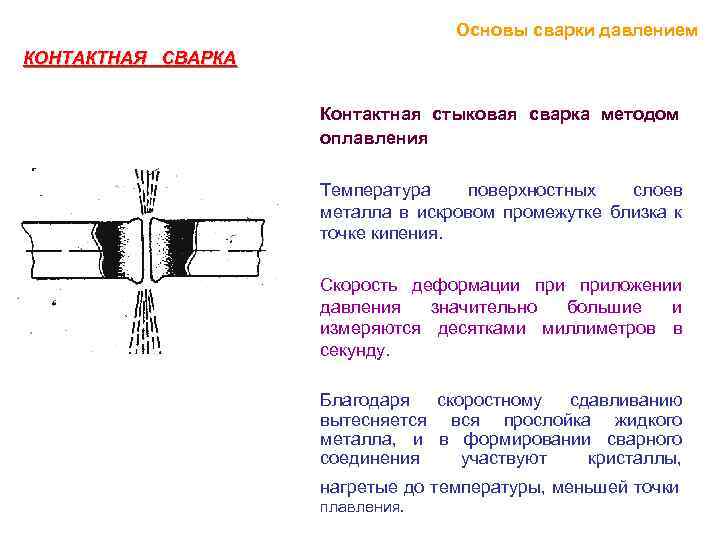

Контактная стыковая сварка — это высокотехнологичный и, по большей части, автоматизированный способ соединения деталей. Доля стыковой сварки оплавлением составляет, примерно, 10% от всей контактной сварки, применяемой на практике. Данный способ сварки относится к электротермодеформационным процессам, согласно ГОСТ 2601, но, в отличие от точечной и шовной контактной сварки, соединение можно получить при помощи глубокой пластической деформации без расплавления металла.

Области применения стыковой сварки

Распространение подобного метода можно связать с различными их достоинствами. Стыковая сварка используется:

- В строительстве при изготовлении монолитных конструкций. Они должны быть рассчитаны на воздействие большой нагрузки.

- В металлургии метод используется для соединения листового и проволочного проката. Стыковая сварка позволяет получить сплошную поверхность высокого качества.

- В железнодорожной сфере проводится создание рельс без стыков. Они позволяют технике развивать довольно высокую скорость. Для соединения отдельных секций уходит относительно небольшое количество времени.

- В автомобильной сфере технология стыковой сварки применяется для получения корпусных изделий. Особенности применяемого оборудования позволяют получать изделия сложной формы.

- При создании режущей части из легированной стали также применяется контактная сварка. Именно поэтому при работе режущая кромка не цепляется за обрабатываемую поверхность. Прочность соединения довольно высокая, поэтому инструмент выдерживает оказываемую нагрузку.

- Соединение стальных и пластиковых труб также проводится при применении рассматриваемого способа. За счет применения специального инструмента можно получить равномерный шов высокого качества.

https://youtube.com/watch?v=mvw9Ga9XdXA

Трубопроводы для подачи газа и нефтепродуктов также создаются при контактной сварке. Технология позволяет соединять трубы диаметром до 1420 мм. Высокая производительность позволяет сделать герметичное соединение в течение 5 минут.

В заключение отметим, что контактная сварка в большинстве случаев может заменить распространенную технологию, связанную с подачей тока высокого напряжения на обрабатываемую деталь. При этом не происходит расплавка металла и изменения основных эксплуатационных качеств.

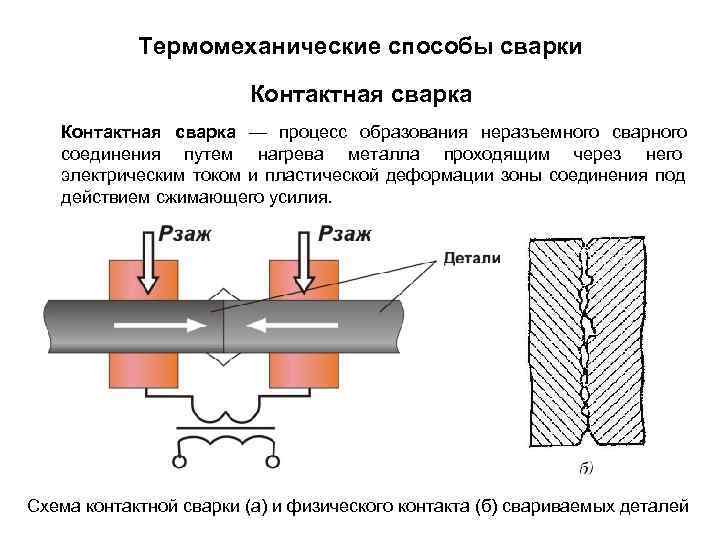

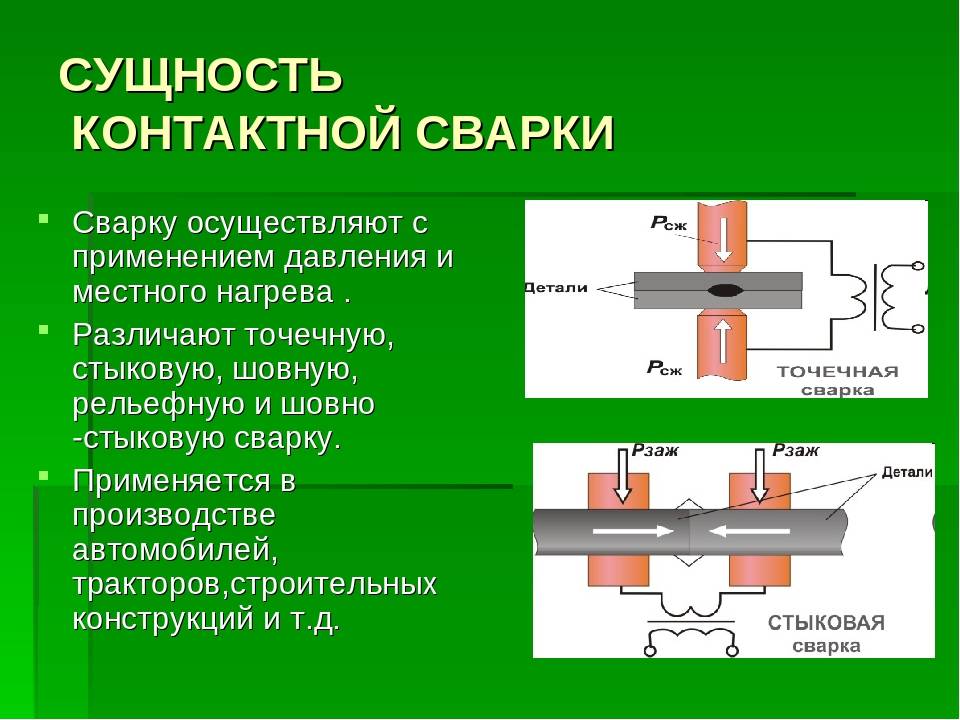

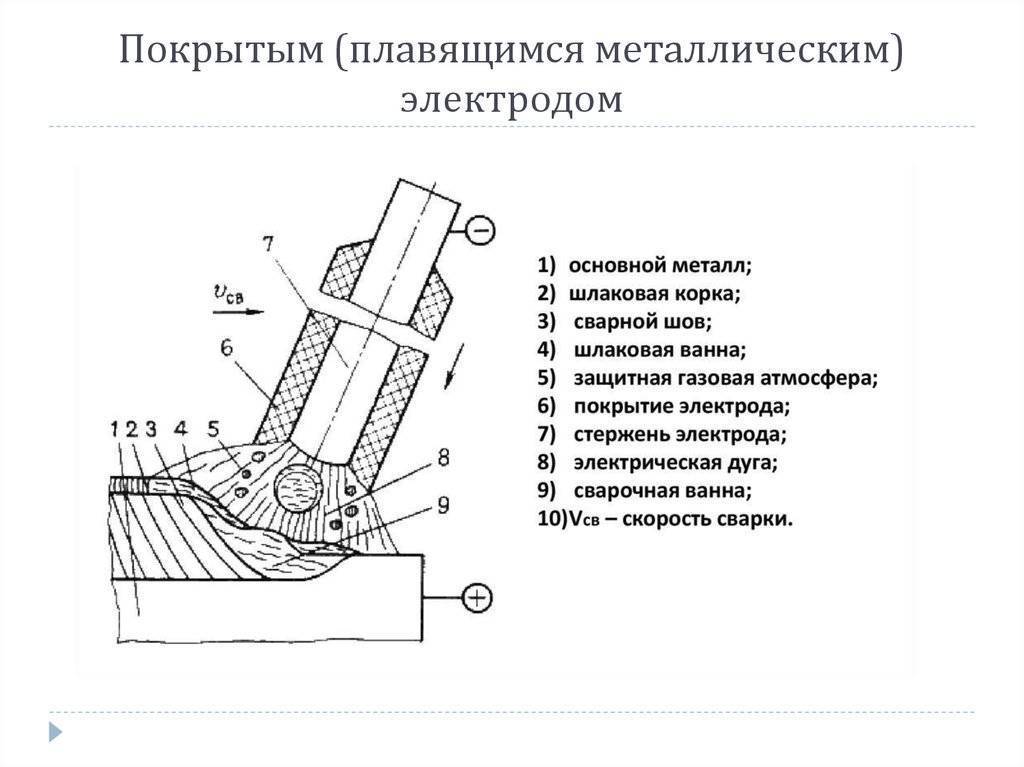

Технология контактной сварки

Технология контактной сварки включает в себя нагрев стыковочной кромки деталей в сочетании с механическим давлением. Для нагрева на электроды подается ток – непрерывно или импульсами.

Меры предосторожности

При работе с контактными сварочными аппаратами опасность представляет как раскаленный металл в области шва, так и движущиеся части, соприкосновение с которыми – прямая дорога к травмам. Опасно и напряжение, подаваемое на первичную обмотку трансформатора – оно составляет 220 или 380 В. Поэтому нельзя работать на машинах, у которых не заземлен корпус, плохо изолированы провода, или неисправна система жидкостного охлаждения. Категорически запрещено переключать ступени первичной обмотки, если аппарат не отключен от сети.

Все сварочные работы необходимо производить в защитных очках, во избежание попадания в глаза капель раскаленного металла. Для защиты от ожогов нужно носить спецодежду, брезентовые рукавицы и головной убор.

При контактной сварке обрабатываемая поверхность выделяет ядовитые пары – особенно, если детали имеют свинцовое или иное антикоррозионное покрытие. Требования техники безопасности предписывают, чтобы рабочее место было оборудовано вытяжкой – это предотвратит попадание паров металла, масел, угарного газа в дыхательные пути.

Подготовка поверхностей

Перед сваркой необходимо подготовить соединяемые поверхности. Подготовка заключается прежде всего в их зачистке от коррозии, грязи, машинного масла и других нежелательных наслоений. Для этого подойдет напильник, или насадка на дрель в виде щетки. Если места сваривания имеют неровности, их нужно выровнять и подогнать друг к другу

Особенно это важно для стыковой контактной сварки, где любой зазор может испортить шов, сделав его непрочным. При подгонке отрезков трубы для их выравнивания применяется фреза

Виды стыковой сварки

Сварка пластин и других металлических изделий встык может проводиться несколькими способами – оплавлением и сопротивлением. Каждый метод имеет характерные особенности и нюансы, которые обязательно нужно соблюдать при проведении сварочных работ.

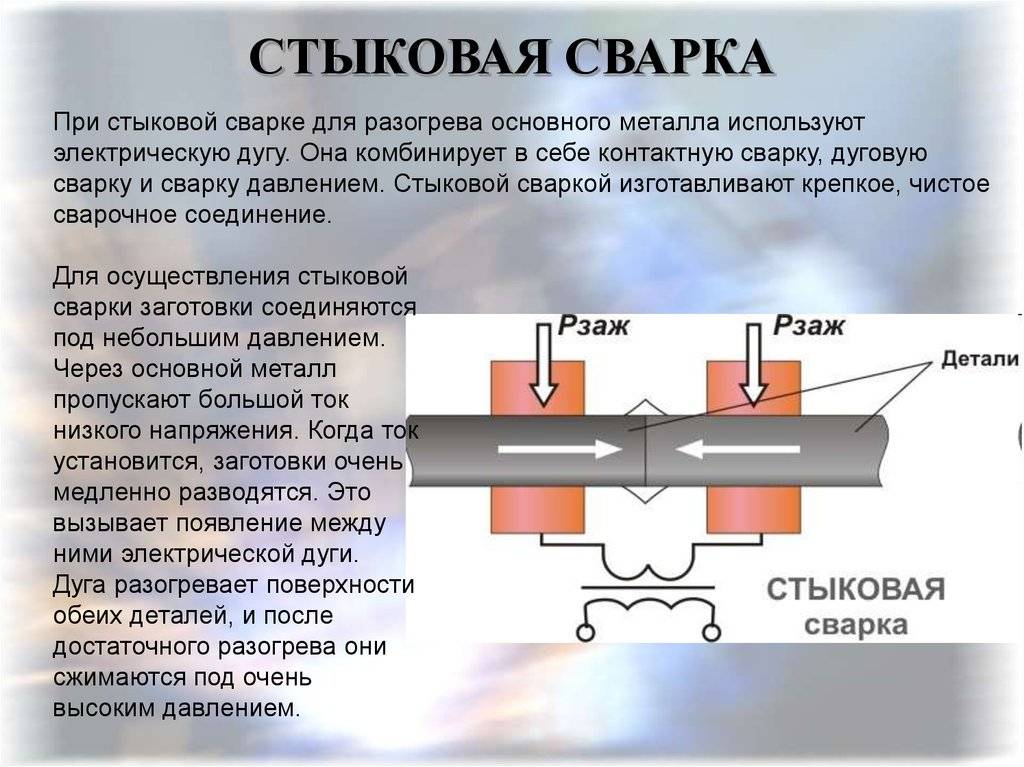

Сварка оплавлением

Стыковая сварка оплавлением является популярной технологией, которую используют в разных сферах промышленности. Ее суть состоит в том, что определенный объем напряжения, который подается на область обмоток трансформатора, прекращается, как только два свариваемых изделия соприкоснутся. Если говорить простыми словами, напряжение повышается и в момент наивысшей точки сразу же прекращается его подача. Но при этом сохраняется достаточный объем тепловой энергии для расплавления металлической основы.

На поверхности стыков двух изделий имеются небольшие неровности, именно они обеспечивают хороший контакт между изделиями. Но все же если вы хотите получить отличный результат, то лучше торцевые части сдавить и полностью их выровнять. Это улучшит площадь соприкосновения. Данные условия обеспечат быстрое разогревание и расплавление металла, он в прямом смысле закипит всего за несколько секунд.

Сварка оплавлением характеризуется тем, что при ее проведении могут появляться дополнительные неровности, в которых могут концентрироваться паровые смеси от расплавленных металлов. Но данные пары приносят пользу сварочному процессу, они оказывают защитное воздействие, а именно защищают сварочную зону от негативного воздействия кислорода.

Важно! Контактная стыковая сварка оплавлением проводится с использованием усилия или давления. Его прикладывать необходимо тогда, когда стыки свариваемых изделий уже немного расплавились

В момент, когда происходит сжатие двух изделий, лишний жидкий металл выходит за пределы. Как раз в это время происходит соединение двух элементов. В результате получается прочный и качественный шов, При его осмотре практически не обнаруживается видимых и скрытых дефектов. Дело в том, что продукты разложения, оксидная пленка удаляются вместе с излишками расплавленной металлической массы.

Контактная сварка оплавлением не требует предварительно подготовки и особой обработки металлических поверхностей. Для проведения не нужно подготавливать торцевые части изделий, это существенно экономит время. Если необходимо сварить элементы, которые имеют разное сечение, то заранее можно сделать противоположные скосы. Это намного улучшит контакт между заготовками, увеличит их площадь соприкосновения.

Сварка сопротивлением

Стыковая сварка сопротивлением существенно отличается от сварочного процесса оплавлением. Во время проведения этой технологии изделия прижимаются губками к поверхности электродов. Именно это позволяет получить хороший контакт, а губки отлично удерживают элементы, предотвращают их скольжение.

Затем элементы с усилием прижимают друг к другу, и после подается электрический ток. Именно он начинает постепенно разогревать металлическую структуру. Разогревание металла должно проводиться до той степени, когда он приобретает пластичные свойства. Под сильным давлением изделия соединяются друг с другом. Лишняя расплавленная металлическая масса выходит, вместе с ней удаляется оксидная пленка.

Обратите внимание! Сварка сопротивлением проводится с постоянным давлением, его подача не должна прекращаться пока металлическая структура полностью не остынет и не образуется прочное соединение. Если соблюдать все правила и принципы, то шов выйдет ровным, без изъянов, дефектов с хорошей износостойкостью

Контактная стыковая сварка сопротивлением машины и других изделий требует предварительно подготовки и обработки свариваемых изделий. Их необходимо хорошо зачистить. Кроме этого стоит учитывать, что детали, которые сваренные при помощи сварочного процесса сопротивлением имеют меньшую устойчивость к окислению, поэтому этот метод редко применяется. Также сварка подходит только для деталей с небольшим сечением.

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

Машины для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются по тем же признакам, которые приняты для классификации машин точечной и шовной контактной сварки. К примеру, они также подразделяются по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также они делятся по роду тока, по своему назначению и другим признакам.

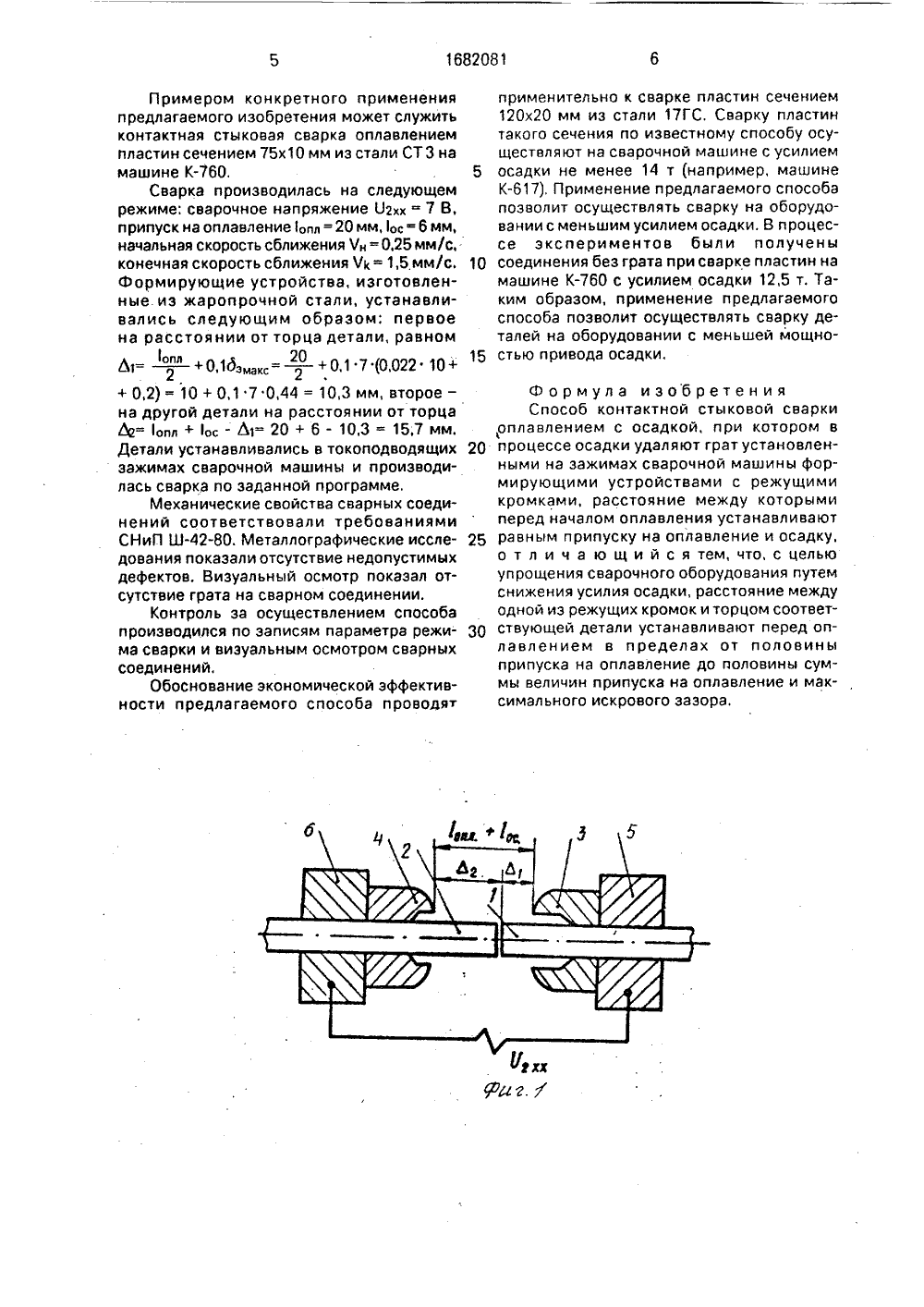

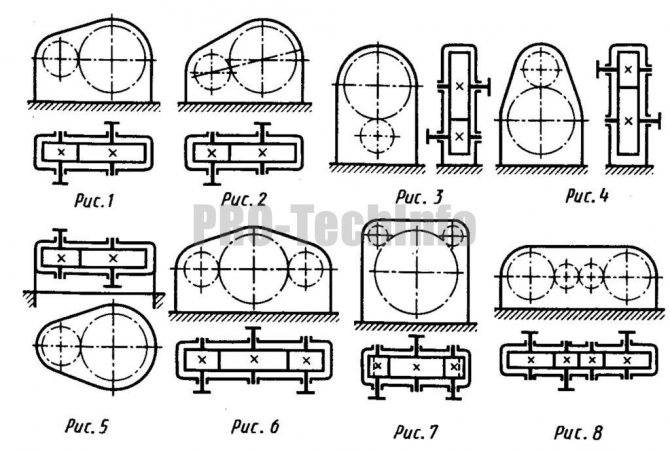

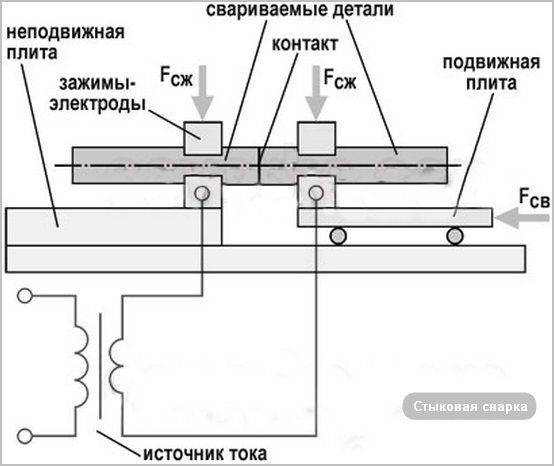

На рисунке представлена схема универсальной машины для стыковой контактной сварки. Основными узлами машины являются станина 8, сварочный трансформатор 9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки 3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. На практике чаще всего используются машины переменного тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные машины. Например, существуют машины специально для сварки ленточных пил, для сварки цепей, для сварки железнодорожных рельсов, которая может выполняться как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и передвижных установках в полевых условиях. Для сварки труб большого диаметра, превышающего 1,4 м, используются специальные сварочные комплексы с машинами, которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями. На более сложных машинах управление осуществляется про помощи кулачковых устройств, при помощи которых регулируется скорость перемещения деталей, время нагрева, момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения регулируют переключением ступени трансформатора или изменением угла включения тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

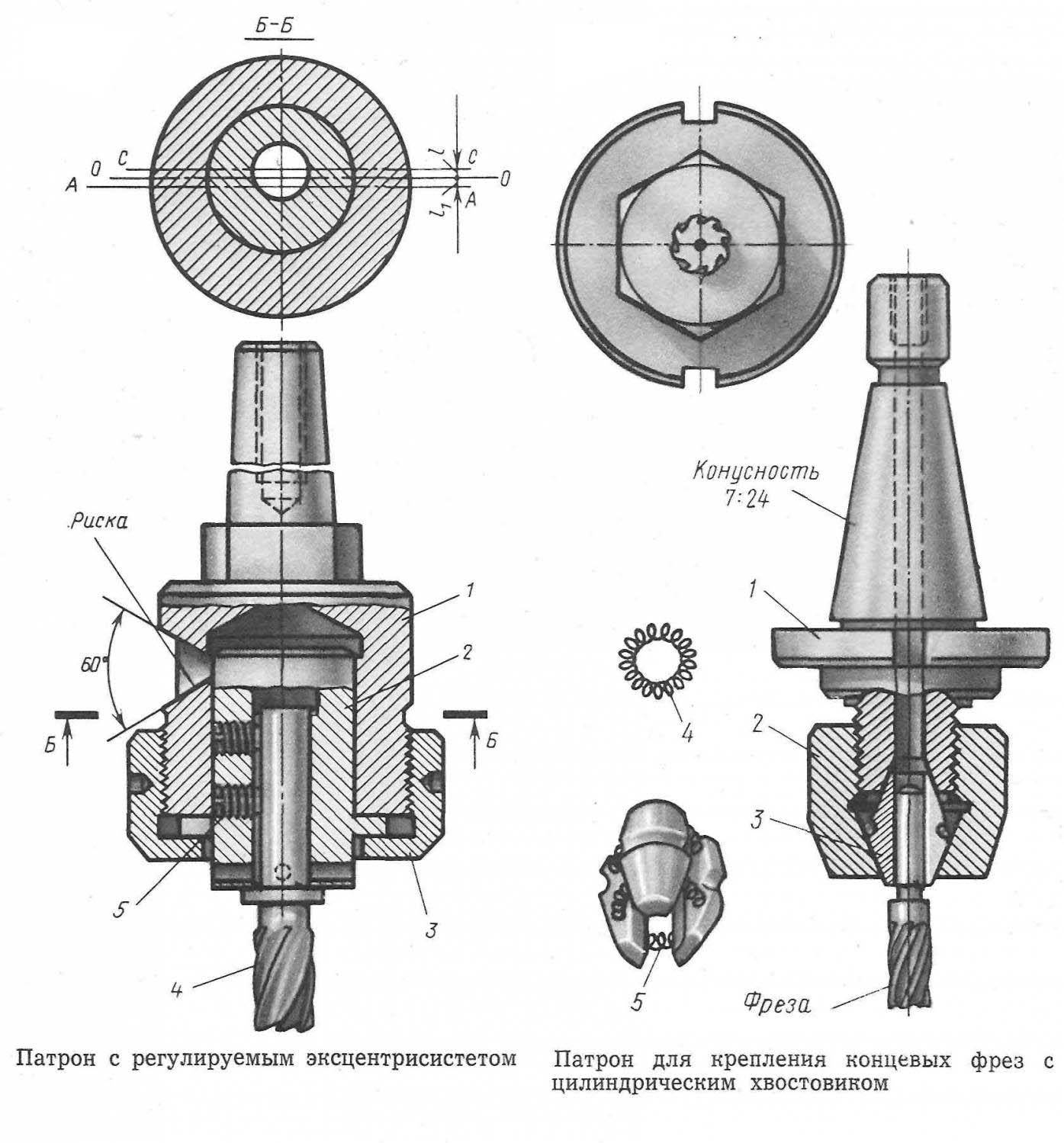

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока, в конструкции машин предусмотрены зажимных токопроводящие устройства с различными типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные, эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2, МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты осуществляется медленное перемещение детали при нагреве и быстрое при осадке. Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до 50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Сферы применение

Особенностью контактно-стыковой сварки является сопровождающее этот процесс сопротивление, при преодолении которого и происходит оплавление в зоне контакта. Конкретный вид сварки выбирают в зависимости от типа материала, который предстоит варить, а также от требований, предъявляемых к качеству швов.

К преимуществам стыковой технологии следует отнести высокую скорость и повышенную производительность сварочных операций с одновременным снижением излишней деформации металлических заготовок.

Для реализации этого метода используется специальное оборудование (аппарат стыковой сварки), работа которого может быть частично автоматизирована.

Наибольшей популярностью стыковой метод пользуется в автомобилестроении, а также в аэрокосмической индустрии. Такое положение объясняется тем, что эти отрасли характеризуются значительными объемами сварочных работ, к качеству которых предъявляются повышенные требования.

В последние годы технология стыковой сварки всё больше завоёвывает области, связанные с прокладкой мощных трубопроводных магистралей (нефте- и газопроводов, в частности).

Помимо этого, она может использоваться при необходимости обустроить трубопровод на основе изделий из пластика. И в этом случае востребованность метода объясняется эффективностью сварочных процедур, низким уровнем трудозатрат и высокими качественными показателями полученных соединений.

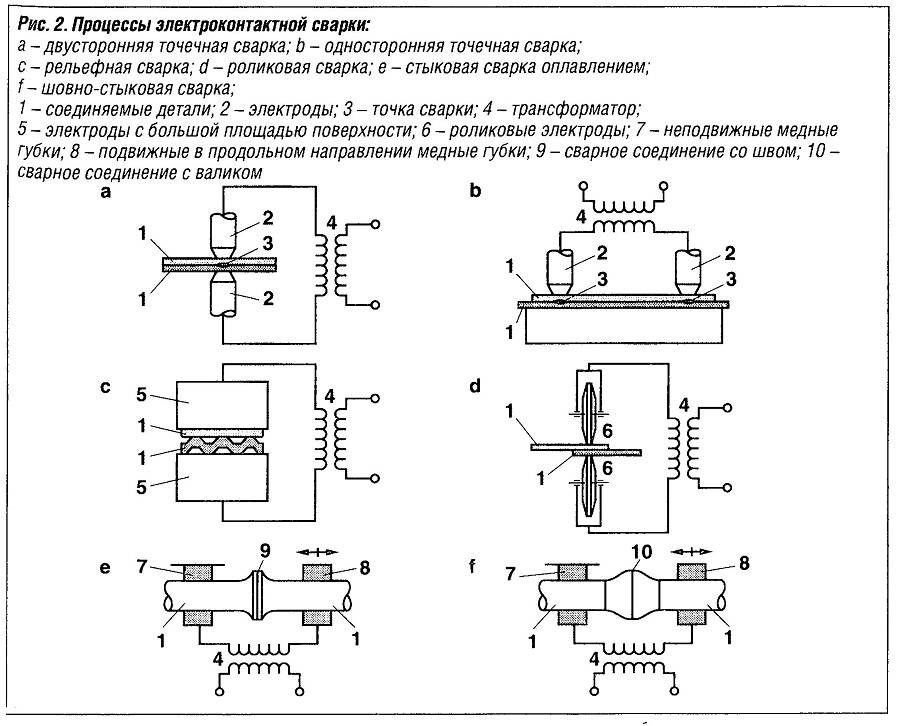

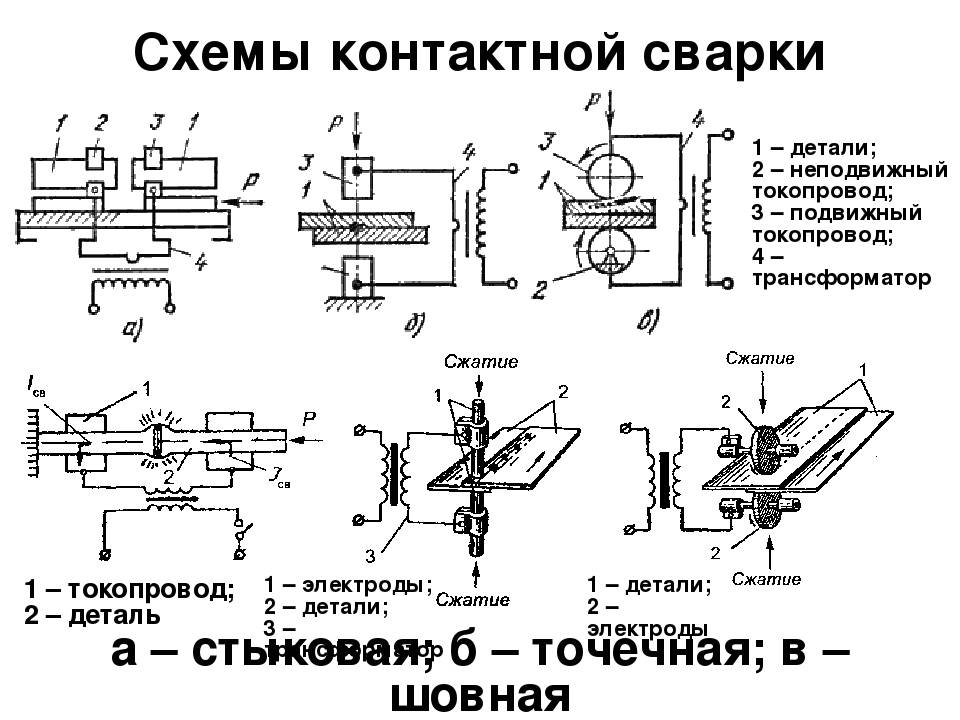

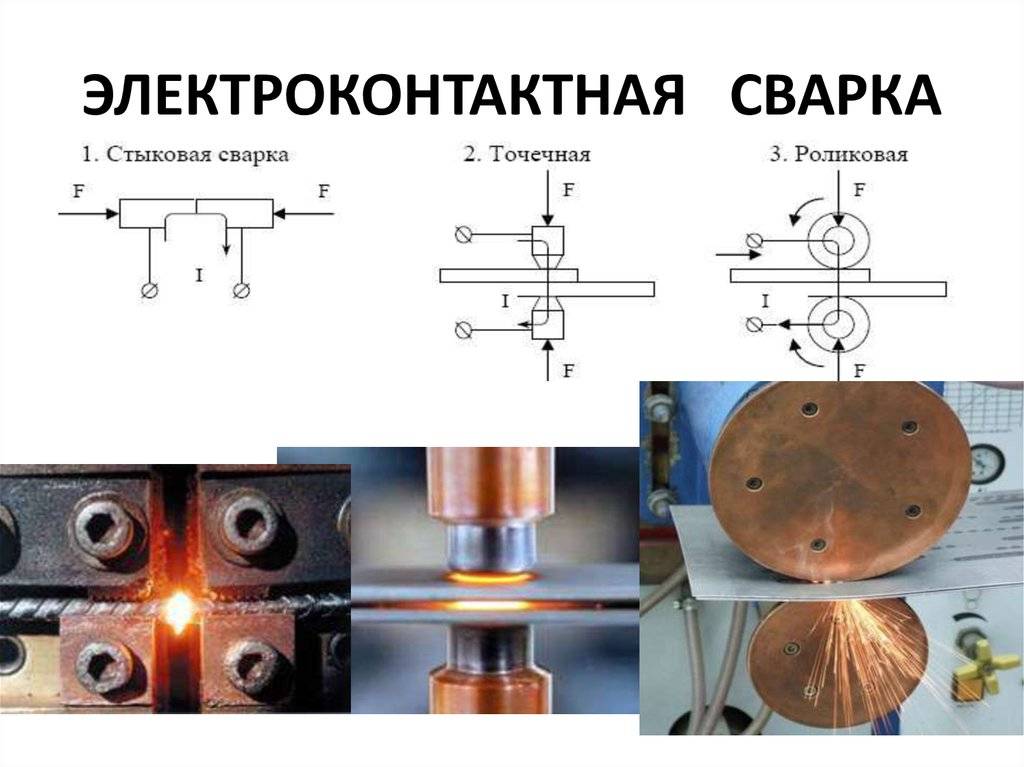

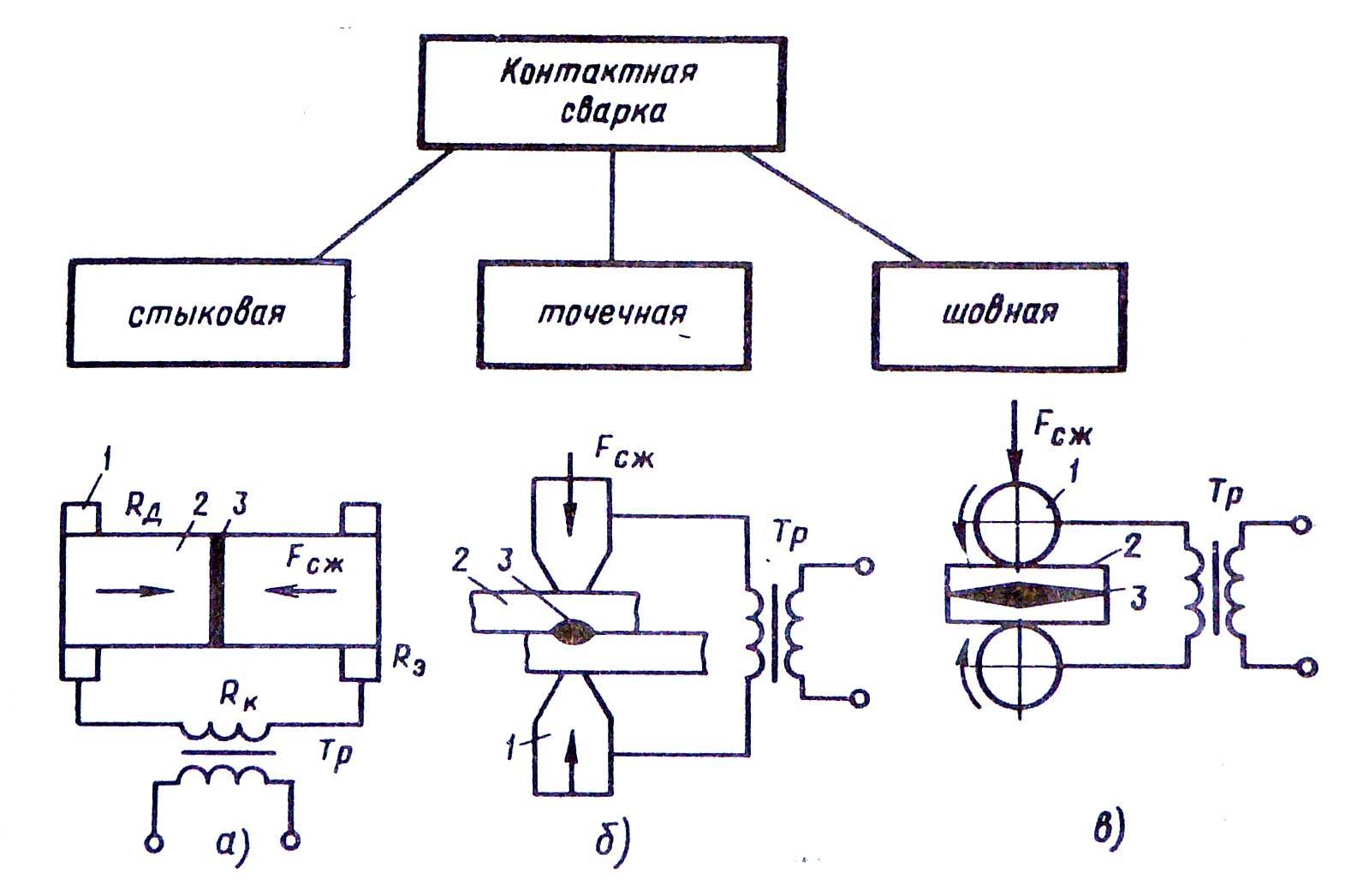

Разновидности процесса контактной сварки

Точечная сварка

- Точечная сварка

- способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек).

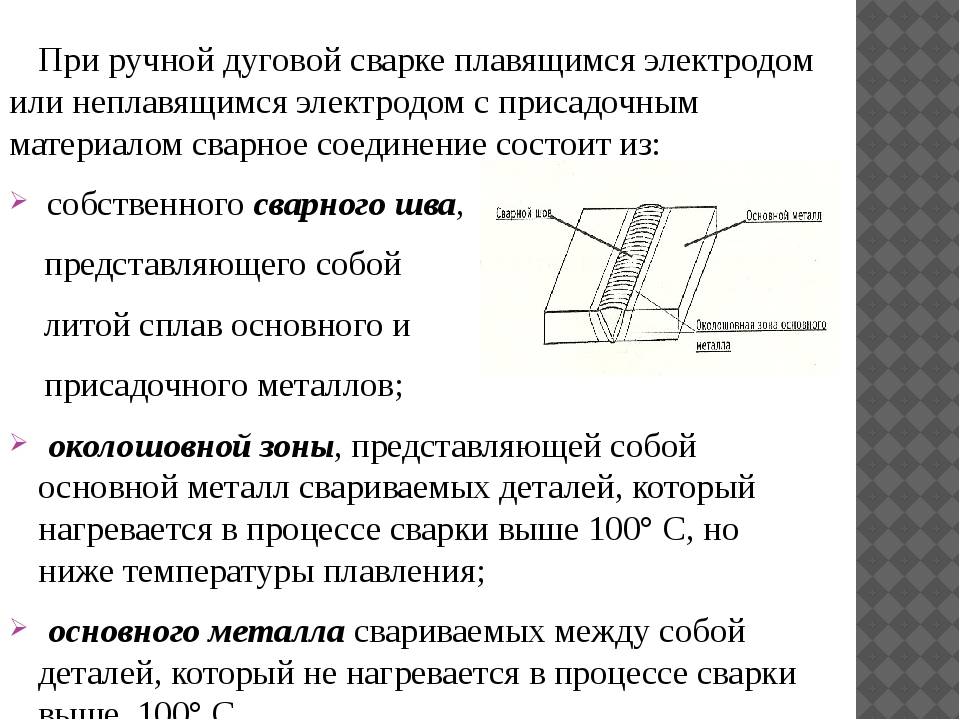

При точечной сварке детали 1 собирают внахлестку, сжимают между электродами 2, к которым подключен источник электрической энергии 3 (например, сварочный трансформатор). Детали нагреваются при кратковременном прохождении сварочного тока до образования зоны взаимного расплавления деталей 4, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется.

После выключения тока расплавленный металл ядра быстро кристаллизуется, и образуются металлические связи между соединяемыми деталями. Таким образом, образование соединения при точечной сварке происходит с расплавлением металла.

Шовная сварка

- Шовная сварка

- способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек.

Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов – роликов 2. Как и при точечной сварке, детали 1 собирают внахлестку и нагревают кратковременными импульсами сварочного тока от источника 3 в результате чего образуется ряд перекрывающихся точек 4.

Рельефная сварка

- Рельефная сварка

- одна из разновидностей точечной сварки.

При этом на поверхности одной из деталей 1 предварительно формируют выступ – рельеф, который ограничивает начальную площадь контакта деталей. В результате в этой зоне повышаются плотность тока и скорость тепловыделения. При нагреве рельеф постепенно деформируется; на определенной стадии процесса сварки формируется ядро, как при обычной точечной сварке. Сжатие деталей 1 и подвод к ним сварочного напряжения осуществляется при помощи плит 2.

Стыковая сварка

- Стыковая сварка

- способ контактной сварки, когда детали соединяются по всей площади касания (по всему сечению).

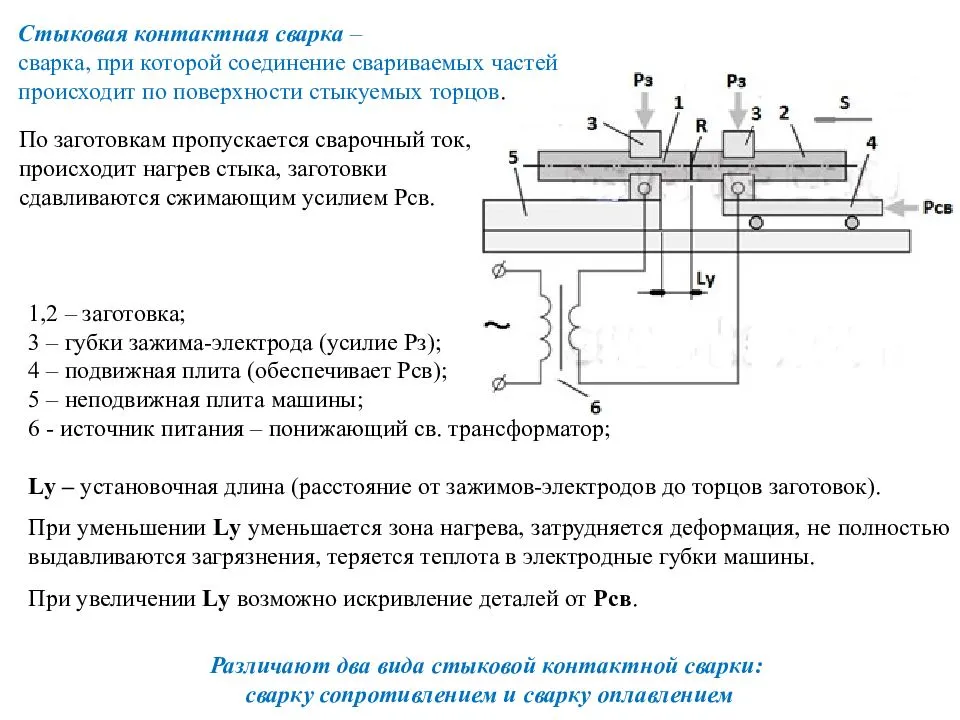

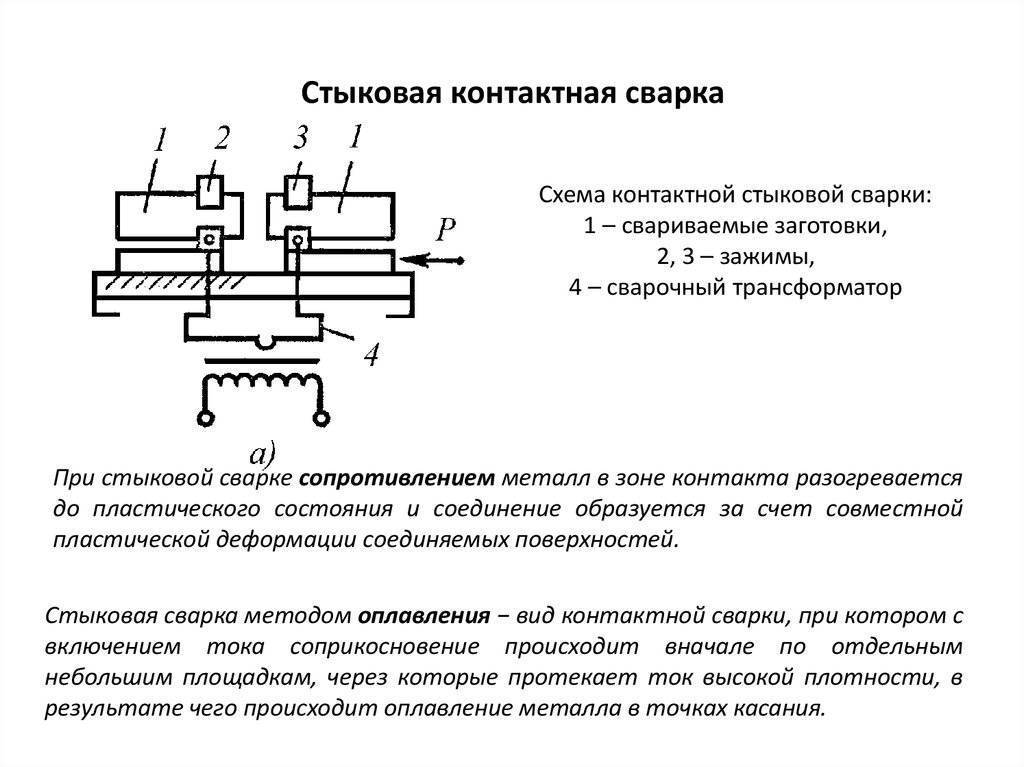

Детали 1 закрепляют в токоподводящих зажимах 2 и 4, один из которых (4) подвижен и соединен с приводом усилия сжатия машины. Напряжение к деталям подают от источника 3.

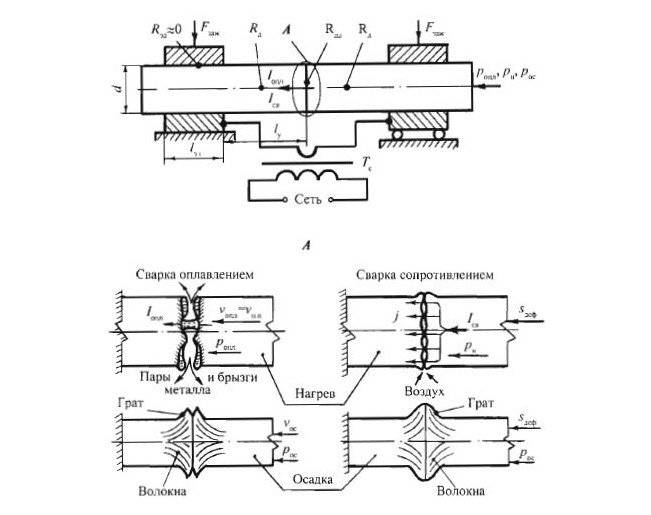

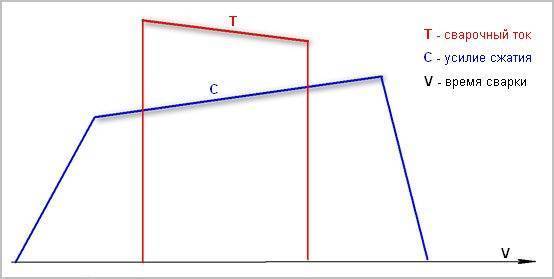

При стыковой сварке сопротивлением детали предварительно сжимают усилием и включают в сеть сварочный трансформатор. По деталям протекает сварочный ток, и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт, и образуется соединение.

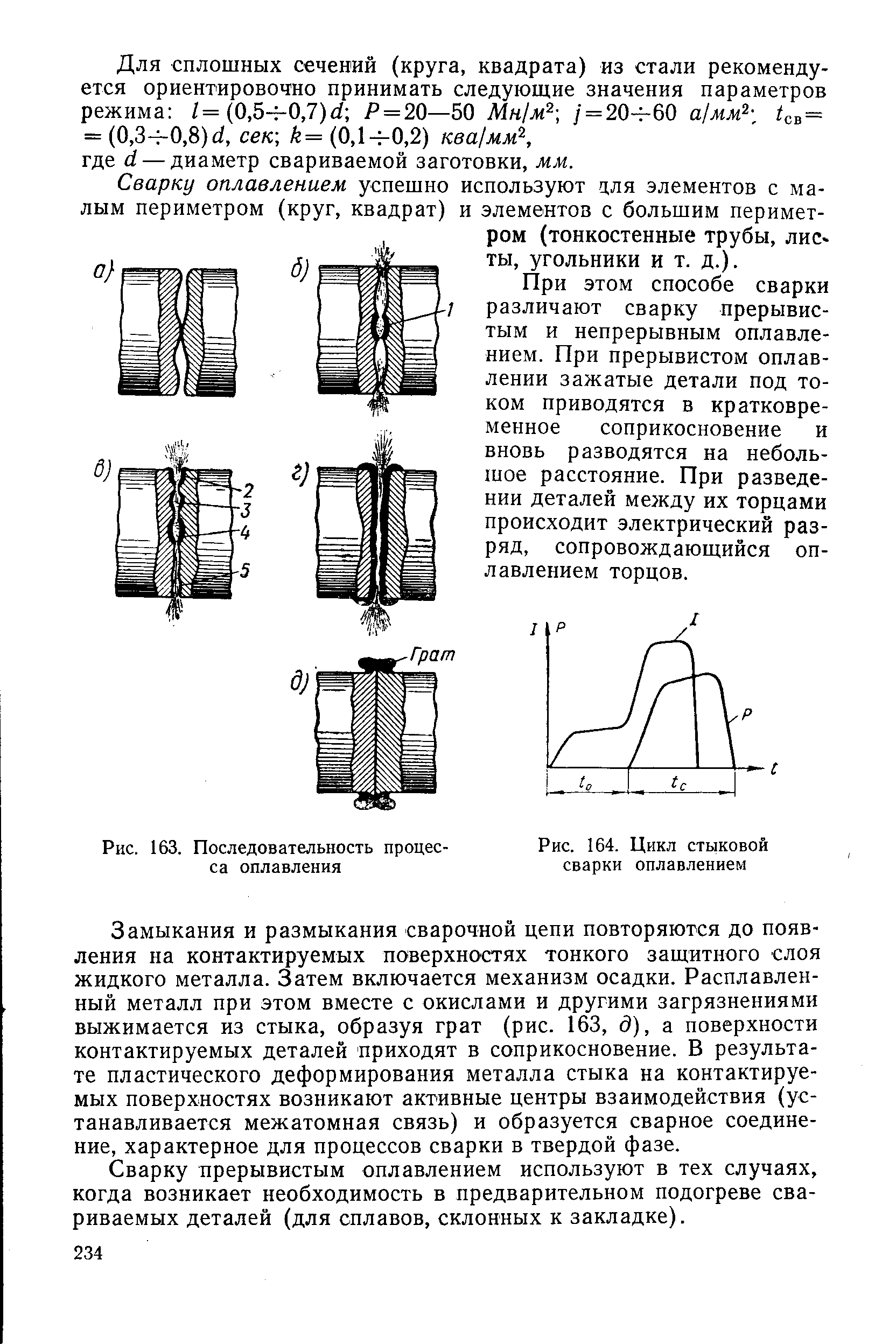

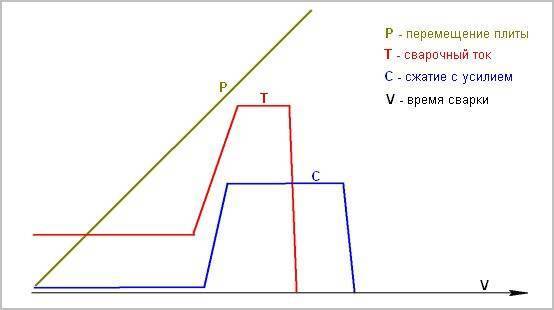

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения контактов – перемычек. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки F деталей; торцы смыкаются, большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливается из зоны сварки, образуя утолщение – грат. Сварочный ток выключается автоматически во время осадки деталей. Для более равномерного нагрева деталей по сечению и получения однородных свойств соединений в ряде случаев до начала оплавления торец подогревают током способом сварки сопротивлением.

Шунтирование тока. Шунтирование тока проявляется в протекании части тока вне зоны сварки, например, через ранее сваренные точки при двухсторонней точечной сварке или через одну из деталей при односторонней сварке, при шовной сварке, при стыковой сварке изделий замкнутой формы. Шунтирование в значительной мере нарушает симметрию электрического поля и может привести к уменьшению плотности тока. Токи шунтирования обычно снижаются в процессе сварки за счет нагрева шунта и снижения сопротивления электрод-электрод.

Стыковая сварка сопротивлением и оплавлением. Аппараты для пластиковых труб

Стыковая сварка — это контактное соединение, где заготовки привариваются по всей площади стыкуемых кромок, при помощи тока и сжатия.

Как происходит процесс

Предназначенные изделия для сварки зажимаются в электродах и прижимаются друг к другу осевым усилием. Одна плита машины всегда стоит на месте, а другая передвигается. Нагрев заготовок происходит от подачи тока на них, на стыке прогрев максимальный.

Стыковая сварка от вида сжатия и подачи тока бывает:

- оплавлением;

- сопротивлением.

Стыковая сварка сопротивлением

Сначала заготовки прижимаются друг к другу и только потом подается ток, который превращает стыкуемые части в пластическое состояние. Далее, машина сжимает с определенным усилием детали для получения твердого сварного шва. Обесточивание происходит немного раньше.

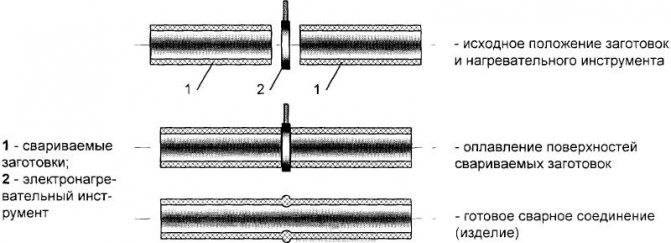

Рисунок-схема ниже демонстрирует технологию процесса.

Такой технологией соединяют прямоугольные и круглые заготовки. Для качественного сцепления, детали стыков должны быть тщательно зачищены и подогнаны.

Видео: аппарат стыкового соединения (сопротивлением) арматуры и круга.

Стыковая сварка оплавлением

Технология может выполняться прерывистым или непрерывным оплавлением.

Как происходит стыковая сварка непрерывным оплавлением? Включается ток и начинается постепенное сближение заготовок. Касание стыков происходит по выступающим отдельно кромкам. В виду малой площади выступов, они от тока моментально греются и плавятся.

Часть расплавленного материала вылетает наружу, благодаря этому происходит очищение деталей. В процессе непрерывного сближения и оплавления других маленьких выступов-перемычек, получается расплавленный слой металла. После оплавления заготовок по всему стыку, происходит сжатие с большим усилием.

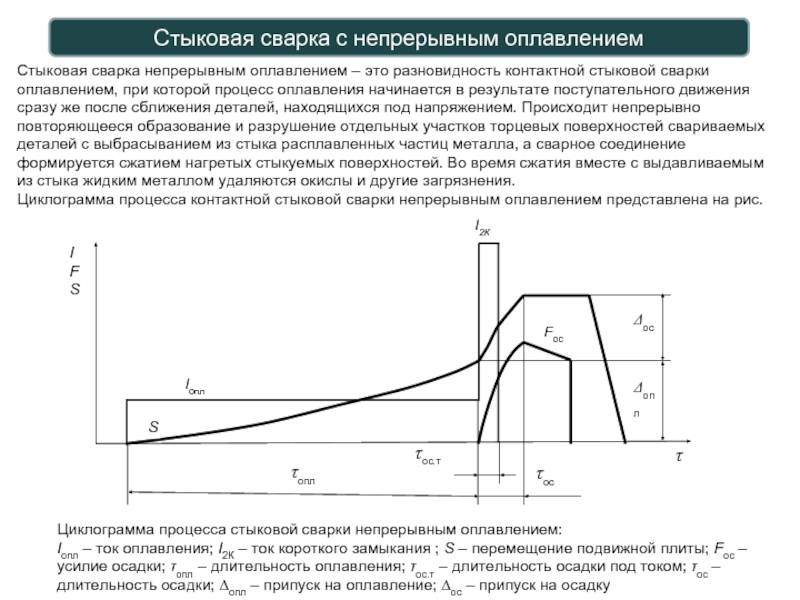

Схема ниже поможет лучше понять суть технологии.

Стыковая сварка прерывистым оплавлением используется для сваривания деталей с большой площадью сечения. Процесс происходит так: электрический ток поступает всегда, а изделия с малым усилием сжимаются и размыкаются. При смыкании и размыкании от притока тока происходит оплавление поверхностей. При появлении жидкого металла, происходит сжатие с усилием, при котором расплавленный металл вытекает из стыка и получается сварной шов.

Технология востребована для соединения:

- трубопроводов;

- арматуры;

- рельсов;

- автомобильных дисков;

- звеньев цепей и т. д…

Видео: машина 130 (метод оплавления) для ленточных пил.

P.S. Итак, стальные заготовки сближают, разогревают током и сжимают, при необходимости шлифуют.

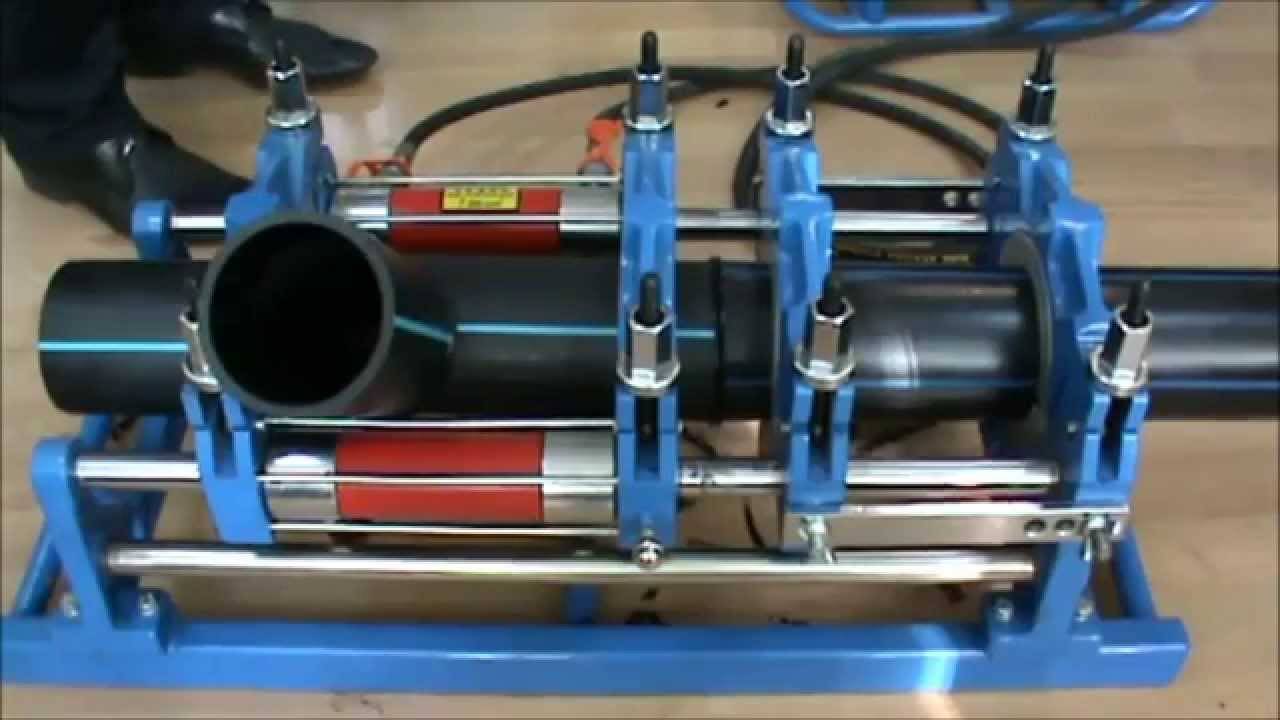

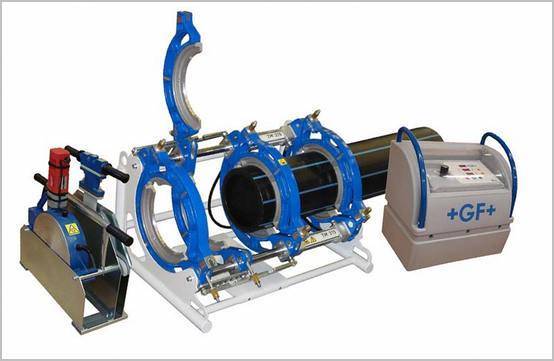

Машины и аппараты для пластиковых труб

Стыковой сварочный аппарат — центрирует, торцует, плавит и сжимает кромки свариваемых изделий. Рассмотрим подробнее, как работают подобные агрегаты!

Технология сварки полимерных материалов:

- установка заготовок в удерживающее приспособление;

- центровка деталей и обрезка торцов;

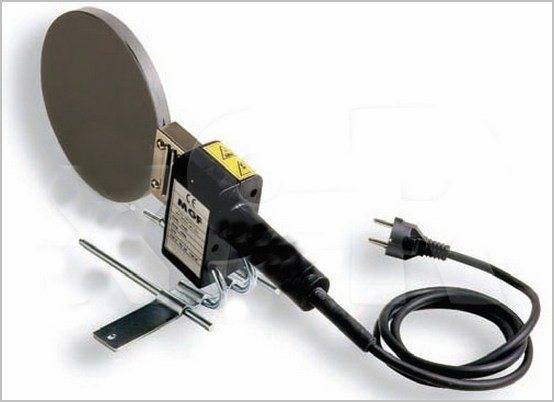

- вставка нагревательного элемента между торцами;

- удаление нагревателя и стыковка (сжатие) деталей.

Устройство аппаратов контактной стыковой сварки труб:

- центратор со шкалой перемещения, с механическим или гидравлическим приводом;

- торцеватель для подгонки торцов;

- нагревательный элемент для полимерных материалов;

- блок управления.

Видео: инструкция по использованию аппаратов стыковой сварки полиэтиленовых труб Turan Makina.

Типы машин для ПНД труб

Сварочные аппараты для стыковой сварки труб подразделяются на несколько видов.

1. Ручные сварочные зеркала. Основа аппарата — это нагревательный элемент (зеркало). Весь процесс выполняется вручную: прижимание и удержание деталей.

Нагревательный элемент Dedalo 280 (сварочное зеркало)

Нагревательный элемент Dedalo 280 (сварочное зеркало)

Плюсы. Малые габариты, небольшой вес, доступная цена.

2. Более массивный стыковой сварочный аппарат для пнд труб имеет большую оснащенность. В виде:

- станины с центратором и фиксаторами;

- торцевателя;

- нагревательного элемента;

- механического или гидравлического привода.

Аппараты серии TOP

Аппараты серии TOP

Так как механический привод работает от мышечной силы сварщика, то аппаратом рекомендуется сваривать трубы диаметром до 150 мм. Гидравлический привод используется для труб всех диаметров.

Также, машина стыковой сварки труб может иметь разные блоки регулировки и контроля за температурой нагрева, и давления сжатия при сварке полиэтилена.

P.S. Металлические и пластиковые трубы свариваются встык специальными аппаратами (машинами) ручными или автоматическими. Сварной шов по герметичности превосходит другие виды соединений.

Преимущества

У рассматриваемой технологии есть довольно большое количество преимуществ, что определило ее распространение. Примером назовем нижеприведенную информацию:

- Нет необходимости в проведении тщательной подготовки обрабатываемых кромок.

- При обычной сварке в некоторых случаях приходится выполнять термическую подготовку поверхности. Это связано с тем, что локальное воздействие высокой температуры позволяет достигнуть наилучшего результата.

- Получаемое соединение характеризуется вповышенной надежностью и прочностью. Как показывает практика, если при проведении работы соблюдались все рекомендации, то соединение может прослужить в течение длительного периода.

- Рассматриваемый метод характеризуется простотой и легкостью в исполнении. Именно поэтому мастер не должен обладать особыми навыками.

- Оказываемое тепловое и механическое воздействие обеспечивает получение однородного металла. Именно поэтому можно получить металл с высокой прочностью.

- В определенных условиях можно автоматизировать процесс.

- Высокое значение производительности.

Сварка труб для ливневой канализации

Довольно большое количество преимуществ контактной сварки определяет ее распространение. Однако, нужно учитывать и некоторые недостатки технологии, о которых далее поговорим подробнее.

Виды разделки кромок

Стыковые соединения возможно получать не только «с ходу». Для высокого качества и при большой толщине металла необходимо выполнять разделку кромок.

Разделкой называют снятие части поперечного сечения вдоль всей длины будущего шва. Результат способен принять несколько форм, которые и дают название варианту разделки:

- прямая – разделка не выполняется, кромки остаются в исходной форме;

- V-образная – скос делается ровным и по всей толщине;

- Х-образный – выполняются 2 симметричных скоса от середины к каждой поверхности;

- криволинейный – скосы образуют неправильную изогнутую линию, которую начинают в любой точке по глубине.

Указанную форму может принимать как одна кромка, так и обе. Подбор типа разделки также основывается на направлении обработки – сваривать можно односторонний и двусторонний швы.

Обрабатывается металл с помощью ручных средств (кувалка, молоток и наковальня) или механизированных (фрезерование, долбление, абразивный инструмент).

Методы стыковой сварки

Стоит учитывать, что выделяют несколько различных методов стыковой сварки. Наибольшее распространение получили:

- Сварка оплавлением.

- Метод сопротивления.

Все технологии характеризуются своими определенными особенностями, которые нужно учитывать.

Стыковая сварка методом сопротивления

Распространенная стыковая сварка сопротивлением характеризуется довольно большим количеством особенностей. Они следующие:

- Заготовки исключительно прижимают специальными губками к электродами. За счет этого обеспечивается быстрое прохождение тока через обрабатываемые материалы.

- Применение специальных губок позволяет исключить вероятность проскальзывания деталей между используемыми электродами, через которые подается напряжение на обрабатываемые поверхности.

- Следующий шаг заключается в подаче электрического тока. За счет этого происходит нагрев металла в обрабатываемой зоне.

- После этого прикладывается осадок, за счет которого уменьшается наплав. Следующий шаг заключается в подаче сильного тока для максимального нагрева поверхности.

При электрическом сопротивлении можно провести обработку деталей с небольшим сечением. Максимальный показатель толщины поперечного сечения составляет 40 миллиметров. При этом формируется прочное соединение в стыке без расплавления металла.

Стыковая сварка методом оплавления

Рассматриваемая технология также получила широкое распространение. Для нагрева торцов деталей применяется специальное оборудование, которое позволяет получить качественный шов. Среди особенностей контактной сварки можно отметить следующие моменты:

- Соединяемые элементы подводятся на небольшой скорости друг к другу.

- На протяжении всего процесса напряжение остается неизменным.

- За счет равномерной подачи соединяемых элементом происходит выравнивание всех микронеровностей.

- Происходит оплавление поверхности для обеспечения максимальной площади контакта.

- Нет необходимости в проведении тщательной подготовки поверхности.

Сварка методом оплавления

Воздействие высокой температуры приводит к появлению качественного соединения, которое характеризуется прочностью и надежностью.

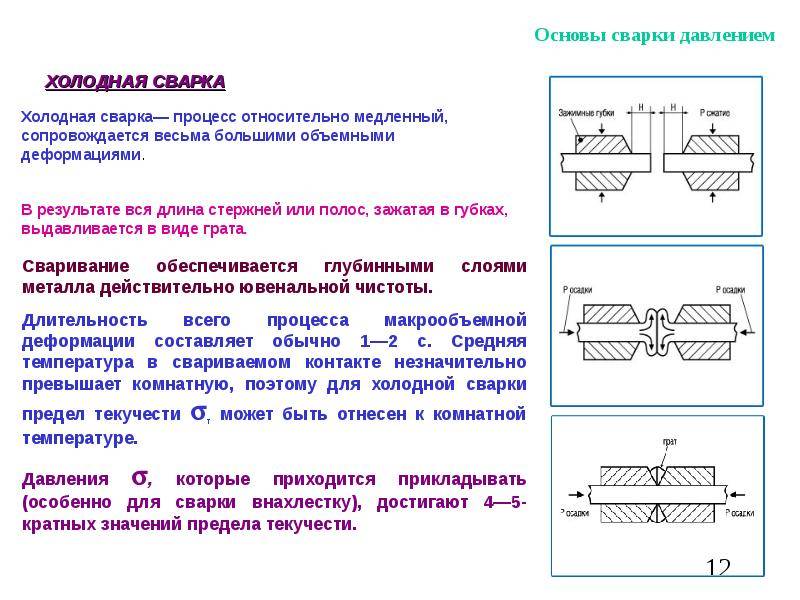

Роль пластической деформации

Пластическая деформация металла вызывается как внешними, факторами – усилием со стороны электродов, так и внутренними – напряжениями, возникающими при несвободном расширении металла зоны сварки. При точечной, шовной, рельефной и стыковой сварке сопротивлением пластическая деформация металла присутствует на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения. При сварке оплавлением деформация происходит на этапе предварительного подогрева и осадки.

Основная роль пластической деформации при точечной, шовной и рельефной сварке заключается в формировании электрического контакта, в образовании пластического пояса для удержания расплавленного металла от выплеска и ограничения растекания сварочного тока во внутреннем контакте, в уплотнении металла на стадии охлаждения.

Основная роль пластической деформации при стыковой сварке заключается в удалении оксидов для образования металлических связей в стыке (второй этап цикла сварки) и электрических контактов (преимущественно в течение первого этапа нагрева). Деформация вызывается действием усилия сжатия, создаваемого приводом сварочной машины. Для образования начального электрического контакта достаточно небольшого давления, при котором происходит микропластическая деформация рельефа поверхности торцов. Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация деталей. При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, при которой металл течет без какого-либо внешнего ограничения. В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.