1.Классификация редукторов

Редуктор общемашиностроительного назначения. Этот тип оборудования представляет собой самостоятельный агрегат, используемый в приводах машин. Его технические характеристики отвечают общим для разных применений требованиям. Конструктивно общемашиностроительные редукторы могут отличаться.

Специальные редукторы разработаны для автомобильной, авиационной и других узкоспециализированных отраслей. Из названия понятно, что агрегаты этой группы должны соответствовать специфике и параметрам конкретного применения.

Редукторы можно классифицировать по следующим признакам:

- По типам передач и числу ступеней;

- По расположению осей входного/выходного валов в пространстве и относительно друг друга;

- По способу крепления.

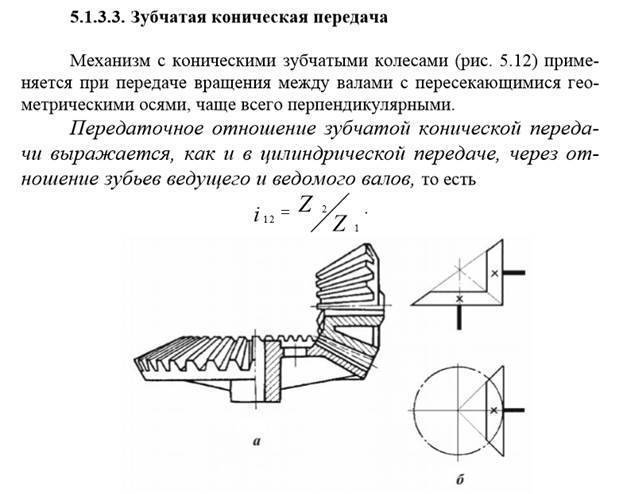

Типы зубчатых зацеплений в конических главных передачах

В конических главных передачах современных автомобилей используются, главным образом, зацепления со спиральными зубьями, так как прямозубое зацепление вызывает сильный шум. При этом различаются два типа зубчатых зацеплений:

- Зацепление с паллоидными спиральными зубьями (типа Klingelnberg);

- Зацепление с круговыми зубьями (типа Gleason).

Оба типа зубчатых зацеплений обладают аналогичными эксплуатационными свойствами.

Зацепление с паллоидными спиральными зубьями (типа Klingelnberg)

В данном случае речь идет, прежде всего, о зацеплении со спиральными зубьями. Отличительным признаком ведомой конической шестерни со спиральными зубьями является то, что зубья представляют собой часть дуги спирали, так как их кривизна на внутренней стороне шестерни больше, нем на внешней (рис. 3 «Ведомая коническая шестерня. Форма зубьев соответствует дуге спирали«). Вершины зубьев на внутренней и внешней сторонах шестерни имеют одинаковую ширину (рис. 4). При правильной регулировке пятно контакта располагается по центру зуба и составляет примерно 50% от его поверхности (рис. 5).

Зацепление с круговыми зубьями (типа Gleason)

В данном случае речь идет о зацеплении с круговыми зубьями, поскольку зубья ведомой конической шестерни представляют собой часть дуги окружности (рис. 6). Вершины зубьев постепенно становятся шире от внутренней стороны к внешней (рис. 7). Контактное пятно составляет примерно 50% от поверхности зуба. Оно должно располагаться по центру, однако может быть смещено к наружному краю (но ни в коем случае не к внутреннему, на слабый конец зуба) (рис. 8).

Передаточное отношение зубчатой передачи

Значение передаточного числа зубчатой передачи совпадает передаточным отношением. Величина угловой скорости и момента силы изменяется пропорционально диаметру, и соответственно количеству зубьев, но имеет обратное значение.

При схематическом изображении величины силы и перемещения шестерню и колесо можно представить в виде рычага с опорой в точке контакта зубьев и сторонами, равными диаметрам сопрягаемых деталей. При смещении на 1 зубец их крайние точки проходят одинаковое расстояние. Но угол поворота и крутящий момент на каждой детали разный.

Например, шестерня с 10 зубьями проворачивается на 36°. Одновременно с ней деталь с 30 зубцами смещается на 12°. Угловая скорость детали с меньшим диаметром значительно больше, в 3 раза. Одновременно и путь, который проходит точка на наружном диаметре имеет обратно пропорциональное отношение. На шестерне перемещение наружного диаметра меньше. Момент силы увеличивается обратно пропорционально соотношению перемещения.

Крутящий момент увеличивается вместе с радиусом детали. Он прямо пропорционален размеру плеча воздействия – длине воображаемого рычага.

Передаточное отношение показывает, насколько изменился момент силы при передаче его через зубчатое зацепление. Цифровое значение совпадает с переданным числом оборотов.

Передаточное отношение редуктора вычисляется по формуле:

где U12 – передаточное отношение шестерни относительно колеса;

ω1 и ω2 – угловые скорости ведущего и ведомого элемента соединения;

Зубчатая передача имеет самый высокий КПД и наименьшую защиту от перегруза – ломается элемент приложения силы, приходится делать новую дорогостоящую деталь со сложной технологией изготовления.

Источник

Основные виды зубчатых передач

В различных областях промышленности и приборостроения активно применяются все разновидности зубчатых передач. Ежегодно подобные механизмы производятся миллионными партиями. Сфера их использования настолько обширна, что найти прибор, в работе которого применяется вращательное движение без помощи зубчатых соединений, достаточно проблематично.

По конструктивному исполнению зубчатые передачи подразделяются на следующие категории:

- Цилиндирическая. Используется наиболее часто, так как имеет более простую относительно других типов технологию производства шестерен. Цилиндрическая зубчатая передача применяется для передачи крутящего момента между валами, которые находятся в параллельных плоскостях. Может иметь несколько форм зубьев: прямые, косые и шевронные. Данный вид передач нашел свое применение в двигателях внутреннего сгорания, коробках передач подвижных составов, станков, буров. Он широко распространен в металлургии, машиностроении и других сферах промышленности.

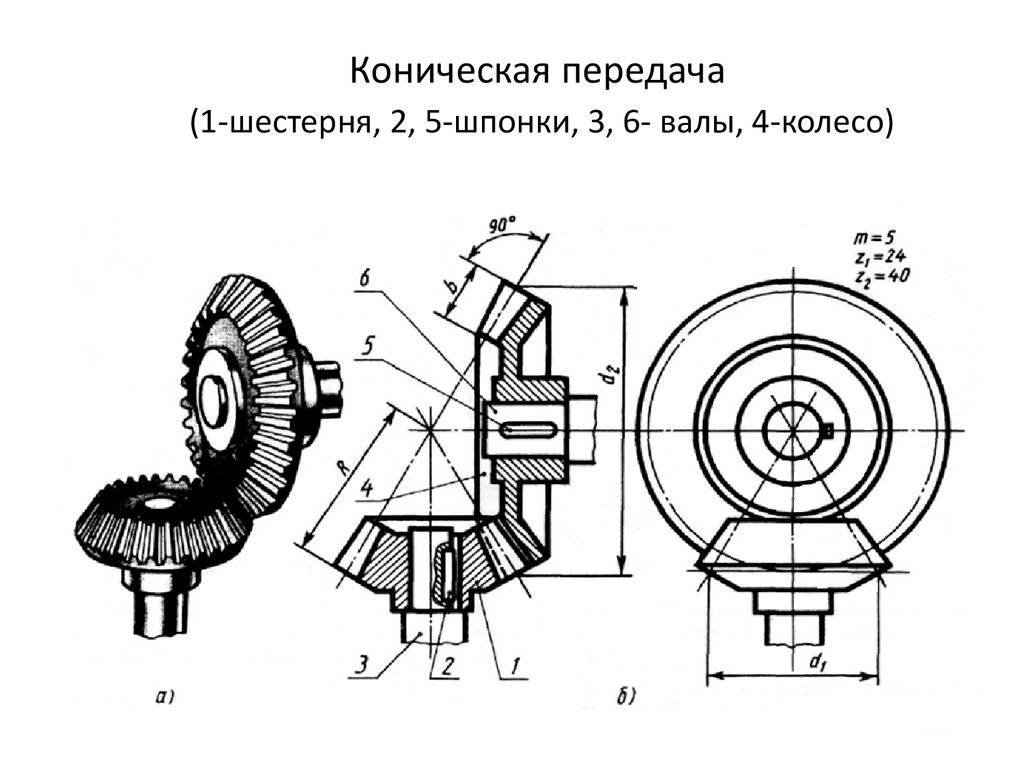

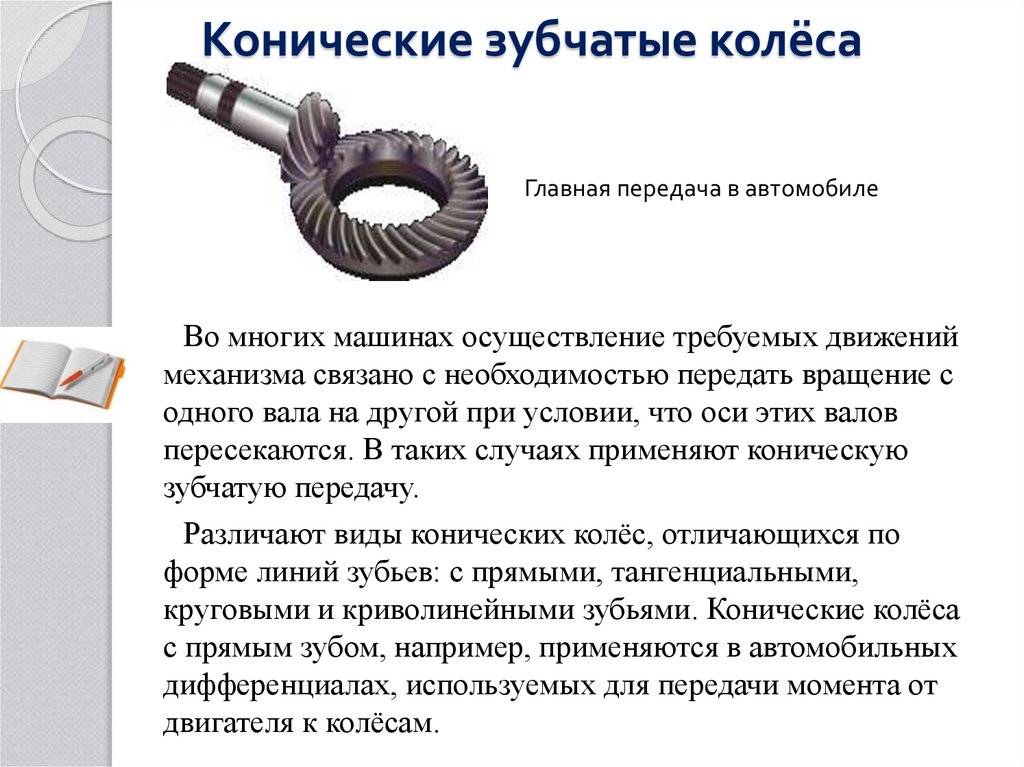

- Коническая. Получила свое название за счет необычной конструкции колесных пар. Имеет форму срезанного конуса, на котором нарезаны зубья. Величина профиля зубьев уменьшается от основания к вершине. Коническая зубчатая передача используется в сложных и комбинированных механизмах, для которых характерны частые изменения нагрузок и углов вращения. Примерами могут служить ведущие мосты автотранспорта, сельскохозяйственной техники или железнодорожных составов, приводы различных промышленных станков.

- Реечная. Используется для преобразования вращательного движения в поступательное, и наоборот. При этом одна из шестерен заменяется плоскостью с нарезанными зубьями. Реечная передача проста в производстве и установке, способна выдерживать значительные нагрузки. В основном она применяется в механизме станков, основанных на поступательном движении: прессы, транспортеры с попеременной подачей, рулевые механизмы управления в переднеприводных автомобилях.

Любой вид зубчатых передач отличается продолжительным эксплуатационным периодом и надежностью работы (при соблюдении определенного уровня нагрузки и своевременном обслуживании). Сравнительно небольшой механизм способен обеспечить высокий КПД, благодаря чему и применяется для широкого круга задач.

Основные показатели для выбора механических передач

Выбор типа передачи — сложная конструкторская задача. Нужно подобрать вид и спроектировать механизм, наиболее полно удовлетворяющий техническим требованиям, сформулированным для данного узла.

При выборе конструктор сопоставляет следующие основные факторы:

- опыт предшествующих аналогичных конструкций;

- мощность и момент на валу ;

- число оборотов на входе и на выходе;

- требуемый К.П.Д.;

- массогабаритные характеристики;

- доступность регулировок;

- плановый эксплуатационный ресурс;

- себестоимость производства;

- стоимость обслуживания.

При высоких передаваемых мощностях обычно выбирают многопоточный зубчатый вид. При необходимости регулировки числа оборотов в широком диапазоне разумно будет выбрать клиноременной вариатор. Конечное решение остается за конструктором.

Особенности зубчатого механизма

Ременная передача предполагает наличие между шкивами на связанных валах промежуточного звена – гибкого ремня. Зубчатый механизм от такого соединения отличается наличием на поверхности сопряженных деталей зубьев зацепления. По профилю и размеру они идентичны.

Головка зуба колеса входит в зацепление с повторяющей ее профиль впадиной на шестерне. При вращении ведущего вала ведомый проворачивается в противоположную сторону. Между ними конструктивно предусмотрен минимально возможный зазор, обеспечивающий скольжение, тепловое расширение и смазку для недопущения заклинивания. При этом ведущая часть парного механизма называется колесом, а ведомая – шестерней.

У ременной передачи плоскость зацепления ремня со шкивом составляет не менее трети длины окружности. В зубчатом механизме между ведущим колесом и ведомой шестерней под нагрузкой в постоянном контакте находится одна пара зубьев. Колеса и шестерни на валах обычно монтируются на шпоночном соединении.

Зубчатое колесо Википедия

Зубча́тое колесо́ или шестерня́, зубчатка — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.

Обычно термины зубчатое колесо, шестерня, зубчатка являются синонимами, но некоторые авторы называют ведущее зубчатое колесо шестернёй, а ведомое — колесом. Происхождение слова «шестерня́» доподлинно неизвестно, хотя встречаются предположения о связи с числом «шесть». Л. В. Куркина, однако, выводит термин из слова «шест» (в смысле «ось»).

Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования крутящего момента и числа оборотов валов на входе и выходе. Колесо, к которому крутящий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым. Если диаметр ведущего колеса меньше, то крутящий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение — механическая мощность — останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

История

Сама по себе идея механической передачи восходит к идее колеса. Применяя систему из двух колёс разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.

Изготовленный в I веке до н.э. Антикитерский механизм состоял из десятков металлических зубчатых колес.

Спироидные зубчатые передачи

Спироидные зубчатые передачи

Спироидные зубчатые передачи — это гипоидные зубчатые передачи, в которых начальные поверхности зубчатых колёс конические, шестерни имеют винтовые зубья, а зубчатые колеса имеют сопряженные поверхности зубьев с линейным контактом, если производящая поверхность для одного из них совпадает с главной поверхностью зубьев первого зубчатого колеса. По форме поверхности вершин витков червяка и способу его расположения относительно межосевой линии их разделяют на три вида: цилиндрические спироидные передачи, традиционно конусные наружного зацепления, обратноконусные внутреннего зацепления (рис. 8).

Основные геометрические параметры

Построение кинематической схемы, технические характеристики, способы обработки отдельных деталей этих механизмов задаются геометрической формой отдельных элементов. Основными геометрическими параметрами, которые рассчитываются при проектировании являются:

- углы делительных конусов (каждого колеса или шестерёнки);

- диаметры всех элементов (обоих валов, ведущих и ведомых шестерён);

- внешний окружной модуль шестерни;

- расстояние от вершины конуса до его образующей (называется делительное расстояние);

- расстояние между осей;

- радиальный зазор применяемых подшипников;

- делительный диаметр (он определяет величину зуба шестерёнки);

- диаметр углублений и верхней части зубьев.

Для удобства проведения расчетов и понимания механизма зацепления вводят три вида торцовых сечений. Это сечения во внешней, внутренней и средней части каждого зуба.

Уменьшение толщины зубьев по направлению к вершине приводит к созданию надежного зацепления во время движения. Угол наклона по направлению к вершине определяет параметры, задаваемые при обработке.

Под линией зубьев понимают пересечение двух прямых. Одна образована боковой поверхностью зуба, вторая является краем делительной конической поверхности.

Для улучшения эксплуатационных характеристик — повышения износостойкости, сопротивления при контакте, уменьшение заедания и лучшей передачи коническим зубчатым колёсам энергии вращения используют метод выравнивания коэффициентов удельного скольжения.

С этой целью колесо и шестерню стараются изготовить с одинаковыми параметрами смещения, но с разными знаками. Например, для шестерни задают параметр со знаком плюс, а для колеса со знаком минус.

Основные геометрические соотношения задаются на этапе разработки всего механизма конической передачи качество передачи. Геометрические параметры рассчитываются на основании известных соотношений.

Основные геометрические параметры

Построение кинематической схемы, технические характеристики, способы обработки отдельных деталей этих механизмов задаются геометрической формой отдельных элементов. Основными геометрическими параметрами, которые рассчитываются при проектировании являются:

- углы делительных конусов (каждого колеса или шестерёнки);

- диаметры всех элементов (обоих валов, ведущих и ведомых шестерён);

- внешний окружной модуль шестерни;

- расстояние от вершины конуса до его образующей (называется делительное расстояние);

- расстояние между осей;

- радиальный зазор применяемых подшипников;

- делительный диаметр (он определяет величину зуба шестерёнки);

- диаметр углублений и верхней части зубьев.

Для удобства проведения расчетов и понимания механизма зацепления вводят три вида торцовых сечений. Это сечения во внешней, внутренней и средней части каждого зуба.

Уменьшение толщины зубьев по направлению к вершине приводит к созданию надежного зацепления во время движения. Угол наклона по направлению к вершине определяет параметры, задаваемые при обработке.

Под линией зубьев понимают пересечение двух прямых. Одна образована боковой поверхностью зуба, вторая является краем делительной конической поверхности.

Для улучшения эксплуатационных характеристик – повышения износостойкости, сопротивления при контакте, уменьшение заедания и лучшей передачи коническим зубчатым колёсам энергии вращения используют метод выравнивания коэффициентов удельного скольжения.

С этой целью колесо и шестерню стараются изготовить с одинаковыми параметрами смещения, но с разными знаками. Например, для шестерни задают параметр со знаком плюс, а для колеса со знаком минус.

Основные геометрические соотношения задаются на этапе разработки всего механизма конической передачи качество передачи. Геометрические параметры рассчитываются на основании известных соотношений.

Достоинства и недостатки

Применение данной кинематической схемы наглядно показало наличие преимуществ.

К положительным моментам можно отнести:

- способность изменять направление передаваемого движения;

- широкая область применения;

- эффективно реализована передача, преобразование, увеличение мощности вращательного движения между осями передачи расположенными под углом друг к другу;

- достаточно широкий диапазон задания углов передачи крутящего момента от ведущего элемента к ведомому;

- широкая вариативность при компоновке разрабатываемых зубчатых и комбинированных систем;

- высокие нагрузочные характеристики (данные устройства способны передавать мощность величиной до 5000 кВт);

- эксплуатация и обслуживание не вызывает трудностей;

- удаётся получить высокий КПД.

К недостаткам специалисты причисляют:

- нагрузочная способность ниже, чем у цилиндрических конструкций (в среднем она на 20 процентов ниже);

- невысокая несущая способность (этот показатель ниже на 15 процентов);

- сложность и трудоёмкость в изготовлении колёс с заданными параметрами зубьев (количеством, величиной, углом наклона);

- повышенные требования к точности нарезания зубьев;

- возникновение повышенных осевых и изгибных нагрузок на все валы (особенно этот эффект наблюдается между валами, расположенными консольно);

- необходимость регулировки процесса передачи вращения;

- обладают большей массой, чем другие зубчатые передачи;

- высокие затраты на производство и обслуживание;

- возникают трудно разрешимые проблемы при проектировании и изготовлении систем с изменяемым передаточным числом;

- повышенная общая жёсткость конструкции.

Типы конических передач

В данной типе главной передачи оси обоих шестерен — ведущей и ведомой — находятся на одном уровне (рис. 2).

Гипоидная зубчатая передача

В данном случае ось ведущей конической шестерни смещена вниз относительно оси ведомой шестерни («гипо» означает «вниз», рис. 2).

Преимущества гипоидной главной передачи

Несмотря на слабость зубьев, она способна передавать значительные усилия, так как по мере увеличения смещения увеличивается также диаметр ведущей конической шестерни и, как следствие, поверхность зацепления между ведущей и ведомой шестернями. Благодаря этому можно при тех же нагрузках использовать меньшую по размеру ведомую шестерню, чем в обычной главной передаче.

В отличие от обычной главной передачи между боковыми поверхностями зубьев двух шестерен имеет место трение скольжения, что гарантирует сравнительно низкий уровень шума. (Гипоидную передачу можно рассматривать как промежуточный вариант между обычной конической передачей и червячной передачей).

В случае продольного расположения двигателя в передней или задней части кузова вал привода главной передачи может (для повышения компактности агрегата) проходить через полый вал блока шестерен коробки передач, однако, для этого гипоидное смещение должно составлять более 40 мм.

Гипоидное смещение — это расстояние между осями ведущей и ведомой конических шестерен.

Высокое давление, возникающее на боковых поверхностях зубьев в результате трения скольжения, требует специальной, устойчивой к давлению смазки — масла для гипоидных передач.

На сегодняшний день используются преимущественно смазки, легированные соединениями фосфора и серы. При определенной температуре эти соединения вступают в химическую реакцию с металлическими поверхностями и образуют защитный слой, который препятствует прямому контакту с металлом. Так как масло для гипоидных передач оказывает вредное воздействие на некоторые уплотнительные материалы (полиакрилат), оно должно использоваться в строгом соответствии с заводскими предписаниями.

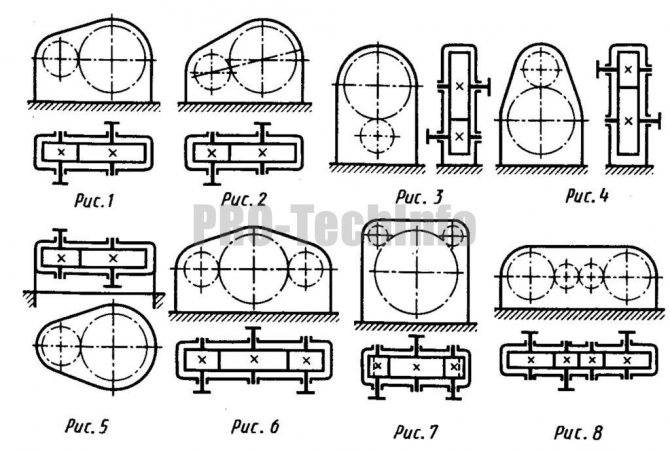

Цилиндрические одноступенчатые редукторы.

Оси валов таких редукторов могут быть расположены в плоскости, параллельной основанию корпуса редуктора (рис. 1); в наклонной плоскости (рис. 2); в плоскости, перпендикулярной к основанию корпуса редуктора: быстроходный вал находится или под тихоходным (рис. 3), или над тихоходным (рис. 4). Кроме того, оси валов могут быть перпендикулярны к основанию корпуса редуктора (рис. 5).

У редуктора могут быть два быстроходных вала и один тихоходный: рис. 6 оси всех валов расположены в одной плоскости, параллельной основанию корпуса; рис. 7 — оси быстроходных валов расположены выше оси тихоходного вала.

Если редуктор имеет один быстроходный вал, два тихоходных и промежуточное зубчатое колесо (рис. 8), то тихоходные валы вращаются в разные стороны.

Механические передачи

Механические передачи служит для того, чтобы передать вращение от ведущего вала к ведомому, от места генерации механической энергии (обычно — двигатель того или иного типа) к месту ее потребления или преобразования.

По методу передачи механической энергии среди передач различают следующие виды:

Виды механических передач

Зубчатые передающие механизмы, в свою очередь, подразделяются на такие виды, как:

- цилиндрические;

- конические;

- профиль Новикова.

По соотношению скорости вращения ведущего и ведомого валов различают редукторы (снижающие обороты) и мультипликаторы (увеличивающие обороты). Современная механическая коробка передач для автомобиля объединяет в себе оба вида, являясь одновременно и редуктором, и мультипликатором.

Основные геометрические параметры

Построение кинематической схемы, технические характеристики, способы обработки отдельных деталей этих механизмов задаются геометрической формой отдельных элементов. Основными геометрическими параметрами, которые рассчитываются при проектировании являются:

- углы делительных конусов (каждого колеса или шестерёнки);

- диаметры всех элементов (обоих валов, ведущих и ведомых шестерён);

- внешний окружной модуль шестерни;

- расстояние от вершины конуса до его образующей (называется делительное расстояние);

- расстояние между осей;

- радиальный зазор применяемых подшипников;

- делительный диаметр (он определяет величину зуба шестерёнки);

- диаметр углублений и верхней части зубьев.

Для удобства проведения расчетов и понимания механизма зацепления вводят три вида торцовых сечений. Это сечения во внешней, внутренней и средней части каждого зуба.

Уменьшение толщины зубьев по направлению к вершине приводит к созданию надежного зацепления во время движения. Угол наклона по направлению к вершине определяет параметры, задаваемые при обработке.

Под линией зубьев понимают пересечение двух прямых. Одна образована боковой поверхностью зуба, вторая является краем делительной конической поверхности.

Для улучшения эксплуатационных характеристик — повышения износостойкости, сопротивления при контакте, уменьшение заедания и лучшей передачи коническим зубчатым колёсам энергии вращения используют метод выравнивания коэффициентов удельного скольжения.

С этой целью колесо и шестерню стараются изготовить с одинаковыми параметрами смещения, но с разными знаками. Например, для шестерни задают параметр со знаком плюс, а для колеса со знаком минус.

Основные геометрические соотношения задаются на этапе разработки всего механизма конической передачи качество передачи. Геометрические параметры рассчитываются на основании известных соотношений.

Документы

Шестерня m=4, Z=30

| Дата добавления: | 15.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 42.22 Кбайт |

| Скачиваний: | 974 |

Шестерня используется в станке 16А812.

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=4, Z=22

| Дата добавления: | 02.11.2010 |

| Дата изменения: | 02.11.2010 |

| Размер файла: | 36.1 Кбайт |

| Скачиваний: | 878 |

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=4, Z=21

| Дата добавления: | 28.05.2010 |

| Дата изменения: | 26.10.2010 |

| Размер файла: | 58.19 Кбайт |

| Скачиваний: | 911 |

Шестерня цилиндрическая прямозубая, m=4, Z=21, с посадкой на шлицы, зуб имеет затыловку, на ступице наружная резьба. Применяется в токарно – винторезном станке 1А64.

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=4, Z=17

| Дата добавления: | 03.11.2010 |

| Дата изменения: | 03.11.2010 |

| Размер файла: | 41.51 Кбайт |

| Скачиваний: | 842 |

Шестерня используется в станке ГФ2171

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=3.5, Z=16

| Дата добавления: | 09.06.2010 |

| Дата изменения: | 19.08.2010 |

| Размер файла: | 51.59 Кбайт |

| Скачиваний: | 860 |

Чертеж шестерни. Используется в станке 2Н57.

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=3, Z=60

| Дата добавления: | 01.11.2010 |

| Дата изменения: | 01.11.2010 |

| Размер файла: | 37.58 Кбайт |

| Скачиваний: | 883 |

Шестерня применяется в станке 2С163

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=3, Z=50

| Дата добавления: | 20.08.2010 |

| Дата изменения: | 20.08.2010 |

| Размер файла: | 42.49 Кбайт |

| Скачиваний: | 938 |

Шестерня m=3, Z=50 используется в станке 2С550

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=3, Z=50

| Дата добавления: | 01.11.2010 |

| Дата изменения: | 01.11.2010 |

| Размер файла: | 40.79 Кбайт |

| Скачиваний: | 876 |

Шестерня применяется в станке 2С163

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=3, Z=42

| Дата добавления: | 03.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 50.13 Кбайт |

| Скачиваний: | 870 |

Чертеж шестерни цилиндрической с посадкой на шпонку. Применяется в станке 1М63ДФ101.

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Особенности зубчатого механизма

Ременная передача предполагает наличие между шкивами на связанных валах промежуточного звена – гибкого ремня. Зубчатый механизм от такого соединения отличается наличием на поверхности сопряженных деталей зубьев зацепления. По профилю и размеру они идентичны.

Головка зуба колеса входит в зацепление с повторяющей ее профиль впадиной на шестерне. При вращении ведущего вала ведомый проворачивается в противоположную сторону. Между ними конструктивно предусмотрен минимально возможный зазор, обеспечивающий скольжение, тепловое расширение и смазку для недопущения заклинивания. При этом ведущая часть парного механизма называется колесом, а ведомая – шестерней.

У ременной передачи плоскость зацепления ремня со шкивом составляет не менее трети длины окружности. В зубчатом механизме между ведущим колесом и ведомой шестерней под нагрузкой в постоянном контакте находится одна пара зубьев. Колеса и шестерни на валах обычно монтируются на шпоночном соединении.

Значения коэффициента Кψn

| ψn | Kψn | ψn | Kψn | ψn | Kψn | ψn | Kψn | ψn | Kψn | ψn | Kψn |

| 0,005 | 1,0000 | 0,105 | 0,9981 | 0,205 | 0,9930 | 0,305 | 0,9845 | 0,405 | 0,9727 | 0,505 | 0,9575 |

| 0,010 | 1,0000 | 0,110 | 0,9980 | 0,210 | 0,9926 | 0,310 | 0,9840 | 0,410 | 0,9720 | 0,510 | 0,9566 |

| 0,015 | 0,9999 | 0,115 | 0,9978 | 0,215 | 0,9923 | 0,315 | 0,9834 | 0,415 | 0,9713 | 0,515 | 0,9559 |

| 0,020 | 0,9999 | 0,120 | 0,9976 | 0,220 | 0,9919 | 0,320 | 0,9829 | 0,420 | 0,9706 | 0,520 | 0,9549 |

| 0,025 | 0,9999 | 0,125 | 0,9974 | 0,225 | 0,9915 | 0,325 | 0,9824 | 0,425 | 0,9699 | 0,525 | 0,9540 |

| 0,030 | 0,9998 | 0,130 | 0,9972 | 0,230 | 0,9912 | 0,330 | 0,9818 | 0,430 | 0,9692 | 0,530 | 0,9532 |

| 0,035 | 0,9998 | 0,135 | 0,9970 | 0,235 | 0,9908 | 0,335 | 0,9813 | 0,435 | 0,9685 | 0,535 | 0,9523 |

| 0,040 | 0,9997 | 0,140 | 0,9967 | 0,240 | 0,9904 | 0,340 | 0,9807 | 0,440 | 0,9677 | 0,540 | 0,9514 |

| 0,045 | 0,9996 | 0,145 | 0,9965 | 0,245 | 0,9900 | 0,345 | 0,9802 | 0,445 | 0,9670 | 0,545 | 0,9505 |

| 0,050 | 0,9996 | 0,150 | 0,9962 | 0,250 | 0,9896 | 0,350 | 0,9796 | 0,450 | 0,9662 | 0,550 | 0,9496 |

| 0,055 | 0,9995 | 0,155 | 0,9960 | 0,255 | 0,9893 | 0,355 | 0,9790 | 0,455 | 0,9655 | 0,555 | 0,9487 |

| 0,060 | 0,9994 | 0,160 | 0,9957 | 0,260 | 0,9887 | 0,360 | 0,9784 | 0,460 | 0,9648 | 0,560 | 0,9477 |

| 0,065 | 0,9993 | 0,165 | 0,9955 | 0,265 | 0,9883 | 0,365 | 0,9778 | 0,465 | 0,9638 | 0,565 | 0,9467 |

| 0,070 | 0,9992 | 0,170 | 0,9952 | 0,270 | 0,9878 | 0,370 | 0,9772 | 0,470 | 0,9632 | 0,570 | 0,9458 |

| 0,075 | 0,9990 | 0,175 | 0,9949 | 0,275 | 0,9874 | 0,375 | 0,9766 | 0,475 | 0,9624 | 0,575 | 0,9449 |

| 0,080 | 0,9989 | 0,180 | 0,9946 | 0,280 | 0,9869 | 0,380 | 0,9759 | 0,480 | 0,9616 | 0,580 | 0,9439 |

| 0,085 | 0,9988 | 0,185 | 0,9943 | 0,285 | 0,9864 | 0,385 | 0,9753 | 0,485 | 0,9608 | 0,585 | 0,9429 |

| 0,090 | 0,9986 | 0,190 | 0,9940 | 0,290 | 0,9860 | 0,390 | 0,9746 | 0,490 | 0,9600 | 0,590 | 0,9420 |

| 0,095 | 0,9985 | 0,195 | 0,9936 | 0,295 | 0,9855 | 0,395 | 0,9740 | 0,495 | 0,9592 | 0,595 | 0,9410 |

| 0,100 | 0,9983 | 0,200 | 0,9933 | 0,300 | 0,9850 | 0,400 | 0,9733 | 0,500 | 0,9583 | 0,600 | 0,9400 |