Преимущества оборудования

Во многих случаях использовать скребковые конвейеры выгодней, нежели другие виды транспортеров. Обосновано это рядом преимуществ:

- простая конструкция;

- небольшая высота;

- безопасность;

- возможен перенос грузов без использования сложных трасс;

- возможность обеспечить герметичность;

- погрузка и разгрузка может выполняться на разных участках трассы.

Множество модификаций скребковых конвейеров позволяет выполнять разные задачи. Для правильного выбора следует точно определиться с функциональным назначением оборудования. После этого можно подобрать оптимальную комплектацию и мощность.

Поделитесь ссылкой со своими друзьями:

Устройство ленточных конвейеров

Конструкции транспортеров сильно разнятся в зависимости от их назначения, однако практически все они состоят из следующих основных частей и узлов:

- несущая рама;

- двигатель;

- ведущий барабан;

- натяжной барабан;

- опорные валки;

- лента;

- система управления и вспомогательные устройства.

Несущая рама крепится на стационарном или подвижном основании, она является основой всей конструкции. На ней крепятся опорные валки, по которым прокатывается транспортерная лента. Она приводится в движение ведущим (или приводным) барабаном. Рядом с ним или даже на одном валу размещается двигатель, приводящий в движение весь механизм. Момент вращения может передаваться на барабан и с удаленного источника энергии с помощью ременных, цепных или других передач. Н такая схема применяется все реже и реже- проще, и эффективнее разместить электромотор непосредственно на раме. второй барабан называют натяжным, он вращается на валу, который может перемещаться вдоль рамы и создает натяжение ленты.

При работе с сыпучим грузом конвейер снабжают бортиками, не дающими ему рассыпаться.

Конструкция ленты разнится в зависимости от характера перемещаемых грузов. Для работы с сыпучими материалами часто устанавливают ребра, поперечные или под углом. Ребра могут изготавливаться заодно с лентой, тогда их называют рифлеными. Рифление также может быть треугольным, прямым, трапециевидным.

Отдельные предметы чаще перемещают на гладких транспортерах. Ленты изготавливают из прорезиненной ткани, специальных износостойких пластиков, металлических сегментов.

Принцип работы ленточного конвейера достаточно прост:

- натяжной барабан обеспечивает натяжение лены и ее сцепление с ведущим барабаном;

- приводной барабан приводит ленту в движение;

- груз выкладывается или насыпается на рабочую ветвь в начало ленты;

- он едет на ней до барабана и там ссыпается в бункер, снимается работниками или механизмами либо передается на следующий транспортер.

Производительность конвейера определяется многими факторами, среди них:

- мощность двигателя;

- скорость движения ленты;

- ширина транспортера;

- угол уклона.

Зависит производительность и от характера транспортируемого материала.

Преимущества и недостатки

На протяжении длительного периода применялись исключительно ленточные варианты исполнения. Пластинчатые устройства характеризуются довольно большим количество преимуществ и недостатков. К преимуществам можно отнести следующее:

- Высокая степень приспособленности к транспортировке горячих, острокромочных, крупнокусковых и других грузов, которые могут стать причиной повреждения поверхности. Этот момент определил широкое распространение устройства в промышленности и многих других областях. Металлическая секционная лента выдерживает воздействие окружающей среды, при падении грунта или другого сыпучего грунта на поверхности не возникает дефектов.

- Применение металла позволяет проводить транспортировку груза при высоких и низких температурах. Именно этот момент позволил применять конвейеры для транспортировки горячих заготовок в машиностроительной и другой промышленности.

- Конструктивные особенности позволяют создавать пластинчатые конвейеры наклонного и другого типа. Большое распространение получили именно горизонтальные устройства, но могут устанавливаться и наклонные, которые позволяют поднимать груз на определенную высоту.

- Высокая степень производительности также относится к основным преимуществом пластинчатого конвейера. Она достигается за счет установки электрического двигателя, редуктора и некоторых других механизмов.

- Есть возможность использовать настил со специальными элементами крепления для транспортировки различных грузов. Примером можно назвать бортики, а также поперечные пластины.

- Можно проводить загрузку непосредственно из бункера, за счет чего повышается эффективность.

Есть и несколько существенных недостатков, которые также должны учитываться. Примером можно назвать следующее:

Применение металла при производстве основных элементов определяет то, что вес конструкции существенно повышается. Именно поэтому приходится проводить установку механизма на специальном основании, которое будет рассчитано на высокую нагрузку

Кроме этого, уделяется внимание фиксации основания. Еще важным моментом можно назвать сложность в изготовлении

Это также определяет то, что процедура обслуживания требует существенных денежных вложений

Это также определяет то, что процедура обслуживания требует существенных денежных вложений

Некоторые детали нельзя найти в продаже, их изготовление проводится на заказ. Высокая стоимость ходовой части также связана с применение металла и других подобных материалов при изготовлении конструкции. Именно поэтому установка проводится в случае, когда требуются более высокие эксплуатационные характеристики. Невысокая скорость транспортировки. Это свойство одновременно можно назвать преимуществом и недостатком, так как существенно снижается показатель эффективности. Скорость перемещения снижается за счет снижения количества оборотов, для чего устанавливается редуктор. Он может снижать количество оборотов в несколько раз. Усложнение эксплуатации по причине установки большого количества шарнирных соединений. Подобные конструктивные элементы характеризуются относительно высокой сложностью. Слишком высокая нагрузка и эксплуатация без соответствующего обслуживания может привести к серьезным дефектам. За устройством нужно проводить постоянный уход и наблюдение, так как незначительные дефекты в течение длительного периода могут стать причиной выхода всего устройства из строя. Кроме этого, проводится периодическая проверка степени натяжения цепи, которая и отвечает за передачу усилия. Высокая сложность замены катков и других элементов. Именно поэтому обслуживание должен проводить исключительно специалист, который знает все особенности устройства. Из-за большой массы основных элементов возникает существенное сопротивление движению. Именно поэтому оказывается существенная нагрузка на электрический двигатель и промежуточный элемент.

При выборе пластинчатого конвейера следует уделять внимание всем преимуществам и недостаткам. Это связано с тем, что в некоторых случаях лучше провести установку ленточной конструкции. Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик

Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик

Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик.

Классификация конвейеров

Как ранее было отмечено, выделяют довольно большое количество различных устройств, предназначенных для транспортировки грузов. Классификация конвейеров в большинстве случаев проводится по конструктивным признаком. Наибольшее распространение получили следующие варианты исполнения:

- Ленточные устройства встречаются чаще других по причине универсальности в применении и относительно невысокой стоимости. Их предназначение заключается в транспортировке кусковых и других материалов на достаточно большое расстояние. Ключевая особенность заключается в том, что рабочая поверхность представлена натянутой многослойной лентой, на которой и проводится размещение различных грузов. Сегодня эта группа по причине огромного количества положительных признаков встречается крайне часто, однако не считается универсальным вариантом.

- Винтовые устройства основаны на принципе применения архимедового винта, зачастую устанавливаются для транспортировки сыпучих материалов на достаточно большое расстояние. Эта группа также подразделена на несколько классов, основной отличительный признак заключается в типе устанавливаемого шнека. Шнековый винтовой конвейер также весьма распространен по причине высокой эффективности и относительно невысокой стоимости.

- Инерционная группа оборудования предназначена для перемещения сыпучих и в некоторых случаях штучных изделий на небольшое расстояние. При этом линия перемещения может быть исключительно горизонтальной или наклонной. Принцип действия заключается в создании вибрации, за счет которой легкие материалы смещают свое положение.

- Пластинчатое устройство чаще всего устанавливается в производственных цехах, так как основная рабочая поверхность может выдерживать существенное воздействие, к примеру, высокую температуру. Предназначение заключается в транспортировке острых, раскаленных или абразивных деталей. Подобный автомобильный конвейер может преодолевать достаточно резкие уклоны, так как на поверхности часто создаются специальные ребра, обеспечивающие надежную фиксацию. Однако у подобного предложения есть один существенный недостаток – скорость перемещения слишком мала.

- Скребковые конвейеры характеризуются тем, что перемещение материала обеспечивается за счет его волочения по специальному желобу. Подобный вариант исполнения большое распространение получил в горнодобывающей и обрабатывающей промышленности. Установка этого варианта исполнения не возможна в том случае, если при волочении изделие будет терять свой привлекательный вид. Достоинством можно назвать достаточно высокую эффективность в применении, но есть и существенный недостаток, который связан со сложностью конструкции и отсутствием возможности ее применения в случае транспортировки хрупких грузов.

- Элеваторы являются отдельной группой конвейеров, предназначение которых заключается в непрерывной транспортировке грузов. Часто устройство применяется для вертикального перемещения материалов. Подобный ковшовой конвейер получил широкое распространение в сельском хозяйстве и горнодобывающей промышленности, является достаточно сложным устройством, требующим своевременного и профессионального обслуживания.

Приведенная выше информация указывает на то, что существует просто огромное количество различных вариантов исполнения конвейеров, выбор проводится в зависимости от области применения и других моментов.

Виды и особенности

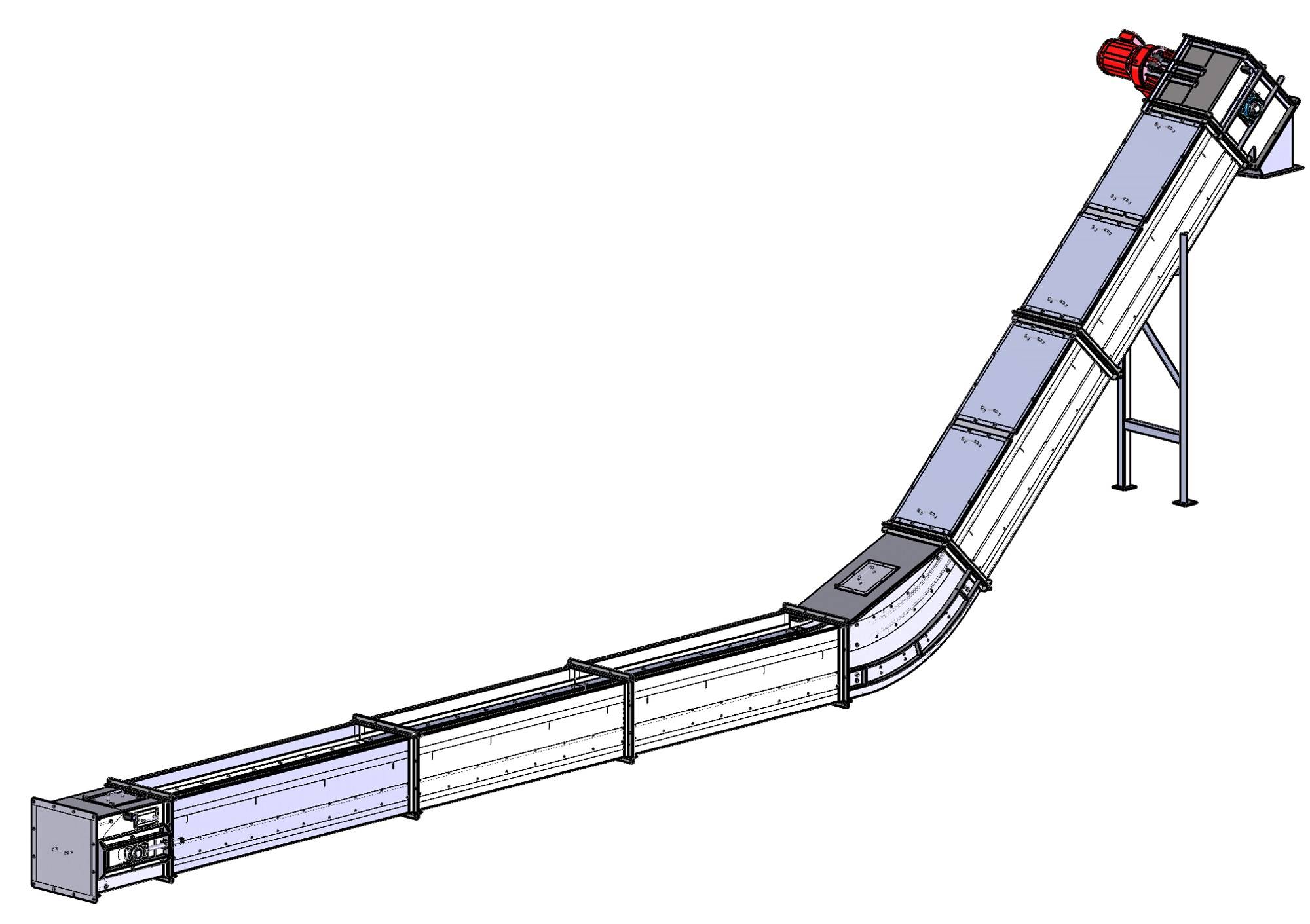

По своей конструкции скребковые конвейеры делятся на 3 основных разновидности.

С высокими скребками. Переносят отдельные порции груза в горизонтальном направлении. Вдоль корытообразного желоба протянут тяговый элемент, на котором закреплены лопаточки. Они опускаются в сыпучий материал и проводя его по стенке доставляют к разгрузочному отверстию. Как правило, окно предусматривают в дне желоба и устанавливают на него шиберную задвижку.

Загрузка может осуществляться в любой точке транспортера. Скребки могут иметь различную форму (трапецевидную, полукруглую, окружности или прямоугольную). Главным условием является то, что они должны полностью повторять очертания сечения корпуса.

Максимальный угол наклона скребкового конвейера достигает 30-40°. В случае, если основа представляет собой не желоб, а трубу, для загрузки предусматривают специальное отверстие.

С низкими погружными скребками. Здесь применяется принцип сплошного волочения, то есть груз перемещается не отдельными порциями. Лопаточки опускаются в массу материала, захватывают нижние слои, а те, в свою очередь, увлекают за собой и верхние слои, которые находятся уже над скребками. Транспортировка осуществляется единым потоком.

Данный принцип работы основан на разнице физических сил. Сопротивление внутреннего трения частиц и сопротивление прорезания скребком слоев груза больше сопротивления трения материала о стенки желоба. При этом уклон линии может достигать 15-20°.

Конструктивной особенностью этого типа является меньший шаг расположения лопаток, их меньшая высота, закрепление цепи на дне корпуса.

Использовать этот тип можно при работе с такими грузами, которые не подвержены измельчению или которые не теряют своих качественных свойств в случае дробления. Прочные кусковые материалы не следует передвигать с использованием такого конвейера: частицы могут попадать в зазор между скребком и стенкой и создавать сильное сопротивление. Это будет провоцировать поломки и остановку функционирования агрегата.

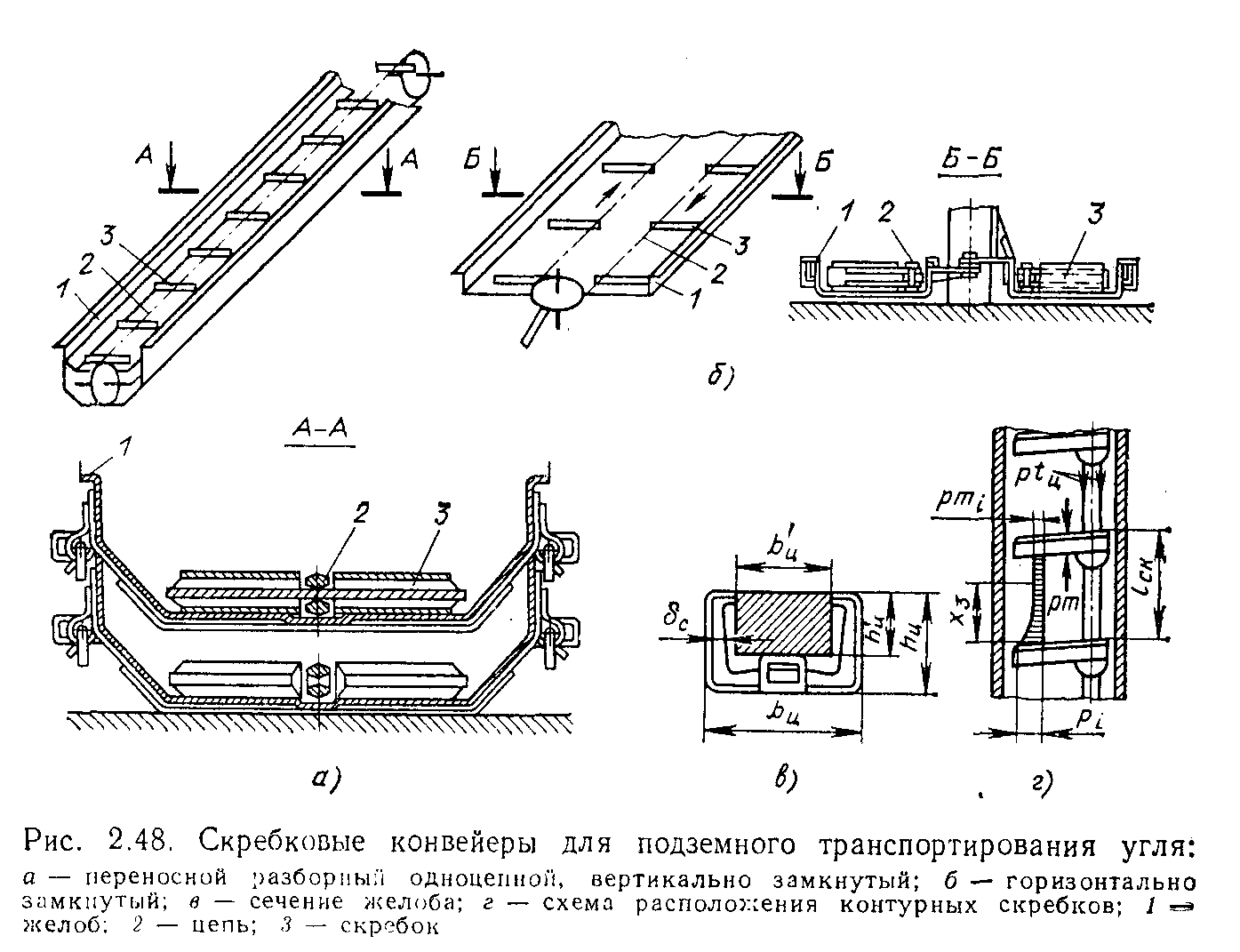

С погружными контурными скребками. Короб в данном случае закрыт и изнутри разделен на 2 части перегородкой. Перемещают груз в данном случае не лопаточки, а фигурные элементы. Могут иметь форму, напоминающую С, П или L. Их отливают из стали или ковкого чугуна.

Используются скребковые транспортеры для зерна, легкосыпучих, пылевидных, а также малой прочности грузов без твердых включений. Доставка в нужную точку происходит также сплошным потоком.

Может быть вертикально-замкнутая система цепей (используются С и П-образные скребки) и горизонтально-замкнутая (L-образные скребки).

Параметры производительности: около 60 тонн в час, длина линии до 50 м, высота подъема до 20 м.

Штанговый скребковый конвейер. Одним из наиболее проблемных материалов, транспортировка которого на производстве затруднительна, является металлическая стружка. Однако решение было найдено: конструкция и принцип действия были адаптированы под нее.

Внутрь корпуса устанавливается штанга, к ней под рассчитанным острым углом устанавливаются скребки. По бокам и сверху внутри короба закрепляются шипы. Штанга приводится в возвратно-поступательное движение гидротолкателем.

Витая стружка захватывается лопаточками и проталкивается в направлении разгрузочного отверстия на величину рабочего хода. При обратном движении заостренные элементы выскакивают из стружки, а она захватывается шипами желоба. Таким методом шаг за шагом груз передвигается по скребковому транспортеру.

Производительность: до 3 тонн в час, скорость 5-10 м/мин, габариты корпуса 600х600 мм. Длина линии может достигать 75 м.

Простота конструкции позволяет работать со смоченным эмульсией или маслом материалом, но не с дробленой стружкой.

Классификация скребковых конвейеров

Встречается просто очень большое число самых разнообразных вариантов выполнения скребковых конвейеров. Классификация скребковых конвейеров проходит по очень разным признакам. Ключевой состоит в назначении. Выделяют следующие варианты выполнения:

- Подземные. Они ставятся на угольных и рудных шахтах. Характерность заключается в использовании материалов, которые могут держать воздействие внешней среды. Скребковый конвейер 53 может быть размещен под угол.

- Общего назначения. Это разновидность выполнения получил очень большое распространение. Часто ставится на поверхностных шахтах и обогатительных фабриках. Устройства общего назначения можно назвать многофункциональным вариантом, который замечательно подойдет для установки при довольно различных условиях эксплуатации

- Специализированные устройства. Такой способ выполнения производится в зависимости от того, какие нужны характеристики эксплуатации. Часто ставятся в горнотранспортной промышленности.

Также классификация проходит по характеру осуществляемых функций. Она выглядит так:

- Доставочные. Такой вариант выполнения предназначается исключительно для перевозки вещества на самые разнообразные расстояния.

- Агрегатные установки. В основном, такой механизм работает вместе с прочими выемочными агрегатами. Однако, в данной связке нечасто проходит установка иных транспортировочных компонентов.

- Тормозные устройства. Их назначение состоит в спуске гуля с большой высоты при определенном угле наклона.

Важным признаком спецификации можно назвать вид устанавливаюемого привода. По этом признаку выделяют следующие варианты выполнения:

С электрическим. Данный тип привода на данное время очень распространен, так как отличается очень высокой эффективностью. По мимо этого, электропривод очень часто обладает скромными габаритами, благодаря чему упрощается установка и обслуживание. Но у такого варианта есть серьёзный недостаток – он очень чувствителен к перегрузкам, в результате которых происходит перегрев устройства. Собственно поэтому ставится электропривод должен снабжаться предохранительными элементами.

Пневматические. Такой вариант выполнения работает на основе подачи сжатого воздуха под давлением

Отличается тем, что может использоваться для передачи важного усилия. Минус состоит в потери мощности даже при появлении незначительного дефекта магистрали, по которой проходит подача воздуха

Также необходимо помнить про то, что во время работы нагнетателя воздуха может появляться очень много шума.

На гидравлике. Аналогичный привод представлен системой, в которой транспортируется жидкость под давлением. За счёт свойства несжимаемости может передаваться значительное усилие.

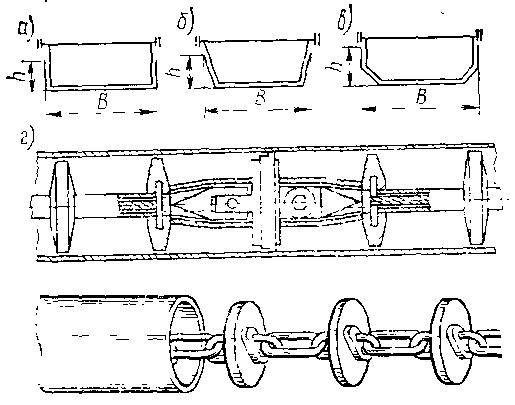

Как раньше было отмечено, важным элементом механизма можно назвать цепь. Ее назначение состоит в непосредственной передаче усилия от привода к исполнительному органу. По типу тяги цепи выделяют следующие варианты выполнения:

- С разборной.

- С круглозвенной.

- С роликовтулочной.

Рабочая ветвь, по которой проходит перемещение грунта, также может находиться очень разным образом. Примером можно назвать нижнее и верхнее расположение

Для важного увеличения продуктивности проходит установка оборудования с 2-мя рабочими ветками. По методу перемещения выделяют следующие варианты выполнения конвейеров:

По мимо этого, классификация проходит по типу устанавливаюемого мотора и некоторым иным признакам. Выбор наиболее оптимального варианта выполнения скребкового конвейера проходит в зависимости от установленной задачи.

Скребковые конвейеры с высокими скребками

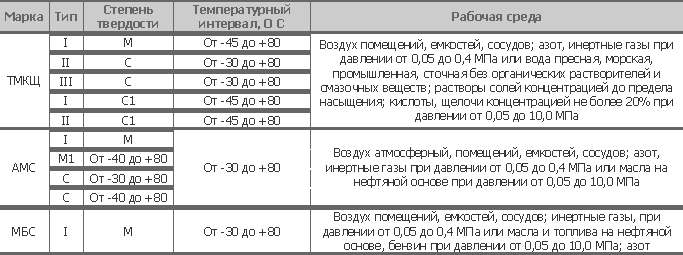

Желобы скребкового конвейера с высокими скребками изготавливают из стали. Форма желоба может быть различной (рис. 2), однако в желобе, изображенном на рис. 2, а, груз может забиваться в углы желоба, увеличивая сопротивление передвижению. Поэтому формы желоба, изображенные на рис. 2, б – г, предпочтительнее.

Рис. 2 – Формы желобов и скребков скребковых конвейеров

а – прямоугольная; б – трапецеидальная; в – со срезанными углами; г – для круглых дисковых скребков

Скребок конвейера изготавливают из листовой стали толщиной 3-8 мм. На нижнюю кромку скребка, трущуюся по желобу, для увеличения срока его службы иногда делают наплавку или приваривают полоску из износоустойчивого материала, например из высокомарганцевой стали. В ряде случаев применяют пластмассовые скребки. Шаг скребков определяется в зависимости от размеров кусков груза, угла естественного откоса, высоты и формы скребка, шага цепи. Выбранный шаг скребков должен обеспечивать наилучшее заполнение пространства между скребками и обычно принимается кратным шагу цепи: он обязательно должен быть больше наибольшего размера куска.

При транспортировании груз в желобе перед скребком располагается примерно по форме неравнобокой трапеции (рис. 3, а) с углом φ, близким к углу естественного откоса в движении. Тогда можно определить расчетную площадь A сечения груза в желобе с учетом усредненного коэффициента заполнения желоба представляющего собой отношение объема груза на участке между скребками к геометрическому объему этого участка. По результатам экспериментальных исследований получены такие значения: для мелких грузов с легкой подвижностью φ = 0,5…0,6 и для кусковых грузов с малой подвижностью φ= 0,7…0,8. Тогда площадь сечения груза в желобе A=Bhφ, где B и h – рабочие ширина и высота желоба конвейера.

Рис. 3 – Схема расчета скребкового конвейера

Производительность скребкового конвейера (в тоннах в час) выражается формулой:

Q=3600Aνρκ=3600Bhφνρκ

Рабочей ветвью у скребкового конвейера может быть как верхняя, так и нижняя в зависимости от того, как скребки присоединены к цепи конвейера. Если рабочая ветвь — нижняя, наиболее удобно загружать конвейер около натяжного устройства. Разгрузку конвейера с нижней рабочей ветвью можно производить в любом месте желоба, в том числе в конце его. Для разгрузки в дне желоба делают люк 5 (см. рис. 1), через который груз проваливается вниз. В конвейере с верхней рабочей ветвью загрузку производят сверху в любой его точке, а разгрузку производят через отверстие в боковой стенке желоба или в конце его.

Скорость скребкового конвейера с высокими скребками составляет 0,2—1 м/с. Ширина B желоба в 3—4 раза больше его высоты h (см. рис 2, а – в). Скребковые конвейеры с высокими скребками имеют ряд недостатков, ограничивающих их применение в ряде отраслей промышленности. К ним относятся: измельчение транспортируемого груза; быстрое изнашивание желоба, особенно ярко проявляющееся при транспортировании абразивных грузов; больной расход энергии, а также затрудненность транспортирования важных и липких грузов. При транспортировании груза скребковым конвейером вверх по наклонному желобу производительность конвейера значительно снижается, поэтому скребковые конвейеры применяют при угле подъема до 30°.

Высокое значение мощности привода скребкового конвейера по равнению с ковшовым или пластинчатым конвейером при прочих равных условиях, т. е. при той же производительности, длине и высоте перемещения груза, объясняется тем обстоятельством, что в скребковых конвейерах кроме потерь, присущих другим видам конвейеров, присутствует сопротивление трения как самого скребка, так и груза о желоб. Тогда общая сила сопротивления равна

Fc=(qCгр+q0C)lg,

где Cгр – коэффициент сопротивления перемещению груза по желобу, учитывающий также и сопротивление внутреннего трения в грузе при перемещение его скребками, т.е. коэффициент Cгр больше коэффициента трения груза по желобу f; C – коэффициент сопротивления перемещению тяговых элементов по желобу; l – длина желоба, м; q b q0 – соответственно погонные массы груза и скребков, кг/м; g – ускорение свободного падения.

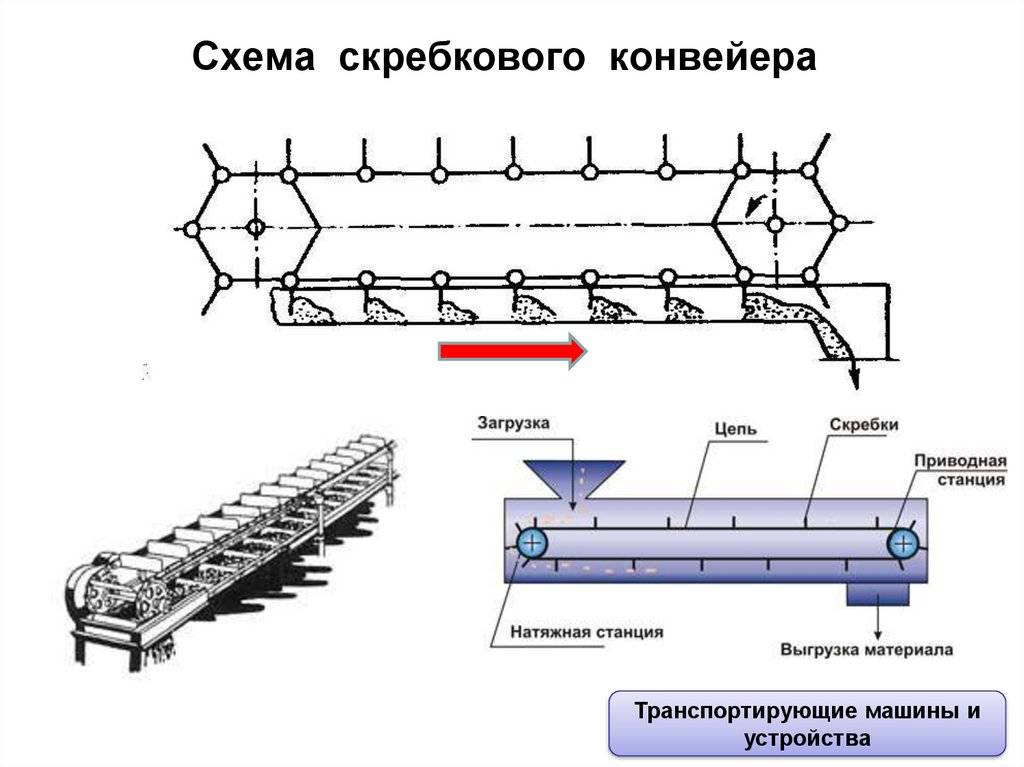

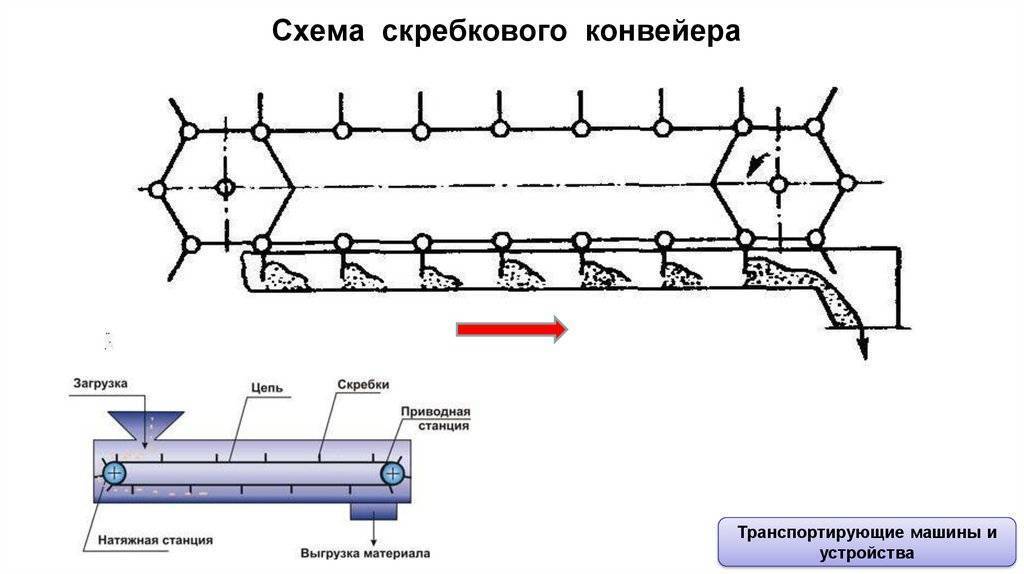

Принцип действия скребкового конвейера

В процессе транспортировки продукта всегда задействована только одна часть постоянно вращающейся цепи. По всей ее длине, на равном расстоянии друг от друга, размещены скребки. Они заталкивают груз по направлению к натяжной станции, проводят по днищу желоба и выталкивают к месту выгрузки материала. Затем полотно возвращается наверх через приводную станцию.

Если скребковый конвейер имеет горизонтальное положение, слой продукта может превышать высоту скребков. Это не помешает нижнему и верхнему слоям образовать единый поток, максимально возможная высота которого зависит от нижеперечисленных факторов.

- Плотностьпродукта. Если плотность имеет высокий показатель, то трение между слоями материала будет незначительным и транспортировка пройдет быстрее.

- Внешнее трение. Этот фактор зависит не только от свойств груза, но и от качества стенок желоба.

- Внутреннее трение. Чем меньше частицы продукта, тем ниже этот показатель.

Следовательно, скорость движения материала будет меньше у стенок желоба (из-за дополнительного соприкосновения с ними) и выше в центре потока. В случае применения вертикального скребкового конвейера или нории, необходимо также учитывать массу продукта.