Область применения

Благодаря своим свойствам сталь 40х широко применяется в различных областях промышленности. Ее используют при изготовлении кулачковых и коленчатых валов, осей и полуосей, штоков, плунжеров, вал-шестерней, шпинделей, колец, оправок, болтов, реек, втулок и других деталей, к прочности которых предъявляются повышенные требования. Также используется эта сталь для изготовления конструкций, эксплуатируемых в условиях низких температур внешней среды, например, при сооружении авто- и железнодорожных мостов в северных широтах.

Нормативная документация

ГОСТ 82-70.Прокат стальной горячекатанный широкополосный универсальный.Сталь 40Х.

ГОСТ 103-76.Полоса стальная горячекатанная.Сортамент.Сталь 40Х.

ГОСТ 1051-73.Прокат калиброванный.Общие технические условия.Сталь 40Х.

ГОСТ 1133-71.Сталь кованая круглая и квадратная.Сортамент.Сталь 40Х.

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали.Технические условия. Сталь 40Х.

ГОСТ 2590-88.Прокат стальной горячекатанный круглый.Сортамент.Сталь 40Х.

ГОСТ 2591-88.Прокат стальной горячекатанный квадратный.Сортамент.Сталь 40Х.

ГОСТ 2879-88.Прокат стальной горячекатанный шестигранный.Сортамент.Сталь 40Х.

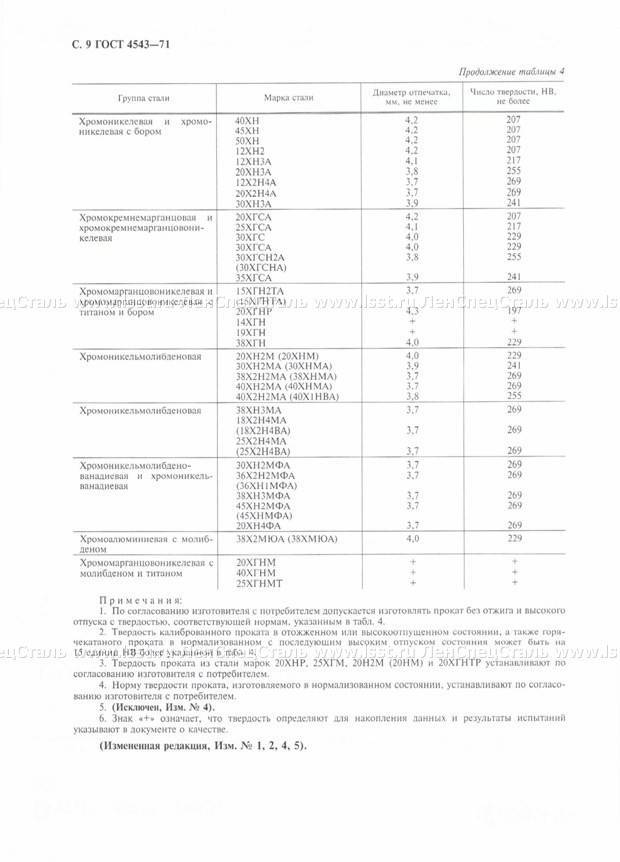

ГОСТ 4543-71.Прокат из легированной конструкционной стали.Технические условия.Сталь 40Х.

ГОСТ 7417-75.Сталь калиброванная круглая.Сортамент.Сталь 40Х.

ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.Сталь 40Х.

ГОСТ 8559-57.Сталь калиброванная квадратная.Сортамент.Сталь 40Х.

ГОСТ 8560-78.Прокат калиброванный шестигранный.Сортамент.Сталь 40Х.

ГОСТ 10702-78. Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки. Технические условия. Сталь 40Х.

ГОСТ 13663-86 .Трубы стальные профильные.Технические требования.Сталь 40Х.

ГОСТ 19903-74. Прокат листовой горячекатаный. Сортамент. Сталь 40Х.

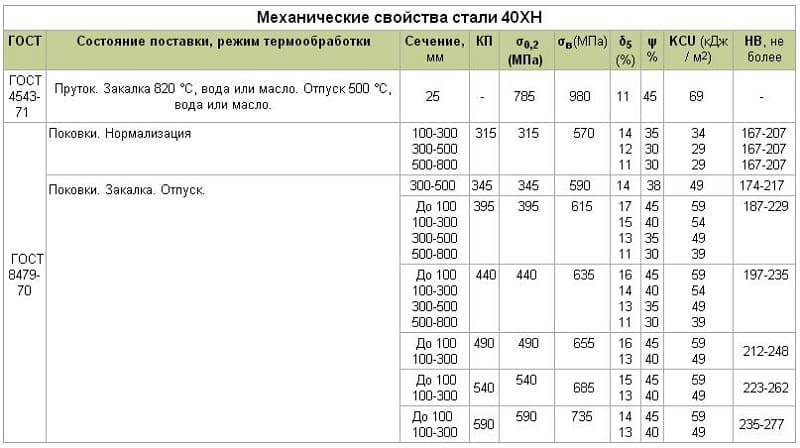

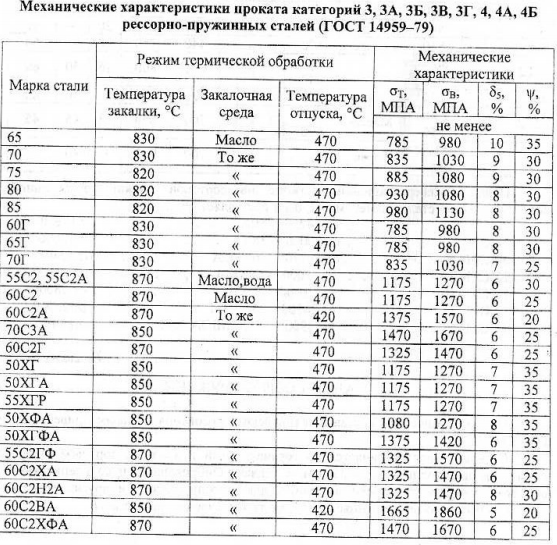

Марка стали 40ХН, легированная

Легированная сталь 40ХН с преобладающим содержанием Ni и Cr в качестве дополнительных компонентов состава принадлежит к конструкционному классу. Она применяется для производства устойчивых к износу компонентов с высокой ответственностью, используемых в машиностроительной отрасли и строительстве. Благодаря хромоникелевому составу обеспечивается устойчивость к коррозии и привлекательный металлический оттенок.

Легирование положительно сказывается на уменьшении истираемости в процессе эксплуатации, улучшению качества пайки, штампования и мехобработки. Устойчивость к внешним воздействиям и небольшая стоимость стали причинами высокой популярности сплава.

Производство стали марки 40х

Этапы:

- Подготовка и плавка шихты. Нагревание жидкого металла в специальной ванне. На этом этапе происходит окисление железа, образуется его оксид. Одновременно с этим окисляются основные примеси — фосфор, марганец, кремний. Одна из главных задач этапа — удаление фосфора из состава. Для снижения его процентного содержания нужна небольшая температура ванны со шлаком, металлом. В ней должно содержаться определенное количество оксида железа.

- Кипение металлической ванны. Температура повышается постепенно. Если нагрев будет происходить быстро, начнется окисление углерода. На этом этапе снижается содержание серы в сплаве.

- Раскисление стали. Выполняется двумя способами. Первый — диффузионный. Осуществляется с помощью шлака. На его поверхность погружается измельченный алюминий, ферросилиций, ферромарганец. С помощью раскислителей оксид железа восстанавливается, его процентное содержание в сплаве уменьшается. Второй способ — осаждение. В жидкую сталь вводятся растворимые раскислители — алюминий, ферросилиций, ферромарганец. Железо восстанавливается, образуются сторонние оксиды, которые уходят в шлак.

Последний этап производства — легирование стали. В расплавленный металл вводятся определенные компоненты, которые нужны для изменения его технических характеристик.

Стальной медальон для кошки (Фото: Instagram / gravceh)

Область применения

Технические и физические характеристики, которыми обладает сталь марки 40ХН, позволяют широко использовать этот сплав в машиностроении и других промышленных отраслях, связанных с металлообработкой, выпуском механизмов и деталей машин. Из этого металла изготавливают:

- оси, валы, цилиндры и соединительные муфты;

- прокатные валки станов;

- зубчатые колеса механизмов;

- штоки, рычаги и шатуны;

- соединительные и фиксирующие элементы;

- другие детали с повышенными требованиями к прочности и износостойкости.

Марка 40ХН хорошо переносит вибрационные, динамические и ударные нагрузки. Поэтому используется при изготовлении специального оборудования и отдельных узлов машин, работающих в тяжелых эксплуатационных условиях.

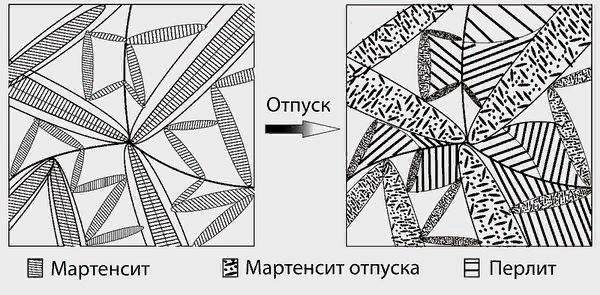

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

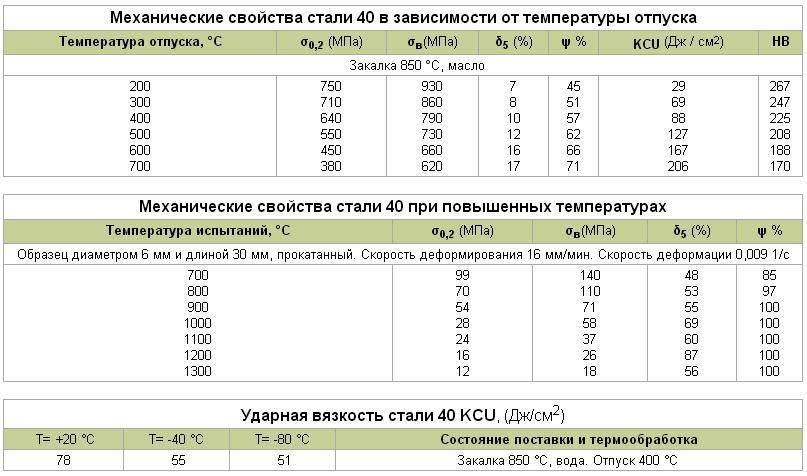

Свойства Ст 40х при повышенных температурах

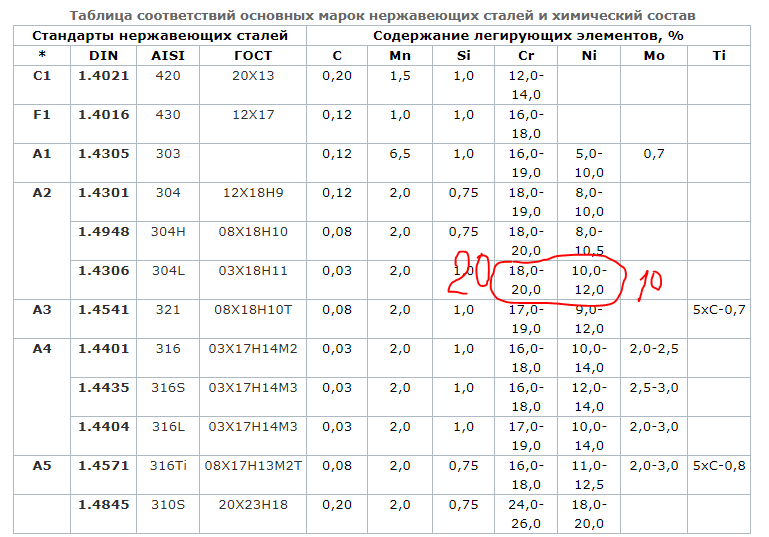

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

Свойства Ст 40х при повышенных температурах

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

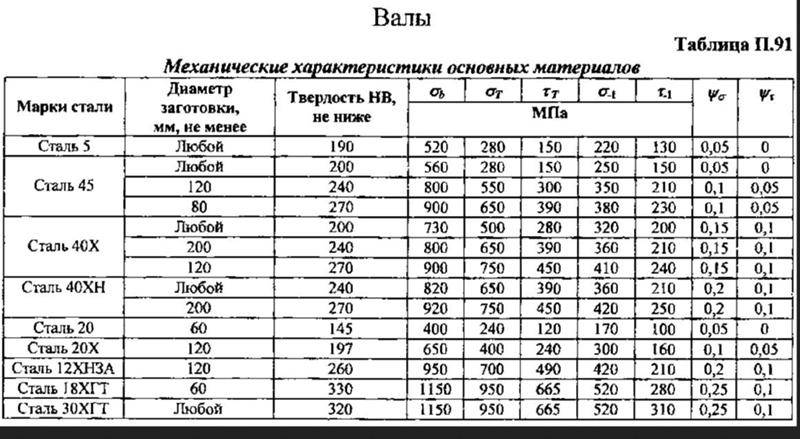

| Оси, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, кулачки, зубчатые венцы, болты, полуоси, пиноли, втулки и другие детали повышенной прочности. Валы, диски и роторы паровых турбин., трубы. |

| Сортовой прокат — ГОСТ 4543-71 Поковки — ГОСТ 8479-70 Трубы — ГОСТ 8733-74 |

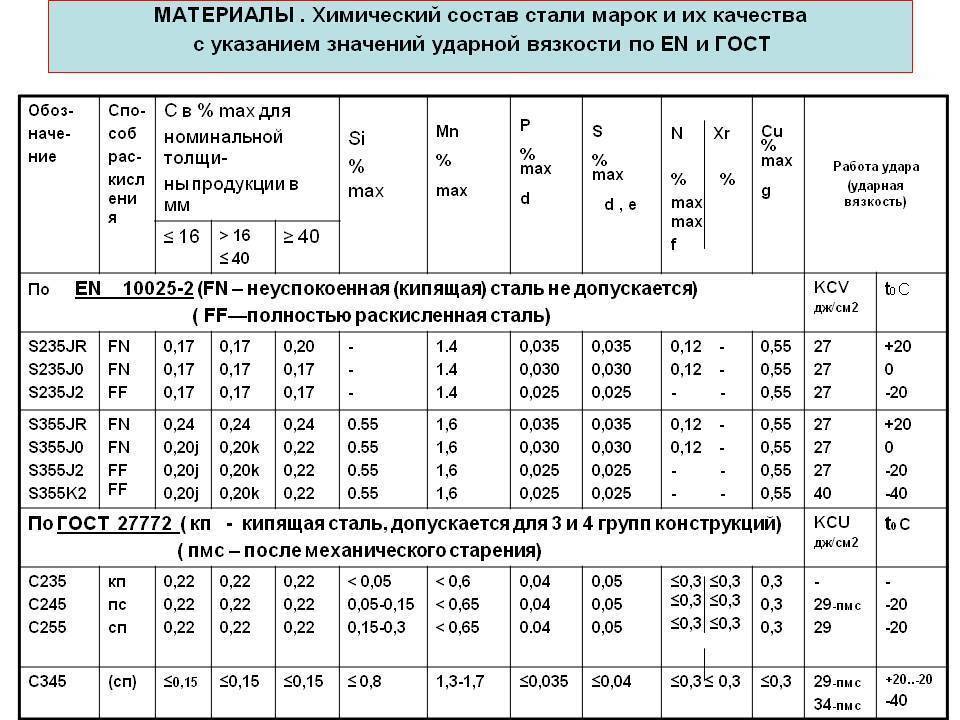

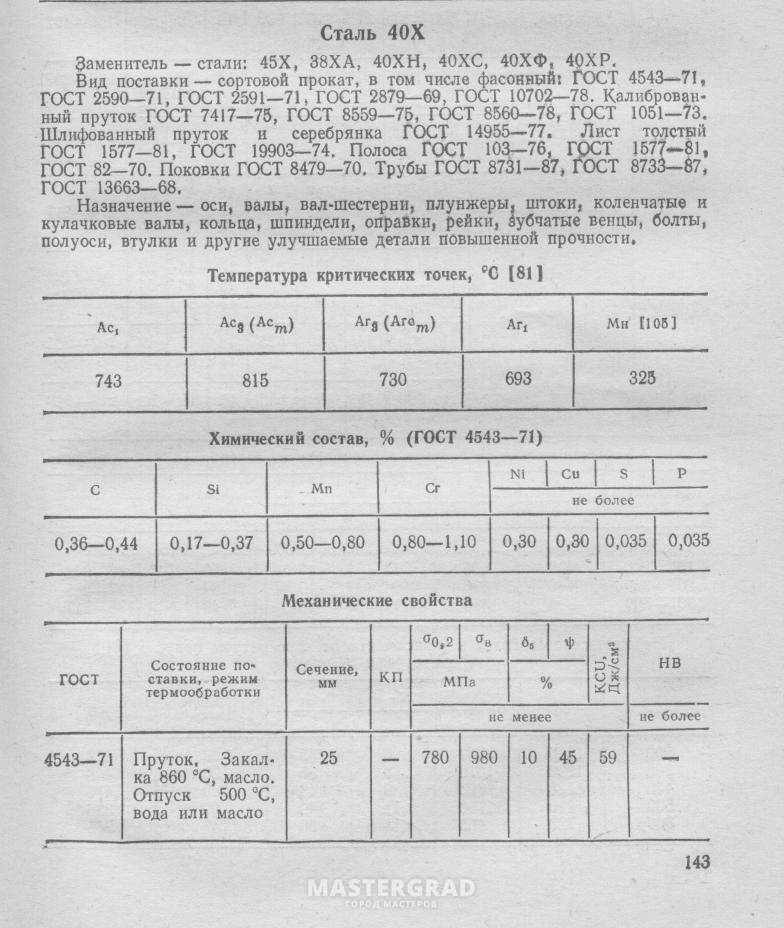

| C | Si | Mn | S | P | Cr | Ni | Cu | N |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | ≤0,035 | ≤0,035 | 0,8-1,1 | ≤0,3 | ≤0,3 | ≤0,008 |

| Ac1 | Ac3 | Ar1 | Ar3 |

| 743 | 815 | 693 | 730 |

| ГОСТ | Режим термообработки | Сечение, мм | σ 0,2Н/мм 2 | σ вН/мм 2 | δ ,% | Ψ , % | KCU,Дж/см 2 | HRC | HB | ||

| Операция | t, ºC | Охлаждающаясреда | не менее | ||||||||

| 4543-71 | Отжиг | 820-840 | С печью | 5-250 | Не определяются | — | ≤217 | ||||

| ЗакалкаОтпуск | 845-875450-550 | МаслоВода или масло | ≤80 | 785 | 980 | 10 | 45 | 59 | — | — | |

| 81-150 | 8 | 40 | 54 | — | — | ||||||

| 151-250 | 7 | 35 | 51 | — | — | ||||||

| 8479-70 | ЗакалкаОтпуск | 840-860550-650 | Вода или маслоВода, масло, воздух или печь | ≤100 | 490 | 655 | 16 | 45 | 59 | — | 212-248 |

| 101-300 | 490 | 655 | 13 | 40 | 54 | — | |||||

| 301-500 | 395 | 615 | 13 | 35 | 49 | — | 187-229 | ||||

| 501-800 | 315 | 570 | 11 | 30 | 29 | — | 167-207 | ||||

| НормализацияОтпуск | 850-870560-650 | ВоздухВоздух | ≤100 | 345 | 590 | 18 | 45 | 59 | — | 174-217 | |

| 101-300 | 315 | 570 | 14 | 35 | 34 | — | 167-207 | ||||

| 301-500 | 275 | 530 | 15 | 32 | 29 | — | 156-197 | ||||

| 501-800 | 245 | 470 | 15 | 30 | 34 | — | 143-179 | ||||

| 8733-74 | В термически обработанномсостоянии | — | — | Ø5-250 s=5-24 | — | 618 | 14 | — | — | — | ≤217 |

| Предел выносливости,Н/мм 2 | Термообработка | Ударная вязкость, KCU, Дж/см 2 , при t, ºС | Термообработка | ||||||

| σ -1 | τ -1 | +20 | -25 | -40 | -70 | -80 | |||

| 380230 1 | — | Закалка c 860ºC в масле, отпуск при 550 ºC | 163 | — | 151 | 109 | 87 | — | Закалка c 860 ºC в масле , отпуск при 550 ºC |

| 1 Образец с надрезом | 93 | — | 84 | — | 55 | — | Закалка c 860 ºC в масле , отпуск при 580 ºC |

| Среда | t, ºC | Скорость коррозии, мм/год |

| — | — | — |

| Ковка | Охлаждение поковок, изготовленных | ||||

| Вид полуфабриката | Температурный интервал ковки, ºС | из слитков | из заготовок | ||

| Размер сечения, мм | Условия охлаждения | Размер сечения, мм | Условия охлаждения | ||

| Слиток | 1250-800 | — | — | ≤350 | На воздухе |

| Заготовка | 1250-800 |

| Свариваемость | Обрабатываемость резанием | Флокеночувствительность |

Трудно свариваемая.Способы сварки: РД, РАД и КТ.Необходимы подогрев и последующая термообработка.

В горячекатаном состоянии при 163-168 HB и σ в=620 Н/мм 2 . Kv=1,2 (твердый сплав)Kv=0,95 (быстрорежущая сталь)

Применение

Основной областью применения стали 40ХН является производство деталей для механизмов, эксплуатируемых в условиях постоянной нагрузки, когда механизмы работают при больших скоростях скольжения и высокой вибрации. К примеру, такие как: соединительные трубки и муфты для механизмов в нефтедобывающей промышленности, поршневые шатуны, оси, и валы. Зубчатые колеса, гидроцилиндровые штоки и тому подобные детали также изготавливают из стали 40ХН, так как она обеспечивает высокое качество конечного продукта. И даже такие серьезные детали, как трубопроводная арматура, роторные, коленчатые и редукторные валы, применяющиеся при авиастроении, детали двигателей воздушного охлаждения и исполинских деталей, работающих при температурах свыше 500 градусов по Цельсию, изготавливаются из этого материала.

Толщина у стенок изделия, состоящего из этого материала, не должна превышать порог в 120 миллиметров.

Максимальная твердость стали 40х после закалки

- Сталь 40Х

- Процесс закалки

- Отпуск и нормализация

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали.

Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования.

В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

Сталь 40Х

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

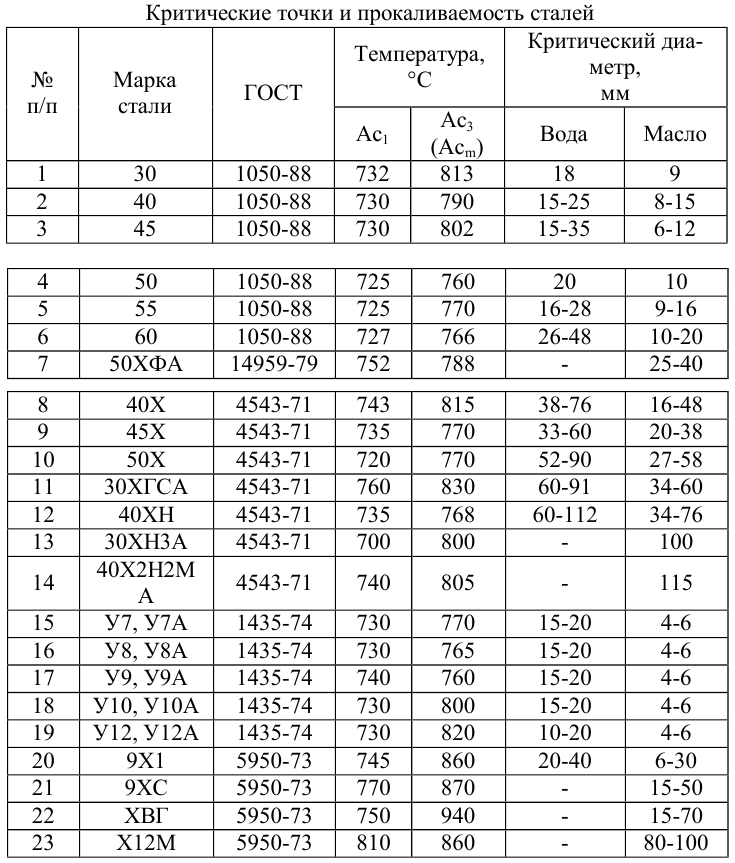

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

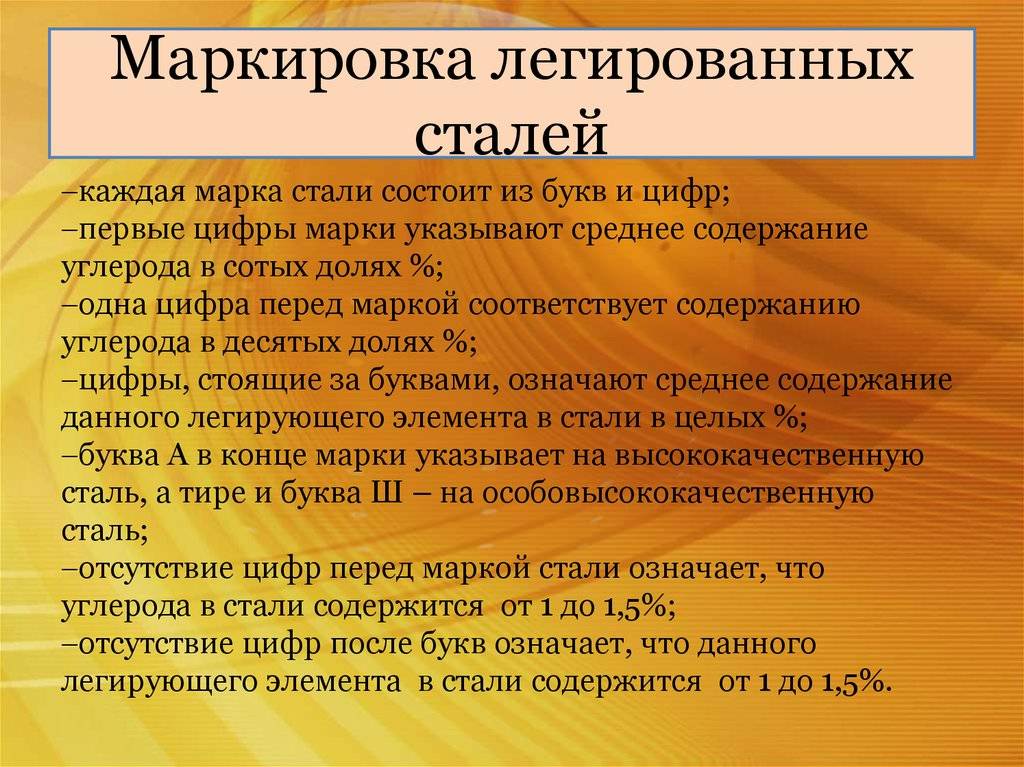

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

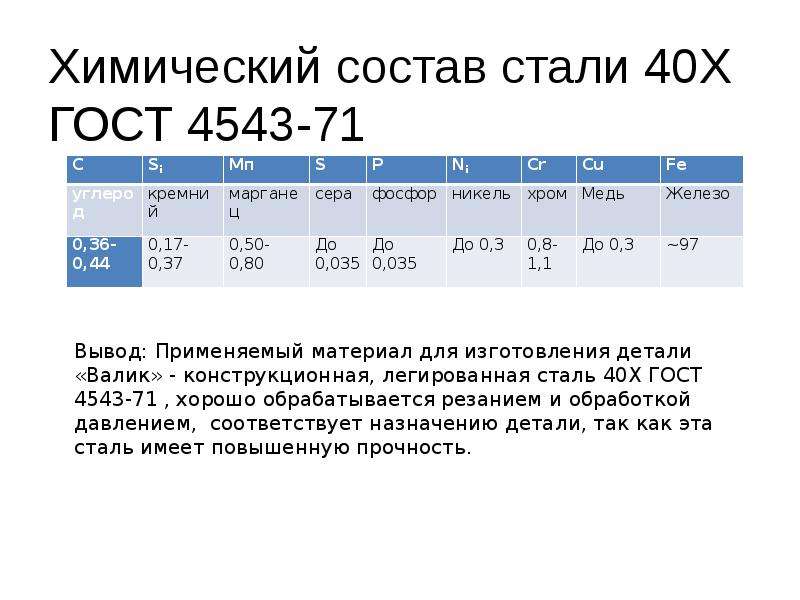

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

Механические свойства стали 40Х в зависимости от температуры отпуска

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 0 при испытании.

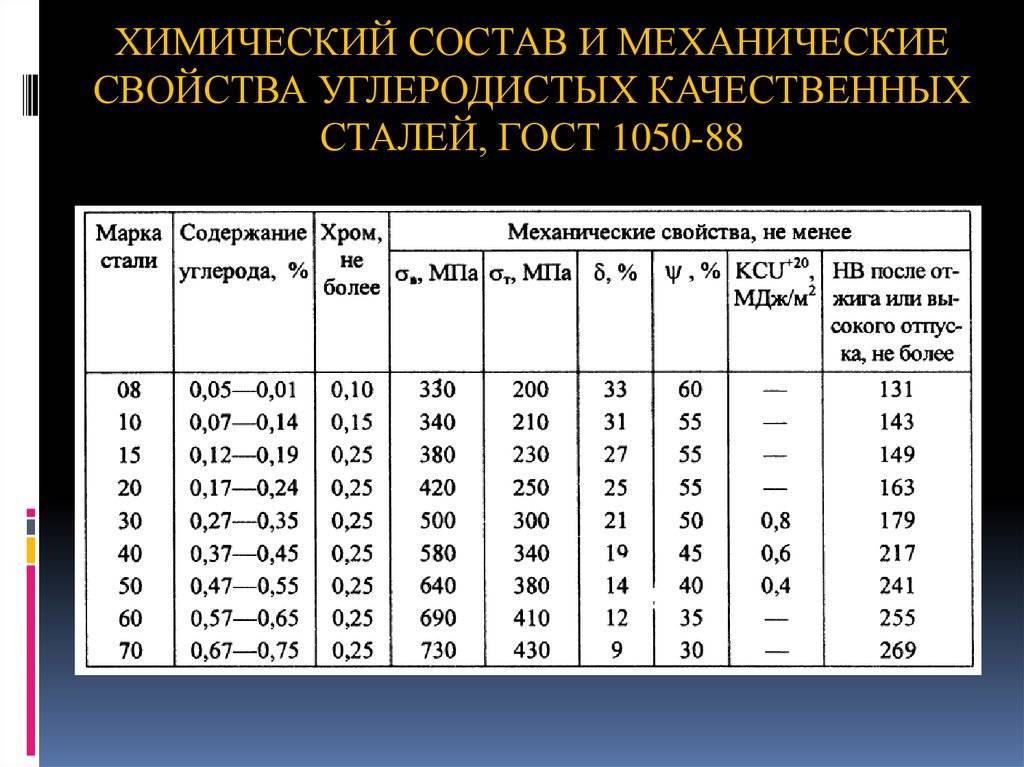

Химический состав стали

Маркировка 40ХН означает среднее количество углерода (C) менее одного процента, более 0,4% хрома (Cr) и 1,0% никеля (Ni). Точный химический состав регламентируется ГОСТ 4543-71 и должен содержать:

- никеля (Ni) 1,0-1,4%;

- марганца (Mn) 0,5-0,8%;

- хрома (Cr) 0,45-0,75%;

- углерода (C) 0,36-0,44%;

- кремния (Si) 0,17-0,37%;

- серы (S) и фосфора (P) не более 0,035%.

К отечественным аналогам этого сплава по химическому составу и механическим свойствам следует отнести марки сталей 45ХН, 50ХН, 30ХГВТ, 40ХНМ и 38ХГН.

Из зарубежных сортов марке 40ХН соответствует следующим маркировкам:

- 40CrNi – Китай;

- 3135 и 3140H – США;

- 36NiCr6 и 40NiCr6 – Германия;

- 35NC6 – Франция;

- SNC236 – Япония;

- 40CrNi12 – Румыния;

- 2530 – Швеция.

Свойства и состав зарубежных сталей не являются точным соответствием по составу, но в большинстве случаев аналогичны по физико-техническим характеристикам.

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

Свойства Ст 40х при повышенных температурах

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Применение

Основной областью применения стали 40ХН является производство деталей для механизмов, эксплуатируемых в условиях постоянной нагрузки, когда механизмы работают при больших скоростях скольжения и высокой вибрации. К примеру, такие как: соединительные трубки и муфты для механизмов в нефтедобывающей промышленности, поршневые шатуны, оси, и валы. Зубчатые колеса, гидроцилиндровые штоки и тому подобные детали также изготавливают из стали 40ХН, так как она обеспечивает высокое качество конечного продукта.

Буровой вал из стали 40ХН

Цильпебс стальной, произведенный из марки 40ХН

И даже такие серьезные детали, как трубопроводная арматура, роторные, коленчатые и редукторные валы, применяющиеся при авиастроении, детали двигателей воздушного охлаждения и исполинских деталей, работающих при температурах свыше 500 градусов по Цельсию, изготавливаются из этого материала.

Толщина у стенок изделия, состоящего из этого материала, не должна превышать порог в 120 миллиметров.

Описание состава

Свойства стали 40Х определяются входящими в ее состав компонентами. К их числу относится следующее:

- C (углерод) – 0,36%-0,44%;

- Si (кремний) – 0,17%-0,37%;

- Mn (магний) – 0,5%-0,8%;

- Ni (никель) – не более 0,3%;

- Cr (хром) – 0,8%-1,1%;

- Cu (медь) – не более 0,3%.

Основными составляющими любого сплава являются железо и углерод. Учитывая, что в данной марке концентрация углерода варьируется от 0,36% до 0,44%, количество железа составляет порядка 96%-97%.

Также в незначительных концентрациях в сплаве присутствуют фосфор и сера. Это вредные добавки, попадающие в металл в процессе производства. Согласно ГОСТ, концентрация каждого из этих веществ не должна превышать 0,035%.

Основные физико-механические свойства

Под физико-механическими свойствами стали 40Х подразумеваются твердость и прочность материала. Благодаря значительному содержанию углерода показатель твердости металла составляет 217 МПа.

За счет введения легирующих компонентов удается достичь высоких показателей коррозийной стойкости и прочности. Поэтому изделия, изготовленные из стали этой марки, не поддаются разрушению даже при очень высоких нагрузках.

Химические свойства стали 40Х позволяют эксплуатировать готовые детали во влажной среде и при незначительном воздействии агрессивных веществ. Но следует помнить, что этот материал не относится к классу нержавеющих сталей. Поэтому в условиях постоянного воздействия влаги его эксплуатировать нельзя.

Плотность данной марки составляет 7820 кг/м3. Модуль упругости варьируется в широком диапазоне и зависит от температурного режима. Повышение температуры приводит к значительному снижению модуля упругости.

Металл является трудносвариваемым. Получение сварных соединений возможно при обработке ручной дуговой и электрошлаковой видов сварки после предварительного подогрева.

Температура плавления стали 40Х составляет 1420°С.

Вид поставки

Марка стали 40Х является конструкционной и поставляется в следующих видах:

- сортовой и фасонный прокат;

- калиброванный и шлифованный пруток;

- серебрянка;

- толстые листы;

полосы;

Металлопрокат востребован в машиностроении и используется в качестве заготовок при изготовлении различных деталей. Листы используют при обшивке каркасных конструкций, а также при штамповке. Наибольшее распространение получили поковки, служащие основой при производстве различных изделий.

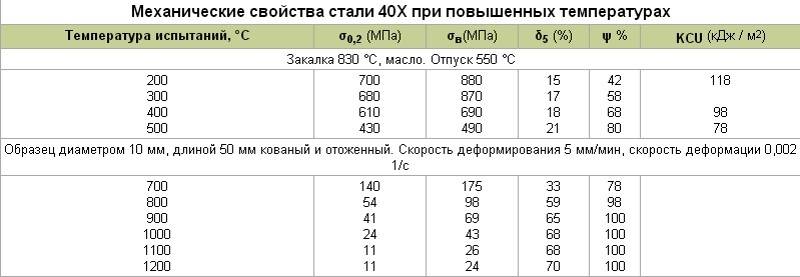

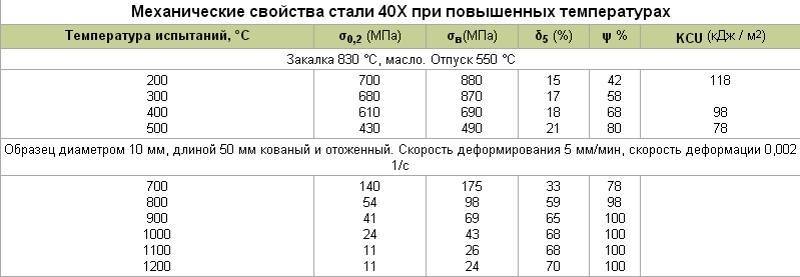

Механические свойства при повышенных температурах

При температуре использования, равной +200°С, свойства образцов составляют: 880 МПа сопротивления в условиях повышенной нагрузки, 15% удлинения и 42% — сужения. До деформации металл способен поглотить 118 Дж механической энергии на 1 см².

В температуре применения деталей, равной +500°С, показатели составляют: 490 МПа сопротивления давлению и нагрузке, 21% возможного удлинения и 80% сужения образца до разрушения структуры и появления внутренних трещин. Вязкость при деформации — 78 Дж на 1 см².

В таких условиях при температуре среды +700°С временное сопротивление образца воздействию нагрузки составит 175 МПа, удлинение и сужение — 33% и 78% соответственно.

При увеличении температуры до +1200°С сопротивление составит 24 МПа, относительное удлинение и сужение до разрушения — 70% и 100%.

В условиях деформирования и деформации способность структуры поглощать механическую энергию ударной нагрузки не устанавливается стандартом.

Химический состав стали.

Основные показатели химического состава Стали 40Х оговорены в её маркировке – от 0,36 до 0,44%, а буква Х означает присутствие легирующего элемента – хрома, доля которого в составе от 0,8 до 1,1%. Ниже приведён полный состав:

- железо (Fe) – до 97%;

- кремний (Si) – от 0,17 до 0,37%;

- марганец (Mn) – от 0,5 до 0,8%;

- никель (Ni) – до 0,3%;

- сера (S) – до 0,035%;

- фосфор (P) – до 0,035%;

- хром (Cr) – от 0,8 до 1,1%;

- медь (Cu) – lдо 0,3%;

Существующие ГОСТы на Сталь 40Х.

Ввиду большого разнообразия существующего проката и заготовок из Стали 40Х, качество и характеристики всего выпускаемого ассортимента регламентируются следующими ГОСТами:

- круг Саль 40Х ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный;

- круг Сталь 40Х ГОСТ 7417-75 круг (пруток) калиброванный;

- круг Сталь 40Х ГОСТ 14955-77 круг (пруток) со специальной отделкой поверхности (серебрянка);

- шестигранник Сталь 40Х ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный;

- шестигранник Сталь 40Х ГОСТ 8560-78 шестигранник калиброванный;

- лист Сталь 40Х ГОСТ 19903-74 прокат листовой горячекатаный;

Сталь 40Х. Механические свойства.

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | НВ, не более |

| 4543-71 | Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | ||

| 8479-70 | Поковки: | 500-800 | 245 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| нормализация | 300-500 | 275 | 275 | 530 | 15 | 32 | 29 | 156-197 | |

| закалка, отпуск | 500-800 | 275 | 275 | 530 | 13 | 30 | 29 | 156-197 | |

| нормализация | до 100 | 315 | 315 | 570 | 17 | 38 | 39 | 167-207 | |

| 100-300 | 14 | 35 | 34 | ||||||

| закалка, отпуск | 300-500 | 315 | 315 | 570 | 12 | 30 | 29 | 167-207 | |

| 500-800 | 11 | 30 | 29 | ||||||

| нормализация | до 100 | 345 | 345 | 590 | 18 | 45 | 59 | 174-217 | |

| 100-300 | 345 | 17 | 40 | 54 | |||||

| 300-500 | 14 | 38 | 49 | ||||||

| закалка, отпуск | до 100 | 395 | 395 | 615 | 17 | 45 | 59 | 187-229 | |

| 100-300 | 15 | 40 | 54 | ||||||

| 300-500 | 13 | 35 | 49 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (кДж / м2) | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

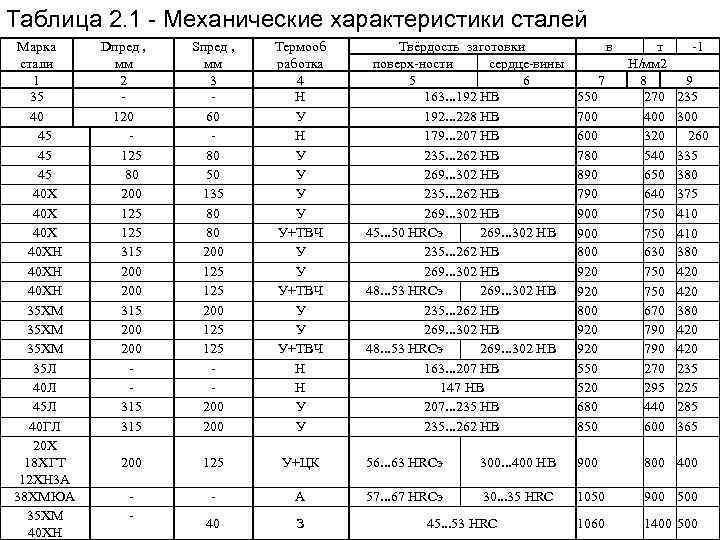

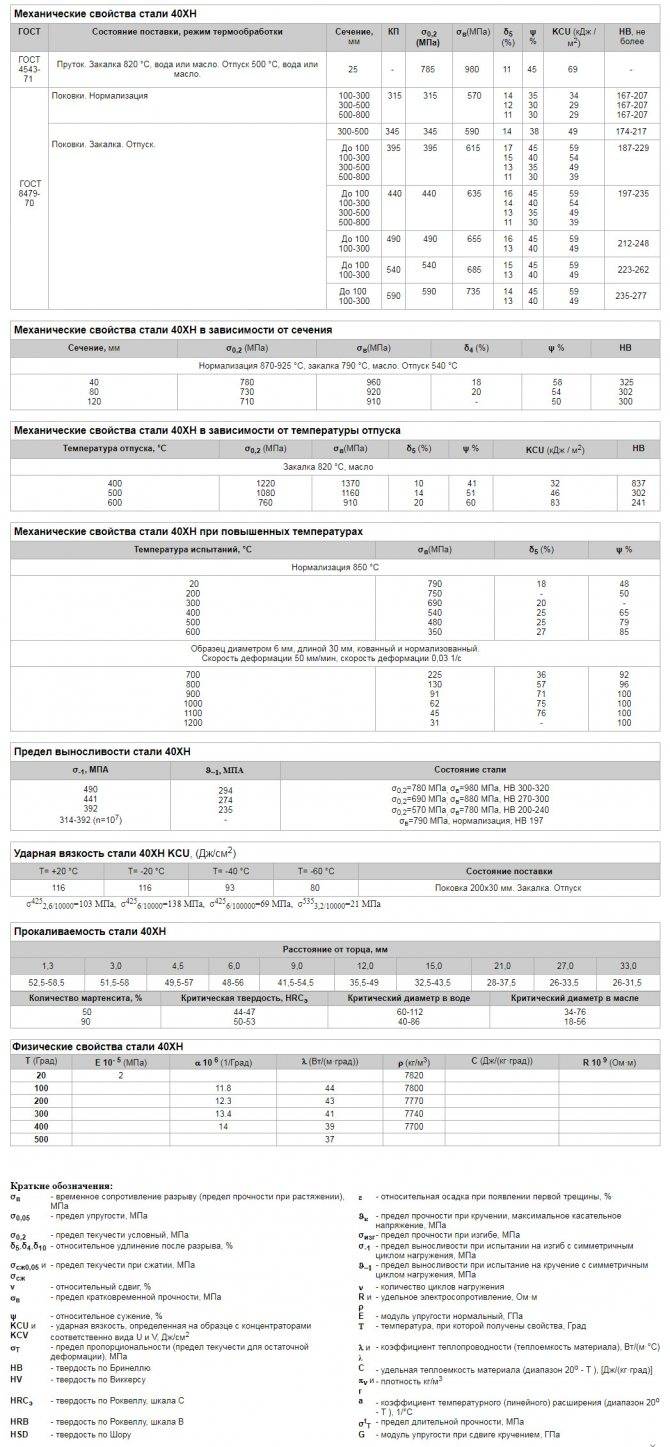

Механические свойства Стали 40Х в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Закалка 830 °С, масло. Отпуск 550 °С | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожжённый. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | |||||

| 700 | 140 | 175 | 33 | 78 | – |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 |

Предел выносливости

| σ-1, МПА | J-1, мПа | n | Состояние стали |

| 363 | 240 | 106 | σв=690 МПа |

| 470 | 106 | σв=690 МПа | |

| 509 | 5*106 | σ0,2=690 МПа, σв=690 МПа | |

| 333 | σв=690 МПа | ||

| 372 | Закалка 860 °С, масло, отпуск 550 °С |

Ударная вязкость Стали 40Х KCU (Дж/см.кв.)

| Т= +20 °С | Т= -25 °С | Т= -40 °С | Т= -70 °С | Термообработка |

| 160 | 148 | 107 | 85 | Закалка 850 °С, масло, отпуск 650 °С |

| 91 | 82 | 54 | Закалка 850 °С, масло, отпуск 580 °С |

Прокаливаемость стали по ГОСТ 4543-71

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 860 °С |

| 20,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRC |

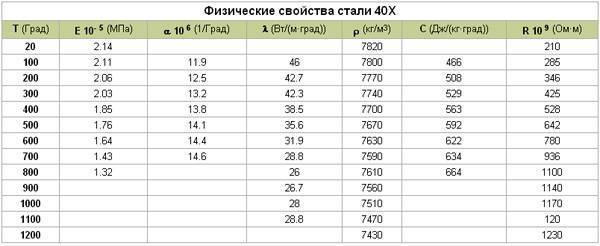

Физические свойства Стали 40Х

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2,14 | 7820 | 210 | |||

| 100 | 2,11 | 11,9 | 46 | 7800 | 466 | 285 |

| 200 | 2,06 | 12,5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2,03 | 13,2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1,85 | 13,8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1,76 | 14,1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1,64 | 14,4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1,43 | 14,6 | 28,8 | 7590 | 634 | 936 |

| 800 | 1,32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26,7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28,8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 |

σв | временное сопротивление разрыву (предел прочности при растяжении), МПа |

σ0,05 | предел упругости, МПа |

σ0,2 | предел текучести условный, МПа |

δ5, δ4, δ10 | относительное удлинение после разрыва, % |

σсж0,05 сж | предел текучести при сжатии, МПа |

ν | относительный сдвиг, % |

sв | предел кратковременной прочности, МПа |

ψ | относительное сужение, % |

KCU | ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 |

sT | предел пропорциональности (предел текучести для остаточной деформации), МПа |

HB | твердость по Бринеллю |

HV | твердость по Виккерсу |

HRCэ | твердость по Роквеллу, шкала С |

HRB | твердость по Роквеллу, шкала В |

HSD | |

ε | относительная осадка при появлении первой трещины, % |

Jк | предел прочности при кручении, максимальное касательное напряжение, МПа |

σизг | предел прочности при изгибе, МПа |

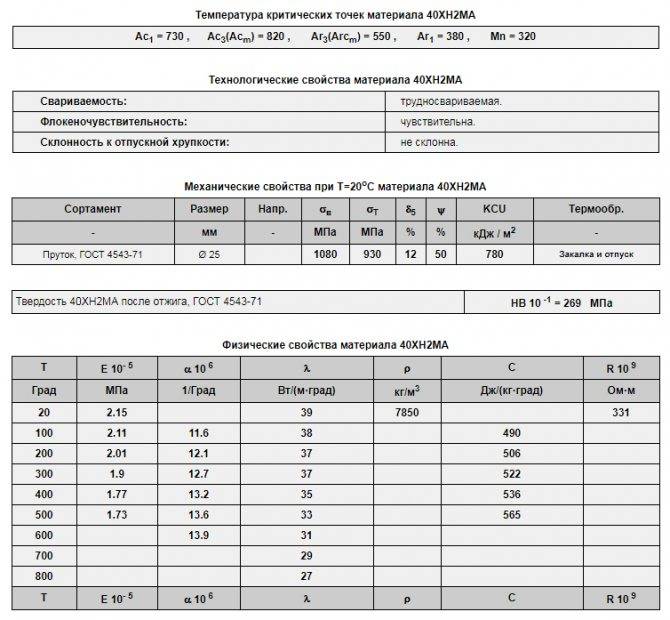

Химический состав

Сравнительно большое содержание углерода – 1,1%, позволяет отнести этот сплав к разряду углеродистых сталей. Помимо указанных элементов, состав k340 включает в себя следующие элементы:

- кремний – 0,9%, применяется для удаления из металла кислорода, что делает его однородным и увеличивает прочность;

- марганец – 0,4%, улучшает такие важные характеристики, как устойчивость к износу, вязкость, закаливаемость, твёрдость, но при этом отрицательно сказывается на хрупкости;

- никель – 0,19%, увеличивающий переносимость больших механических нагрузок и коррозионную стойкость, уменьшает общую твёрдость;

- ванадий – 0,5%, делает сплав более прочным, улучшает качественную обработку стали;

- хром – 8,3%, повышает устойчивость к ржавлению, твёрдость, сопротивление растяжению;

- молибден – 2,1%, применяется для увеличения прочности, закаливаемости, улучшения обрабатываемости и коррозионной стойкости.

Из химического состава к340 полностью удалены фосфор и сера – добавки, из-за которых заметно ухудшается каждая характеристика. Включение редкого и дорогого компонента – ниобия, значительно увеличивает твёрдость металла.

Конечные заготовки прекрасно куются и обрабатываются термически. Сталь bohler k340 часто именуют, как «литой булат». Имея довольно высокую прочность, она не теряет ударной вязкости и пластичности, что позволяет ей превосходить конкурентов.

Особенности марки и её использование

Как упоминалось ранее, сталь Bohler K340 получают методом электрошлакового переплава с применением макросегрегации – удаление из состава лишних частей легирующих добавок. Благодаря этому структура сплава выходит однородной, следовательно, увеличивается прочность и несколько возрастают другие технические показатели.

Концерн «Бохлер» имеет богатую историю. В 1879-1917 гг. его представительство работало на территории Российской Империи, но ввиду революционных и политических событий 17-го года, фирма покинула отечественный рынок. Однако в 1998 году сотрудничество было восстановлено, что позволило предоставить нашему потребителю режущие принадлежности высочайшего качества.

Концерн «Бохлер» имеет богатую историю. В 1879-1917 гг. его представительство работало на территории Российской Империи, но ввиду революционных и политических событий 17-го года, фирма покинула отечественный рынок. Однако в 1998 году сотрудничество было восстановлено, что позволило предоставить нашему потребителю режущие принадлежности высочайшего качества.

K340 применяется для изготовления режущего инструмента с самыми разнообразными назначениями: обычная нарезка, гибка, вытяжка, накатка резьбы, волочение и многое другое.

Качественная характеристика сплава обусловлена его химическим составом:

- высокая прочность – 63 единицы по шкале Роквелла;

- прекрасная износостойкость;

- хорошая гибкость и ударная вязкость, что позволяет использовать металл в различных отраслях и сферах жизни;

- однородность структуры, что гораздо упрощает обработку сплава.

Каждое это свойство делает К340 идеальным выбором, чтобы производить ножи. Особенно ярко достоинства сплава проявляются при изготовлении охотничьих моделей с фиксированными клинками.

Охотничий нож из стали bohler k340, заточенный правильно, позволит без проблем перерезать толстый канат, вскрыть жестяную банку, разрубить кость животного, не потеряв первозданной остроты. Клинки из этого сплава не крошатся, не переламываются, характеризуются прекрасной износостойкостью.

Охотничий нож из стали bohler k340, заточенный правильно, позволит без проблем перерезать толстый канат, вскрыть жестяную банку, разрубить кость животного, не потеряв первозданной остроты. Клинки из этого сплава не крошатся, не переламываются, характеризуются прекрасной износостойкостью.

Плюсы и минусы для ножей

Среди достоинств сплава можно выделить следующие:

- высокая износостойкость;

- устойчивость к окислению;

- большая механическая прочность, что играет важную роль для инструментов, которые поддаются серьёзным нагрузкам;

- поверхность металла имеет хорошую стойкость к коррозии в процессе эксплуатации, что обусловлено низким содержанием углерода;

- способность сохранять свои первоначальные размеры и геометрическую форму под воздействием внешних факторов;

- возможность азотирования;

- отличная вязкость металла;

- хорошая обрабатываемость на различном электрооборудовании;

- подходит для вакуумного закаливания.

Из основных недостатков особенно выделяются такие:

- сталь не относят к нержавеющим, это полунержавеющая вариация, поэтому главное противопоказание – длительное пребывание во влажной среде;

- процесс дробления влечёт при изготовлении дополнительные затраты;

- технология производства требует значительных финансовых вложений, что увеличивает стоимость конечного продукта;

- редкоземельный ниобий, имеющийся в составе даже в небольшом количестве, усложняет обрабатываемость;

- при обычной сварке есть большая вероятность растрескивания стали. Чтобы избежать этого, необходимо использовать специальные электроды.