Механизм возникновения шероховатости

Все причины возникновения шероховатости можно разбить на 3 группы:

- Расположение режущих кромок инструмента, относительно обрабатываемой поверхности;

- Упругая и пластическая деформация обрабатываемого металла;

- Вибрации в технологической станочной системе.

Образование неровностей на обработанной поверхности можно представить как след от движения режущих кромок инструмента. Назовём такой профиль регулярным.

На образование регулярного профиля влияет геометрия резца, в частности – углы в плане, а так же величина подачи S. Их влияние описывается формулой

В реальном процессе резания впереди резца и под обработанной поверхностью образуется зона пластической деформации, которая вносит некоторую погрешность в регулярный профиль. Пластически деформированный металл в отдельных местах как бы наволакивается на микронеровности, а в где-то вырываются отдельные куски металла. Потому реальное значение Rz может быть записано как:

где — приращение высоты микронеровностей, вызванное пластической деформацией металла. Следовательно, чем меньше пластическая деформация, тем меньше высота микронеровностей. Величина пластической деформации зависит, в большей степени, от твёрдости обрабатываемого материала и, в меньшей — от глубины резания — t.

Какие виды поверхностей существуют

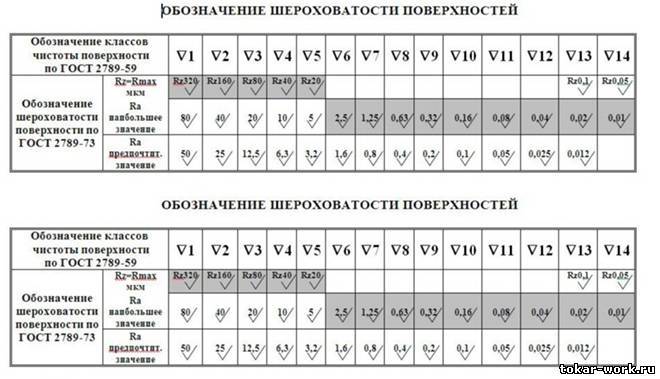

Для обеспечения взаимозаменяемости и унификации производства, параметры шероховатости объединяют в классы. Всего существует 14 их разновидностей. Каждому классу присвоено определенное значение Ra и Rz. Самый точный класс – четырнадцатый, самый грубый – первый. По этой причине поверхности также подверглись классификации. В производстве встречаются следующие их виды:

- Установочные поверхности, неподвижные относительно друг друга, к которым не предъявляются требования по герметичности. Для них значение Ra составляет 2,5-20 мкм.

- Рабочие поверхности, которые перемещаются друг относительно друга. Сюда входят соединения типа поршень-цилиндр, которые часто можно встретить в устройствах разнообразных двигателей и насосов. Ra для них равняется 0,16-2,5 мкм.

- Ограничительные и соединительные поверхности. Под этим подразумеваются элементы, необходимые для крепления и сборки. Это всевозможные корпуса, фиксаторы и прочие механизмы. Ra для них колеблется в пределах 2,5-20 мкм.

- Специальные поверхности. Здесь, главным образом, имеются ввиду органы управления. Обработка таких поверхностей крайне высока с их значением Ra 0,63-0,08 мкм.

Какие параметры шероховатости существуют

Существует свыше 8 параметров, которые характеризуют значение высоты неровностей поверхности. В статье мы разберем лишь самые востребованные, незнание которых будет значительным пробелом для любого технического специалиста. Это Ra и Rz.Значение Rz показывает среднеарифметическое значение высоты, взятое по 10 точкам поверхности. Это означает, что в измерении участвовали только 5 подъемов и 5 впадин. Весь остальной «горный массив» в расчет не принимался. В системе СИ Rz измеряется в микрометрах.

Ra является также среднеарифметическим показателем высоты шероховатости. От Rz его отличает то, что в расчет берется не 10 точек, а все. По этой причине параметр Ra более точно отображает неровность поверхностей и считается более предпочтительным.

Помимо Ra и Rz стоит упомянуть о еще одном параметре, близкий по смыслу вышеупомянутым. Это Rmax. Он отображает высоту неровностей поверхности только по ее максимальным точкам. По наибольшей высоте и наименьшей впадине. В нынешнее время Rmax не используется в силу своей грубой точности.

Измерение

Шероховатость меряют двумя способами: качественным и количественным. Качественный метод оценки неровностей поверхности больше подходит непосредственно для производственников. В тех ситуациях, когда глубокий анализ не целесообразен или на него нет банально времени. Данный способ носит более грубый характер и заключается в сравнении гладкости исследуемой поверхности с неким эталоном на ощупь.

Эталон представляет собой небольшую металлическую плитку с габаритными размерами 30х30 мм и толщиной 5 мм. Он имеет определенное значение Ra и Rz, является образцом по которому сравнивают качество поверхности. Такие плиты собирают в наборы с указанием напротив каждой позиции значение шероховатости.

Количественный метод более точен и требует для своего осуществления специального оборудования. Это могут быть профилометры, профилографы и двойные микроскопы. По исследуемой поверхности проводят подключенным к приборам стержень с алмазным наконечником, высокочувствительным к перемещениям. Этот стержень полностью повторяет форму поверхностей и передает ее размеры на экран или ленту профилограммы. Дальше, по полученным данным лаборант делает точное заключение о значение шероховатости и передает ее службе качества.

Что такое базовая длина и для чего она используется?

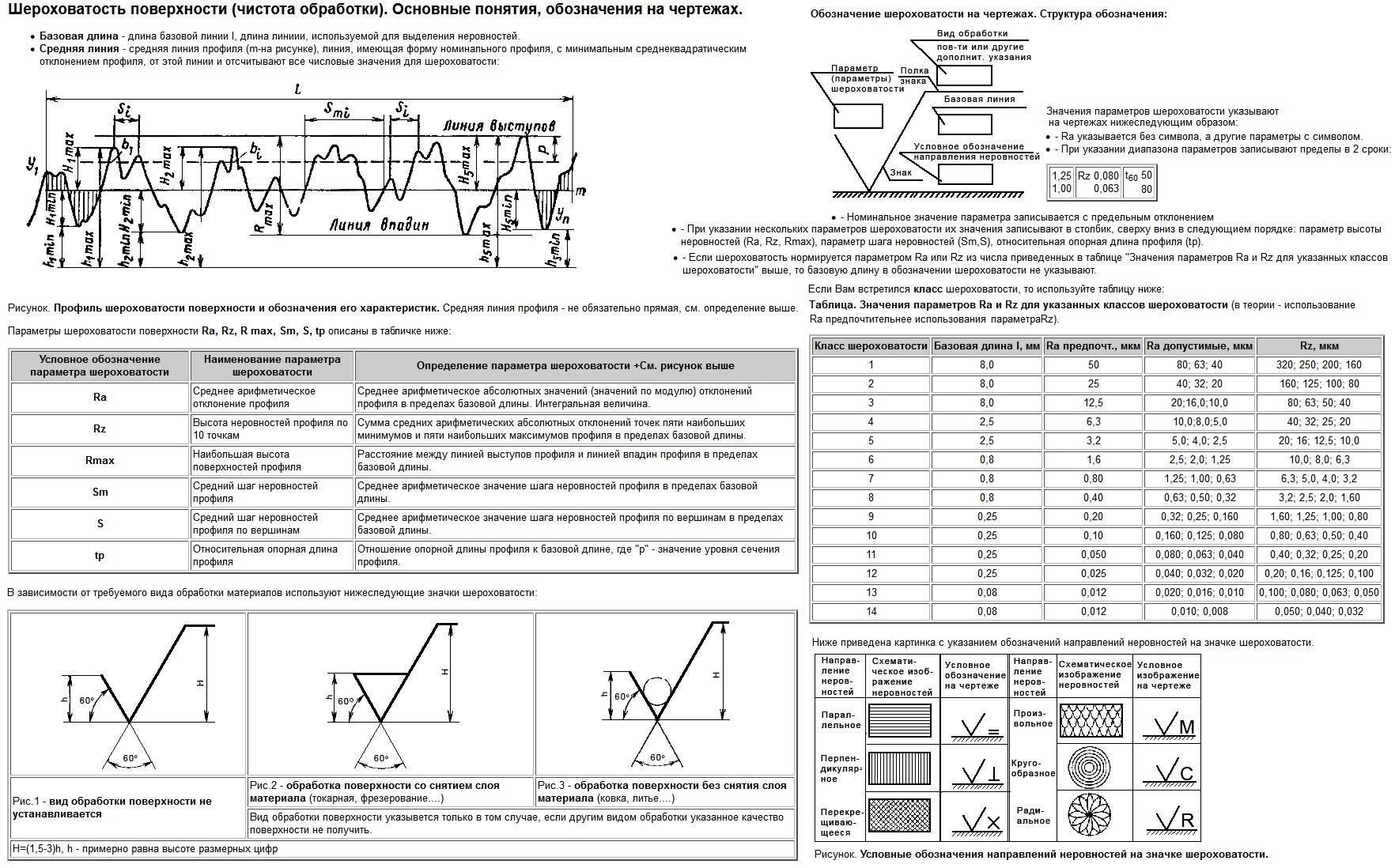

Базовая длина l –длина базовой линии, используемая для выделения неровностей, характеризующая шероховатость поверхности. Базовая линия проводится относительно профиля неровностей определённым образом и имеет заданную геометрическую форму.

Что значит Ra?

Ra — символ химического элемента радия. Ra — обозначение шероховатости поверхности (среднее арифметическое отклонение профиля в мкм)

Что такое RZ на чертеже?

Rz – высота неровностей профиля по десяти точкам. Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Что такое RZ 20?

Сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины. Расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины.

Шероховатость поверхности и ее влияние на работу деталей машин

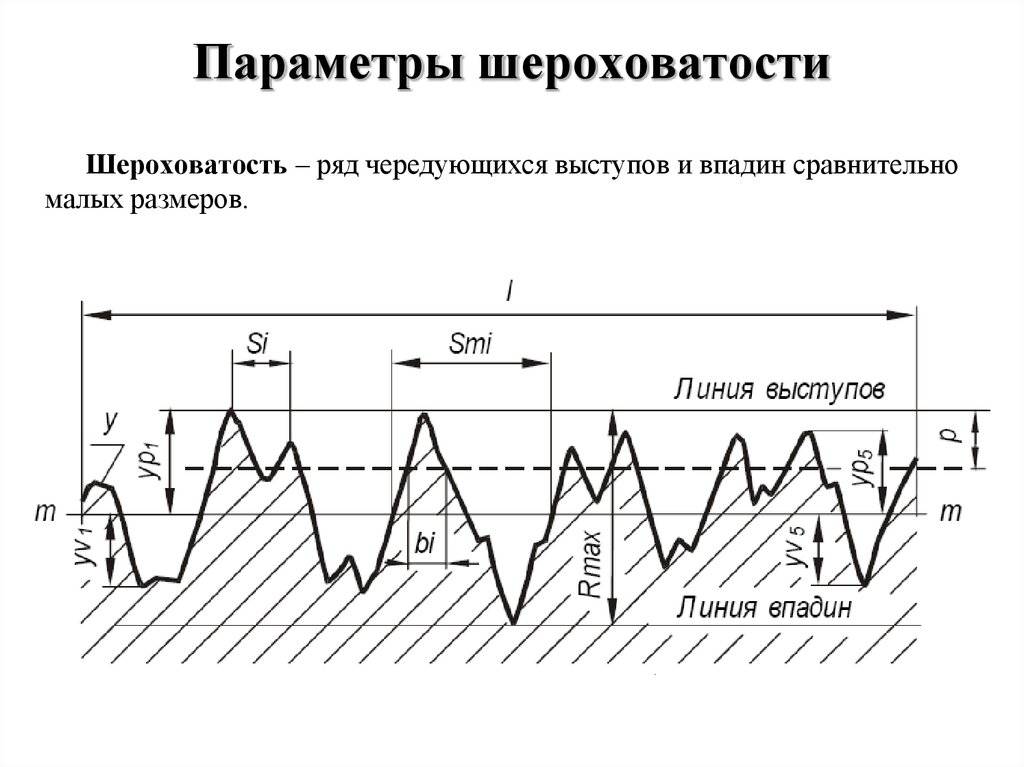

В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров.

Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно:

- шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля;

- в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков;

- шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения;

- неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей;

- шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий;

- шероховатость влияет на точность измерения деталей;

- коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях и т. п.

Вообще, принято выделять три вида шероховатости объекта:

– Исходная шероховатость – возникающая в результате технологической обработки изделия различными абразивами.

– Эксплуатационная шероховатость – это приобретаемая в процессе эксплуатации шероховатость в результате износа и рабочего трения.

– Равновесная шероховатость – это вид эксплуатационной шероховатости, который можно воспроизвести в стационарных условиях трения.

Параметры шероховатости определены в ГОСТ 2789-73 «Шероховатость поверхности. Параметры, характеристики и обозначения». Согласно этому документу, выделяют такие показатели шероховатости, как:

- Ra – это среднее арифметическое значение отклонения профиля.

- Rz – это высота неровностей профиля, снятая в 10 точках.

- S – это средний шаг местных выступов профиля;

- Sm – это среднее арифметическое значение шага неровности;

- Rmax – это максимальная высота профиля;

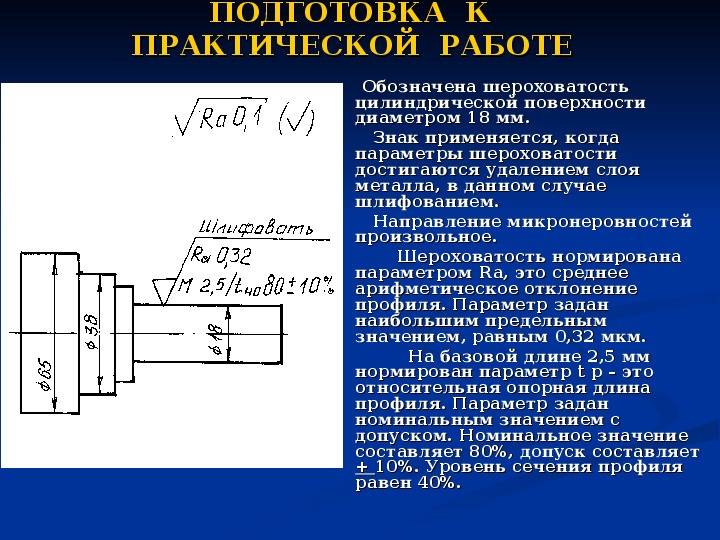

- tp – это относительная длина профиля (опорная), р – это уровень сечения профиля.

При задании шероховатости, как правило, используется параметр ср. арифм-го. отклонения профиля (Ra).

Стоит отметить, что именно шероховатость, оказывает наиболее сильное влияние на эксплуатационные характеристики двигателей машин, а также деталей и узлов различного оборудования. Возможно, именно поэтому, точное определение значения шероховатости – одна из самых важных задач метрологии.

Видео о таблице допусков

В данном ролике фрезеровщик Илья Водичкин расскажет про таблицу допусков, какие квалитеты применимы к ней:

Шерохотоватость поверхности – это показатели, которые обозначают определенное количество данных характеризующих состояние неровностей поверхности измеряемых сверхмалыми отрезками при базовой величине длины. Совокупность показателей, обозначающих возможную ориентацию направлений неровностей поверхностей с определенными значениями и их характеристикой, задается в нормативных документах ГОСТ 2789-73, ГОСТ 25142-82, ГОСТ 2.309-73. Совокупность требований указанных в нормативных документах распространяется на изделия, изготовленные с использованием различных материалов, технологий и методов обработки, за исключением имеющихся дефектов.

Высокое качество обработки деталей позволяет значительно снизить износ поверхностей, возникновение очагов коррозии, тем самым повышая точность сборки механизмов их надежность при длительной эксплуатации.

Роль и значение

Шероховатость играет важную роль в определении того, как реальный объект будет взаимодействовать с окружающей средой. В трибологии шероховатые поверхности обычно изнашиваются быстрее и имеют более высокие коэффициенты трения, чем гладкие. Шероховатость часто является хорошим предиктором характеристик механического компонента, поскольку неровности на поверхности могут образовывать места зарождения для трещин или коррозии. С другой стороны, шероховатость может способствовать адгезии. Вообще говоря, вместо масштабных дескрипторов, кросс-масштабные дескрипторы, такие как поверхностная фрактальность, обеспечивают более значимые предсказания механических взаимодействий на поверхностях, включая жесткость контакта и статическое трение. Шероховатость поверхности — это довольно сложный параметр, подробности о котором можно узнать ниже.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т.д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2.5-0.16 мкм, Rz=10-0.8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2.5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т.д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2.5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5.0-1.25 мкм, Rz=20-6.3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0.63-0.08 мкм, Rz=3.2-0.4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

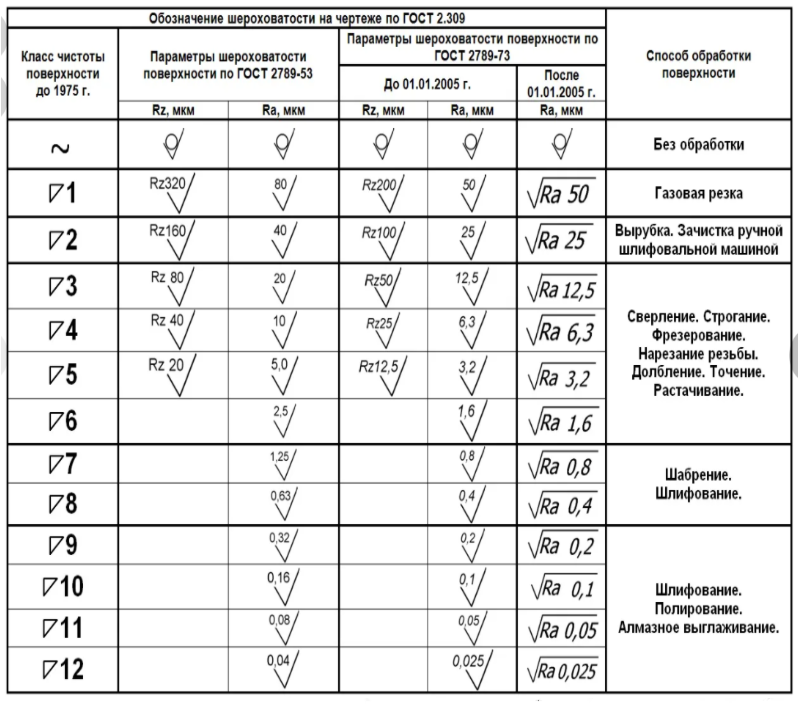

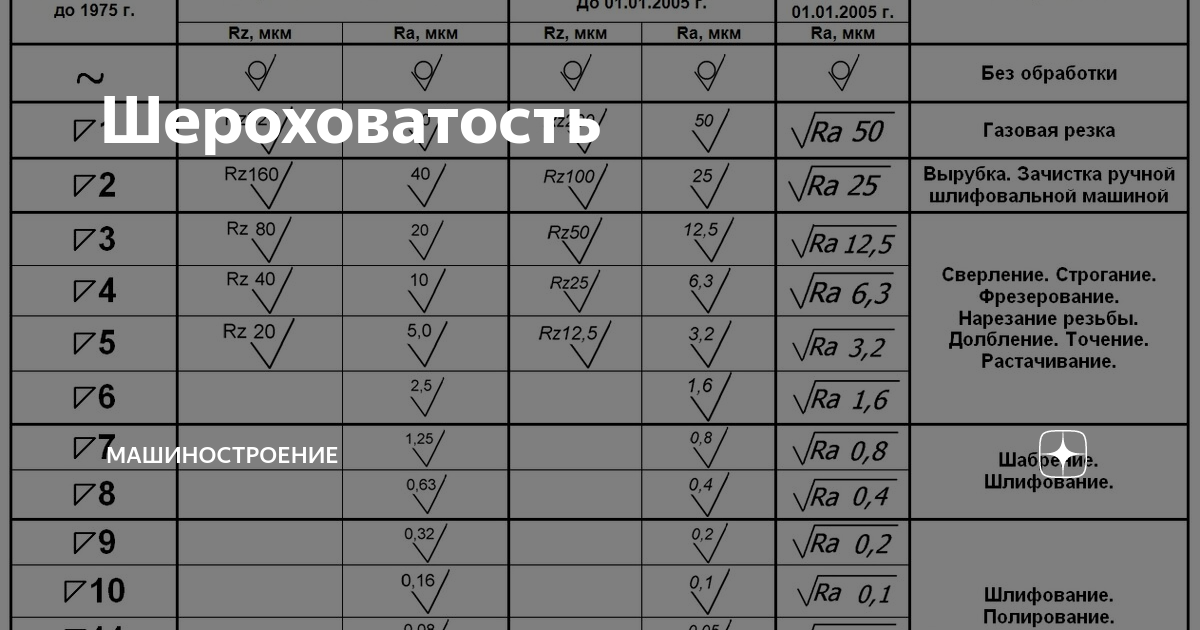

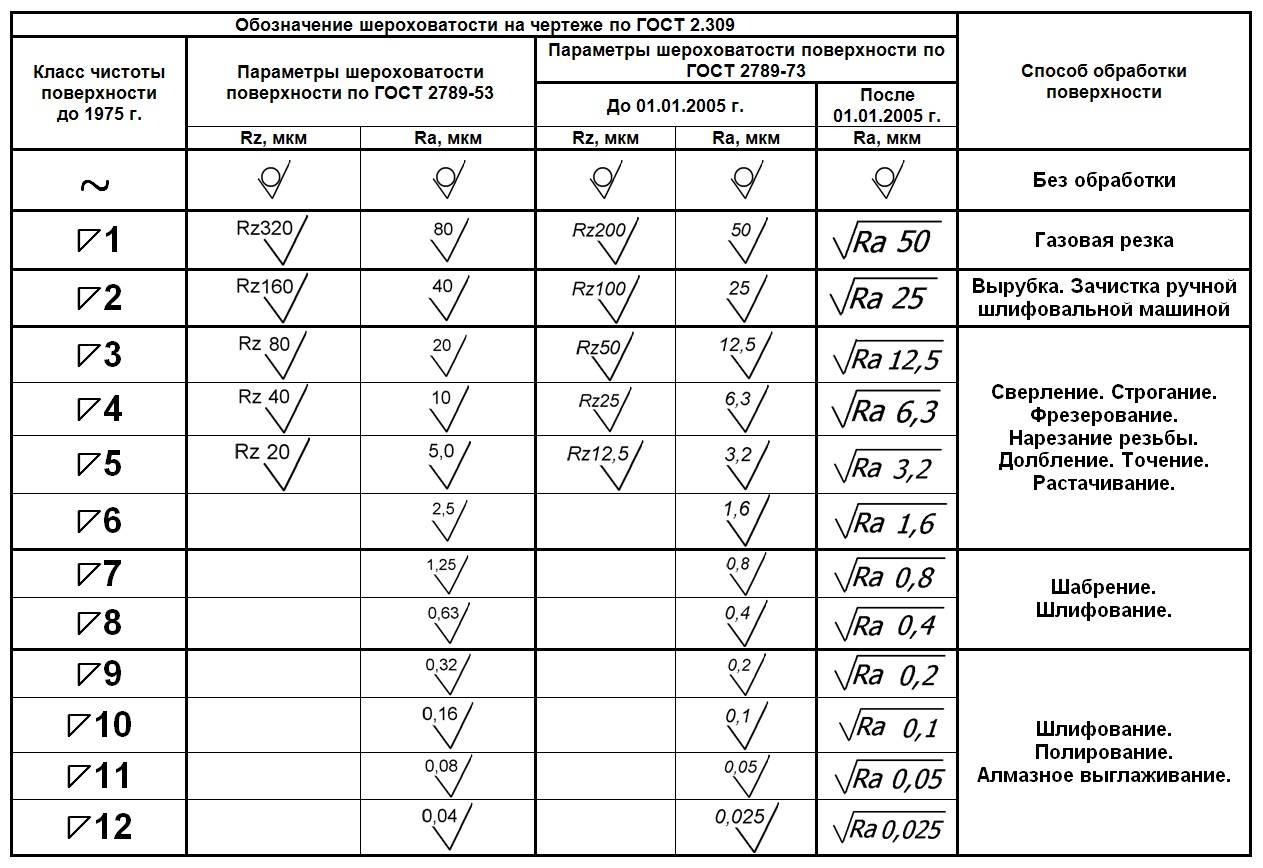

Классы шероховатости поверхности

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т.д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров. Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

- Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм;

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм;

- Rmax –максимальное допустимое значение параметра по высоте.

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов. Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов. Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

Как выбрать шероховатость?

Выбор шероховатости не такой уж и сложный процесс, как может показаться. Везде, где я работал, да и у знакомых так же, по умолчанию выбирается шероховатость Ra6,3 для всех поверхностей, где нет конкретных указаний о гладкости поверхности. Для более гладких поверхностей, например, шлифованных, значение шероховатости может быть в пределах от 3,2 до 0,1. Смотреть нужно по целевой принадлежности детали. Например, если к поверхности, для которой указывается шероховатость, будет прикладываться охлаждаемый радиатор, то ее нужно сделать гладкой – Ra1,6. За все время работы я встречал использование только четырех вариантов шероховатости:

- 6,3 везде

- 3,2 в более аккуратных местах, таких как канавки под уплотнительную резинку

- 1,6 в местах контакта охлаждаемых поверхностей

- 0,8 в местах, где поверхность полировалась (лазерная техника)

При попытках рассмотреть этот вопрос в интернете, можно найти много разнообразных картинок с теорией, где нарисована хитрая деталь со всеми возможными видами обработки и указаны шероховатости для этих видов. Характерно то, что на всех этих картинках цифры указаны вроде бы одинаковые, но диапазоны у них разные. В любом случае, для общего понятия правильной постановки шероховатости будет достаточно и списка выше, а для более хитрых деталей следует изучить требование, которые к ним применяются конкретно на предприятии или заказчиком.

Как обозначить шероховатость в программе «Компас»

Правильно обозначить шероховатость можно с помощью встроенных в программу инструментов.

Обозначить шероховатость поверхности в Компасе можно командой «Шероховатость», из панели инструментов, затем выбирается поверхность, к которой будет применена команда и указывается положение знака. Значение шероховатости вводится с клавиатуры или из справочника. Команда «Неуказанная шероховатость» находится в панели «Оформление».

Открываем Панель инструментов, расположенную слева-> Выбираем команду «Шероховатость» – > Указываем поверхность -> Определяем положение знака->Вводим значение шероховатости.

Команда «Неуказанная шероховатость» находится в верхнее меню-> Выбираем команду «Вставка»->Выбираем «Неуказанная шероховатость»-> Ввод->Вводим значение шероховатости.

При необходимости можно нарисовать условный знак вручную.

Основные правила, используемые для обозначения неровности поверхности на чертежах

Основные правила, которые необходимо использовать при выполнении чертежа:

- На чертеже указываются все шероховатости поверхности для используемого материала без учета используемых методов.

- Нанесение значений шероховатостей осуществляется на разрезах, которые имеют размер.

- Знаки наносятся на всех видах линий используемых в чертеже.

- При наличии у знака полки его местоположение определяется по отношении к основной надписи.

- Если изделие имеет разрыв на чертеже, то производится маркировка только одной части изображения.

- Если поверхностный слой требует использования обработки участков детали различного класса, то производится разделение с помощью сплошной линии.

- В случае сокращения места необходимого для нанесения обозначений на чертеже возможно допустимое упрощение знаков.

- При одинаковом значении шероховатости поверхности контура, значение наносится один раз.

- При идентичности различных поверхностей с одинаковыми значениями шероховатости, допускается нанесение значений один раз.

- Знаки, обозначающие неровности должны иметь толщину в 1.5 раза больше, чем нанесенные на изображение.

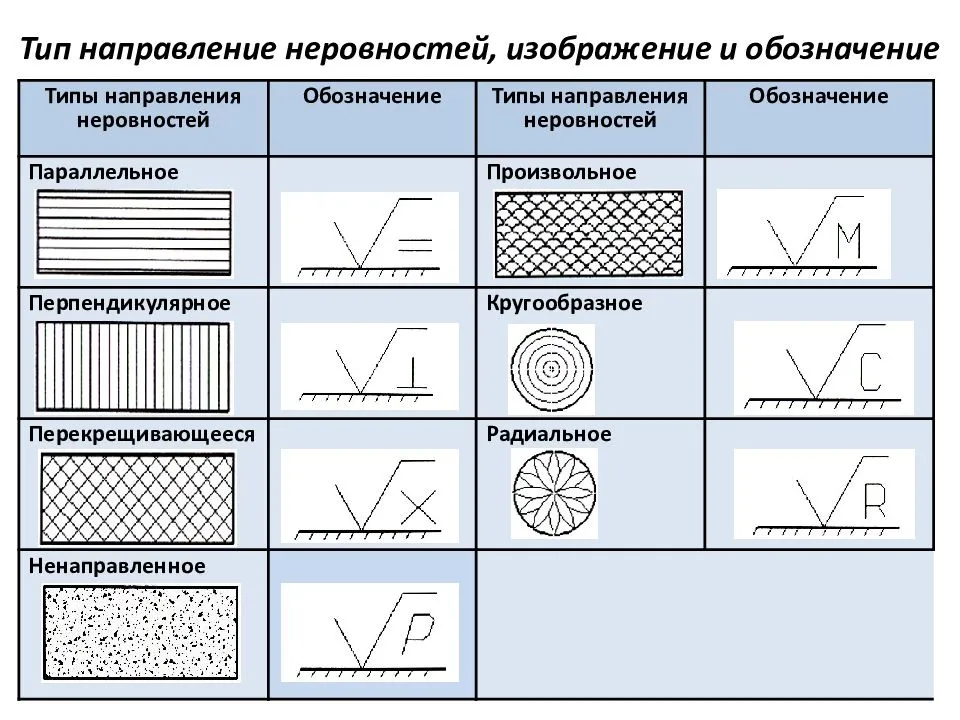

- Условия, обозначающие направление поверхностей должны соответствовать стандартам.

- Обозначение шероховатости поверхности производится с использованием общих правил.

Обозначения направления шероховатости поверхности на чертежах

Учитывая структуру материала, конструктор имеет возможность указать необходимые параметры, предъявляемые к качеству поверхностей. Причем характеристики могут указываться по нескольким параметрам с установкой максимально и минимального значения с возможными допусками.

https://youtube.com/watch?v=-DwXLJ22N0E

Понятие качества поверхности металла после обработки

После обработки на фрезерном станке, как и после других работ с заготовкой, на ее поверхности образуются неровности – гребешки и впадины (иначе говоря, шероховатости и волнистости). В верхних слоях материала также появляется остаточное напряжение, на некоторых глубинах проката возникает разность твердости, которая проявляется как упрочнение или наклеп. Такие изменения влияют на свойства готовых изделий и, следовательно, на качество их поверхностей. Все эти характеристики и определяют класс обработки металла.

Качество готовых деталей определяется как их физическими, так и геометрическими показателями.

Физические критерии качества.

Качество поверхности изделия определяется соотношением физических и механических свойств его центральной части с наружной.

Во время обработки металлических заготовок их поверхность подвержена пластическим изменениям, поэтому и прочие характеристики материала в готовом изделии отличаются от первоначальных. Внешняя часть пластины при этом упрочняется, в ней появляются внутренние напряжения.

После финального этапа обработки металла на фрезерной установке упрочненный слой распространяется всего на несколько сотых миллиметра, тогда как после первичного воздействия цилиндрической фрезой его толщина в среднем составляет 0,04–0,08 мм, достигая при этом и 0,12 мм. При воздействии торцевой фрезой параметр равняется 0,06–0,1 мм, хотя может быть и 0,2 мм. Возникающие внутренние напряжения и упрочнения поверхности понижают класс обработки металла за счет уменьшения усталостной прочности изделия. Такие деформации сокращают эксплуатационный срок детали, что приводит к необходимости ее скорой замены.

При грубой черновой обработке зубчатой фрезой на больших оборотах и при повышенной глубине сечения на кромке изделия остаются неровности, которые заметны невооруженным глазом и легко определяются на ощупь. Шероховатости и волнистости, образующиеся при промежуточной и чистовой обработке на малых оборотах и при неглубокой резке, визуально незаметны и едва прощупываются.

Класс геометрической точности обработки металла зависит от наличия на поверхности изделия неровностей: впадин, гребешков, шероховатостей и пр. Подобные дефекты на малой площади поверхности называются ее микрогеометрией.

Микрогеометрия поверхности при обработке проката зависит от:

- геометрии фрезы, ее качества и степени износа;

- вибраций, возникающих из-за недостаточной жесткости станка или его рабочих элементов;

- установленных настроек работы фрезерной машины (скорости и глубины раскроя, подачи на зуб, охлаждения);

- механических свойств обрабатываемого листа и самой фрезы.

Влияние шероховатости на работу деталей

Как упоминалось ранее, в процессе придания металлическому листу нужной конфигурации на местах воздействия остаются шероховатости – небольшие впадины и гребешки, влияющие на определение класса обработки металла. Они могут возникнуть вследствие неровности режущего инструмента или вибраций, возникающих в ходе работы, остаться как отпечаток неровности на самом штампе или форме и т. д.

Наличие шероховатости детали, установленной в машину или другой агрегат, может привести к:

- некорректному сопряжению элементов за счет смятия материала или ускоренному износу выступов детали;

- падению прочности соединения, дефектам при наложении лакокрасочных и гальванических покрытий;

- некорректным результатам геометрических измерений элемента;

- снижению жесткости стыковых соединений;

- разрушению уплотнений, сопряженных с поверхностями валов;

- снижению усталой прочности элемента за счет концентрации напряжения в шероховатостях;

- ускоренному окислению и порче металла и др.

Особые условия

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308-2011. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

Правила нанесения обозначений

Чтобы правильно нанести условное обозначение используется следующий алгоритм:

- после выполнения основного чертежа приступают к нанесению условных обозначений;

- к моменту нанесения обозначений шероховатости список значений должен быть уже готов, информация из него переносится на чертеж;

- сначала наносят сам знак, его острие должно прикасаться к обрабатываемой поверхности с той стороны, с которой будет подводиться инструмент;

- если шероховатость одинакова для всех поверхностей, то нет необходимости наносить ее многократно, значение указывают в правом углу чертежа. При этом условное обозначение одинаковой шероховатости в полтора раза больше по размеру, чем те условные значения, которые были бы нанесены на чертеже;

- в каждом знаке добавляют указание – способ обработки, значение Ra или Rz.

Поставить условный знак шероховатости можно на выносных линиях, размерных линиях и их продолжениях, на линиях контура. Если у детали имеется резьба, то обозначение шероховатости профиля резьбы также наносят на чертеж.

Рисунок 3. Правила нанесения и указанная шероховатость

![§ 6. обозначение шероховатости поверхностей [1988 вышнепольский и.с. - техническое черчение с элементами программированного обучения (учебник для средних и проффессионально-технических училищ.)]](https://stankotk.ru/wp-content/uploads/c/5/4/c54aef63391e4c54d87b9ecaeeb176b7.jpeg)