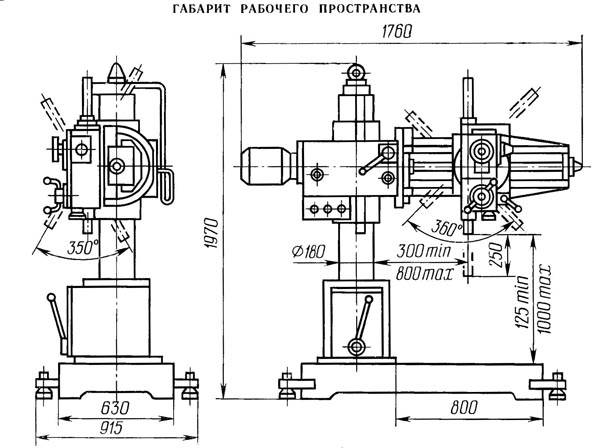

2К52 станок радиально-сверлильный переносной. Назначение и область применения

Станки радиально-сверлильные модели 2К52 выпускались до 1990 года, затем в кинематическую схему станка были внесены существенные изменения. В частности, изменено количество зубьев практически во всех зубчатых передачах, что привело к появлению станка с индексом 2К522.

Радиально-сверлильный переносной станок модели 2К52 предназначен для обработки отверстий в средних и крупных деталях в единичном, мелкосерийном и серийном производстве.

На сверлильном станке 2К52 можно выполнять: сверление, рассверливание, зенкерование, развертывание, нарезание резьбы и растачивание отверстий. Наиболее эффективно может быть использован при обработке отверстий, расположенных под углами в разных плоскостях крупногабаритных деталей, в инструментальных, ремонтных, экспериментальных, сборочных и производственных цехах.

Принцип работы и особенности конструкции станка

Станок 2К52 состоит из следующих основных узлов: основания, колонны, корпуса, рукава, каретки, сверлильной головки, механизма зажима колонны, системы подачи охлаждающей жидкости и электрооборудования.

На основание устанавливается колонна с корпусом и рукавом, а с торца к нему крепится бак для охлаждающей жидкости.

Колонна представляет собой стальную трубу, установленную в цоколе на двух подшипниках. В цоколе размещены часть электроаппаратуры и механизм зажима колонны.

Корпус представляет собой чугунную отливку жесткой формы и является базовой деталью для сборки коробки скоростей, механизма перемещения корпуса по колонне механизма зажима корпуса на колонне.

В нише корпуса смонтировано электрооборудование.

На лицевой стороне корпуса расположены рукоятки управления коробкой скоростей, механизмом перемещения бочки по колонне и пульт управления.

Рукав крепится к корпусу четырьмя прихватами. По направляющим рукава перемещается каретка с закрепленной на ней сверлильной головкой. Поворот рукава вокруг своей оси осуществляется рукояткой через червячную передачу.

Сверлильная головка представляет собой чугунную отливку, в которой смонтированы шпиндель, коробка подач и штурвальное устройство.

Шпиндель станка имеет широкий диапазон регулирования частоты вращения и может пространственно ориентироваться за счет разворота рукава и сверлильной головки.

Станок оснащен устройством обработки отверстий на заданную глубину и устройствами, предохраняющими от перегрузок по крутящему моменту и осевой силе. При обработке крупногабаритных деталей вне рабочей поверхности плиты станок выставляется с помощью винтовых опор. Обработку мелких деталей рекомендуется производить на коробчатом столе, установленном на плите стола.

Отличительной особенностью станка данного типоразмера является наличие поворотной колонны и монтаж каретки сверлильной головки на направляющих рукава па подшипниках качения, что значительно повышает удобство эксплуатации станка.

Станок изготовляется для эксплуатации в условиях умеренного климата, по заказу для эксплуатации в условиях тропического климата, а также для обработки деталей в дюймовой системе измерений.

Электрооборудование станка может быть выполнено для тока питающей сети с частотой 50 и 60 Гц и напряжением 220, 380, 400, 415, 440, 600 В.

По заказу станок выполняется с электромеханическим зажимом колонны, а также с системой подачи охлаждающей жидкости в зону резания.

Класс точности станка Н по ГОСТ 8—77.

Шероховатость обработанных поверхностей в зависимости от выполняемых работ R = 80-20 мкм.

Технические характеристики сверлильного станка 2Л53

| Наименование параметра | 2532л | 2Л53у | 2л53 |

| Основные параметры станка | |||

| Класс точности станка | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 32 | 35 | 35 |

| Диапазон нарезаемой резьбы в стали 45, мм | М24 × 3 | ||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 280..1000 | 290..1000 | 290..1000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 720 | 710 | 720 |

| Наибольшее расстояние от торца шпинделя до плиты, мм | 1120 | 1120 | 1160 |

| Расстояние от торца шпинделя до стола, мм | 630 | 15..630 | 15..685 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | — | — | — |

| Наибольшее вертикальное перемещение стола по колонне, мм | 340 | 340 | 345 |

| Диаметр колонны, мм | 240 | ||

| Угол поворота рукава вокруг колонны, град | 360° | 330° | |

| Размер поверхности плиты (ширина длина), мм | 800 х 1120 | 800 х 1500 | 800 х 1000 |

| Подъемный стол | |||

| Размер поверхности стола (ширина длина), мм | 450 х 1000 | 450 х 800 | 560 х 800 |

| Угол поворота стола вокруг колонны, град | 360° | 360° | |

| Угол поворота стола вокруг горизонтальной оси, град | -80°, +90° | -80°, +90° | |

| Цена деления шкалы поворота стола вокруг горизонтальной оси, град | 1° | 1° | |

| Скорость перемещения стола по колонне, мм/мин | 314 | 314 | |

| Шпиндель | |||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 320 | 325 | 325 |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 4 | Морзе 4 | Морзе 4 |

| Частота прямого вращения шпинделя, об/мин (число ступеней регулирования скорости) | 45..2000 (12) | 35,5..1400 (8) | 35,5..1400 (8) |

| Пределы рабочих подач на один оборот шпинделя, мм/об (число ступеней регулирования подач) | 0,1..1,0 (6) | 0,1..1,1 (6) | 0,1..1,1 (6) |

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 |

| Перемещение шпинделя на оборот лимба, мм | 94,2 | 94,2 | 94,2 |

| Наибольший допустимый крутящий момент, Н·м (кгс) | 200 (20) | 180 (18) | 180 (18) |

| Наибольшее усилие подачи, кН | 10 | 8 | 8 |

| Зажим вращения колонны | Ручной | Ручной | Ручной |

| Зажим рукава на колонне | Ручной | Ручной | Ручной |

| Зажим сверлильной головки на рукаве | Ручной | Ручной | Ручной |

| Противовес шпинделя | Пружинный | Пружинный | |

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель привода главного движения, кВт (об/мин) | 3,0 (1500) | 2,2 (1500) | 2,2 (1400) |

| Электродвигатель привода перемещения стола, кВт (об/мин) | 0,56 (1500) | 0,56 (1500) | 0,6 (1370) |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Суммарная мощность установленных электродвигателей, кВт | 3,675 | ||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1850 х 800 х 2600 | 1850 х 800 х 2430 | 2000 х 800 х 2390 |

| Масса станка, кг | 2150 | 2100 | 2300 |

Список литературы

Станок радиально-сверлильный облегченный 2Л53У. Руководство по эксплуатации 2Л53У.00.00.000 РЭ, 1974

Барун В.А. Работа на сверлильных станках,1963

Винников И.З., Френкель М.И. Сверловщик, 1971

Винников И.З. Сверлильные станки и работа на них, 1988

Лоскутов B.В Сверлильные и расточные станки, 1981

Панов Ф.С. Работа на станках с ЧПУ, 1984

Попов В.М., Гладилина И.И. Сверловщик, 1958

Сысоев В.И. Справочник молодого сверловщика,1962

Тепинкичиев В.К. Металлорежущие станки, 1973

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики сверлильно-фрезерно-расточной группы станков

- Выбор подходящего станка для металлообработки

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Справочник сверлильных станков

- Заводы производители сверлильных станков в России

- Заводы производители металлорежущих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Порядок работы на станке 2К52-I

Настройка, наладка и режим работы

После установки станка обратите внимание на его устойчивость и при необходимости закрепите основание (при работе на тяжелых режимах). Зажим рукава на бочке и сверлильной головки на каретке осуществляется вручную, поэтому перед каждым изменением положения рукава и головки следует производить их отжим, а после поворота обязательно полный зажим

Зажим рукава на бочке и сверлильной головки на каретке осуществляется вручную, поэтому перед каждым изменением положения рукава и головки следует производить их отжим, а после поворота обязательно полный зажим.

В связи с конструктивными особенностями станка 2К52-I (переносного типа), устанавливаемого обычно без жесткого крепления, режимы резания на нем назначаются более низкими по сравнению со станками стационарного типа.

Выбор режимов резания производится в зависимости от обрабатываемого материала и диаметра режущего инструмента. Рукоятка коробки подач устанавливается в положение, соответствующее выбранной механической подаче. Требуемую частоту вращения выбирайте двумя рукоятками, находящимися на лицевой стороне бочки, в соответствии с табличкой.

ВНИМАНИЕ! Переключать частоту вращения и подач можно только при остановленном шпинделе. При сверлении обращайте внимание на правильную заточку сверла, так как обработка инструментом с неправильной заточкой значительно повышает усилие подачи и сокращает долговечность подшипников шпинделя

При сверлении обращайте внимание на правильную заточку сверла, так как обработка инструментом с неправильной заточкой значительно повышает усилие подачи и сокращает долговечность подшипников шпинделя. Установка и отсчет требуемой глубины обработки производится по лимбу штурвального устройства с помощью рукояток

Установка и отсчет требуемой глубины обработки производится по лимбу штурвального устройства с помощью рукояток.

Регулирование

В процессе эксплуатации станка возникает необходимость в регулировании отдельных его составных частей для восстановления их нормальной работы. Конструкция станка предусматривает возможность регулирования отдельных элементов, детали которых изнашиваются в процессе эксплуатации.

Регулировка зажима бочки на колонне производится поворотом гайки 1(см.рис.12) на угол, соответствующий износу резьбы, и затем блокировкой гайки 2.

Зажим считается достаточным, если бочка не поворачивается на колонне под действием усилия 1000 Н на конце рукава.

Зажим каретки на направляющих рукава можно отрегулировать поворотом эксцентрикового вала, воздействующего на втулку 3 (см.рис. 14), тягу в и прижим 7. Зажим каретки считается достаточный, если ее нельзя сдвинуть с места под действием усилия 2500 Н.

При необходимости отрегулировать зазор между призматическими направляющими рукава и каретки освободите зажимы эксцентриковых осей I и II и поворотом этих осей установите необходимый зазор (до 0,05 мм). При этом не должна нарушаться легкость перемещения каретки с головкой по рукаву. После окончания регулировки затяните зажимы эксцентриковых осей винтами.

Для облегчения усилия перемещения каретки по направляющим рукава на ней установлены подшипники, с помощью которых каретка находится во взвешенном состоянии по отношению к направляющим рукава. Регулировка осуществляется поворотом торсионного эксцентрика до начала появления зазора между передней направляющей рукава и кареткой.

Повышенный осевой люфт шпинделя устраняется подтяжкой гайки, доступ к которой возможен после извлечения шпинделя из корпуса сверлильной головки.

Регулировка предохранительной муфты от перегрузок по осевой силе производится двумя гайками 5 (см.рис. 17),которыми затягивают пружину 4. Номинальное осевое усилие достигается настройкой на режимы, причем при режимах, указанных в разделе 10.3, муфта обеспечивает передачу осевого усилия 7500±1000 Н ( срабатывания — проскакивания кулачков полумуфты 2 относительно кулачков полумуфты I — не происходит).

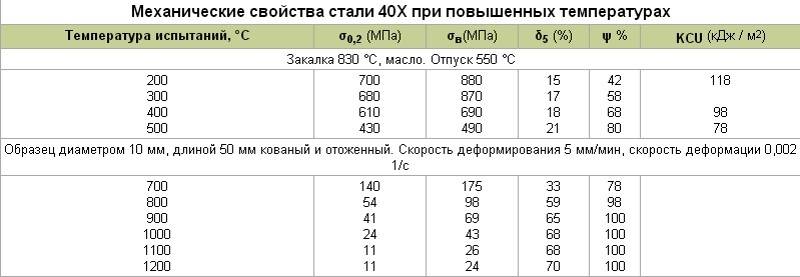

Предельные допускаемые режимы работы

Материал — сталь 45, ГОСТ 1050-74 Диаметр обработки — 25 мм Инструмент — сверло 25 мм Инструмент — сверло 25-3, ГОСТ 10903-77

Частота вращения шпинделя — 160 об/мин Подача — 0,125 мм/об Скорость резания — 14,2 м/мин Крутящий момент на шпинделе — 110±10 Н·м Осевая сила резания — 7500±1000 Н

Узлы, оснастка и приспособления к металлорежущим станкам

- 16Б20п.070 коробка подач для токарных станков Гомель

- 16Б20п.061 фартук для токарных станков Гомель

- АКП 109-6,3 автоматическая коробка передач

- АКП 309-16 автоматическая коробка передач

- ЭПУ 2-2 электроприводы ЭПУ2-2

УДГ-100 (УДГ Н-100) универсальная делительная головка Ø 200 ЛОМОУДГ-135 (УДГ Н-135) универсальная делительная головка Ø 270 ЛОМОУДГ-160 (УДГ-Д-160) универсальная делительная головка Ø 160 ЛОМОУДГ-200 (УДГ-Д-200) универсальная делительная головка Ø 200 ЛОМОУДГ-250 (УДГ-Д-250) универсальная делительная головка Ø 250 ЛОМО

УГ9321 автоматическая шестипозиционная револьверная головка ГомельУГ9326 автоматическая восьмипозиционная револьверная головка Гомель

Особенности конструкции

Какими конкретными характеристиками отличаются станки 2М55, рассмотрим чуть ниже. Для начала же давайте разберемся с тем, что представляют собой радиально-сверлильные агрегаты. Относятся такие станки к группе машин универсального типа. Основными их конструктивными особенностями являются:

- большой диапазон оборотов шпинделя;

- наличие механизма автоматического выключения при достижении заданной глубины сверления.

Некоторые разновидности радиально-сверлильного оборудования могут иметь и другие конструктивные особенности, повышающие удобство в использовании. В любом случае коробка скоростей и рабочих передач в таких станках находится в сверлильной бабке. Соответственно и все основные узлы в оборудовании этого типа расположены здесь же.

Конструкция радиальных сверлильных станков

Каждый станок радиально-сверлильной группы состоит из:

- жесткого основания,

- цилиндрических колонн (внутренней и внешней),

- траверсы (хобота),

- сверлильной головки (шпиндельной бабки),

- электрического и гидравлического оборудования управления.

Основные узлы 1 Основание 2 тумба 3 э/д насоса гидравлики 4 колонна 5 резервуар подъема опускания руки и зажима колонны 6 э/д шпинделя 7 э/д подъема/опускания руки 8 винт подъема/опускания руки 9 Шпиндельная бабка 10 рука

Кинематика

Главные движения при сверлильных операциях — вращение и перемещение пиноли шпинделя станка. Кинематические цепочки, выполняющие эти движения, снабжены элементами управления, позволяющими задавать инструменту необходимую скорость вращения и подачу.

- поворот подвижной колонны радиально-сверлильного станка,

- вертикальное перемещение консоли (траверсы),

- фиксация траверсы на колонне на операционной высоте,

- фиксация шпиндельной головки на траверсе,

- переключение скоростей шпинделя и подач пиноли.

При обработке деталей на радиальных сверлильных станках координаты центра отверстия и оси инструмента совмещаются передвижением сверлильной головки относительно неподвижной заготовки в полярной системе координат. Эта система характеризуется двумя параметрами: углом поворота траверсы и радиусом положения на ней шпиндельной головки.

Обработка отверстий под углом возможна только при установке под углом самой заготовки с помощью специальной оснастки и приспособлений.

Радиально-сверлильный станок Z30132

Станина с рабочим столом

Станина станка, совмещенная с рабочим основанием (столом), как правило, отлита из серого чугуна. Она предназначена для фиксации всего станка на фундаменте, установки цоколя колонны с траверсой и шпиндельной бабкой, а также крепления оснастки и детали с помощью Т-образных пазов рабочего основания.

Заготовку небольших габаритов можно устанавливать на приставном коробчатом столе, либо непосредственно закреплять на специально обработанной поверхности основания (рабочем столе). Крепление заготовки вне рабочей поверхности стола применяется редко, т.к. вносит дополнительную погрешность в точность обработки изделия.

Поворотная колонна

Колонна установлена вертикально на станине станка и поворачивается вокруг своей оси относительно неподвижной внутренней стойки на роликовых подшипниках. Траверса закреплена на колонне.

В верхней части колонны монтируется механизм подъема/опускания траверсы, приводимый в движение от электродвигателя.

Траверса (консоль)

Консоль (рука или хобот) радиально-сверлильного станка смонтирована непосредственно на колонне; она имеет отдельный электропривод, перемещается вверх-вниз, а также вращается вокруг вертикальной оси вместе с опорной колонной. Вращение, в зависимости от модели станка, может происходить как вручную, так и с помощью электрического привода.

На направляющие консольной траверсы устанавливается сверлильная бабка с рабочим шпинделем. В соответствии с высотой заготовки траверса может быть опущена или поднята. В нише, расположенной с обратной стороны рукава, монтируется электрооборудование, элементы гидравлики.

Шпиндельная головка

Сверлильная головка (шпиндельная бабка), смонтированная на траверсе, конструктивно представляет собой отдельный силовой агрегат, имеющий коробки подач, скоростей, а также механизмы установки глубины сверления.

В радиально-сверлильных станках шпиндель служит для фиксации обрабатывающего инструмента и передачи ему вращающего момента и линейной подачи.

Инструмент вставляется во внутренний конус пиноли (конус Морзе № 4-6 или метрический конус, в зависимости от модели), а затем координатно ориентируется относительно обрабатываемой детали путем поворота консоли и перемещения вдоль нее шпиндельной бабки.

Для удобства оператора все управление станка расположено на сверлильной головке:

- многофункциональный штурвал перемещения шпиндельной бабки и пиноли шпинделя;

- кнопки управления зажимом/разжимом узлов, включением/выключением вращения шпинделя, аварийного останова, включения освещения рабочей зоны;

- рукоятки выбора скорости вращения, подачи шпинделя, направления вращения шпинделя, переключения ручной и автоматической подачи.

|

| Радиально-сверлильный станок z3050 |

Коробка подач располагается между шпинделем и электродвигателем шпинделя; вращение от электродвигателя передается через зубчатые зацепления и фрикционные соединительные муфты. Фрикционная муфта позволяет выполнить быстрый реверс при нарезании резьбы, отключение подачи при достижении необходимой глубины сверления и предохранить коробку скоростей от перегрузок.

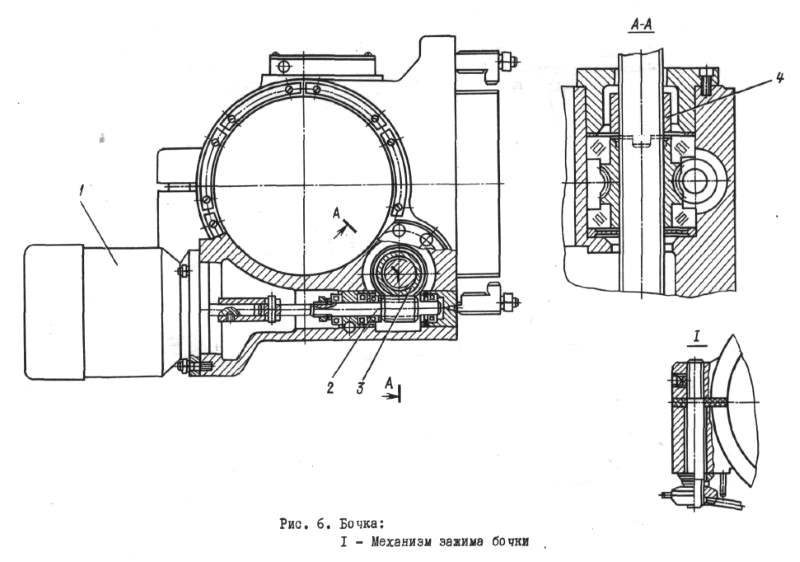

Бочка и плита для базирования заготовки

Радиально сверлильный уменьшенный станок 2л53у имеет следующие основные элементы:

- Плита для базирования заготовки и рукав. Паспорт содержит следующую информацию о данных конструктивных элементах: при изготовлении плиты изготавливают чугун, на поверхности расположены Т-образные пазы. Конструкция также имеет вертикальную колону, на которой сверху расположен рукав. На рукаве есть направляющими, по которыми движется сверлильная головка. Ограничителем служат упоры. Кроме этого по колоне двигается бочка при помощи винта. Технические характеристики определяют высокую устойчивость к износу по причине установка резервуара для жидкости, а также насоса для создания требуемого давления. Подача смазки может контролироваться через установленный электрический шкаф на торце.

- Бочка. Инструкция по эксплуатации определяет возможность расположения шпинделя на различной высоте относительно плиты. Корпус изготавливается из чугуна путем отливки. Зажим конструкции проводится при помощи рукоятки вручную. Есть и контактный блокирующий выключатель, который исключает вероятность случайного перемещения бочки.

Бочка станка 2Л53У

Плита станка 2Л53У

Проводя обзор этой модели отметим, что сверлильная головка может выходить за пределы плиты. Основной электродвигатель устанавливается сверху на стойке и расположен вертикально.

Конденсаторы танталовые К52-1, К52-2

Конденсаторы К52-1, К52-2 – танталовые объемно-пористые оксидно-электролитические конденсаторы постоянной ёмкости, накапливают заряд от 1,5мкФ до 470мкФ при напряжении от 3,2В до 100В. Допустимое отклонение ёмкости составляет ±10%, ±20%, ±30%. Предназначены для эксплуатации в цепях постоянного или пульсирующего тока.

Конденсаторы К52-1, К52-2 – танталовые объемно-пористые оксидно-электролитические конденсаторы постоянной ёмкости, накапливают заряд от 1,5мкФ до 470мкФ при напряжении от 3,2В до 100В. Допустимое отклонение ёмкости составляет ±10%, ±20%, ±30%. Предназначены для эксплуатации в цепях постоянного или пульсирующего тока.

Конструктивно уплотненные танталовые конденсаторы выпускаются в металлических цилиндрических (К52-1) или чашечных (К52-2) корпусах с гибкими проволочными выводами аксиального типа.

Конденсаторы имеют полярный тип конструкции. В качестве рабочего электролита применяют водный 35-38%-ный раствор серной кислоты

Выход из строя электролитического конденсатора зачастую сопровождается характерным взрывом и возможным выбросом жидкого электролита, поэтому следует обращать особое внимание на полярность конденсатора при его установке в схему

На боковой поверхности корпуса объемно-пористого танталового накопителя нанесена маркировка номинала с указанием ёмкости, допустимого отклонения, рабочего напряжения и полярности выводов.

При отсутствии маркировки полярности анодный вывод конденсатора К52-1 определяется торцом, который залит эпоксидной смолой, а анодный вывод конденсатора К52-2 – узлом сварки (соединение вывода из танталовой проволоки и вывода из луженого никеля) или торцом из изоляционной пробкой.

Установка конденсаторов – за выводы с помощью пайки. Допускается монтаж в вертикальном положении отрицательным выводом вниз. При изгибе выводов минимальное расстояние от корпуса конденсатора или узла сварки выводов составляет 2,5 мм, высота от корпуса до места пайки – не менее 5 мм, а радиус изгиба – не менее полуторного диаметра вывода.

Повышенная рабочая температура среды составляет не более +155°С, рабочая пониженная температура – не ниже -60°С. Тангенс угла потерь tgδ от 5% до 30%, максимальный ток утечки – 30мкА. Наработка при этом составляет не менее 5000 ч.

Танталовые конденсаторы К52-1, К52-2 устойчивы к воздействиям вибрационных нагрузок с частотой 1-5000Гц при ускорении до 20g и механических ударов одиночного (ускорение до 1000g) или многократного (ускорение до 150g) действия.

Применяются танталовые оксидно-электролитические конденсаторы К52-1, К52-2 в бытовой, медицинской технике, на железнодорожном транспорте и другой радиоэлектронной аппаратуре.

Подробные характеристики, расшифровка маркировки, габаритные и установочные размеры танталовых конденсаторов К52-1, К52-2 указаны ниже. Наша компания гарантирует качество и работу конденсаторов в течение 2 лет с момента их приобретения; предоставляются паспорта качества.

Привод

Главный механизм обеспечения скорости вращения, ее переключение в процессе сверлильной деятельности и работу коробки скоростей характеризуется одной особенностью. Осуществив разборку коробки скоростей сверлильного станка 2К52, паспорт которой включает собственный электропривод, можно сказать о наличии нескольких подобных механизмов.

Допускается установка 3х электрических двигателей согласно руководству по эксплуатации 2К52и другим нормативным документам. Мощность основного привода составляет 1,5 кВт.

В руководстве указывается масса установки – 1250 кг., также отображается полная расшифровка названия станка.

Кинематическая схема строится на четырех цепях, первой из которых является цепь вращения основного шпинделя. Осуществляя разборку установки можно заметить, нагрузка при вращении шпинделя равномерно распределяется по коробке скоростей, приводному валу типа У.

Кинематическая схема станка 2К52

Составляющими кинетической схемы также являются:

- Цепь осуществления подач.

- Цепь вертикального смещения основного рукава.

- Цепь осуществления зажима колоны.

В процессе сборки конструкторы оснастили установку 2К52 максимальным набором дополнительных модулей. Расширенная функциональность позволяет увеличить точность всех операций, появляется также возможность работы со сложными заготовками, ускоряется производительность.

В итоге, машина для сверления 2К52 обладает подходящими для выполнения многих работ параметрами, регулировка которых позволяет добиться достаточно высокой точности. Каждая рабочая операция производится без сложных манипуляций, что под силу выполнить даже работнику с минимальной квалификацией. Получаемые отверстия всегда имеют правильную форму.

голоса

Рейтинг статьи

Сверлильный станок с ЧПУ 2р135ф2: характеристика

- Максимальный диаметр деталей, подвергающихся обработке не должен превышать 35 мм.

- Максимальный размер не превышает 24 мм.

- Максимальная фрезировальная ширина не превышает 60 мм.

- В процессе обработки участвует 6 инструментов.

- Частота оборотов шпинделя 12.

- Рабочая поверхность имеет следующие размеры – 710х400 мм.

- Частота оборотов шпинделя находится в пределах от 35 до 1600 за минуту.

- Количество подач по Z оси достигает 18.

- Рабочие подачи по Z оси находятся в пределах от 10 до 500 мм за минуту.

- Стол и салазки перемещаются со скоростью до 7000 мм за минуту, а в процессе фрезерования 2200 мм за минуту.

- Частота движения суппорта достигает 4000 мм за минуту.

- По габаритам станок обладает следующими параметрами 1800 мм на 2400 мм на 2700 мм.

Особенности и технические характеристики устройства

Станки радиально-сверлильного типа относятся к металлорежущему классу оборудования и предназначены, главным образом, для механической обработки самых разных деталей, как из стали, так и из цветных металлов.

Данный настольный агрегат относится к оборудованию второго класса по принятой классификации всего металлорежущего оборудования.

Среди основных характеристик популярных моделей 2м55, 2к52, 2а554, ас2532, а также 2н55 и 2532л можно отметить возможность выполнять сверление под различными углами.

Видео:

Оборудование данного класса преимущественно используется при черновой, получистовой, а также чистовой обработке самого разного вида поверхностей, его характеристики соответствуют данному виду работ.

ВАЖНО ЗНАТЬ: Применение мини фрезерных станков по металлу

Настольный станок 2к52 и другие могут успешно работать как с цилиндрическими и коническими, так и с торцевыми и резьбовыми типами поверхностей различных видов металлов.

Основными рабочими инструментами оборудования данного класса являются сверла, зенкера, развертки, а также самые разные метчики.

Кроме этого, при выполнении специфических видов обработки может дополнительно использоваться и специальный инструмент.

Станки 2м55, 2к52, 2а554, ас2532, а также 2н55 и 2532л имеют отличительную особенность, которая заключается в том, что они, главным образом, предназначены для проведения обработки внутренних цилиндрических, а также конических поверхностей в тех деталях, которые имеют достаточно крупные размеры и неправильные формы.

Ремонт заготовок на станках радиально-сверлильного класса осуществляется максимально удобным способом.

Деталь, перед выполнением сверления, жестко раскрепляется на рабочем столе в специальном креплении.

При этом режущий инструмент плавно перемещается относительно плоскости самой обрабатываемой заготовки.

Настольный станок данного типа, вне зависимости от своей модели, имеет высокие характеристики по мощности, что дает возможность проводить обработку, в том числе и стальных поверхностей.

За счет своих функциональных возможностей, оборудование этого класса нашло широкое применение на самых разных типах производства, в том числе автомобилестроении и самолетостроении.

Покупаем Платы

Покупаем по самым высоким ценам:

- Бытовая электроника (платы должны быть очищены от металла, пластика, трансформаторов больше 3 см в любой стороне и мониторных черных катушек)

- Материнские платы от ноутбуков и материнские платы до поколения Pentium 4 (батарейки, элементы питания, металлические части, пластиковые крепления, радиаторы и др. должны быть удалены), вид.звук.сет.

- Материнские платы поколения Pentium 4 и выше. Socket: 423, mPGA 478, 775, 1155 (батарейки, элементы питания, металлические части, пластиковые крепления, радиаторы и др. должны быть удалены)

- Платы импортные (пластиковые, металлические и алюминиевые элементы должны быть удалены)

- Платы компьютерные комплектующие, оперативная память c жёлтой ламелью

- Платы с ценными радиодеталями (конденсаторы КМ, микросхемы (желтые), разъемы (желтые), транзисторы (желтые)) отечественного производства

- Платы сотовых телефонов (без корпуса и дисплея) поколение 2СИМ, сенсорные, смартфоны

- Платы сотовых телефонов (без корпуса и дисплея.) До поколения 2СИМ и сенсорных

- Платы управления военными и советскими приборами, производства СССР (пластиковые, металлические и алюминиевые элементы должны быть удалены) без ценных радиодеталей

- Срезка с плат (неликвиды переключателей, транзисторов, микросхем и т. д.)

Производитель

С советских времен модель 2М55 выпускается предприятием «Одесский завод радиально-сверлильных станков». Основано это предприятие было еще в позапрошлом веке — в 1884 году. В советские времена оно называлось Машиностроительным заводом имени Ленина. Станки это предприятие начало выпускать еще в 1928 году.

Первый радиально-сверлильный агрегат, рассчитанный на выполнение отверстий диаметром до 50 мм, заводом был изготовлен в 1946 году — сразу после войны. Помимо популярной модели 2М55, это предприятие поставляет на российский и украинский рынки такие качественные, хорошо известные многим производственникам агрегаты, как 2А55, 2Н55, 2А554 и т. д. Некоторые станки этого производителя рассчитаны на сверление отверстий до 75 или даже 100 мм в диаметре. Любые станки одесского завода считаются у потребителей продукцией очень качественной и надежной. Касается это, разумеется, и модели 2М55.

Как устроен станок?

Вот основные детали станка:

- основание;

- колонна;

- корпус;

- бочка рукав;

- головка для сверления;

- электрическое оборудование;

- каретка.

Каретка станка

На основание крепится корпус и рукав, а на торцевой части прикрепляется емкость для жидкости охлаждения.

Колонна являет собой большую трубу из стали, которая установлена в цоколе и прикреплена двумя подшипниками. Там же расположено электрооборудование и механизмы для зажима, стоит знать, что зажимы не входят в комплект с первоначальным оборудованием, их надо заказывать отдельно.

Отливка из чугуна плотной формы – это корпус, который является основной деталью для коробки скоростей. В нем также есть место для электрического оборудования.

Рукав прикрепляется к корпусной части посредством четырех прихватов. По направлению данной детали ходит каретка вместе с головкой для сверления.

Сама головка состоит из шпинделя, устройство для управления и короб для подач.

Шпиндель состоит из чугуна. Имеет большой диапазон для частоты сверления.