Что такое легированная сталь?

Физические свойства, такие как прочность, пластичность, хрупкость, могут быть увеличены или уменьшены в несколько раз. Изменение кристаллической решетки материалов активно применяют в металлургии, а также при производстве многочисленных деталей и корпусов для автомобильного, машинного, станочного и прочего производства, а также для создания строительных конструкций и инструментов. Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Исходя из приведенной информации, легирование стали – это металлургический процесс выплавки, в ходе которого в состав добавляются материалы примесей. При этом есть два вида операции:

- Объемный – когда компоненты попадают в глубинную структуру. В расплав или шихту внедряются хром, никель и пр.

- Поверхностный – в ходе него происходит диффузионное или иное напыление, то есть покрывается только верхний слой.

Процесс начал использоваться относительно недавно. Впервые эксперименты начали проводить в 1882 году. И с первого же образца исследователи обнаружили, что вместе с улучшением физических свойств значительно снижается степень обрабатываемости. Простыми словами, с материалом просто стало сложно работать. Безусловно, к настоящему времени все дополнительные эффекты легирования изучены, поэтому составлены специальные ГОСТы для разных способов металлообработки.

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Видео:

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Видео:

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.

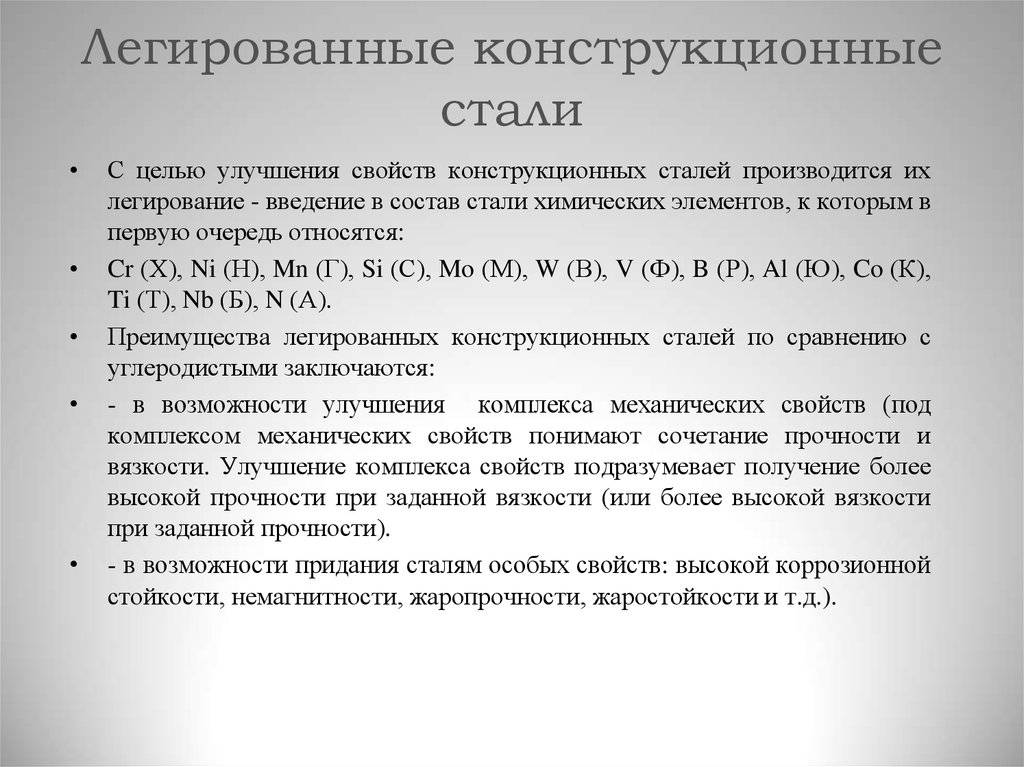

Легированные конструкционные стали

Легированные сталишироко применяют в тракторном исельскохозяйственном машиностроении,в автомобильной промышленности, тяжеломи транспортном машиностроении в меньшейстепени в станкостроении, инструментальнойи других видах промышленности. Это сталиприменяют для тяжело нагруженныхметаллоконструкций.

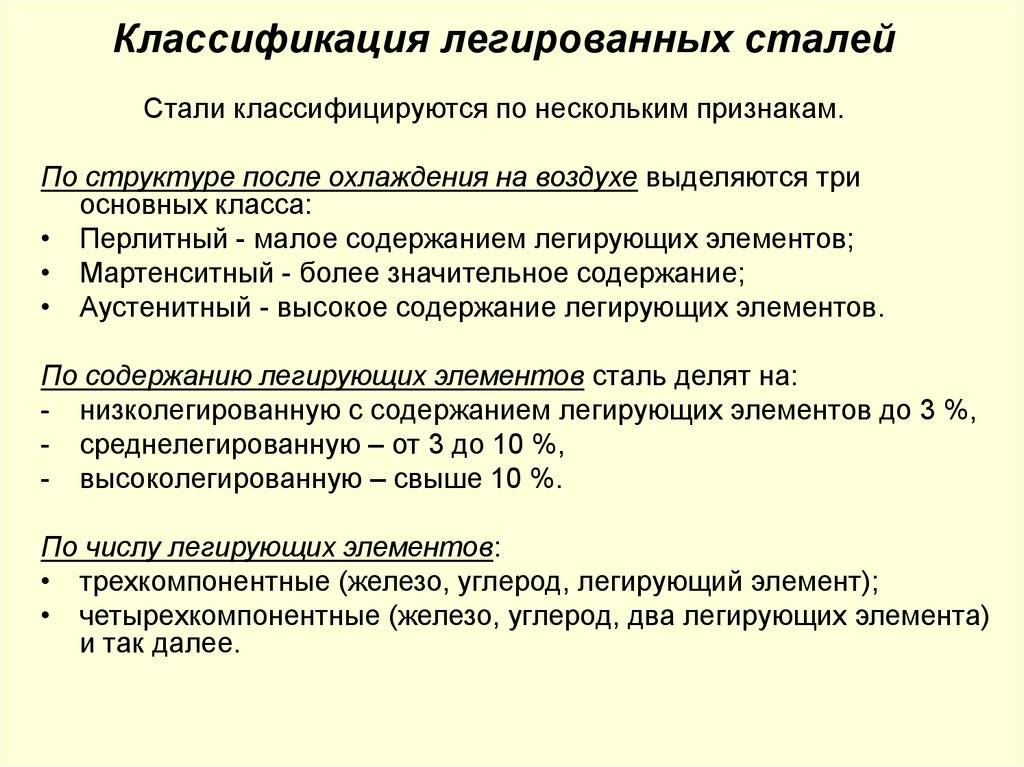

Стали, в которыхсуммарное количество содержаниелегирующих элементов не превышает 2.5%,относятся к низколегированным, содержащие2.5-10% – к легированным, и более 10% квысоколегированным (содержание железаболее 45%).

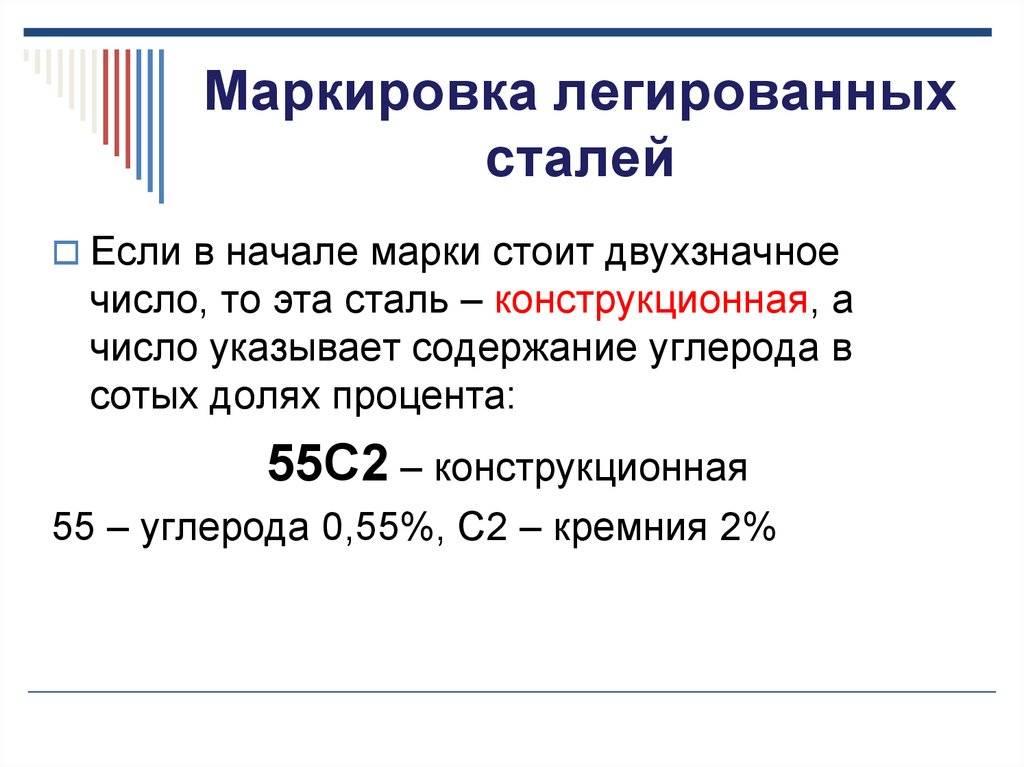

Легированныеконструкционные стали маркируют цифрамии буквами. Двухзначные цифры, приводимыев начале марки, указывают среднеесодержание углерода в сотых доляхпроцента, буквы справа от цифры обозначаютлегирующий элемент. Пример, сталь 12Х2Н4Асодержит 0.12% С, 2% Cr, 4%Niи относится к высококачественным, начто указывает в конце марки букваА.

Строительные низколегированные стали

Низко легированныминазывают стали, содержащие не более0.22% С и сравнительно небольшое количествонедефицитных легирующих элементов: до1.8% Mn, до 1,2%Si,до 0,8%Crи другие.

К этим сталямотносятся стали 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2,15ХСНД, 10ХНДП и многие другие. Стали ввиде листов, сортового фасонного прокатаприменяют в строительстве и машиностроениидля сварных конструкций, в основном бездополнительной термической обработки.Низколегированные низкоуглеродистыестали хорошо свариваются.

Для изготовлениятруб большого диаметра применяют сталь17ГС (0.2=360МПа,в=520МПа).

Арматурные стали

Для армированияжелезобетонных конструкций применяютуглеродистую или низкоуглеродистуюсталь в виде гладких или периодическогопрофиля стержней.

Сталь Ст5сп2 -в=50МПа,0.2=300МПа,=19%.

Стали для холодной штамповки

Для обеспечениявысокой штампуемости отношение в/0.2стали должно быть 0.5-0.65 прине менее 40%. Штампуемость стали тем хуже,чем больше в ней углерода. Кремний,повышая предел текучести, снижаетштампуемость, особенно способностьстали к вытяжке. Поэтому для холоднойштамповки более широко используютхолоднокатаные кипящие стали 08кп, 08Фкп(0.02-0.04%V) и 08Ю (0.02-0.07%Al).

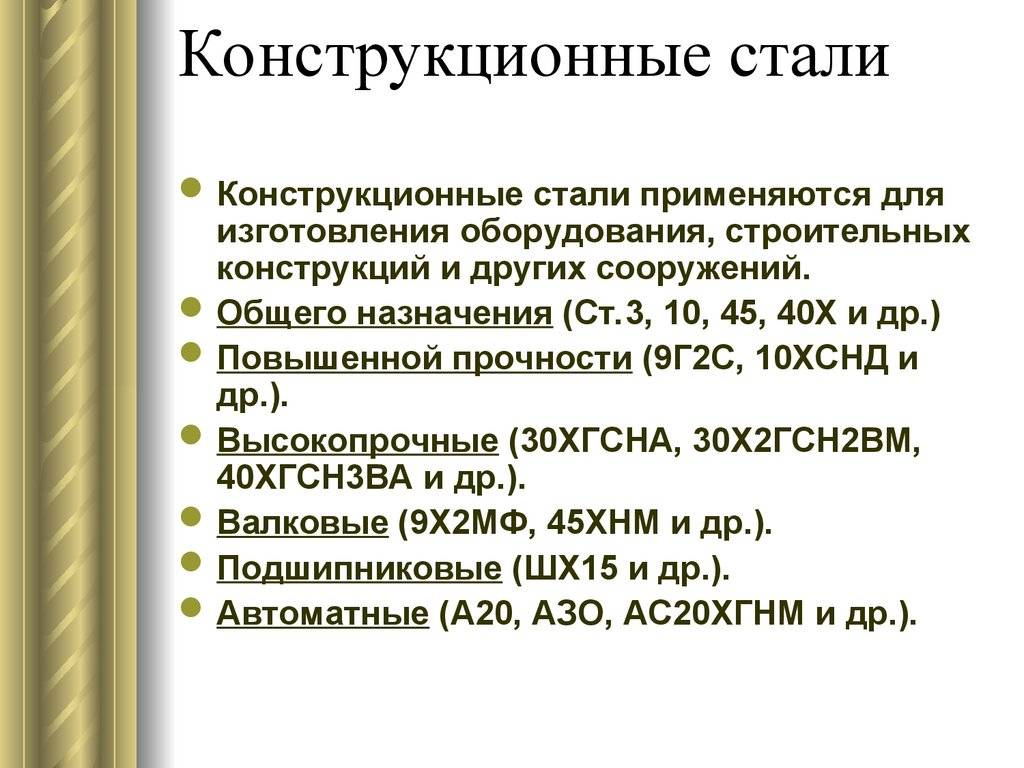

Конструкционные легированные стали

Толстостенные трубы из конструкционной стали

Классификация этого вида низкоуглеродистого железа достаточно обширна. Среди параметров, определяющих сортировку конструкционной стали присутствуют:

форма и габариты;

процентная масса легирующих элементов;

химический состав и базовая примесь;

качество металла, его поверхности (две различные категории);

вид обработки.

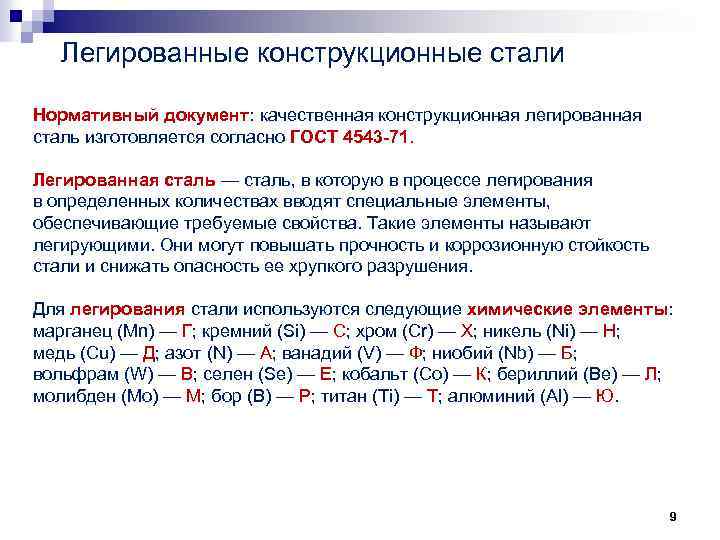

Разобраться какие стали называются легированными (конструкционный металл) поможет ГОСТ 4543-71. Соответственно этому документу изготовляется конструкционное низкоуглеродистое железо. Таким образом, вопрос «дайте определение легированных сталей», сводится к ассортименту добавок, вводимых в металл для улучшения его характеристик. Это: азот, хром, кремний, бор, тугоплавкие металлы. Дополняют ряд никель, медь, алюминий и прочие цветные металлы.

Рассматривая конструкционные легирующие стали, следует обратить внимание на такой критерий, как общее содержание примесей. Он сортирует металл на три класса:

высоколегированный – доля добавок более 10%;

высоколегированный – доля добавок более 10%;

умеренный от 2.5 до 10%;

низкое содержание примесей — менее 2,5%.

Во всех случаях указывается массовый процент легирующей добавки.

Химический состав – еще один фактор классификации. Классификация конструкционной легированной стали, разделяющий ее на качественную, высококачественную, маркируемую литерой «А» и металл электрошлакового переплава — особо высококачественная разновидность с ведущей «Ш» в маркировке.

Аналогично качеству химического состава, различают три категории легированной конструкционной стали, соответственно качеству обработки поверхности. Дополнительный критерий сортировки в этом случае – вид обработки. Это, во-первых, кованый или горячекатаный прокат, калиброванный металл, а также сталь со специальной отделкой поверхности.

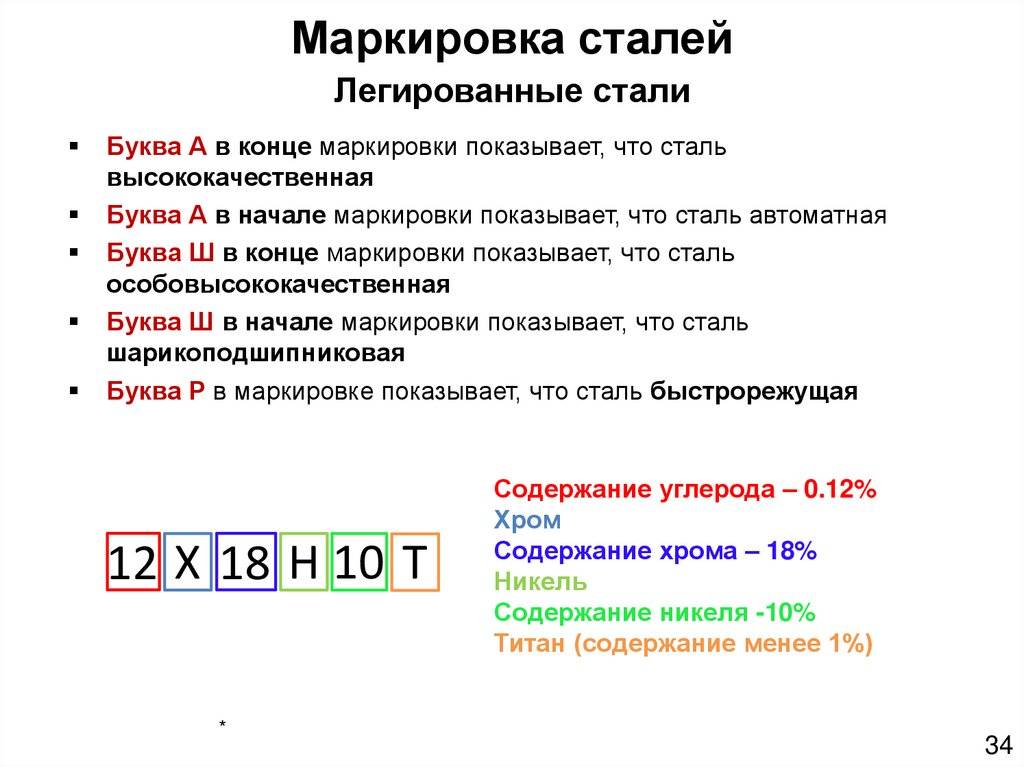

Уровень термической обработки отражает маркировка легированных сталей. В частности, литера «Т» говорит о термически обработанном металле, «Н» – нагартованном. Обозначение легирующих элементов в стали указывается после содержания углерода (первая пара цифр).

Нагартованный металл

Дополнительные обозначения легированных сталей указывают на следующие особенности:

- По степени раскисления. Параметр напрямую зависит от процентного вхождения кремния. Стали содержащие не более 0.07% называют кипящими, свыше 0.12% — спокойными. Интервал 0.07 – 0.12% соответствует полуспокойным маркам металла.

- Непосредственно маркировка. Формируется из нескольких элементов. Первый – буквенное обозначение Б или В (группа А не обозначается) с последующим «Ст». Например, Ст1кп2; БСт2пс; ВСт6сп3. Второй – цифра, соответствующая номеру ГОСТ. Третий символ: буква «Г», присутствие которой указывает на повышенно содержание марганца. Далее идут степень раскисления металла и номер категории стали.

- Применение. Параметр, указывающий, где используют легированные конструкционные стали. Маркировки Ст1, Ст2 отводятся под проволоку и изделия из прутков: гвозди или заклепки. Крепежные детали обозначаются Ст3, Ст4 а осевые элементы или валы под слабой нагрузкой – Ст5, Ст6.

Альтернативная классификация конструкционных сталей по сфере использования, разделяет металл на подшипниковый, рессорно-пружинный и теплоустойчивый. В первых двух случаях наименования говорят сами за себя, тогда как последний вариант соответствует металлу, сектор применения которого — энергетическое машиностроение. Подобные конструкционные стали используются в производстве котлов, паронагревателей или сосудов.

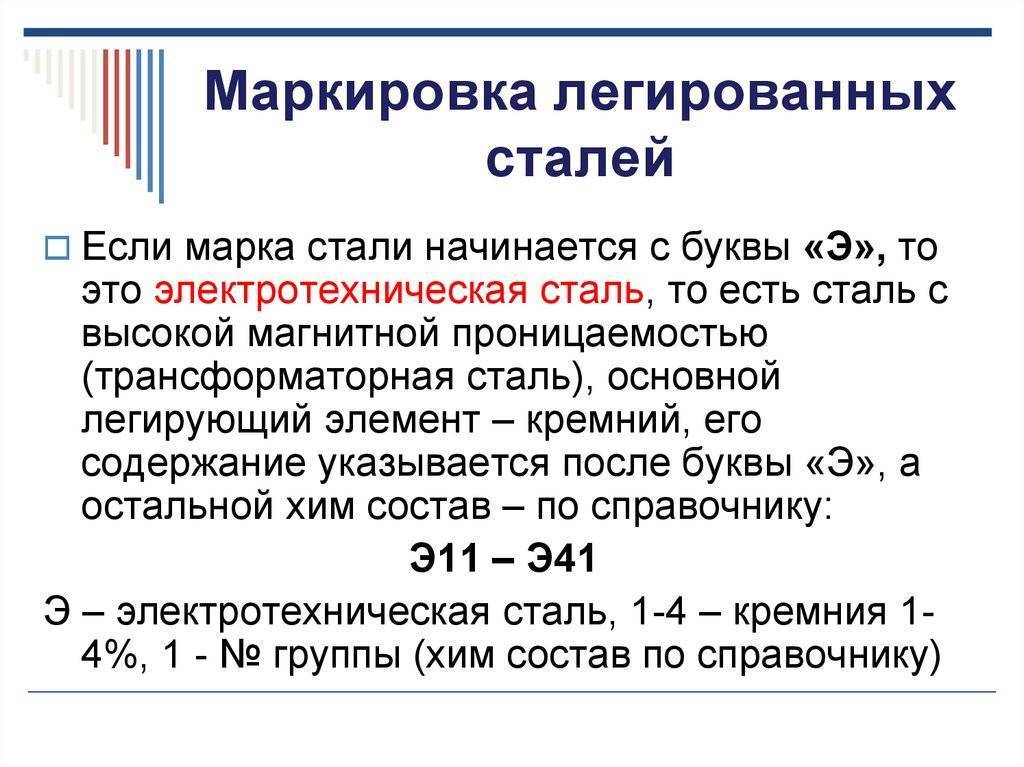

Принципы маркировки сталей по российской системе

На современном рынке металлопродукции не существует общей системы маркировки сталей, что значительно затрудняет торговые операции, приводя к частым ошибкам при заказе.

В России принята буквенно-цифровая система обозначения, в которой буквами маркируют названия элементов, содержащихся в стали, а цифрами – их количество. Буквами также обозначают способ раскисления. Маркировкой «КП» обозначают кипящие стали, «ПС» – полуспокойные, а «СП» – спокойные стали.

- Стали обыкновенного качества имеют индекс Ст, после которого указывается условный номер марки от 0 до 6. Затем указывают степень раскисления. Впереди ставят номер группы: А – сталь с гарантированными механическими характеристиками, Б – химическим составом, В – обоими свойствами. Как правило, индекс группы А не ставится. Пример обозначения – Б Ст.2 КП.

- Для обозначения конструкционных качественных углеродистых сталей впереди указывается двухзначное число, обозначающее содержание С сотыми долями процента. В конце – степень раскисления. Например, сталь 08КП. Качественные инструментальные углеродистые стали впереди имеют букву У, а далее – концентрация углерода двухзначным числом в десятых долях процента – например, сталь У8. Высококачественные стали в конце марки имеют букву А.

- В марках легированных сталей буквами обозначают легирующие элементы: «Н» – никель, «Х» – это хром, «М» – молибден, «Т» – это титан, «В» – вольфрам, «Ю» — алюминий. В конструкционных легированных сталях впереди указывается содержание С в сотых частях процента. В инструментальных легированных сталях углерод маркируется десятыми долями процента, если содержание этого компонента превышает 1,5% – его концентрация не указывается.

- Быстрорежущие инструментальные стали обозначены индексом Р и указанием содержания вольфрама в процентах, например, Р18.

Состав и применение легированных сталей

Применение сплавов обусловлено их химическим составом. Так, строительные низколегированные стали используются для металлических конструкций с равномерно распределенной нагрузкой между всеми элементами. Единственное требование – хорошая свариваемость.

Виды конструкционных сталей:

- Улучшаемые, с высоким содержанием хрома, обогащенные бором, никелем, молибденом, марганцем. Предназначены для термообработки.

- Пружинно-рессорные. Эти сплавы легируются кремнием, кобальтом, марганцем, бором, титаном. Используются в производстве транспорта.

- Подшипниковые. Обладают повышенной твердостью и износостойкостью. Обязательно содержат хром и минимум неметаллических добавок.

- Теплоустойчивые. Используются для производства паровых нагревателей.

Инструментальные стали для фрез, резцов, метчиков легируются хромом, ванадием, титаном и др. добавками. Это очень дорогие быстрорежущие сплавы, поэтому используются только в режущих плоскостях. Для измерительных инструментов сталь легируют хромом, вольфрамом и марганцем. Это обеспечивает твердость и сохранение первоначальных размеров.

Стали с особыми свойствами:

- Высокопрочные. Это высоколегированные стали со специально подобранным составом. Применяются для изготовления ответственных узлов механизмов.

- Нержавеющие, с добавками марганца и хрома. Применяются для работы в химически агрессивных средах. Используются для изготовления труб.

- Износостойкие, с высоким содержанием марганца. Используются для изготовления стрелок на железных дорогах, гусениц, горного оборудования, ковшей экскаваторов.

К этой группе относятся также жаропрочные, жароустойчивые, магнитные, немагнитные, реостатные, с высоким электросопротивлением сплавы.

Состав

Прежде чем начинать разбираться со свойствами, необходимо узнать состав низколегированных сталей. Количество легирующих добавок не должно превышать 5% (некоторые источники указывают максимальное количество дополнительных компонентов — до 2.5%). Углерод не считается легирующим компонентом.

К наиболее популярным, недорогим дополнительным добавкам относятся:

- Ванадий — отвечает за равномерную структуру.

- Молибден — увеличивает устойчивость соединения к высоким температурам.

- Ниобий — повышает показатель прочности.

- Вольфрам — увеличивает теплостойкость.

- Титан — повышает показатель износоустойчивости.

- Никель, кремний — повышают удароустойчивость, сопротивляемость току.

XX. Белые чугуны: получение, свойства, применение

Получение белого чугуна зависит от наличия в составе чугуна карбидо-образующих элементов и скорости охлаждения. Наличие марганца, хрома, ванадия, вольфрама, молибдена и ряда других элементов способствует образованию белого чугуна. Повышенные скорости охлаждения также способствуют образованию белого чугуна.

Читать также: Торцевая пила по дереву своими руками

белый чугун обладает высокой твердостью (HB = 4500 – 5500 МПа), хрупок и практически не поддастся обработке резанием. Поэтому белый чугун имеет ограниченное применение, как конструкционный материал.

Белый чугун как конструкционный материал не применяется. Весь он идет на дальнейшую выплавку стали, поэтому называется иногда передельным чугуном

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Сталь низколегированная качественная конструкционная

Нормативный документ: качественная конструкционная низколегированная сталь изготовляется согласно ГОСТ 19281-89.

Сталь Низколегированная — легированная сталь с содержанием общей массы легирующих элементов менее 2,5% от общей массы стали.

Марки стали низколегированной

Марки стали: 09Г2, 09Г2С, 0ХСНД, 17Г1С, 16Г2АФ, 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД и т.д.

Сталь низколегированная марок 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД является атмосферно коррозионно-стойкой (АКС).

Заменители некоторых марок стали:

- 09Г2С — 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С;

- 10ХСНД — 16ГАФ.

Применение стали низколегированной

Низколегированная сталь применяется для изготовления корпусов вагонов железнодорожных, метро, трамвая, несущих конструкций локомотивов, сельскохозяйственных и других полевых машин и инженерных сооружений, работающих в условиях переменных динамических нагрузок и сезонных и суточных теплосмен.

Свариваемость: сталь низколегированная сваривается без ограничений.

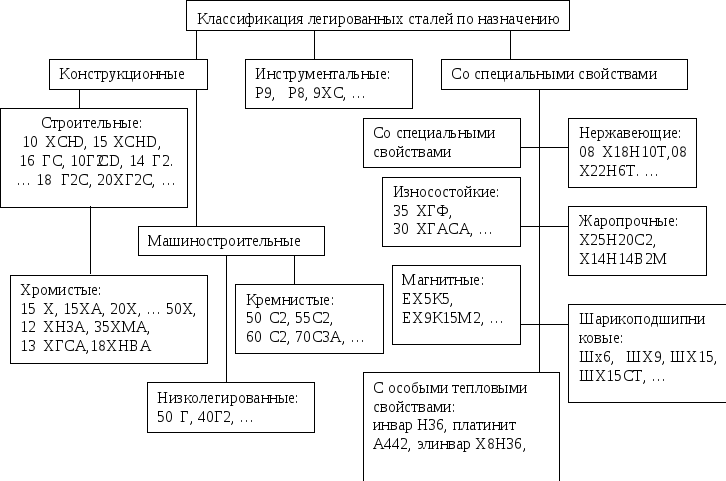

Классификация легированных сталей

Исходя из процента легирующих элементов в составе, нержавеющая сталь подразделяется на следующие классы:

- Низколегированная сталь (менее 2,5 %)

- Среднелегированная сталь (2,5 – 10%)

- Высоколегированная сталь (более 10%)

В качестве вспомогательных компонентов для низколегированных сталей обычно используется никель, молибден и хром. Одни из самых распространенных марок стали этой группы: 13Х (используется для изготовления ювелирного, гравировального и хирургического оборудования), жаропрочная конструкционная низколегированная сталь 12Х1МФ (применяется в производстве трубопроводов, фланцев, деталей цилиндров и др.) Свойства низколегированных сталей позволяют снизить вес конструкций, сэкономить металл за счет высокого предела текучести, повысить эксплуатационные характеристики конечного изделия.

В состав среднелегированной стали может входить никель, вольфрам, молибден, ванадий. Термическая и механическая обработка позволяет достичь оптимального соотношения прочности, вязкости и пластичности. Среднелегированная сталь незаменима в машиностроении, судостроении, для изготовления различных деталей (сверла, развертки и т.д.) Например, такие популярные марки как 9Х5ВФ, 8Х4ВЗМЗФ2 прокаливаются при более высоких температурах, чем низколегированные стали, они более долговечные и прочные.

Основные добавочные элементы высоколегированных сталей – хром и никель. Благодаря их высокому содержанию металл получает такие уникальные свойства как: резистентность к экстремальным температурам, коррозионная стойкость, жаропрочность. Высоколегированная нержавеющая сталь обязана своими исключительными характеристиками не только химическому составу, но и последующей обработке. Например, сталь марки 12Х18Н10Т, устойчивая к азотной кислоте и другим агрессивным воздействиям, идеально подходит для сварных конструкций; сталь 08Х14МФ используется для производства нержавеющих труб, оборудования пищевой промышленности.

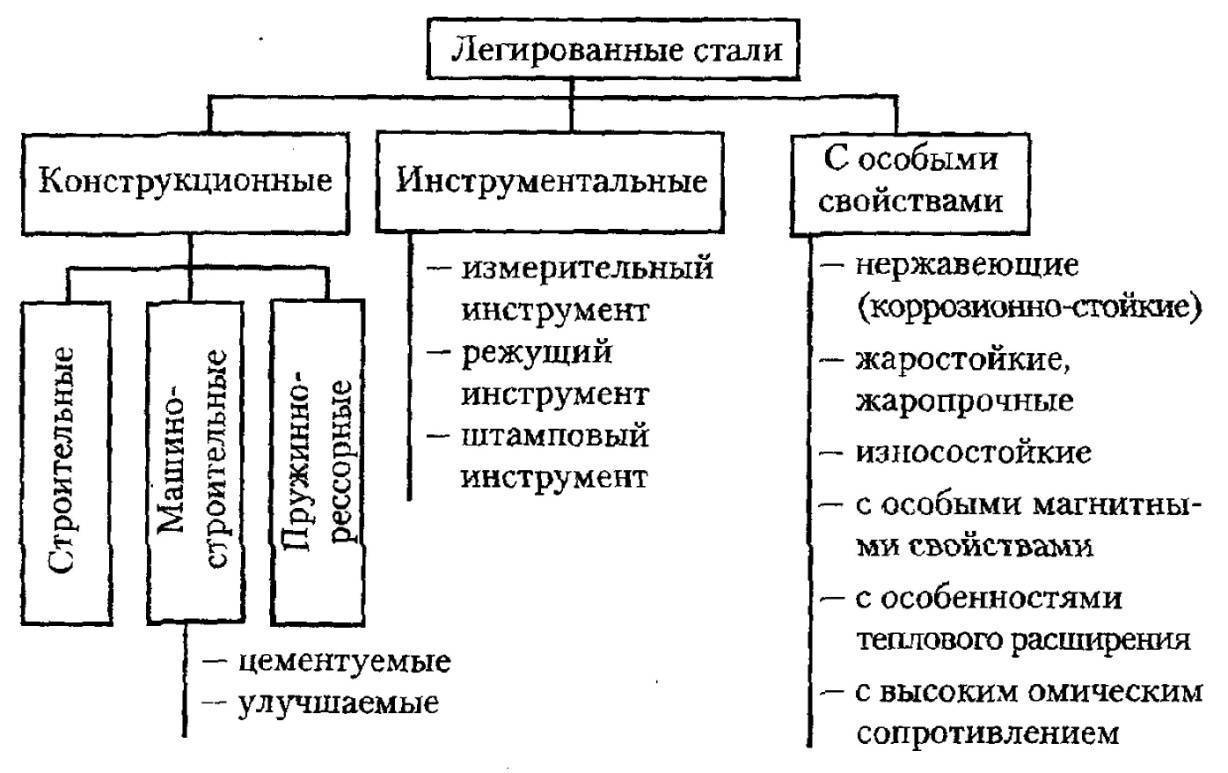

Помимо классификации по содержанию легирующих элементов, легированная сталь различается по структуре (перлитная, мартенситная, аустенитная, ферритная, карбидная), по назначению (особого назначения, конструкционные, инструментальные) и по другим параметрам.

Производство ЛС

Процесс производства легированных инструментальных сталей или иных проходит в несколько этапов с использованием электродуговых печей:

- Железная руда очищается.

- Плавление металла.

- Добавление легирующих элементов.

В процессе очистки железная руда избавляется от нежелательных примесей, таких как сера и фосфор. Все это происходит в плавильной печи открытого типа. Также используется технология внепечной обработки стали. Другой технологический необходимый процесс – это вакуумная плавка, в результате которого удаляется мышьяк и ряд примесей цветных металлов.

Для плавки металла уже используется электродуговая печь, для чего в ней сырье разогревается до высокой температуры 400-600 °C. Здесь железо начинает превращаться в чугун, для которого характерна неустойчивая кристаллическая решетка. Но посредством стабилизации из него получается какая-нибудь марка легированной стали.

Делается это следующим образом. В рабочую камеру поступает кислород, при сгорании которого атмосфера камеры снабжается углеродом. Он начинает смешиваться с железом, что и ведет к образованию стали.

Потом уже в сырье начинают добавлять различные добавки в зависимости от необходимых свойств металла. Кристаллическая решетка становится более плотной, и в результате получается легированная продукция.

Инструментальные виды

Легированная инструментальная сталь

Легированная инструментальная сталь

Легированная инструментальная сталь предназначается для производства металлорежущего инструмента, эксплуатируемого при режимах с высокой скоростью резания и для изготовления штампового инструмента.

Быстрорежущие стали способны сохранять высокую твёрдость и износостойкость режущей кромки инструмента. В такую сталь добавляют молибден, ванадий, вольфрам, хром и кобальт.

Штамповые стали для холодной деформации с содержанием 1,0–2,0% углерода обладают износостойкостью и ударной вязкостью. Их легируют хромом до 12%, ванадием, вольфрамом, молибденом.

Штамповые стали для горячей деформации содержат углерод в пределах 0,3–0,5%, обладают высокой теплостойкостью, ударной вязкостью, сопротивлением термической усталости. В качестве добавок вводят вольфрам, молибден, ванадий.

Классификация легированных сталей по равновесной структуре

Классификация легированных сталей по структуре в равновесном состоянии (по равновесной структуре) предложена Обергоффером и

иногда называется классификация по Обергофферу. Изначально эта классификация включала в себя четыре основных класса

(доэвтектоидные стали, эвтектоидные стали, заэвтектоидные стали, ледебуритные стали); впоследствии была доработана.

Структурные классы легированных сталей

Структурные классы легированных сталей – классификационная характеристика легированных сталей

по структуре в условиях равновесия . Существуют доэвтектоидные стали, содержащие в структуре

эвтектоид и избыточный легированный феррит;

эвтектоидные стали, имеющие перлитную структуру, и заэвтектоидные стали,

содержащие эвтектоид и избыточные (вторичные) карбиды типа М3С, выделяющиеся при охлаждении

из аустенита. Все эти стали объединяют в один класс – перлитные стали. Стали, имеющие в структуре

в литом состоянии эвтектику типа ледебурита, называют ледебуритными сталями.

При низком содержании углерода и большом количестве легирующего элемента образуется сталь со структурой из легированного феррита с некоторым

количеством карбидов – сталь ферритного класса. При высоком содержании в стали легирующего элемента,

расширяющего область γ-фазы (Ni, Mn), получается структура аустенита, а сталь называют сталью

аустенитного класса. Стали, в которых частично протекает превращение α<=>γ,

называют сталями полу-ферритного и полу-аустенитного класса, и их структура состоит из аустенита и феррита.

Для наглядности дополнительно представим структурные классы легированных сталей в виде списка:

- Перлитные стали:

- доэвтектоидные стали;

- эвтектоидные;

- заэвтектоидные стали.

- Сталь ледебуритного класса;

- Сталь ферритного класса;

- Сталь аустенитного класса;

- Стали полуферритного и полуаустенитного класса (аустенито-ферритная сталь).

Применение легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и прочая оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы и пр.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Любые задачи, которые требуют превосходных прочностных качеств, могут рассчитывать на легированную сталь.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

Свойства и назначение легированных сталей

Наличие легирующих элементов и последующая обработка обеспечивают стали ряд уникальных физико-химических свойств:

- Жароустойчивость

- Износостойкость

- Пластичность

- Коррозионная устойчивость

- Прочность и многие другие.

Благодаря этому легированные стали активно используются для выполнения различных технических задач практически во всех промышленных сферах: медицинское оборудование и инструменты, емкости и оборудование в пищевой промышленности, валы, шайбы, коробки передач, узлы, конструкционные элементы в строительстве и машиностроении т.д.

Источник статьи: https://nercom.by/legirovannaya-staly