Важные аспекты лазерной резки кожи

Мощность лазера

Для гравировки на коже можно использовать маломощные диодные лазеры. Однако маломощный лазер может не выполнить сквозной разрез за один проход.

В то время как высокоэнергетический CO 2 -лазер с номинальной мощностью более 40 Вт может выполнять чистые разрезы на коже за один проход.

Мощные лазеры представляют угрозу лазерной безопасности. Обязательно наденьте защитные очки, соответствующие длине волны вашего лазера.

Скорость резки

Помимо получения чистых разрезов, мощный лазер также может выполнять быстрые разрезы (чем выше мощность, тем выше скорость резки), тем самым значительно сокращая время цикла.

Скорость резки также зависит от толщины разрезаемой кожи, и по мере увеличения толщины скорость резки уменьшается.

Лазерная резка кожи на очень низкой скорости приведет к обугливанию краев, поэтому рекомендуется провести несколько тестовых прогонов, чтобы определить оптимальную скорость, при которой обугливание не происходит или минимально.

Как правило, для гладкой кожи средней толщины рекомендуется скорость резки около 2 дюймов/сек (50 мм/сек) для лазера мощностью 40 Вт.

В то время как для лазерной гравировки рекомендуется скорость резки 14 дюймов/сек (355 мм/сек) при мощности 40 Вт лазера от 15 до 20%.

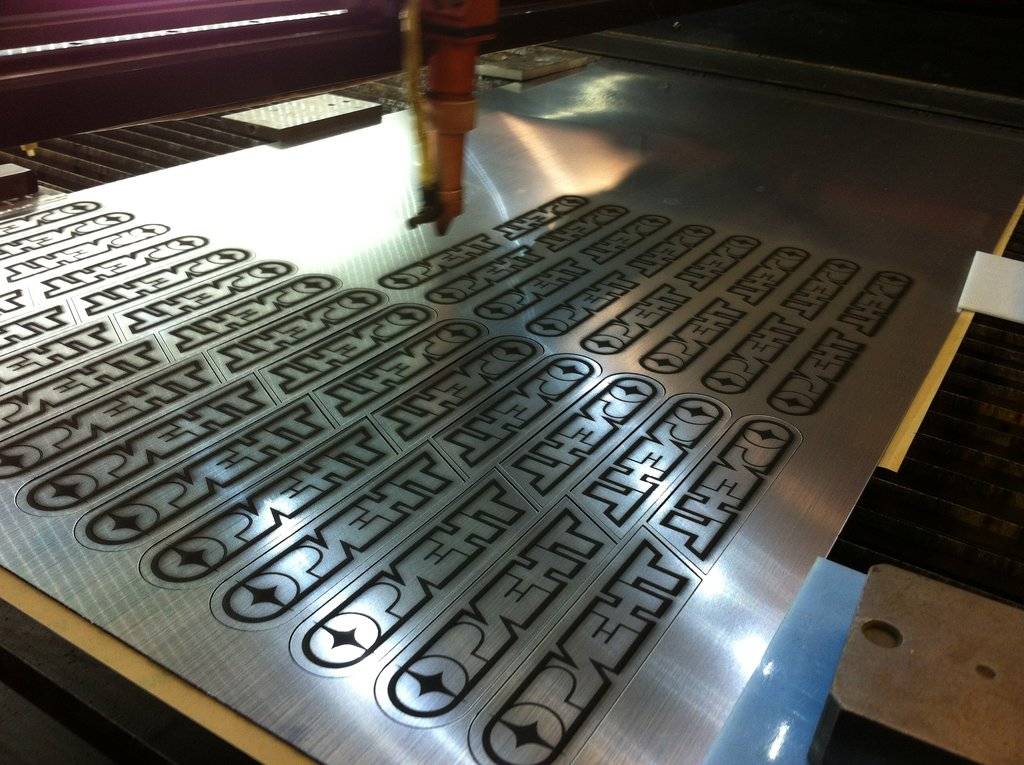

Рабочая зона

Размер лазерного резака зависит от ваших потребностей и размера сырья.

Для малого бизнеса, работающего с небольшими листами кожи, хорошим выбором будет коммерческий настольный лазерный резак.

Тогда как для крупных предприятий оптимальным выбором будет промышленный лазерный резак, обеспечивающий большую рабочую зону для максимальной производительности.

Кожа — сложный материал для размещения на рабочем столе. Его крошечные изгибы вдоль поверхности затрудняют размещение кожи на поверхности.

Хороший способ удерживать кожу на месте — использовать магниты. Эти магниты будут удерживать кожу над поверхностью рабочего стола.

Эти магниты также создают внешнее натяжение кожи, тем самым делая поверхность плоской для лазерной резки и гравировки.

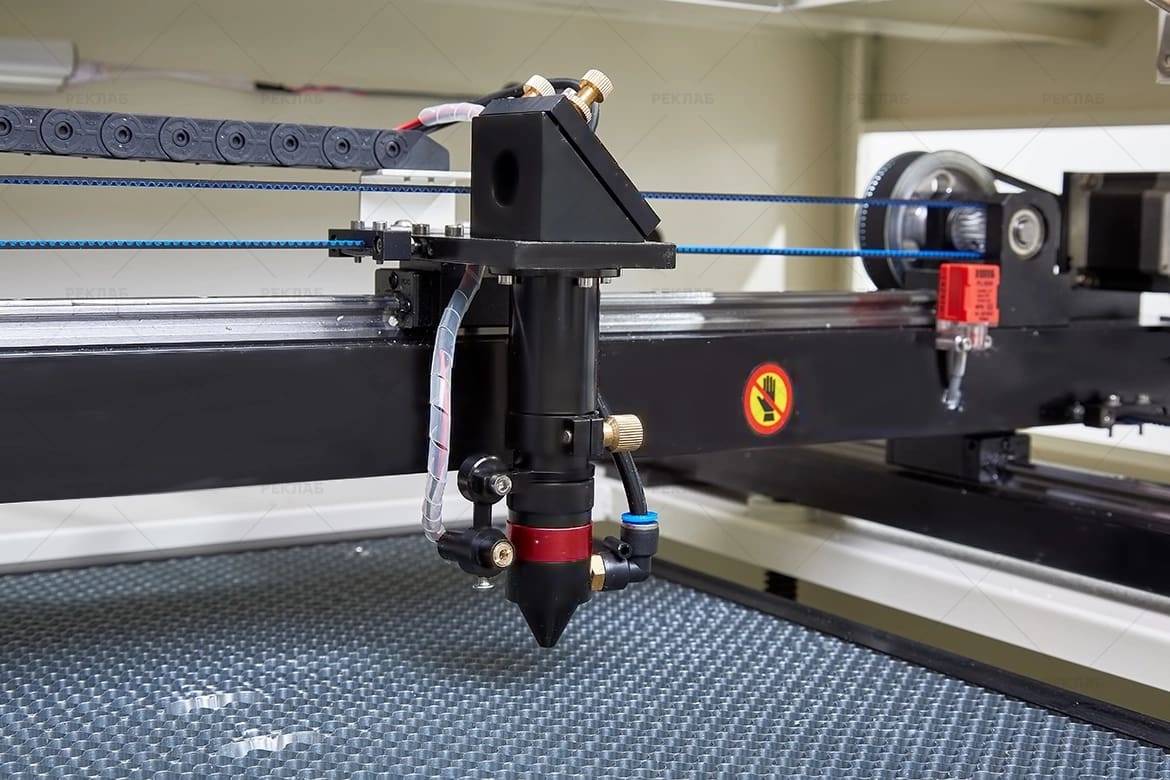

Воздушная помощь

Для лазерной обработки кожи рекомендуется подача воздуха низкого давления с небольшим соплом.

Это низкое давление воздуха позволяет удерживать линзу от перегрева, позволяя дыму от кожи, вырезанной лазером, отходить от заготовки.

Принимая во внимание, что использование вспомогательного воздуха под высоким давлением направит дым на заготовку и вызовет появление черных пятен на заготовке

Линзы

Как правило, 2-дюймовые линзы с подачей воздуха под низким давлением и малым размером пятна (менее 0,2 мм) дают удовлетворительные результаты с небольшим прожогом краев.

Но составная линза с размером пятна около 0,1 мм даст наилучшие результаты без обугливания и минимального выгорания краев.

Точно так же для процесса гравировки универсальная гравировальная насадка с составной линзой значительно улучшит качество вывода.

Хитрости для улучшения качества резки

Закрепите малярную ленту или используйте копировальную бумагу на поверхности кожи, которую нужно разрезать, чтобы свести к минимуму пятна, вызванные дымом.

Переворачивание материала для выполнения лазерной резки с обратной стороны также поможет добиться более чистой отделки кожи.

Помимо следования надлежащему руководству и сведения к минимуму ожогов кромок, протирание заготовки мыльной водой поможет удалить пятна с поверхности.

Вытяжная система

Хотя пары, образующиеся при лазерной резке натуральной кожи, могут быть не опасны для человека.

Существуют искусственные кожи, которые выделяют токсичные пары, вредные для вашего здоровья, а также могут повредить лазерную головку.

Лазерный резак с надлежащей системой вентиляции отводит пары из зоны резки и выводит их за пределы лазерного резака, предотвращая повреждение лазерной головки.

Как сделать лазерный резак в гараже

Лазерная резка стали проводится на покупных и самодельных устройствах. Если нет возможности купить станок, можно изготовить его самостоятельно. Для этого нужно подготовить материалы, инструменты:

- мощный фонарик на батарейках;

- лазерную указку;

- привод из DVD-ROM;

- паяльник, отвертки.

Пошаговая инструкция сборки лазерного резака:

- Изначально необходимо разобрать дисковод, чтобы вытащить рабочую головку. Делать это нужно аккуратно, чтобы не повредить линзу.

- Вытащить диод из указки. На его место припаять рабочую часть из дисковода.

- Внутренности указки нужно вытащить, чтобы собрать для них новый корпус. Закрепить все элементы в корпус фонарика. Убрать защитное стекло, запитать устройство батарейками.

Дополнительно можно укрепить корпус скотчем, клеем.

Усиление самодельной установки

Мастера экспериментируют с набором линз, чтобы усилить мощность луча. Дополнительно можно запитать его от подзарядки для аккумуляторных батареек. Чтобы удобнее было проводить технологические процессы, собирается конструкция, удерживающая самодельную установку. Она устанавливается над рабочим столом на направляющих.

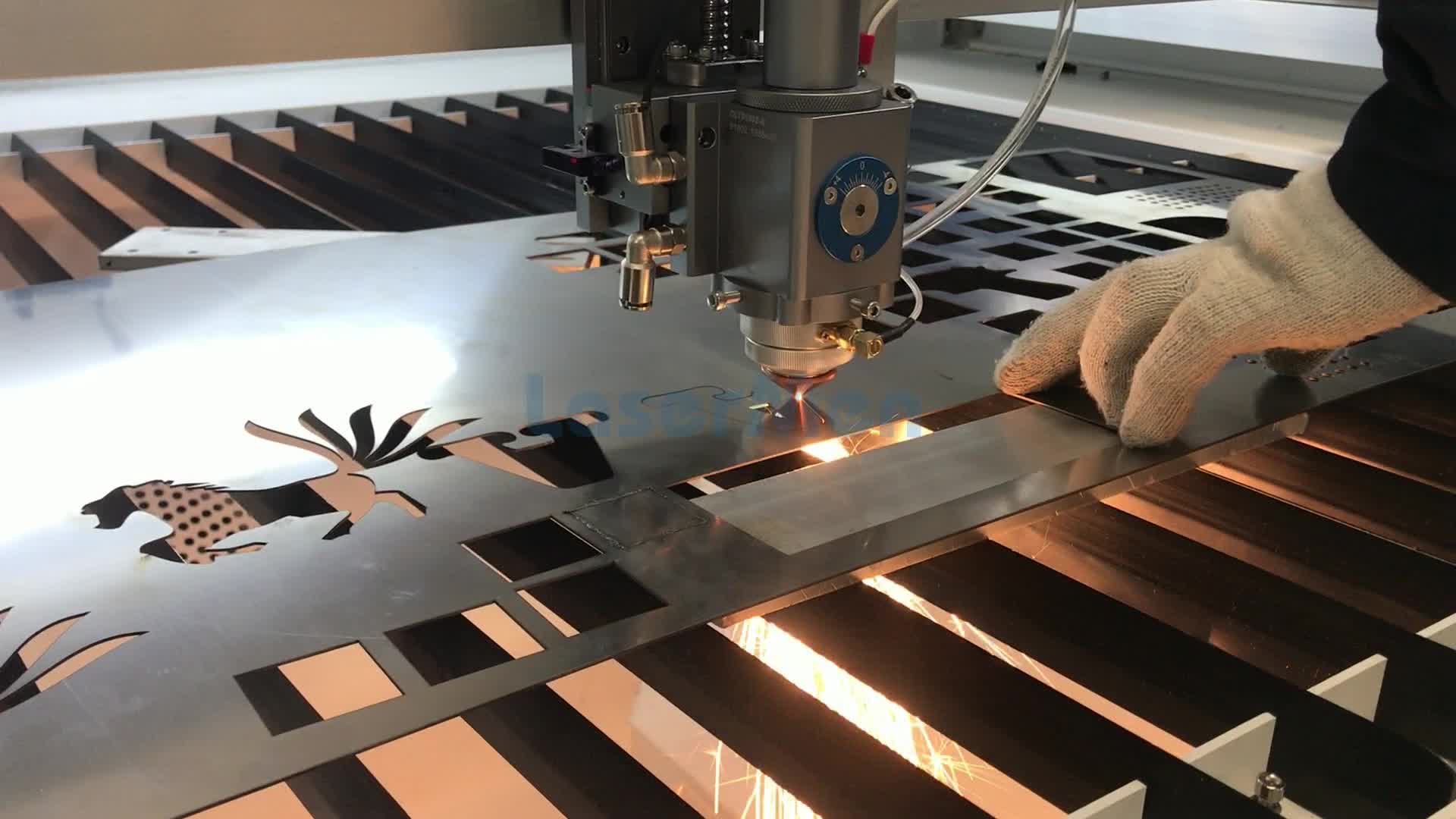

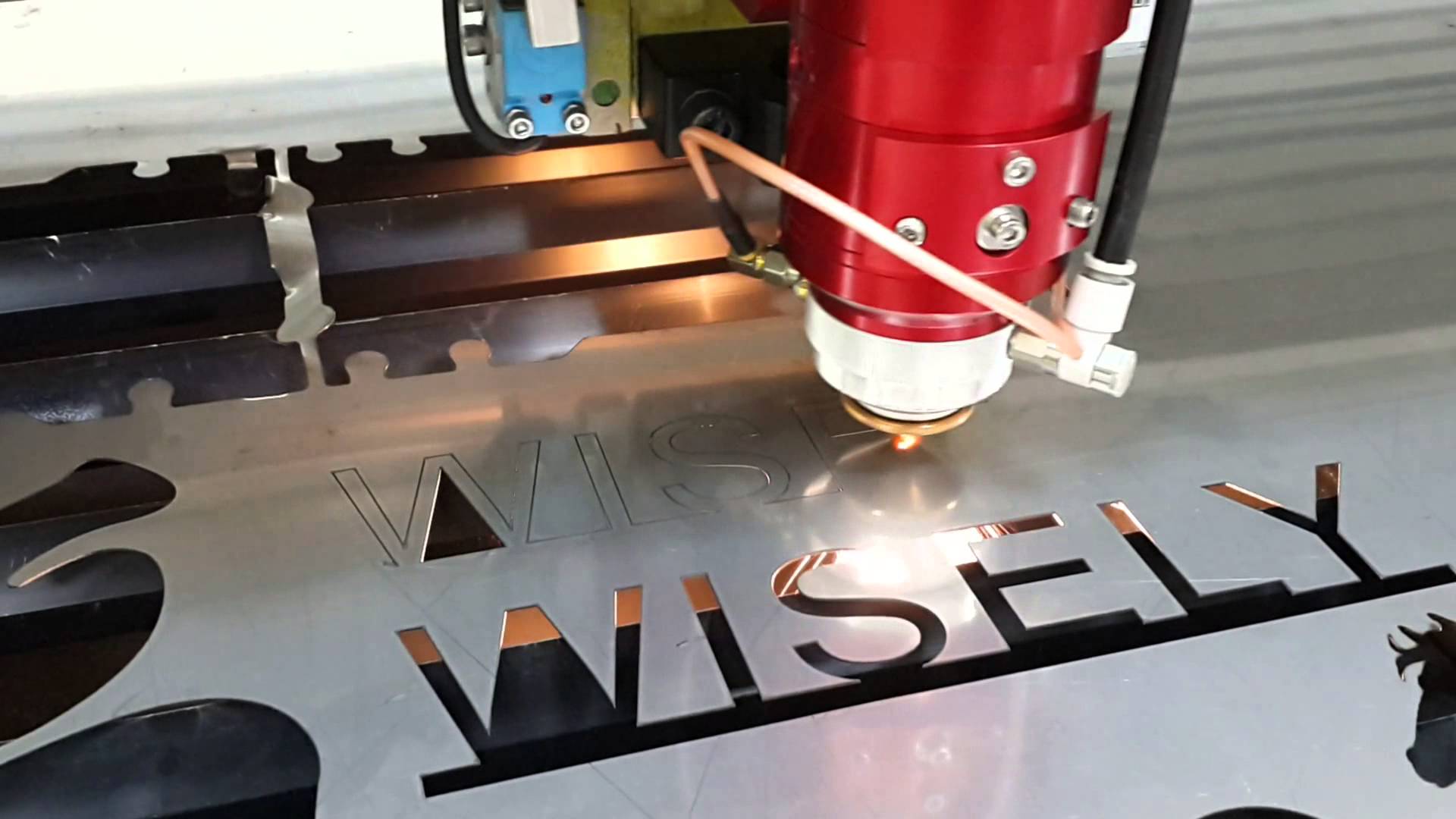

Лазерная резка представляет собой современный технологический процесс, который позволяет разделять металлические листы разной толщины. Зависимо от размеров обрабатываемых заготовок нужно выбирать мощность привода.

Резка различных материалов

Для разрезания металлов в основном требуется мощность лазера от 450–500 Вт и выше, для цветных металлов – от 1кВт и выше.

Резку углеродистых сталей чаще всего выполняют с применением кислорода в качестве вспомогательного газа. В результате взаимодействия кислорода с нагретым лучом металлом протекает экзотермическая реакция окисления железа обычно с выделением в 3–5 больше тепла, чем от самого лазерного излучения. Качество торцевой поверхности реза – высокое. На нижней кромке реза характерно образование незначительного грата.

Наибольшую проблему представляет возможность перехода процесса резки, выполняемого на очень малых скоростях (как правило, менее 0,5 м/мин), в неуправляемый автогенный режим, при котором металл начинает разогреваться до температуры горения за пределами воздействия луча, что приводит к повышению ширины реза и увеличению его шероховатости.

В ряде случаев, например, при вырезке деталей с острыми углами и отверстиями малого диаметра, вместо кислорода предпочтительно использование инертного газа при высоком давлении.

Лазерная резка нержавеющей стали, в особенности больших толщин, затруднена процессом зашлаковывания реза из-за присутствия в металле легирующих элементов, влияющих на температуру плавления металла и его оксидов. Так, возможно образование тугоплавких оксидов, препятствующих подводу лазерного излучения к обрабатываемому материалу. Усложняет процесс резки и низкая жидкотекучесть раплавленных оксидов, например, свойственная для нержавеющих хромоникелевых и высокохромистых сталей.

Для получения качественного реза используется азот высокой чистоты, подаваемый при повышенном давлении (обычно до 20 атм). При резке нержавеющей стали большой толщины требуется заглубление фокального пятна луча в разрезаемый металл. Как следствие, повышается диаметр входного отверстия и возрастает подача газа внутрь металла в зону расплава.

Для лазерной резки алюминия и его сплавов, меди и латуни требуется излучение более высокой мощности, что обусловлено следующими факторами:

- низкой поглощательной способностью этих металлов по отношению к лазерному излучению, особенно с длиной волны 10,6 мкм углекислотного лазера, в связи с чем твердотельные лазеры более предпочтительны;

- высокой теплопроводностью этих материалов.

Обработка малых толщин может выполняться в импульсном режиме работы лазера, что позволяет уменьшить зону термического воздействия, а больших толщин – в микроплазменном режиме. Плазмообразующими являются пары легко ионизируемых металлов – магния, цинка и др. Под действием лазерного луча в области реза образуется плазма, нагревающая металл до температуры плавления и плавящая его.

При разрезании алюминия применяется вспомогательный газ с давлением более 10 атм. Структура торцевой поверхности реза – пористая с легко удаляемым гратом на нижней кромке реза. С повышением толщины металла качество торцевой поверхности реза ухудшается.

При резке латуни торцевая поверхность реза обладает пористой шероховатой структурой с легко удаляемым гратом в нижней части реза. С возрастанием толщины металла качество торцевой поверхности реза ухудшается.

Таблица. Характерные толщины разрезаемых листов при мощности лазера P = 5 кВт

| Наименование | Толщина (мм) |

| Углеродистые и легированные стали | до 40 |

| Нержавеющая сталь | 25 |

| Медь | 5 |

| Латунь | 12 |

| Сплавы алюминия | 12 |

С помощью углекислотных лазеров возможна обработка различных неметаллов – фанеры, дерева, ДВП, ДСП, пластика, оргстекла, полиэфирного и акрилового стекла, ламината, линолеума, резины, ткани, кожи, асбеста, картона и других.

При разрезании поролона следует соблюдать повышенные меры пожаробезопасности, поскольку он может загореться. По причине загорания невозможна или очень затруднена резка толстого пенокартона (при толщине более 10 мм).

Невозможен или крайне сложен раскрой лазером таких материалов как текстолит, стеклотекстолит, гетинакс, сотовый полипропилен, поликарбонат, сотовый поликарбонат. Затруднено разрезание материалов, склонных к растрескиванию, например, керамики или стекла.

Таблица. Характерные толщины разрезаемых листов при мощности лазера P = 1,5 кВт

| Наименование | Толщина (мм) | Скорость резки (м/мин) |

| Пластмасса | 25 | 2 |

| Фанера | 10 | 3–4,5 |

| Высушенная сосна | 20 | 2 |

| ДСП | 20 | 1,5 |

| ДВП | 5 | 6 |

| Стекло | 1–8 | 5–0,5 |

| Асбест, металлоасбест, паронит | 4 | 1,5 |

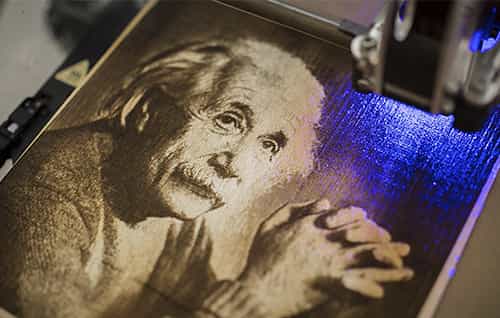

Художественное выжигание лазером

Как это происходит

Обработка дерева лазером на станке с ЧПУ

- По большому счёту, для обработки на лазерных станках с ЧПУ можно обрабатывать любую древесину, но всё-таки инструкция отдаёт предпочтение кедру, буку, ольхе, пробке и любым ценным породам. Кроме того, очень часто практикуется резка лазером по фанере и МДФ.

- Процесс резки лазером по своей сути, это тоже выжигание, только более точное и сфокусированное, которое возможно при выборе подходящей оптики – обрабатываемая поверхность просто сгорает и обугливается. Но это по вполне понятным причинам вызывает нагрев соседних участков древесины, поэтому над резаком устанавливается подача сжатого воздуха и участки возле зоны реза подвергаются всего лишь низкому термическому напряжению.

- Но если твёрдые сорта древесины ещё можно обрабатывать без подачи сжатого воздуха, так как у них понижена теплопроводность, то для мягких сортов древесины, МДФ или фанеры такое охлаждение является производственной необходимостью.

- Обугливание краёв реза при обработке получаются коричневого цвета, поэтому могут использоваться, как элемент декорации и подчёркивание линий орнамента или картины.

Обзор моделей FMARK из Германии

Гравёр FMARK NS

Гравёр FMARK NS используют для нанесения графических изображений и текстов по поверхности пиломатериалов самого разного характера, причём рисунок делается с максимальной глубиной гравирования и при этом выдерживается высокая скорость.

Материалы, которые можно обрабатывать на комплексе FMARK NS, это титан, сталь, золото, алюминий и сплавы, медь и сплавы, фольга, различные пластмассы, резина и даже маркировка полупроводников.

| Обрабатываемая зона в мм | 60×60, 110×110, 180×180, 240×240 (объективы меняются) |

| Знаки в мм | От 0,2 до 240 |

| Скорость гравировки | До 10 м/с |

| Тип лазера | Волоконный иттербиевый |

| Волна излучения (рабочая длина) | 1,064 мкм |

| Ресурс эксплуатации | 50 000 часов и более |

| Средняя мощность на выходе в Вт | 10, 20, 50 |

| Ширина линии с автозаполнением | От 0,2 до 10 мм |

| Тип изображения | Текстовое; растровое; контурное; графическое; штрих-код и 2D код |

| Охлаждение | Автономное воздушное |

| Вес в кг | 45 |

| Потребление электроэнергии | 1×220В; 50Гц; 0,4 кВт |

| Сканаторная система | |

| Тип сканатора | 2-ухосевой, MS II-10, RAYLASE AG |

| Программно-аппаратное разрешение | 1,8 мкм (110×110 мм) |

| Размер пятна | 25 мкм |

| Фокусировка по глубине | До 3 мм (110×110 мм) |

Гравёр FMARK NS-FB

Лазерные станки по дереву и их возможности увеличиваются на модели FMARK NS-FB – это пятикоординатный лазерный комплекс с портальной системой перемещения, что позволяет значительно расширить поле обработки до тех размеров, которые нужны заказчику.

В частности, типовой размер обрабатываемого поля здесь может быть: B1 – 530×500 мм, B2 – 530×750 мм, B3 – 530×1000 мм, B4 – 780×850 мм, B5 – 1030×1250 мм. Также есть возможность расширения обрабатываемого поля у станка с ЧПУ по индивидуальному заказу.

К преимуществам FMARK NS-FB можно вне всяких сомнений отнести расширение рабочей зоны по осям X Y благодаря линейным приводам – это позволяет обрабатывать крупногабаритные изделия при одном запуске, не фрагментируя программу (без перемещения объекта и без стыков).

Кроме того, есть возможность перемещения заготовки по оси Z, что позволяет обрабатывать детали с перепадами поверхности (углубления и выступы), что опять-таки не требует разбивать программу на фрагменты. Также на FMARK NS-FB есть возможность кассетной обработки, это когда одновременно гравируются или маркируются несколько деталей.

Портативный лазерный станок FMARK NS-M

Примечательно, что такой портативный лазерный маркер, как на верхней фотографии вы можете даже установить своими руками в вашем гараже и переносить его с места на место по потребности.

Но весь агрегат состоит как бы из трёх разных частей, это блок управления, в котором размещён интегрированный лазер, ноутбук с готовым программным обеспечением, которым можно задать нужное изображение и само маркировочное устройство. Такой набор вы можете разместить в дорожном чемодане.

Безусловно, такие станки чаще всего используются для маркировки габаритных стационарных изделий и агрегат можно быстро установить в нужном месте, подключив к сети 220В. Но вы также можете использовать его на одном месте для обработки пиломатериалов.

В каких случаях стоит выбрать фрезерную резку, а в каких лазерную?

Таким образом, и лазерные, и фрезерные устройства имеют свои преимущества и недостатки и подходят для разных задач. Подведем итоги всего вышесказанного, и подскажем, в каких случаях следует выбирать обработку на фрезерных станках, а в каких — на лазерных:

1. Если требуется 2d или 3d фрезеровка, любые виды сложной резки, то выбирайте только фрезерный станок. Для гравировки мелких деталей, надписей подойдет лазер.

2. При раскрое, распиле или обработке деталей из толстых, плотных, прочных материалов – лучше обращаться к фрезерной резке. При обработке мелких, хрупких изделий – поможет лазерный станок.

3. Если цвет среза должен быть равномерно светлым, то выбирайте фрезерную резку, а если, изделие будет перекрашиваться, либо от темного цвета пазов и срезов заготовка только выиграет, то смело обращайтесь за помощью к лазерному станку.

Наша компания выполнит резку дерева, фанеры, МДФ, ДСП и ЛДСП на фрезерных станках с чпу. Выгодная цена и достойное качество — гарантированы! Доставка изделий по всей России. Выполнение работ на заказ. Звоните!

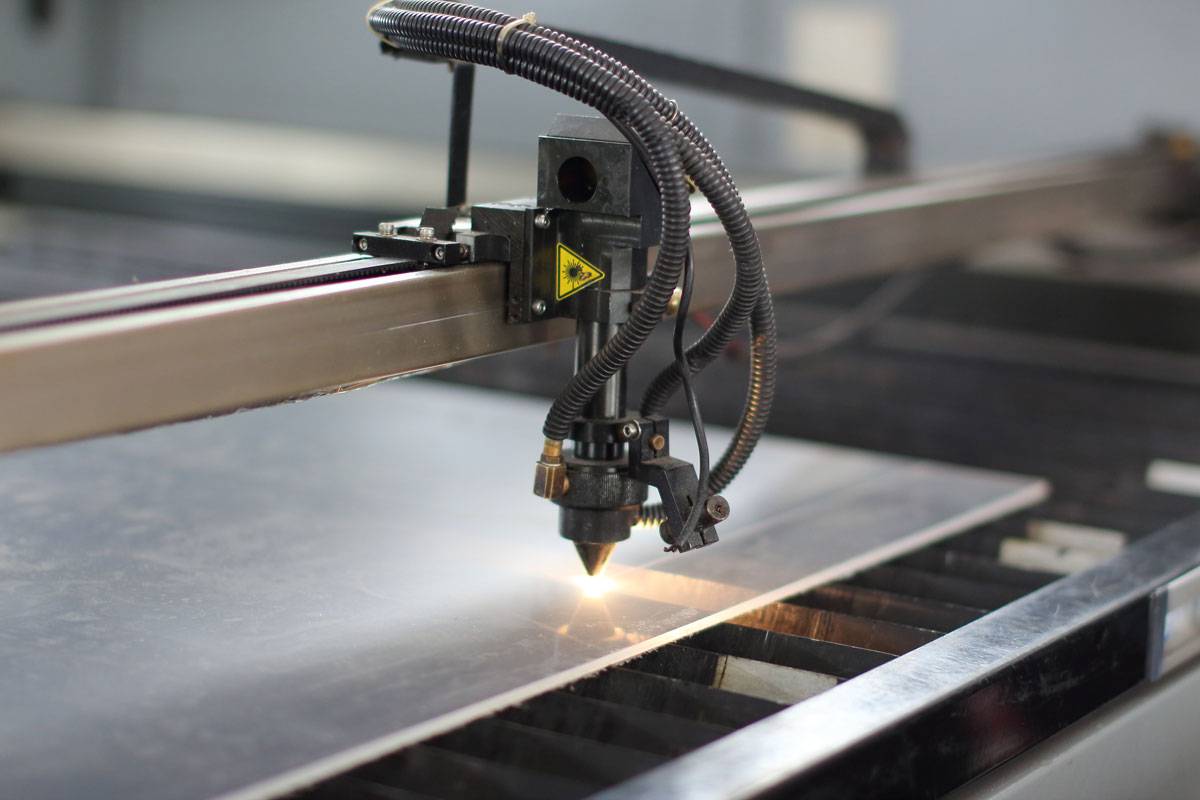

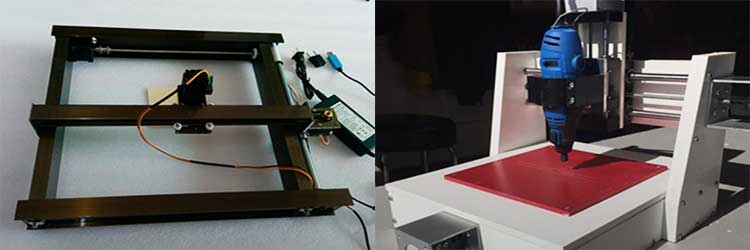

Можно ли сделать станок для резки металла лазером

Фактически оборудование для лазерной резки металла применяется только в комплектации больших производственных линий. В кустарном производстве большую популярность приобрели станки для гравировки. Они отличаются от вышеописанных меньшей мощностью, небольшими габаритами и относительно доступной ценой.

Сложность самостоятельного изготовления режущего оборудования подобного типа обусловлена следующими факторами:

- высокая стоимость лазерной установки;

- сложность сборки и настройки станка;

- дорогостоящее обслуживание.

В отличие от лазерного режущего оборудования гравировальный станок можно сделать своими руками. Для этого достаточно приобрести станину с подвижной кареткой, шаговые двигатели, ЧПУ и лазер. Не стоит доверяться рекомендациям некоторых источников и пытаться применить светодиодный элемент, аналогичный используемому в CD-приводах. Он не обладает необходимым показателем мощности.

Из вышеизложенного можно сделать вывод, что актуальная технология лазерной резки металла не позволяет применять ее в бытовом или полупрофессиональном уровне. Лучше всего остановиться на классических методах резки металла – плазменном, газовом, или пиле и диске.

Однако некоторые умельцы собирают установки для лазерной резки металла — смотрите видео:

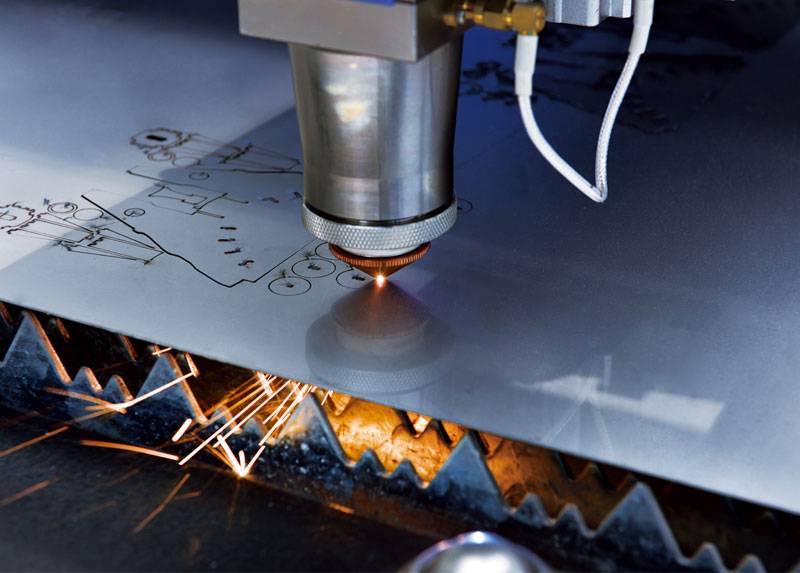

Особенности устройства и принцип работы

Такой аппарат чаще всего используется на крупных производствах, так как имеет высокую стоимость.

Станок LTT-5040 лазерно-гравировальный с ЧПУ

Станок LTT-5040 лазерно-гравировальный с ЧПУ

Кроме того, в индивидуальном порядке самостоятельно с ним работать не рекомендуется, несмотря на то что операторы, обслуживающие аппарат, могут настроить его максимально точно. Лазерная резка или гравировка позволяет уменьшить деформацию материала, получить идеально ровный и гладкий шов.

Принцип работы устройства прост:

- лазерный луч касается металлической поверхности, вследствие чего ее температура значительно повышается;

- верхние слои материала расплавляются, становясь жидкими;

- луч проникает все глубже, он имеет высокую мощность, а частицы металла испаряются.

Любой станок, работающий на основе лазерной технологии, оснащен специальными компьютерными программами, они полностью исключают человеческое участие в производственном процессе.

Использовать аппарат следует для резки не только металлических изделий, но и деревянных. В последнем случае понадобится оборудование невысокой мощности. При помощи лазерного станка легко осуществлять такие виды работ:

- вырезать трафареты из фанеры или металла;

- наносить гравировки;

- выполнять фрезерование различной степени сложности;

- вырезать 3D изделия (самые продвинутые модели аппаратов).

Лазерный станок с сканером вырезает 3D изделия

Лазерный станок с сканером вырезает 3D изделия

В зависимости от того, сколько функций будет выполнять аппарат, зависит и его стоимость. Она колеблется в пределах 40–150 тыс. рублей.

Все станки (даже маломощные) обязаны быть оснащены чиллером – устройством, охлаждающим трубку лазера. А также желательно оснастить гравировальный аппарат механизмом обдува резака и гравера.

Преимущества и недостатки лазерной резки

Лазерная резка имеет ряд положительных качеств. Например:

- При ее проведении отсутствует механическое воздействие на обрабатываемую поверхность. Благодаря этому можно нарезать материалы, которые при обычной резке получили бы повреждения или деформировались.

- Обработке подлежат многие виды металлов, в том числе сплавы алюминия и различные типы стали.

- Чаще всего лазерная резка листового металла не сопровождается возникновением облоя. В противном случае он легко удаляется с поверхности, не оставляя царапин.

- Детали при нарезании не нагреваются. Можно применять лазерную резку листа даже для тех металлов, которые имеют высокую теплопроводность.

- Раскрой материала полностью автоматизирован. Погрешность при нарезке составляет не более 0,1 мм, процент отходов минимален. Это позволяет снизить себестоимость производства.

- Высокая производительность лазерного оборудования, в итоге – значительно экономится время резки.

- Нет необходимости приобретения дорогостоящих молдов или пресс-форм.

- Универсальность оборудования. С помощью приспособления для лазерной резки металла можно изготавливать самые различные типы деталей.

- В случае необходимости, оборудованием для резки листовых металлов можно осуществлять фрезеровку и высверливание отверстий нужного диаметра и глубины.

- Есть возможность гравировки поверхностей.

Преимущества лазерной резки сопровождаются некоторыми недостатками:

- Листовой металл, подлежащий резке лазером, не может быть толще 40 мм, а его площадь – больше 1500 на 3000 мм.

- Этот способ резки относительно дорог.

- Невозможно производить внутреннюю резьбу.

- Необходима настройка оборудования перед каждым использованием.

Типы кожи для лазерной резки

На рынке доступно множество типов кожи, и важно знать, какой тип кожи подходит для вашего применения. В зависимости от процесса расщепления и обработки поверхности кожа подразделяется на следующие категории:

В зависимости от процесса расщепления и обработки поверхности кожа подразделяется на следующие категории:

Цельнозерновая кожа

Цельнозерновая кожа — это кожа высочайшего качества, доступная на рынке.

Это самый толстый тип кожи, так как он содержит даже внешний слой шкуры, который называется «зерно».

Наличие неповрежденного внешнего слоя означает, что он может содержать множество недостатков, вызванных различными ранами и царапинами, полученными в течение жизни животного.

Этот тип кожи обладает хорошими водоотталкивающими свойствами и наиболее подходит для изготовления шорных изделий, кобур для оружия, служебных ремней, защитной обуви и т. д.

Верхняя лицевая кожа

Этот тип кожи похож на натуральную кожу, за исключением того, что верхний слой удаляется путем шлифования, чтобы получить гладкую поверхность без неровностей.

Хотя это делает кожу более мягкой и гладкой, удаление внешнего слоя кожи приводит к потере прочности и водоотталкивающих свойств.

Этот тип кожи можно полировать и красить в различные цвета, и он лучше всего подходит для изготовления сумок, кошельков и обуви.

Натуральная кожа

Кожа, изготавливаемая из любого слоя шкуры и сравнительно менее долговечна, чем высококачественная кожа.

Она подвергается различным процессам для получения гладкой поверхности, которую можно окрашивать, тиснеть или резать для изготовления различных аксессуаров.

Этот тип кожи обычно используется для изготовления ремней, спортивных сумок и т. д.

Кожа с раздельным зерном

Сплит-кожа — это один из самых низких сортов кожи, который получают из слоя, находящегося непосредственно над мякотью.

Это мягкая кожа с менее плотной структурой, которая обычно используется в качестве отделочной кожи, накладываемой поверх какого-либо другого материала, чтобы придать ей вид кожи.

Он обычно используется для изготовления рабочих перчаток, обуви или сумок.

Склеенная кожа

Склеенная кожа, также известная как реконструированная кожа, состоит из слоев кусочков кожи, склеенных вместе. Этот тип кожи включает смеси некоторых полимеров и также известен как искусственная кожа.

В зависимости от типа склеенной кожи содержание кожи может составлять от 10 до 90%.

Она имеет тиснение или прессование, чтобы иметь зернистую текстуру кожи, и доступен в различных цветах.

Первые шаги: анализ рынка и уровня конкуренции

Гравировка стала популярной около ста лет назад, и сегодня ее популярность возрождается вновь

Дело имеет все шансы на успех, важно лишь предварительно провести анализ рынка, оценить уровень конкуренции и разработать маркетинговую стратегию

Первым делом следует придумать «фишку» предприятия, которая не только привлечет нужное количество клиентов, но и выделит студию среди конкурентов. Так, если город или регион является местом паломничества большого количества туристов, можно наладить выпуск сувениров. Обязательно следует включить в перечень услуг нанесение надписей на подарки.

Перспективным будет и изготовление уличных и рекламных вывесок – для этого можно наладить сотрудничество с местными рекламными агентствами. Нелишним будет предложить свои услуги промышленным предприятиям – многие из них снабжают свою продукцию биркой с выгравированным знаком качества или штрих-кодом.

Возможность изготовления своими руками

Чтобы самостоятельно сделать простейший прибор для лазерной резки, можно воспользоваться подручными средствами, которые найдутся в хозяйстве любого запасливого мастера. При сборке такого устройства допускается использовать старые детали от ещё исправных аппаратов, таких, например, как лазерная указка, линза и дисковод с работающим приводом.

Помимо этого, перед сборкой лазерного станка следует запастись электрическим паяльником и несложным набором слесарного инструмента. Основным функциональным элементом самодельного лазерного резака является головка дисковода с опцией записи.

Используемый лазерный излучатель от дисковода при сборке можно разместить на его «родной» каретке, которая свободно перемещается в обоих направлениях. Для её демонтажа потребуется освободить корпус каретки от множества крепежных деталей и разъемных приспособлений.

При самостоятельном изготовлении лазерного режущего станка для дома приходится сталкиваться с определёнными техническими трудностями. Для их устранения можно будет воспользоваться советами профессионалов, имеющих богатый опыт изготовления электронных приборов на основе старых деталей.

Методы нанесение изображения

Лазерная гравировка легко адаптируется к автоматическому управлению. Работа по алгоритму программ исключает возможность субъективных ошибок. При ручной гравировке человеческий фактор не исключает риска совершения ошибки.

Нанесение изображения происходит согласно управляющих программ и осуществляется двумя методами — растровым и векторным.

Растровый

При растровом методе лазерная головка перемещается дискретно в одном направлении области гравировки, а затем опускается/поднимается вниз/вверх с минимально возможным шагом. Последовательно обрабатывая такими точками поверхность, получаем требуемое изображение. Таким способом гравируются изображения типа фотографий, картинок.

Векторный

При векторном методе лазер движется вдоль направления определенных линий. Этим способом обычно гравируют надписи и другие изображения в виде линий. Этот метод намного производительнее растрового, но если понадобится изменить толщину линий, без растровой гравировки не обойтись.

Подводя итог

Сегодня приобрести лазерные станки можно в специализированных магазинах, причем нужно учитывать то, что цена этого оборудования довольно высокая. Но, при этом, именно лазерная резка является самой качественной обработкой металлических изделий из самого различного материала и обеспечивает великолепную точность обработанной заготовки.

Виды и особенности лазерных машин

Современные лазерные машины с ЧПУ успешно справляются с обработкой заготовок из практически любых материалов (дерева, металла, пластика, стекла, кожи, резины, бумаги, полиэтилена, камня и т. д.). Но, несмотря на значительную универсальность, каждая модель (или линейка моделей) имеет свою «специализацию».

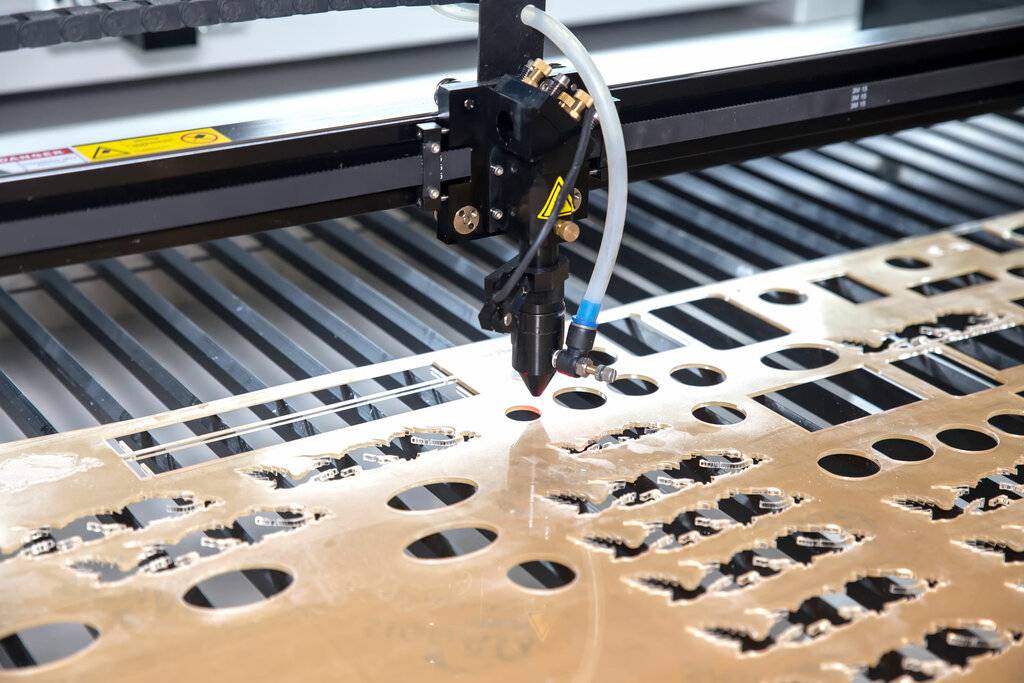

Настольные лазерные граверы. Как правило, небольших размеров, не требуют установки в производственном помещении (подойдут для офиса или даже квартиры — если имеется такая потребность). Граверы оснащены хорошей оптической системой, однако её мощность сравнительно невелика. Тем не менее, гравер способен выполнять высококачественную гравировку (нанесение плоских и объёмных изображений на поверхность), а также сквозную резку заготовок небольшой толщины из большинства материалов (за исключением металлов) лишь незначительно уступая в производительности раскроя и резки «старшим» моделям лазерных станков.

Лазерно-гравировальные станки бывают как в настольном исполнении, так и в «напольном», и представлены очень большим разнообразием габаритов рабочих столов — от полуметра до полутора-двух и выше. Станки рассчитаны на установку в специальном помещении и предназначены для напряжённой работы в условиях производства. Каждый станок имеет монолитный корпус, обеспечивающий устойчивость конструкции и эффективно гасящий вибрации, возникающие при работе. Основным назначением таких моделей является лазерная резка и раскрой материалов (в том числе широкоформатных на большой скорости) и высококачественная гравировка поверхностей заготовок. Для повышения производительности и качества обработки, лазерные станки имеют специальные конструктивные решения. Например, параллельную установку двух лазерных трубок — для одновременной обработки двух заготовок, или размещение лазерной трубки на подвижном портале — для исключения потерь мощности луча при его рассеивании «на пути» к излучателю, и т. д.

Компактные лазерные маркеры предназначены для гравировки изображений высокого качества с большой скоростью. Маркеры способны наносить гравировку на объёмные изделия (украшения, брелоки, ручки и пр.), при этом даже мельчайшие детали узора получаются чётко различимыми, а сам рисунок отличается долговечностью. Это достигается благодаря особой (т. н. «двухосной») конструкции оптической системы маркера. Отдельные линзы имеют возможность взаимного перемещения, поэтому лазерный луч, генерируемый трубкой, формируется в двухмерной плоскости и направляется в любую точку обрабатываемой заготовки под нужным углом. При этом головка излучателя фокусирует луч не плоской линзой, а специальным объективом, поддерживающим стабильность лазера при любых условиях обработки.

Лазерные маркеры имеют сравнительно малую рабочую область, но, как правило, уже в базовой комплектации оснащены встроенным микрокомпьютером со всем необходимым для работы программным обеспечением. Благодаря этому достигается высокая мобильность станка — дополнительные внешние подключения (исключая электропитание) не требуются.