Цели и назначение нормализации

Нормализация имеет несколько назначений – нельзя рассматривать ее только как способ увеличить твердость стали. В некоторых случаях с помощью этого процесса добиваются обратного эффекта по твердости, а также могут снижать прочность и ударную вязкость металла

Здесь важно понимать, что любая сталь имеет механическую и термическую историю

Основной целью нормализации является достижение эффекта нивелирования напряжений, которые возникли в структуре материала по тем или иным причинам. В результате сталь легче обрабатывать разными способами, и она получает дополнительные характеристики в результате обработки.

Стальные предметы, которые были получены методом давления, после проведения прокатки и ковки подвергают нормализации с целью уменьшить полосчатость и разнозернистость структуры соответственно.

Еще одно свойство нормализации: она позволяет переводить крупнозернистую структуру металла в более мелкое состояние. Такая обработка улучшает способность к закалке, обработке при помощи резания, позволяет удалять сетку так называемого вторичного цемента в стали заэвтектоидной. Все это способствует подготовке изделия к термической обработке последнего этапа технологического процесса.

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать. Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 815*С — Ас3;

- 730*C — Аr3;

- 693*C — Ar1.

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

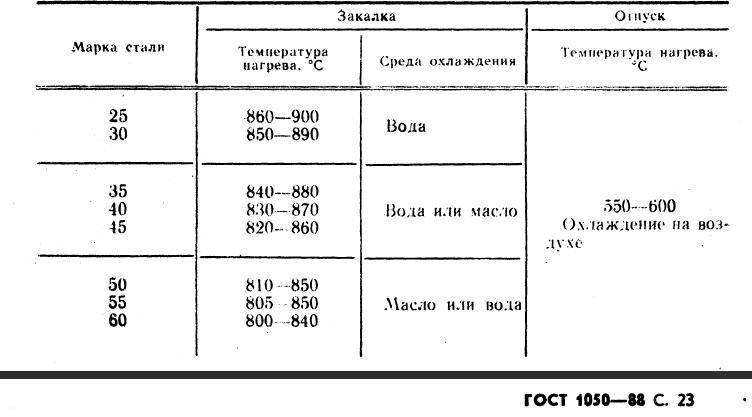

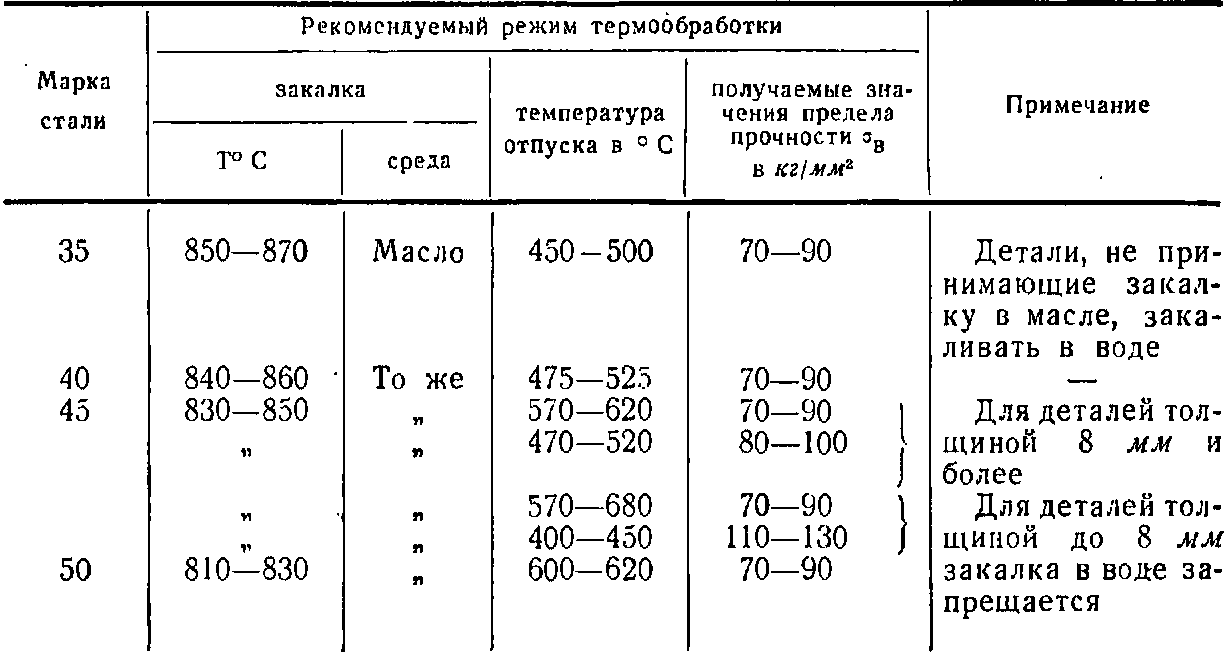

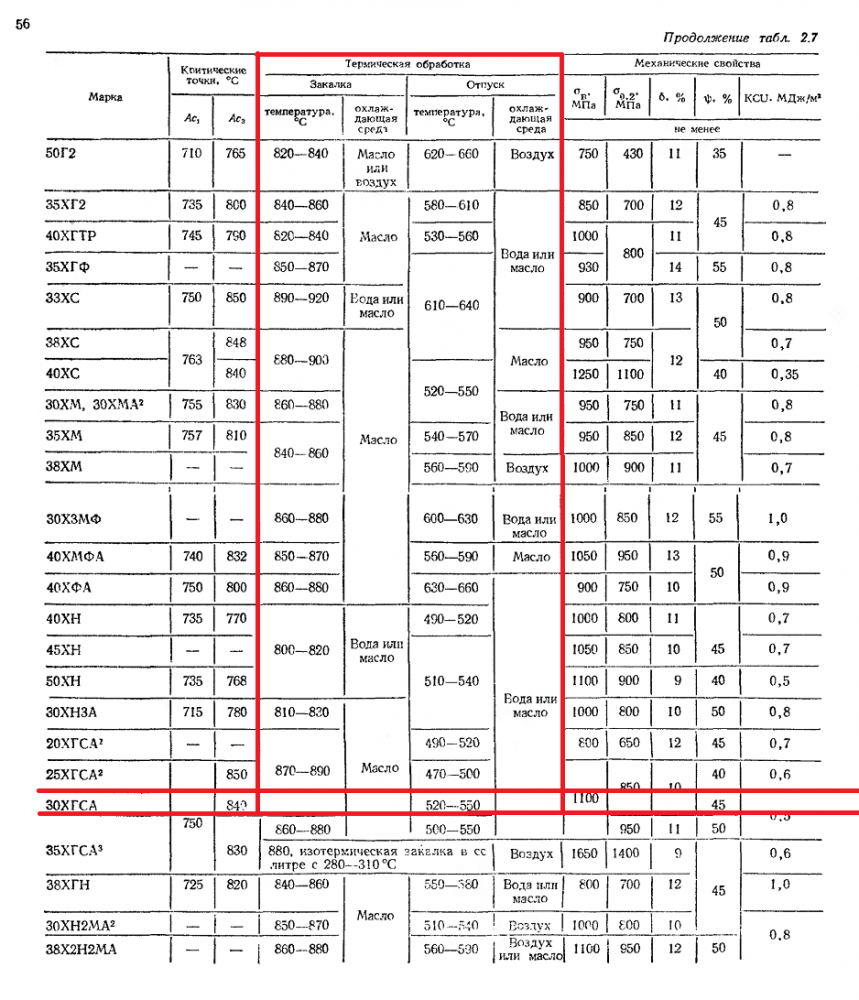

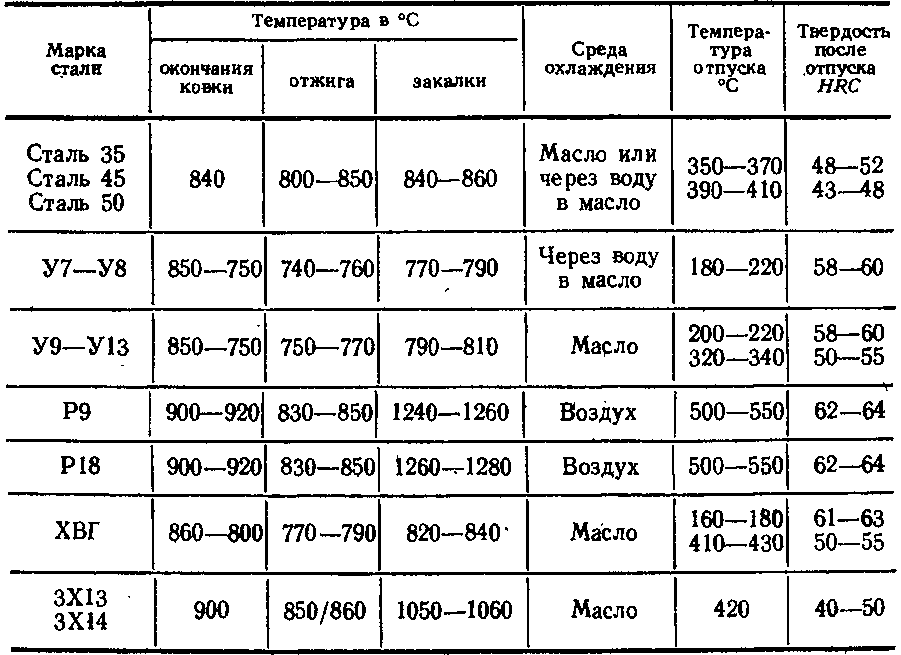

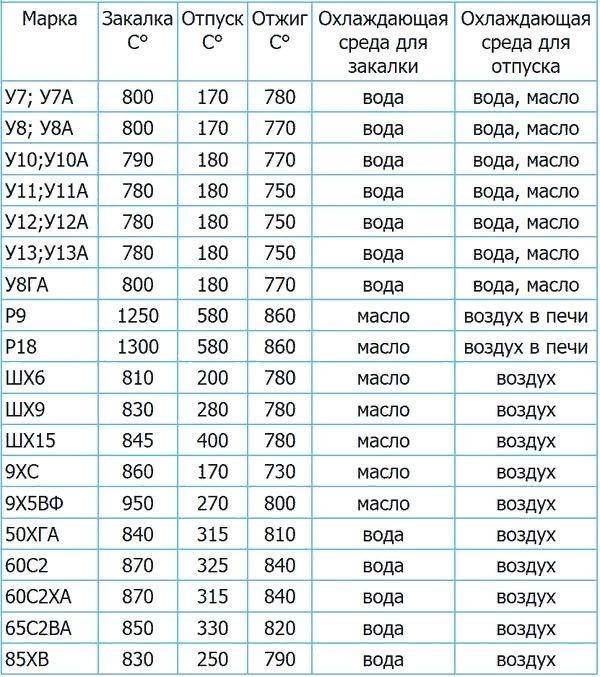

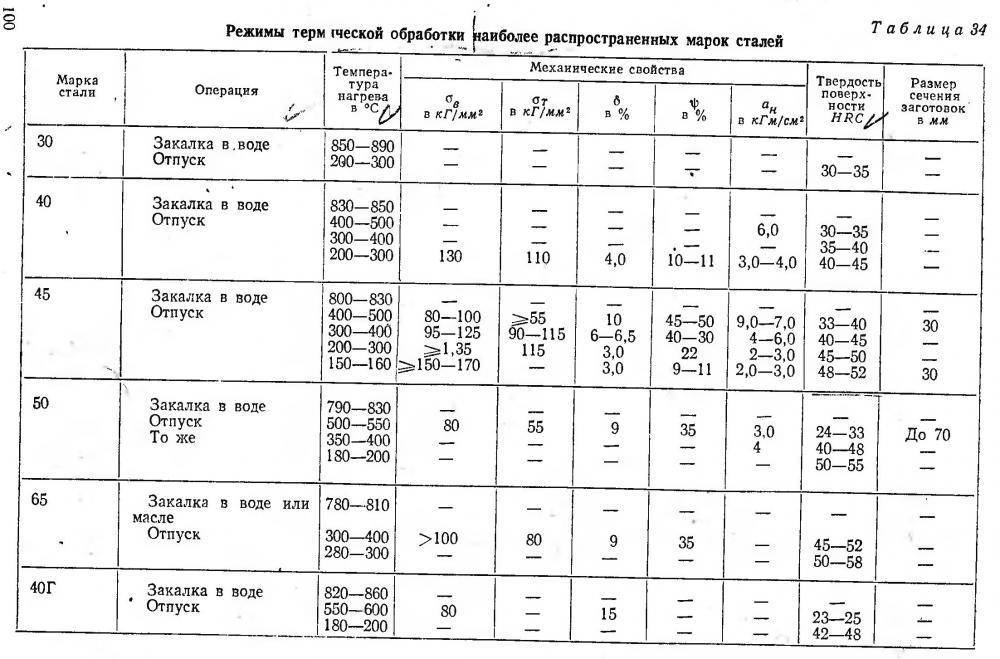

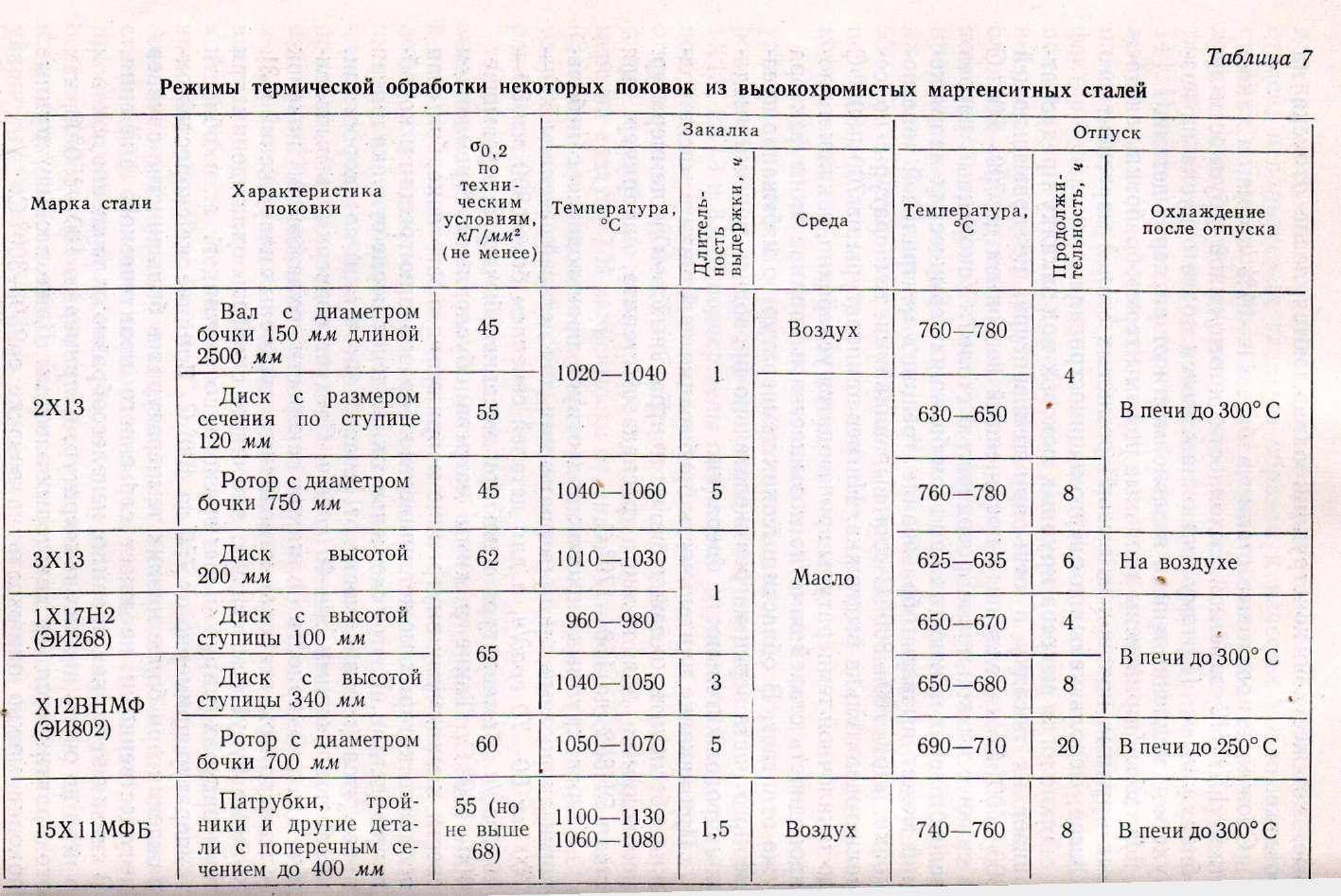

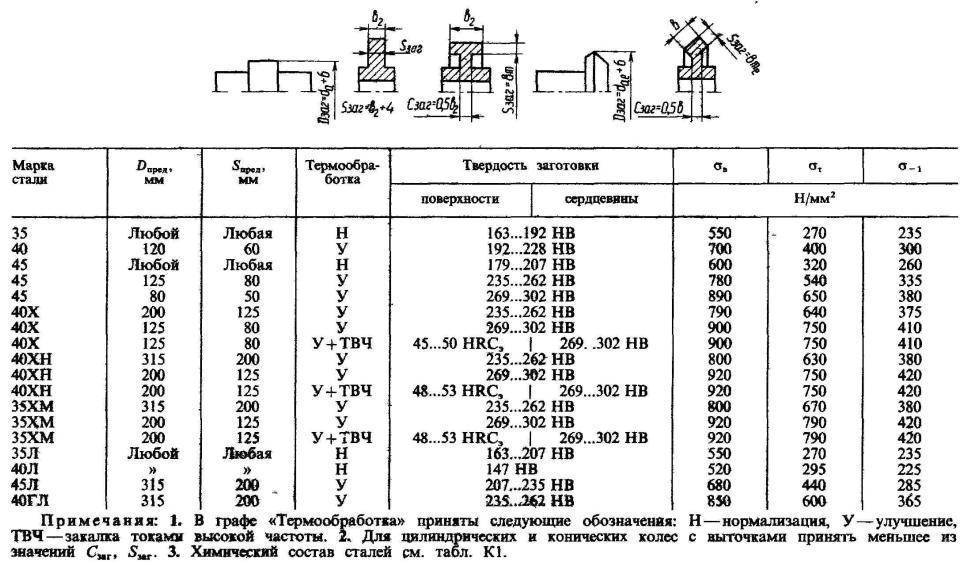

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации. Говоря другими словами, металл «течет»

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

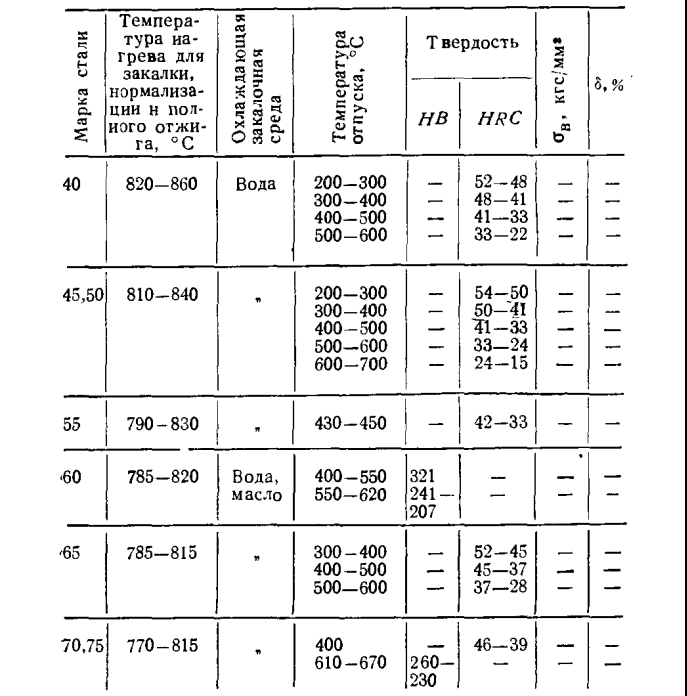

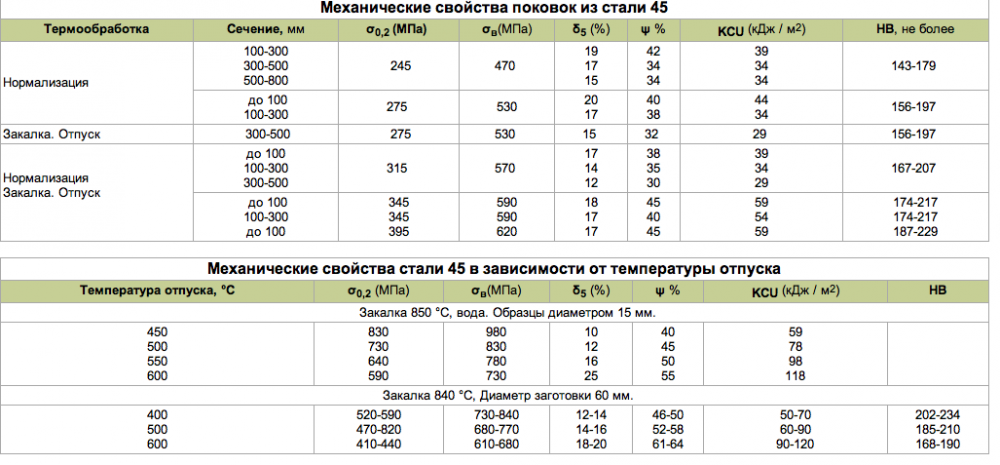

Отпуск стали 45

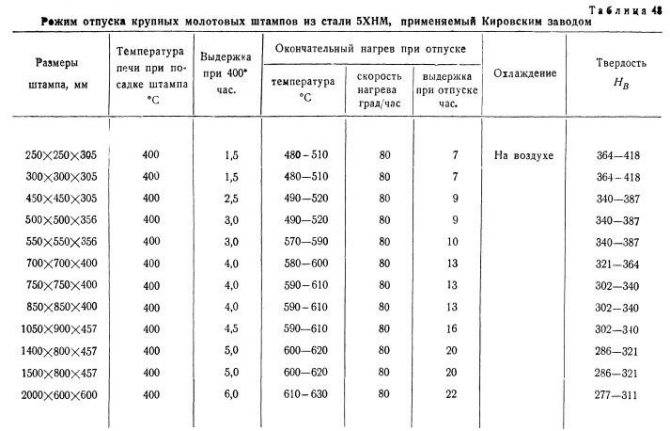

Технологический процесс отпуска стали проводится в зависимости от необходимой температуры:

- в печах с принудительной циркуляцией воздуха;

- в специальных ваннах с селитровым раствором;

- в ваннах с маслом;

- в ваннах заполненных расплавленной щелочью.

Температура для проведения процесса отпуска зависит от марки стали, а сам процесс изменяет структуру и способствует снижению напряжения металла, а твердость снижается на малую величину. После проведения всех операций заготовка подвергается техническому контролю и отправляется заказчику. При закалке и отпуске металла в домашних условиях необходимо строго соблюдать технологию и технику безопасности проведения работ.

Назначение процесса

Нормализация призвана менять микроструктуру стали, она выполняет следующее:

- снижает внутренние напряжения;

- посредством перекристаллизации измельчает крупнозернистую структуру сварных швов, отливок или поковок.

Цели нормализации могут быть совершенно разные. С помощью такого процесса твердость стали можно повысить или снизить, это же касается прочности материала и его ударной вязкости. Все зависит от механических и термических характеристик стали. С помощью данной технологии можно как сократить остаточные напряжения, так и улучшить степень обрабатываемости стали с помощью того или иного метода.

Стальные отливки такой обработке подвергают в следующих целях:

- для гомогенизации их структуры;

- чтобы увеличить подверженность термическому упрочнению;

- чтобы снизить остаточные напряжения.

Изделия, полученные посредством обработки давлением, подвергают нормализации после ковки и прокатки, чтобы сократить разнозернистость структуры и ее полосчатость.

Нормализация вместе с отпуском нужна для замены закалки изделий сложной формы или же с резкими перепадами по сечению. Она позволит не допустить дефектов.

Еще эта технология применяется, чтобы улучшить структуру изделия перед закалкой, повысить его обрабатываемость посредством резки, устранить в заэвтектоидной стали сетку вторичного цемента, а также подготовить сталь к завершающей термической обработке.

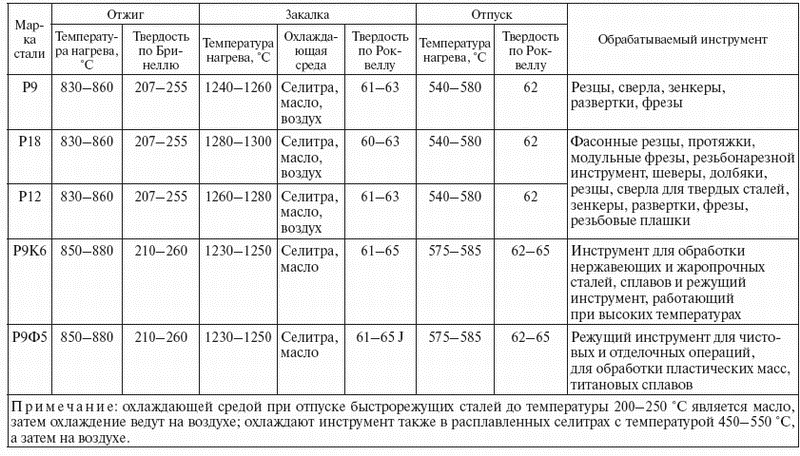

Закалка стали 45

В целом, отжиг стали или же ее нормализация являются подготовкой сплава к последующим процессам термообработки. Вторым по счету процессом обработки идет закалка стали 45

. С виду может показаться, что этот этап полностью дублирует отжиг и нормализацию:Закалка стали 45 также состоит из двух основных технологических операций: нагрева и охлаждения. Однако у него имеются свои довольно важные отличительные характеристики.

Если быть точнее, то этой важной отличительной чертой будет скорость охлаждения стали. В случае с закалкой стали 45 заготовка сперва нагревается до температуры, которая превышает критическую. После этого сталь будет сразу же охлаждена в специальной жидкости

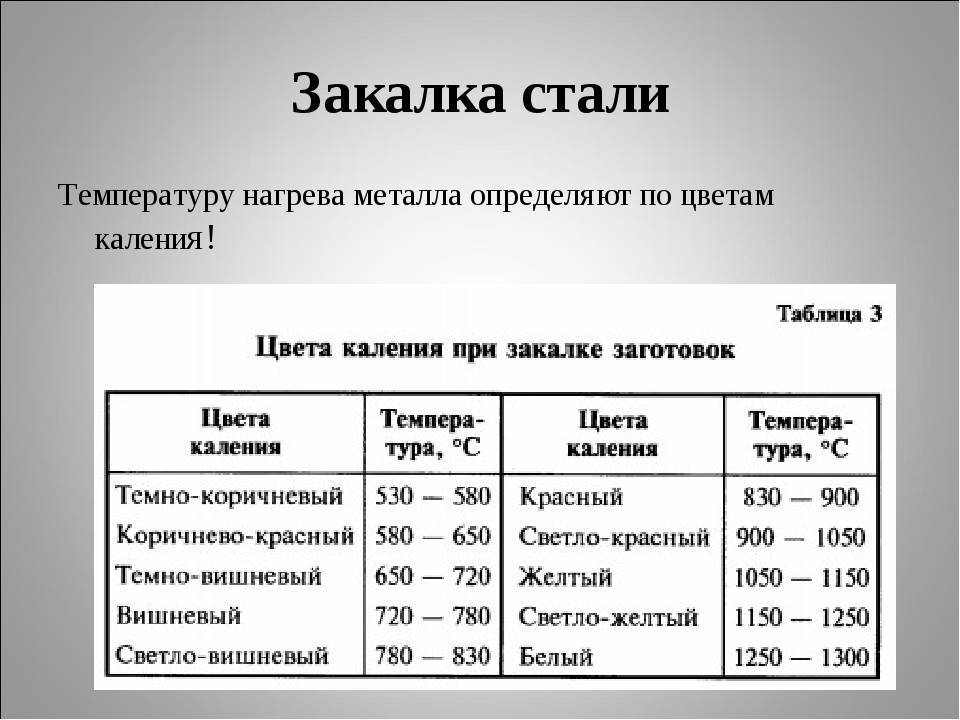

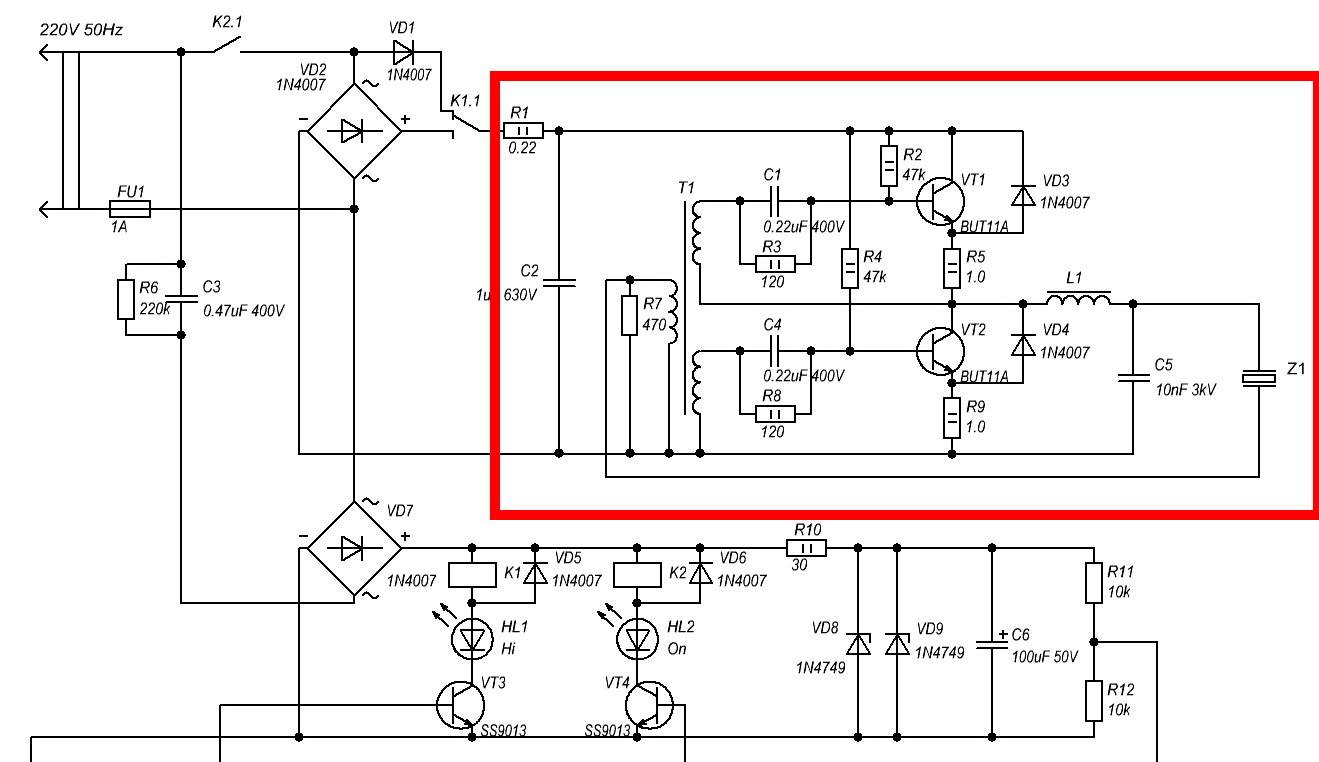

В роли такой жидкости может выступать чистая вода, вода с растворами солей, вода с содержанием в составе 5%-й каустической соды, либо же различные минеральные масла (рис. 1)

После этого сталь будет сразу же охлаждена в специальной жидкости. В роли такой жидкости может выступать чистая вода, вода с растворами солей, вода с содержанием в составе 5%-й каустической соды, либо же различные минеральные масла (рис. 1)

Рисунок 1

Закалка стали 45

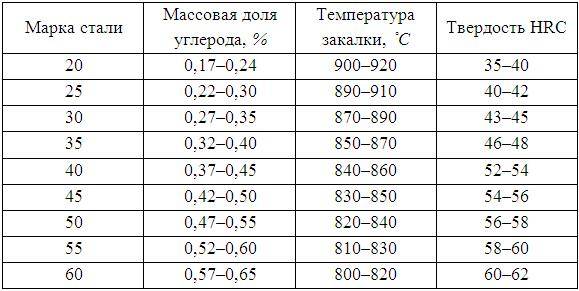

в воде производится при температуре жидкости от +20°С до +30°С. Если в качестве закалочной среды используют раствор каустической соды, то его температура будет составлять от +50°С до +60°С.Температура закалки стали 45 , при которой этот материал помещают в охлаждающую жидкость, составляет от + 820 °С до + 860°С. Визуально подобные температуры соответствует диапазону от светло-красного до темно-оранжевого цвета.

Н агрев стали до этих значений обычно выполняется в специальных печах. Но в некоторых случаях также применяется закалка стали 45

токами высокой частоты (ТВЧ). Между этими двумя методами существует разница в о времени выдержк и заготовки. Это обусловлено тем, что данные установки имеют раз лич ные режимы нагрева. При этом с помощью ТВЧ сталь 45 будет нагрета за более быстрый промежуток времени в сравнении с обычной печью.

Устройство для нагрева стали

Температура нагрева стали

От +820°С до +860°С

От +880°С до +920°С

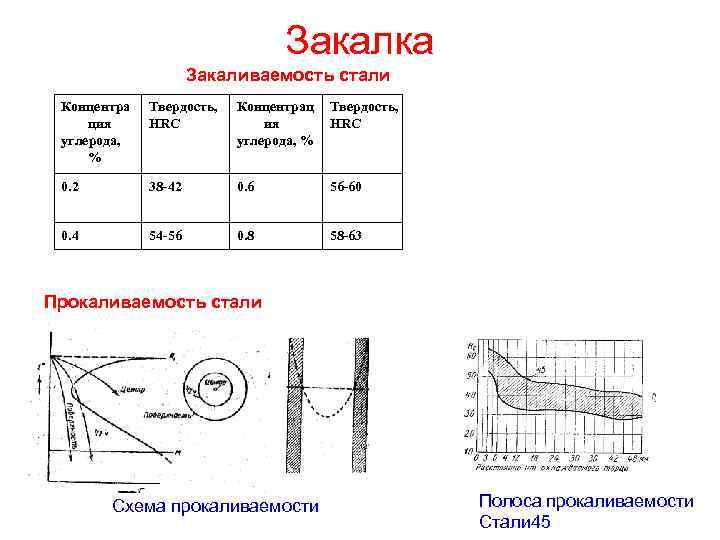

Несмотря на то, что при использовании ТВЧ нагрев стали 45 нужно выполнять до чуть более высоких температур, как такового перегрева материала не происходит. Размер и структура у зерна остается прежним, так как для нагрева через ТВЧ требуется намного меньше времени. Кстати говоря, с помощью проведения закалки токами высокой частоты, твердость стали 45

возрастает по шкале Роквелла (HRC) возрастает приблизительно на 2-3 единицы.

При нагреве стали 45 до температуры, превышающей критическое значение на отметку в +30°С — +50°С, материал достигнет своего аустенитного состояния. Иначе говоря, атомная решетка железа (Fe) изменит объемно-центрированн ой вид на решетку гранецентрированной формы. У глерод (С), содержащийся в перлит е как кристалл ы соединения Fe 3 C (цементита) примет вид твердого раствора — атомы внедрятся в гранецентрированную решетку.

После помещения раскаленного материала в охлаждающую ванну для закалки, температура стали 45

очень быстро понижается до значения комнатной от +20°С до +25°С. Само собой, в связи с этим в структуре сразу происходит процесс обратной перестройки атомной решетки металла — из гранецентрированной она возвращается в исходную объемно-центрированную. Именно это и придает итоговому материалу высокую твердость и прочность.

Дело в том, что при комнатной температуре рабочей среды атомы будут иметь крайне малую степень подвижности. Поэтому при резком охлаждении они попросту не успевают выйти из состояния раствора и образовать цементит. Получается, что сам углерод силой удерживается в решетке железа, тем самым образовывая перенасыщенный твердый раствор. В решетке при этом создается избыточное внутреннее напряжение от атомов углерода.

Общая информация о процессе

В первую очередь необходимо понимать основы термической обработки стали.

К особенностям цементации металла относят следующие факторы:

Благодаря процедуре цементируемые стали становятся прочнее, что повышает износостойкость и прочность материала; Свойства эксплуатации металла изменяются за счет нагрева изделий в жидкости, газовой или твердой среде, что улучшает ее характеристики; Нагревание деталей можно до разных температур, нет ограниченной константы и точных рекомендаций. В домашних условиях процесс цементации проходит при температуре 500 градусов по Цельсию. В промышленных условиях с использованием профессионального оборудования температура нагрева в печи достигает более 1300 градусов по Цельсию. Следует знать, что температуру выбирают, учитывая концентрацию примесей и углерода. Профессионалы рекомендуют в домашних условиях цементировать низкоуглеродистые виды стали (приблизительно 0,2%). Например, лезвие от недорогого кухонного ножа, изготовленного из стали или небольшие детали. В структуру стали углерод проникает довольно медленно. Поэтому цементация лезвия ножа в условиях домашней процедуры происходит со скоростью не более 0,1 мл в час. Чтобы это же лезвие выдерживало более сильные нагрузки, нужно усиливать слой толщиной до 0,8 мл в час

Еще важно понимать, что цементация ножа или небольшого вала в условиях домашнего цеха займет минимум восемь часов. При этом следует удерживать определенную температуру в печи, чтобы не нарушить температурный режим

В процессе цементации изменяется не только свойство металла, но и его фазовый состав и атомная решетка

В целом поверхность получает такие же характеристики, как и при закалке, но при этом существует возможность контроля в узком диапазоне температур, чтобы избежать различных дефектов материала.

Осуществить цементацию нержавеющий стали немного сложнее, но в то же время это качественно улучшит характеристики этого вида металла.

Закалка стали 45

В целом, отжиг стали или же ее нормализация являются подготовкой сплава к последующим процессам термообработки. Вторым по счету процессом обработки идет закалка стали 45

. С виду может показаться, что этот этап полностью дублирует отжиг и нормализацию:Закалка стали 45 также состоит из двух основных технологических операций: нагрева и охлаждения. Однако у него имеются свои довольно важные отличительные характеристики.

Если быть точнее, то этой важной отличительной чертой будет скорость охлаждения стали. В случае с закалкой стали 45 заготовка сперва нагревается до температуры, которая превышает критическую. После этого сталь будет сразу же охлаждена в специальной жидкости

В роли такой жидкости может выступать чистая вода, вода с растворами солей, вода с содержанием в составе 5%-й каустической соды, либо же различные минеральные масла (рис. 1)

После этого сталь будет сразу же охлаждена в специальной жидкости. В роли такой жидкости может выступать чистая вода, вода с растворами солей, вода с содержанием в составе 5%-й каустической соды, либо же различные минеральные масла (рис. 1)

Рисунок 1

Закалка стали 45

в воде производится при температуре жидкости от +20°С до +30°С. Если в качестве закалочной среды используют раствор каустической соды, то его температура будет составлять от +50°С до +60°С.Температура закалки стали 45 , при которой этот материал помещают в охлаждающую жидкость, составляет от + 820 °С до + 860°С. Визуально подобные температуры соответствует диапазону от светло-красного до темно-оранжевого цвета.

Н агрев стали до этих значений обычно выполняется в специальных печах. Но в некоторых случаях также применяется закалка стали 45

токами высокой частоты (ТВЧ). Между этими двумя методами существует разница в о времени выдержк и заготовки. Это обусловлено тем, что данные установки имеют раз лич ные режимы нагрева. При этом с помощью ТВЧ сталь 45 будет нагрета за более быстрый промежуток времени в сравнении с обычной печью.

Устройство для нагрева стали

Температура нагрева стали

От +820°С до +860°С

От +880°С до +920°С

Несмотря на то, что при использовании ТВЧ нагрев стали 45 нужно выполнять до чуть более высоких температур, как такового перегрева материала не происходит. Размер и структура у зерна остается прежним, так как для нагрева через ТВЧ требуется намного меньше времени. Кстати говоря, с помощью проведения закалки токами высокой частоты, твердость стали 45

возрастает по шкале Роквелла (HRC) возрастает приблизительно на 2-3 единицы.

При нагреве стали 45 до температуры, превышающей критическое значение на отметку в +30°С — +50°С, материал достигнет своего аустенитного состояния. Иначе говоря, атомная решетка железа (Fe) изменит объемно-центрированн ой вид на решетку гранецентрированной формы. У глерод (С), содержащийся в перлит е как кристалл ы соединения Fe 3 C (цементита) примет вид твердого раствора — атомы внедрятся в гранецентрированную решетку.

После помещения раскаленного материала в охлаждающую ванну для закалки, температура стали 45

очень быстро понижается до значения комнатной от +20°С до +25°С. Само собой, в связи с этим в структуре сразу происходит процесс обратной перестройки атомной решетки металла — из гранецентрированной она возвращается в исходную объемно-центрированную. Именно это и придает итоговому материалу высокую твердость и прочность.

Дело в том, что при комнатной температуре рабочей среды атомы будут иметь крайне малую степень подвижности. Поэтому при резком охлаждении они попросту не успевают выйти из состояния раствора и образовать цементит. Получается, что сам углерод силой удерживается в решетке железа, тем самым образовывая перенасыщенный твердый раствор. В решетке при этом создается избыточное внутреннее напряжение от атомов углерода.

Свойства

Для того чтобы удовлетворить такие требования, как выносливость, упругость и релаксационная стойкость, применяются материалы с повышенным содержанием углерода. Процент содержания этого вещества в используемом продукте должен быть в пределах от 0,5 до 0,7 %

Также важно подвергать этот вид стали закалке и отпуску. Проводить эти процедуры необходимо при температуре от 420 до 520 градусов по Цельсию

Стоит заметить, что рессорная сталь, закаленная на мартенсит, обладает малым коэффициентом упругости. Он значительно повышается лишь при отпуске, когда образуется структура троосита. Процесс гарантирует повышение пластичности стали, а также вязкости ее разрушения. Эти два фактора важны для того, чтобы снизить чувствительность к концентраторам напряжения, а также увеличить предел выносливости продукта. Можно добавить, что положительными качествами характеризуется также и изометрическая закалка на нижний бейнит.

Рессорная сталь для ножа некоторое время являлась наиболее распространенным материалом, особенно среди владельцев автомобилей. Изготовление острых предметов действительно осуществлялось из старых рессор, которые пришли в негодность для использования в транспортном средстве. Применение ножей из такого необычного материала осуществлялось как для различных бытовых нужд, так и для обычной резки продуктов на кухне. Выбор именно на эту деталь пал не случайно. Было несколько причин, почему именно рессорная сталь стала основным материалом для самодельного производства хороших ножей.

Первая причина — это то, что из-за плохого качества дорог такая деталь как рессора, часто и быстро приходила в негодность. Из-за этого у многих автовладельцев этих узлов было в избытке. Детали просто лежали в гаражах. Доступность и стала первой причиной.

Вторая причина — это конструкция рессоры, которая включала в себя несколько листов углеродистой стали. Именно из этих элементов и можно было изготовить пару добротных ножей.

Третья причина — это высокая эластичность рессорной стали, которая позволяет проводить обработку материала, имея лишь минимальный набор инструментов.

Характеристика и свойства стали 45 после закалки

ПОСМОТРЕТЬ Индукционный нагреватель для закаливания стали на AliExpress →

Свойства стали 45 после закалки на предприятиях, выпускающих продукцию разного назначения, обязательно проверяются в первую очередь на твердость. Она становится намного выше, чем была у заготовки, и должна иметь твердость не менее 50 по Роквеллу.

Этот показатель свидетельствует о качестве проведенной термообработки. Закалка стали значительно расширяет область ее применения. Такие заготовки и детали износостойкие, прочные и могут выдерживать значительные нагрузки. Они с трудом поддаются коррозионным процессам.

Несколько слов о способе закалки стали 45 в домашних условиях. Ее можно выполнить, если соблюдать технологию выполнения работ и технику безопасности.

Главное – правильно осуществить нагрев, а поэтому не лишним будет посмотреть на шкалу зависимости цвета от температуры нагрева металла. Она подскажет, какого цвета должна быть сталь 45 при нагреве не выше 860 °C.

Цементация в кипящем слое

Промышленный метод, протекающий в специальной установке (печи кипящего слоя). Основа метода — получение псевдожидкого состояния сыпучего вещества (корунда) в смеси раскаленных газов (в экзогазе). Температура распределяется равномерно по всему объему печи, что уменьшает деформацию предметов и их коробление.

Обработку изделия не заканчивают цементацией; рекомендуется провести термообработку (отпуск) или отшлифовать его. Чтобы достичь необходимого уровня прочности при цементации и закрепить его твердость, необходимо правильно соблюдать условия технологического процесса.

Republished by Blog Post Promoter

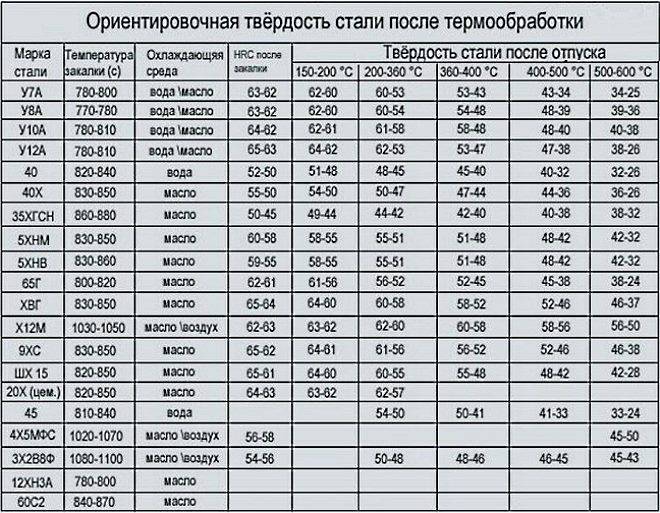

Закалка стали

Процесс закалки стали заключается в проведении термообработки заготовок с нагреванием до температуры выше критической с дальнейшим ускорением охлаждения. Данное состояние способствует повышению прочности и твердости (HRC) стали с одновременным снижением пластичности и улучшением потребительских характеристик.

Режим воздействия температуры охлаждения металла зависит от количества содержания углерода и легирующих присадок в стали.

После проведения закалки стали заготовки покрываются налетом окалины и частично теряют содержащийся углерод, поэтому технология обязательно должна соблюдаться согласно установленному регламенту.

Охлаждение металла должно проходить быстро, для предотвращения преобразования аустенита в сорбит или троостит. Охлаждение должно производиться точно по графику быстрое остывание заготовок, приводит к образованию мелких трещин. В процессе охлаждения от 200 °C до 300 °C происходит искусственное замедление при постепенном остывании изделий для этого, могут использоваться охлаждающие жидкости.

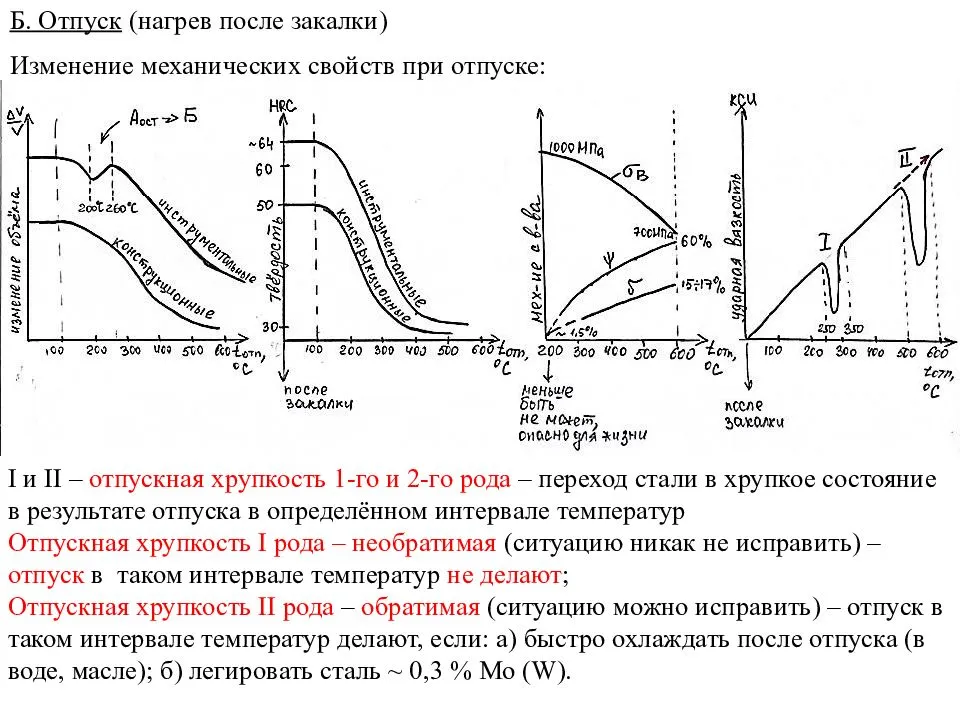

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

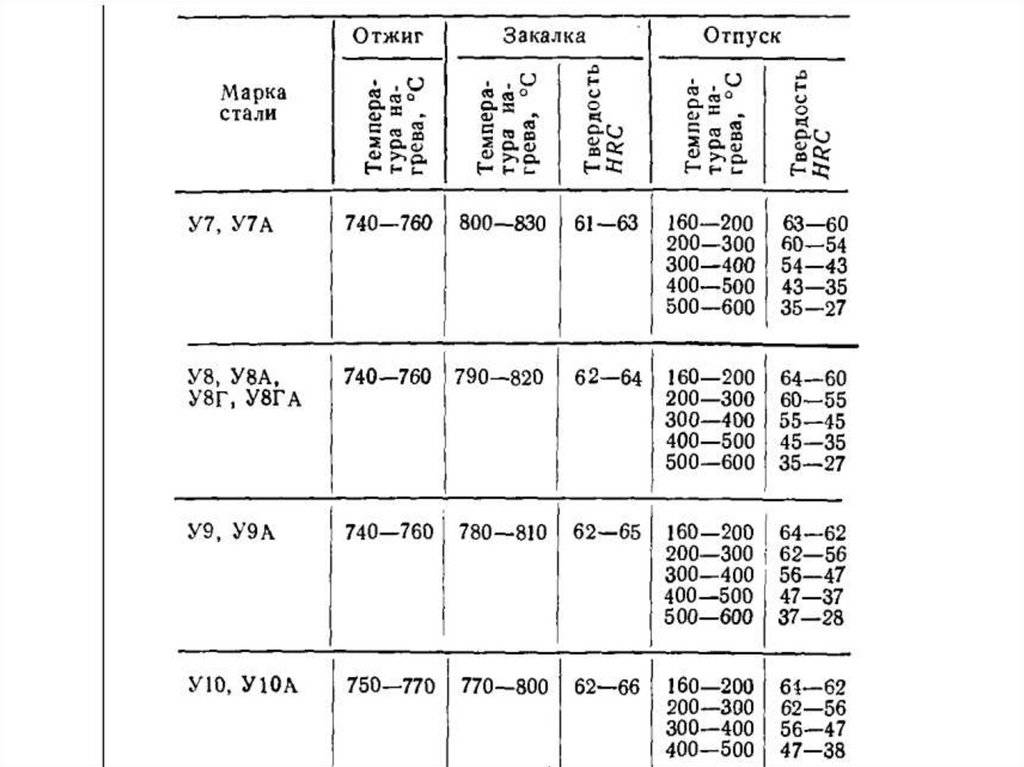

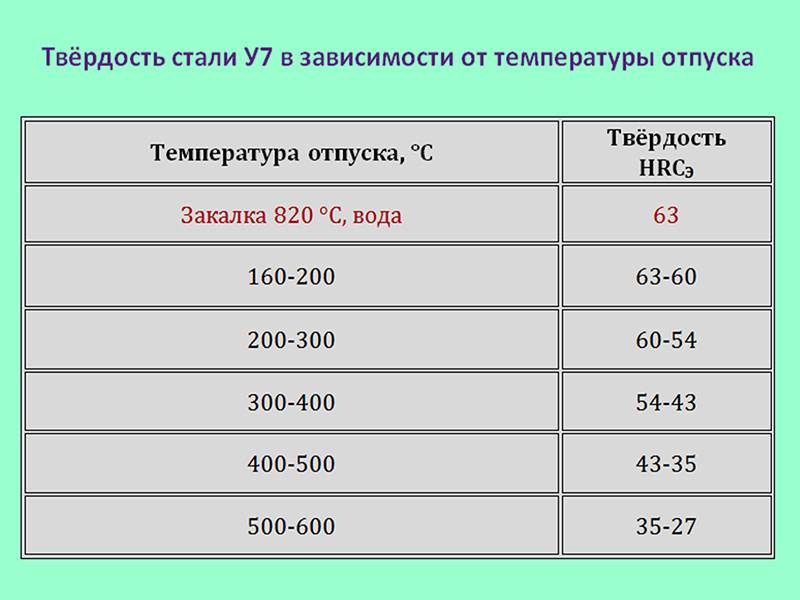

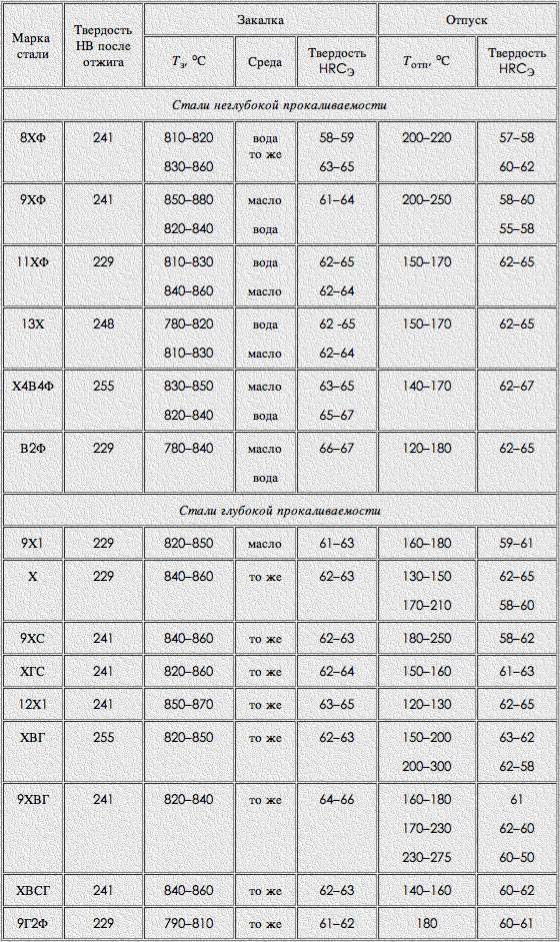

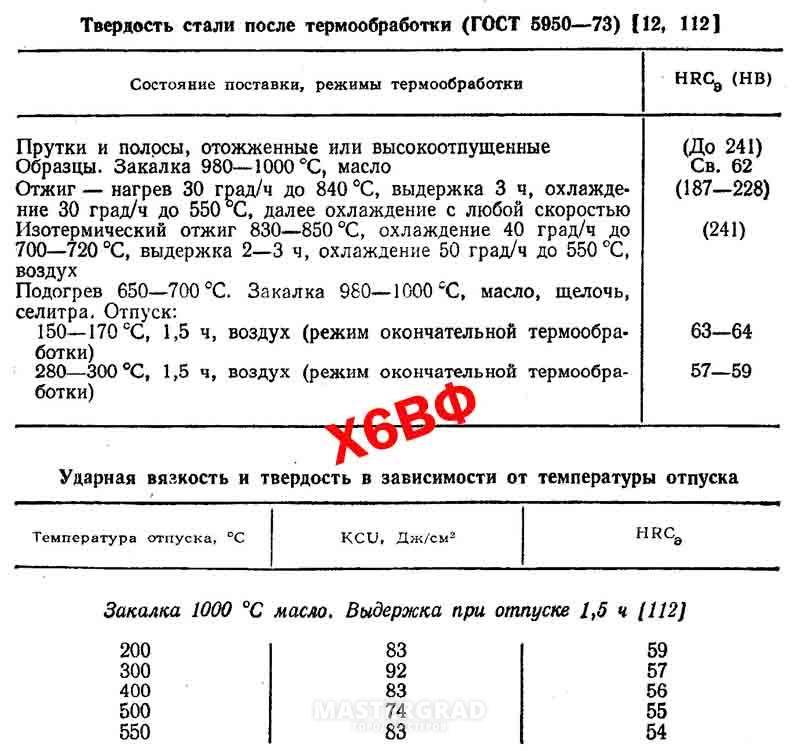

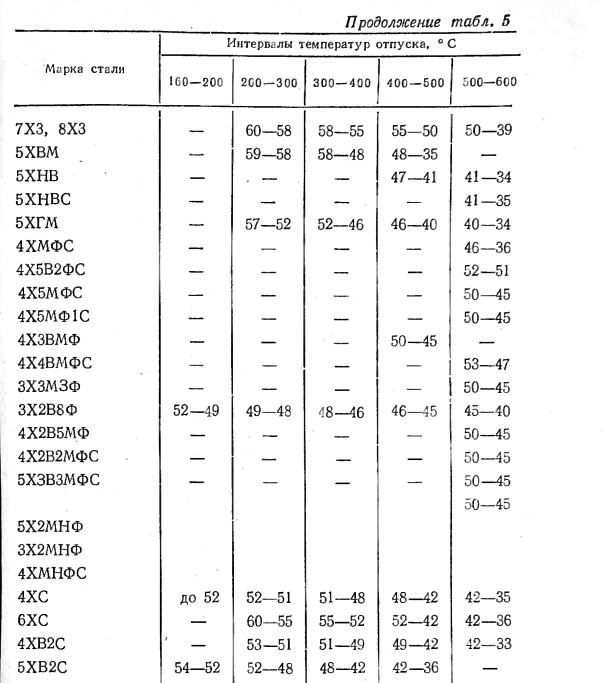

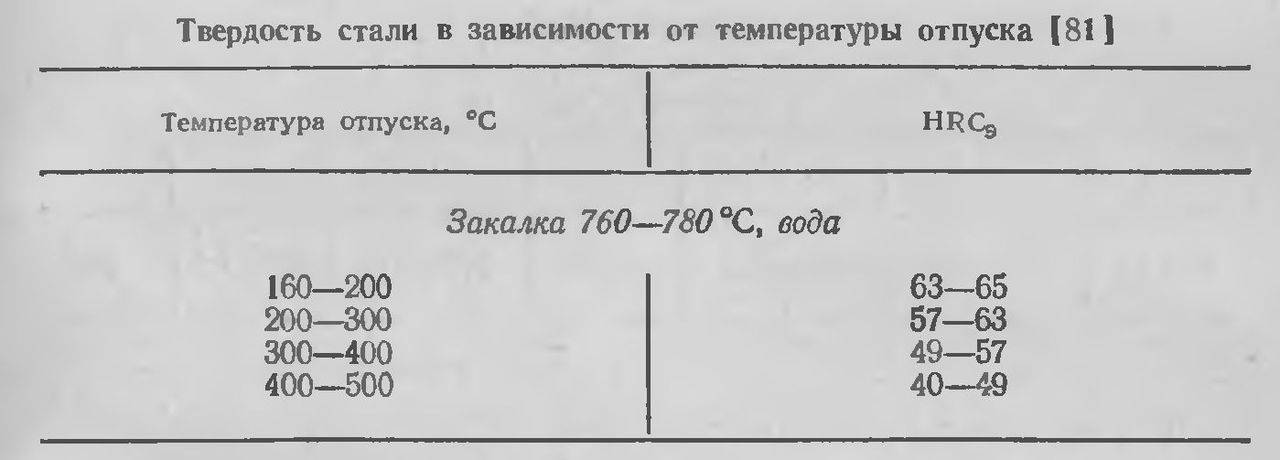

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Хладноломкость

Отрицательные температуры способствуют переходу в хрупкое состояние, что сказывается на показателях пластичности и ударной вязкости. При воздействии динамических нагрузок низких температур детали разрушаются. При подборе материала, из которого будут изготовлены детали, работающие в экстремальных условиях, в первую очередь пользуются таким параметром, как хладноломкость.

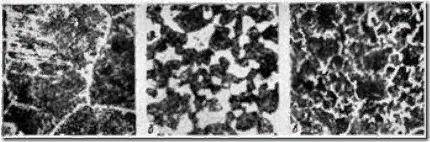

Порог хладноломкости в зависимости от содержания никеля

График характеризует, что повышенное наличие никеля увеличивает порог хладноломкости. Также на это значение оказывает влияние молибден.

Мелкозернистая структура, получаемая при высоком отпуске способствует увеличению показателя хладноломкости.

Зависимость порога хладноломкости от размера зерна

График показывает зависимость от размера зерна:

1 – размер зерна 0,002-0,01 мм;

2 – размер зерна 0,05-0,1 мм.

Наличие серы и фосфора отрицательно влияют на формирование мелкозернистой структуры.

Неправильный выбор материала для изготовления изделий, работающих в условиях крайнего севера и заполярья не раз приводил к катастрофическим последствиям. Например, вал, изготовленный из ст. 40 и прошедший улучшение в умеренном климате, работает не один год. А на Чукотке при морозе больше 50°С он сломается в первые месяцы эксплуатации.