Способ 3. Обрезание видеофайлов с помощью онлайн-сервисов

Как обрезать фильм без программ? Воспользуйтесь онлайн-редакторами — этот метод подойдет для обработки коротких и легких по весу видеороликов. Большинство таких сервисов – бесплатны, но накладывают серьезные ограничения на объем и длительность загружаемых роликов. Перед началом работы удостоверьтесь, что ваш файл соответствует условиям площадки.

Online-Video-Cutter

Платформа позволит удалить часть в середине или начале и конце видеоматериала. Также она предлагает функции для коррекции клипов: вы сможете как перевернуть видео, так и кадрировать картинку, отразить ее по горизонтали и изменить разрешение кадра.

1. Кликните «Открыть файл» или перетащите материал в окно браузера.

Загрузите файл для редактирования в онлайн-редактор

2. В нижней части страницы установите тип редактирования: можно вырезать фрагмент из середины или начала/конца дорожки. Для простоты работы видеоряд будет разбит на кадрики. Выделите отрезок, подвинув голубые ползунки или указав временные точки в специальных слотах. Для сохранения нажмите на значок настройки (гайка).

Выберите параметры для обрезки

3. Укажите подходящий видеоформат и экспортируйте результат. Активировав режим «Без перекодирования», вы сохраните отрывок с параметрами исходника, тем самым ускорив процесс обработки.

Сохраните ролик в удобном для вас формате

Плюсы:

- вырезание момента из середины видеозаписи;

- сохранение итога без перекодирования;

- установка точного времени обрезки.

Минусы:

- ограничение по количеству файлов: ежедневно можно сократить до 10 роликов;

- установлен максимальный размер документа для загрузки — 700 МБ;

- много рекламы.

Aconvert

1. Введите ссылку или залейте видеофайл с компьютера. Установите время начала отрезка с точностью до секунды. Затем введите желаемую продолжительность отрывка.

Укажите время нужного участка клипа

2. Кликните «Отправить» и дождитесь завершения обработки. Наведите курсор на значок сохранения.

Отправьте обрезанный файл на рендеринг

Плюсы платформы:

Минусы:

- нет окна предварительного просмотра;

- необходимо предварительно просчитать точную продолжительность куска;

- ограничение объема документа — 200 МБ;

- результат будет сохранен с исходным расширением.

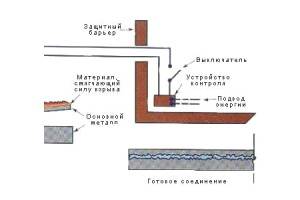

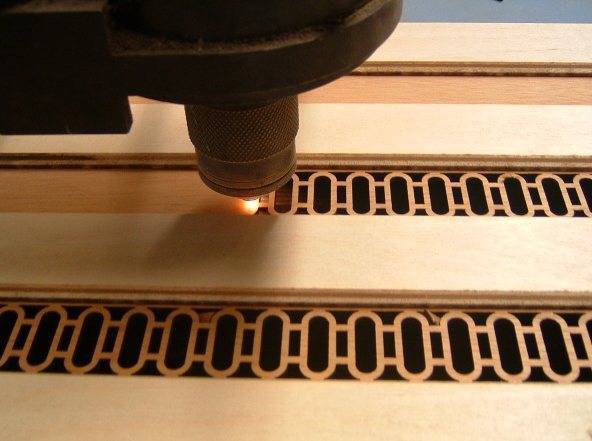

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Это интересно: Комбинированные пресс-ножницы НВ5222 — технические характеристики, паспорт

Критерии подбора

Специальные агрегаты с ЧПУ универсальны и могут работать не только с древесиной, но и:

- оргстеклом;

- резиной;

- кожей;

- полистиролом;

- пластиком;

- керамикой.

Универсальному станку для лазерной резки фанеры под силу справиться с практически любым сырьем, за исключением металла. А благодаря ЧПУ, устройство может аккуратно и быстро прорезать даже усложненный узор.

В первую очередь определитесь с объемом будущих работ, какие по площади фанерные листы необходимы для раскроя. Для больших размеров подбирайте устройства с увеличенным рабочем полем, а с мелкой работой справятся настольные малогабаритные модификации.

Стоимость станка для лазерной резки фанеры будет зависеть от размера инструмента.

Но, если есть возможность предварительно разрезать большие фанерные листы на небольшие полотна (с помощью циркулярки или фрезера), то рассмотрите покупку средне- либо малоформатных устройств. Такие модели идеально подходят для работы в домашних условиях.

Но, если есть возможность предварительно разрезать большие фанерные листы на небольшие полотна (с помощью циркулярки или фрезера), то рассмотрите покупку средне- либо малоформатных устройств. Такие модели идеально подходят для работы в домашних условиях.

Учитывайте и размер (толщину) фанеры, используемой для работы. Станки с ЧПУ при раскрое толстых листов будут оставлять обугленные края реза. Если это портит общий рисунок, то для работы с массивными слоями древесины лучше присмотреть фрезерные инструменты. А лазерные использовать для гравировки.

Толщина фанерных листов влияет на выбор мощности излучателя-трубки СО2. Для удобства выбора ориентируйтесь на следующие показатели фанерного слоя:

- до 5-6 мм: 50-60 Вт;

- до 7-8 мм: 60-70 Вт;

- до 9-10 мм: 80-90 Вт.

Для обычного нанесения рисунка на фанеру (гравировка) можно брать устройства с трубкой в 50 Вт. Но если в планах стоит большой объем работы и открытие своего дела, то приобретайте станок с излучателем большей силы.

Рабочее поле

Станки для лазерной резки фанеры подразделяются и по видам рабочей поверхности:

- Настольные (рабочая зона до 60х40 см). Идеальны для обустройства домашней мастерской. Они не занимают много места, а хорошая производительность позволяет быстро выпускать большие партии изделий.

- Среднеформатные (зона работы до 1,6х1 м). Такие модификации самые распространенные и подходят, как для домашних мастерских, так и для крупных производств.

- Широкоформатные (рабочая зона до 2х3 м). Чаще применяются для мощных цехов, больших производств с поточным изготовлением изделий.

Мнение эксперта

Торсунов Павел Максимович

Для обустройства домашней мастерский ориентируйтесь на параметры места, которое будет выделено под установку лазерного станка.

Для работы со среднестатистической фанерой с толщиной слоя до 3-4 мм не имеет смысл тратиться на крупноформатные столы. Для таких целей достаточно приобрести настольные или среднеформатные варианты.

Рабочий стол

При выборе модели лазерного станка учитывайте и глубину опускания рабочего стола. Есть модификации с возможность опускания-подъема рабочей поверхности, а есть модели с фиксированной установкой стола.

От глубины опускания рабочего стола будет зависеть допустимая толщина обрабатываемого материала.

Если устройство предназначено для гравировки или работы со стандартной тонкой фанерой (для изготовления магнитов или несложных сувениров), нет смысла тратиться на усовершенствованную модель. Но, если гравировка будет осуществляться на крупногабаритных изделиях или планируются работы с толстыми материалами, то возможность поднятия стола становится ключевым моментом при выборе.

Стол с возможностью регулировки бывает двух видов:

- Автоматизированный. Такую модель лучше брать для работы с материалами различной толщины. Автоматическое поднятие-опускание осуществляется с помощью ремней. Недостаток такого варианта заключается в необходимости постоянно регулировать ремни, так как они при эксплуатации растягиваются.

- Ручной (цепной привод). Лучше выбирать такой вариант (без наличия ремней) для средне- или широкоформатного устройства. Модель с цепным приводом опускания минимизирует перекос стола, что обеспечивает итоговую работу лучшего качества.

Какой вид регулировки рабочего стола у Вашего станка для лазерной резки фанеры?

АвтоматизированныйРучной

При выборе станка для лазерной резки фанеры обращайте внимание и на материал, из которого изготовлен рабочий стол:

| Вид стола | Достоинства | Пояснения |

| Ламелевый | удобно чистить и вытаскивать | не подходят для работы с тонкими и специфическими материалами (картон, ткань, бумага) |

| Сотовый | идеален для обработки тонких материалов, сотовая основа не дает им провисать | очень плотное покрытие, что обеспечивает хорошую укладку материала для работы |

| Конвейерный | используются для работы с рулонными материалами (в том числе ткани, кожа, кожзам) | обеспечивает непрерывную и стабильную подачу материала и облегчает работу |

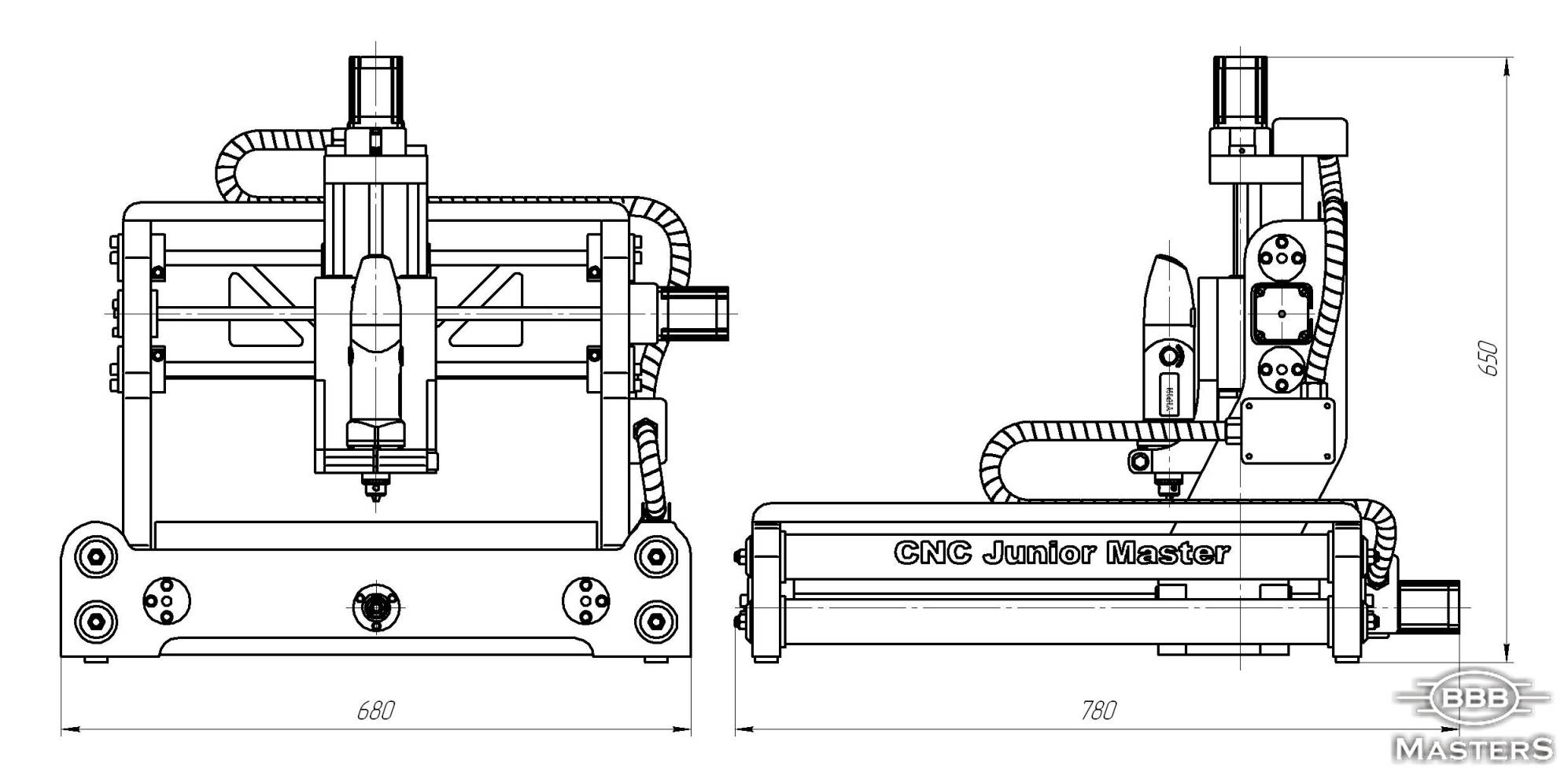

Устройство станка

Вся конструкция станка с числовым программным управлением состоит из следующих элементов: станины, горизонтального рабочего стола или столешницы, мобильного портала с инструментами, который находится над рабочей поверхностью (оснащена лазером), лазерного узла, который включает в себя лазерную трубку, головку излучателя, линзы и зеркала.

Также конструкция включает в себе электромотор, который осуществляет движение лазера. Данным элементом управляет специальная компьютерная программа.

Схема работы станка следующая:

- Поступление смеси с азотом, диоксидом углерода и гелием в трубку.

- Подача напряжения для формировки лазерного луча, которая происходит за счет трансформатора.

- Фокус луча с помощью линз и зеркала.

- Обработка заготовки головкой лазера.

- Постоянное охлаждение трубки водой, как способ защиты от перегрева.

Принцип работы

Для работы понадобится источник энергии, активная среда, и оптический резонатор.

Все происходит примерно так: с помощью источника в активную среду попадают кристаллы, которые несут некий заряд. Далее они (те самые кристаллы) притягивают к себе подобные себе частички. Кристаллы начинают двигаться живее за счет усилителя, часто сталкиваются с атомами и выбивают новые кристаллы. Через резонатор они идут наружу узким лучом, который мы собственно говоря и видим.

Лазерный луч, который сфокусирован в какой-нибудь точке, имеет высокое содержание энергии. Данная энергия и позволяет ему проникать в любые материалы.

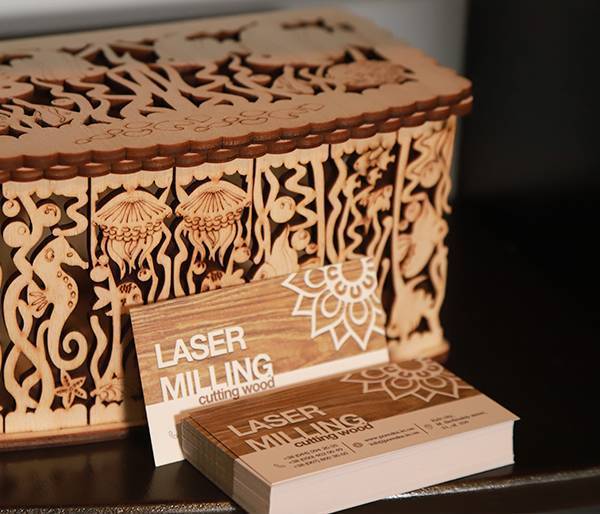

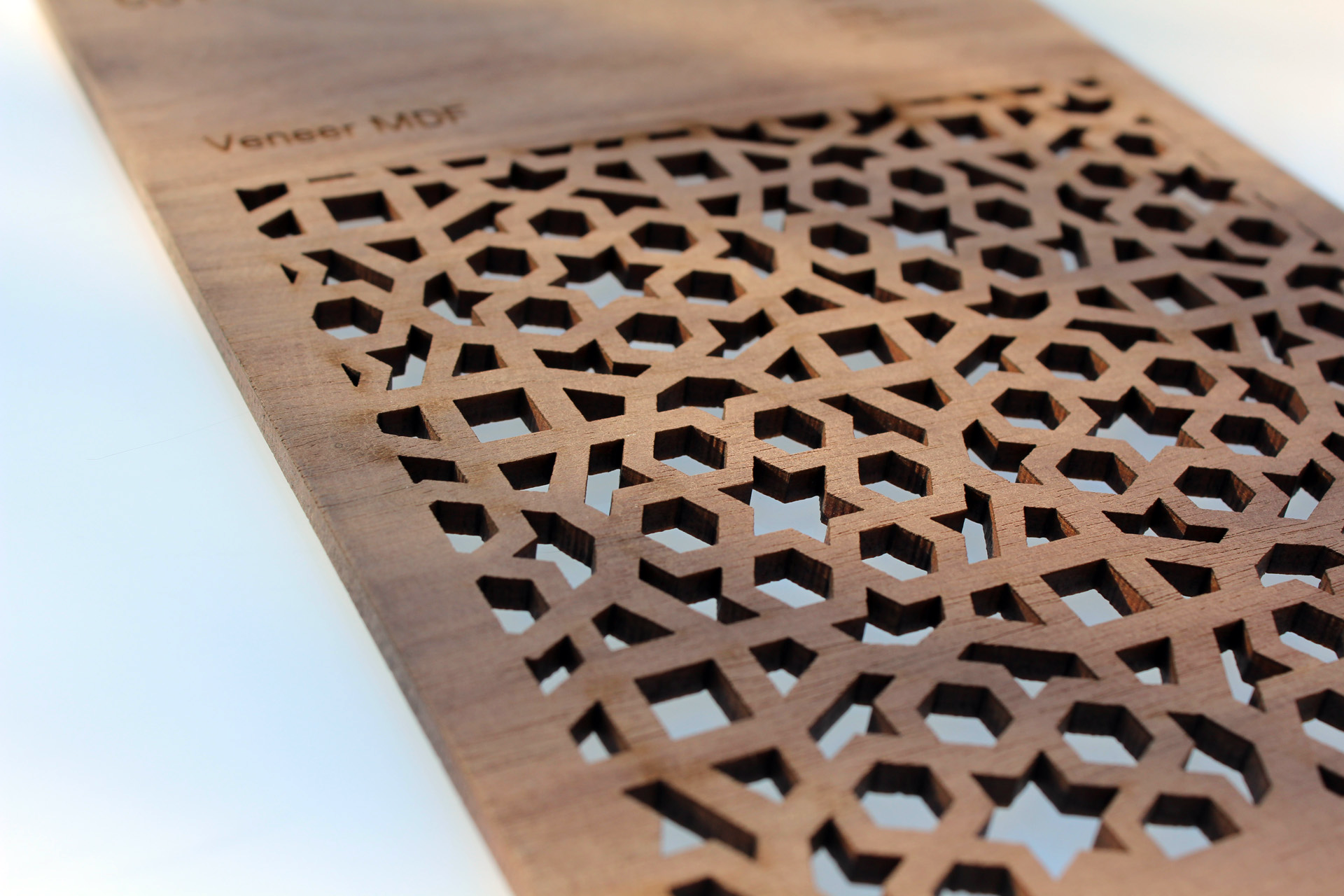

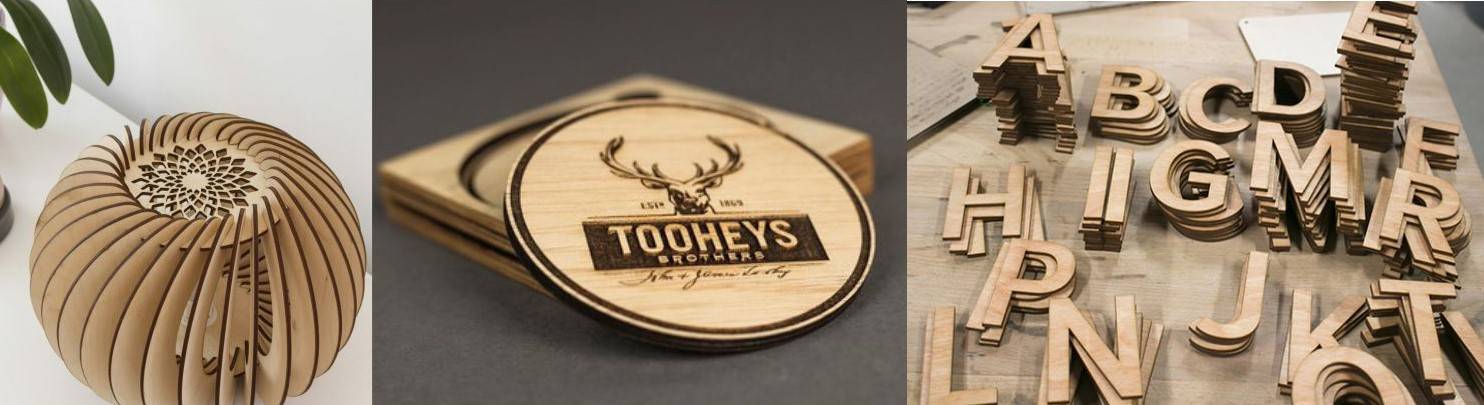

Типы древесины

Лазеры могут обрабатывать различные виды древесины для разного рода деятельности, что позволяет производить новые продукты для самых разных отраслей промышленности. Давайте рассмотрим их детальней.

Художественное выжигание лазером

Как это происходит

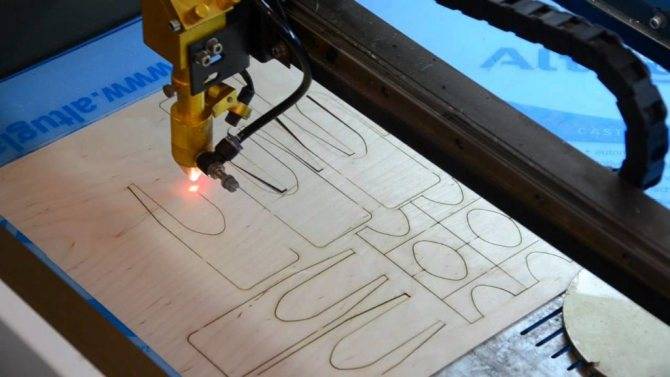

Обработка дерева лазером на станке с ЧПУ

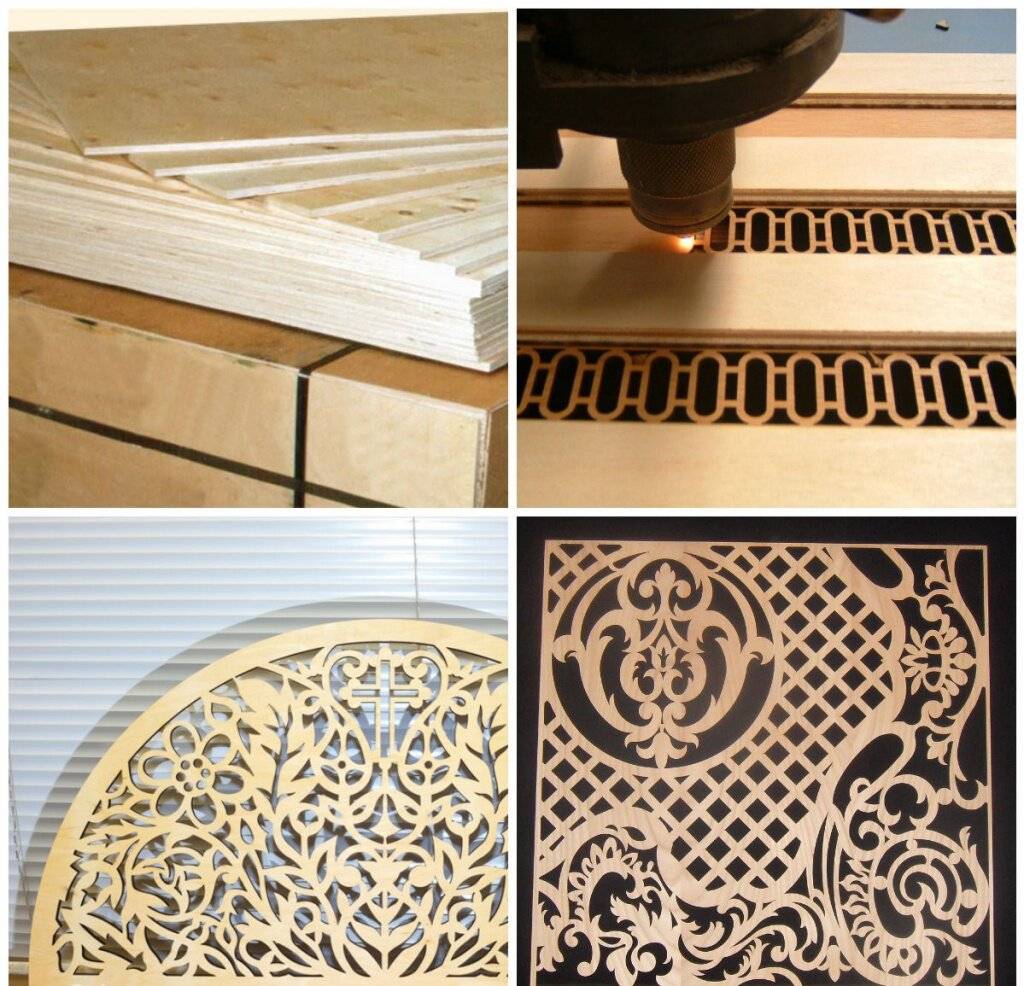

- По большому счёту, для обработки на лазерных станках с ЧПУ можно обрабатывать любую древесину , но всё-таки инструкция отдаёт предпочтение кедру, буку, ольхе, пробке и любым ценным породам. Кроме того, очень часто практикуется резка лазером по фанере и МДФ.

- Процесс резки лазером по своей сути, это тоже выжигание, только более точное и сфокусированное , которое возможно при выборе подходящей оптики – обрабатываемая поверхность просто сгорает и обугливается. Но это по вполне понятным причинам вызывает нагрев соседних участков древесины, поэтому над резаком устанавливается подача сжатого воздуха и участки возле зоны реза подвергаются всего лишь низкому термическому напряжению.

- Но если твёрдые сорта древесины ещё можно обрабатывать без подачи сжатого воздуха, так как у них понижена теплопроводность, то для мягких сортов древесины, МДФ или фанеры такое охлаждение является производственной необходимостью .

- Обугливание краёв реза при обработке получаются коричневого цвета, поэтому могут использоваться, как элемент декорации и подчёркивание линий орнамента или картины .

Принцип работы

Макет, заготовка обрабатывается при помощи луча, который на поверхности материала выглядит как пятно, диаметр которого несколько микрон. Луч образуется благодаря линзе, которая устанавливается на незначительном расстоянии от базовой части детали.Луч перемещается благодаря приводу, который заранее запрограммирован на технические параметры обрабатываемого элемента.Чаще всего при обработке дерева используются:

- Газовый, с диаметром луча в 10 микрон, образованный при помощи газовой трубки.

- Твердотельный лазер. Диаметр луча в 1 микрон создается при помощи неодимового стекла.

Технология лазерной резки фанеры

Лазерный станок для обработки фанеры

Точечное термическое воздействие на декоративный природный материал частично разрушает его. Это происходит за счет формирования плазмы, аналогичной для дуговой сварки. Однако при этом фанера не плавится, а выгорает.

Основным компонентом станка является лазерная установка. Она формирует сконцентрированное излучение, которое воздействует на материал. Для этого применяются лазеры типа СО2. Полупроводниковые модели не обладают достаточной мощностью и могут быть использованы только для художественного выжигания.

Порядок выполнения фигурной лазерной резки фанеры.

- Создание рисунка. В зависимости от возможностей оборудования это можно делать в электронном виде или самостоятельно нанести узор на поверхность.

- Выбор режима резки. Определяющим параметром является мощность лазера. Она зависит от толщины и структуры фанеры. Если превысить степень нагрева – будет увеличиваться ширина реза.

- Формирование рисунка. На его скорость влияет мощность лазера. Чем она выше, тем быстрее выполняется процесс. Однако при этом увеличивается область потемнения по краям.

Это общее описание технологии, которое может быть изменено в зависимости от параметров и функциональных возможностей оборудования. Средняя мощность лазерной установки составляет около 20 Вт. Она напрямую зависит от толщины фанеры и сложности узора.

Для работы лучше всего применять автоматизированные центры обработки с ЧПУ по дереву. Это увеличит точность и повысит производительность.

Какой станок выбрать: изучаем разновидности

Лазерные станки по разновидностям делятся по нескольким принципам.

По функциональной нагрузке:

- Лазерный гравировальный станок выдает слабый пучок света, которого хватает для нанесения гравировки и выжигания. При увеличении длины волны установкой можно резать фанерный лист.

- Фрезерно-лазерный станок для резки фанеры с увеличенной мощностью светового пучка умеет резать дерево, создавать пазы на изделиях. Часто с его же помощью можно нанести гравировку, просто настроив лазер на эту функцию.

По типу управления:

- Станок по дереву ручного управления самый дешевый и понятный в работе. С его помощью создают уникальные в своем роде изделия.

- ЧПУ заметно увеличивает стоимость оборудования, но и повышает качество изготовления абсолютно точных рисунков и форм. Достаточно задать программу и машина сделает все сама. В большинстве своем такие установки заключают в себе оба способа управления.

По мощности и размеру:

- Лазерно-гравировальный настольный прибор с небольшой мощностью до 80 Вт компактный, его можно разместить в небольшом цеху или дома. Установка подходит для создания мелкой сувенирной продукции, станок умеет наносить гравировку и резать тонкую фанеру.

- Профессиональный станок лазерной гравировки и резки выдает мощность 80-195 Вт. Он обладает увеличенными габаритами и применяются в деревообрабатывающей и мебельной промышленности для выпуска серийной продукции и вырезания точных деталей. Стоимость такого аппарата начинается от 150 тысяч рублей.

- Промышленный станок для лазерной резки по дереву умеет вырезать, точить, гравировать и много чего еще. Он обладает внушительными размерами и служит в крупных цехах для деревообделки.

Читать также Как почистить перец для фаршировки

Производители начиняют оборудование разными функциями, которые влияют на стоимость установки и замещают использование дополнительных инструментов, облегчающих процесс обработки:

- Чиллер – устройство для охлаждения трубки лазера. Он необходим при продолжительном действии станка для нормализации температуры рабочих органов оборудования. Работает по принципу вторичной оболочки с циркулирующей водой, подключенной к насосу. Если станок не оборудован таким приспособлением, его покупают отдельно. Стоимость от 30 тыс. руб.

- Система обдува резака и гравера нужна для снижения температуры места среза и выжигания, чтобы избежать чрезмерного обугливания шва. Кроме того, с рабочего места постоянно сдуваются пыль и мусор, что повышает комфорт работы и качество производства.

Выбор лазерного станка определяется потребностями в его мощности и функционале. Для крупного производства нецелесообразно приобретать маленький настольный агрегат, как и для дома устанавливать профессиональный или промышленный.

Существуют универсальные установки, способные работать с металлом, деревом, ПВХ и выполнять разные операции: гравирование, резку, фрезеровку. Стоимость таких установок высокая и приобретать их целесообразно только для крупного производства.

Представляем таблицу с тремя популярными моделями станков разной комплектации и мощности:

Тип

Габа- риты, мм

Функции, мощность луча, Вт

Прогресс не стоит на месте, и сегодня, благодаря новым технологиям, многие изделия, которые раньше можно было сделать исключительно вручную, уже умеют делать машины. Это касается и таких процессов, как ковка металла, резьба по камню или дереву.

Работа 3D станка по дереву

В данной публикации мы рассмотрим более подробно 3Д автоматические станки с ЧПУ для резьбы по дереву.

Фанера для лазерной резки

С 2014 года после санкционных проблем для страны производитель фанеры активно стали выходить на рынки Китая, Европы. Этому активно способствовала курсовая разница. К 2021 году фанера поднялась в цене более чем 3 раза. Особенно ходовая сортом 1/1,½, 2/2 и толщиной 3, 4, 6 мм. Конечно, это сильно сказалось на себестоимости конечного изделия. Некоторое количество производителей ушло с рынка или перешли на другие ниши с большей рентабельностью, такие как:

- Резка прокладок из поранита, резины, фторопласта

- Резка пластика

- Производство диспенсеров

- Производство экранов

- Резка ткани

- Производство масок

- Декоративные поделки

Покупка фанеры по приемлемым ценам становится интересной только при покупке оптом у производителя, но данная возможность может быть реализовано при наличии средств, свободного места для хранения и загруженного производства.

Другой вариант, искать производителям способ объединения для формирования совместной закупки фанеры, но на данный момент нет лидера объединяющего производства и желающего заниматься данной работой. Ментальность мешает началу такого диалога каждый видит врага в конкуренте и скорее всего не сложились обстоятельства, при которых люди начнут работу в данном направлении.

Процесс изготовления лазерного резака

После демонтажа верхних крепежей, извлекают каретку с лазером. Для этого аккуратно снимают разъемы и шурупы.

Для извлечения диода необходимо распаять крепления диода и извлечь его. Делать это нужно предельно аккуратно. Диод очень чувствительный и его легко повредить, уронив или резко встряхнув.

- Из лазерной указки извлекают содержащийся в ней диод, и вместо него вставляют красный диод из дисковода. Корпус указки разбирают на две половинки. Старый диод вытряхивают, подковырнув острием ножа. Вместо него помещают красный диод и закрепляют клеем.

- В качестве корпуса лазерного резака проще и удобнее использовать фонарик. В него вставляется верхний фрагмент указки с новым диодом. Стекло фонарика, являющееся для направленного лазерного луча преградой, и части указки надо удалить.

Лазерная указка

На этапе подключения диода к питанию от аккумуляторных батарей важно четко соблюсти полярность. На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер. На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер

На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер.

Лазерный резак готов. Из-за малой мощности использовать в работе с металлом его нельзя. Но если необходим прибор, режущий бумагу, пластик, полиэтилен и другие подобные материалы, то этот резак вполне подойдет.

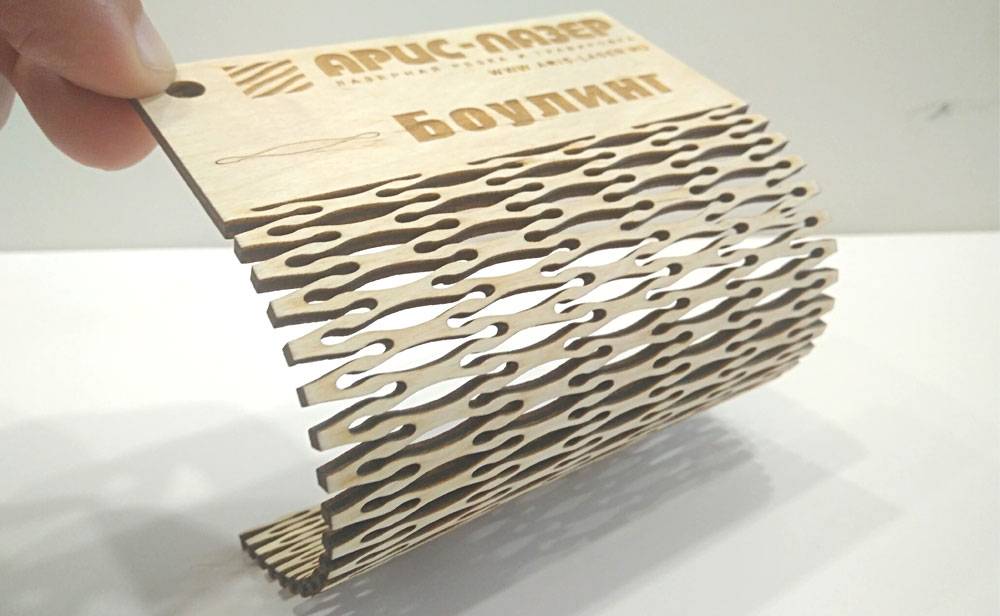

Особенности лазерной обработки фанеры

Резка фанеры при помощи лазера относится к наиболее современным способам обработки листовых материалов.В отличие от традиционной резки ручным или электрическим лобзиком, лазерная резка фанеры позволяет добиться минимального расхода материала, выполнить самые сложные формы и узоры, ювелирную детализацию. Это стало возможным благодаря очень маленькой толщине луча лазера, которая составляет доли миллиметра, а также использованию станков с компьютерным программным управлением.

Преимущества обработки фанеры лазером:

Преимущества обработки фанеры лазером: края разреза получаются очень аккуратными и гладкими, не нужно прилагать особые физические усилия.

Высокоэнергетический луч точечно воздействует на поверхность, осуществляя бесконтактную обработку.

Из-за мощного повышения температуры в точке соприкосновения древесины и луча происходит испарение материала, в результате чего образуется шов шириной 0,01 мм.Края разреза очень аккуратные, что очень важно для вырезания ажурных мелких деталей и гравировки. Через высокотемпературное воздействие края разрезов получаются немного темнее.Для того чтобы резать фанеру, не нужно прилагать физических усилий.Можно выполнить абсолютно любой рисунок или гравировку — для этого достаточно иметь эскиз изображения в цифровом виде.Качество лазерной резки зависит от того, из какой древесины сделана фанера. Как правило, лучше всего режется обессмоленный материал из хвойных пород древесины

Как правило, лучше всего режется обессмоленный материал из хвойных пород древесины.

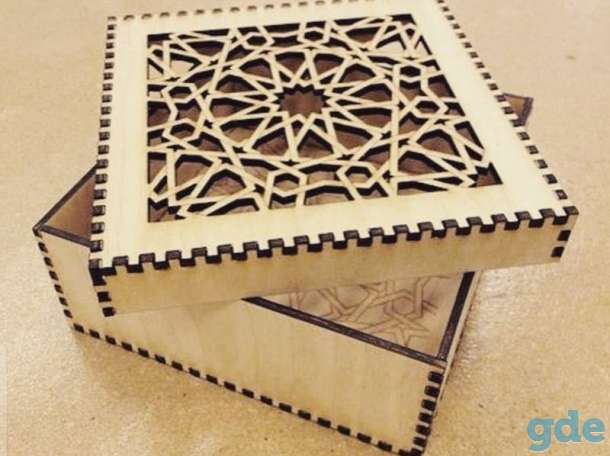

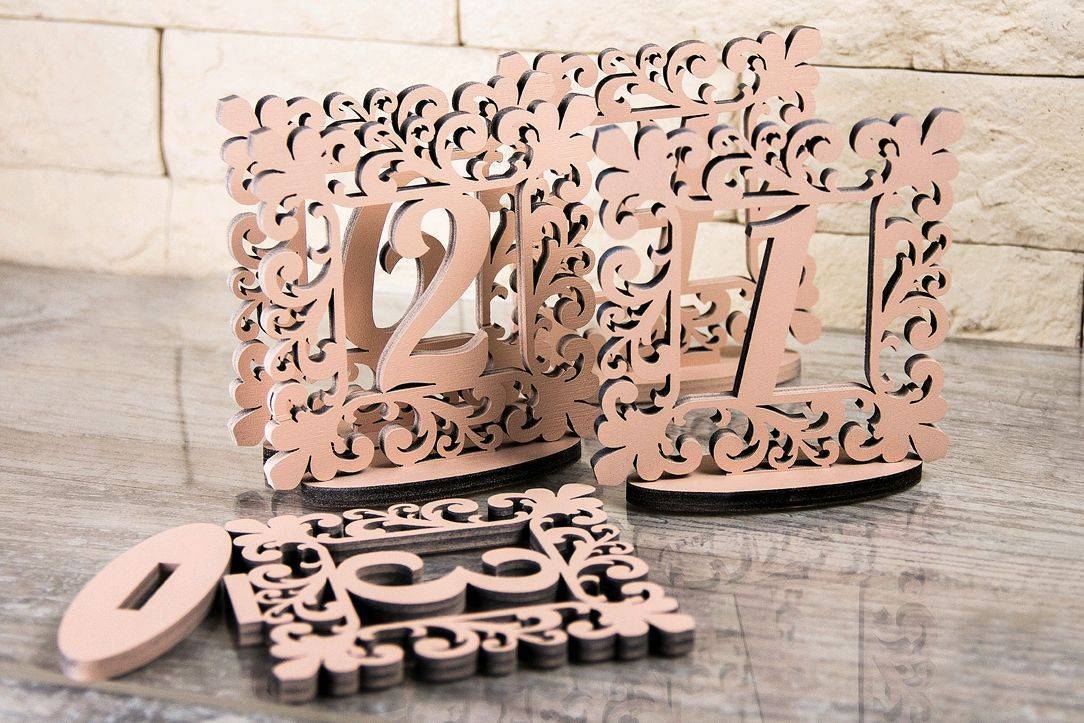

При помощи лазерной резки можно выполнять:

вырубку всевозможных заготовок разных размеров из листового материала;сувенирные изделия и подарки;элементы декорирования фасадов и интерьеров;презентационные и рекламные материалы;разные лекала и шаблоны.