Классификация

По направлению витка передачи в большинстве своем бывают правыми. Иногда встречается левое направление нити.

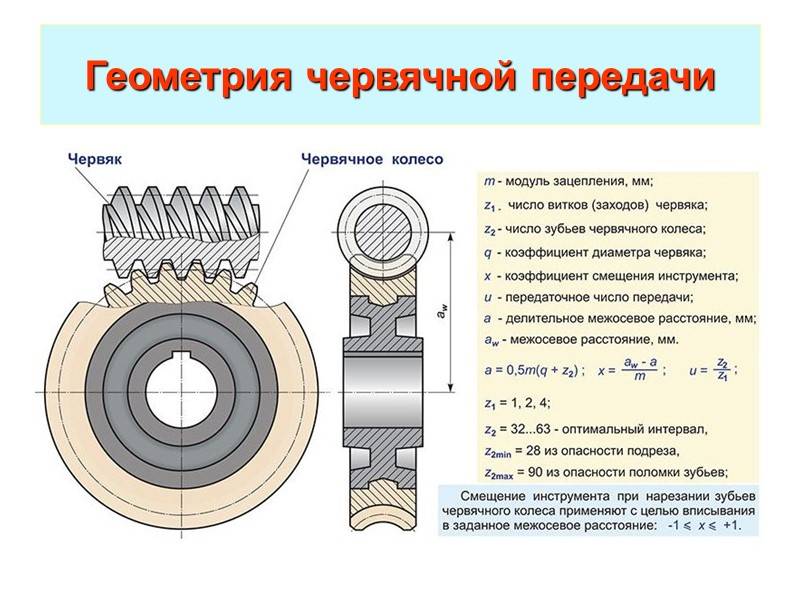

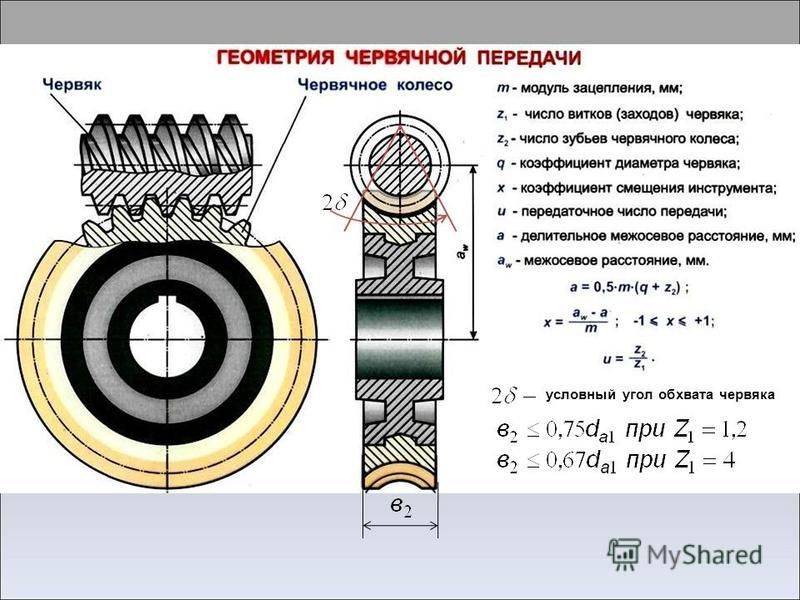

Червячные зацепления классифицируются по форме наружной поверхности червяка:

- цилиндрические;

- глобоидные.

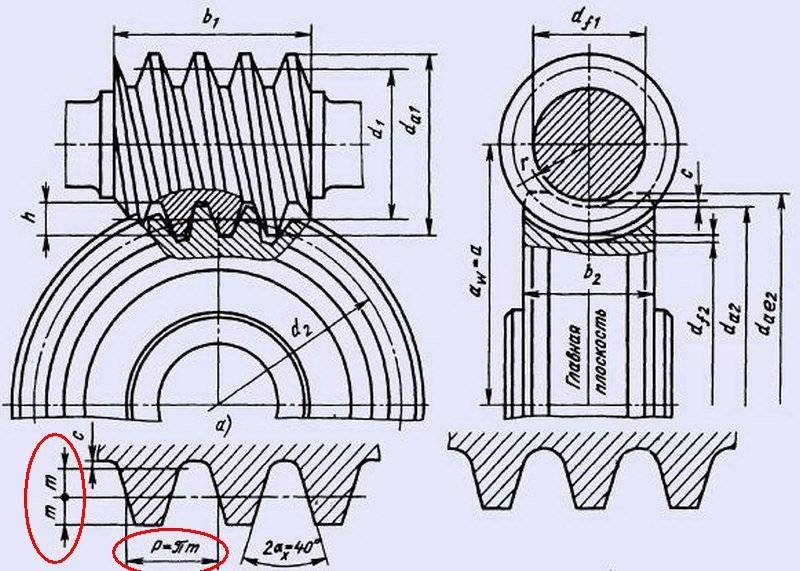

Вогнутая поверхность ведущей детали увеличивает количество зубьев, находящихся одновременно в зацеплении. В результате возрастает КПД и мощность передачи. Недостаток глобоидных червяков в сложности изготовления. Витки должны быть одинаковой высоты при вогнутой наружной поверхности.

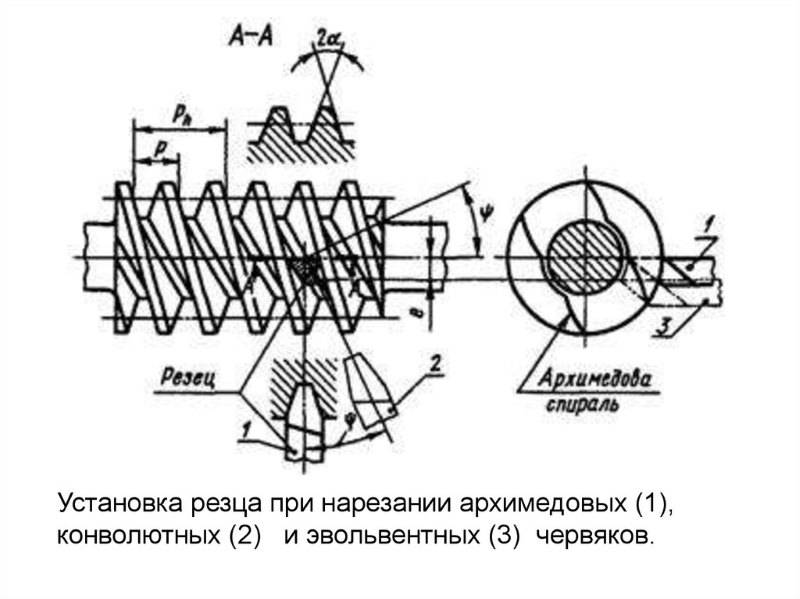

По форме нити резьбы различают червяки:

- архимедов;

- конволютный;

- нелинейный.

Архимедов червяк отличается прямой в сечении эвольвентой. У конволютного конфигурация выпуклая, близкая к форме обычной шестерни. Нелинейные профили имеют выпуклую и вогнутую поверхность.

Зубчатое колесо имеет зуб наклонный обратной конфигурации, по форме совпадающий с впадиной между нитями.

Расположение червяка относительно колеса может быть:

- верхнее;

- боковое;

- нижнее.

Верхнее оптимально подходит для скоростных передач. Боковое наиболее компактное. При картерном способе смазки – масло находится в поддоне и нижняя деталь, вращаясь, смазывает остальные, удобнее нижнее расположение червяка.

Червячные колеса относятся к косозубым. Оси деталей располагаются обычно под углом 90°. В сильно нагруженных механизмах угол может быть 45°.

Зубчатые колеса по профилю зуба делят:

- роликовые;

- вогнутые;

- прямые.

По типу они могут быть:

- с непрерывным вращением – полные;

- зубчатый сектор.

Сектор может быть разной величины, от половины круга, до рабочей длины короче червяка.

Процесс изготовления редуктора

Сначала рассчитываются параметры силовой установки. Частоту вращения коленчатого вала можно найти в технических характеристиках.

Это первое значение, необходимое для завершения расчета. Величина не постоянная, с добавлением «газа» количество оборотов увеличивается. Базовое значение: холостой ход + 10%.

Далее рассчитывается скорость осей подвески. Зная размеры колес, можно будет рассчитать эксцентриситет на оборот. Количество оборотов оси рассчитано на обеспечение комфортной скорости — 3-5 км / ч, что является вторым значением для конструкции.

Например, холостой ход + 10% составляет 600 об / мин. Требуемая скорость оси колеса на 3 км / ч составляет 200 об / мин. Следовательно, передаточное число должно быть 3: 1. Скорость вращения оси уменьшается в три раза по сравнению с частотой вращения коленчатого вала, а крутящий момент увеличивается в три раза соответственно. Типы обмена:

- Шестерня: используйте соотношение количества зубьев ведомой и ведомой шестерен. Устройство работает по принципу пара на одной передаче. Независимо от формы шестерен зубья могут быть прямыми или наклонными. Коническая передача используется, когда для мотоблока требуется коническая передача. Все зависит от положения двигателя. Если совмещение коленчатого вала и колес обеспечено, угол не требуется.

- червячный привод необходим для создания большого передаточного числа, когда существует большая разница между оборотами двигателя и вала двигателя. Такую конструкцию сложнее производить и обслуживать. Решение оптимально, если коленчатый вал расположен перпендикулярно оси колес.

- Цепные приводы работают как велосипед, но наоборот. Звездочка поменьше — основная. От надежности конструкции зависит качество металла шестерен и прочность цепи. Простой комплект от велосипеда может не выдерживать нагрузки, поэтому используются более прочные велосипеды.

- Ременные устройства самые простые в изготовлении. Они также самые ненадежные и самые слабые. Высокий крутящий момент не передается, поскольку ремни будут скользить. Зато уменьшается ударная нагрузка на двигатель — на карданном валу конструкция более ажурная, рывки сглаживаются. Пробуксовка устраняется установкой зубчатого ремня. В этом случае вам нужно найти пару зубчатых шкивов, например, из автомобильной распределительной системы.

- Комбинированная система. В одном случае можно сделать устройство с цепной и зубчатой передачей, хотя расчеты в этом случае более сложны. Но можно передать огромный крутящий момент и при небольшой мощности двигателя.

Выбирая дизайн, не забывайте о следующих правилах:

- не допускать перекосов между ведомой частью и ведущей частью;

- нельзя использовать втулки, только подшипники.

Любое устройство, кроме ременного, необходимо постоянно смазывать, поэтому оно должно быть в коробке. Герметичный корпус защищает от грязи и пыли, которые неизбежны во время полевых работ. На валах установлены уплотнительные кольца.

Например, можно взять заводскую продукцию для советской сельхозтехники. Цепной привод не так чувствителен к смазке, но цепь необходимо регулярно чистить и смазывать.

Строй-Техника.ру

Строительные машины и оборудование, справочник

Категория:

Сборка строительных машин

Публикация:

Сборка зубчатых и червячных передач

Читать далее:

Сборка зубчатых и червячных передач

Сборка зубчатых и червячных передач

Зубчатые передачи. Сопряжение зубчатого колеса с валом выполняется с небрльшим натягом или зазором. Натяг обеспечивает лучшую соосность вала и колеса.

Качество сборки зубчатых передач зависит от точности взаимного расположения осей и валов, на которых они установлены, от тщательности пригонки шпоночных и шлицевых соединений, а также от качества изготовления или ремонта посадочных поверхностей зубчатых колес, валов и осей.

В зацеплении зубчатых колес должны быть выдержаны боковой и радиальный зазоры, которые компенсируют возможные ошибки в размерах зубьев, неточности сборки и температурные деформации. Величина бокового и радиального зазора зависит от модуля и размеров зубчатых колес, а также от класса точности их изготовления (табл. 49).

Дополнительные материалы по теме:

Эти величины устанавливаются техническими условиями на ремонт деталей машин.

В зависимости от посадки и размеров зубчатого колеса устанавливают его на вал с помощью оправки и молотка или пресса.

Для определения величины радиального биения применяют прибор, в котором имеется контрольный ролик. На него устанавливают ножку индикатора и замечают положение стрелки. Затем ролик перекладывают через 2—3 зуба, поворачивают колесо и по положению стрелки индикатора определяют величину радиального биения (табл. 50).

Таблица 49. Боковой зазор и отклонение межцентрового расстояния для цилиндрических зубчатых передач, мк (ГОСТ 1643—72)

Примечание. С — с нулевым зазором; Д — с уменьшенным зазором; X — с нормальным зазором, Ш — с увлеиченным зазором.

Для определения величины осевого биения ножку индикатора подводят к ободу зубчатого колеса, установленного на оправке, и замечают положение стрелки. Поворачивая зубчатое колесо, наблюдают за стрелкой индикатора, показывающей величину осевого биения.

Таблица 50. Допустимое радиальное биение колеса в цилиндрических зубчатых передачах, мк (по ГОСТ 1643—72)

Величину бокового зазора между зубьями в зацеплении проверяют с помощью щупа, индикатора или путем прокладки между зубьями свинцовой проволоки или ленты толщиной 1—2 мм.

Правильность прилегания рабочей поверхности зубьев в зацеплении проверяют с помощью краски. На рабочей поверхности зубьев ведущего колеса наносят тонкий слой масляной краски. После этого колесо несколько раз проворачивают и краска с рабочей поверхности зубьев ведущего колеса переносится на поверхность зубьев ведомого. По отпечатку краски на поверхности зубьев ведомого колеса судят о правильности зубчатого зацепления (рис. 52, табл. 51, 52).

Таблица 51. Нормы контакта зубьев

Таблица 52. Допуски на непараллельность и перекос осей цилиндрических передач, мк (по ГОСТ 1643—72)

Рис. 52. Формы отпечатков на зубьях шестерен а — правильное зацепление; б — перекос валов; в — увеличено межцентровое расстояние; г — уменьшено межцентровое расстояние в цилиндрических передачах (по ГОСТ 1643—72)

Проверку зацепления конических зубчатых колес на краску производят аналогично.

Величину зазора в зацеплении между зубчатыми колесами регулируют прокладками, которые помещаются между ступицей и упорным буртиком вала.

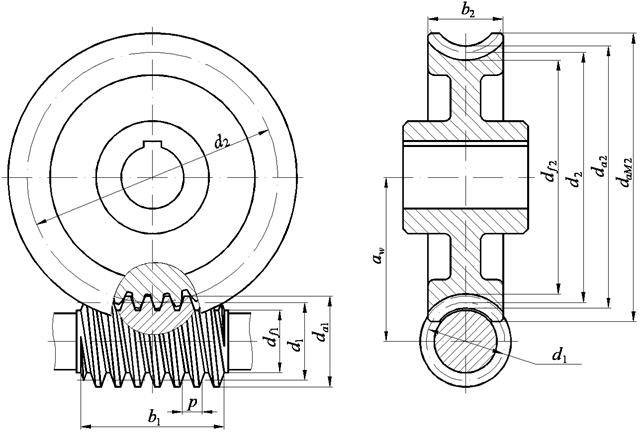

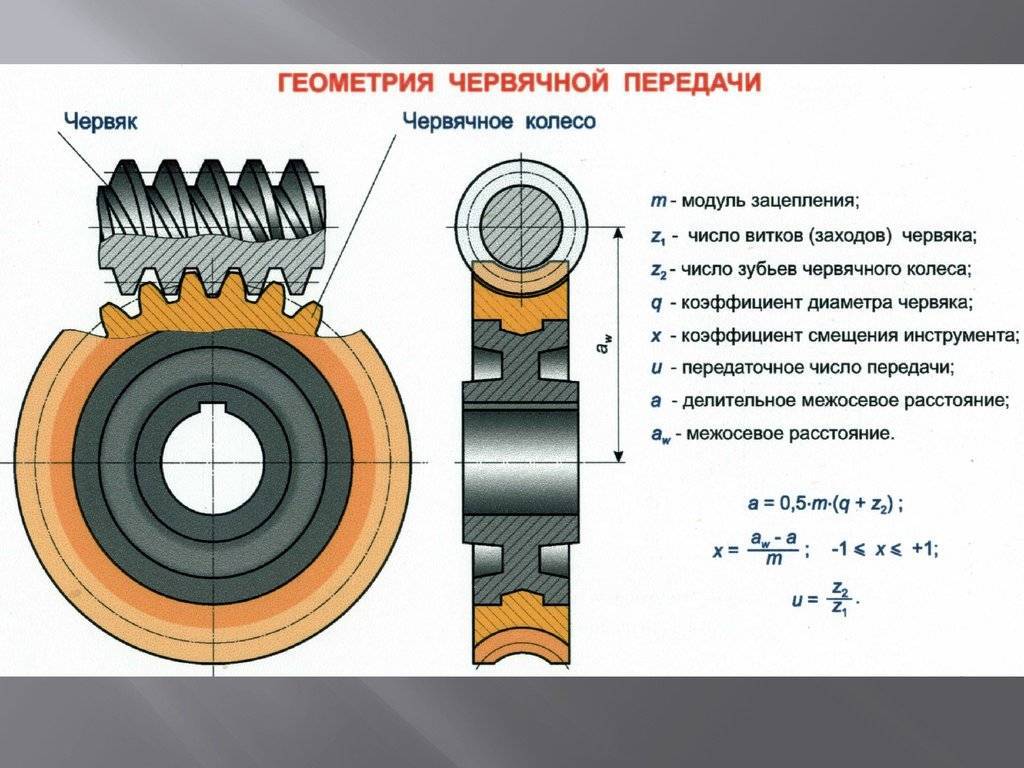

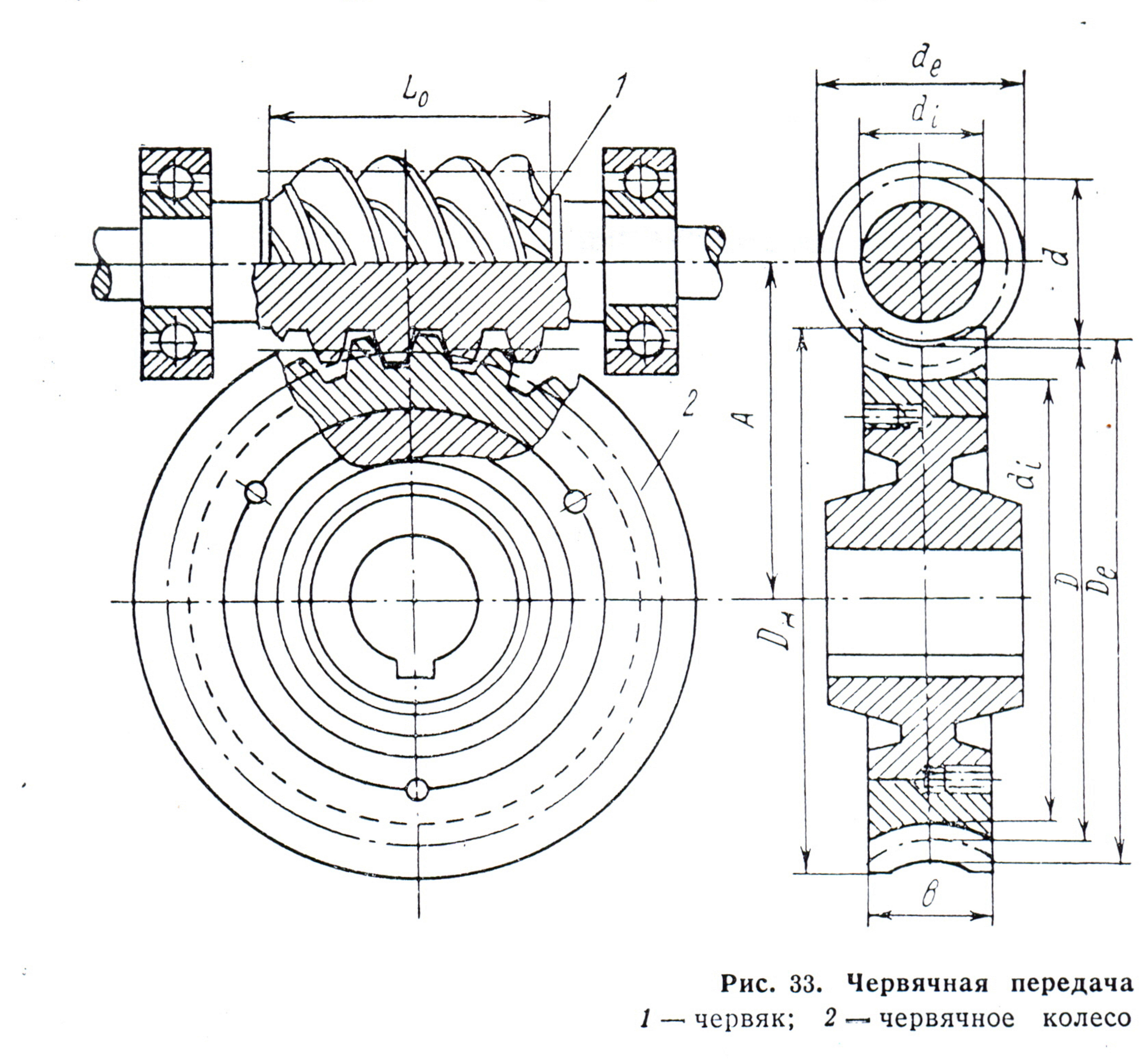

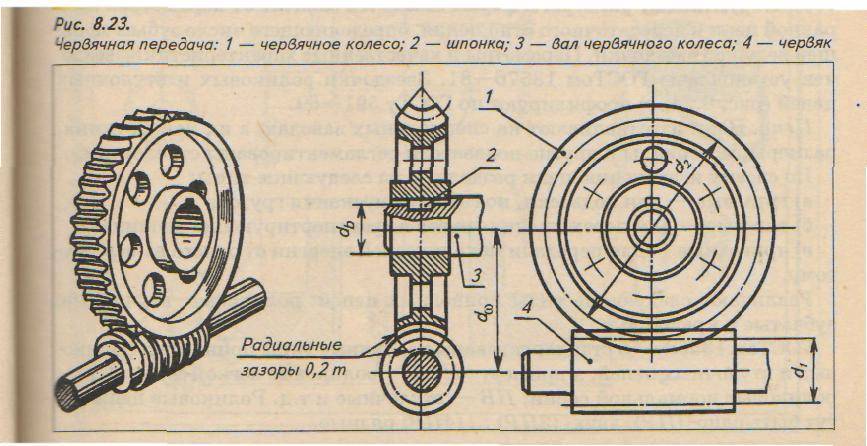

Червячные передачи. При сборке червячных передач проверяют межосевое расстояние червячного колеса и червяка (рис. 53). Правильность положения валов (отсутствие перекоса), боковой зазор в зацеплении и точность прилегания рабочих поверхностей зубьев (рис. 54).

Рис. 53. Схема проверки межосевого расстояния и правильность положения валов в корпусе червячного редуктора 1 — скоба; 2 и 3 — оправки

Рис. 54. Схема определения бокового зазора в червячной передаче 1 — червячное колесо; 2 —червяк; 3 — стрелка; 4 — диск; 5 — фиксатор

Отклонение межосевого расстояния проверяют микрометром или штихмасом с применением контрольных оправок, вставляемых непосредственно в отверстия корпуса редуктора или через переходные втулки.

Оправку вставляют в отверстие вала червячного колеса, при этом на оправку надевают скобу. В отверстие для прохода вала червяка вставляют оправку. По величине зазора а и с определяют отклонение межосевого расстояния в вертикальной и горизонтальной плоскостях.

Для определения бокового зазора определяют угловое смещение червяка. На вал червяка устанавливают градуированный диск.

Система смазки редуктора

Каждый такой агрегат автомобиля имеет систему смазки. Масло под давлением подает на подшипники и цепной механизм. Помимо своей прямой обязанности система смазки охлаждает и выносит лишние элементы износа из корпуса редуктора, которые смогут привести в негодность цепные шестеренки. Эти элементы выходят из системы с маслом и задерживаются фильтром.

Чтобы масло не смогло вытекать из корпуса редуктора, требуются специальные сальники. Специальные сальники в автомобиле есть не только в этой системе. Эти сальники есть везде, где требуется герметичность. Для того, чтобы сальники создавали герметичность, сальники нужно правильно установить. Замена сальников является такой же сложной процедурой, как и ремонт редуктора. Первой причиной того, что требуется заменить сальники, является след масла на корпусе.

Червячные зубчатые колеса

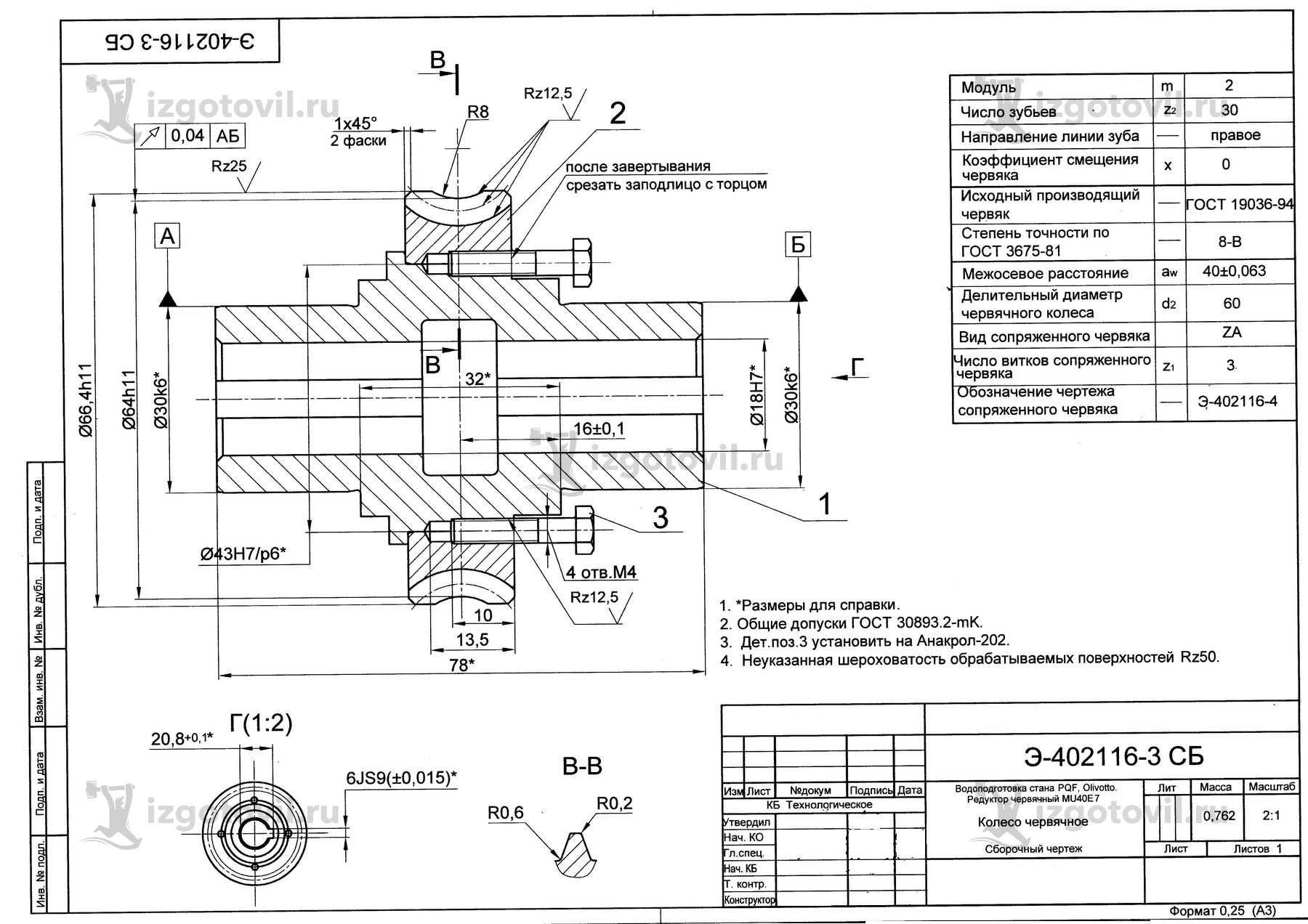

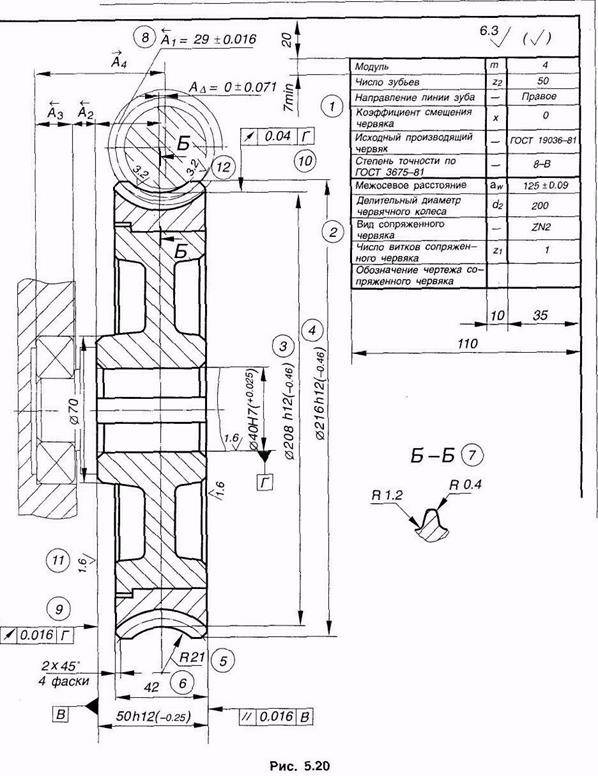

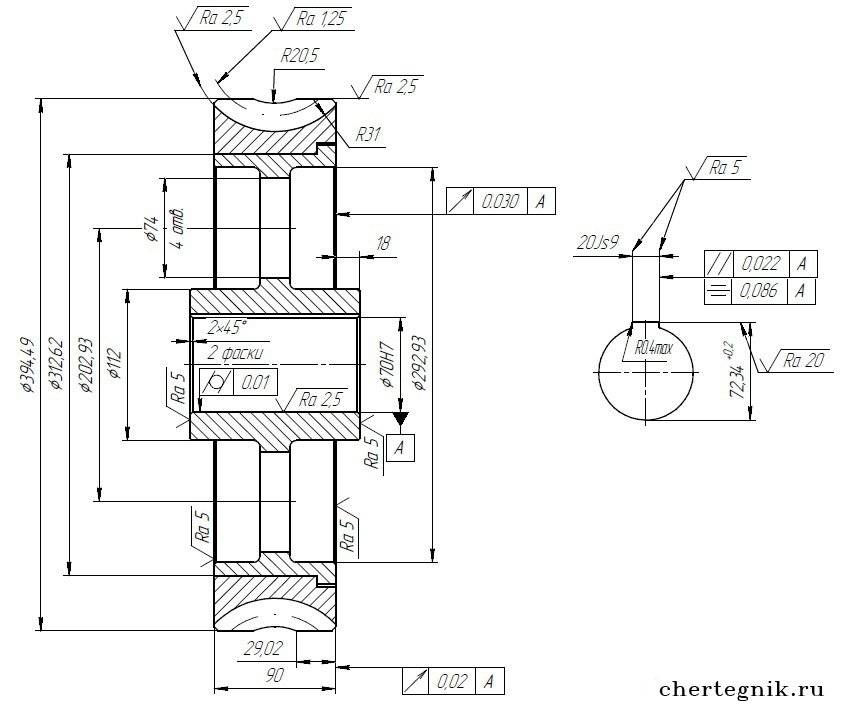

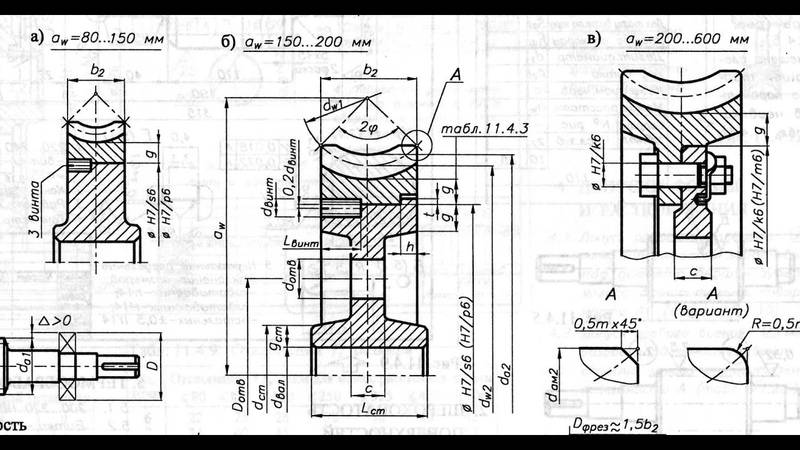

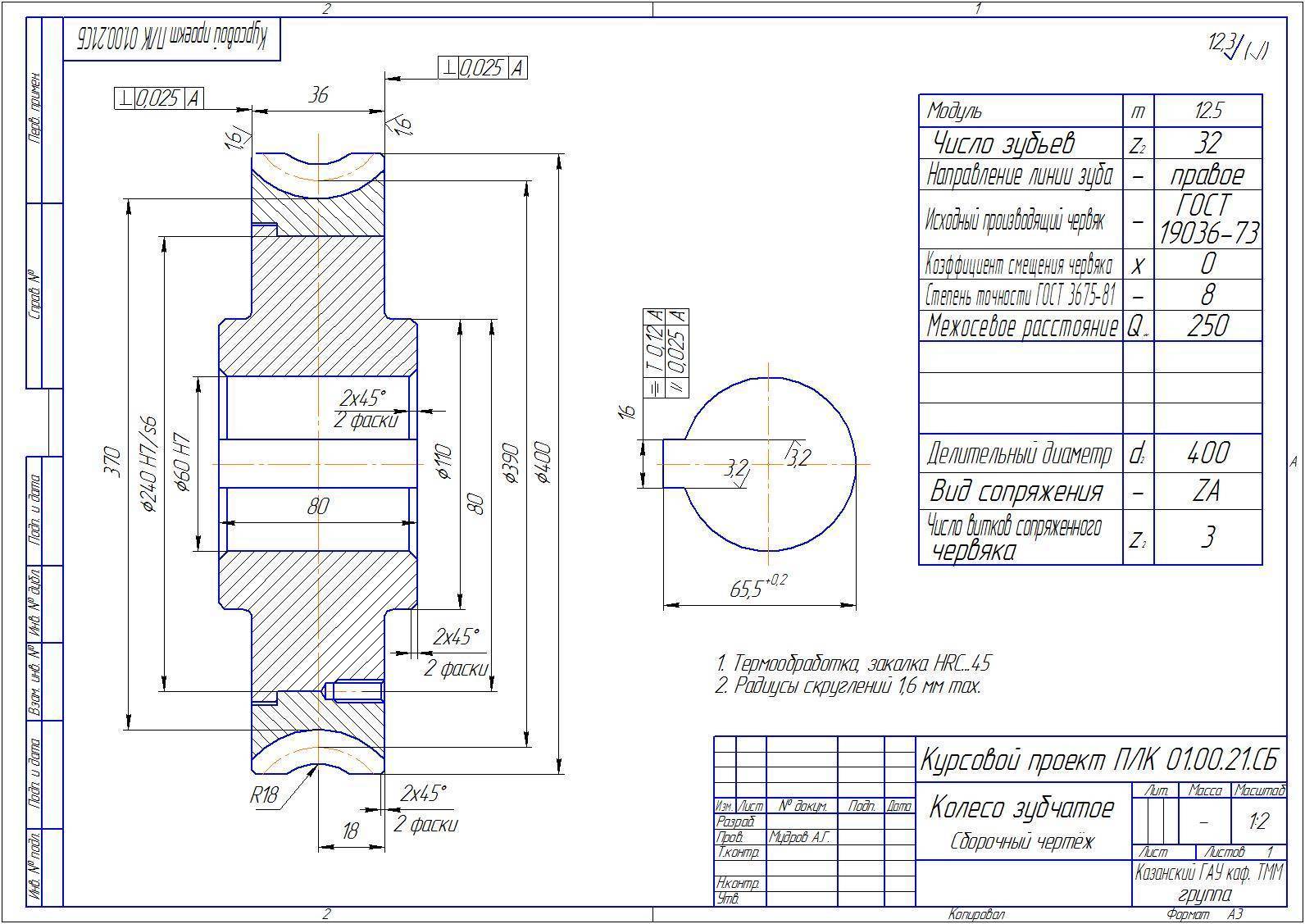

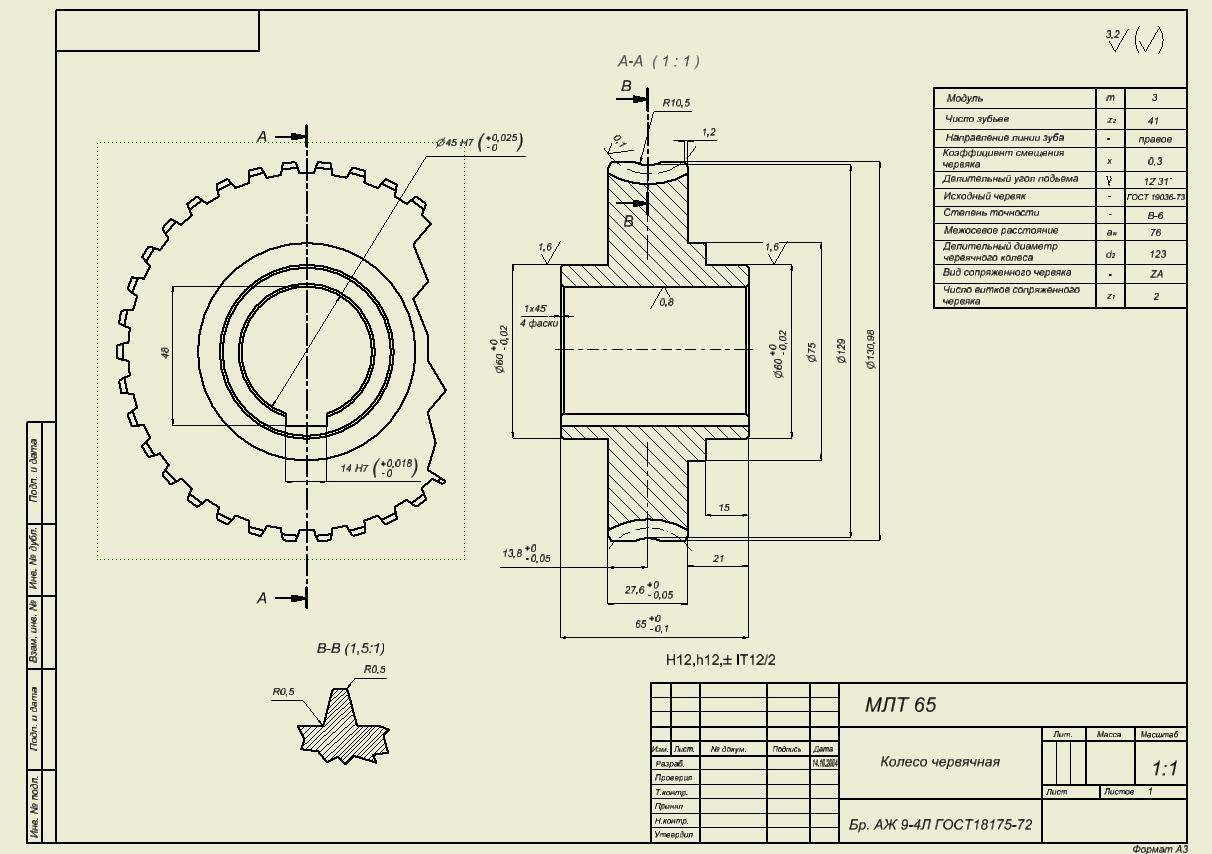

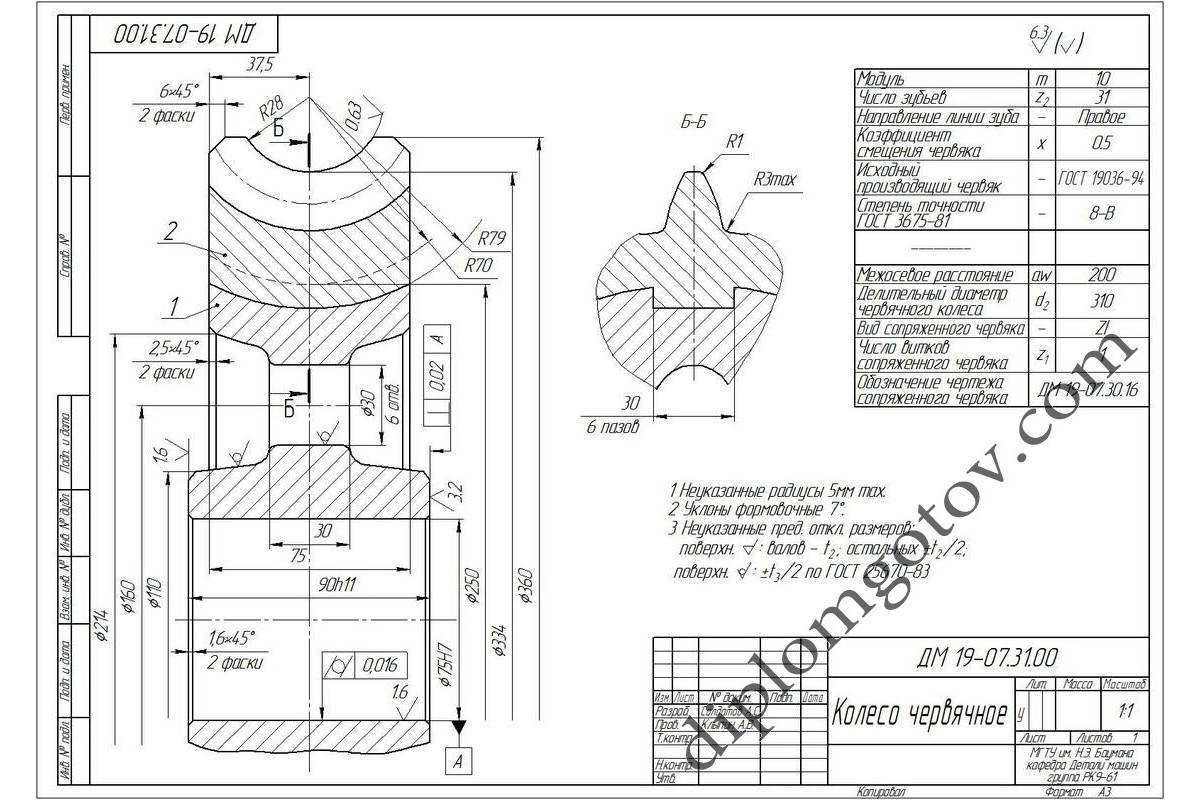

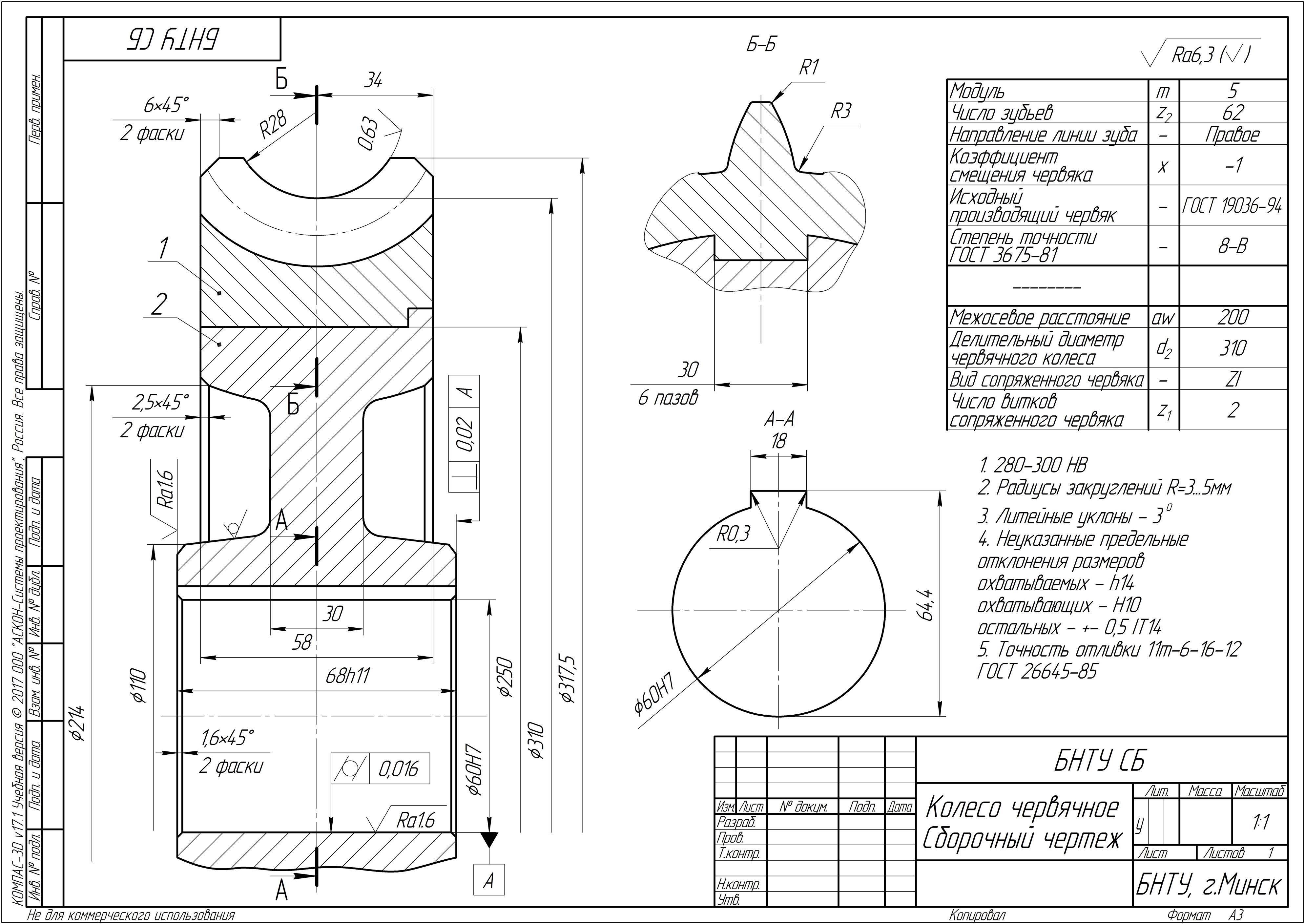

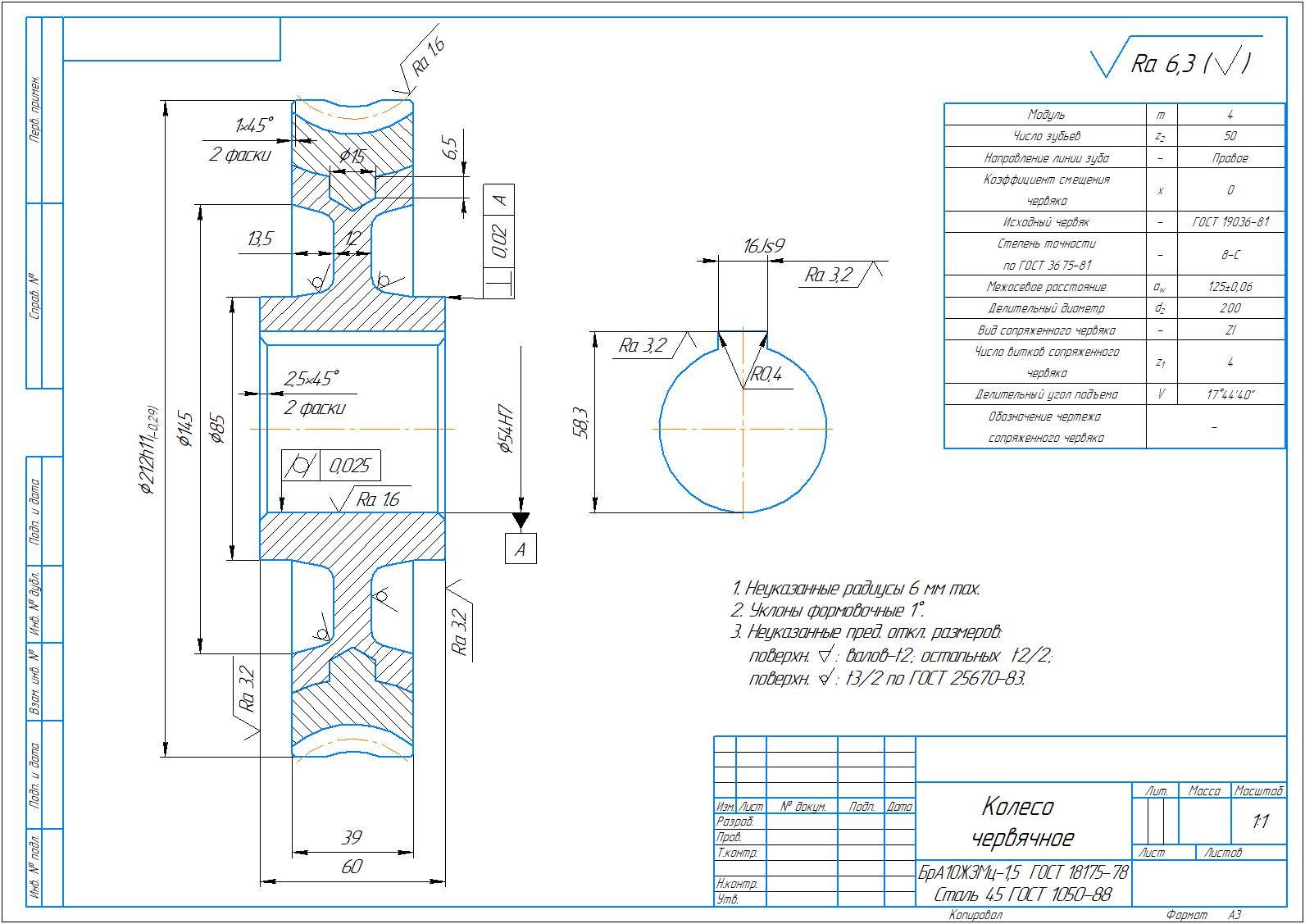

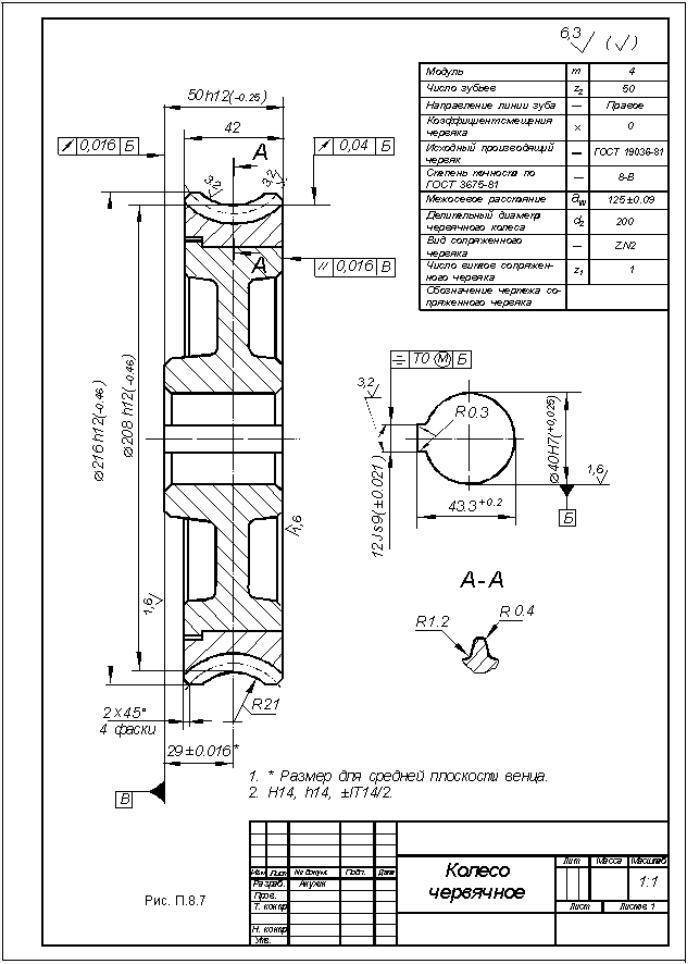

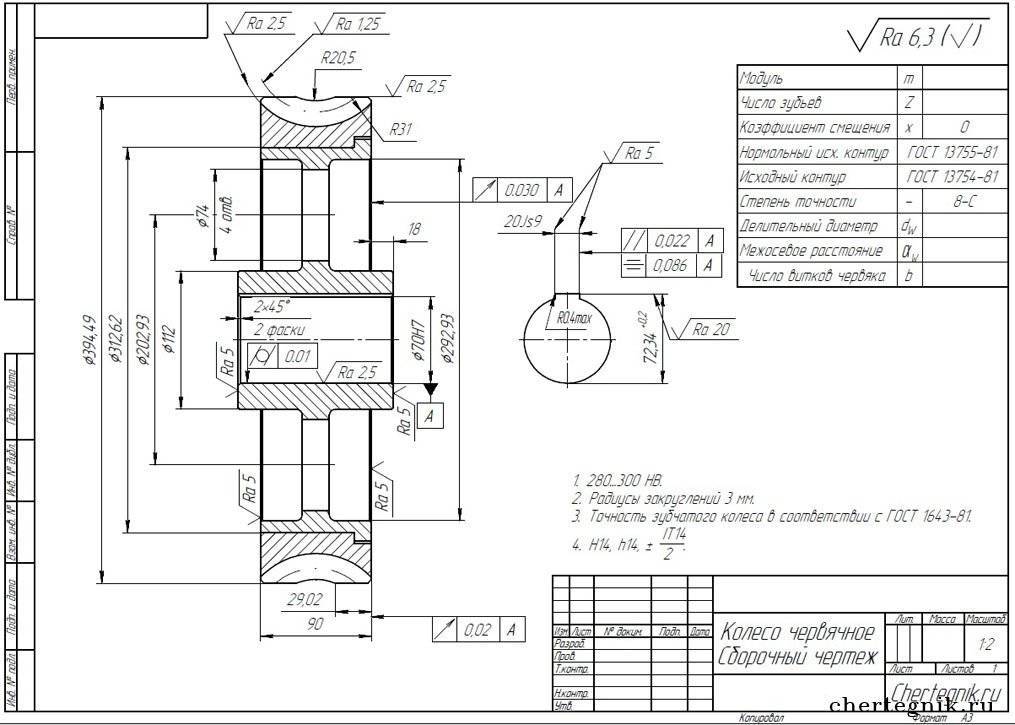

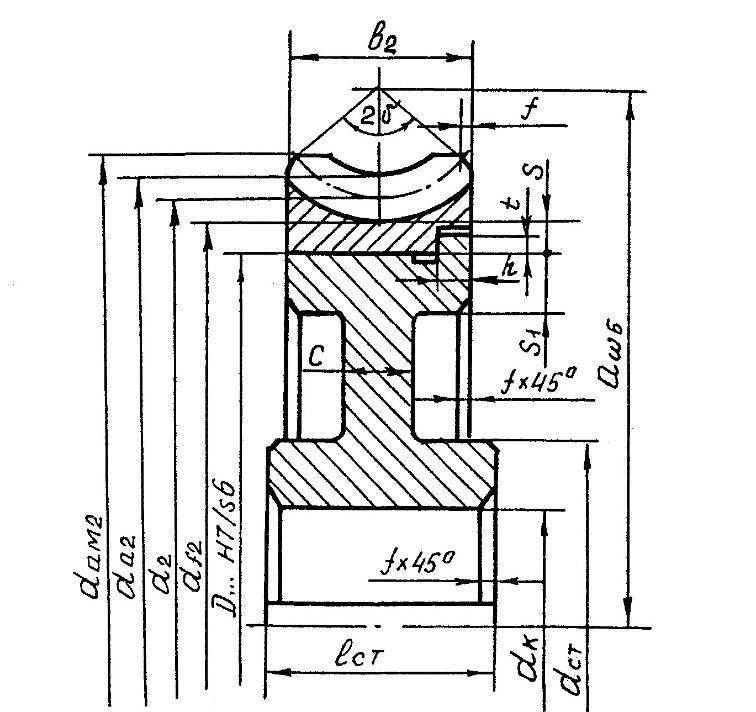

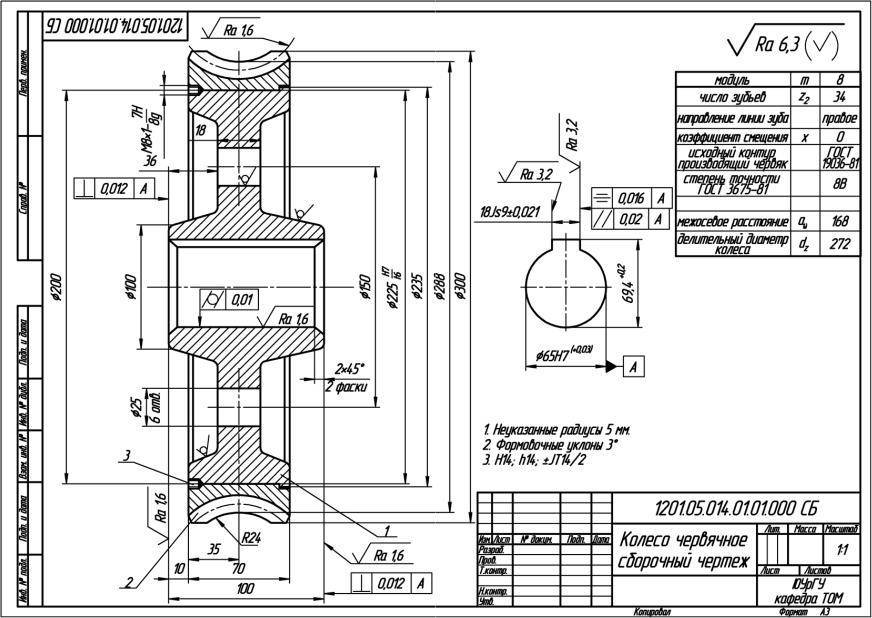

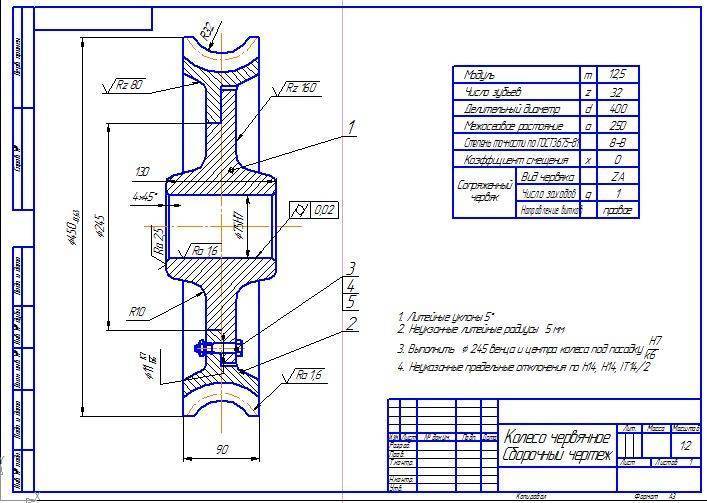

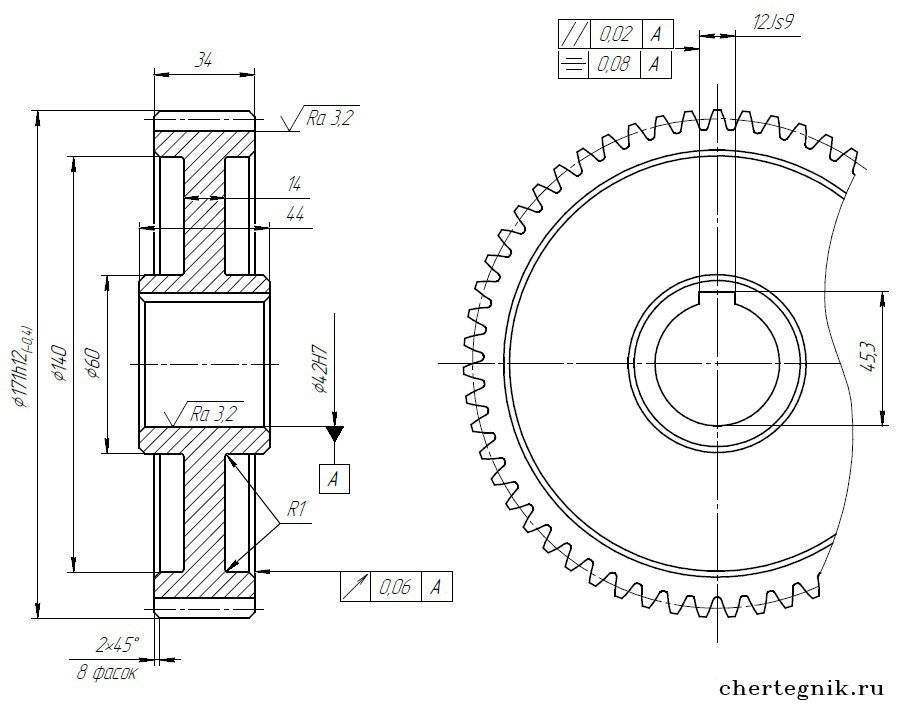

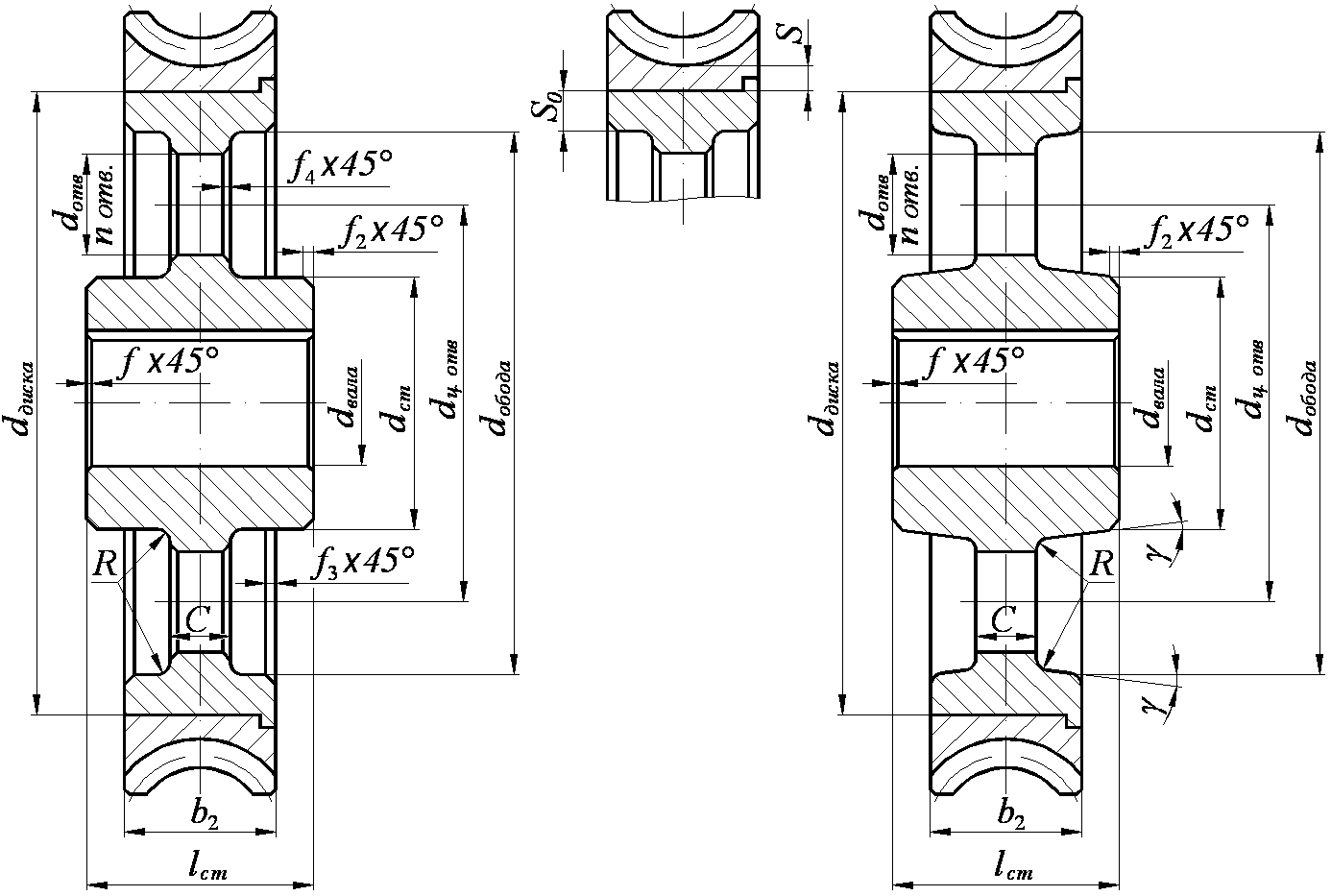

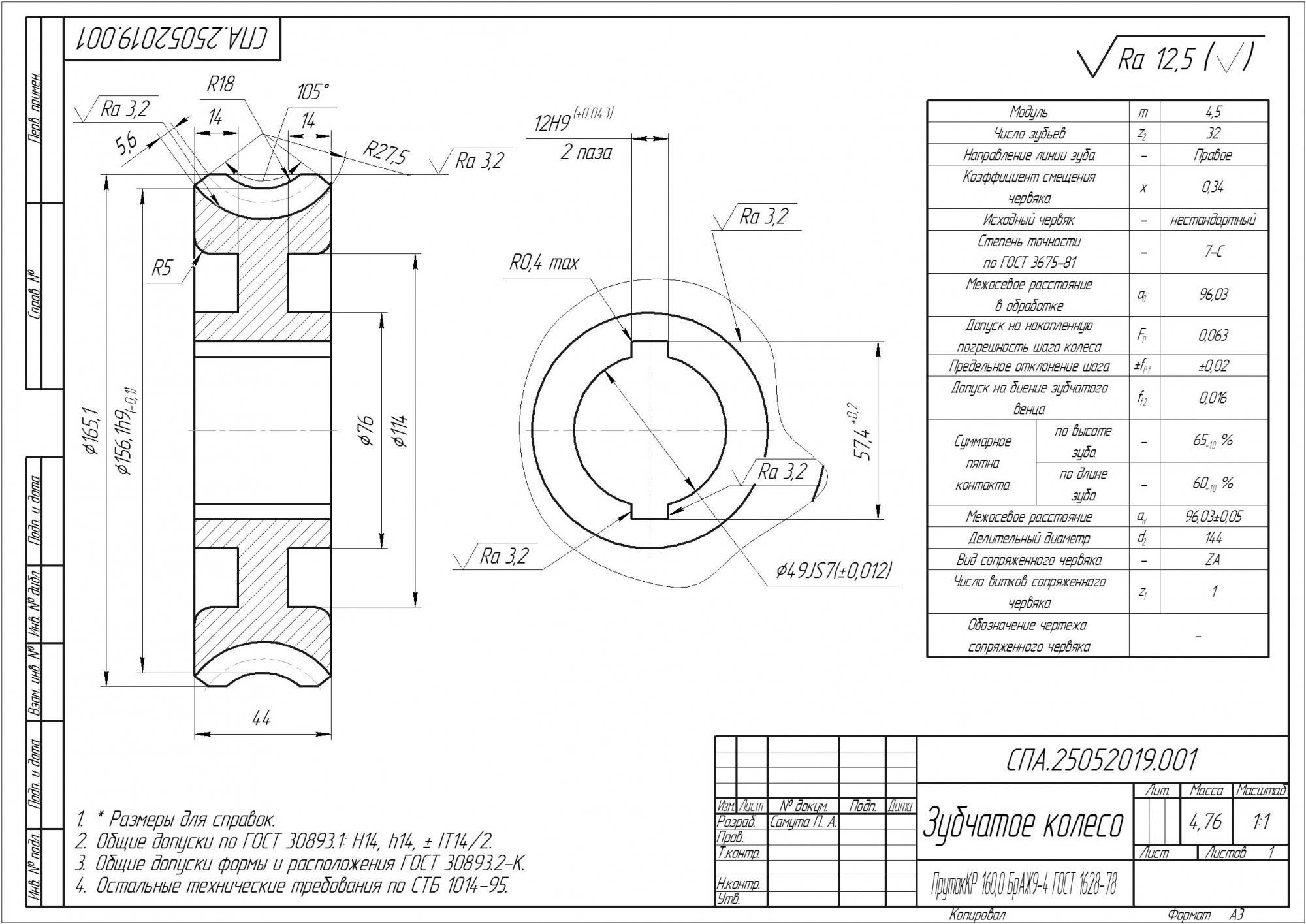

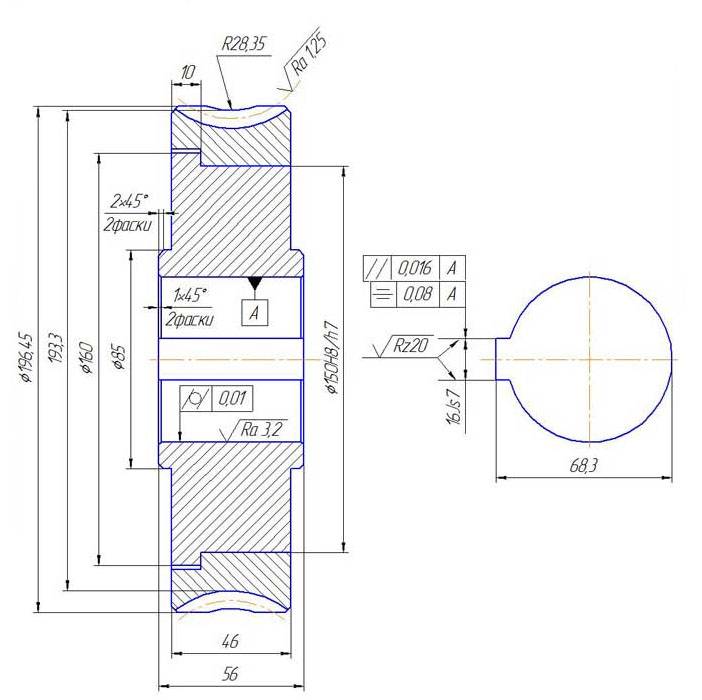

Червячные зубчатые колеса выполняются цельными литыми, или коваными, или составными – из центра и венца, центр отливается из чугуна или стали, а венец из бронзы. Механические свойства и марка бронзы определяют расчетом. Червячные зубчатые колеса для параметров, которые устанавливает ГОСТ 2144-76, рекомендуется выполнять в нескольких исполнениях в зависимости от величины межосевого расстояния и назначения (лист 12).

Первое исполнение: зубчатое колесо с бандажом из бронзы, напрессованным на сплошной центр, с межосевым расстоянием от 50 до 200 мм (лист 12, рис. 1).

Второе исполнение: зубчатое колесо с бандажом из бронзы, напрессованным на однодисковый центр с поперечными ребрами, с межосевым расстоянием св. 200 до 500 мм при Lcm < 2b2 (лист 12, рис. 2).

Третье исполнение для тяжелонагруженных червячных зубчатых колес с межосевым расстоянием свыше 400 мм и при длине ступицы Lcm ≥ 2b2 (лист 12, рис. 3).

Четвертое исполнение: цельнолитое однодисковое зубчатое колесо с поперечными ребрами, чугунное с межосевым расстоянием от 200 до 500 мм (лист 12, рис. 4).

Пятое исполнение (рис. 1) – цельнолитое сплошное чугунное зубчатое колесо с межосевым расстоянием от 50 до 200 мм.

Зубчатые колеса четвертого и пятого исполнения применяются для неответственных передач при скорости скольжения vs < 1 м/с, выполненных из чугуна марки СЧ25.

Центр бандажированного зубчатого колеса изготовляется из чугуна марки СЧ20.

Рис.1

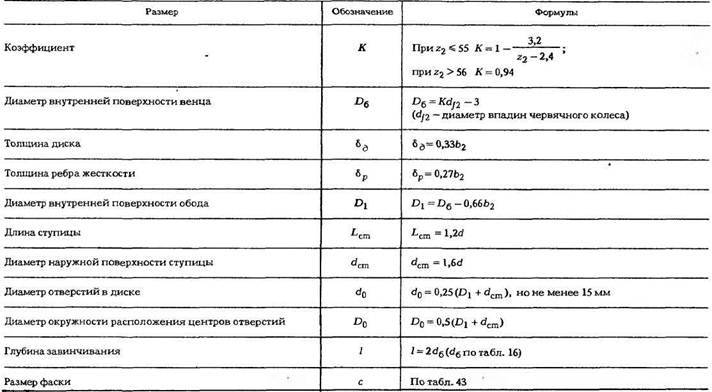

Таблица 15

Формулы для определения размеров элементов червячных зубчатых колес

Примечания: 1. Размеры d и Lcm определяют исходя из условий надежности посадки зубчатого колеса на вал, прочности и жесткости вала.

2. При d ≤ 60 мм отверстия в диске выполняют сверлением с допуском на диаметр ± 1 мм.

Формулы для вычисления размеров элементов зубчатых колес приведены в табл. 15.

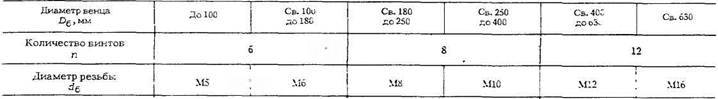

Таблица 16

Зависимость диаметра и числа винтов от диаметра венца

Чтобы избежать осевого смещения, венец к центру крепят винтами, размеры и число которых приведены в табл.16.

Насаживать венец на центр следует так, чтобы осевые силы, действующие на венец, прижимали его к борту центра; при этом винты разгружаются.

Головки болтов после завинчивания срезают и в местах среза раскернивают.

Посадка венца на центр H7/и7.

Параметры b2, da2, dam2, dj2, Ra2, z2 определяют при расчете передачи.

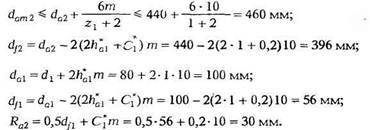

Пример. Определить размеры червячного зубчатого колеса при следующих данных: аw= 250 мм; m=10 мм; и = 40; z1 = 1; z2 = 41; b2 = 71 мм; q = 8; х =0,50; d1= qm= 8 ·10 = 80 мм; С*1=С*2= 0,2; h*a1 = 1; d2 = z2m =41·10=410 мм. По приведенным ниже формулам (см. табл. 252) определяют следующие размеры:

da2 = d2 + 2(h*a1 + x)m • 410 + 2(1 + 0,50) 10 = 440 мм;

По формулам табл. 15 определяют:

D6 = Kdf2 – 3 = 0,917-396 – 3≈360 мм;

δд = 0,33b2 = 0,33·71 ≈ 24 мм; δр = 0,27b2 = 0,27·71 = 19 мм;

D1 = D6 — 0,66b2 = 360 — 0,66·71 = 313 мм.

Размеры Lcm, d, D рассчитывают после определения диаметра отверстия d. По табл. 15: l = 2; dσ = 2-10 = 20 мм; п = 8 шт. Размеры da2dam2, df2, Ra2 округляют до второго знака после запятой; D6 и D1 -в меньшую сторону. Диаметры D6 и D1 в интервале от 50 до 110 мм округляют до значений ряда R40, в интервале свыше 110 мм – до значений ряда R40 с учетом значений дополнительного ряда. Размеры δд, δр, D, d, d, dcm, Lcm округляют до ближайших значений ряда R40.

Рычажные аналоги

Если вы хотите себе купить надежную «выручалочку» для внедорожника или для легкового автомобиля, на котором вам часто приходится ездить не по самым качественным дорогам или направлениям, тогда советую обратить свое внимание именно на рычажные устройства. Конструкция достаточно простая — это стальная рама, внутри которой расположен сам механизм. Работа осуществляется за счет рычага, установленного на корпусе

Поскольку к рычагу прикладываются большие усилия, на них можно рассчитывать в экстремальных ситуациях и при таких обстоятельствах, где барабанные модели выручить не в состоянии

Работа осуществляется за счет рычага, установленного на корпусе. Поскольку к рычагу прикладываются большие усилия, на них можно рассчитывать в экстремальных ситуациях и при таких обстоятельствах, где барабанные модели выручить не в состоянии.

Усилие тяги может составлять 2т и достигать отметки в 5т в некоторых моделях. И это если использовать стандартный рычаг. А есть производители, которые делают телескопические рычаги и предлагают их уже в комплекте. Не приходится делать самодельные устройства.

Главный компонент рычажной лебедки — это храповик. С его помощью трос фиксируется в натянутом положении. По сути, это колесо с упорными зубцами, в каждом из которых упирается фиксатор. Таким вот простым образом колесо не проворачивается в обратную сторону и сохраняет нужное натяжение троса. Вся нагрузка при этом ложится на раму. Так что советую выбирать исключительно высококачественные модели с достаточно толстым металлом. Если рама имеет толщину менее 3 мм, такую лебедку покупать не стоит. Даже если вы берете бу устройство, обязательно замерьте толщину рамы. А вот самодельная лебедка – устройство со множеством противоречий. Лучше уж купить, мой вам совет.

Достоинства и преимущества

К преимуществам можно отнести:

- тихий и плавный ход за счет специальной сцепки;

- надежную работу;

- небольшие размеры и компактность конструкции;

- возможность редуцирования (получения больших передаточных чисел) с применением одной ступени;

- самоторможение или стопор, отсутствие возможного обратного хода;

- простота использования и изготовления червячных колес;

- невысокая стоимость относительно других редукторов (цилиндрических).

Что касается цилиндрических редукторов, с которыми часто сравнивают червячные конструкции, к их достоинствам относят высокий коэффициент полезного действия, слабоощутимый нагрев и незначительный люфт выходного вала. Они такие же надежные и имеют высокую работоспособность, самостоятельный стопор отсутствует.

Какие червячные передачи и возможности нашего производства ?

Учитывая, что у нас есть все необходимое оборудование, инструменты и знания для производства надежных червячных передач, мы готовы производить различные типы червяков:

- Глобоидные черви;

- Эвольвентные черви;

- Черви Архимеда;

- Червячный винт для тихоходных передач;

- И многие другие виды.

Наши специалисты нарезают червяки различных типов и типов на токарно-винторезных станках, что обеспечивает высокую точность изделий. Но при использовании токарно-винторезных станков сроки изготовления деталей увеличиваются. Если вам необходимо изготовить червяков в короткие сроки, мы можем предложить их изготовить на фрезерном станке с использованием фрезы. Но в то же время все допуски на продукцию будут немного меньше.

Возможно изготовление из собственного материала или из материала заказчика. На нашем складе имеется весь металлический инвентарь, необходимый для производства червячных передач любых типоразмеров. Червячные колеса сделаны из бронзы, а поскольку это дорогой металл, мы сделаем корону, на которой будут размещены сами зубья, и предложим сделать сердечник из обычной стали.

Также стоит учесть, что после создания червяка необходимо удалить его шероховатость. Для этого необходимо его нагреть, а затем измельчить. Эффективность червяка и, следовательно, всего винтового колеса зависит от этих двух важнейших операций. Закалка и шлифовка также могут быть выполнены в нашей компании. Мы обеспечиваем полный цикл работ от начала до конца с высококачественной продукцией в конце.

Производство червячных колёс

Биметаллический способ целесообразен с точки зрения экономии. Бронза является довольно дорогим цветным металлом из-за своих полезных свойств, высокой твёрдости и хорошей податливости при механообработке. Однако в данной сфере в чистом виде она применяется довольно редко. Если колесо будет использоваться в агрегатах с низкими оборотами и небольшой производительностью, вполне возможно создание детали путём центробежного литья с использованием чугунного сердечника. Также встречаются случаи. Когда такой элемент полностью изготавливается из серого чугуна. Но именно бронзовые червячные колёса считаются самыми эффективными и надёжными.

Также стоит отметить, что такие приспособления поддаются дополнительной обработке для повышения прочностных характеристик. Цементация и закаливание – нормальные процессы для производственных цехов при изготовлении.

Области применения червячных редукторов

Будучи компонентом электромеханического или механического двигателя, червячный редуктор сохраняет мощность привода, увеличивает крутящий момент, подающийся на выходной вал. Область применения агрегатов имеет большое распространение в машиностроении и промышленности. Редуктор червячного типа также используется в случаях, когда требуется изменить направление движения вращающихся валов.

Агрегаты эффективно применяются в металлопрокате, железнодорожной отрасли. За счет наличия реверса во время движения, устойчивости к наращиванию скорости и торможению данные агрегаты нашли свое применение в приводах барабанов для тросов лифтов.

За счет простоты работы червячный редуктор незаменим в качестве рабочего узла, используемого в качестве приводного механизма бетономешалок, насосов, транспортеров, подъемных кранов, эскалаторов, растворосмесителей. Данный механизм является ключевым элементом, используемым в станках для обработки металлических либо деревянных материалов. Механизм обеспечивает высокую надежность и устойчивость к стабильным рабочим нагрузкам.

Цилиндрические зубчатые передачи

Под цилиндрическими зубчатыми колёсами понимают шестерни, объёмный контур которых выполнен в виде цилиндра, где все точки вершин зубьев также повторяют цилиндр. Такие зубчатые элементы различаются по форме зубьев и подразделяются на следующие типы:

- Прямозубые шестерни

- Косозубые цилиндрические шестерни

- Шевронные зубчатые колёса

Прямозубые цилиндрические

Данный вид зубчатых передач самый распространённый в составе механизмов в виду своей относительной простоты и дешевизны в изготовлении. Цилиндрические прямозубые шестерни выполнены на одном диаметре по всей своей рабочей ширине.

Редуктор в составе с прямозубыми цилиндрическими шестернями

Такие зубчатые колёса широко применяются в составе простейших редукторов в том числе и коробках передач тракторов и автомобилей, где смена передаточного числа осуществляется вхождением в зацепление скользящих зубчатых цилиндрических блоков по валам редуктора. С помощью цилиндрических шестерен вращение может передаваться только между параллельно расположенными валами. Данные шестерни отличаются шумностью работы на высоких скоростях вращения. Положительным моментом в работе цилиндрических прямозубых шестерён является отсутствие осевых нагрузок.

Цилиндрическая шестерня с внутренними зубьями

Прямозубые цилиндрические шестерни изготавливаются как с внешним зубом, по наружному диаметру, так и с внутренним венцом зубьев. Если обычные шестерни с внешними зубьями используются в конструкциях для передачи вращения между параллельно расположенными валами, то шестерни с внутренним зубом могут быть использованы для преобразования вращения в составе планетарных механизмов как коронные шестерни (эпициклы), а также в виде части соединительных зубчатых муфт.

Цилиндрическая шестерня с внутренними зубьями в составе планетарного механизма

Косозубые цилиндрические

Передача вращения с помощью косозубых цилиндрических шестерён осуществляется только между параллельно размещёнными валами. В отличии от прямозубых цилиндрических шестерён, в работе редукторов, такие зубчатые колёса характеризуются как шестерни постоянного зацепления, в виду невозможности вхождения в зацепление пар при осевом совмещении. Шестерни представляют собой колёса с зубьями, нарезанными под углом. В состав рабочей пары таких колёс входят шестерни с правым и левым наклоном нарезки зубьев.

Косозубая цилиндрическая передача

Косозубые шестерни отличаются тихой работой на высоких скоростях вращения, но учитывая форму взаимодействующих зубьев, и характер зацепления зубчатых пар в механизме возникают осевые нагрузки. Для минимизации негативного влияния возникающих осевых усилий в конструкцию опор вращения валов включают упорные подшипники. В виду одновременного контакта двух зубьев с сопряжённой шестерней косозубые колеса хорошо себя зарекомендовали в работе на высоких нагрузках.

Редуктор с косозубыми цилиндрическими шестернями

Двойные косозубые шестерни в составе усиленного редуктора

Часто в конструкциях высоконагруженных узлов используют двойные косозубые шестерни, выполненные в виде блока с двумя дорожками косых зубьев разного направления. В таком случае возникающие осевые нагрузки в отдельной дорожке косых зубьев гасятся друг другом обеспечивая высокие характеристики передачи.

Косозубая цилиндрическая шестерня с внутренними зубьями в составе планетарного механизма

Как и в прямозубом исполнении существуют цилиндрические косозубые шестерни с внутренней нарезкой используемые в составе планетарных редукторов.

Шевронные

Шестерни с косозубой формой зубьев в форме так называемой «ёлочки» называют шевронными. По сути шевронное зубчатое колесо является спаркой косозубых цилиндрических шестерён с зеркальной разноименной нарезкой зубьев.

Шевронное зубчатое колесо

Такие зубчатые колёса применяются в высоконагруженных ответственных механизмах: генерирующих турбин, горнодобывающего оборудования, в судостроении. Шевронные передачи отличаются компактностью, хорошей плавностью хода. Учитывая форму V-образного зуба в виде двух встречных косых зубьев, возникающие осевые нагрузки, созданные обеими зубчатыми сторонами шестерни, гасятся друг другом. Это обеспечивает дополнительную устойчивость к нагрузкам и высокие скоростные характеристики шевронной зубчатой передачи.

Шевронная передача

Недостатком таких зубчатых колёс является и высокая стоимость в виду технологичной сложности в изготовлении.