Особенности процесса хромирования

Процесс хромирования имеет ряд отличительных особенностей:

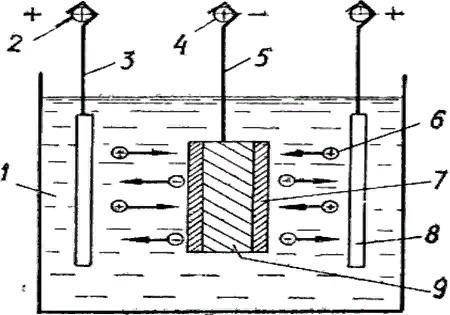

- Электролиты, используемые при хромировании, имеют крайне низкую рассеивающую способность, в связи с чем, на углубленные поверхности изделий (отверстия, пазы, канавки) хром осаждается значительно медленнее.

- Концентрация тока на выступающих элементах изделий приводит к осаждению на них более толстого слоя хрома. Для уменьшения неравномерности распределения плотности тока на таких участках применяется алюминиевая или свинцовая фольга или проволока.

- В процессе хромирования необходимо точно соблюдать технологический режим – температуру электролита и плотность тока.

- Изделия из углеродистых сталей перед процессом хромирование подвергаются анодному декапированию в хромовом электролите в течении 3-5 минут.

- Начало процесса хромирования (примерно 1-2 минуты) необходимо проводить при вдвое повышенной плотности тока.

- На поверхность азотированной стали хром не осаждается. Перед хромированием необходимо удаление азотированного слоя.

- Изделия после полировки или предварительно никелированные изделия необходимо хромировать незамедлительно. В противном случае требуется обработка (глянцевание) поверхности окисью алюминия.

- Изделия из меди и латуни перед погружением в раствор электролита необходимо нагреть в горячей воде. Погружение в электролит осуществляется под током.

- Изделия после электрополировки предварительно протравливают в растворе соляной кислоты.

Как и другие типы покрытий хромирование требует предварительной подготовки поверхности. Кроме очевидной необходимости в очистке поверхности изделия от загрязнений, остатков смазки, шлака и т. д. деталь перед хромированием подвергается механической обработке для получения определенного класса чистоты поверхности. Блестящее хромирование требует класс чистоты не менее 5, для обычного хромирования достаточно 3-го класса, медные и латунные изделия должны иметь 4-й класс.

Подробнее с информацией по подготовке поверхности изделия к гальванической обработке, шероховатости поверхности и классам чистоты можно ознакомиться в статье.

Отдельные участки изделия, хромирование которых не требуется изолируют с помощью цапон лака (раствор целлулоида в ацетоне). Лак наносят кистью в несколько слоев, каждый слой перед нанесением последующего сушат. После нанесения покрытия слой изоляции удаляется механически.

Состав электролитов и режимы хромирования

| Состав электролита и режим работы | Электролит А | Электролит В | Электролит С |

| Хромовый ангидрид, г/л | 150 | 250 | 350 |

| Серная кислота, г/л | 1,5 | 2,5 | 3,5 |

| Температура хромирования, 0С | 55-60 | 45-55 | 35-45 |

| Катодная плотность тока, а/дм2 | 45-100 | 15-60 | 10-30 |

| Напряжение, в | 12 | 12 | 12 |

| Выход по току, % | 16-18 | 13-15 | 10-15 |

| Рассеивающая способность | Высокая | Средняя | Низкая |

Как видно из таблицы, электролит для хромирования представляет собой смесь из хромового ангидрида и серной кислоты. Содержание серной кислоты составляет примерно 1% от содержания ангидрида.

- Электролит А – электролит для твердого хромирования изделий простой формы. Истощение электролита происходит с высокой скоростью. Осадки имеют большую толщину с наростами на краях.

- Электролит В – электролит для широкого интервала блестящих покрытий, применяется для декоративного, твердого и пористого хромирования стали, никеля, меди и других металлов.

- Электролит С – электролит декоративного покрытия меди и никеля с низкой скоростью истощения.

Диффузный метод гальванической обработки

Применять метод термической обработки стали с помощью хромирования, что положительно сказывается на эксплуатационных свойствах поверхности, придавая материалу прочность, твердость, вязкость, износостойкость, упругость, жаро- и коррозийную стойкость. При соблюдении определенного температурного режима, поверхность конкретной заготовки поддаётся воздействию реагентов, а посредством диффузии происходит насыщение поверхностного слоя хромом. Диффузионная обработка незаменима при нанесении на поверхностный слой кремния, углерода, азота и алюминия.

Применять метод термической обработки стали с помощью хромирования, что положительно сказывается на эксплуатационных свойствах поверхности, придавая материалу прочность, твердость, вязкость, износостойкость, упругость, жаро- и коррозийную стойкость. При соблюдении определенного температурного режима, поверхность конкретной заготовки поддаётся воздействию реагентов, а посредством диффузии происходит насыщение поверхностного слоя хромом. Диффузионная обработка незаменима при нанесении на поверхностный слой кремния, углерода, азота и алюминия.

Термическое хромирование с помощью порошков подразумевает применение смесей, которые состоят из феррохрома и шамота. Подобный состав принято называть солянок кислотой. Ещё одна разновидность диффузной обработки заключается в конденсации паров хрома.

Назначение гальванического метода

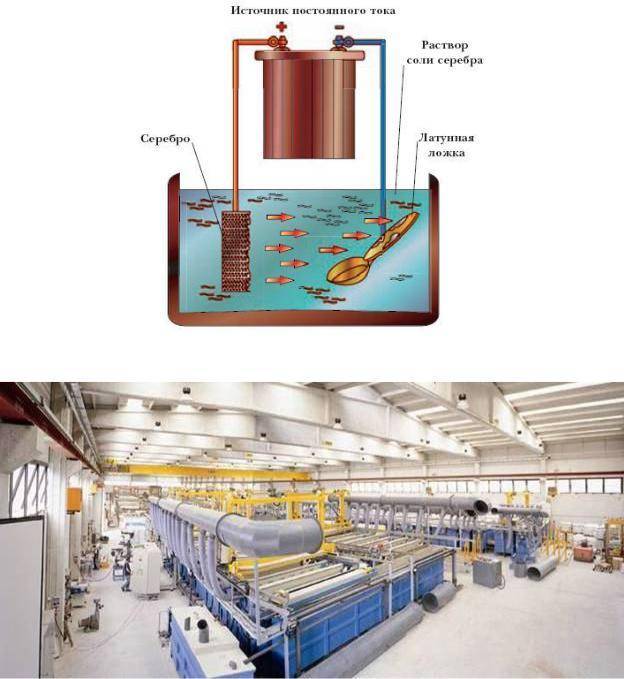

Гальванику металла на поверхности используют для придания им свойств конкретного материала (серебро, золото, никель и т.д.). Либо если из этого материала невозможно изготовить предмет, а также если цена будет неоправданно высока.

Например, нанесение хрома придает твердость и антикоррозионные свойства простой стали. Эта технология широко применялась для покрытия деталей и механизмов станков. Хром кроме твердости, дает зеркальный блеск, и обеспечивает хорошую защиту от коррозии. Хром твердый, но хрупкий металл, и изготовление из него деталей и предметов не возможно. Нанесение его на поверхность гальваникой хорошая тому альтернатива, а также возможность использовать свойства хрома в обиходе.

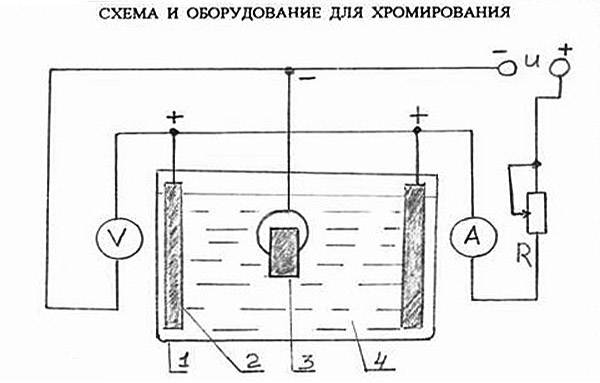

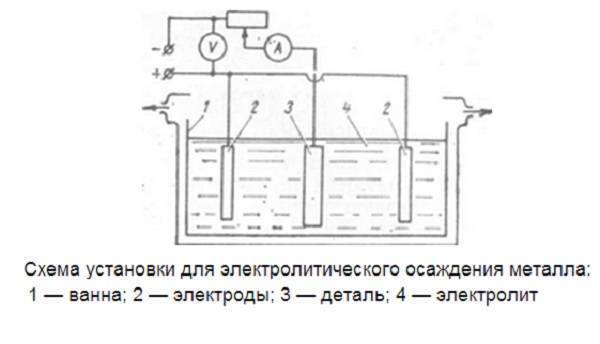

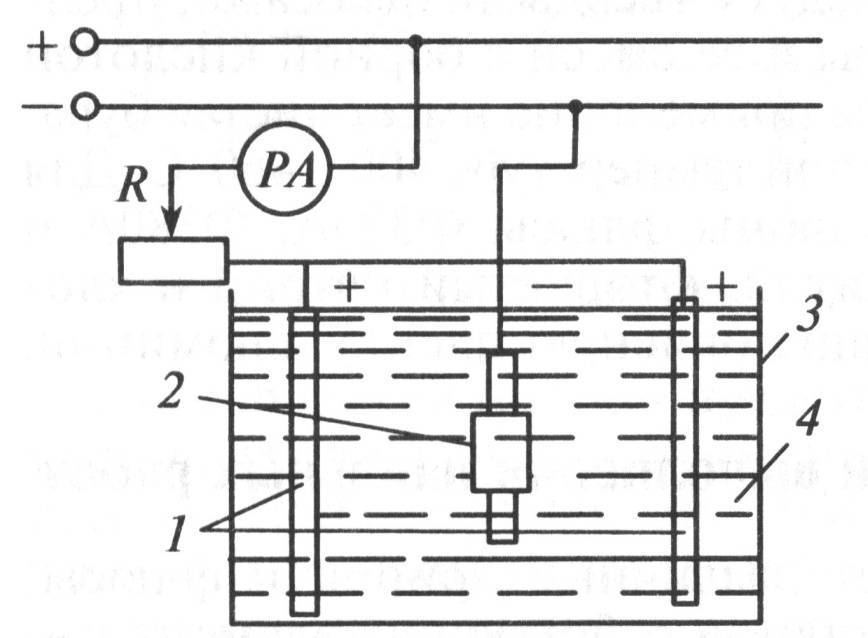

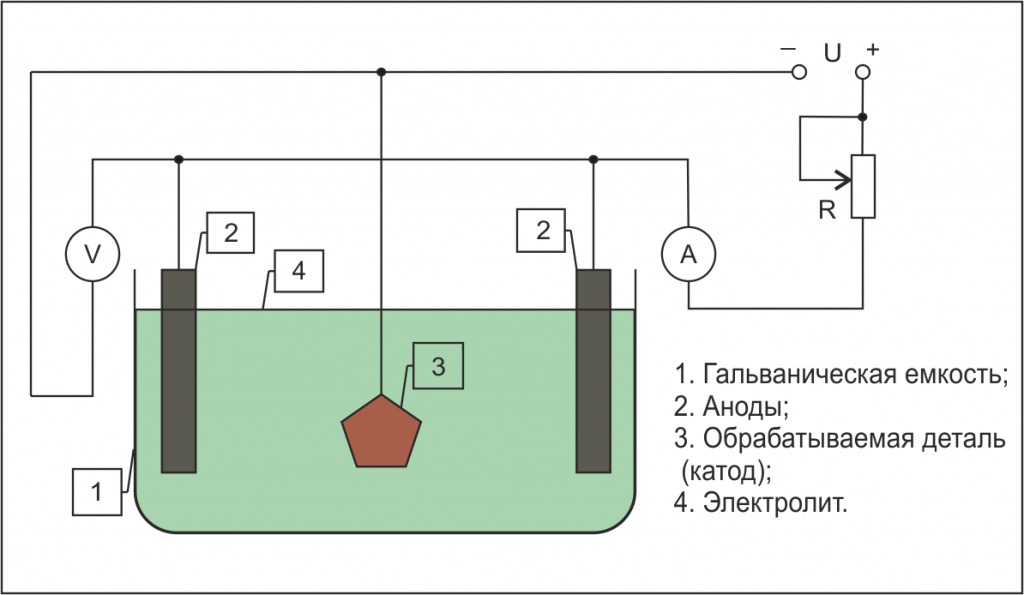

Процесс гальваники проводят в специальных ваннах. Туда заливается электролит, содержащий соли того металла, который осаждается на поверхности обрабатываемой детали. По сравнению с прочими методами, технология гальваники имеет преимущества. При применении, например, пульверизатора или иных приспособлений для распыления (очень многие организации выдают такой метод металлизации за гальванику) невозможно добиться идеально ровного покрытия, качественной адгезии и получить на поверхности свойства металла. Обычно путем распыления наносят непроводящий полимерный слой, проще говоря, краску, либо тонкий серебряный слой (реакция серебряного зеркала см. школьную программу), а сверху прозрачный или калорированный лак. Процесс гальваники позволяет получать равномерное, плотное, хорошо адгезированное покрытие, обладающее всеми свойствами осажденного металла.

Диффузный метод гальванической обработки

Применять метод термической обработки стали с помощью хромирования, что положительно сказывается на эксплуатационных свойствах поверхности, придавая материалу прочность, твердость, вязкость, износостойкость, упругость, жаро- и коррозийную стойкость. При соблюдении определенного температурного режима, поверхность конкретной заготовки поддаётся воздействию реагентов, а посредством диффузии происходит насыщение поверхностного слоя хромом. Диффузионная обработка незаменима при нанесении на поверхностный слой кремния, углерода, азота и алюминия.

Термическое хромирование с помощью порошков подразумевает применение смесей, которые состоят из феррохрома и шамота. Подобный состав принято называть солянок кислотой. Ещё одна разновидность диффузной обработки заключается в конденсации паров хрома.

Техника безопасности

Чтобы не навредить своему организму, следует соблюдать технику безопасности:

- Перед хромированием нужно наладить вентиляцию, убрать из рабочей зоны горючие смеси.

- При приготовлении электролита, рабочем процессе использовать защитные перчатки, очки, респиратор.

- Купить специальные пакеты для химических отходов, в которые нужно упаковывать остающийся мусор после обработки.

- Помещение должно быть очищено от любой органики. В противном случае предметы будут испорчены.

Врачи рекомендуют смазывать внутреннюю часть носа ланолином с вазелином. Компоненты смешиваются в пропорции 1:2. Это поможет защитить организм от воздействия вредных испарений.

Гальваническое хромирование применяется в разных сферах промышленности. С его помощью восстанавливается внешний вид изделий, улучшаются их технические характеристики

Обработку можно провести в домашних условиях, но важно правильно смешивать химические компоненты

Технология хромирования деталей

Сегодня выделяют 3 ее варианта:

- Гальванический метод (в среде из электролита) – под влиянием тока (при подаче нужного напряжения) атомы Cr равномерно оседают на проводящей поверхности; тем самым они образуют новый слой, причем стойкий как к механическим повреждениям, так и к различным агрессивным средам.

- Химический способ – сводится к восстановительной реакции Cr, протекающей (благодаря реагентам) в солевом растворе. Фосфор поможет устранить серый оттенок, смесь на основе меди, воды и серной кислоты надежно закроет те места, которые не нужно обрабатывать. Просто нанесите ее на те участки, где не должно быть покрытия. Использование средств индивидуальной защиты при этом обязательно.

- Декоративный – здесь особенность в том, что слой тончайший, для его нанесения применяется специальная кисть, и нужен он в первую очередь для красоты, хотя некоторую защиту от коррозии он тоже обеспечивает. Если в качестве присадки выбирается что-то драгоценное, метод также называют золочением или металлизацией серебром.

Это основные виды хромирования, наиболее удобные, востребованные, часто применяемые на практике. Которому их них отдать предпочтение? Это зависит от многих факторов, но чаще всего от того, какого результата необходимо достичь (что за толщины добиться), и насколько однородным должен быть новообразованный слой. Производительность труда тоже важна: чем объемнее и габаритнее заготовка, тем быстрее должен быть метод.

И самое главное: гальванический способ в России допустимо использовать только в промышленных условиях, и то заручившись рядом необходимых лицензий и разрешений, в противном случае последует наказание, вплоть до уголовного.

1 Что собой представляет и зачем производится хромирование?

Под данным процессом понимают диффузионное насыщение хромом поверхностей разнообразных изделий из стали. Также химическим хромированием называют операцию осаждения хрома (требуемым слоем) из электролита на поверхность изделия.

Электрохимическое хромирование чаще всего используют для того, чтобы обрабатываемые поверхности внешне стали бы выглядеть более элегантно и привлекательно.

Как правило, такая методика предназначена для улучшения облика следующих деталей:

- фурнитуры для мебели;

- элементов домашних и офисных интерьеров;

- дисков для автомобилей;

- оригинальных сувениров;

- элементов санитарно-технического оборудования.

Но не стоит думать, что рассматриваемый нами способ гальванического покрытия предназначен исключительно для “облагораживания” деталей. Слой хрома, кроме того, великолепно защищает поверхности от налипания на них разных материалов (пыли, частичек грязи), от преждевременного износа и ржавления.

Хромовые покрытия характеризуются такими свойствами:

- замечательной химической стойкостью;

- показателем микротвердости по HV-шкале от 950 до 1100 единиц;

- высокой пористостью, износо- и жаростойкостью;

- малым коэффициентом трения;

- большой разброс толщины покрытия (от 5 до 300 и более микрометров).

Весь комплекс озвученных характеристик и обуславливает популярность данного гальванического покрытия, а также широкую сферу применения хромирования, которое широко используется:

- в порошковой металлургии;

- при производстве изделий из резины и пластмассы (хромируются пресс-формы для таких изделий);

- при изготовлении отражателей;

- для увеличения износостойкости и показателей твердости разнообразного режущего и специального мерительного инструмента;

- в автомобилестроении (покрытие кузова для придания транспортному средству “особого” вида и отдельных узлов ТС);

- при выпуске технических механизмов и деталей, которые постоянно трутся между собой и быстро выходят из строя, если на них не наносить специальной защиты.

Перечислять все области человеческой деятельности, где сейчас используется описываемая гальваническая процедура, поверьте, можно достаточно долго.

Способ хромирования пластика дома

Чтобы обеспечить хромирование пластика в домашних условиях, целесообразно изготовить гальваническую кисть (метод применим и для металлических изделий):

- Щетина (подойдет от малярной кисти) диаметром 20-25 мм плотно обматывается свинцовым проводом. Ее закрепляют с торца сосуда цилиндрической формы, который заправляется электролитом. Удобно использовать емкость, сделанную из оргстекла (контроль уровня раствора). В другом торце крепится диод.

- В схеме используется понижающий трансформатор (12 В, 0,8-1 А). Минус трансформатора крепится на хромируемый предмет (зажимом «крокодил»). Плюс идет на анод диода, катод диода подсоединяется к обмотке щетины.

- Слой жидкости наносится на обрабатываемую поверхность плавными равномерными движениями; каждый участок проходится кистью не менее 20 раз, не отрывая ее от поверхности.

- По завершении гальванотехники предмет промывают и сушат; грязь убирают компрессором.

Видео: уникальная методика хромирования в домашних условиях.

ДЕФЕКТЫ ХРОМИРОВАНИЯ И ИХ ПРИЧИНЫ

- Хром не оседает на изделие:

— плохой контакт у анода или катода,

— мало сечение проводников,

— на поверхности анода образовалась толстая пленка окислов (удаляется в растворе соляной кислоты),

— мала плотность тока,

— высока температура электролита,

— мало расстояние между электродами,

— избыток серной кислоты.

- Покрытие отслаивается:

— плохое обезжиривание поверхности,

— нарушалась подача тока,

— колебание температуры или плотности тока.

- На поверхности хрома — кратеры, отверстия:

— на поверхности детали задерживается водород — изменить подвеску так, чтобы газ свободно удалялся,

— на поверхности основного металла имеется графит,

— поверхность основного металла окислена, пориста.

- На выступающих частях утолщенное покрытие:

— повышенная плотность тока.

- Покрытие жесткое, отслаивается:

— мала плотность тока, повышена температура электролита,

— в процессе хромирования изменялась температура электролита,

— в процессе шлифования изделие перегрелось.

- Хром не оседает вокруг отверстий детали:

— большое выделение водорода — закрыть отверстия пробками из эбонита,

— избыток серной кислоты.

- На покрытии коричневые пятна:

— нехватка серной кислоты,

— избыток трехвалентного хрома (более 10 г/л) — выдержать ванну под током без деталей, увеличив поверхность анодов и уменьшив — катодов.

- Мягкое «молочное» покрытие:

— высока температура электроли-

— мала плотность тока.

- Покрытие матовое, неровное, трудно притирается:

— нехватка хромового ангидрида, – велика плотность тока,

— нехватка серной кислоты,

— избыток трехвалентного хрома.

- Покрытие пятнистое и матовое:

— в процессе хромирования прерывалась подача тока,

— изделие перед загрузкой было

холодное.

- В одних местах покрытие блестящее, в других матовое:

— велика плотность тока,

— низка температура электролита,

— неодинакова плотность тока на выступающих и углубленных частях детали.

Серия статей из журнала Моделист Конструктор 1989 выпуск 5

Ю. МУССАЛИТИН, мастер спорта СССР

Возможно вам будет интересно познакомиться с технологией изготовления стеклопластиковых деталей самолетов.

Виды хромирования

Согласно спецификации процесс металлизации, происходящий за счёт механического сцепления, относится к первой группе, а за счёт атомарных механических связей – ко второй группе. Вторая группа разделяется на две подгруппы:2а — приграничная диффузия;2б – полная диффузия.

В группу 1 входят следующие методы хромирования:

- электротехническое покрытие;

- электродуговое или газопламенное разбрызгивание (пульверизация);

- химическое нанесение;

- вакуумное нанесение в холодной обстановке.

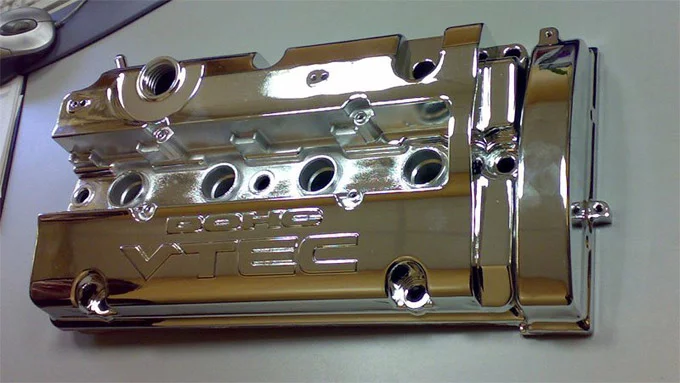

Результат хромирования детали

К группе 2 относятся:

- плазменное напыление;

- электрофорез;

- вакуумное нанесение в нагретой обстановке;

- электротехническое покрытие с дальнейшим отжигом;

- осаждение чистого металла из соединений карбонатов в газовой обстановке;

диффузионное нанесение компонентов.

Твёрдое хромирование

Твёрдое хромирование нашло большое применение во время изготовления деталей, подвергающихся высокому изнашиванию, энергичной коррозии в агрессивной среде, при восстановлении деталей из металла, для увеличения эксплуатационного периода инструментов (режущего, измерительного), а еще для декоративной облицовки изделий сделанных из неметаллических материалов.

Твёрдое хромирование проводят следующими методами:

- гальваническим (описан выше);

- каталитическим, при котором хром востанавливается на поверхности из солей нашатырного спирта и серебра;

- вакуумным, при котором реагент, нанесённый на поверхность которая обрабатывается диффузионную активность при отрицательном давлении;

- термохимическим, который вполне уместно сравнить с цементацией изделий.

Термохимическим методом хромирование делают в карбюризаторе, состоящем из измельченного хрома и каолина в соотношении 55-45%. Для устранения окисления хрома при больших температурах через ящики с деталями и карбюризатором продувают водород. Длительность хромирования составляет 3 часа. По прошествии этого времени толщина слоя может достигать при температуре 1300°С 0,15 мм, а при температуре 1400°С 0,8 мм.

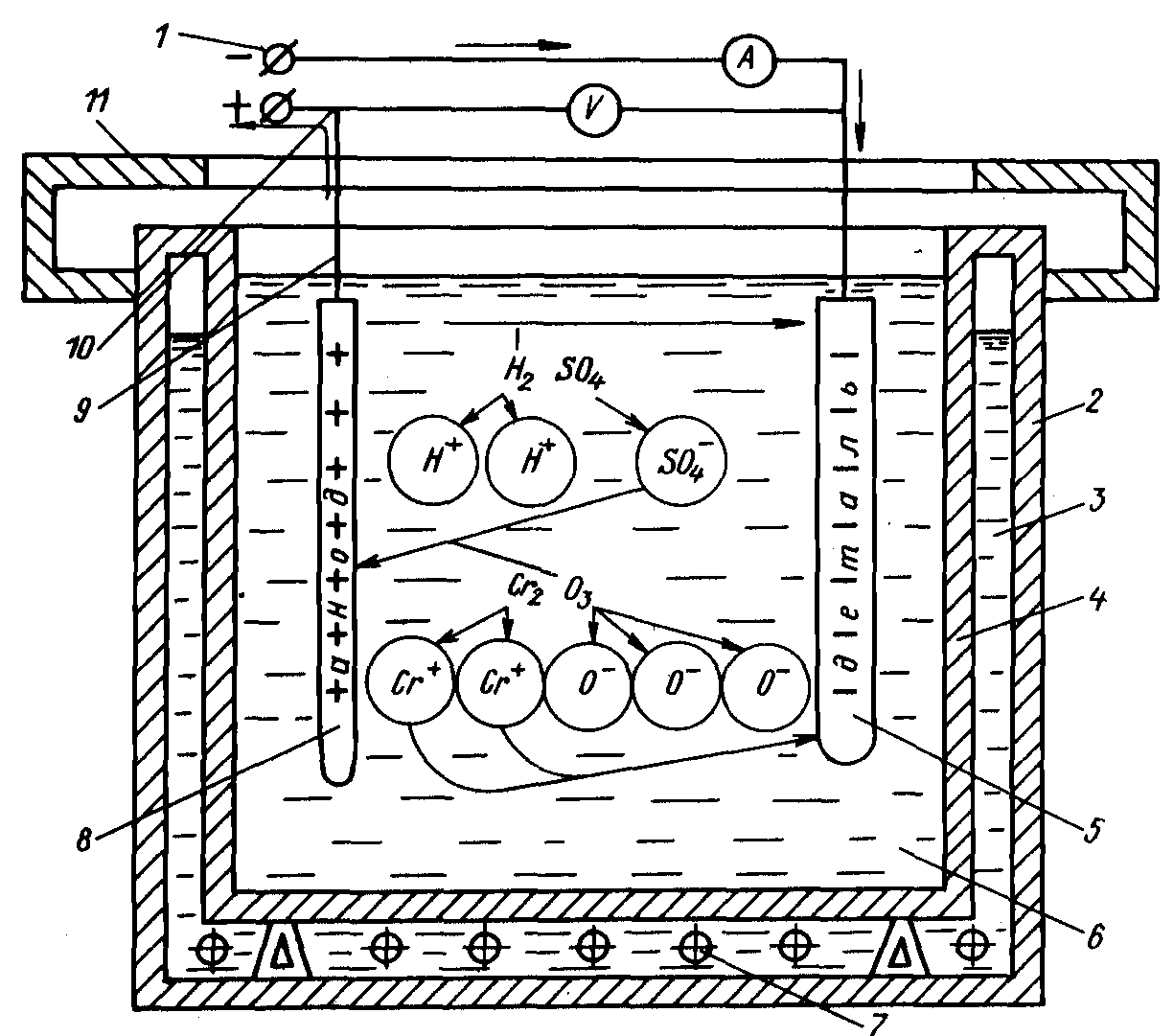

Хромирование электролизом

Хромирование электролизом состоит в легком выведении водорода если сравнивать с хромом из электролита. Электролитом выступает хромовая кислота. Ванны оснащаются свинцовыми нерастворимыми анодами.

Концентрация раствора выбирается исходя из характера покрытия и трудности формы детали.

При низкой температуре металлизации (не выше 35°С) хромированная поверхность имеет серый матовый оттенок. Интенсивность и плотность тока не оказывает влияние на процесс. Во время температурного повышения до 65°С и плотности тока поверхность выходит блестящей. Последующее температурное увеличение и плотности тока (до 30 А/дм2) хром имеет молочный оттенок.

Также качество покрытой поверхности зависит от концентрации электролита. Хромированное покрытие, полученное во время использования концентрации до 150 г/л выделяется большой твердостью и устойчивостью к износу. Высококонцентрированные электролиты, до 450 г/л применяются для декоративных покрытий.

Гальваническое хромирование

Гальваническое хромирование — самый популярный новый способ хромирования. Выполняется двумя вариантами: в обстановке электролита и диффузионным. Электролитический способ подобен хромированию электролизом, они выделяются лишь режимами проведения процесса.

Диффузионный способ — это процесс насыщения поверхности при конкретных условиях из нанесённых реагентов. Отделанные детали обладают: прочностью и твердостью, вязкостью и упругостью, износо-, жаро-, коррозионностойкостью.

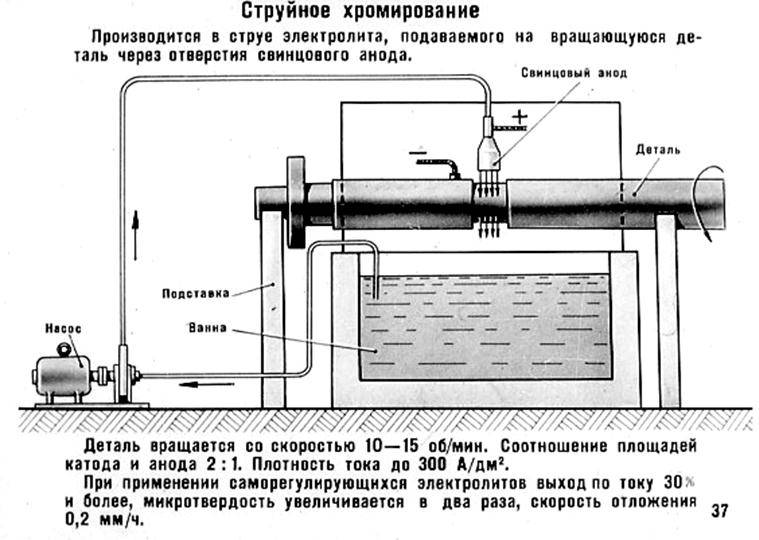

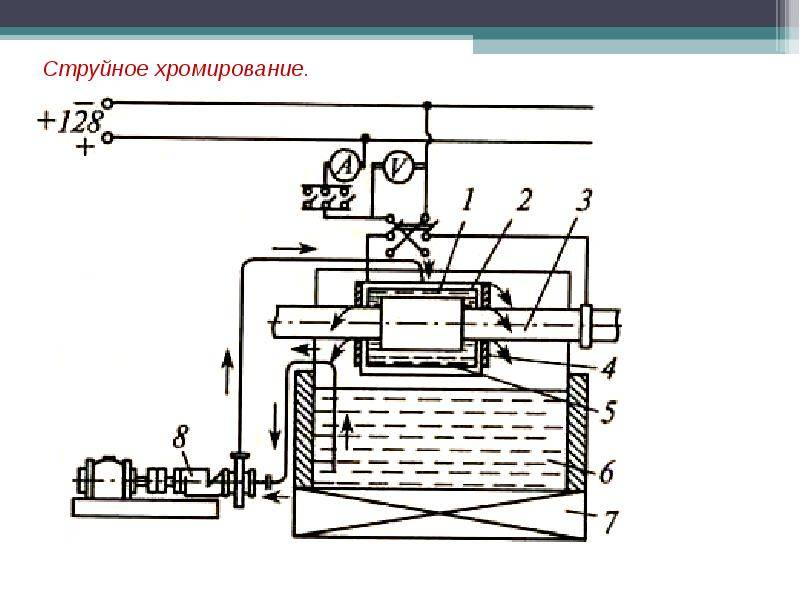

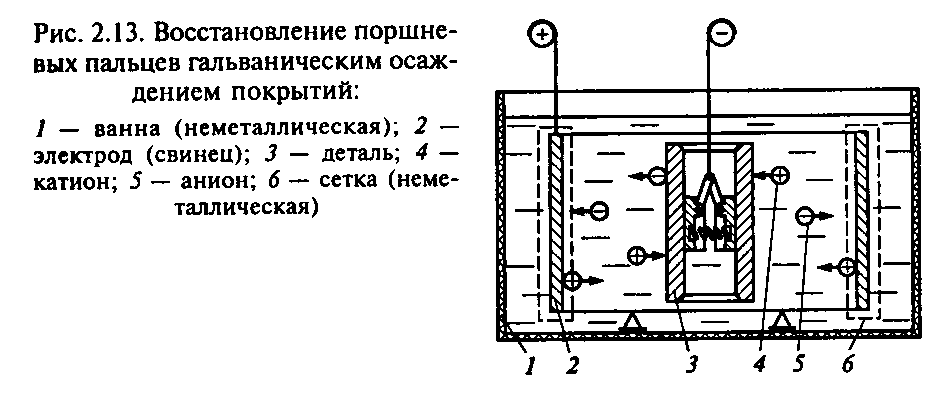

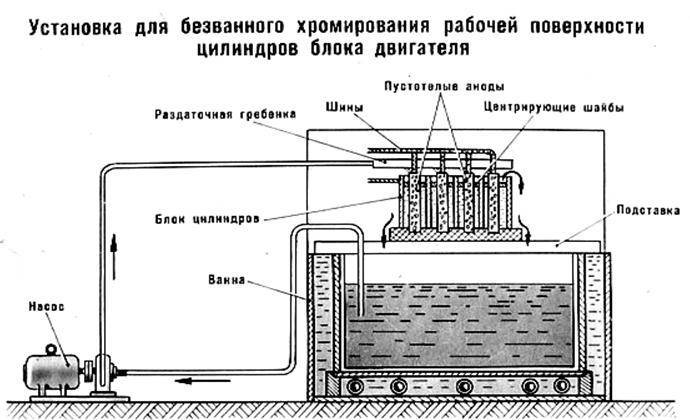

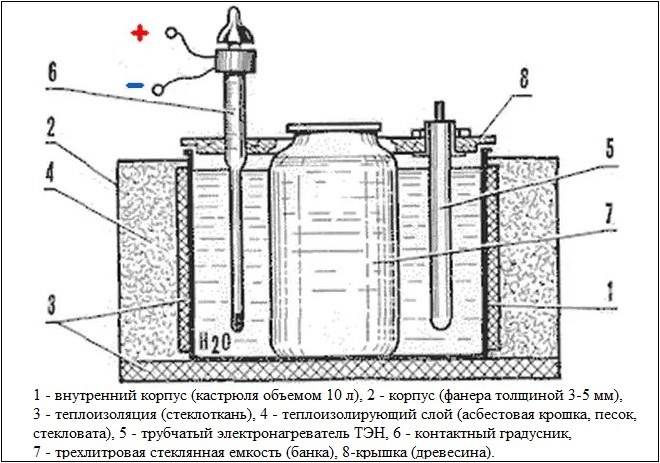

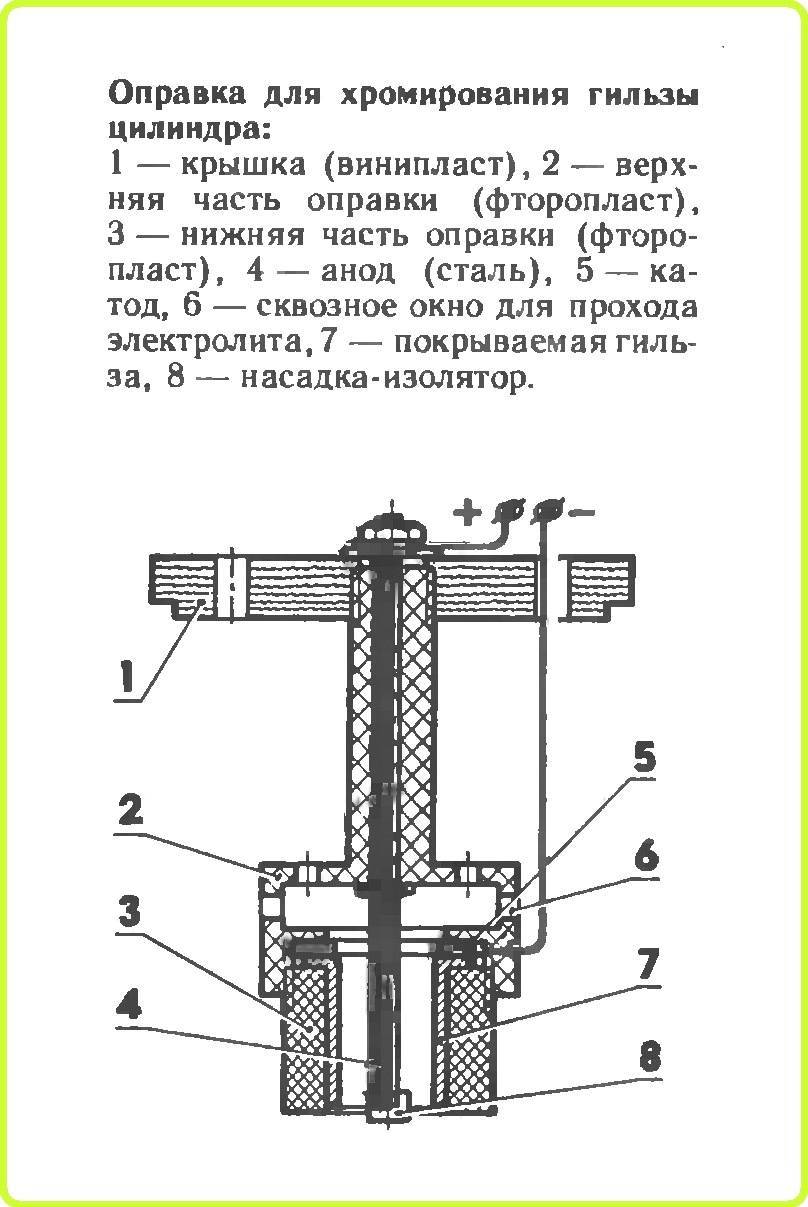

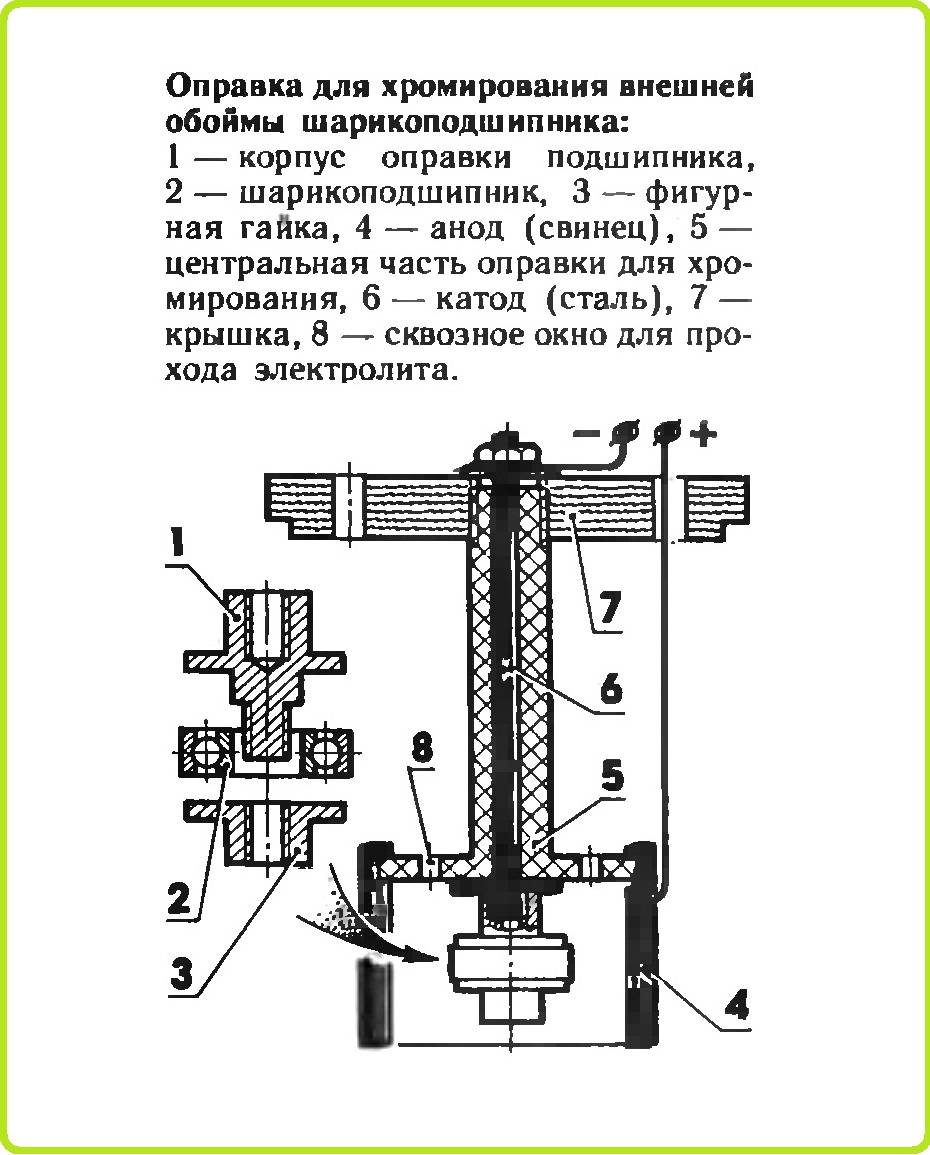

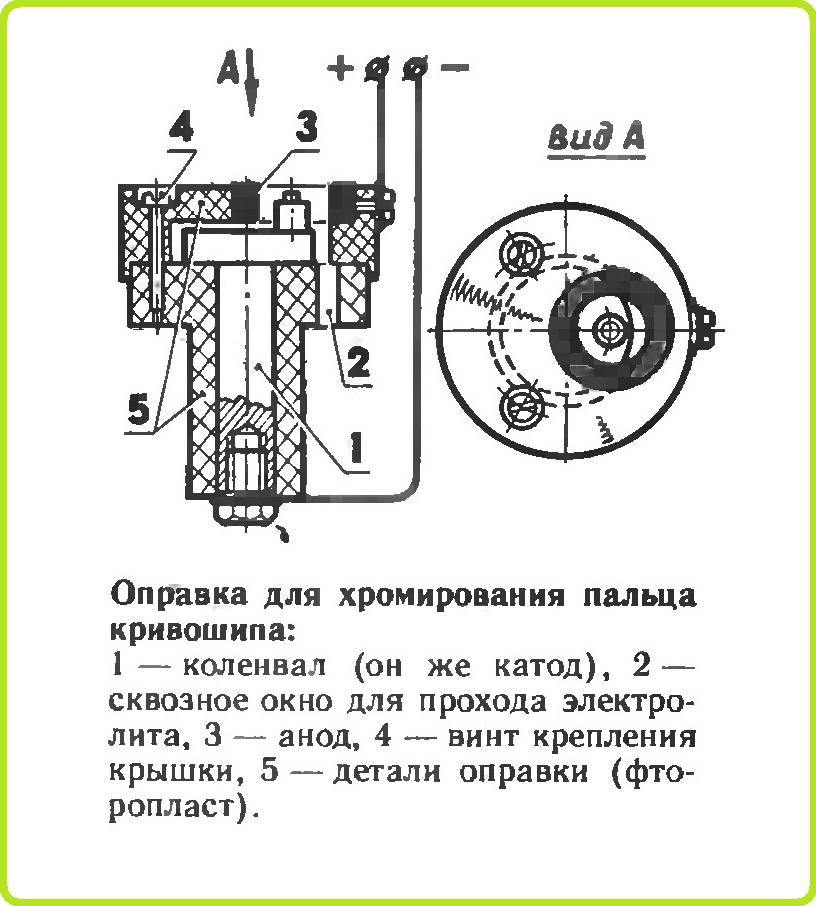

Хромирование гильзы

Для выполнения работ с гильзой цилиндра изготавливается оправка. Ее устройство понятно из приведенного рисунка, остановимся лишь на отдельных деталях.

Анод — стальная шпилька; с одного ее конца на длине 50—60 мм наплавляется свинец с сурьмой (7—8%). Свинец протачивается по наружному диаметру до 6 мм (для гильз рабочим 0 15 мм). С другой стороны шпильки нарезается резьба для фиксации провода.

Катодом служит кольцо с внутренним диаметром, на 0,5 мм превышающим внутренний размер гильзы. В него вчеканивается отрезок изолированного провода. Медные и латунные проводники лучше не использовать — электролит растворяет их, и контакт может быть нарушен. Перед монтажом оправки в ванне полезно проверить надежность контактов тестером.

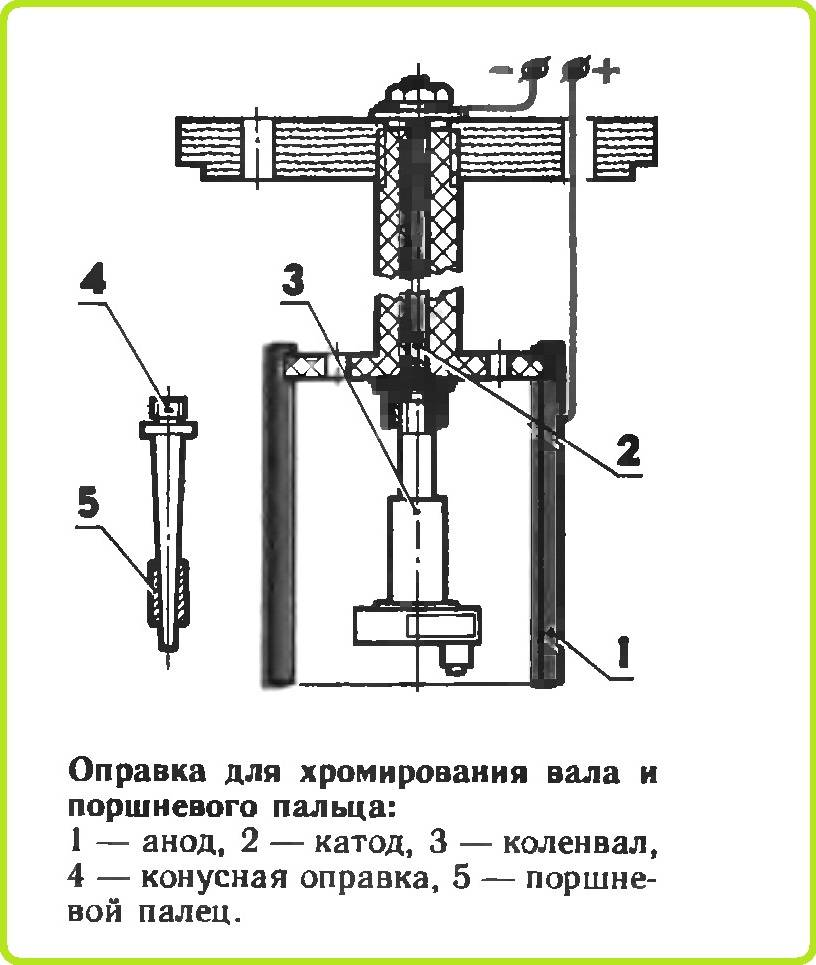

Хромирование стальных деталей

(коленвал, палец кривошипа, палец поршня, обоймы подшипников)

Хромирование стальных деталей ведется по следующей технологии:

- — удаление жировых пятен с помощью бензина,

- — промывка в горячей воде с мылом,

- — обработка детали обратным током в течение 2—3 мин,

- — переключение в режим хромирования с током, в 2—2,5 раза большим расчетного, и постепенное снижение тока в течение 10;—15 мин.

Расчетный ток определяется перемножением площади хромируемой поверхности на ток процесса. Для стали последняя величина — 50 А/дм 2. При хромировании, например, посадочного места под коренной подшипник на коленвале двигателя КМД-2,5 расчетный ток будет равен 0,03 дм2Х50 А/дм 2= 1,5 А.

Для хромирования пальца кривошипа понадобится новая оправка. Как и при обработке колен вала, все открытые участки поверхности закрываются клеем «АГО». Анод вытачивается из стали с последующей заливкой свинцом и расточкой отверстия под палец. Применение стальной детали объясняется необходимостью обеспечить надежный контакт — в свинце резьбовые соединения ненадежные. Расчеты токов аналогичны. Работа проводится в оправке вала с помощью специальной насадки.

Практически ничем не отличается хромирование подшипников. Единственное — для предохранения внутренней части детали ее заполняют солидолом или другой консистентной смазкой, которая после нанесения покрытия вымывается бензином.

Концентрация хромового ангидрида в электролите контролируется с помощью ареометра. Концентрацию же серной кислоты удается определять лишь, к сожалению, косвенно, по качеству покрытия.

В процессе хромирования идет испарение электролита. В этих случаях доливают воду до нужного уровня. Делается это без установки деталей — возможно изменение температуры электролита.

После хромирования все изделия подвергают термообработке в течение 2—3 ч для удаления водорода, при температуре 150—170°. Все работы ведутся под вытяжным приспособлением, в резиновых перчатках и в очках.

Возможные дефекты и их устранение

Если вы решились впервые хромировать детали, то даже при просмотре нескольких видео и изучении основных рекомендаций возможны ошибки. Слой хрома с дефектами удастся снять при помощи раствора соляной кислоты, затем детали промывают в воде и повторяют процедуру.

Чтобы больше не допустить сделанных ошибок, нужно знать их причины.

- Отслоение пленки возникает из-за недостаточной адгезии. К этому чаще всего приводит некачественное обезжиривание поверхности. Соответственно, после снятия покрытия участок необходимо заново обработать ацетоном и опять активировать.

- На углах и краях иногда встречаются наросты. Причиной такого дефекта является повышенная плотность тока. Чтобы избежать этого, края стоит закруглить либо подготовить в проблемных зонах защитные экраны.

- Иногда покрытие получается матовым. Чтобы оно все-таки стало блестящим, во время процедуры следует поднять температуру раствора либо снизить силу тока. Также избежать дефекта поможет добавление хромового ангидрида.

Какие компоненты образуют электролит и как его приготавливают?

Химическое хромирование в домашних условиях проводят только после того, как был приготовлен специальный раствор (электролит). В первую очередь придётся заняться поиском компонентов, поскольку аптечные сети не распространяют подобные реактивы. В аптеке лишь можно купить дистиллированную воду, хотя её можно заменить обычной, только с небольшим добавлением соли.

- Чтобы получить устойчивый концентрат, нужен оксид хрома. Именно ангидрид хрома (Cr O3), осаждаясь на поверхности детали, образует декоративный слой. На литр жидкости требуется, как минимум, 200 г порошка.

- В создании электролита немаловажная роль отводится концентрированной серной кислоте, которую можно купить на авторынке. Необходимо 2 г вещества на литр воды.

Алгоритм приготовления электролита:

- 1Дистиллированную или обычную воду нагревают до 55–60 градусов.

- Засыпают требуемое количество окиси хрома, тщательно размешивая. Доливают воду до нужного объёма и аккуратно вводят серную кислоту.

- Далее через раствор в течение трёх часов пропускается ток. Силу тока рассчитывают исходя из того, что на литр жидкости должна приходиться мощность порядка шести ампер. Перед этим оценивают располагаемый источник тока и уточняют объем жидкости. Если мощность подобрана правильно, то электролит окрасится в коричневый цвет.

- Полученную жидкость оставляют отстаиваться на сутки.

Для дальнейшей работы также понадобится соляная кислота, какой-нибудь растворитель и свинцовый лист.

Способы хромирования

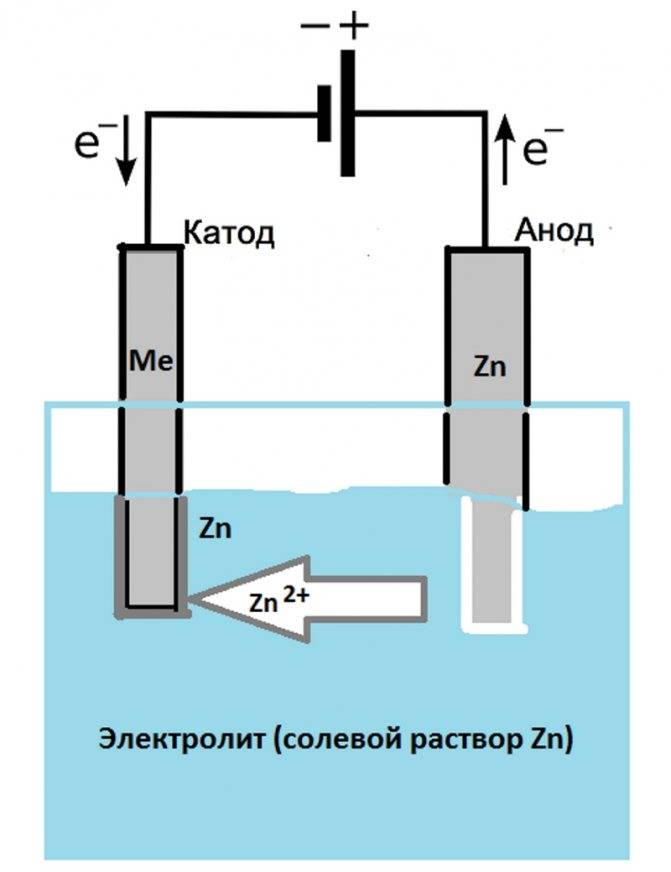

Гальваническим

Это наиболее часто используемый способ. При гальваническом методе создаётся специализированный раствор (электролит). После помещения металлической детали в ёмкость с электролитическим раствором на неё и специализированный электрод подаётся напряжение постоянного тока. Под воздействием электрического тока атомы хрома ложатся на заготовку.

Химическим

При использовании этого метода нанесения изготавливается специализированный раствор из химических реагентов. Изделие помещается в ванну с таким раствором. Реагенты раствора взаимодействуют между собой, и соли хрома ложатся на деталь. При химическом способе нет необходимости применять электрический ток.

Растворы реагентов отлично подходят для хромирования деталей с небольшими повреждениями поверхности. После окончания процедуры потребуется провести полировку заготовки. Изделие приобретет блеск только после полировки.

Напылением

Для выполнения процедуры этим способом понадобится специализированная гальваническая кисть. После изготовления электролитического раствора для хромирования он наносится на изделие кистью. При этом на кисть и заготовку подаётся напряжение постоянного тока. Под действием тока атомы хрома из раствора ложатся на поверхность изделия.

Напыление не требует использования ванны для погружения детали в раствор. Поэтому таким способом можно нанести слой хрома на заготовки более крупных размеров.

Где проводят хромирование?

Большинство технологий хромирования являются сложными операциями, для проведения которых необходимо специальное оборудование. Во время нанесения покрытия в атмосферу могут выделяться вредоносные вещества, которые представляют опасность для человека при вдыхании. Небольшие дозы испарений слабо влияют на здоровье, однако покрытие наносится долго, поэтому о защите организма необходимо подумать в обязательном порядке. Обычно хромовое покрытие наносят в специальных технологических цехах, где установлено оборудование для удаления вредных испарений, а сами людям носят защитные костюмы.

Однако при соблюдении ряда правил можно выполнить хромирование в домашних условиях. Для проведения работ Вам понадобятся дополнительные средства и оборудование. Перечислим основные из них:

- Средства индивидуальной защиты. Это плотный защитный костюм, маска-респиратор и очки, которые плотно прилегают к лицу. Эти средства будут защищать тело от контакта с вредоносными веществами, которые находятся в воздуха. Защищается как кожа, так и слизистые оболочки, а также органы дыхания. После нанесения покрытия костюм, маску и очки нужно почистить, чтобы удалить частички вредных веществ, которые могли осесть на них.

- Вытяжное оборудование. Это могут быть вытяжные вентиляторы или схожее оборудование. Главная задача, которую выполняют такие вентиляторы, — это сбор и удаление из помещения вредных испарений, которые образуются во время хромирования. Мощность таких вентиляторов не должна быть слишком высокой, поскольку вредных веществ образуется не так много (за исключением обработки больших изделий сложной формы, когда требуется большое количество расходных материалов, выделяющих вредные испарения).

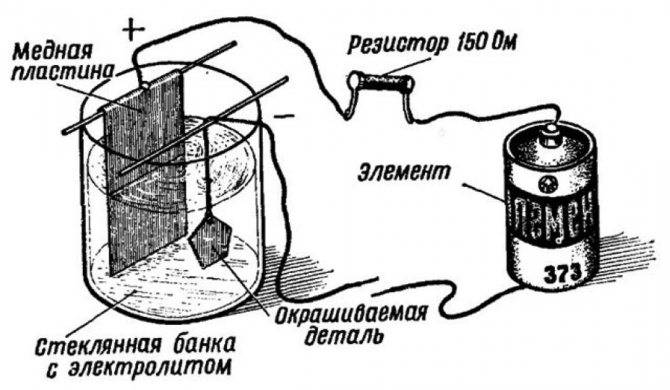

Как это происходит?

Участники волшебного действия гальванического покрытия: основа-металл, постоянный ток и металлический электролит. Каков металл – таково и покрытие. Если пропускать ток (напряжение) через свинец, то и покрытие будет свинцовое, если нужна гальванопластика серебра, то и пластина, опущенная в электролит, должна быть серебряная.

Толщина гальванического покрытия драгоценными и полудрагоценными металлами составляет всего 2 микрона (1 мкм равен 0,001 мм), но делает изделие необычайно износостойким, к тому же улучшает его внешний вид. Электролитическая плёнка получается плотной, ровной, без наплывов, пузырьков и пустот, лишая ювелирное изделие хрупкости и придавая ему яркий, отражающий солнце свет, которым не прошедшие гальванизацию украшения не обладают. В частности, коэффициент отражения гальванопластического серебра равен 98%!

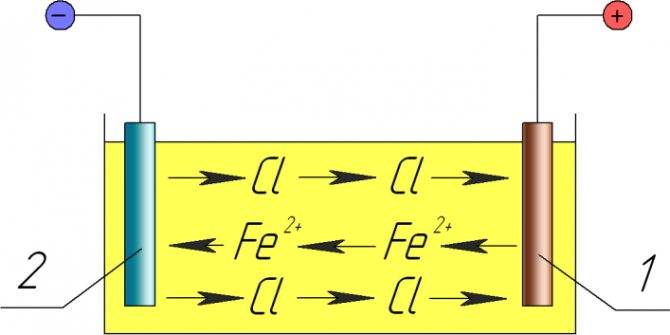

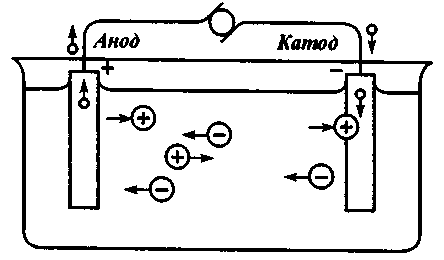

Электролит – водный раствор кислот или солей, в котором (под действием тока) молекулы солей и кислот распадаются на ионы. Положительные ионы водорода и металлов стремятся к катоду – электрод со знаком «минус», а отрицательные ионы кислотных остатков – к аноду со знаком «плюс».

Покрываемое изделие выступает в роли катода – принимающая сторона, основа, которой требуется покрытие, а в качестве анода-отдающего используют пластину того металла, чьё гальваническое покрытие хотят получить. Железом? – Пластина железа. Мерцающее холодным инеем родирование? – Пластина благородного родия. И для каждого случая обработка металла будет требовать индивидуального режима электролиза и своей толщины покрытия.

Общими для всех вариантов является так называемая ванна Якоби или гальваническая ванна – сосуд или ёмкость из кислотоустойчивого и не электропроводного материала (стекло, пластик) и источника постоянного тока (батарейка, аккумулятор, выпрямитель). К слову сказать, первую в мире батарейку изобрёл всё тот же «Яко бы Борис».

Но, обработка металла другим металлом – это не только увлекательное развлечение и не просто поверхностное блестящее покрытие. Дешевизна и простота выполнения метода, прочность покрытия нашли широкое распространение в машиностроении, авиастроении, радиотехнической, электронной и строительной промышленностях. Это всегда конечная, чистовая обработка.

Что значит чистовая обработка в промышленности? Это значит, что после гальваники изделия для этих сфер промышленности приобретают такие качества, как повышенная твёрдость, увеличение сопротивляемости к износу, стойкость к коррозии, механическая и электрохимическая защита при различных условиях эксплуатации + равномерный по толщине блестящий слой на любой конфигурации деталей, не требующий никаких дополнительных действий. Вот что такое чистовая гальваническая обработка.

1 Принцип работы хромирующей установки

Достаточно лишь приобрести оборудование для хромирования, и можно приступать к работе. Но все это далеко не так просто. Хотя удобная действительно существует негабаритная установка для хромирования. Выпущена она была в США не так давно и состоит из стенда, набора манометров, пистолета обдува и пульверизатора. Прилагается и инструкция по пользованию. Но стоит такое устройство прилично: около 2000 долларов. Более дешевый аппарат был выпущен и в России. Казалось бы, вот оно решение в вопросе защиты деталей автомобиля или иных металлических поверхностей! Но в названии устройства умышленно опущено ключевое слово «декоративное». Именно для подделки под хромирование и предназначено это оборудование.

Оборудование для хромирования

Оборудование для хромирования

Принцип работы прост. Сначала готовится поверхность: ее зачищают от защитного слоя краски, шлифуют, обезжиривают и покрывают слоем надежной грунтовки. Желательно подвергнуть ее тепловой обработке, чтобы грунт получил более надежное сцепление с поверхностью. На остывшую деталь напыляется слой хрома. Люди, которые пользовались устройством для хромирования деталей, утверждают, что потребуется еще дополнительная защита в виде слоя лака или нанесения самоклеящейся пленки. Как мы все понимаем, такое «хромирование» не создаст барьера для коррозии.

Нанесение покрытия

Нанесение покрытия

В действительности под хромированием следует понимать химическую или электрохимическую реакцию металла и реагентов, в результате которого на поверхности образуется тонкий защитный слой (в данном случае слой хрома).