Популярные виды горелок для сварки

Типы горелок, которые популярны среди сварщиков.

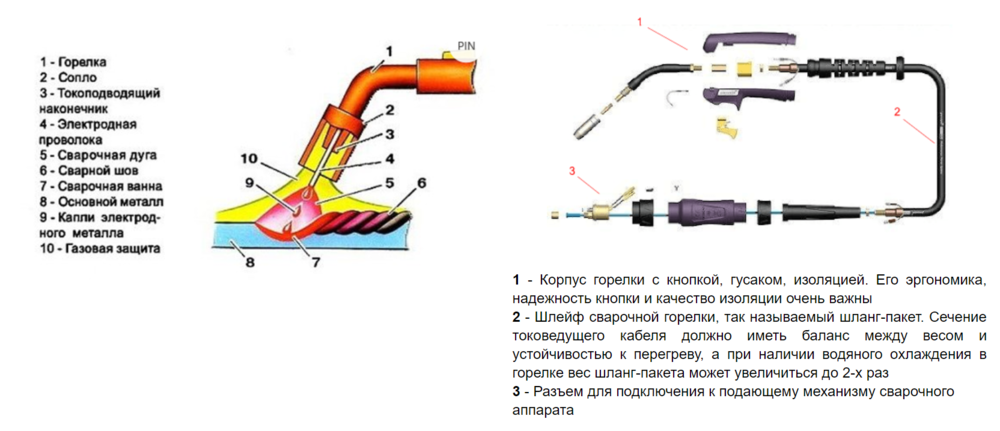

Сварочная горелка для полуавтомата

Основными критериями работы газовой горелки для полуавтоматической сварки являются вид разъема для включения в сварочный аппарат, номинальный сварочный ток и система охлаждения.

Охлаждение самого устройства в данном случае особенно важно. Такого рода модели особенно часто используются для работы в труднодоступных участках

Полуавтоматическая сварка без применения газа включает в себя формирование сварочной ванны в месте сплавления металлов двух соединяемых заготовок не сопровождается защитой из инертных газов.

Сварка полуавтоматом.

Полуавтоматическая модель имеет три составных элемента:

- сама горелка;

- ее шлейф;

- контактное соединение.

Суть ее работы – физическая связь со сварочным процессом. Подача металлической присадочной проволоки жидкости из системы охлаждения происходит по шлейфу горелки. Такой же путь у сварочного тока, защитного газа или флюса вместо него.

Контактное соединение как элемент горелки необходим для подключения источника сварки и сварочной горелки.

Важная часть – рукоятка устройства. Обычно ее делают из литого материала с хорошей изоляцией. Что же касается наконечников или мундштуков, то их делают из бронзы, разных сплавов меди или неплавящегося вольфрама. Самые качественные – медные и вольфрамовые мундштуки: они самые долговечные и имеют длинный срок использования.

Горелка для аргонодуговой сварки

Нет нужды подтверждать востребованность аргоновой сварки – она была и есть чрезвычайно популярной. По большей части она используется для соединения заготовок из таких металлов как серебра, чугуна и, что особенно ценно, алюминия. Преимуществ у технологии немало, но главное – великолепный и долговечный шов.

У аргоновой горелки есть некоторые нюансы: она работает по своему принципу. Дело в том, что у нее совмещаются принципы аргоновой и дуговой сварки.

Горелка для аргонодуговой сварки.

Сварочная горелка для аргонодуговой сварки может различаться по нескольким параметрам:

- мощности горения;

- типу системы охлаждения горелки;

- типу управления пламенем и другими показателями;

- длине электрического кабеля;

- типу подключения к аппарату сварки.

Тип охлаждения в таких устройствах бывает двух типов: воздушный или водяной. Тип управления тоже делится на три варианта: вентильный, с помощью кнопок или универсального характера.

Конструкция устройства простая: специальный шланг для инертного газа, силовая жила и специализированной составной рукоятки. Модель с водяным охлаждением снабжена дополнительным шлангом для воды или другой жидкости.

Рукоятка аргоновой горелки устроена следующим образом: сопло из керамических материалов, цанги, ее корпуса и каппы одного из двух видов – длинной или короткой.

Горелка для сварки типа ТИГ

Устройство этого вида выполняет функцию держателя электрода. Здесь также используется защитный газ. В отличие от других видов горелок здесь нет специального канала для подачи присадочной проволоки, которая подается ручным способом.

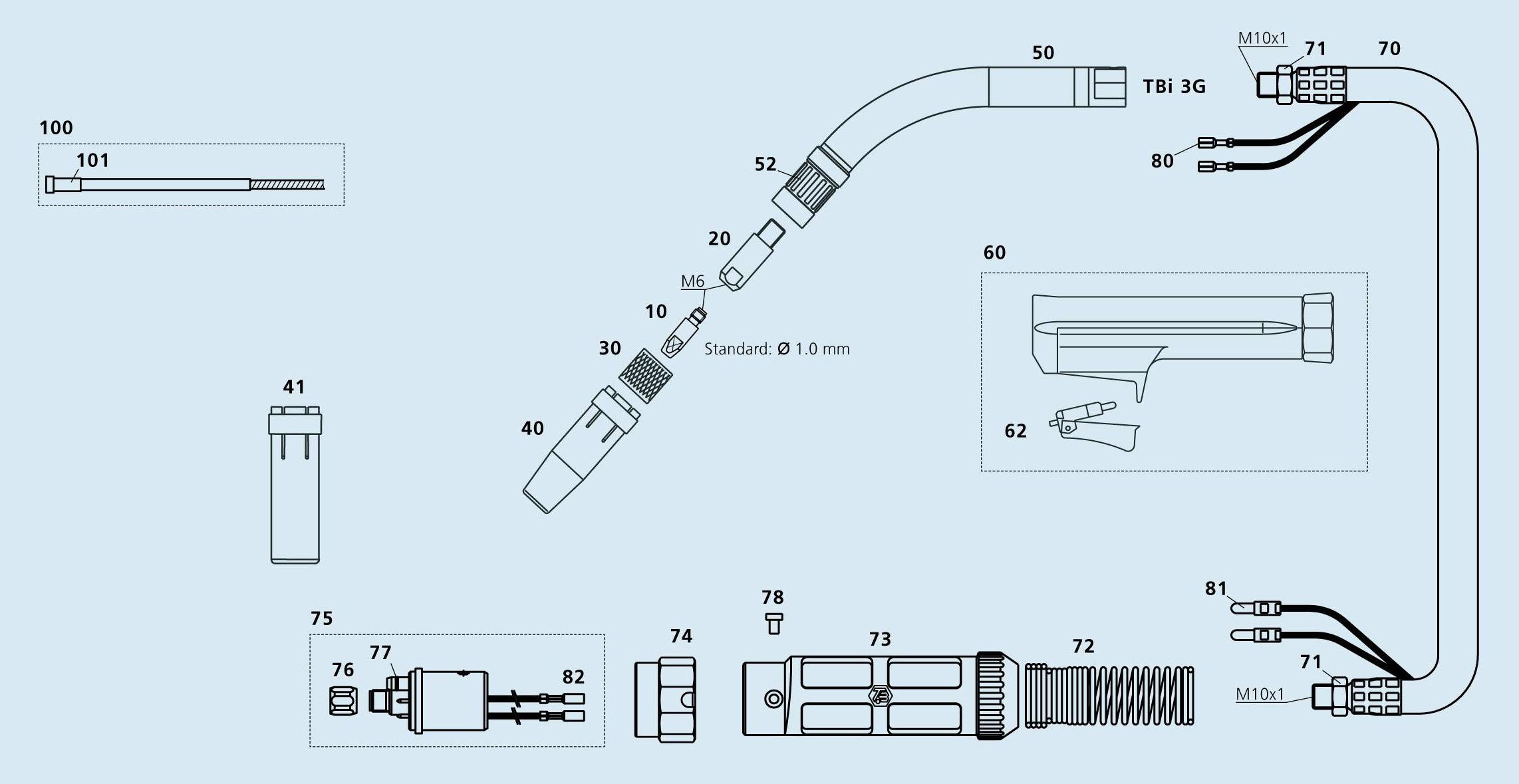

Устройство горелки для TIG сварки.

Составные части горелки ТИГ следующие:

- электрод;

- корпус;

- втулка для уплотнения;

- корпус этой втулки;

По ходу процесса сварки электрод помещается в щиток корпуса горелки через втулку, которая хорошо его фиксирует. Щиток для электродов нужно повернуть для закрепления. Держать горелку во время работы нужно под углом не больше 40° по отношению к вертикали.

Данная технология особенно широко применяется в кузовных работах и специальных ремонтных мероприятиях в автомастерских высокого профессионального уровня и с широким спектром услуг. Также он хорош при разного рода строительно-монтажных работах.

Разновидности горелок для сварочного полуавтомата

Производители предлагают множество моделей горелок для полуавтоматов. Их характеристики можно описать следующим образом:

- токовая нагрузка;

- длина рукава;

- тип охлаждения:

- воздушный;

- водяной;

- тип управления:

- кнопочный;

- вентильный;

- универсальный;

- способу подключения:

- штекером;

- евроразъемом.

Штекерное подключение к аппарату влечет за собой увеличение размера рукава, так как каждый источник подключается по отдельности. Соединение евроразъемом облегчает подключение, но оно используется на дорогом профессиональном и полупрофессиональном оборудовании, в котором все каналы собраны в один корпус.  Для сварочных полуавтоматов подбираются из следующих критериев:

Для сварочных полуавтоматов подбираются из следующих критериев:

- допустимая нагрузка по току;

- корпус должен быть изготовлен из пластика стойкого к механическим повреждениям;

- эргономичность корпуса;

- стойкость оболочки рукава к воздействию низкими температурами и абразивом;

- малый размер;

- минимальный вес.

Профессионалы предпочитают подбирать газовую горелку не по характеристикам сварочного полуавтомата, а по несколько сниженному значению сварочного тока. Связано это с тем, что работа производится не на постоянной основе. Производители ведут расчет стойкости горелок по непрерывной работе в течение 10 минут, чего не делает ни один сварщик. Поэтому если на аппарате максимальным значением является 400А, то для горелки мощности в 300А будет вполне достаточно.

Расчет ведется по максимальной температуре, при которой возможно разрушение ручки или рукава. Поэтому в продаже можно встретить полуавтоматы, оснащенные горелками с 60% ПВ и даже ниже.

Технология процесса

Особенности сварки полуавтоматом заключаются в том, что вместо электродов применяется проволока и процесс происходит под защитой газа. Техника сварки полуавтоматом заключается в поддержании постоянной температуры. При недостаточном нагреве не осуществится нормальное расплавление кромок и не произойдет хорошего перемешивания их с присадочным материалом. При чрезмерно большом повышении температуры начнется кипение металла и его испарение.

Приемы сварки полуавтоматом бывают двух видов. Первый заключается в том, что от начала до конца делается непрерывный шов. При втором методе применяется точечная сварка. Сварочные точки располагают через одинаковые промежутки.

Технология сваривания имеет особенности в зависимости от толщины металлических деталей, видов соединений и их расположения в пространстве. Тонкие детали легче сваривать полуавтоматом, если они расположены в вертикальной плоскости. Если толщина металлических деталей не превышает 4 мм, то можно не проводить разделку кромок. Толстые детали лучше сваривать в среде гелия или аргона. При этом необходимо следить, чтобы не происходило отклонение оси горелки от вертикали.

При сварке полуавтоматическим прибором угловых и тавровых соединений детали следует устанавливать “в лодочку”. Тонкие нахлесточные соединения выполняют за один проход, используя медную или стальную подкладку. Детали, толщина которых превышает 1,5 мм, можно сваривать на весу, осуществляя несколько проходов.

Правила сварки полуавтоматом:

- Сварку следует осуществлять таким образом, чтобы сварочная ванна была видна исполнителю. Это возможно, когда проволоку держат прямо или под маленьким углом.

- Зазор между свариваемыми элементами при их толщине 1 см должен быть не менее 1 мм. Затем его рассчитывают, исходя из формулы – 10% от их толщины. Во время всего процесса сварки зазор должен быть постоянным.

- Если применяется подкладка, то ее помещают снизу на свариваемые детали, обеспечивая плотность.

- Необходимо контролировать значение тока и величину дуги. Это уменьшит разбрызгивание раскаленного металла.

- Тонкую проволоку следует вести вдоль шва. При большом диаметре желательно совершать колебательные движения, которые способствуют разогреву кромок.

Настройка зависит от конкретной модели оборудования. Перед началом работы следует внимательно ознакомиться с инструкцией по эксплуатации.

Сварка в общем и сварка полуавтоматом в частности является сложным искусством, требующим терпения. Не следует сразу стремиться поставить рекорд. Техника сварки полуавтоматом для начинающих заключается в том, чтобы потренироваться вначале на простых деталях.

Применение

Работа сварочным полуавтоматом не составит труда, если правильно выполнить все подготовительные работы. Далее мы расскажем, как подключить полуавтомат к газовому баллону и выбрать режим сварки.

Перед началом сварки полуавтоматом необходимо провести полную регулировку всем компонентов подающего механизма. Отрегулируйте натяжение электродной проволоки, это можно сделать с помощью гайки на оси катушки с проволокой. Затем найдите прижимной ролик в подающем механизме и отрегулируйте его усилие. Наконец отрегулируйте расход сварочного газа. Для этого установите на баллон газовый редуктор.

Не забудьте установить силу сварочного тока. Мы рекомендуем задать небольшое значение силы тока и постепенно увеличивать ее в ходе работ. Так вы сможете избежать прожогов и непроваров. Чтобы подобрать оптимальную силу тока для вашей детали воспользуйтесь специальными таблицами. Их легко найти в интернете.

Газ и проволока

Как вы теперь уже знаете, полуавтоматы работают в паре с газовым баллоном. Газовый баллон соединяется с полуавтоматом с помощью специального шланга. Газ подается в сварочную зону и защищает металл от окисления, тем самым улучшая качество швов. В качестве защитного газа можно использовать аргон, углекислоту, гелий, водород и азот. А также смеси из этих газов.

Помимо газа используется металлическая проволока, выступающая в роли электрода. Проволока может быть плавящейся и неплавящейся. В первом случае проволока участвует в образовании шва, смешиваясь с основным металлом. Во втором случае проволока лишь проводить ток к сварочной зоне и плавит металл. Также существует порошковая проволока. Она представляет собой полую трубку, внутри которой находится флюс. При сварке внешняя металлическая оболочка плавится, высвобождая пары флюса, которые по своим свойствам похожи на защитный газ. По этой причине при сварке порошковой проволокой газ можно не использовать.

Но учтите, что порошковая проволока не способна в полной мере заменить защитный газ. Получаемые швы будут худшего качества, поскольку порошковая проволока просто не обладает теми же свойствами, что и газ. Данный тип проволоки используют для сварки в труднодоступных местах. Например, на высоте. Если у вас есть возможность транспортировки сварочного баллона, то лучше выбрать сварку с применением газа.

Уроки сварки: Как настроить аргонодуговой аппарат для TIG-сварки?

Ранее мы рассказывали о том, как подобрать электрод , газ и другие расходные материалы. В этой статье продолжим рассматривать сварочный процесс, а точнее работу с аргонодуговым аппаратом tig. Для удобства сразу же выделим вопросы, которые будут затронуты в данном материале:

Для наглядности используем конкретные модели и заготовки. Сваривать будем нержавеющую сталь, а в качестве tig-аппарата выступит надежный и простой в управлении аппарат FUBAG INTIG 200 DC Pulse. Помимо основных функций оборудование обладает функцией импульсной сварки.

Что касается расходных материалов, то в приведенном примере используется баллон с аргоном, электроды WL 20 (для постоянного тока) и присадочный пруток.

Подогреватель

При сварке металла более толстого, чем автомобильный кузов,

приходится устанавливать повышенный расход защитного газа.

Углекислый газ в баллоне получается путем испарения жидкой

углекислоты. При повышенном испарении углекислота сильно охлаждается, и углекислый

газ, проходящий через редуктор и осушитель, может превращаться в лед,

забивающий проходные каналы.

Сильно охлажденный газ предварительно подогревается

специальным подогревателем. Схема подачи защитного газа с использованием

подогревателя и осушителя приведена на Рис. 7. 5.

Сильно охлажденный газ выходит из баллона, подогревается в

подогревателе, отдает излишнюю влагу в осушителе и выходит на манометр.

Манометр можно использовать обычный кислородный, или же

приобрести специальный углекислотный. Разница между ними несущественна.

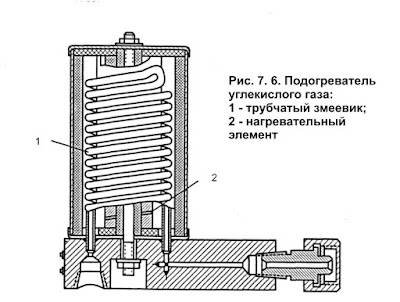

Схема подогревателя изображена на Рис. 7. 6.

Нагревательный элемент питается напряжением 20 – 36

вольт. Газ, проходя по змеевику, нагревается до температуры 10 – 15°С.

Подогреватель углекислого газа ПЭ–01ДМ. Предназначен для подогрева углекислого газа (смеси газов), поступающего в редуктор или регулятор расхода из баллона и подачи защитных газов в сварочные полуавтоматы. Препятствует обмерзанию и образованию сухого льда в редукторе. Обеспечивает стабильную подачу защитного газа. Увеличивает срок службы редуктора.

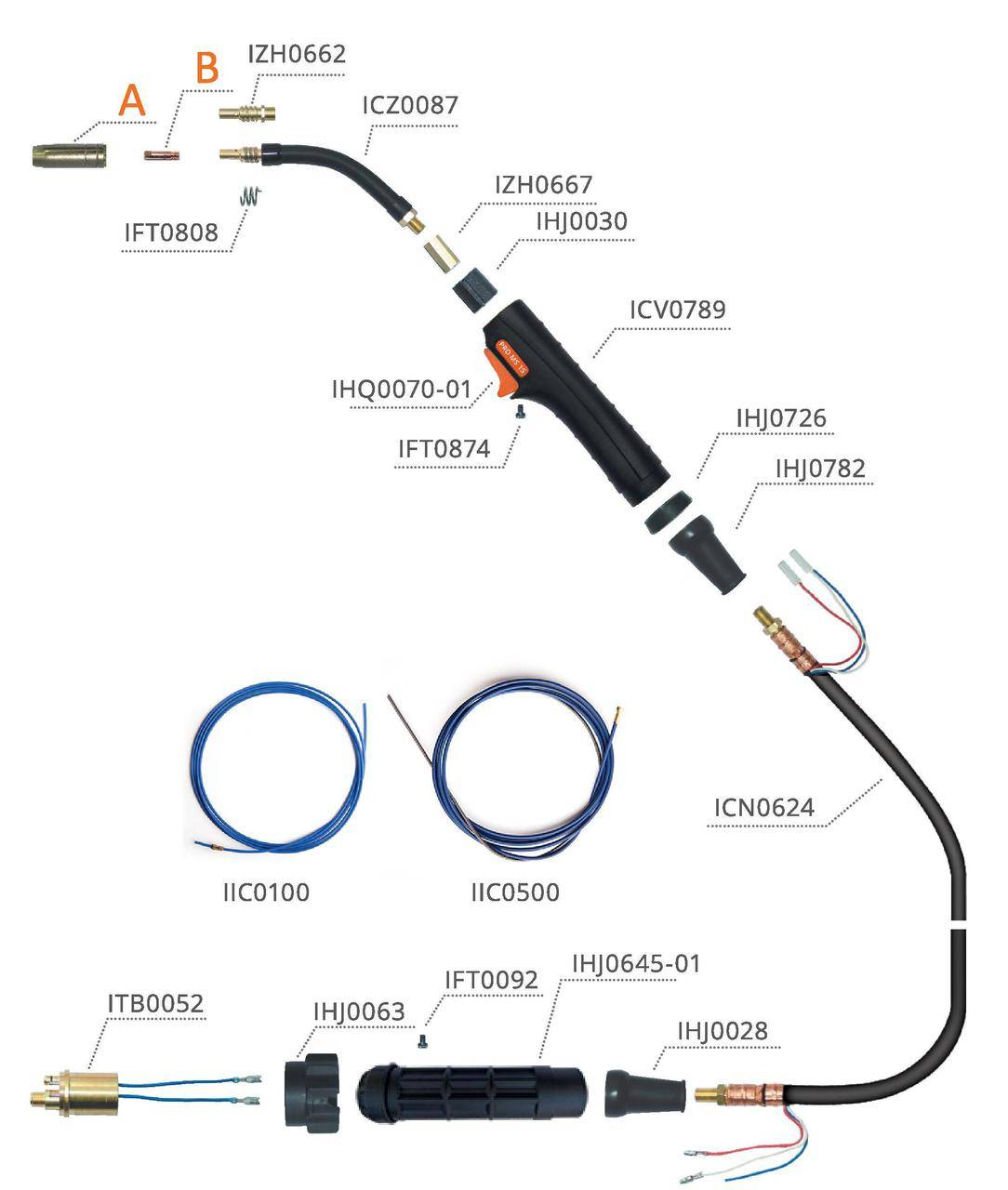

Принадлежности для горелки аргоновой сварки

Устройство любой тиг горелки достаточно простое. Чтобы работать с принадлежностями этого типа, необходимо укомплектовать их рядом аксессуаров, обеспечивающих фиксацию вольфрамового электрода, а также правильную подачу газа к месту сварки. Среди таких принадлежностей:

- Классическое керамическое сопло или сопло с газовой линзой. Во втором варианте газ идет через решетку. Такой поток обеспечивает более высокий уровень защиты.

- Держатель цанги.

- Цанга.

- Колпачок. Может быть удлиненным, длинным либо коротким.

Размеры первых трех принадлежностей подбираются, опираясь на диаметр используемого вольфрамового электрода

Крайне важно, чтобы принадлежности хорошо подходили к расходным материалам, иначе результат выполняемых работ вас не порадует

Как правильно обращаться с горелкой?

Перед тем как приступить к непосредственному выполнению работ, необходимо проверить, насколько хорошо работает инжекторная составляющая оборудования. Для этого к ниппелю, который подает кислород, подключают шланг кислородного редуктора

Осторожно поднимают давление в системе до рабочего

Когда кислород будет проходить через инжектор, в ацетиленовом канале должно возникнуть разрежение. Если оно будет, то палец будет присасываться к ацетиленовому ниппелю. В этом случае подключают оба шланга и тщательно закрепляют их, только после этого можно поджигать горючую смесь и регулировать величину пламени.

При окончании работ сначала перекрывают вентиль ацетиленового баллона, а затем закрывают и кислородный вентиль. Если поступить наоборот, то может случиться удар огня в шланг, по которому подается ацетилен, что чревато взрывом. При соблюдении технологии работ удастся получить надежное соединение, которое будет долго сохранять свою прочность.

Характерные неисправности

Основные неисправности видно сразу. Если шов получается с порами и темный, следует заменить баллон. Это признаки влаги в газе. Большое количество искр возникает при работе на одном режиме, когда баллон пустеет и уменьшается давление – расход газа.

С наибольшей нагрузкой работает инвертор. Он имеет сложную электронную плату, систему охлаждения и к нему привязана работа всех остальных механизмов. Поэтому инвертор ломается чаще других узлов полуавтомата.

Несанкционированное прерывание цикла

Причиной прерывания процесса сварки может стать неравномерная подача проволоки. Когда расходный материал движется рывками. В этом случае следует заменить канал новым, гладким внутри. Следует проверить работу натяжного механизма, изменить силку прижима роликов. При необходимости заменить запчасть или полностью весь узел.

При пробое в обмотке катушки высокого напряжения цикл сварки прерывается и не возобновляется. Следует прозвонить обмотки, и непригодную деталь заменить.

В прерывании работы полуавтомата могут быть виноваты плохие контакты. Если они окислились или соединение ослабло, ток будет поступать прерывисто или исчезать. Контакты следует зачистить, покрыть специальной токопроводящей смазкой и затянуть.

Инверторный сварочный аппарат начинает тянуть при температуре – 5⁰. При более низкой он просто перестает работать, прерывая цикл сварки. Надо проверить, при каких условиях эксплуатируется аппарат. Если причина в холоде, то достаточно перенести инвертор в теплое помещение, дать время ему согреться и полуавтомат будет нормально работать.

Сильное дребезжание и гудение

Аппарат начинает гудеть, когда перегружен трансформатор. Это возникает при сварке проволокой или электродом большего диаметра, на какой рассчитан полуавтомат. Гул может возникать при сильной нагрузке на обмотки по причине сильного проседания сетевого тока. Следует проверить по паспорту, какой максимальный диаметр расходного материала допускается и минимальное напряжение, с которым может работать данный аппарат.

Дребезжание сопровождает работу сварочного полуавтомата в случае плохих контактов и возникновения искрения в местах соединения разных узлов. Необходимо заменить изоляцию на новую, закрепить контакты. Возможно, потребуется диэлектрическая вставка между катушками, чтобы они гарантированно не соприкасались и не замыкали.

Перегрев устройства

Чаще всего перегрев сварочного полуавтомата вызывает:

- работа на повышенных режимах;

- несоблюдение периодичности работы и отдыха оборудования;

- сбой в работе вентилятора;

- низкое напряжение в сети;

- пыль покрыла микросхемы и элементы воздушного охлаждения.

При эксплуатации оборудования следует предварительно изучить его технические характеристики не перегружать полуавтоматический аппарат. Во всех паспортах указаны предельные значения тока и режим работы в процентах относительно часа работы. Например, 40% означает, что через каждые 25 минут аппарат должен 35 минут отдыхать. Инверторные полуавтоматы обычно охлаждаются быстро и имеют режим работы 50% и даже 60%. Но прерываться все равно надо.

При ежемесячном осмотре проверяется направление вращения вентилятора, он должен гнать воздух внутрь корпуса. Если на ребрах холодильников и платах осела пыль, оборудование будет греться.

При низком напряжении в сети, аппарат работает с повышенной нагрузкой. Происходит нагрев обмоток и всего преобразователя. В рейтинге полуавтоматов, работающих при пониженных токах, лидирует инвертор. Трансформатор не выдерживает проседание ниже 185В.

Не регулируется сварочный ток

Если рукоятка вращается, а значение тока не изменяется, самая простая поломка – выход стержня ручки из зацепления. Но в основном это нарушение в перемещении сердечника или катушек. Следует разобрать механизм, очистить его от грязи, заменить изоляцию и затянуть клеммы. После этого проверить поворотом ручки перемещение сердечника.

Если все нормально, следует осмотреть магнитопровод на предмет замыкания. Отремонтировать его можно, если незначительно нарушена изоляция.

Обзор моделей

На российском рынке представлены модели как отечественных, так и иностранных производителей. Все они делятся на две большие группы — с евроразъемом и со штекерным соединением. В любом случае рекомендуется выбирать горелку того же производителя, что и аппарата полуавтоматической сварки. Так будет меньше вероятность неожиданных поломок из-за разницы в устройствах и несовместимости.

Наибольшей популярностью пользуются модели следующих производителей:

- РЕСАНТА

- ФОРСАЖ

- СВАРОГ

- Aurora

- BlueWeld

- Kemppi

- Lincoln Electric

- ESAB

- BRIMA

- EWM

Выбирая горелку не стоит стремиться покупать ту, номинальная сила тока которой равна силе тока аппарата. Стоит брать горелку, чей показатель на 50-100 ампер меньше. Это серьезно сэкономит средства, так как максимальный ток практически никогда не используется и самое главное — при его превышении горелка вовсе не плавиться в руках сварщика, а тем более не пропускает ток. Так что и о безопасности в этом случае нет нужды беспокоиться.

Сопла MIG

При выполнении сварки полуавтоматом в среде защитного газа большое значение имеет организация подачи газа в зону сварочной ванны. Этот процесс зависит от множества факторов, одним из которых является правильный подбор сопла горелки и своевременная замена изношенного сопла. Нарушение газовой защиты приводит к возникновению дефектов сварного шва, ухудшению эксплуатационных свойств изделий и перерасходу сварочных материалов и защитного газа.

Разновидности газовых сопел для полуавтоматической сварки

Для различных технологических сварочных операций предназначены разные виды сопел, имеющих разнообразную форму и размеры. Длинное сопло с отверстием цилиндрической формы предназначено для импульсной сварки. Сопла, имеющие отверстия в форме прямоугольника, ромба, многоугольника, предназначаются для точечной сварки. Коническую форму имеют сопла для сварки деталей большой толщины. Такая форма оптимально подходит для создания надежной газовой защиты сварочной ванны большой глубины.

Кроме формы, для надежной защиты зоны сварки имеет значение размер сопла. При сварке с большой скоростью необходима увеличенная подача защитного газа. С таким расходом не справится сопло малого диаметра. Как уже указывалось ранее, для различных задач, связанных с различными технологиями полуавтоматической сварки, необходимо оснащать сварочную горелку различными соплами:

- Сопла для точечной сварки.

- Длинные сопла для импульсной сварки.

- Для точечной сварки электрозаклепок.

- Конические сопла для сварки толстолистового металла.

- Короткие сопла для сварки тонкостенных изделий.

- Сопла с узкими головками.

- Сопла с тонкими головками.

- Цилиндрические сопла.

- Сопла с утонением выхода.

Причины быстрого износа сопла

Сопло во время работы сварочной горелки полуавтомата находится непосредственно в зоне горения дуги. Эта область является зоной высоких температур и наличия расплавленного металла. Эти два фактора являются основными причинами быстрого износа сопла. Высокая температура вызывает деформацию и нарушение геометрических размеров сопла. Брызги расплавленного металла налипают на внутреннюю поверхность сопла и вызывают нарушение подачи защитного газа в зону сварки.

Для гарантированной защиты сварочной ванны от влияния окружающего воздуха струя подаваемого защитного газа (аргона или углекислого газа) должна быть однородной и равномерной (ламинарный поток). Наличие прилипших на внутреннюю поверхность сопла брызг расплавленного металла вызывает завихрения, неравномерности в потоке газа (турбулентность). Это приводит к нарушению целостности защитного газового облака и прорыву в зону сварки атмосферного кислорода и азота. Это приводит к окислению металла сварного шва и его пористости, что в конечном итоге приводит к снижению прочности сварного соединения и ухудшению эксплуатационных параметров изделия.

К преждевременному выходу из строя сопла полуавтомата приводят также неаккуратное обращение с горелкой (удары и падение на твердую поверхность) и нарушение рекомендуемых сварочных параметров, приводящее к повышенному образованию брызг металла и к нарушению рекомендованного температурного режима эксплуатации горелки и сопла.

Методы защиты сопла от износа

Для повышения срока службы сопла горелки полуавтомата применяются различные методы, защищающие от главного «врага» — брызг расплавленного металла:

- Полировка поверхности сопла с последующим хромированием. Этот метод позволяет избежать прилипания брызг металла на рабочую поверхность сопла.

- Применение различных защитных антипригарных покрытий, спреев и мастик. Сварочная химия позволяет эффективно защитить поверхность сопла от брызг металла.

- Применение рекомендованных режимов сварки, предотвращающих брызгообразование в процессе сварки.

- Использование качественных сертифицированных сварочных материалов (сварочной проволоки), сводящее к минимуму образование брызг металла.

- Применение керамических сопел сварочных полуавтоматических горелок. Керамика обладает тем преимуществом, что брызги металла обладают низким уровнем адгезии к керамике. Расплавленный металл не прилипает к поверхности керамического сопла. Недостатком керамических сопел является низкая механическая прочность и хрупкость (по сравнению с металлическими соплами). Горелка, оснащенная керамическим соплом, требует аккуратного и бережного обращения.

prodazha-svarki.ru

Виды сварочных шлангов

В зависимости от класса используемого сварочного оборудования порядок транспортировки и организация подачи проволоки и смеси газов может существенно различаться.

Наряду с традиционным одноканальным способом типовые рукава (шланги) могут функционировать и по принципу параллельной подачи, при которой в одном коаксиальном кабеле обустраивается сразу несколько каналов.

Понятно, что такое устройство канала подачи компонентов и оснастки востребовано лишь при работе в режиме электросварки.

Во внутренних пространствах многоканального рукава могут прокладываться следующие элементы подачи:

- «плюс» подводящего кабеля, питающий сварочную дугу и идущий от трансформатора или инвертора (он заканчивается на токовом наконечнике, размещённом в газовой горелке);

- присадочная проволока, подаваемая под усилием по отдельному каналу;

- защитный газ с аргоновой составляющей, поступающий непосредственно в горелку и необходимый для ограничения доступа кислорода из внешнего окружения при работе с цветными металлами.

Помимо этого в таком сварочном рукаве могут прокладываться два специальных тонких провода, подключаемых к пусковой кнопке сварочного управляющего пульта.

Выпрямитель переменного тока

Выпрямитель переменного тока полуавтомата отличается от

аналогичного выпрямителя для дуговой сварки покрытым электродом.

Прежде всего, для полуавтомата требуется выпрямитель с

жесткой выходной характеристикой, то есть выдаваемое им напряжение не должно

изменяться под воздействием изменения сварочного тока. Это необходимо для

быстрого расплавления конца проволоки при соприкосновении ее с металлом.

Жесткая выходная характеристика трансформатора получается

при непосредственной намотке вторичной обмотки поверх первичной. Регулировка

тока должна осуществляться отводами от витков вторичной обмотки.

Напряжение трансформатора полуавтомата также отличается. Оно

должно быть от 18 до 30 вольт. Регулируется отводами от вторичной обмотки

трансформатора с таким расчетом, чтобы ступенчато изменять напряжение на

величину 3 – 4 вольта.

Включать сопротивление между выпрямителем и сварочной

проволокой запрещается.

Конденсаторы фильтра и дроссель также не требуются. Дроссель

с небольшой индуктивностью может быть использован для уменьшения разбрызгивания

металла.

Подающий механизм

Известно несколько вариантов доставки проволоки в зону сварки. Каждый из них работает довольно просто. Первый, так называемый «толкающий» метод, заключается в том, что механизм подачи проволоки проталкивает ее к горелке через отверстие в основании полуавтомата.

Известно несколько вариантов доставки проволоки в зону сварки. Каждый из них работает довольно просто. Первый, так называемый «толкающий» метод, заключается в том, что механизм подачи проволоки проталкивает ее к горелке через отверстие в основании полуавтомата.

Второй способ, называемый тянущим, обеспечивает подачу присадочного изделия по каналу, оборудованному в ручке (держателе) горелки. И, наконец, комбинированный вариант предполагает комплексное использование обоих методов.

При этом специальный блок подачи обеспечивает согласованное перемещение присадочного материала. Комбинированный метод чаще всего применяется при подающих каналах значительной длины.

Диаметр заправляемой в сварочный полуавтомат проволоки обычно колеблется в пределах от 0,6 до 2,0 мм. Сама она располагается на вращающихся бобинах, заметно облегчающих её подачу в зону сварки.

При использовании специальной порошковой проволоки с внутренней полостью для флюса необходимость в дополнительной защите отпадает, поскольку газовая оболочка образуется за счёт сгорания флюсового наполнителя.

Каждое из наименований применяется в различных условиях сплавления заготовок, при которых обычно протекает сварочный процесс.

Регулировка параметров

Регулировка величины тока или напряжения зависит от толщины заготовок. Чем толще свариваемое изделие, тем больше сварочный ток. В простых устройствах полуавтоматической сварки регулировка силы тока совмещена со скоростью подачи проволоки.

В профессиональных полуавтоматах регулировки раздельные. Правильность настройки можно определить только опытным путем, сделав экспериментальный шов на пробной заготовке. Валик должен быть нормальной формы, дуга устойчивой, без брызг.

В некоторых моделях полуавтоматов имеется регулировка индуктивности (настройки дуги). При маленькой индуктивности температура дуги падает, глубина проплавления металла уменьшается, шов становится выпуклым.

Это используется при сваривании тонких металлов и сплавов, чувствительных к перегреву. При большой индуктивности температура плавления растет, сварочная ванна становится более жидкой и глубокой. Валик шва становится плоским. Сварку в этом режиме используют для толстых заготовок.

Переключатель скорости подачи сварочной проволоки в моделях способных работать с разными диаметрами требует дополнительной регулировки с учетом конкретной толщины проволоки.

Даже изучив полностью рекомендации производителя не всегда можно получить нужный режим работы полуавтомата.

Выставив оптимальные регулировки для сварки заготовки сегодня, может получиться, что на следующий день они станут неоптимальными потому, что изменилось качество сети или изменилось положение изделия на рабочем столе.

То есть настройка режимов процесс постоянный и индивидуальный потому еще, что он зависит и от манеры работы самого сварщика.

Преимущества и недостатки аппарата

К положительным качествам полуавтоматического оборудования относятся:

- простота настройки и использования;

- увеличенная производительность;

- возможность сварки деталей, установленных в любую позицию;

- минимальная вероятность появления дефектов шва;

- удобство сварки тонких деталей;

- нечувствительность к загрязнениям и коррозии на деталях;

- сохранение защитных покрытий при применении омедненной проволоки;

- прочность, эстетичность получаемого соединения.

К положительным качествам относится простота настройки аппарата.Недостатком считается рассеивание газового облака при работе на улице. Кроме того, аппарат требует регулярного обслуживания.