Способы сваривания

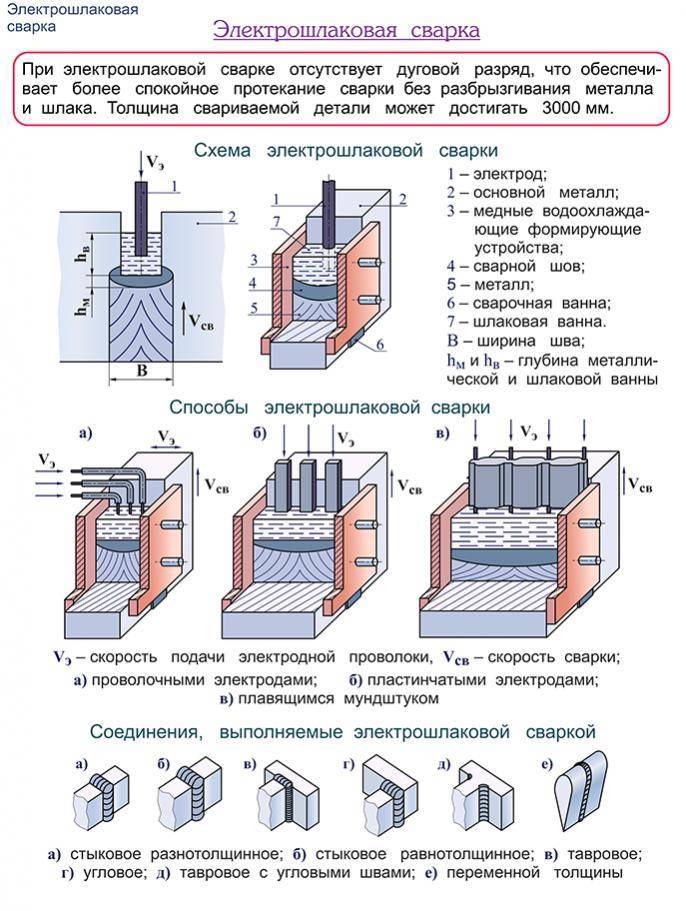

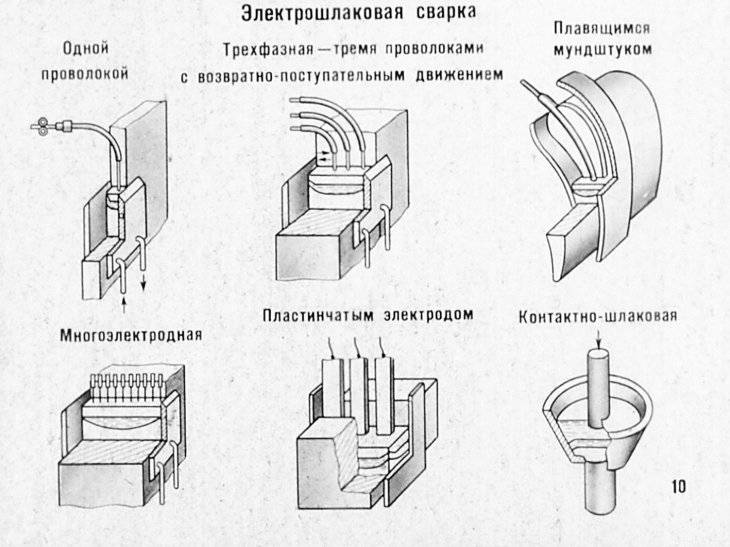

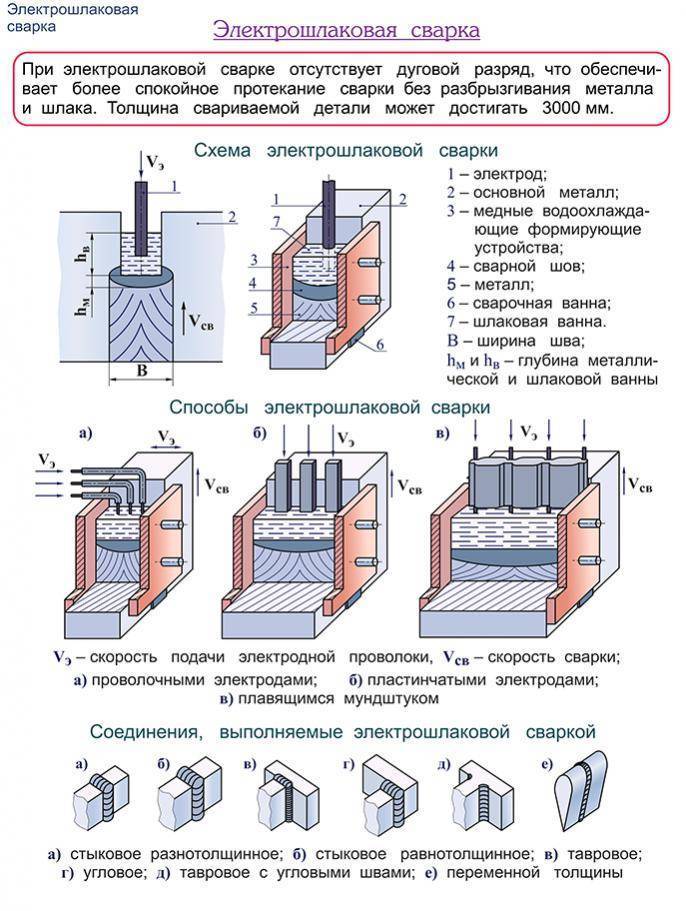

Методы электрошлаковой сварки зависят от типа применяемых электродов и подразделяются:

- электродными проволоками;

- электродами большого сечения;

- плавящимся мундштуком.

С помощью электродных проволок

Процесс выполняется с применением проволочного электрода с диаметром сечения 2-3 мм без поперечных колебаний.

Для сваривания металла большей толщины используется несколько электродных проволок. Электроды перемещаются возвратно-поступательным способом в перпендикулярном направлении к продольной оси свариваемого шва.

Использование электродов большого сечения

Применяют стержни и пластины круглого, квадратного или другого сечения. Размеры и количество электродов зависят от размеров соединяемых деталей, формы и величины завариваемых отверстий и полостей.

Пластинчатый электрод по мере его оплавления опускается в шлаковую ванну, глубина которой составляет 20-25 мм. Образование шва происходит в результате соединения расплавления основного металла с расплавленным материалом пластин.

Применение плавящегося мундштука

Метод соединяет в себе сварку электродными проволоками и электродов большого сечения. В зазор между соединяемыми деталями устанавливается неподвижно стальная пластина (мундштук). Она имеет трубки или пазы, через которые пропускаются электродные проволоки.

Мундштук в процессе сварки остается неподвижным. В шлаковую ванну подаются электродные проволоки, которые расплавляются и заполняют зазор между соединяемыми элементами. Одновременно с проволокой происходит оплавление той части мундштука, которая находится в шлаковой ванне.

Механизм электрошлаковой сварки

Механизм электрошлаковой сварки

Размер мундштука и количество проволок выбираются в соответствии с размерами свариваемых деталей. Этот метод применяют при соединении элементов со сложным сечением и небольшой высотой швов. Плавящийся мундштук изготавливают с сечением такой же формы, как у соединяемых частей.

Контроль качества электрошлаковой сварки

Наиболее характерные дефекты

В большинстве случаем, сварные швы, полученные при помощи ЭШС, обладают высокими механическими свойствами, химически однородны и с отсутствием металлических включений, трещин, пор и шлаковых частиц. Но, при нарушении технологии сварки, или техники выполнения швов, могут появиться дефекты, снижающие качество сварного соединения.

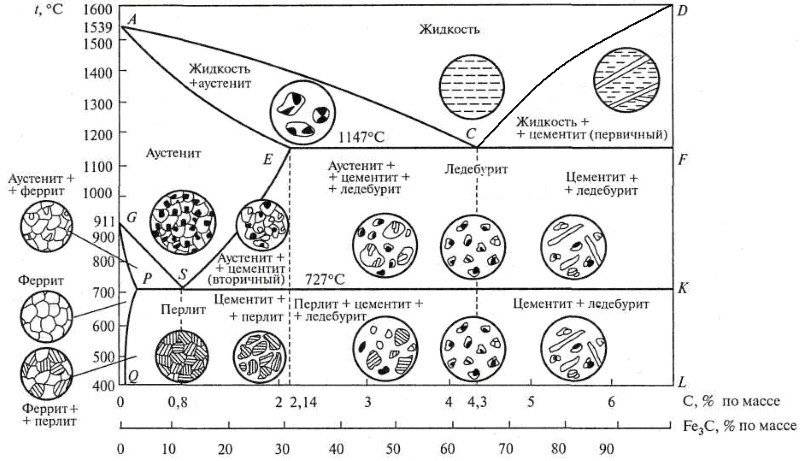

К наиболее распространённым дефектам относятся горячие трещины в металле шва и надрывы в зоне термического влияния. Горячие трещины могут возникать при сварке любых типов стали, но чаще всего они возникают у сталей с большим показателем углеродного эквивалента и у сталей с содержанием углерода более 0,2% при жёстком закреплении свариваемых заготовок и при повышенных скоростях сварки.

Из параметров режима сварки, наибольшее влияние на образование трещин оказывает величина силы тока, которая напрямую зависит от скорости подачи проволоки. Соответственно, для предотвращения образования данного дефекта, следует уменьшать скорость сварки, и выполнять предварительный подогрев до 150-500°C.

Холодные трещины шва могут появиться при сварке среднелегированных сталей ферритной проволокой, когда зона проплавления находится на удалении от ванны с расплавом. Для предотвращения этих трещин сварку рекомендуется вести при малой глубине ванны (35-40мм) и равномерном проваре.

Другие дефекты, такие как непровары, поры и неметаллические включения появляются, как правило, при грубом нарушении технологии сварки.

Способы контроля сварных швов

Соединения, полученные ЭШС, контролируют комплексно. Этот контроль включает в себя визуальный осмотр сварных швов, контроль сварки на предварительно изготовленных образцах, ультразвуковой контроль сварных швов, магнитную дефектоскопию, контроль рентгеновскими лучами или же радиационный контроль гамма-излучением.

Достоинства

У электрошлаковой сварки есть ряд несомненных достоинств, которыми нельзя пренебрегать при организации производственных процессов.

- Возможность обеспечения стабильной и качественной структуры шва при соединении деталей, имеющих значительную массу и толщину.

- Нет нужды в предварительном снятии фасок на кромках и последующей обработке готового изделия для удаления шлака.

- В случае одновременного использования нескольких электродов появляется возможность наложения сварочного шва по всей длине за один проход, что существенно сокращает сроки работ и ускоряет производство.

Способы электрошлаковой сварки

Имеется 3 направления ЭШС, каждое из которых имеет собственные наплавки:

- Обеспечение сварочного скрепления за счет проволочных электродов.

- Соединение при помощи плавящегося мундштука.

- Сварка производится электродами с большой площадью сечения.

Процесс сварки, обеспечивающийся электродами проволочного типа, широко распространен в современной промышленности. Он может проводиться с применением 1, 2, 3 электродных проволок с отсутствием колебаний либо совместно с ними. Также ЭШС может производиться проволочными электродами без непосредственного поступления мундштука в сварной зазор.

Процесс получения рабочего шва благодаря использованию плавящегося мундштука считается распространенным универсальным типом соединения заготовок различной толщины, а также криволинейных деталей. Плавящийся мундштук имеет вид нескольких пластин либо объединенных стержней, в которых имеются специальные каналы для подвода электрического тока и проволоки.

Режимы электрошлаковой сварки основываются на использовании шлака в качестве основного теплового источника в процессе сварки.

Аппараты для электрошлаковой сварки

Особенностью любого агрегата, предназначенного для электрошлаковой сварки, считается минимальный общий расход флюсовых материалов. Данные устройства могут обеспечивать соединение отличных по толщине деталей в условиях одного прохода сваркой. При этом разделывать кромки не требуется, а производительность ЭШС существенно превосходит флюсовую сварку многослойного типа, которая выполняется автоматом.

Аппаратные устройства сварки обеспечивают подачу электродов непосредственно к месту контакта заготовок. Также они поддерживают постоянную устойчивость любой электрошлаковой операции. Частой практикой решения подобных задач является применение для сварочных работ автоматических агрегатов, которые способны передвигаться вертикально более равномерно и плавно, нежели тяжелые полуавтоматические устройства.

Любой агрегат, обеспечивающий качественную ЭШС, отвечает общим требованиям реализации этой разновидности сварочных работ:

- Техническое устройство должно создавать и поддерживать зазор, разграничивающий части ванны.

- Должна поддерживаться возможность вертикального формирования текущего соединительного шва.

- Сварочный шов должен создаваться в условиях одного подхода.

Дополнительными устройствами, обеспечивающими качественную сварку, являются: проволочные ролики, отвечающие за постоянство подачи проволоки, мундштук со способностью передачи тока, дополнительные ползунки с удерживающими планками и водные охлаждающие трубки.

Преимущества и область распространения технологии ЭШС

Технология электрошлаковой сварки имеет достоинства, из-за которых она активно используется на современных заводах:

- В процессе создания сварочного соединения отпадает необходимость разделения кромок.

- Любой шов, созданный по технологии ЭШС, создается в условиях чрезмерного наплавления. Коэффициент наплавки предоставляет серьезную экономическую выгоду любому предприятию.

- Относительно осевых плоскостей симметрия шва полностью сохраняется. Это преимущество проявляется при соединении заготовок с предстоящей корректировкой.

Область применения электрошлаковой сварки сосредотачивается как в строительных сферах, так и на производственных площадках. Благодаря ЭШС изготавливаются массивные станины, выполняется установка турбин, создание прочных соединительных швов для установки огромных барабанных конструкций и тяжелых устройств для котельных помещений. Производственное применение этой технологии заключается в сборку крупных конструкционных проектов.

В итоге, экономическая составляющая и качество получаемого стыкового соединения при использовании электрошлаковой сварки имеют достойные показатели, но чрезмерная термическая зона существенно ограничивает сферу применения этого типа сварки.

Особенности

Здесь можно выделить не только отличительные характеристики полученных результатов, но и подчеркнуть все достоинства и недостатки данного вида сварки. При ведении дуговой сварки выделение газов приводит к такому неприятному последствию, как разбрызгивание металла. В этом плане ЭШС имеет явное преимущество. Шлаковую ванну не нужно закрывать защитными листами. В процессе сварки шлак дозируется небольшими порциями. В итоге повышается производительность процесса при одновременном снижении энергозатрат.

Если продолжать сравнение, то станет очевидно, что кромки заготовки, которые начинают частично плавиться, находятся на значительном расстоянии от электрода. В дуговой сварке электрод расположен гораздо ближе к поверхности.

Следует отметить и экономию материала. От всей доли наплавленного металла шлак составляет только 5%. Флюс при дуговой сварке расходуется в десятки раз быстрее. ЭШС незаменима в отрасли тяжелого машиностроения, где часто приходится иметь дело с массивными деталями. За один проход можно соединить две заготовки толщиной до 200 мм. Но этим возможности установки не ограничиваются. При наличии нескольких электродов толщина может быть существенно выше.

Сам процесс также обладает определенными преимуществами. Сварка не требовательна к колебаниям электрического тока. Нет такой необходимости в его регулировке, как при ведении работ при дуговой сварке. На подготовительном этапе не нужно обрабатывать кромки.

К недостаткам можно отнести ограничение по направлению сварки. ЭШС позволяет формировать только вертикальные швы. В качестве исключения рассматриваются случаи с небольшим отклонением шва от вертикали. Другим недостатком считается невозможность прерывания процесса. Шов должен быть наложен за один проход. Отрицательные температуры окружающей среды не позволят вести сварку. Отсутствие обработки кромок компенсируются затратами времени на изготовления кармана и крепление ползунов.

Технология ЭШС

Всё начинается со сборки деталей: устанавливают две пластины на определённом расстоянии друг от друга, снизу с и обеих сторон устанавливают специальные скобы, которые фиксируют заготовки. Затем в пустой промежуток помещают сварочную проволоку и засыпают флюсом (в дальнейшем он будет расплавляться, образуя твёрдую основу). После накопления определённого количества жидкого шлака дуга шунтируется им и гаснет. Далее, электроэнергия течёт сквозь побочные продукты, которые имеют завышенные параметры сопротивления. В ходе проведения процесса сваривания создаётся высокотемпературная обстановка, которая доводит железо до расплавленного состояния. Также в ходе наложения шва гладь проходит стадию охлаждения.

По мере поднятия ванны фиксирующие скобы демонтируют и образуется ровная и прочная спайка. Однако это не окончательный этап, ведь требуется зачистить готовый шов, удаляя поверхностные трещины и раковины. Технологические планки, которые монтировались в начале процедуры, срезают болгаркой или другим инструментом. Технология осуществления электрошлаковой сварки позволяет получить высококлассный экземпляр, который можно подвергать последующей ковке и штамповке. Следует отметить, что методика показывает высочайшую эффективность при конструировании кольцевых соединений.

Технология электрошлаковой сварки

Несмотря на всю сложность, многие предприятия активно практикуют такой подход. Дело в том, что полученное соединение получается настолько качественным, что оно схоже с основной структурой заготовки. При всём этом пропадает необходимость в отливке и ковке большинства деталей. Также электрошлаковая сварка менее затратная, а схема, на которой хорошо видны все этапы, свидетельствует прямым тому подтверждением.

Прогресс не стоит без дела, и с каждым годом появляются свежие приёмы, позволяющее решить трудные задачи металлургической отрасли. Относятся совершенствования не только к появлению новых приспособлений, но и к обнаружению новых материалов. Следует обозначить, что в приоритете такой «эволюции» стоит автоматизация и компактность установок, а также манера нанесения спаек.

Технология электрошлаковой сварки

Выбор сварочных материалов (проволоки и флюса)

В таблице ниже приведены рекомендованные и наиболее распространённые сочетания

свариваемых материалов и марок сварной проволоки для них:

Все сочетания, данные в таблице, можно выполнять с использованием флюса марки

АН-8 и АН-99, за исключением сталей 25ХН3МФА и 08Х18Н10Т. Сварку этих сталей

рекомендуется выполнять с применением флюса 48-ОФ-6. Химический состав этих

флюсов должен соответствовать ГОСТ 9087.

Также был разработан флюс марки АН-9, состоящий из CaF2 – 25-30%, CaO – 20-35%,

Al2O3 – 10-15%, SiO2 – 15-20% и ZrO2 – 6-10%. Этот флюс сочетает в себе металлургические

свойства флюса 48-ОФ-6 и технологические свойства флюса АН-8.

Выбор параметров режима сварки

Основными параметрами режима электрошлаковой сварки являются: падение напряжения

на участке электрод-шлаковая ванна U, скорость подачи проволоки Vе, сила сварочного

тока I, скорость сварки Vсв, глубина шлаковой ванны h, вылет электродной проволоки

l, скорость поперечных колебаний электродов Vк, количество электродов n, сечение

электрода (или сумма сечений всех электродов) S, зазор между кромками g, расстояние

между электродными проволоками d, толщина пластины плавящегося мундштука sм,

время остановки электродных проволок у ползунов t, толщина свариваемого металла

s.

Правильный выбор режимов и поддержание их на требуемом уровне обеспечивают

хорошее качество сварки. Одной из важных характеристик сварного соединения является

коэффициент формы шва f, который равен отношению ширины металлической ванны

к её глубине. Это соотношение характеризует склонность сварного шва к образованию

холодных трещин, одного из самых частых дефектов электрошлаковой сварки. Среднее

значение f составляет 1,5-4,0.

Величину сварочного тока можно определить по формуле:

I=(0,22Ve+90)n+1,2(Vсв+0,48Vп)ab,

где Vп – скорость подачи пластины; a и b – ширина и толщина, см. Размерности

всех скоростей даны в см/ч.

Скорость подачи электродной проволоки:

Vе= VсвF/S,

где F=gs, см2; S=0,071n, см2.

Практический опыт применения ЭШС показал, что параметры h, l, Vк, t почти не

зависят от толщины свариваемого металла и имеют следующие значения: h=40-50мм,

l=80-90мм, t=4-5с. Ориентировочные значения между параллельными кромками свариваемых

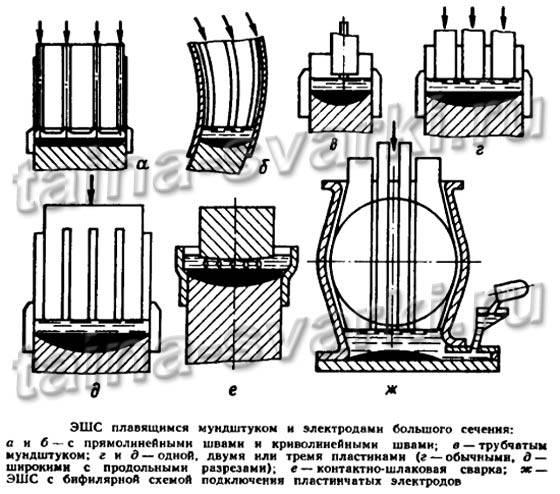

элементов можно выбрать из таблицы:

Выбор количества электродных проволок

Это количество выбирается, исходя из толщины свариваемого металла. Металл,

толщиной не более 50мм, сваривают одной проволокой, 50-120мм – двумя, а метал

толщиной 120-450мм – тремя электродными проволоками.

Электрошлаковая сварка плавящимся мундштуком

При выборе числа электродных проволок, следует учитывать толщину пластины плавящегося

мундштука sм. Число электродов рассчитывают по формуле:

n=[(s-40)/d]+1,

округляют до единиц. Оптимальную величину d можно выбрать, исходя из следующих

соотношений:

ЭШС пластинчатым электродом

При варке стали пластинчатым электродом, ширину пластины подбирают равной толщине

свариваемого металла. При использовании двух или трёх пластин, общая их ширина

должна быть на 15-20мм меньше толщины свариваемого металла (15-20мм уходит на

зазор между пластинами). Толщина пластинчатых электродов составляет 10-12мм.

Оптимальная скорость подачи электродов 1,2-3,5 м/ч.

Подготовка деталей к сварке

Подготовка

Подготовка

ведётся в два этапа: предварительный и непосредственный. На предварительном

подготавливают свариваемые кромки, придавая им необходимые геометрические форму,

размеры и класс обработки поверхностей, по которым будут перемещаться устройства,

формирующие сварной шов.

При сварке деталей из конструкционных сталей с толщиной, не превышающей 200мм,

кромки подготавливают газоплазменной резкой, а при толщине более 200мм – мех.

обработкой. При сварке

цветных металлов или легированных сталей также применяют мех. обработку.

Непосредственная подготовка включает в себя сборку деталей под сварку. Результаты,

полученные на практике, показали, что для хорошей фиксации и для устранения

деформаций, возникающих при сварке, сборку деталей выполняют с клиновидным

зазором, расширяющимся кверху. Схема сборки показана на рисунке:

В зависимости от свариваемого материала, способа электрошлаковой сварки, её

режимов и способа закрепления, угол раскрытия может составлять 1-2°. Свариваемые

детали фиксируют при помощи скоб или планок, приваренных вдоль стыка с интервалом

50-80см. По окончании сварки выводные планки и входной карман срезаются газоплазменной

резкой.

Какие используют флюсы

Флюсы и шлаки для электрошлаковой сварки это одно и тоже. Эта субстанция считается ведущей, и она должна подходить определённым условиям:

- обеспечение старта реакции по максимуму небольшой период времени и с любым напряжением;

- проплавление кромок на самом высоком уровне;

- большие атрибуты и крепость готового шва;

- простота чистки излишков по окончанию действий.

Станок для гибки профильных труб видео, фото, изготовление своими руками

Также для каждой процедуры требуется подбирать собственную разновидность вещества. К примеру, для низколегированных или углеродистых типов железа предназначается АН-8. Режимы его прокалки составляют 400-500 °С. В состав гранул входят оксиды кремния, марганца, кальция, магния, алюминия. В наплавленном металле будет содержаться 0,12% фосфора и 0,1% серы.

Для высоколегированных предназначается АН-22. Эта материя похожа на стекловидное строение жёлтого цвета. Что же касается режима прокалки, то он должен доходить 650-800 °С.

Флюс для электрошлаковой сварки

Во время обработки нержавеющей стали применяются флюсы АН-45 и его аналоги. Но при расплавлении этого вещества встречается большое выделение фтористых газов, что считается основным минусом. Технологичные свойства имеют следующий характер:

- Прекрасное образование шва с плавным переходом к основе изделия.

- Невысокая предрасположенность к появлению трещин и сколов.

- Размер зёрен может быть 0,25-3,0 мм.

- Неплохая определимость шлаковой корки.

Встречаются и менее распространенные разновидности. К примеру, АН-9, АНФ-1, АНФ-7. Любой из элементов выделяется химическим составом, температурой плавления и собственным видом, которые должны ещё и подходить ГОСТу.

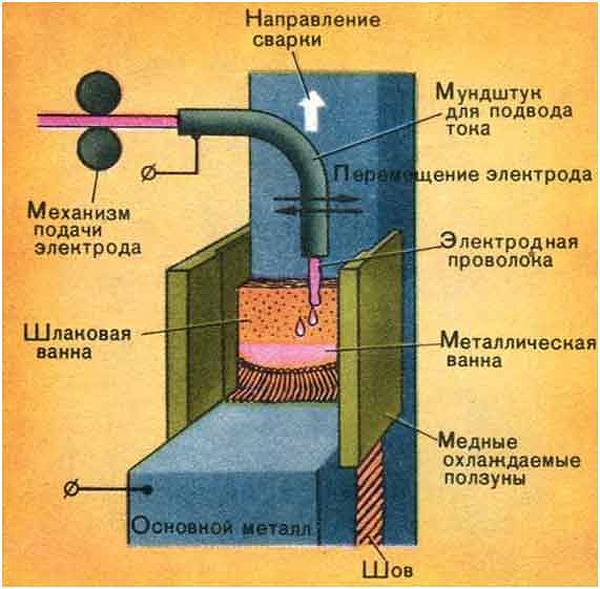

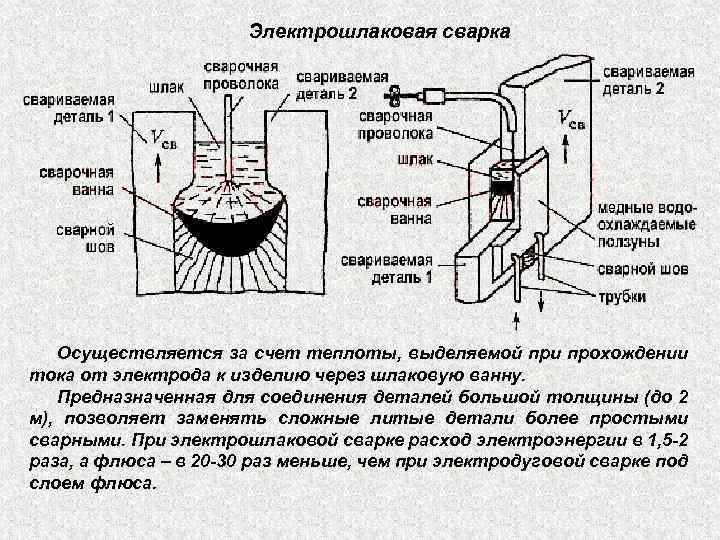

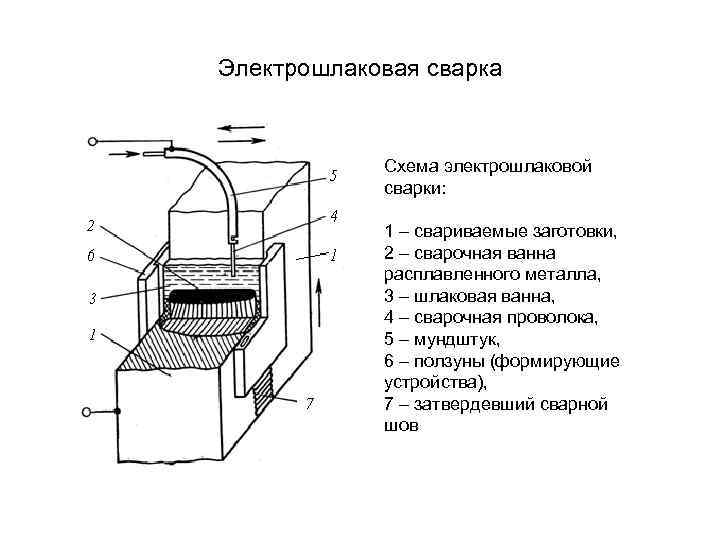

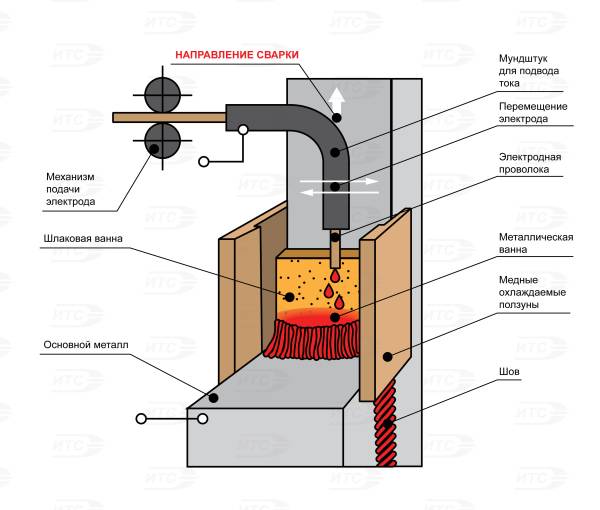

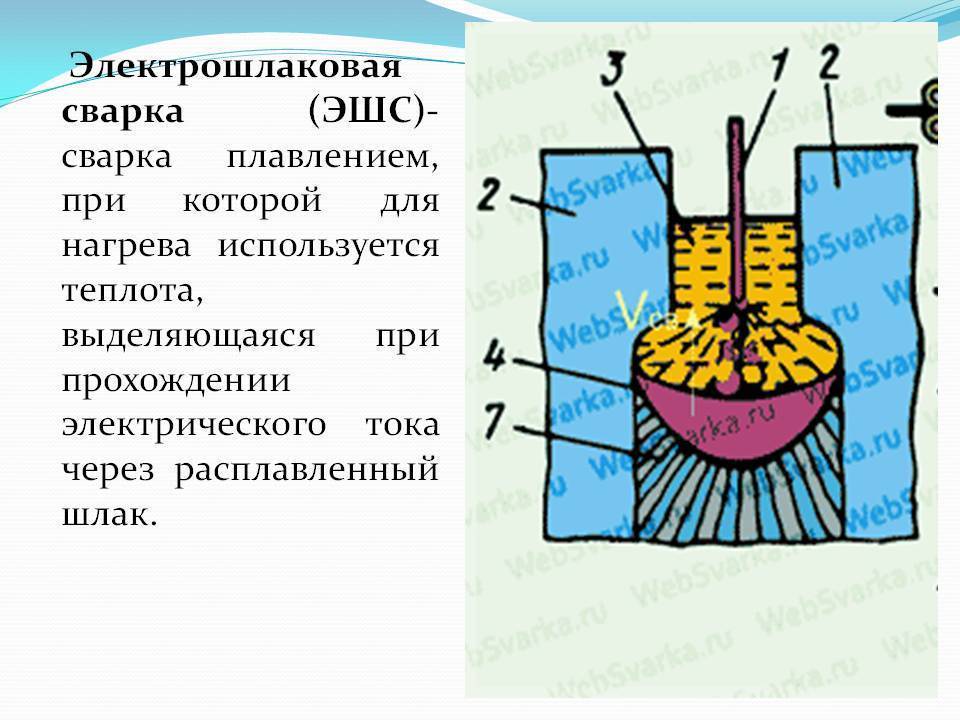

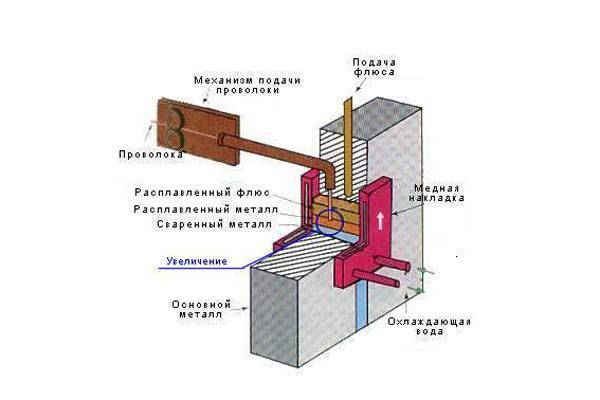

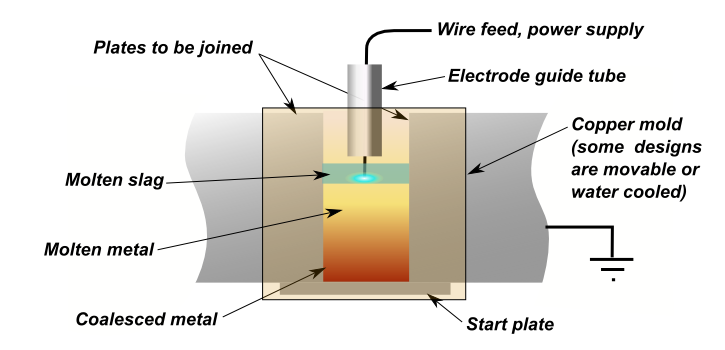

Сущность процесса электрошлаковой сварки

В процессе электрошлаковой сварки, электрический ток, подающийся через ванну расплавленного шлака, расплавляет основной и присадочный металл и поддерживает постоянную температуру расплава. Этот процесс стабилен при глубине шлаковой ванны в пределах 35-60мм. Ванну легче сформировать при вертикальном положении сварного шва. Наименее удобно электрошлаковую сварку выполнять в нижнем положении. Для принудительного охлаждения расплава и формирования сварного шва, в большинстве случаев, применяются медные устройства с водным охлаждением. Схема электрошлаковой сварки показана на рисунке:

При электрошлаковой сварке весь электрический ток подаётся к шлаковой ванне, а через неё к электроду и свариваемым кромкам. Стабильность этого процесса возможно только благодаря постоянной температуре расплавленной шлаковой ванны. Температура расплава может достигать 1900-2000°C.

Большая часть тепловой энергии из шлаковой ванны передаётся в металлическую ванну, а от неё — к свариваемым кромкам через капли электродного металла. Распределение всей тепловой энергии, выделяющейся в шлаковой ванне, распределяется следующим образом: 20-25% тепла расходуется на расплавление сварочной проволоки, 55-60% идёт на расплавление основного металла, 4-6% уходит на расплавление флюса и поддержание стабильно температуры шлаковой ванны, а 12-16% составляют потери тепла через ползуны и теплоотвод в свариваемых деталях.

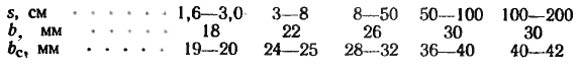

Основные схемы процесса

Электрошлаковый процесс может быть применён не только для сварки, но и для наплавки, переплава и отливки. Электрошлаковую сварку (ЭШС) можно выполнять проволочными электродами, плавящимся мундштуком, или же электродами большого сечения. На рисунке ниже представлены схемы ЭШС проволочными электродами:

На практике наибольшее распространение получили схемы а и б, они позволяют сваривать металл толщиной от 20 до 450мм с помощью проволоки диаметром 3мм. Схема в предназначена для сварки металла, толщиной до 120мм. Схема г в 1,5-2 раза производительнее схем а и б. А схема д узконаправлена и предназначена для сварки низколегированных сталей толщиной до 100 мм без последующей термообработки.

Схема е применяется при монтаже крупных изделий больших габаритов без последующей термообработки. Толщина свариваемого металла до 60мм. Сварку по этой схеме отличает высокая производительность и повышенные мех. свойства сварного шва. Все эти схемы можно выполнить на обычном сварочном оборудовании.

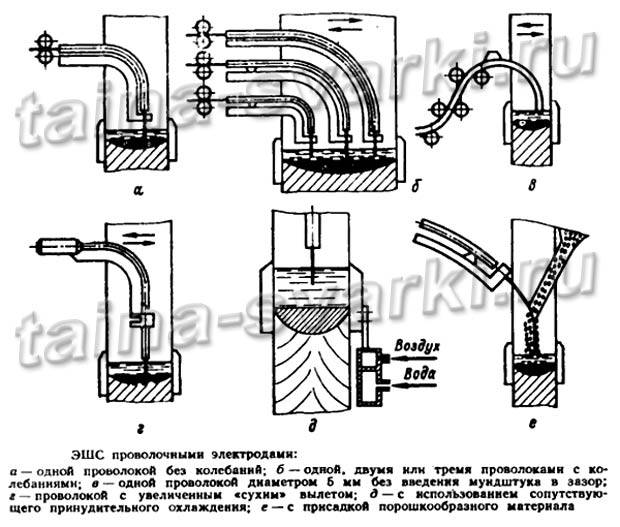

На следующем рисунке представлены схемы электрошлаковой сварки мундштуком и электродами большого сечения:

Схемы а-в выполняются плавящимся мундштуком и предназначены для сварки металла очень большой толщины, более 450мм при помощи прямых и криволинейных швов. При сварке сталей и сварке титана этим способом применяется проволока диаметром 3-мм.

Схемы г-ж выполняются электродами большого сечения. По схеме г сварка выполняется одной, двумя, или тремя пластинами, подключенными к общему, или разным источникам сварочного тока. По схеме д сварку выполняют одной, двумя, или тремя пластинами, имеющими продольные разрезы. На схеме е изображён процесс контактно-шлаковой сварки. Схема ж представляет собой сварку пластинчатыми электродами с бифилярной схемой подключения электродов к источнику питания. Такой способ сварки редко применяется для сварки сталей, он получил наибольшее распространение при сварке алюминия, или при сварке меди.

Типы сварных соединений и виды сварных швов

На рисунках ниже представлены типы сварных соединений и виды сварных швов, которые можно выполнить при помощи электрошлаковой сварки:

При сварке стыкового шва между двумя кромками, обычно, предусматривается технологический зазор, являющийся одним из важных параметров режима сварки. Все конструктивные элементы сварных кромок и сварных швов для электрошлаковой сварки регламентированы в ГОСТ 15164.

В случае ЭШС в стык при разной толщине свариваемых деталей, либо утончают более толстую кромку, либо к более тонкой приваривают дополнительную пластину для уравнивания толщины.

Электрошлаковая сварка угловых соединений и тавровых на практике встречается реже, чем стыковых. Если ЭШС выполняется плавящимся мундштуком, то на сварных кромках делают V- или К-образную разделку. Прямолинейные швы выполняются в вертикальном положении. Допустимая величина наклона составляет 15-20°. Выполнение кольцевых швов возможно на цилиндрической, конической или сферической поверхностях.