Выглаживание и дорнование

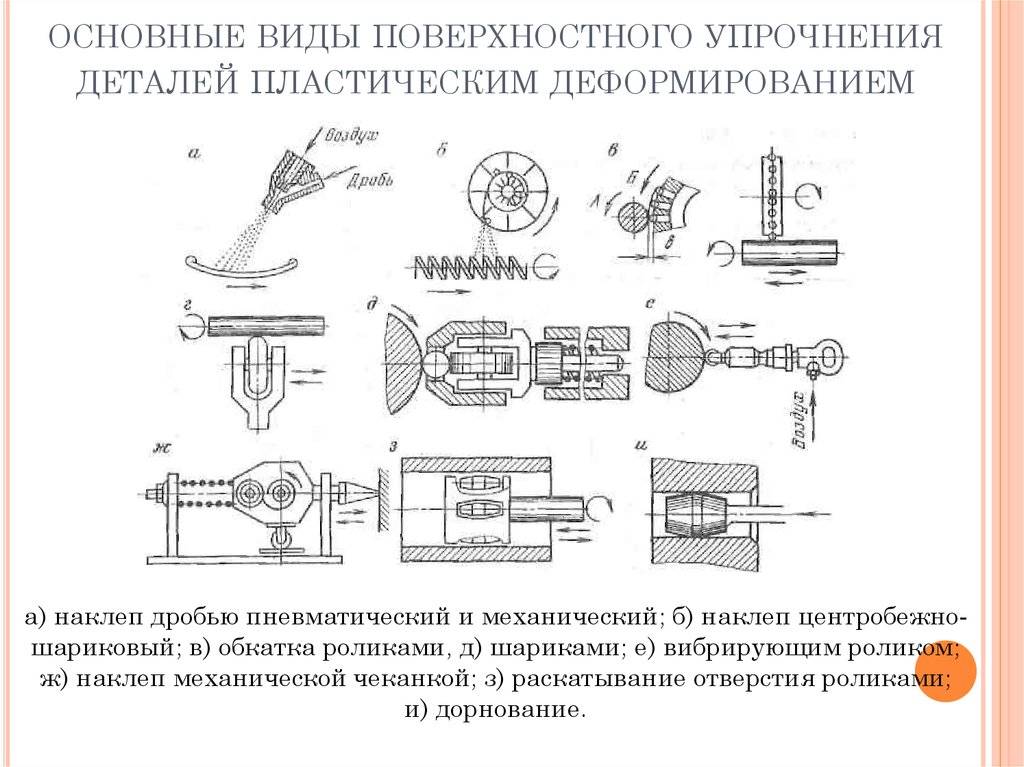

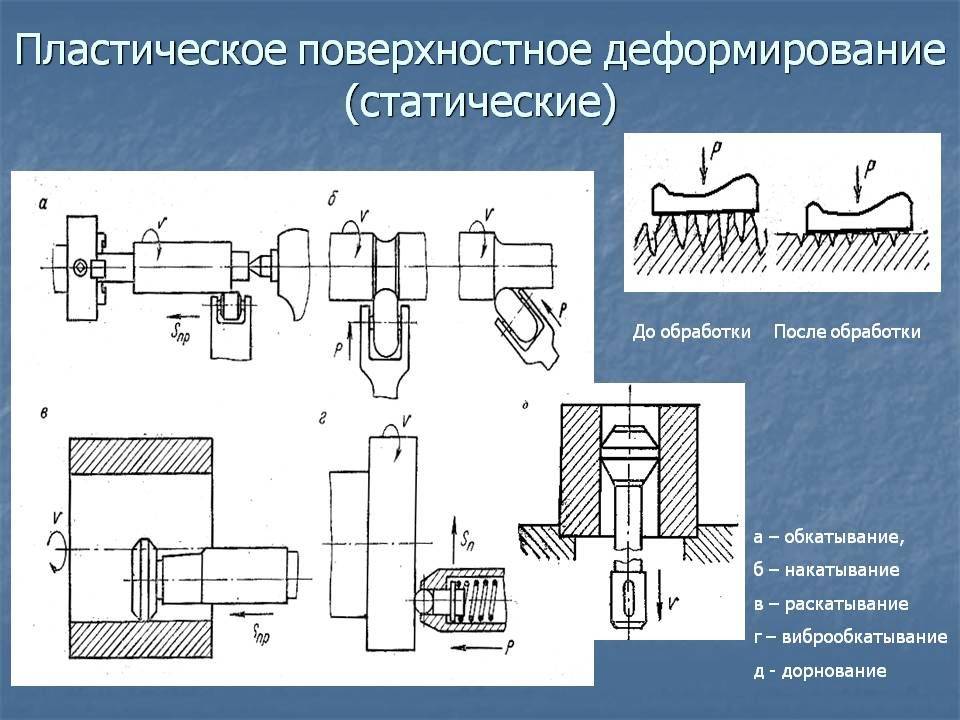

К методам поверхностного пластического деформирования, в которых деформирующие элементы (ДЭ) работают по схеме скольжения, относятся выглаживание и дорнование. Для этих процессов ДЭ должны изготавливаться из материалов, имеющих высокую твердость (алмаз, твердый сплав и т. п.) и не склонных к адгезионному схватыванию с обрабатываемым материалом.

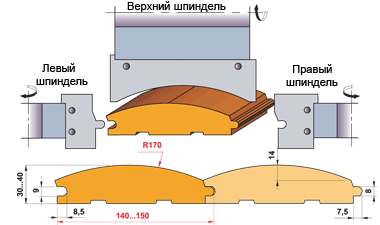

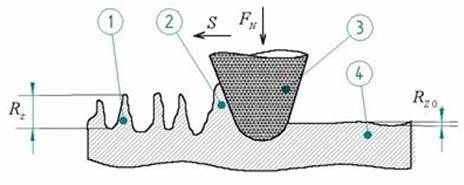

Выглаживание заключается в пластическом деформировании обрабатываемой поверхности скользящим по ней инструментом (рис. 9).

Рис. 9. Схема деформирования поверхностного слоя при алмазном выглаживании: 1 – микронеровности исходной поверхности; 2 – наплыв; 3 – выглаживатель; 4 – поверхность после выглаживания

Неровности поверхности от предшествующей обработки после выглаживания уменьшаются или полностью исчезают. При этом уменьшение шероховатости сопровождается повышением твердости поверхностного слоя. Алмазное выглаживание применяется для ППД закаленных сталей и деталей маложестких, то есть когда невозможно применить обработку накатыванием. Недостатком выглаживания является низкая производительность и невысокая стойкость инструмента.

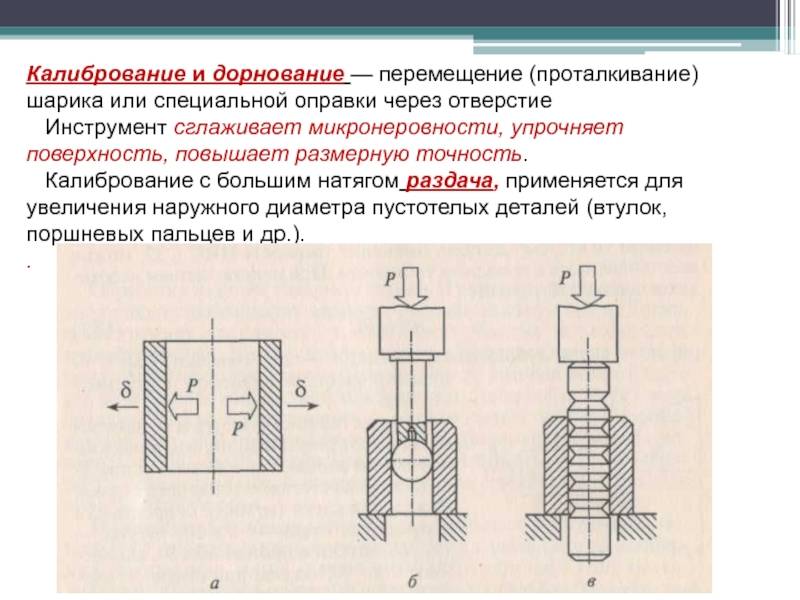

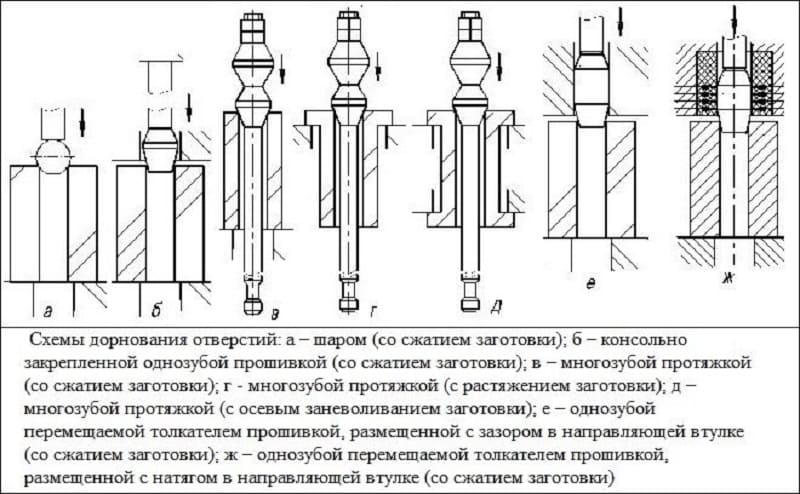

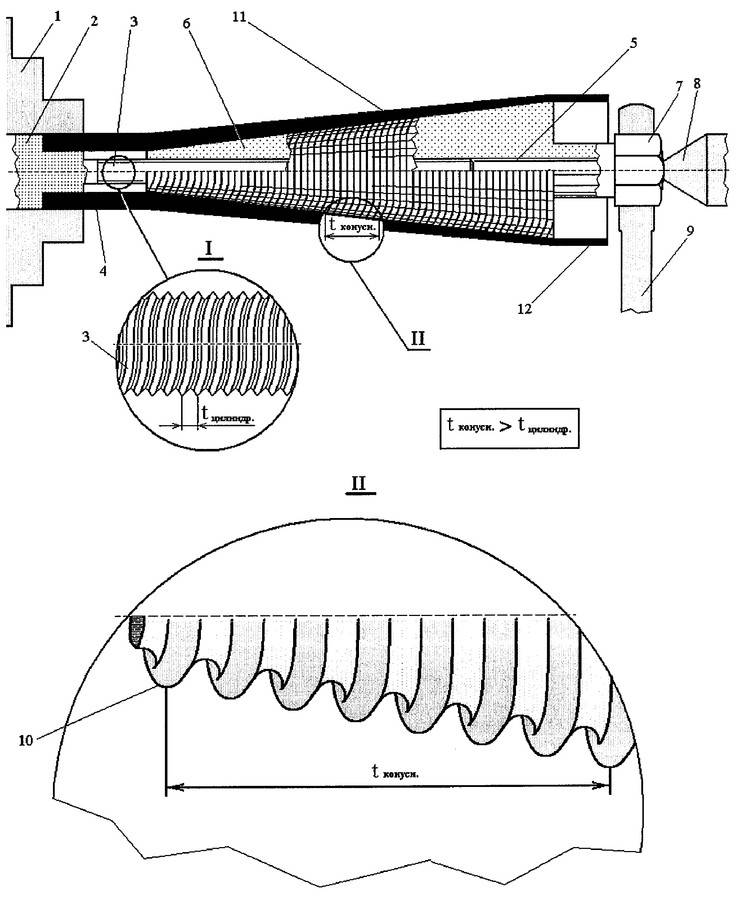

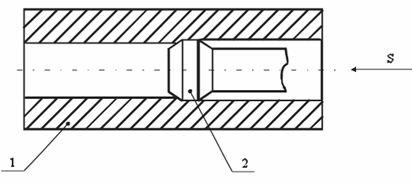

Дорнование (дорнирование) – вид обработки заготовок без снятия стружки. Сущность дорнования сводится к перемещению в отверстии заготовки с натягом жесткого инструмента – дорна. Размеры поперечного сечения инструмента больше размеров поперечного сечения отверстия заготовки на величину натяга. Дорнование – деформирующее протягивание, калибрование, применяется для обработки отверстий (рис. 10).

Рис. 10. Схема дорнования: 1 – изделие; 2 – дорн; s – направление подачи

Это высокопроизводительный процесс, сочетающий возможности чистовой, упрочняющей, калибрующей и формообразующей обработки. Формообразующая обработка применяется для получения на поверхности детали мелких шлицов и других рифлений. Толщина упрочненного слоя при дорновании регулируется натягом, т. е. разностью диаметров дорна и отверстия заготовки.

Дорнование подразделяют на поверхностное и объёмное. При поверхностном дорновании пластически деформируется поверхностный слой, при объёмном – пластическое деформирование происходит по всему поперечному сечению обрабатываемой детали. Поверхностное дорнование относят к методам поверхностного пластического деформирования (ППД), а объёмное дорнование к методам обработки металлов давлением (ОМД).

Инструмент для поверхностного дорнования изготавливают из твёрдых сплавов. Твёрдые сплавы, обладая рядом преимуществ, хуже воспринимают ударные и изгибные нагрузки по сравнению инструментальными и подшипниковыми сталями.

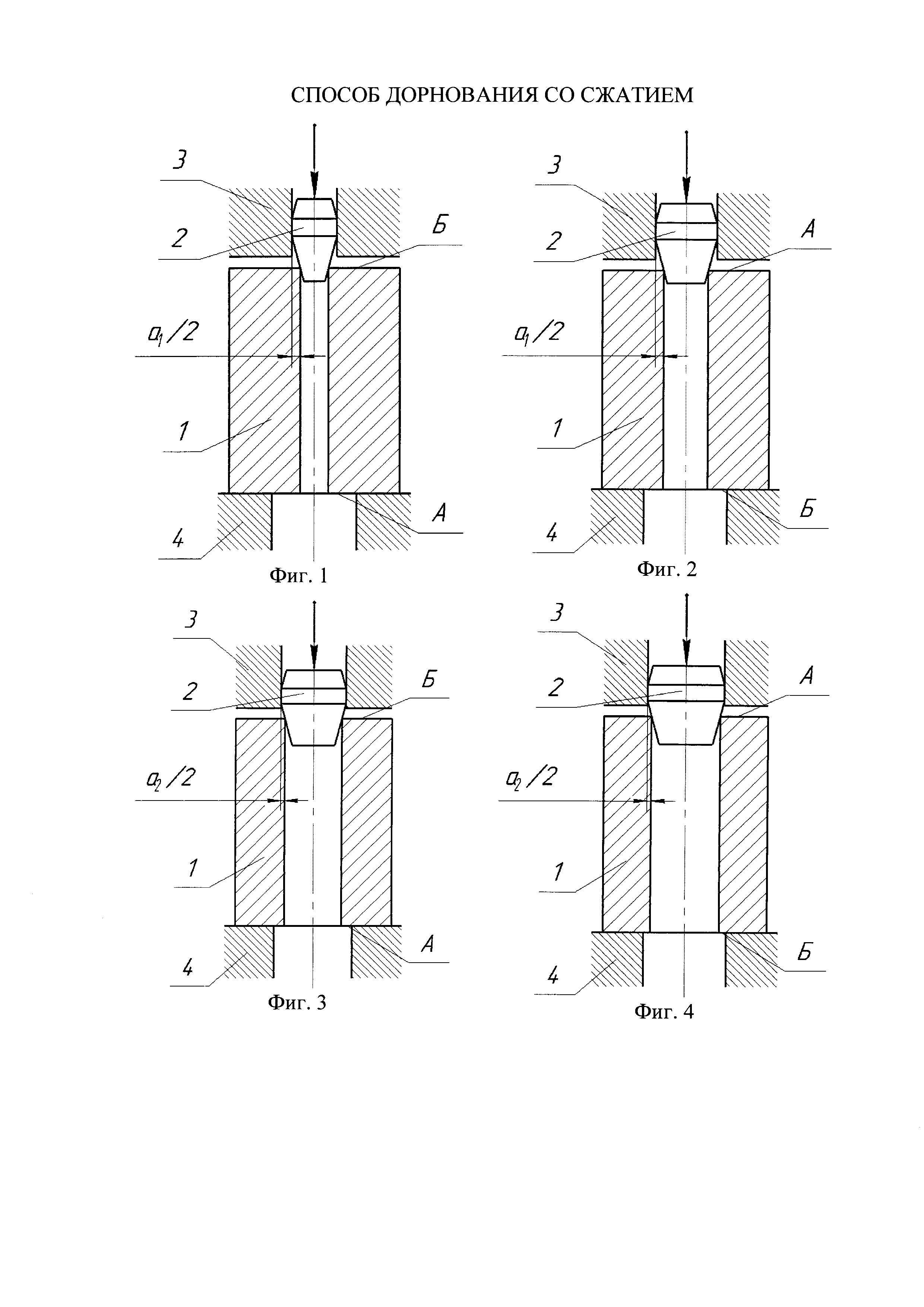

Схемы выполнения дорнования

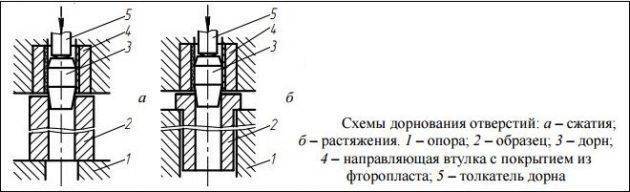

Различают следующие схемы металлообработки заготовок дорнированием:

- при помощи растяжения;

- способ сжатия;

- совместное применение растяжения и сжимания образца.

Важно подойти правильно к выбору схемы обработки заготовки. Схема определит значения осевого напряжения изделия. Объемное обрабатывание детали выполняется по другим схемам:

Объемное обрабатывание детали выполняется по другим схемам:

Объемное обрабатывание детали выполняется по другим схемам:

- пассивная;

- нейтральная;

- активная.

Перечисленные схемы дорнования оказывают влияние на значение осевого напряжения и требуют специальных механизмов – подвижных опор, позволяющих ограничивать укорачивание детали при воздействии на нее дорна. При увеличении значения натяга степень шероховатости внутренней поверхности заготовки будет уменьшаться. Данная методика предусматривает предварительную механическую обработку отверстия перед использованием дорна.

Дорны используют двух видов движение:

- покачивания;

- скольжения.

Инструмент движется внутри заготовки с заданным показателем натяжения, используя смазку. Чтобы улучшить результат обработки и уменьшить усилие дорнования, смазочный материал подают внутрь отверстия навстречу движения дорну путем распыления.

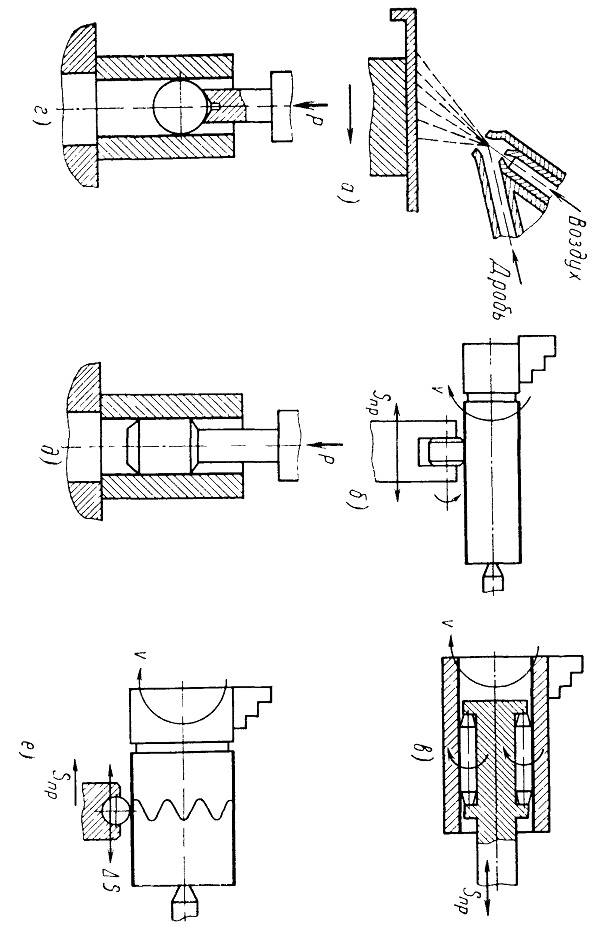

Приспособление для выполнения виброобработки металлических изделий состоит из:

- дорна;

- вибрационного суппорта, который позволяет закреплять на нем образец;

- гидропривода;

- поршня.

Дорн — устройство С помощью устройства эффективно обрабатывают внутренние стенки втулок, гильз и цилиндров.

Дорн — устройство С помощью устройства эффективно обрабатывают внутренние стенки втулок, гильз и цилиндров.

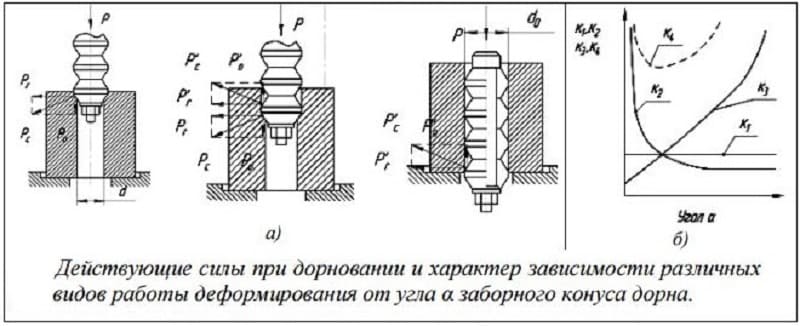

4.2. Усилия дорнования

Измерение усилий дорнования производили с помощью динамометрического устройства испытательной машины ИР 5057-50. Кроме этого ряд экспериментов был выполнен с использованием однокомпонентного упругого динамометра с фольговыми тензорезисторами. Запись электрических сигналов, поступающих от динамометра, выполняли через усилитель ТА-5 шлейфовым осциллографом НО71.5М. Точность измерений усилий дорнования во всех случаях была не ниже ±1%.

Экспериментально установленные зависимости усилий дорнования отверстий от величины натяга приведены на рис. 4.1. Из него видно, что возникающие при дорновании глубоких отверстий малого диаметра в толстостенных заготовках усилия невелики. Процесс дорнования отверстий может быть осуществлен практически на любом прессе или даже вручную, например, на вертикально – сверлильном станке. Т. е., с позиции выбора мощности оборудования эти усилия особого интереса не представляют, однако их необходимо знать для оценки устойчивости толкателя прошивки, расчета толкателя и прошивки на прочность и некоторых других целей.

| а | б |

| Рис. 4.1. Зависимости усилий дорнования отверстий в заготовках из стали 45 (а ) и стали 20 (б ) при использовании стальных и твердосплавных инструментов: –d = 1,2 мм, инструмент – ВК8; –d = 1,2 мм, инструмент – ШХ15; –d = 3 мм, инструмент – ВК8; –d = 3 мм, инструмент – ШХ15 |

Результаты экспериментов (рис. 4.1) показали, что усилия дорнования стальными инструментами в целом несколько (примерно на 10%) меньше, чем твердосплавными. Это, очевидно, является следствием меньшего для стальных инструментов коэффициента трения

На рис. 4.2 и рис. 4.3 результаты экспериментальных исследований усилий дорнования при использовании твердосплавных инструментов сопоставлены с результатами расчетов, которые выполнены по эмпирической зависимости, полученной в Институте сверхтвердых материалов НАН Украины . Как следует из рис. 4.2 и 4.3, в области малых натягов (а ≤ 0,03 мм) наблюдается удовлетворительное соответствие между расчетными и экспериментальными значениями усилий дорнования. С увеличением натягов погрешность расчетов возрастает и при натяге а

=0,09 мм она становится более 100% (см. рис. 4.2 и 4.3).

| а | б |

| Рис. 4.2. Зависимости усилий дорнования отверстий (d = 1,2 мм) твердосплавными (ВК8) инструментами от натяга:а – сталь 45;б – сталь 20; — экспериментальные данные; — расчет по уравнению | |

| а | б |

| Рис. 4.3 Зависимости усилий дорнования отверстий (d =3 мм) твердосплавными (ВК8) инструментами от натяга:а – сталь 45;б – сталь 20; — экспериментальные данные; — расчет по уравнению |

На основе обработки результатов однофакторных экспериментов получены следующие эмпирические зависимости для расчета усилий дорнования:

при использовании стальных инструментов

; (4.1)

при использовании твердосплавных инструментов

. (4.2)

В уравнениях (4.1) и (4.2): Р

– усилие дорнования (Н);НВ – твердость по Бринеллю (МПа);d – диаметр отверстия (мм);а – натяг дорнования (мм).

На рис. 4.4 и 4.5 дано сопоставление результатов экспериментов и расчетов, выполненных по формулам (4.1) и (4.2). Как видно, наибольшая погрешность определения усилий дорнования по этим формулам для стальных заготовок не превышает 20%. Для заготовок из меди она возрастает до 30%.

| а | б |

| в | г |

| Рис. 4.4. Зависимости усилий дорнования стальными инструментами от натяга: а – cталь 45,d = 1,2 мм;б – сталь 45,d = 3 мм;в – сталь 20,d = 1,2 мм;г – сталь 20,d = 3 мм; – экспериментальные данные; – расчет по уравнению (4.1) |

| а | б |

| в | г |

| д | е |

| ж | Рис. 4.5. Зависимости усилий дорнования твердосплавными инструментами от натяга: а – сталь 45,d = 1,2 мм;б – сталь 45,d = 3 мм;в – сталь 20,d = 1,2 мм;г – сталь 20,d = 3 мм;д – сталь 10880,d = 1,2 мм;е – медь М1,d = 1,2 мм;ж – медь М1,d = 3 мм; — экспериментальные данные; — расчет по уравнению (4.2) |

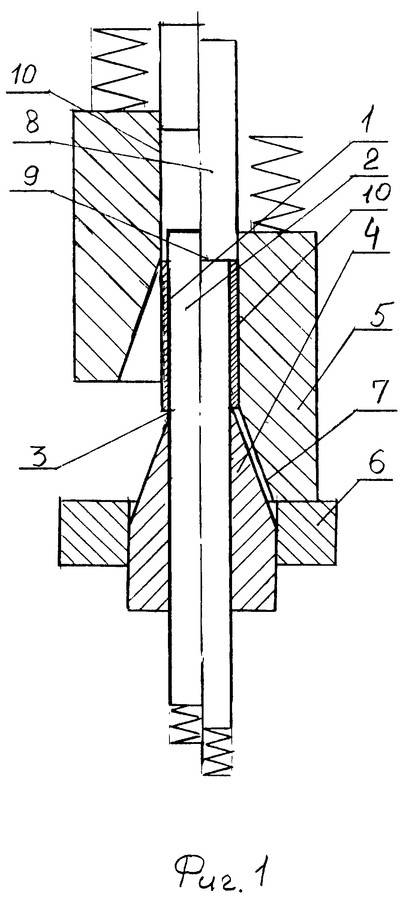

2.3. Обеспечение самоустанавливаемости инструмента

Как отмечалось выше, при дорновании отверстий малого диаметра в заготовках большого веса целесообразно добиваться не самоустанавливаемости заготовки по инструменту, а наоборот, обеспечивать самоустанавливаемость инструмента по отверстию неподвижной заготовки.

Рис. 2.12. Приспособление для дорнования отверстий малого диаметра в заготовках большого веса |

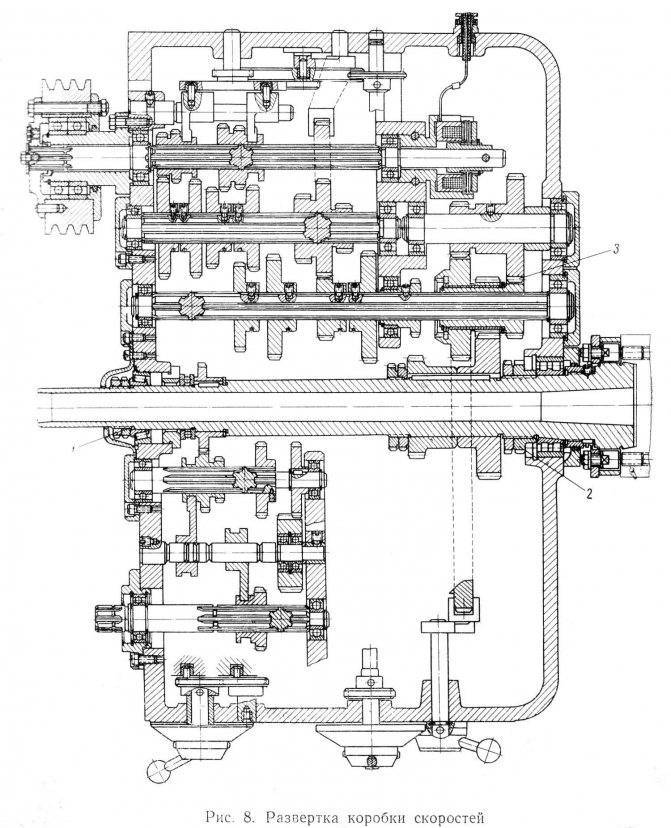

Приспособление для дорнования отверстий малого диаметра в заготовках большого веса показано на рис. 2.12. Оно состоит из корпуса 1

, подвижной втулки2 , в которую запрессована направляющая втулка3 . В этой втулке с натягом размещена прошивка4 и с зазором толкатель5 , взаимодействующий со штоком пресса. Втулка2 установлена в корпусе1 на опорах, состоящих из шариков7 и8 и сепараторов9 и10 , и удерживается от осевого смещения крышкой11 . Для регулировки осевого люфта втулки2 в корпусе1 служат прокладки12 . Во втулку2 ввернуты три радиально расположенных винта13 . Оппозитно этим винтам установлены резьбовые штоки14 , размещенные в кронштейнах15 , которые жестко закреплены на корпусе1 . Резьбовые штоки14 установлены на шпонках16 и снабжены гайками17 . Между винтами13 и штоками14 смонтированы пружины18 . В нижней части корпуса1 выполнена прорезь для установки обрабатываемой заготовки19 и провальное отверстие для прошивки4 .

Приспособление работает следующим образом. Обрабатываемая заготовка 19

подается в прорезь корпуса1 . Толкатель5 вручную перемещается вниз, вместе с ним перемещается прошивка4 , которая взаимодействует рабочим конусом с отверстием заготовки19 (смещаясь вместе со втулками2 и3 и толкателем5 в плоскости, перпендикулярной оси втулки2 ) и самоустанавливается по оси этого отверстия. При этом изгибающие нагрузки на прошивку4 , благодаря малой силе трения в опорах втулки2 , оказываются незначительными. Затем включается привод пресса и его шток 6 через толкатель5 проталкивает через обрабатываемое отверстие прошивку4 , которая падает в провальное отверстие в корпусе1 . После этого шток6 пресса отводится в крайнее верхнее положение, а толкатель5 вручную извлекается из приспособления. Под действием пружин18 втулка2 возвращается в центральное положение. Прошивка4 вставляется сверху в отверстие втулки2 , в него устанавливается толкатель5 , с помощью которого прошивка4 вводится в отверстие направляющей втулки3 . Далее устанавливается следующая заготовка и цикл обработки повторяется.

3. Разработка и исследование технологической оснастки для дорнования глубоких отверстий малого диаметра

Тех. процесс дорнования

Этот процесс стал называться благодаря инструменту, оно называется дорном. Конструктивно он сделан в форме стержня с одним или несколькими зубьями. В зависимости от способа использования дорны делятся на инструменты скольжения и качения.

Технологический процесс состоит в холодном деформировании (уплотнении) поверхности детали при помощи движения дорна. В большинстве случаев этой технологией делают дорнование отверстий. В данном случае инструмент передвигается вдоль канала ствола. За счёт сделанного усилия он обеспечивает:

- уплотнение внутреннего слоя поверхности вдоль всего отверстия;

- увеличение качества отделываемой детали (убираются оставшиеся шероховатости);

- возрастает диаметр отверстия с повышением его класса точности.

Оценка качества тех. процесса выполняется за счёт контроля следующих показателей:

- величины создаваемого натяга;

- скорости движения инструмента в середине отверстия;

- значения созданной силы;

- показателей возникающей деформации.

Величина первого параметра проявляется на качестве получившейся поверхности. Он рассчитывается как разница между внутренним диаметром отделываемой детали и диаметром используемого дорна. Если разница будет очень большой – это не даст возможность получить хорошее уплотнение и освободится от шероховатости.

Очень маленькая величина натяга уменьшает скорость выполнения работ, приводит к ненужной деформации поверхности которая обрабатывается, возникновению излишних внутренних стрессов. По этому величина данного параметра рассчитывается с учитыванием критериев пластичности детали и дорна.

Сила, которая нужна для выполнения работ, разделяется на две составляющие:

- осевую (направленную вдоль линии движения);

- радиальную (действует перпендикулярно осевой).

Первая обеспечивает движение инструмента вдоль отверстия, и благодаря этому повышает диаметр внутри. Вторая определяет качество поучаемой поверхности (класс точности после обработки)

В некоторых случаях для уменьшения силы трения, тем более в зоне неконтактной деформации применяют дорнование с противодавлением смазки.

Методом дорнования делают доводку шовных труб

Во время обработки швов сварки очень важно понимать физические свойства металла и толщину стенок. Подобные трубы используются, к примеру, для гидроцилиндров. По этому в результате проведения дорнования в первую очередь проводят проверки на крепость

По этому в результате проведения дорнования в первую очередь проводят проверки на крепость

В качестве критерия можно применять критерий предельной прочности или степень экспандирования

По этому в результате проведения дорнования в первую очередь проводят проверки на крепость. В качестве критерия можно применять критерий предельной прочности или степень экспандирования.

Это интересно: Доводка и притирка — технология, инструменты, материалы

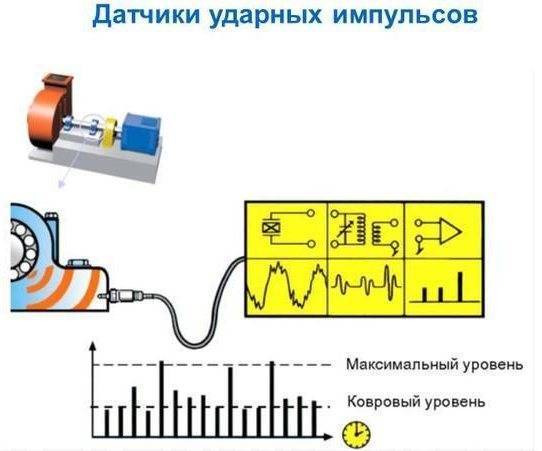

Метод ударных импульсов

Широко применяется способ, при котором поступление осевой вибрации на изделие осуществляется при помощи ударных импульсов. Данный метод снижает усилия дорнования и повышает точность размеров отверстия, импульсы делают продвижение инструмента внутри детали более легким, особенно в трубах большой длины.

Суть метода заключается в том, что процесс обработки изделия происходит при нанесении на внутренние стенки трубы смазочного материала:

Датчики ударных импульсов

Датчики ударных импульсов

- заготовка циклически перемещается пульсирующими движениями;

- при использовании ударных импульсов смазка подается не постоянно, а небольшими порциями;

- одновременно в противоположное направление движения дорна действует дополнительная сила в тот момент, когда слой смазки на локальном отрезке обрабатываемой детали уменьшается.

Если заранее нанести смазку на стенки изделия, то перемещающийся инструмент будет вытеснять смазочный материал и произойдет трение контактных поверхностей в сухую. Это приведет к появлению ненужных наростов на инструменте и царапин, что существенно снизит качественные характеристики заготовки после обработки.

Стоит отметить, что предлагаемый способ дорнирования отверстия значительно улучшает качество внутренней поверхности заготовки и снижает возможность деформации образца за счет подачи смазочной жидкости на контактирующие элементы. В результате на поверхности создается защитная пленка, которая обеспечивает прочность и надежность детали.

Описание процесса

Дорнование — это специальная технология обработки материалов, которая позволяет увеличить прочность его поверхностей. На практике большое распространение получило дорнование отверстий (трубы, запирающие механизмы). Осуществляется с помощью специальных инструментов, которые называют дорнами — они представляют собой жесткий рабочий инструмент (обычно с зубцами).

При обработке дорн двигается в отверстии с натягом, происходит уплотнение внешней поверхности материала. За счет этого у детали формируется специальный твердый слой, который обладает повышенными параметрами твердости

Обратите внимание, что дорнование выполняется в холодном виде — для обработки не требуется ни нагрев целиком, ни локальное повышение температуры. Помимо улучшения физических свойств поверхности технология решает некоторые вспомогательные задачи:

- Коррекция диаметра сечения. Инструмент-дорн во время обработки может срезать поверхностный слой полностью или частично — благодаря этому можно увеличивать диаметр сечения отверстия до нужных значений. Также рекомендуется использовать дорн только для небольшой коррекции — в случае серьезного отклонения от нормы следует использовать какие-либо другие методы обработки (пример — сверление).

- Устранение шероховатостей, мелких дефектов. При дорновании происходит полноценная зачистка и выравнивание поверхности. Если на детали были какие-либо дефекты (выступы, шероховатые элементы, маленькие выемки), то дорн во время обработки их срежет полностью. Поэтому дорнование можно использовать в качестве вспомогательного метода шлифовки.

Зачем нужно

При эксплуатации каких-либо деталей, устройств или приборов различную нагрузку воспринимают в основном внешние слои. Тогда как внутренние слои сохраняют постоянную структуру, не деформируются. Правило распространяется на изделия из любых материалов — дерево, камень, керамика, металл.

Негативное воздействие может оказываться не только на поверхность предмета, но и какие-либо внутренние его элементы — отверстия, разрезы, выемки.

Механические повреждения

При сильном ударе может серьезно повредиться внешняя поверхность детали, что может привести к растрескиванию (могут повреждаться внутренние отверстия, различные выемки). Также внутренние элементы и поверхности могут повреждаться естественным путем. Простой пример: некоторые трубы используются для выбрасывания тяжелого промышленного мусора, который может оставлять на внутренней поверхности трубы небольшие повреждения и вмятины, что в конечном итоге приведет растрескиванию и даже разрушению трубы.

Коррозия

При контакте воды с некоторыми металлами может образовываться коррозия, которая негативно влияет на качество деталей. Также большое значение имеет длительность контакта — большинство современных сплавов хорошо переносят краткосрочное воздействие воды, тогда как при длительном контакте вода может вступить в химическую реакцию с металлом, что приведет к коррозии. Помимо неприятного внешнего вида коррозия негативно влияет на твердость материала, что делает металл хрупким.

Резкие перепады температур

Большинство современных сплавов плавятся при очень высоких температурах, однако нужно учитывать, что в случае резкого охлаждения или нагрева некоторые металлы становятся достаточно хрупкими. Также в большинстве случаев серьезно страдает лишь внешняя поверхность, тогда как внутренняя структура сохраняется. Особенно критично это в случае металлических деталей с отверстиями нестандартной формы (с резьбой, с различными запирающими элементами).

Агрессивная внешняя среда. Многие химически активные вещества могут достаточно серьезно повреждать внешний слой металла при контакте. Примеры химикатов — это различные щелочи, кислоты, взрывчатые вещества. Также опасность того или иного соединения определяются степенью токсичности — одни химикаты лишь немного разъедают внешнюю оболочку, вторые создают трещины в материале и так далее.

Дорнирование ствола своими руками

Работа механических узлов машин сопровождается серьезной нагрузкой на поверхность деталей, особенно это касается различных отверстий.

Верхний контактный слой металла берет на себя львиную долю механических воздействий и усилий, предотвращая разрушающее влияние на внутренние слои. Чем прочнее будет этот внешний слой, тем общая износостойкость изделия будет выше.

Чтобы искусственно укрепить поверхность отверстий, применяют такой технологический прием, как дорнирование отверстий.

В машиностроении дорнование – это применение процесса укрепления поверхности отверстия методом калибрования или протягивания деформирующего. Кроме этого, дорнирование позволяет получить формообразующую либо чистовую обработку ствола отверстий. Слой, который укрепляется, может быть разной толщины, это зависит от величины натяжения.

Назначение и сферы применения дорнирования

Как вкратце говорилось выше, дорнирование необходимо, чтобы укрепить поверхность стволов отверстий, придать им большую прочность, таким образом повышая износостойкость изделия.

Все это осуществляется за счет возможности пластически деформировать металл на протяжении зоны контакта при помощи дорна. Дорны бывают двух типов: скольжения и качения.

Чаще всего процесс протекает при холодном состоянии заготовки.

https://youtube.com/watch?v=bAvg0xJhtUs

Когда инструмент дорн с определенным уровнем натяга движется по стволу, вместе с укреплением стенок решаются и другие задачи:

- подгонка диаметра отверстия под нужные параметры, стволов отверстий прямоугольного сечения до нужных размеров;

- избавление от неровностей, любых шероховатостей, которые были допущены предыдущей обработкой ствола;

- возможность сформировать определенную форму сечения, например, создать шлицы, борозды или оригинальный рисунок на внутренней поверхности.

Дорнирование применяется не только в гражданском машиностроении, но и на оружейном производстве. С его помощью укрепляют оружейные стволы танковых и других машин, используют при изготовлении гильз.

Когда планируется применить дорнирование к тому или иному отверстию, важно, чтобы дорн имел диаметр больший, чем поперечное сечение ствола отверстия на толщину натяжения. Все это очень точно рассчитывается, чтобы не было разрыва заготовки

Разновидности

Под разновидностями дорнирования понимают свободный и несвободный процесс проведения операции. Когда дорнирование свободное, изделие, а именно его поверхность, не ограничивается в возможности деформирования. Приемлем такой вид процесса при объемных работах с трубами электросварными либо при бесшовном литье, где толщина стенки ствола определяется как усредненная величина.

Дорнирование свободное не подходит для таких заготовок, как, например, трубы с тонкими стенками ствола. Здесь применяют несвободное дорнирование, которое позволяет избежать следующих последствий:

- осевого смещения заготовки;

- понижения устойчивости вдоль направления ствола;

- выглаживания металла с недостаточным качеством.

Для реализации операции несвободного дорнирования деталь перед прохождением дорна закрепляют в специальных обоймах жесткой и упругой конструкции.

Использование любого из способов дорнирования требует применения смазочных материалов, чтобы уменьшить трение, ускорить процесс обработки, избежать порчи заготовки или инструмента.

Типы дорнования в зависимости от крепления детали

Дорнование бывает несвободным и свободным — в зависимости от того, закреплены исходные детали на станке или нет во время обработки.

Технология свободной обработки простая, но имеет ряд недостатков, а главный минус заключается в том, что она не подходит для обработки тонкостенных изделий. Однако на практике свободную технологию очень часто используют при дорновании бесшовных или электросварных труб.

Технология несвободного дорнования является более предпочтительной, хотя и менее практичной, а подходит она для обработки труб с любой толщиной стенок.

При несвободном дорновании детали закрепляются на станке — это позволяет добиться следующих эффектов:

- Форма детали полностью сохраняется, образование каких-либо случайных изгибов, зигзагов и неровностей исключено полностью.

- Полностью сохраняется устойчивость, твердость детали во всех направлениях (особенно это критично в случае продольного направления).

- Поверхность детали полностью зачищается от различных неровностей и дефектов, несвободное дорнование обеспечивает обработку высокого качества.

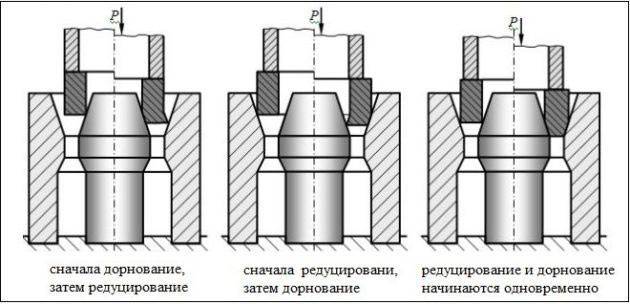

Для проведения несвободного дорнования деталь закрепляется в специальных тисках-обоймах. Они должны соответствовать ряду требований — высокая упругость, очень высокая жесткость (в противном случае деталь будет соскальзывать). Если нужно уменьшить диаметр труб, то в таком случае дорнование может совмещаться с технологией холодного редуцирования — подобная практика широко используется на заводах всех пост-советских государств.

Что представляет собой дорнование?

Во время эксплуатации поверхности металлических деталей испытывают серьезные нагрузки, которые практически не воспринимаются внутренними слоями изделий. Именно слои, находящиеся сверху, противодействуют разнообразным негативным влияниям, начиная от теплового воздействия и коррозии, и заканчивая изнашиванием деталей.

Дорнование, как процесс эффективной обработки поверхностей, как раз и был создан для того, чтобы нивелировать все указанные проявления, увеличивая тем самым уровень износостойкости и надежности изделий из металла.

Дорнирование представляет собой инновационный вариант обработки отверстий деталей методом локального холодного деформирования, выполняемого по пластической технологии. Его суть следующая: дорн (специальное рабочее приспособление) передвигается внутри ствола изделия и за счет натяга обеспечивает:

- модификацию геометрических параметров и форм детали в целом и ее поперечного сечения в частности;

- качественное нивелирование имеющихся шероховатостей;

- упрочнение поверхностного слоя металла.

Величина поперечного диаметра отверстия обрабатываемой детали всегда меньше показателя сечения дорна на показатель натяга.