Виды

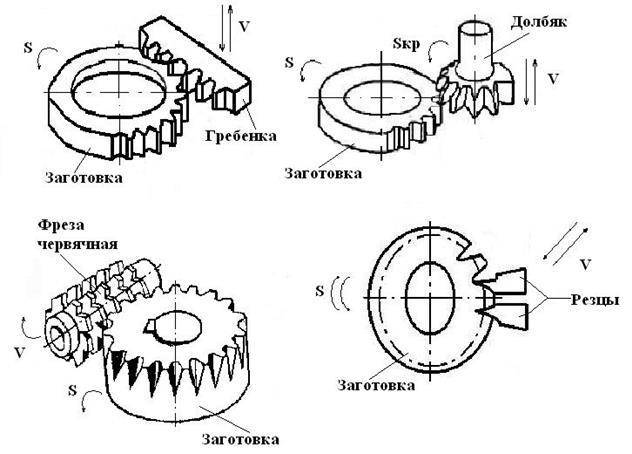

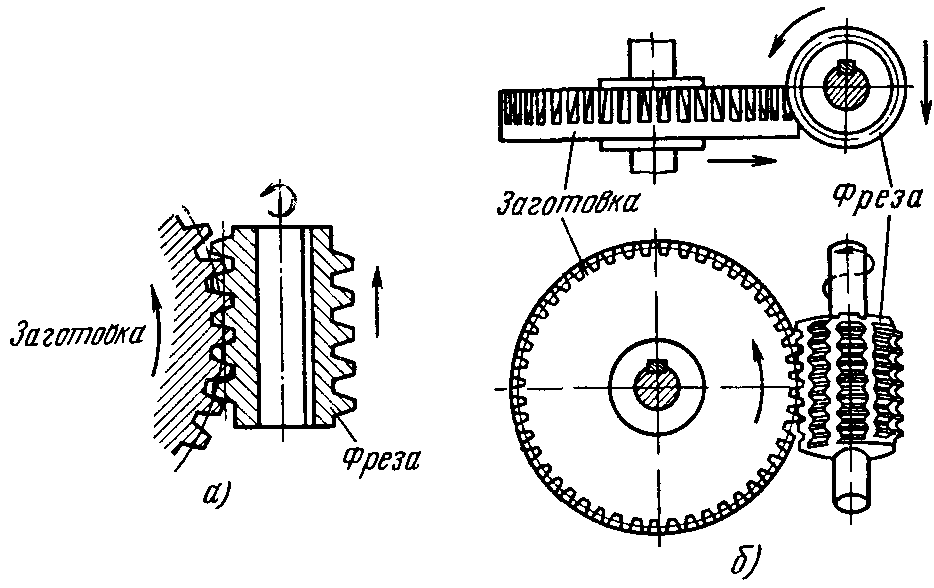

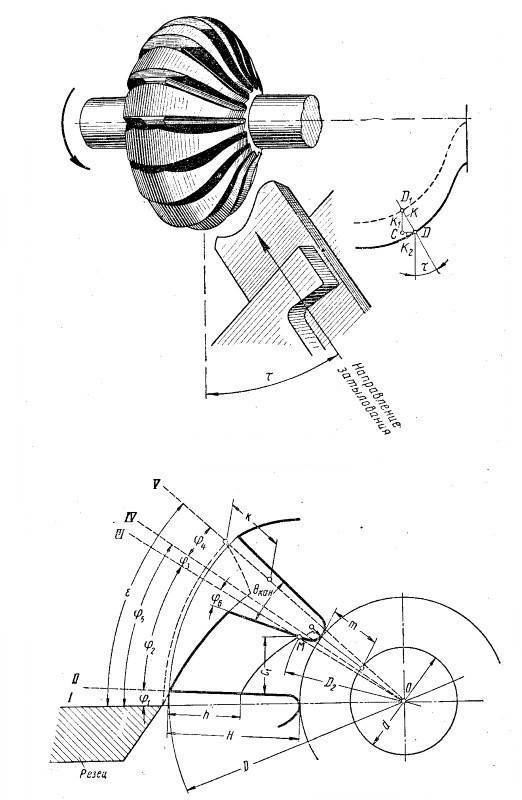

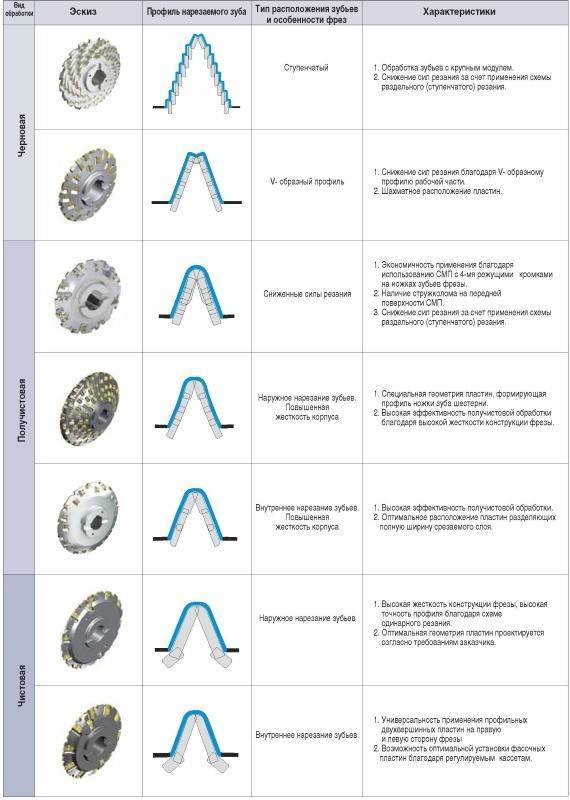

Сейчас в соответствующем сегменте рынка современного инструмента для металлообработки представлен достаточно широкий ассортимент червячных фрез. При этом классифицируют доступные модели по нескольким параметрам. В контексте особенностей обработки можно выделить следующие разновидности.

Черновые – фрезы, используемые для формирования поверхности и имеющие передний угол 5-7 градусов. Одной из особенностей является сравнительно малая толщина зубьев.

Еще один важный критерий – это материал, из которого выполнена та или иная разновидность червячных фрез. В данном случае речь идет о таких ключевых характеристиках сырья.

Устойчивость к износу и механическим повреждениям, являющаяся определяющим свойством для всех инструментов, используемых в металлообработке. При низких показателях режущие кромки фрезы будут очень быстро тупиться. Твердость рабочей поверхности – параметр, от которого напрямую зависят основные эксплуатационные характеристики червячной фрезы. Степень устойчивости материала к внутренним деформациям

Важно учитывать, что в процессе обработки заготовок усилия могут распределяться как угодно, то есть, в различном направлении. Нередко избыточный нагрев инструмента и ряд других факторов становятся причиной деформаций, приводящих к образованию трещин и прочих дефектов. Естественно, в таких ситуациях фреза становится непригодной для дальнейшей эксплуатации

Естественно, в таких ситуациях фреза становится непригодной для дальнейшей эксплуатации

Естественно, в таких ситуациях фреза становится непригодной для дальнейшей эксплуатации.

Наряду с внедрением передовых технологий, использование современных сплавов позволило существенно расширить функциональность фрезеровального оборудования. В частности, имеется в виду многократное повышение производительности и, конечно же, качества выпускаемых изделий. В наши дни цельные фрезы, а также рабочие части модульных моделей инструмента изготавливают, как правило, из быстрорежущей, высокопрочной стали.

По числу заходов

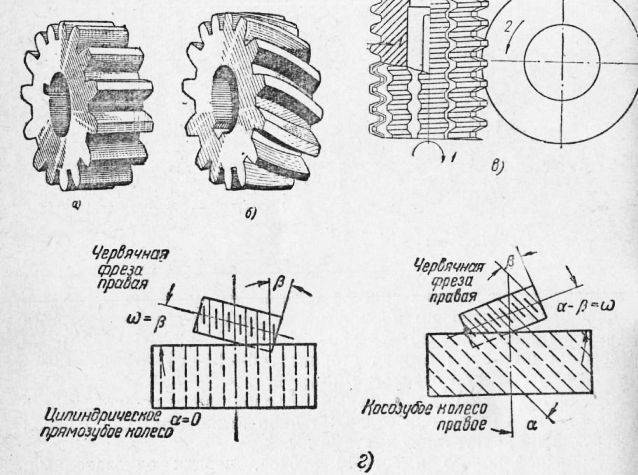

На сегодняшний день широко используется в самых разных сферах и отраслях модульная модель червячной фрезы. С учетом количества заходов она может быть однозаходная и многозаходная. Главной отличительной чертой последней является увеличенный угол витка, что объясняет большую погрешность профиля создаваемых в результате нарезки зубьев.

Двух и трехзаходные оснастки применяют, как правило, при первичном (черновом) нарезании элементов перед их чистовой обработкой, а также отделкой сформированных зубьев. Это эффективно сокращает так называемое машинное время обработки. На данный момент часто стали использовать чистовые многозаходные фрезы, имеющие увеличенный диаметр.

По направлению витков

Разобраться в классификации фрез с учетом данного критерия можно исходя из терминологии

Принимая во внимание такую конструктивную особенность, как направление витков, инструмент разделяют на левый и правый, то есть, левозаходные и правозаходные модели. Первые используют при производстве правозаходных и прямозубых колес, а вторые – для нарезки косозубых и одноименных колес

По конструкции

Помимо всех уже перечисленных категорий, достаточно широко применяются следующие типы насадок.

- Черновые с высокой производительностью и особой схемой резания. От стандартных моделей они отличаются разной высотой и (или) толщиной зубьев, что обеспечивает равномерное распределение нагрузки и увеличение подачи.

- Черновые острозаточенные. В данном случае отсутствует затылование, а зубья затачиваются по задним плоскостям.

- Модели, имеющие малый угол профиля, которые могут быть как для черновой, так и чистовой обработки заготовок и изделий.

- Фрезы, оснащенные пластинами, выполненными из твердосплавного материала.

- Изделия с малым углом профиля в верхней части зубьев.

В современной машиностроительной отрасли широкое применение нашли сборные фрезы, конструктивными элементами которых являются:

- цельная основа, обеспечивающая максимальную прочность и длительность срока эксплуатации;

- рабочая часть в виде съемных или же фиксируемых при помощи сварки гребенок.

ПРИЛОЖЕНИЕ 1 (обязательное). РАЗМЕРЫ ПРОФИЛЯ ЗУБЬЕВ В НОРМАЛЬНОМ И ОСЕВОМ СЕЧЕНИЯХ

ПРИЛОЖЕНИЕ 1 Обязательное

1. Профиль зубьев фрез изготовляется исполнений:

без модификации профиля (черт.1);

с модификацией профиля для фрез классов точности ААА, АА и А (черт.2).

2. Размеры профиля зубьев фрезы в нормальном сечении должны соответствовать указанным на черт. 1-2 и в табл.1.

Черт.1

Черт.2

Таблица 1

Размеры в мм

| Модуль | , не менее | , не менее | ‘ | для классов точности | ||||||

| Ряды | ||||||||||

| 1 | 2 | 3 | ААА и АА | А | ||||||

| 1 | 3,142 | 1,67 | 2,50 | 1,25 | — | 0,38 | 0,30 | — | — | — |

| 1,125 | 3,534 | 1,87 | 2,80 | 1,41 | — | 0,43 | 0,33 | — | — | — |

| 1,25 | 3,927 | 2,06 | 3,13 | 1,56 | — | 0,47 | 0,37 | — | — | — |

| 1,375 | 4,320 | 2,26 | 3,44 | 1,72 | — | 0,52 | 0,41 | — | — | — |

| 1,5 | 4,712 | 2,47 | 3,75 | 1,88 | — | 0,57 | 0,45 | — | — | — |

| 1,75 | 5,498 | 2,86 | 4,38 | 2,19 | — | 0,66 | 0,52 | — | — | — |

| 2 | 6,283 | 3,25 | 5,00 | 2,50 | 1,10 | 0,76 | 0,60 | 0,40 | 0,024 | 0,040 |

| 2,25 | 7,068 | 3,64 | 5,63 | 2,81 | 1,24 | 0,85 | 0,67 | 0,45 | 0,027 | 0,045 |

| 2,5 | 7,854 | 4,07 | 6,25 | 3,13 | 1,37 | 0,95 | 0,75 | 0,50 | 0,030 | 0,050 |

| 2,75 | 8,639 | 4,46 | 6,88 | 3,44 | 1,51 | 1,05 | 0,82 | 0,55 | 0,033 | 0,055 |

| 3 | 9,425 | 4,85 | 7,50 | 3,75 | 1,65 | 1,14 | 0,90 | 0,60 | 0,036 | 0,052 |

| 3,25 | 10,210 | 5,25 | 8,13 | 4,06 | 1,79 | 1,24 | 0,97 | 0,65 | 0,039 | 0,057 |

| 3,5 | 10,996 | 5,64 | 8,75 | 4,38 | 1,92 | 1,33 | 1,05 | 0,70 | 0,042 | 0,061 |

| 3,75 | 11,781 | 6,03 | 9,38 | 4,69 | 2,06 | 1,42 | 1,12 | 0,75 | 0,037 | 0,066 |

| 4 | 12,566 | 6,45 | 10,00 | 5,00 | 2,20 | 1,52 | 1,20 | 0,80 | 0,040 | 0,060 |

| 4,25 | 13,352 | 6,85 | 10,63 | 5,31 | 2,34 | 1,62 | 1,27 | 0,85 | 0,042 | 0,064 |

| 4,5 | 14,137 | 7,24 | 11,25 | 5,63 | 2,47 | 1,71 | 1,35 | 0,90 | 0,045 | 0,068 |

| 5 | 15,708 | 8,02 | 12,50 | 6,25 | 2,75 | 1,90 | 1,50 | 1,00 | 0,050 | 0,075 |

| 5,5 | 17,279 | 8,81 | 13,75 | 6,88 | 3,02 | 2,09 | 1,65 | 1,10 | 0,049 | 0,083 |

| 6 | 18,849 | 9,63 | 15,00 | 7,50 | 3,30 | 2,28 | 1,80 | 1,20 | 0,054 | 0,090 |

| 6,5 | 20,420 | 10,41 | 16,25 | 8,13 | 3,57 | 2,47 | 1,95 | 1,30 | 0,058 | 0,078 |

| 7 | 21,991 | 11,22 | 17,50 | 8,75 | 3,85 | 2,66 | 2,10 | 1,40 | 0,063 | 0,084 |

| 8 | 25,133 | 12,79 | 20,00 | 10,00 | 4,40 | 3,04 | 2,40 | 1,60 | 0,064 | 0,096 |

| 9 | 28,274 | 14,35 | 22,50 | 11,25 | 4,95 | 3,42 | 2,70 | 1,80 | 0,072 | 0,108 |

| 10 | 31,416 | 15,93 | 25,00 | 12,50 | 5,50 | 3,80 | 3,00 | 2,00 | 0,080 | 0,120 |

| 11 | 34,557 | 17,58 | 27,50 | 13,75 | 6,05 | 4,18 | 3,30 | 2,20 | 0,077 | 0,110 |

| 12 | 37,699 | 19,15 | 30,00 | 15,00 | 6,60 | 4,56 | 3,60 | 2,40 | 0,084 | 0,120 |

| 14 | 43,982 | 22,29 | 35,00 | 17,50 | 7,70 | 5,32 | 4,20 | 2,80 | 0,098 | 0,140 |

| 16 | 50,265 | 25,43 | 40,00 | 20,00 | 11,20 | 6,10 | 4,80 | 3,20 | 0,112 | 0,160 |

| 18 | 56,549 | 28,67 | 45,00 | 22,50 | 12,60 | 6,80 | 5,40 | 3,60 | 0,108 | 0,162 |

| 20 | 62,832 | 31,82 | 50,00 | 25,00 | 14,00 | 7,60 | 6,00 | 4,00 | 0,120 | 0,180 |

| 22 | 69,115 | 34,96 | 55,00 | 27,50 | 15,4 | 8,40 | 6,60 | 4,40 | — | 0,198 |

| 25 | 74,540 | 39,67 | 62,50 | 31,25 | 17,5 | 9,50 | 7,50 | 5,00 | — | 0,225 |

Примечание. Фрезы с модификацией профиля изготовляются по заказу потребителя.

3. Размеры профиля зубьев в осевом сечении должны соответствовать указанным на черт.3 и в табл. 2-3.

Черт.3

Таблица 2

Размеры в мм

| Модуль | ||||||||

| Ряды | Для фрез типа | |||||||

| 1 | 2 | 3 | 1 | 2 | 1 | 2 | 1 | 2 |

| 1 | 3,142 | 3,142 | 20°01′ | 20°02′ | 19°59′ | 19°58′ | ||

| 1,125 | 3,535 | 3,535 | 20°02′ | 20°02′ | 19°59′ | 19°58′ | ||

| 1,25 | 3,928 | 3,928 | 20°02′ | 20°03′ | 19°58′ | 19°58′ | ||

| 1,375 | 4,321 | 4,322 | 20°02′ | 20°03′ | 19°58′ | 19°58′ | ||

| 1,5 | 4,713 | 4,714 | 20°02′ | 20°02′ | 19°58′ | 19°58′ | ||

| 1,75 | 5,499 | 5,500 | 20°02′ | 20°03′ | 19°59′ | 19°58′ | ||

| 2 | 6,285 | 6,287 | 20°02′ | 20°03′ | 19°58′ | 19°58′ | ||

| 2,25 | 7,071 | 7,073 | 20°02′ | 20°03′ | 19°59′ | 19°58′ | ||

| 2,5 | 7,857 | 7,860 | 20°02′ | 20°04′ | 19°58′ | 19°58′ | ||

| 2,75 | 8,643 | 8,648 | 20°03′ | 20°04′ | 19°58′ | 19°58′ | ||

| 3 | 9,429 | 9,433 | 20°02′ | 20°04′ | 19°58′ | 19°58′ | ||

| 3,25 | 10,215 | 10,221 | 20°03′ | 20°05′ | 19°58′ | 19°58′ | ||

| 3,5 | 11,002 | 11,009 | 20°03′ | 20°04′ | 19°59′ | 19°58′ | ||

| 3,75 | 11,789 | 11,794 | 20°03′ | 20°05′ | 19°58′ | 19°58′ | ||

| 4 | 12,574 | 12,583 | 20°03′ | 20°05′ | 19°58′ | 19°58′ | ||

| 4,25 | 13,361 | 13,371 | 20°04′ | 20°06′ | 19°58′ | 19°58′ | ||

| 4,5 | 14,148 | 14,161 | 20°04′ | 20°06′ | 19°58′ | 19°58′ | ||

| 5 | 15,720 | 15,734 | 20°04′ | 20°06′ | 19°58′ | 19°58′ | ||

| 5,5 | 17,296 | 17,307 | 20°05′ | 20°06′ | 19°58′ | 19°57′ | ||

| 6 | 18,866 | 18,887 | 20°04′ | 20°07′ | 19°58′ | 19°57′ | ||

| 6,5 | 20,442 | 20,463 | 20°05′ | 20°07′ | 19°58′ | 19°58′ | ||

| 7 | 22,018 | 22,046 | 20°05′ | 20°08′ | 19°58′ | 19°58′ | ||

| 8 | 25,165 | 25,208 | 20°06′ | 20°09′ | 19°57′ | 19°57′ | ||

| 9 | 28,332 | 28,360 | 20°07′ | 20°10′ | 19°57′ | 19°57′ | ||

| 10 | 31,483 | 31,520 | 20°08′ | 20°10′ | 19°57′ | 19°57′ | ||

| 11 | — | 34,681 | — | 20°11′ | — | 19°57′ | ||

| 12 | — | 37,842 | — | 20°11′ | — | 19°57′ | ||

| 14 | — | 44,168 | — | 20°12′ | — | 19°57′ | ||

| 16 | — | 50,491 | — | 20°13′ | — | 19°57′ | ||

| 18 | — | 56,810 | — | 20°13′ | — | 19°57′ | ||

| 20 | — | 63,159 | — | 20°14′ | — | 19°57′ |

Примечания:

1. Значения углов и даны для правозаходных фрез.

Для левозаходных фрез значения углов необходимо поменять местами. Значения углов и даны для фрез с винтовыми стружечными канавками и с передним углом 0°.

2. Фрезы типа 2 могут быть изготовлены с прямыми осевыми стружечными канавками, при этом:

Таблица 3

Размеры в мм

| Модуль | ||||

| Ряды | Фрезы типа 3 | |||

| 1 | 2 | Исполнение | ||

| 1 | 2 | 1 | 2 | |

| 8 | 25,166 | — | 20°01′ | — |

| 9 | 28,312 | — | 20°01′ | — |

| 10 | 31,470 | 31,481 | 20°02′ | 20°02′ |

| 11 | 34,622 | 34,647 | 20°02′ | 20°03′ |

| 12 | 37,775 | 37,793 | 20°02′ | 20°03′ |

| 14 | 44,080 | 44,141 | 20°02′ | 20°04′ |

| 16 | 50,399 | 50,454 | 20°03′ | 20°04′ |

| 18 | 56,723 | 56,833 | 20°03′ | 20°06′ |

| 20 | 63,044 | 63,148 | 20°03′ | 20°06′ |

| 22 | 69,362 | 69,479 | 20°04′ | 20°06′ |

| 25 | 78,871 | 78,961 | 20°05′ | 20°06′ |

Принципы классификации фрез по металлу

Различные виды фрезерных станков обусловлены конструкцией и назначением инструмента, а также способом подачи фрезы, среди которых можно выделить винтовой, вращательный и прямолинейный. Рабочие кромки режущего инструмента, каждая из которых, по сути, представляет из себя резец, изготавливаются из особо твердых сплавов стали или из таких материалов, как керамика, алмаз, кардная проволока и прочих.

Разнообразие фрез дает возможность осуществлять выборку материала на самых сложных участках, в результате чего заготовке придается требуемая форма и она превращается в конкретную деталь.

Множество видов фрез на одном фото

Классификация фрез производится по следующим параметрам:

- расположение зубьев (резцов);

- конструкция (сборная, цельная);

- конструкция зубьев;

- направление зубьев;

- способ крепления режущих элементов;

- материал режущих элементов.

МЕТОД РАСЧЕТА И ПОСТРОЕНИЯ ПРОФИЛЯ ИНСТРУМЕНТА ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ ЗВЕЗДОЧЕК

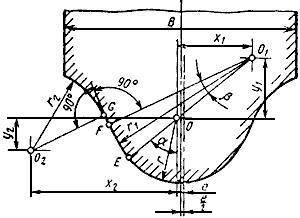

3.1. Расчет и построение профиля основной рейки в нормальном сечении при изготовлении зубьев звездочки методом обкатки по диаметру делительной окружности для звездочек с числом зубьев 9 следует выполнять в соответствии с черт.4 и табл.4.

Черт.4

Черт.4

Примечание. Центр дуги радиуса лежит на пересечении перпендикуляра, восстановленного из середины отрезка , с продолжением линии .

Таблица 4

Наименование параметра | Обозначение | Расчетная формула | |

1. Шаг цепи | Размеры выбираются по ГОСТ 13568-75, ГОСТ 21834-76 | ||

2. Диаметр элемента зацепления цепей: втулочных , роликовых | |||

3. Шаг основной рейки | |||

4. Радиус вспомогательный | |||

5. Радиус головки зуба | мм | ||

6. Радиус выпуклости зуба | мм | ||

7. Радиус впадины зуба | при шаге 10 | ||

при шаге 10 | |||

8. Высота ножки зуба | при шаге 10 | ||

при шаге 10 | |||

9. Смещение центров дуг радиуса |

(Измененная редакция, Изм. N 1, 2, 3).

3.2. Профиль зуба звездочек, получаемый методом обкатки, на участке (черт.1, 2) отклоняется от теоретического (исходного) профиля. Величина отклонения зависит от числа зубьев и не превышает в нормальном направлении к теоретическому профилю на участке и на участке . (Измененная редакция, Изм. N 3).

3.3. При расчете и построении основной рейки без смещения центров дуг впадин величину следует принимать равной нулю.

3.4. Расчет и построение профиля дисковой фрезы для нарезания зубьев звездочек с числом зубьев 7 следует выполнять в соответствии с черт.5 и табл.5.

Черт.5

Черт.5

Таблица 5

Наименование параметра | Обозна- чение | Расчетная формула и величина | ||||

1. Шаг цепи | Размеры выбираются по ГОСТ 13568-75, ГОСТ 21834-76 | |||||

2. Диаметр элемента зацепления цепей: втулочных , роликовых | ||||||

3. Номер группы (фрезы) | N | 1 | 2 | 3 | 4 | 5 |

4. Число зубьев нарезаемой звездочки | 7-8 | 9-11 | 12-17 | 18-35 | 36 и более | |

5. Расчетное число зубьев для группы | 7,5 | 10 | 14 | 25 | 56 | |

6. Радиус головки фрезы | мм | |||||

7. Радиус сопряжения | мм | |||||

8. Радиус впадины фрезы | мм | мм | мм | мм | мм | |

9. Половина угла головки фрезы | 47°00′ | 49°00′ | 50°43′ | 52°36′ | 53°56′ | |

10. Угол сопряжения | 10°32′ | 12°24′ | 14°00′ | 15°45′ | 17°00′ | |

11. Прямой участок профиля | 0,036 | 0,056 | 0,073 | 0,092 | 0,105 | |

12. Координаты точки | 0,5851 | 0,6038 | 0,6192 | 0,6355 | 0,6466 | |

0,5456 | 0,5248 | 0,5066 | 0,4859 | 0,4710 | ||

13. Координаты точки | 1,1328 | 1,1793 | 1,2089 | 1,2302 | 1,2381 | |

0,5044 | 0,3832 | 0,2759 | 0,1554 | 0,0695 | ||

14. Смещение центров дуг головки фрезы | ||||||

15. Ширина фрезы, не менее |

3.5. При расчете дисковых фрез для нарезания зубьев звездочек без смещения центров дуг впадин величину следует принимать равной нулю.

3.6. Профиль зуба звездочек, получаемый методом деления при нарезании дисковыми фрезами, полностью соответствует теоретическому (исходному) профилю только при расчетном числе зубьев данной группы.

3.7. Линейные размеры червячных и дисковых фрез следует вычислять с точностью до 0,01 мм, а угловые — до 1′.

Related Posts via Categories

Концевые фрезы с коническим хвостовиком – быстрое и удобное фрезерование Отрезная дисковая фреза – очень прочный и устойчивый к износу инструмент Пальчиковая фреза – причудливое название для важного предмета Фреза коническая круглая – непростая жизнь одного инструмента Режимы резания при фрезеровании – как выполнить аналитический расчет? Фреза с цилиндрическим хвостовиком – требования ГОСТа к инструменту Фрезы для торцевого фрезерования – особенности многолезвийного инструмента Фрезерование пазов – как качественно выполнить операцию? Токарно-фрезерные обрабатывающие центры – высокоэффективные универсальные станки ФСШ-1А – станок для качественного фрезерования деревянных заготовок

Классификация червячных фрез

В зависимости от характера обработки данный тип оснастки подразделяется на несколько типов:

- Черновые фрезы. Используются для предварительной обработки заготовки. Имеет передний угол в 5-7° и небольшую толщину зубьев.

- Чистовая оснастка. Необходима для чистовой обработки стальных зубьев.

- Прецизионные фрезы. Преимущественно используются для изготовления турбинных передач.

- Питчевые червячные фрезы. Используются для шевингования и нарезания звездочек.

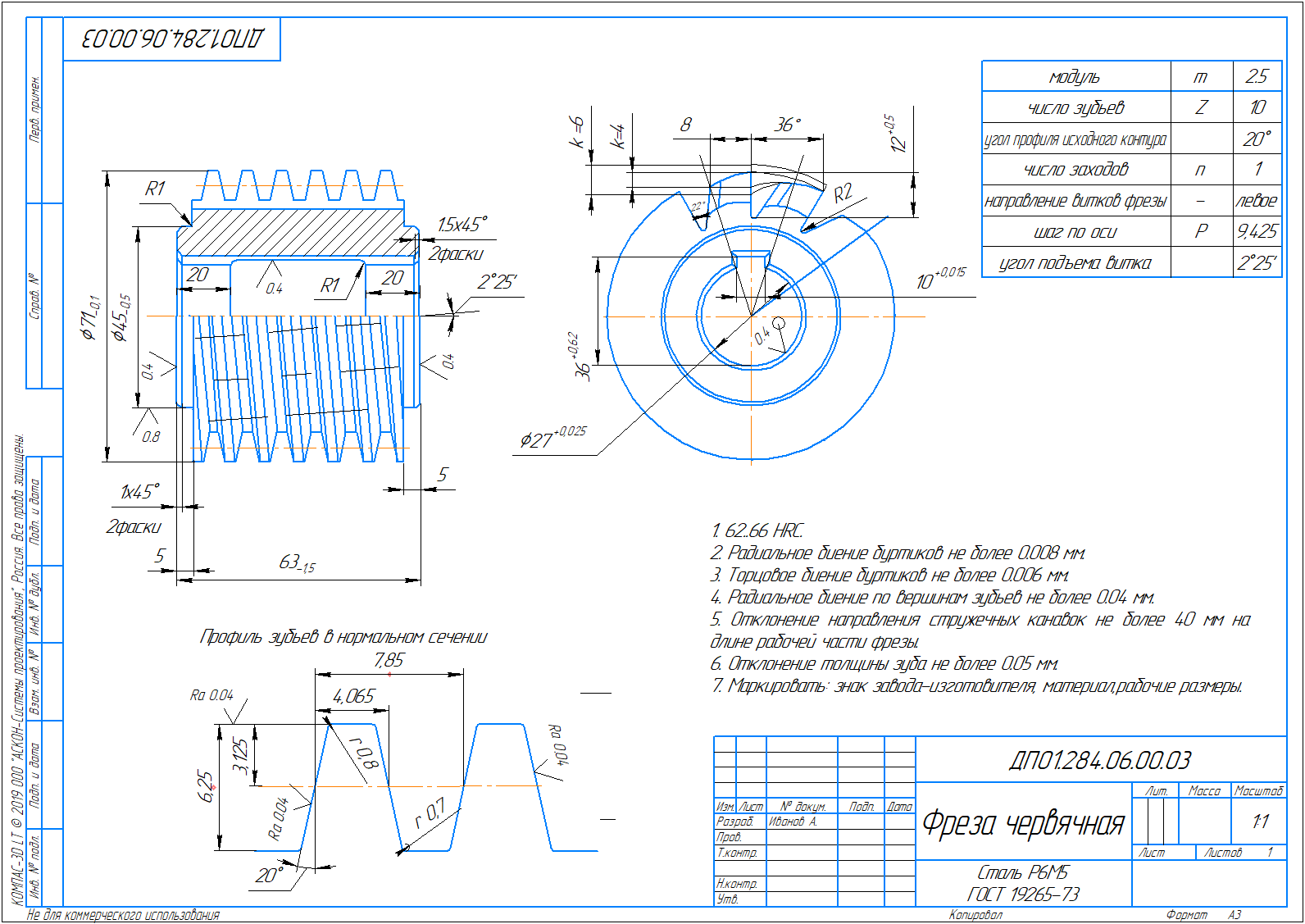

Также фрезы подразделяются на одно- и многозаходные, лево- и правосторонние, цельные и сборные. В маркировке инструмента указывается угол зацепления, модуль, высота зуба и угол подъёма линии винтов.

Особенности конструкции

Современная зуборезная фреза представлена фасонным вариантом исполнения с затылованным зубом. Среди конструктивных особенностей отметим нижеприведенные моменты:

- Устройство имеет центральное отверстие, которое предназначено для установки оправки. Дисковая зуборезная модульная фреза при помощи оправки крепится в шпинделе. Диаметр отверстия под оправку выбирается в зависимости от стандартов, установленных в ГОСТ. За счет этого существенно упрощается задача, связанная с выбором наиболее подходящей оснастки. По торцевым сторонам создается небольшая фаска, за счет которой упрощается монтаж.

- Инструмент получает главное вращательное движение с определенной скоростью. При этом заготовка закрепляется на столе, который также получает возвратно поступательное движение. Все параметры выбираются в зависимости от типа инструмента, а также применяемого материала при изготовлении заготовки.

- Длина рабочей части также варьируется в достаточно большом диапазоне. Все зависит от размеров обрабатываемой заготовки и других моментов. Длина модульной фрезы оказывает влияние на основные параметры обработки, так как за счет увеличения рабочей поверхности увеличивается количество снимаемого материала за один проход.

- Современная конструкция модульной фрезы характеризуется определенным профилем зуба. Он выбирается в зависимости от впадин между зубьями нарезаемого колеса. Форма зуба представлена рабочим участком, который оформлен по эвольвенте с переходной кривой. Оформление проводится по радиусу с определенными координатами центра.

Рассматриваемые модульные цилиндрические и шлицевые фрезы представлены весьма сложной конструкцией. При этом зубья могут быть расположены под углом 30 градусов или другим, все зависит от типа заготовки.

Особое внимание уделяется форме профиля. Для аналитического расчета формы зуба и других параметров могут проводиться самые различные расчеты. Наиболее важными можно назвать следующие:

Наиболее важными можно назвать следующие:

Наиболее важными можно назвать следующие:

При расчетах уделяется внимание исходным данным. Геометрическая форма может характеризоваться достаточно большим количеством особенностей. Примером можно назвать число зубьев и показатель модуля

Примером можно назвать число зубьев и показатель модуля

При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие. Примером можно назвать число зубьев и показатель модуля

При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Примером можно назвать число зубьев и показатель модуля. При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие

Рассматриваемые расчеты проводятся при применении самых различных формул

Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности

Рассматриваемые расчеты проводятся при применении самых различных формул. Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности.

К выбору материалов также предъявляется достаточно большое количество требований. Установленные стандарты в ГОСТ 5950-73 определяют то, что при изготовлении модульной фрезы должны использоваться марки 9ХС, ХВГ, ХВСГ. Показатель закалки должен быть в пределе от 62 до 64 HRC. За счет выполнения термического улучшения сплава существенно расширяется область применения изделия, а также снижается скорость износа поверхности.

В случае, когда проводится обработка заготовок из легированных конструкционных сталей выбирается быстрорежущая сталь Р6М5 и Р6М3. Эти стандарты указываются в ГОСТ 19265-73, показатель твердости должен быть в пределе от 63 до 65 HRC. До более высокой твердости могут закалывать сталь Р9К5, которая обходится намного дороже других марок.

Тип применяемого материала при изготовлении модульной фрезы во многом определяет область применения, допустимые режимы резания и стоимость изделия. Как правило, тип применяемого материала указывается производителем при маркировке.

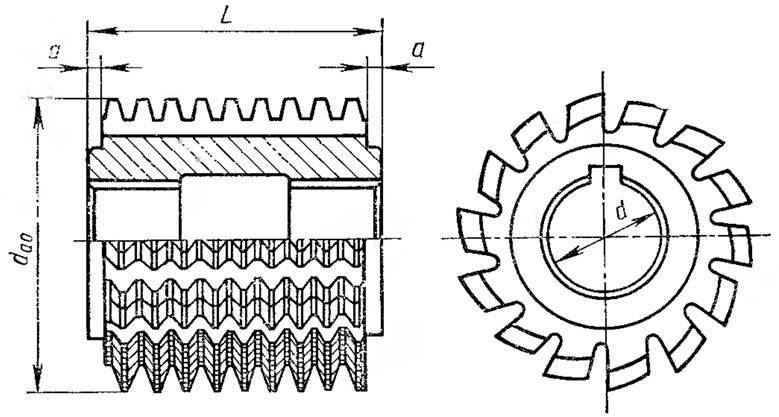

Конструкции инструмента

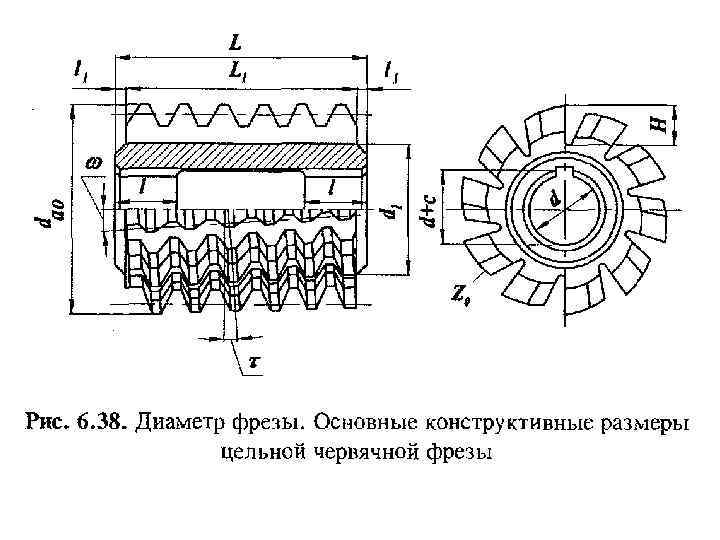

При производстве рассматриваемого инструмента должны учитываться нормы, которые установлены в ГОСТ 15127-83 (фреза червячная в противном случае не сможет обеспечить высокое качество получаемой поверхности). Изделие характеризуется достаточно сложной конструкцией, при этом она может существенно отличаться в зависимости от предназначения фрезы. Червячные зуборезные фрезы цилиндрические состоят из следующих элементов:

- При изготовлении в качестве основы применяется цилиндрическая болванка. Она может иметь самые различные размеры и длину, все зависит от конкретной поставленной задачи при изготовлении.

- Рабочая часть представлена зубьями, которые имеют особую форму. При этом зубья расположены на определенном удалении друг от друга, есть технологические канавки для отвода стружки.

- По торцевым сторонам, как правило, есть небольшие скосы, предназначенные для отделения рабочей части от крепежного элемента станка.

- Сегодня фрезы червячные могут устанавливаться на различных фрезеровальных станках, для чего в центральной части изделия есть отверстие. Проворачивание инструмента на момент обработки заготовки исключается за счет отверстия для шпонки. Ее размеры выбираются в зависимости от того, на какую нагрузку рассчитано изделие.

Форма зубьев получается при соблюдении государственных стандартов. Она во многом определят то, для получения каких деталей применяется инструмент.

Могут применяться варианты исполнения с уменьшенным профильным углом. Этот инструмент позволяет уменьшить количество микронеровностей на поверхности. Среди особенностей применения отметим следующие моменты:

- Применение инструмента с уменьшенным профильным углом позволяет улучшить процесс резания. При этом обеспечивается рациональное распределение припуска на финишное резание.

- Встречаются варианты исполнения многозаходного типа, которые могут применяться для получения колес с модулем 4-5 мм.

- Существенное увеличение жесткости оправы позволяет увеличить подачу и повысить производительность. Уменьшение количества микронеровностей на поверхности зуба также обеспечивает получение качественной детали.

- Использоваться подобный инструмент может исключительно на станках, габариты которых позволяют проводить установку. Рекомендуется применять радиальное направление подачи для существенного увеличения показателя производительности.

Эвольвентная винтовая поверхность характеризуется тем, что поверхность может обрабатываться при применении плоского шлифовального круга. При изготовлении подобной поверхности может возникнуть ряд трудностей.

ТИПЫ

1.1. Рабочие калибры (пробки и кольца) должны изготавливаться трех типов:

Р-Р — рабочие резьбовые;

Р-СП — рабочие резьбовые специальные;

Р-Г — рабочие гладкие.

Рабочие калибры должны изготавливаться в двух исполнениях:

1 — одноступенчатые, с уступом в основной плоскости;

2 — трехступенчатые, с уступами в основной плоскости и в плоскостях, соответствующих наибольшему и наименьшему предельным размерам.

1.2. Контрольные калибры-пробки (контркалибры) должны изготавливаться трех типов:

К-Р — контркалибры резьбовые для колец типа Р-Р;

К-СП — контркалибры резьбовые специальные для колец типа Р-СП;

К-Г — контркалибры гладкие для колец типа Р-Г.

1.3. Применяемость и правила контроля калибрами указаны в приложении.

Советы по использованию

Даже при использовании дорогостоящих, высококачественных насадок для фрезеров в процессе обработки заготовок неизбежно затупляется их рабочая часть. Речь идет об утрате фрезой ее ключевых качеств, которые периодически требуется восстанавливать. В подобных ситуациях единственным решением проблемы будет правильная заточка. Для этого понадобится специализированное оборудование, позволяющие оперативно, с минимальными усилиями и максимальной точностью восстановить геометрию.

Точность всех выполняемых операций и, следовательно, качество изделия напрямую зависят от состояния фрезерного аппарата и правильности обслуживания самого рабочего элемента. Так, затачивание фрезы выполняется по переднему краю, а ее затылование – по противоположной части поверхности. Расчет степени обработки рабочей части и углов осуществляется с учетом степени износа.

Существуют эффективные способы модернизации инструмента и улучшения эго эксплуатационных показателей после заточки кромки. Это позволяет повысить производительность и параллельно обеспечить максимальный срок службы самих фрез. Наиболее распространенными и действенными способами усовершенствования являются такие.

- Использование сборных конструкций, элементы которых выполнены из высокопрочных марок стали.

- Модернизация рабочих поверхностей профиля.

- Изменение схемы резания, а также геометрии (включая утолщение) фрез.

Важно учитывать, что на износоустойчивость и срок эксплуатации описываемого инструмента влияет способ фрезерования. В частности, речь идет о распределении нагрузок на зубья. Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты

Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты

Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты. Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Помимо всего перечисленного, рекомендуется уделять внимание особенностям материала заготовки