Характер и причины отказов фрикционных передач

Главным параметром фрикционных устройств, определяющим их износоустойчивость, считается контактная прочность, оцениваемая по напряжениям смятия плоскости в месте соприкосновения катков. Выделяет следующие виды разрушения механизмов для преобразования движений:

- Усталостное разрушение. Оно появляется в механизмах, обработанных смазочными материалами.

- Износ звеньев кинематической пары. Свойственен для передач высушенной поверхностью. Возникает при буксовании рабочих поверхностей, что обусловлено несоблюдением главного условия работоспособности.

- Абразивный износ: происходит при загрязнении смазочных материалов твердыми частицами.

- Коррозийный износ: возникает при химическом воздействии или окислении материалов рабочих поверхностей катков. Окисление происходит в условиях высоких температур, при недостаточной смазке. Интенсивное окисление может произойти при низких температурах и пластических деформациях рабочих тел вращения.

- Задир плоскости, обусловленный разрывом смазочной пленки. Появляется в быстроходных системах при высоких нагрузках.

Выделяют следующие факторы отказов фрикционных передач:

- Выкрашивание: свойственно для закрытых видов передачи, работающих с высушенной поверхностью. Прижимная сила повышает напряжение на контактных поверхностях фрикционных звеньев. В итоге сего влияния образуются трещинки маленьких объемов. Они заполняются смазочными материалами, что приводит к частичному или полному выкрашиванию части и появлению раковин на поверхностях катков.

- Заедание: свойственно для передач с быстрым ходом. Из-за сильных нагрузок происходит разрыв смазочной пленки. В месте соприкосновения мгновенно повышается температурный режим, что приводит к молекулярному сцеплению частиц металла в месте соприкосновения поверхностей катков. После длительного воздействия высоких температур происходит сварка железных механизмов и нарушение конструкции валов. Приварившиеся части задирают плоскости катков в направленности скольжения. На рабочей поверхности образуются крупные борозды.

- Диспергирование: возникает на отдельных участках поверхности трения, характерно для катков, работающих на граничной смазке при умеренных температурах. Разрушение поверхностного слоя происходит без разрыва масляной пленки.

- Смятие (пластические деформирование): проявляется в виде блестящих полос на конических дисках. Обусловлено большими силами прижатия и недостаточной прочности рабочих поверхностей передачи.

- Изнашивание: обусловлено воздействием упругого скольжения, возникшего в зоне соприкосновения рабочих тел. Из-за повышенного трения детали постепенно изнашиваются, понижается показатель КПД и появляется непостоянство передаточного числа.

Для предотвращения отказа фрикционных устройств нужно рассчитать контактную прочность прибора. Катки обязаны быть изготовленными из жестких материалов, выдерживающих высочайшее контактное усилие. Предотвратить заедание плоскостей возможно с поддержкой противозадирных масел. Они увеличивают коэффициент трения в 1,5 раза.

Источник

Принцип работы и конструкции вариатора

Проще всего принцип работы вариатора можно рассмотреть на примере самого распространенного типа устройства: клиноремённого.

На валу, который соединён с валом двигателя находится ведущий шкив, выполненный из двух половинок. Половинки могут передвигаться по валу (оси своего вращения). Аналогичный (состоящий из двух половинок) шкив расположен на другом валу, соединённом с приводами колес автомобиля. Этот шкив называют ведомым. Между собой ведущий и ведомый диски соединены ремнём, клиновидным в сечении.

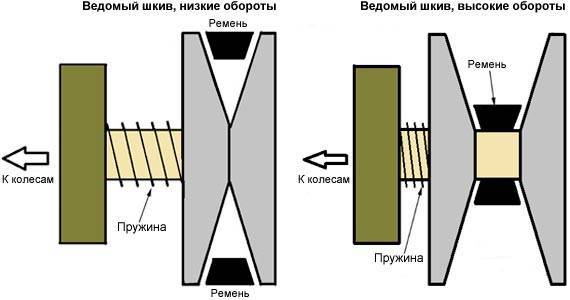

На низких оборотах двигателя половинки ведущего шкива раздвинуты и ремень «провален» к оси вращения, а на ведомом шкиве наоборот: ремень «выдавлен» максимально далеко от оси вращения.

Таким образом, за счёт трения в месте контакта ремня с поверхностями половинок шкивов образуется ремённая передача, схематично изображённая на следующем рисунке.

То есть ведущий вал как бы аналогичен шестерёнке малого диаметра, а ведомый – большого. Соответственно, на малых оборотах угловая скорость ведущего шкива существенно выше, чем ведомого, к которому передаётся максимальное тяговое усилие (и минимальная угловая скорость).

Сдвигает половинки ведущего шкива торцевое усилие, формируемое в зависимости от конструкции вариатора инерционными силами (от роликов внутри одной половинки шкива, перемещающихся за счёт центробежных сил – простейший случай) или гидравликой, получающей команды от электронного блока управления (современные системы).

Помимо центробежных, системы передачи крутящего момента с электронным управлением могут быть электромагнитными или многодисковыми, но наибольшее распространение благодаря доведенности конструкции получили гидротрансформаторы.

На высоких оборотах картина обратная: «шестеренка» ведущего шкива становится большого диаметра (ремень выдавливается к периферии шкива) а у ведомого половинки раздвигаются и ремень «проваливается» к центру («шестерёнка» малого диаметра). Трение, необходимое для изменения расстояния между половинками ведомого шкива и натяжение ремня обеспечивает пружина.

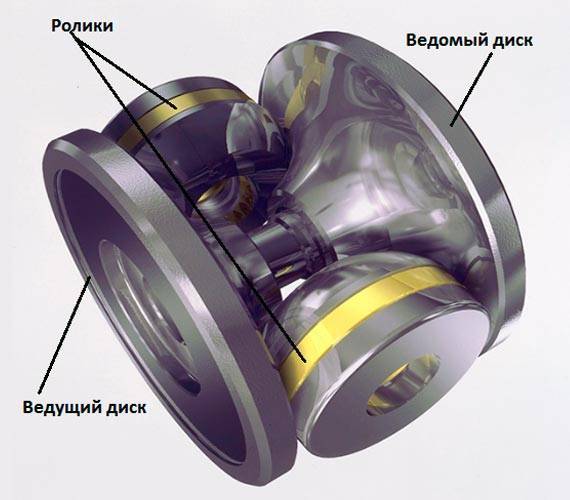

По принципу действия помимо клиноременных существуют ещё торовые вариаторы.

В них роль составных шкивов выполняют конусообразные диски, а роль ремня – ролики грибовидной формы, имеющие возможность не только вращаться вокруг своей оси, но и перемещаться относительно оси вращения дисков. При различных положениях роликов они по различного диаметра окружностям соприкасаются с дисками, и за счёт этого меняется передаточное отношение между дисками. На практике торовые вариаторы встречаются существенно реже клиноременных.

Казалось бы, если всё так просто и принцип работы устройства хорошо известен, почему на автомобилях вариаторы стали применяться сравнительно недавно?

Дело в том, что материал ремня, используемый в вариаторах скутеров и снегоходов, не рассчитан на уровень нагрузок, которые возникают в автомобилях. И только современные технологии позволили разработать привод вариатора, выдерживающий высокие нагрузки.

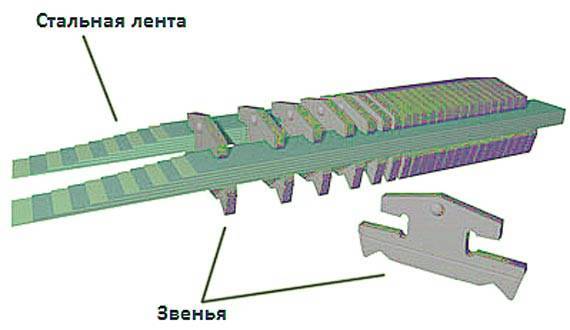

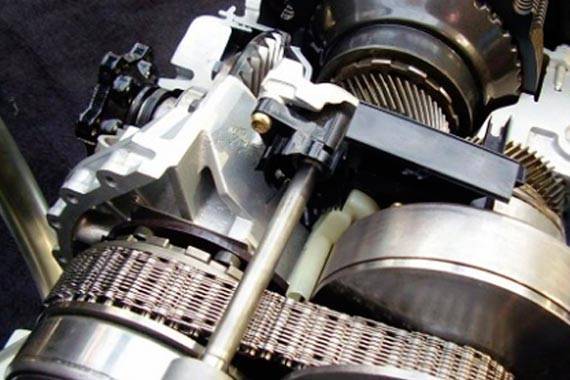

Ремень современного автомобильного вариатора металлический, состоящий из двух металлических лент и вставленных в них набора упругих металлических звеньев.

От ведущего шкива наиболее зажатое в нем звено передаёт толкающее усилие к следующему звену и далее по цепочке. Получается, что такой наборный ремень не тянет, а толкает ведомый шкив и это позволяет передавать на него бо́льшие усилия, чем в обычной клиноремённой передаче. Именно такой тип привода получил максимальное распространение в современных вариаторах.

В некоторых марках автомобилей (прежде всего Audi) встречается привод в виде многозвенной цепи вместо ремня.

Такую передачу ещё называют клиноцепной. В отличие от металлического наборного ремня пятно контакта торцевых участков такой цепи с конусной поверхностью шкивов существенно меньше, и это обстоятельство предъявляет повышенные требования к материалу и сочленениям цепи. У цепной передачи самый высокий КПД передачи усилия от ведущего шкива к ведомому, неплохие показатели долговечности, достаточно простая замена в случае необходимости. Но при этом цепь – достаточно дорогой привод.

К особенностям конструкции вариатора ещё следует отнести необходимость встраивания в устройство механизма заднего хода – прямой реверс шкивов вариатора невозможен. Практически это решается так же, как и в автоматических коробках передач: в конструкции предусмотрен планетарный редуктор.

О главной паре

Практически все виды передач используются в автомобиле – крутящий момент от двигателя проходит цепочку различных устройств и претерпевает изменения, начиная от КПП, главной пары, и заканчивая колесами автомобиля. Все передаточные отношения для КПП и главной пары влияют непосредственным образом на динамику автомобиля. Поэтому с целью

- уменьшения частоты переключения;

- возможности движения при спокойной езде на небольших оборотах двигателя;

- повышения верхнего порога скорости движения,

передаточные отношения, в том числе и для главной пары, должны быть уменьшены. Для улучшения разгонной динамики все должно быть наоборот.

Работа различных механизмов и устройств, в том числе и в автомобиле, не может происходить без преобразования используемой энергии, как по величине, так и по направлению. Оценить и рассчитать величину необходимого изменения, а также его последствия, помогает передаточное отношение.

Мне нравится1Не нравится

Фрикционные передачи

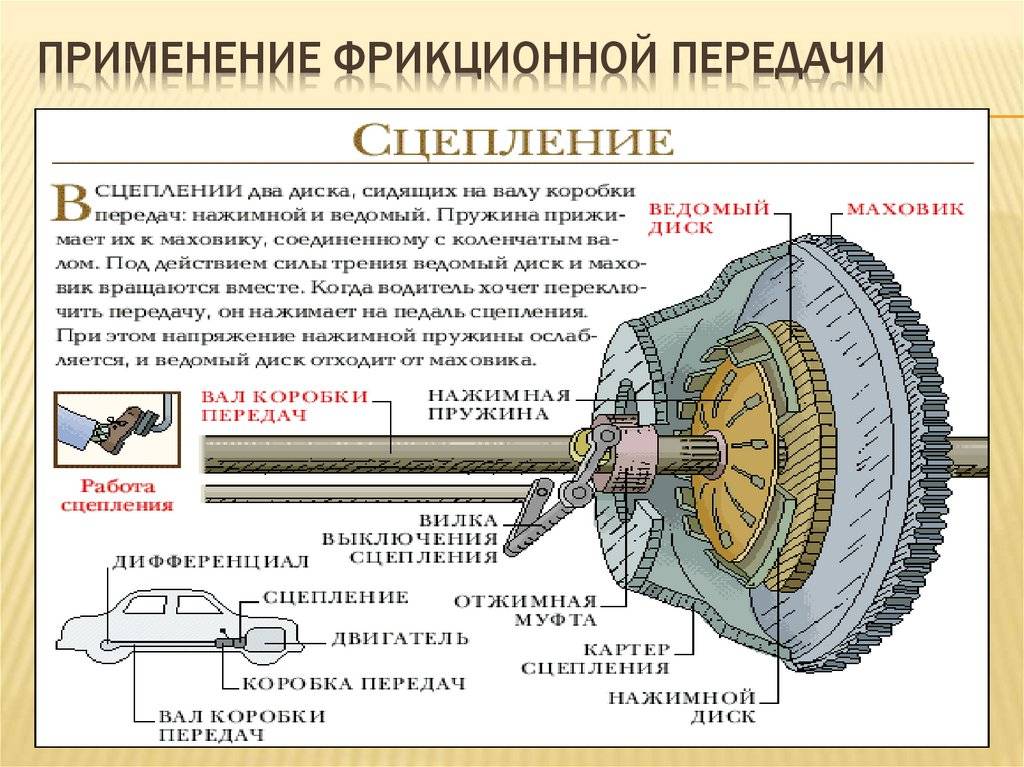

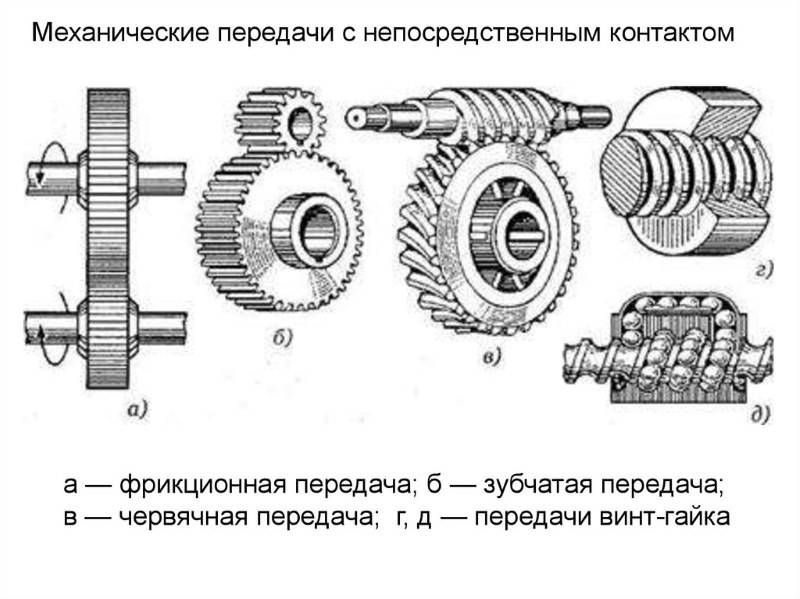

Передачи, в которых кинематическое движение от одного вала к другому сообщается благодаря трению между рабочими поверхностями вращающихся катков или дисков, называют фрикционными.

Составными частями любой фрикционной передачи являются два катка (колеса), из которых одно является ведущим, а второе – ведомым. Своими внешними поверхностями они прижаты друг к другу. Если ведущее колесо (каток) вращается, то за счет силы трения оно приводит в движение колесо (каток) ведомое.

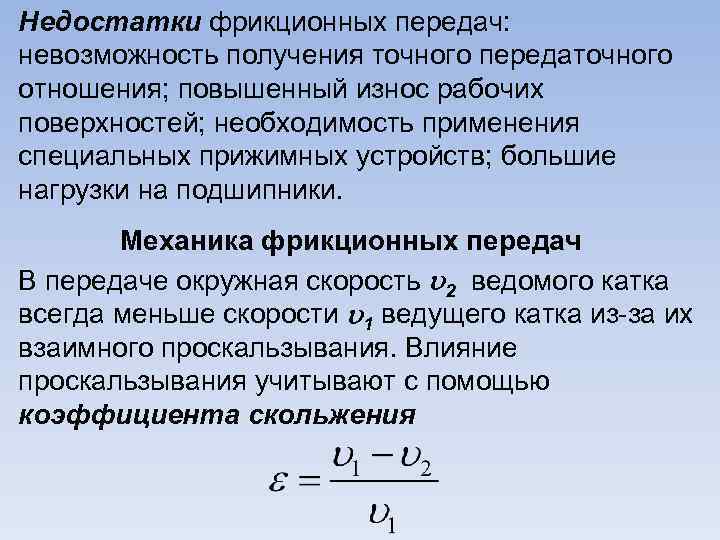

Как любая другая механическая передача, фрикционная характеризуется таким показателем, как передаточное число. Оно представляет собой соотношение тех угловых скоростей, которые имеют ведущий и ведомый валы.

В отличие от многих других видов передач (например, зубчатых) этот показатель по определению не может быть постоянным, поскольку соприкасающиеся поверхности трансмиссии при определенных условиях неизбежно «проскальзывают» друг относительно друга, и поэтому передача движения на некоторое, пусть и непродолжительное, время прекращается. Как правило, проскальзывание возникает тогда, когда имеет место быть повышенная нагрузка на фрикционную передачу.

По критерию передаточного числа специалисты различают фрикционные передачи, у которых оно имеет условно постоянное значение и значение переменное. К первому типу относятся те, которые состоят из валов с параллельными пересекающимися осями, а ко второму – вариаторы, причем как с промежуточным звеном, так и без него.

Еще одна техническая классификация фрикционных передач подразумевает их деление на закрытые и открытые.

Характерной особенностью первых является то, что они работают в смазочной жидкости, а вторых – в том, что без нее.

Фрикционные передачи открытого типа проще по своей конструкции, прижимное усилие их катков ниже, а коэффициент трения, напротив, – выше. За счет наличия смазки закрытые фрикционные передачи более долговечны и менее опасны.

Фрикционные передачи в технике распространены достаточно широко. Их используют в приводных механизмах ленточных конвейеров, металлорежущих станках, литейных и сварочных машинах.

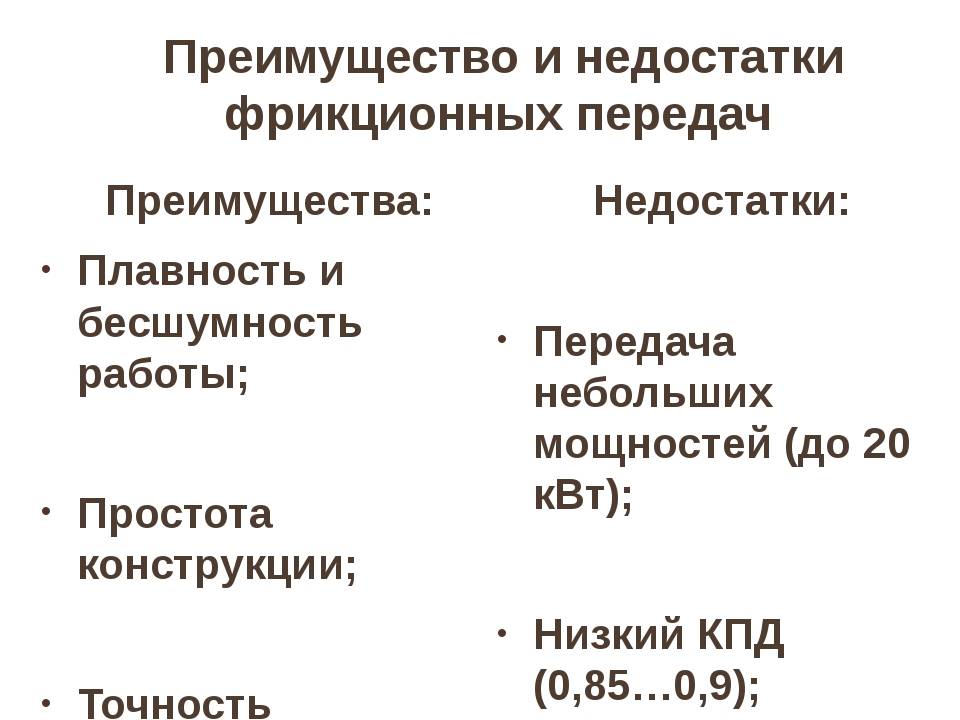

Достоинства и недостатки фрикционных передач

У фрикционных передач есть целый ряд достоинств, которыми они обязаны своим довольно широким применением. Они просты по своей конструкции, во время работы издают мало шума.

С их помощью удается достичь равномерности вращения колес (катков) при их невысокой стоимости.

Есть у фрикционных передач и некоторые недостатки. Они обладают сравнительно низким коэффициентом полезного действия, и при этом нагрузки на подшипники валы оказываются весьма серьезными. При использовании фрикционных передач практически невозможно обеспечить строго постоянное передаточное число, а рабочие поверхности колес (катков) подвержены ускоренному износу.

Типы фрикционных передач

В зависимости от того, какие именно задачи решают фрикционные передачи, в каждом конкретном случае используются различные их типы. Конструктивно эти трансмиссии подразделяются на цилиндрические и конические.

Цилиндрические фрикционные передачи характеризуются тем, что их основными частями являются такие детали вращения, как катки. В них передача крутящего момента осуществляется за счет силы трения, возникающей между рабочим поверхностями ведущего и ведомого колес, имеющих цилиндрическую форму.

Основными компонентами конических передач являются ведущий и ведомый усеченные конусы. Их соприкосновение происходит по конической поверхности, причем при увеличении давления одного катка на другой растет сила трения между ними.

Одним из устройств, в которых используются фрикционные передачи, вариаторы. Они бывают конусными, лобовыми, торовыми, причем передаточное отношение в них может плавно изменяться в некотором диапазоне.

Геометрические и кинематические параметры цепной передачи

Главным определяющим параметром цепной передачи служит наг цепи t. Он равен расстоянию между центрами шарниров двух соседних звеньев. С увеличением шага растет предаваемая мощность, но снижается плавность хода.

Следующий по важности параметр- число зубьев Zведущ на ведомом и Zведом на ведущем валу. Диаметр делительной окружности вычисляется:

Диаметр делительной окружности вычисляется:

Диаметр делительной окружности вычисляется:

По хорде этой окружности берут значение шага для зубчатого колеса.

Расстояние a между ведущей и ведомой осями привода выбирают в пределах от 30 до 50 шагов t/ Как показала практика, при этом обеспечивается максимальный ресурс привода.

Число шагов цепи вычисляется по формуле:

передаточное число рассчитывается по формуле:

Количество зубцов меньшей звездочки получают из следующего выражения:

Важно понимать, что передаточное отношение не положено считать равным отношению

В рамках одного оборота зубчатого колеса передаточное отношение варьируется. По этой причине рассуждают о среднем значении скорости вращения.

Классификация передач

Фрикционные передачи бывают:

- с параллельными валами

- с пересекающимися валами

- с внешним контактом

- с внутренним контактом

по возможности варьирования передаточного отношения

- нерегулируемые (i=const)

- регулируемые (фрикционный вариатор)

по возможности изменения передаточного отношения при наличии промежуточных тел в передаче по форме контактирующих тел

- цилиндрические

- конические

- сферические

- плоские

Вариаторы

Вариаторы — передачи, посредством которых можно плавно, бесступенчато изменять передаточное число. По форме тел вращения вариаторы бывают лобовые, конусные, торовые и др.

Лобовые вариаторы (рис. 169) применяются в винтовых прессах и приборах. В наиболее простом из них (рис. 169, I) ведущий ролик катится по торцовой поверхности большого диска и передает ему вращение. Движение можно передавать и в обратном направлении — от диска к ролику. Для регулирования скорости вращения ролик передвигают вдоль диска. Передаточное отношение в таких вариаторах равно i = R1/R2,

где: R1 и R2 — радиусы колес.

В более сложном плоском вариаторе (рис. 169, II) между двумя большими дисками вращается передвижной ролик. Один диск ведущий, другой — ведомый. Ролик служит промежуточным звеном, передающим вращение. При регулировании скорости ролик перемещают вдоль обоих дисков, причем, приближаясь к центру одного из них, он в то же самое время удаляется от центра другого. Поэтому изменение передаточного отношения и плавное регулирование скоростей вращения производится быстрее и в более широких пределах, чем в вариаторе с одним диском.

Рис. 169

Вариаторы с раздвижными конусами (рис. 170) имеют ограниченное применение в машиностроении. Конические диски насажены на два параллельных вала I и II. Между дисками зажато стальное кольцо, которое передает движение от ведущего вала к ведомому. Изменение передаточного числа осуществляется сближением одной пары конусов и раздвижением другой.

Рис. 170

Рис. 171

На рис. 171 представлены торов ые вариаторы. На валах I и II насажены два диска, имеющие сферические рабочие поверхности. Вращение от ведущего диска I к ведомому II передаются посредством двух промежуточных роликов 1, свободно сидящих на осях 2. Изменение передаточного числа осуществляется одновременным поворотом этих осей вокруг шарниров 3. Торовые вариаторы требуют довольно высокой точности изготовления.

Это интересно: Шпиндель станка — типы, принцип работы, устройство

Характер и причины отказов фрикционных передач

Главным параметром фрикционных устройств, определяющим их износоустойчивость, считается контактная прочность, оцениваемая по напряжениям смятия плоскости в месте соприкосновения катков. Выделяет следующие виды разрушения механизмов для преобразования движений:

- Усталостное разрушение. Оно появляется в механизмах, обработанных смазочными материалами.

- Износ звеньев кинематической пары. Свойственен для передач высушенной поверхностью. Возникает при буксовании рабочих поверхностей, что обусловлено несоблюдением главного условия работоспособности.

- Абразивный износ: происходит при загрязнении смазочных материалов твердыми частицами.

- Коррозийный износ: возникает при химическом воздействии или окислении материалов рабочих поверхностей катков. Окисление происходит в условиях высоких температур, при недостаточной смазке. Интенсивное окисление может произойти при низких температурах и пластических деформациях рабочих тел вращения.

- Задир плоскости, обусловленный разрывом смазочной пленки. Появляется в быстроходных системах при высоких нагрузках.

Выделяют следующие факторы отказов фрикционных передач:

- Выкрашивание: свойственно для закрытых видов передачи, работающих с высушенной поверхностью. Прижимная сила повышает напряжение на контактных поверхностях фрикционных звеньев. В итоге сего влияния образуются трещинки маленьких объемов. Они заполняются смазочными материалами, что приводит к частичному или полному выкрашиванию части и появлению раковин на поверхностях катков.

- Заедание: свойственно для передач с быстрым ходом. Из-за сильных нагрузок происходит разрыв смазочной пленки. В месте соприкосновения мгновенно повышается температурный режим, что приводит к молекулярному сцеплению частиц металла в месте соприкосновения поверхностей катков. После длительного воздействия высоких температур происходит сварка железных механизмов и нарушение конструкции валов. Приварившиеся части задирают плоскости катков в направленности скольжения. На рабочей поверхности образуются крупные борозды.

- Диспергирование: возникает на отдельных участках поверхности трения, характерно для катков, работающих на граничной смазке при умеренных температурах. Разрушение поверхностного слоя происходит без разрыва масляной пленки.

- Смятие (пластические деформирование): проявляется в виде блестящих полос на конических дисках. Обусловлено большими силами прижатия и недостаточной прочности рабочих поверхностей передачи.

- Изнашивание: обусловлено воздействием упругого скольжения, возникшего в зоне соприкосновения рабочих тел. Из-за повышенного трения детали постепенно изнашиваются, понижается показатель КПД и появляется непостоянство передаточного числа.

Для предотвращения отказа фрикционных устройств нужно рассчитать контактную прочность прибора. Катки обязаны быть изготовленными из жестких материалов, выдерживающих высочайшее контактное усилие. Предотвратить заедание плоскостей возможно с поддержкой противозадирных масел. Они увеличивают коэффициент трения в 1,5 раза.

Источник

Замена фрикционов АКПП

Фрикционные накладки начинают разрушаться при температуре трансмиссионного масла ATFвыше 140°С. При длительном превышении допустимого температурного диапазона мягкие фрикционы горят и осыпаются. Если толщина фрикционных дисков меньше установленных параметров, необходима срочная замена на новый пакет. Длительное использование истонченных прогоревших прокладок приводит к преждевременному выходу из строя рабочих узлов и деталей АКПП.

Замена фрикционов бывает полная либо частичная. Каждая передача имеет свой пакет фрикционов. При износе дисков можно поменять изношенные элементы или полностью сменить весь комплект. Работы по замене фрикционов проводятся после демонтажа трансмиссии. Данная операция очень трудоемкая. Для ее выполнения необходимы профессиональные навыки, специальные приспособления, подъемное оборудование. В условиях гаража не рекомендуется проводить замену фрикционов АКПП своими руками. На базе специализированных сервисных компаний квалифицированные специалисты выполняют следующие работы:

- определяют степень износа дисков;

- производят замену фрикционных пакетов;

- восстанавливают функции механизма сцепления.

Замена фрикционов осуществляется в подготовленном помещении, очищенном от грязи, пыли. В ремкомплект, кроме фрикционных дисков, входят:

- новые фильтрующие элементы;

- сальники;

- уплотнители;

- прокладки.

Известно, что пакеты фрикционов стоят сравнительно недорого, однако, повышенная трудоемкость данного мероприятия приводит к увеличению стоимости ремонтных работ.

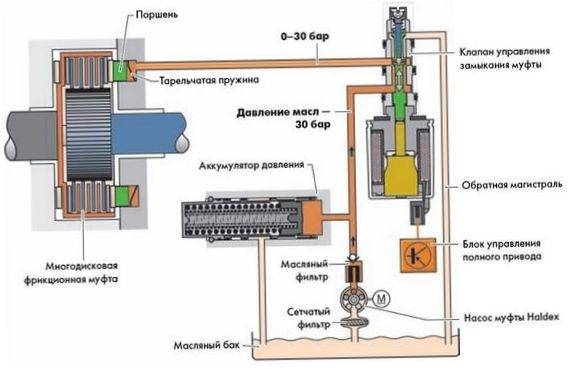

Конструкция и основные компоненты

Многодисковая фрикционная муфта конструктивно представляет собой пакет из стали и чередующихся фрикционных дисков. Их количество напрямую зависит от того, какой крутящий момент необходимо передать между валами.

Итак, шайбы в сцеплении бывают двух типов — стальные и фрикционные. В чем разница между ними Дело в том, что второй тип шкива имеет специальное покрытие, называемое «фрикционным». Он изготовлен из материалов с высоким коэффициентом трения: керамики, углеродных композитов, кевларовой нити и т. Д.

Самыми распространенными фрикционными дисками являются стальные диски с фрикционным слоем. Однако не всегда они на стальной основе, иногда эти детали муфты изготавливают из прочного пластика. Диски прикреплены к ступице приводного вала.

Обычные стальные диски без трения устанавливаются в барабан, соединенный с ведомым валом.

Сцепление также содержит поршень и возвратную пружину. Под действием давления жидкости поршень давит на дисковый пакет, создавая между ними силу трения и передавая крутящий момент. После сброса давления пружина возвращает поршень, и сцепление отпускается.

Есть два типа многодисковых муфт: сухие и мокрые. Второй тип устройства частично заполнен маслом. Смазка важна для:

- более эффективного отвода тепла;

- Смазка деталей муфты.

Мокрое многодисковое сцепление имеет один недостаток — низкий коэффициент трения. Производители компенсируют этот недостаток увеличением давления на диски и применением новейших фрикционных материалов.

Принцип действия цепных транспортеров

Как и у ленточного транспортера, принцип работы основан на обращении закольцованной цепи вокруг ведущего и натяжного барабана. За счет натяжения цепи с ведущего колеса на ведомое передается крутящий момент. В ходе линейного перемещения цепи по рабочей ветви закрепленные на ней скребки, короба или контейнеры перемещают полезный груз.

Цепной конвейер скребкового типа имеет рабочую ветвь, оснащенную скребками. Она движется в коробе. Это дает возможность перемещать сыпучие и полужидкие субстанции. Скребки погружаются целиком или полностью и увлекают груз за собой. В конце рабочей ветви размещается выходной патрубок, через который транспортируемая субстанция покидает транспортер. В других типах полезная нагрузка размещается в коробах, черпаках, контейнерах или на открытых площадках, закрепленных на цепи. Такие устройства могут перемещать и жидкие грузы.

Приводной орган конвейера весьма прочен, может выдерживать как большие физические нагрузки, так и значительные перепады температуры. Это открывает данному классу конвейеров путь в горячие цеха металлургических, химических и машиностроительных предприятий и в стационарные морозильные установки большой мощности и площади.

Цепь может изгибаться в любом направлении, поэтому конфигурация конвейера может быть выбрана исходя из потребностей производства.

Основные характеристики

- Передаточное отношение фрикционной передачи – чтобы узнать его, нужно число зубьев ведомого вала разделить на количество звеньев ведущего. Чем оно больше, тем быстрее крутящий момент переносится от двигателя к узловому приводу. Также его можно представить (и вычислить) в виде соотношения диаметров катков. Обычно находится на отметке до 7.

- Контактная прочность, показывающая, насколько серьезные нагрузки может выдерживать устройство. Чтобы оценить их, следует измерить напряжение в зоне трения и подставить его в формулу Герца, вместе с коэффициентом нагрузки, модулем упругости и радиусом кривизны. Чем меньше данная величина, тем раньше в точке соприкосновения возникнут деформации.

- КПД, в том числе отражающий потерю мощности, зависящую от интенсивности замедления вращательного момента при скольжении и качении. Узнать его значение можно экспериментальным путем, сравнивая колесную пару. В среднем составляет 90%, что считается хорошим показателем.

- Траектория перемещения рабочих элементов фрикционной передачи – может быть реверсивной или нет. В первом случае катки вращаются в разных направлениях, во втором – в одном и том же.

- Материал исполнения тел качения – от него зависит целый ряд характеристик, не только контактная прочность или общая износостойкость, но и модуль упругости, и коэффициент трения. Обычно для их изготовления берут металлокерамику или сталь с закалкой до отметки в 60 HRC, что позволяет сохранить сравнительно легкий вес и высокую производительность. Реже предпочтение отдают чугуну, ведь он требует обильной смазки, или текстолиту (дешево стоит, но недолговечный и с КПД всего в 50%); валы с поверхностями из кожи или дерева тоже не самые практичные, так как контактная прочность недостаточна для решения промышленных задач.

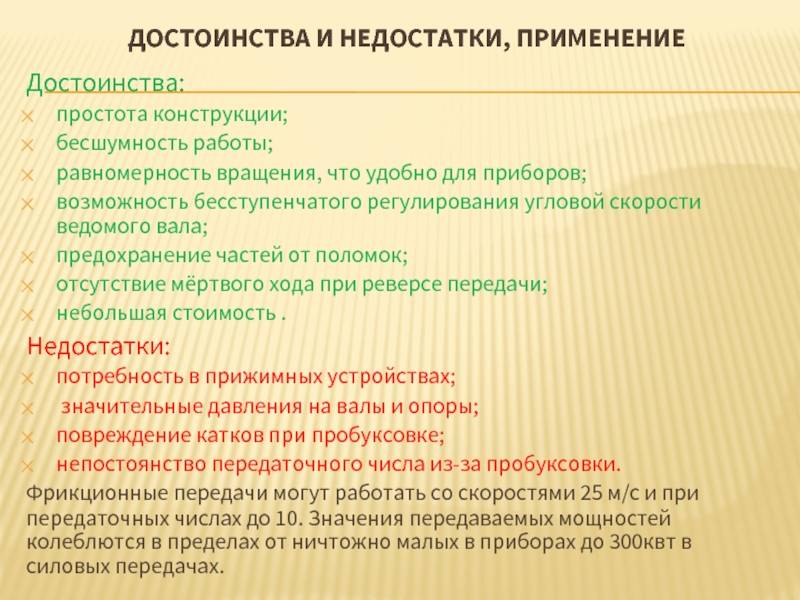

Достоинства и недостатки

Выделяют следующие плюсы фрикционных передач:

- Несложное строение механизмов, небольшое число деталей.

- Бесступенчатое смена скорости машинных приборов и станков.

- Во время работы механизмы работают плавно и не издают дополнительных шумов.

- Предоставляет возможность реверсировать, включать и отключать передачи во время рабочего процесса.

- Имеет предохранительные свойства, что обусловлено интенсивной пробуксовкой механизмов.

- При реверсе не возникает мертвый ход.

- Позволяет регулировать значение передаточного количества на ходу.

- При сильной нагрузке на катки или валы устройство автоматически останавливается, что понижает риск возникновения аварийных ситуаций.

Во время эксплуатации были выявлены следующие минусы фрикционных передач:

- Открытые передачи, функционирующие при наличии смазки, обладают низким КПД.

- Невысокая передаваемая мощность: до 300 кВт.

- Непостоянство передаточного числа, вызванного сильным скольжением звеньев.

- При использовании дополнительных прижимных устройств и опор для валов конструкция становится тяжелой, что снижает ее мобильность и повышает количество передаваемых мощностей.

- Окружная скорость составляет не больше 7 — 10 м/с.

- При долгом буксовании валы изнашиваются, что может привести к неисправности прибора.

- Во время соприкосновения катков возникают колоссальные потери на трение.

Устранение указанных недостатков осуществляется при помощи разработки фрикционных передач с замкнутыми силами прижатия, внедрения в их конструкцию принципа многоконтакности, создания улучшенных форм рабочих тел вращения, нажимных устройств, применения улучшенных материалов при изготовлении катков и использования планетарных схем.

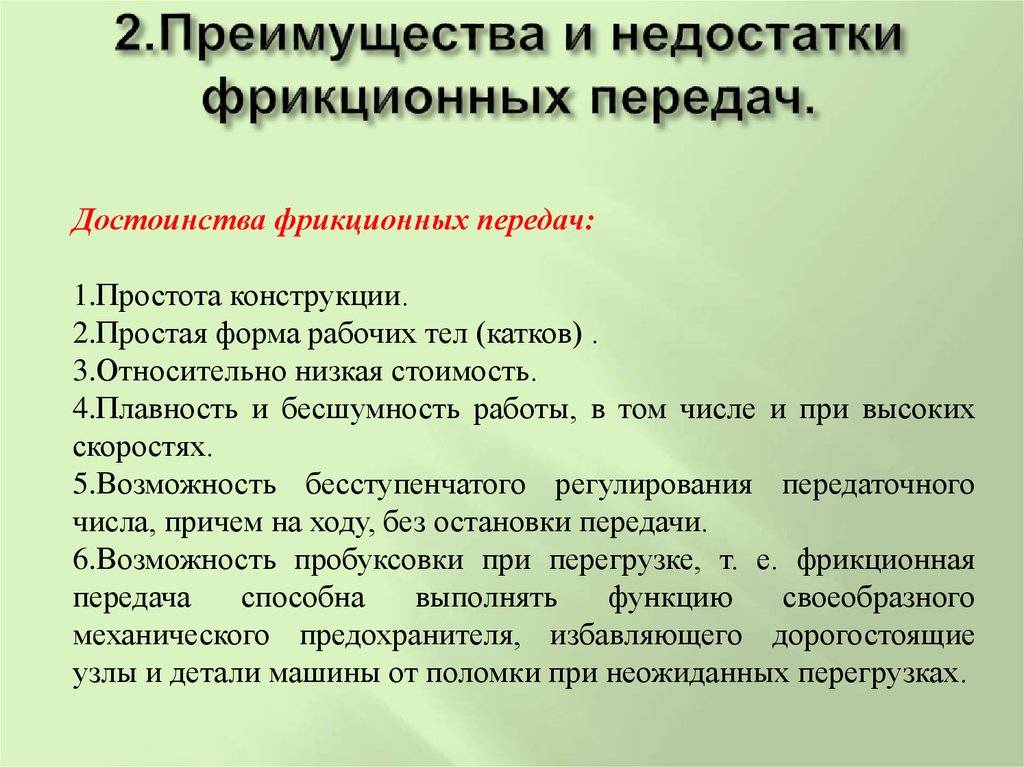

Преимущества

В числе главных плюсов:

- Простота строения – малое количество деталей обуславливает сравнительно высокую степень надежности.

- Плавность работы, сопровождающаяся низким уровнем шума, что особенно удобно в условиях домашней мастерской.

- Смена скорости станков (и других приборов) происходит бесступенчато.

- При выполнении обработки детали движение вала можно замедлять и ускорять, отключать и включать, реверсировать, что расширяет количество технологических операций.

- Передаточное число не проблема регулировать прямо на ходу, что позволяет оперативно вносить корректировки.

- Наличествуют предохранительные свойства, предотвращающие повреждения, которые могли бы возникнуть в случаях интенсивной пробуксовки.

- Предусмотрена автоматическая остановка при чрезмерной нагрузке на валы или колеса, предупреждающая аварийные ситуации.

- Отсутствует «мертвый» ход, даже при смене вектора вращения.