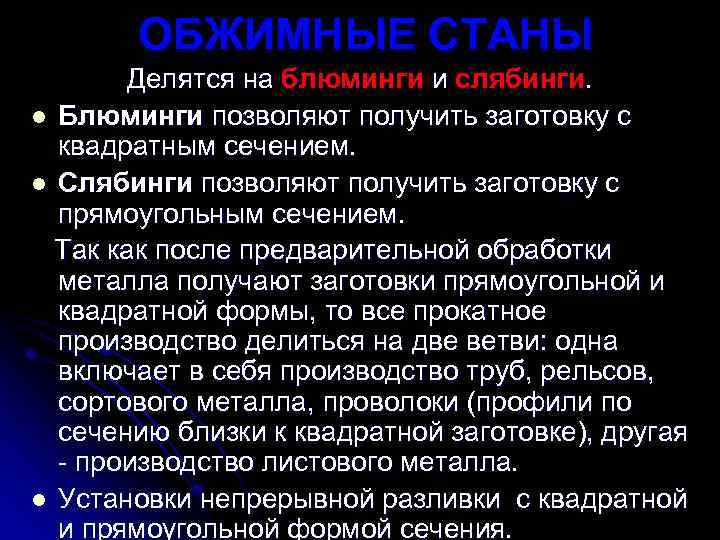

4 Несколько слов об истории создания обжимных станов

Американец Холлей в начале 1870-х годов впервые использовал станы с тремя валками для обжатия заготовок, выплавленных по бессемеровской технологии. Впоследствии он улучшил свою прокатную методику и запустил в работу трио-станы с высоким уровнем механизации. На них можно было прокатывать заготовки с относительно малым весом.

А вот британец Рамсботом создал в 1880 году реверсивный стан с двумя валками, на котором была реализована схема вращения валков в переменных направлениях. На таком оборудовании можно было обрабатывать металлургические полуфабрикаты до 5–6 тонн. В 1902-м дуо-методика стала особенно востребованной за счет того, что Ильчнер создал реверсивный электропривод, который в разы повышал эффективность прокатных операций.

В Советском Союзе первый обжимной стан появился в 1933 году на меткомбинате в Макеевке. Его построили по чертежам немецких специалистов. А собственный стан советские инженеры создали лишь после второй мировой войны. Авторы этого проекта (А. Истомин и А. Целиков), а также коллектив специалистов, работавших с ними, даже получили премию имени Сталина за свою разработку.

Составные детали оборудования

Как правило, в состав любого прокатного станка входят три основных составляющих компонента, а именно:

- рабочие клетки;

- передаточные устройства;

- электрические двигатели.

Валы куда помещаются металлические составляющие будущей детали входят в состав рабочей клетки. Также в эту составляющую входят следующие элементы: установочные механизмы, станины, плитовины, а также проводки. За движение всех составляющих компонентов прокатного станка отвечают мощные электродвигатели. Они соединяются с рабочими элементами при помощи муфт, передаточных элементов и шпинделей.

Важно: основной составляющей прокатного оборудования обжимного и заготовочного типа является диаметр вала, а именно величина его рабочей поверхности. Современные металлообрабатывающие станки могут иметь сразу несколько рабочих клетей, это необходимо для изготовления деталей сложной геометрической формы. Нередко его называют станок для гусиных лапок, что позволяет выполнять работу сразу в нескольких проекциях

Нередко его называют станок для гусиных лапок, что позволяет выполнять работу сразу в нескольких проекциях

Современные металлообрабатывающие станки могут иметь сразу несколько рабочих клетей, это необходимо для изготовления деталей сложной геометрической формы. Нередко его называют станок для гусиных лапок, что позволяет выполнять работу сразу в нескольких проекциях.

Как правило, такие устройства имеют внушительные габариты и могут обеспечивать рабочую поверхность до 3 метров. Отличительной особенностью современных прокатных станков является работа сразу в трех направлениях для:

- Изготовления отверстий в металлическом листе.

- Вытяжки заготовки в трубу.

- Калибровка изделия, что позволяет задавать диаметр будущей детали.

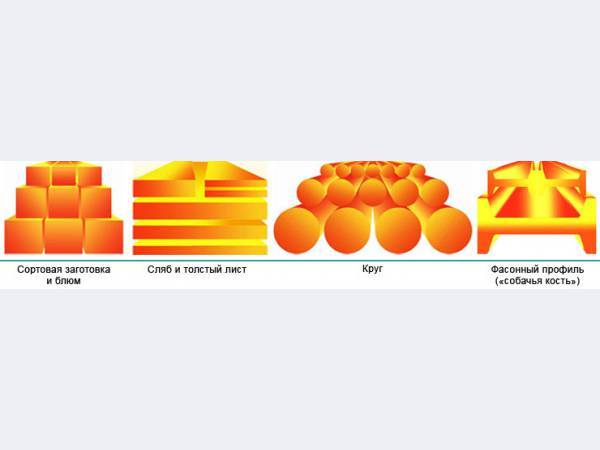

Размер сортового проката

Размер профиля сортового проката может быть:

- крупным — диаметр круглой стали до 250 мм, сторона сечения стали квадратной формы до 200 мм, арматурные профили № 70–80, сталь шестигранного сечения до № 100, сталь угловая с шириной полок до 250 мм и пр.;

- средним — диаметр круглой стали до 75 мм, сторона сечения стали квадратной формы до 65 мм, арматурные профили № 32–60, сталь шестигранного сечения до № 70, сталь угловая с шириной полок до 120 мм, швеллеры высотой до 300 мм и пр.;

- мелким — диаметр круглой стали до 30 мм, сторона сечения стали квадратной формы до 10 мм, арматурные профили № 6–28, сталь шестигранного сечения до № 30, сталь угловая с шириной полок до 50 мм и пр.

Похожие:

| Наряду с металлами существуют проводники и другого типа. Эти проводники являются так же как и металлы, электронными(проводниками первого класса) и в них электри | Благородные Металлы | ||

| Тема: “Металлы. Железо. Строение атома, физические и химические свойства” | Материалы неограниченных возможностейЗато в химических лабораториях можно создавать огромное разнообразие синтетических полимеров. Изменяя характер исходных молекул… | ||

| Анатомия и физиология органа зренияЗрение является важным физиологическим процессом, с помощью которого человек и животные получают представление о величине, форме… | 1. Газ при нагревании получил 600 Дж теплоты, при этом, расширяясь, он совершил 200 Дж работы. Найти величину изменения внутренней энергии газаИзо льда массой 400 г и с температурой -10 0С получают воду с температурой 0 0С. Сколько это требует теплоты? | ||

| Факторы формирования системных идейДвижущим толчком, который приводит в движение эти семена и заставляет их соединяться и разъединяться, является ум. Ум понимается… | Программа-минимум кандидатского экзамена по специальности 09. 00. 08 «Философия науки и техники» по философским наукамОнтологический статус современной науки определяется тем, что она выступает одновременно и как познание законов объективного мира… | ||

| Лекция экскурсия как вид деятельности, как форма общения деятельность | Видится как оболочка, как одежда, плотная. Индивид |

Начинаем с простого

В любом магазине вы всегда сможете приобрести уже готовые наборы для творчества. Но гораздо интереснее сделать все от начала до конца самому, а также придумать рисунок. От вас необходимы только усилия и терпение.

Материалы понадобятся следующие:

лист фольги или же банка алюминиевая;

подложка под лист фольги

Важно: чем толще лист фольги, тем мягче должна быть подложка. В качестве подложки подойдет фетр, резина;

для нанесения рисунка потребуется инструмент. В качестве него может послужить палочка для суши, кисточка (ее твердый кончик), не пишущая ручка и прочее;

трафарет, шаблон рисунка, а можно и самим придумать;

ножницы;

линейка.

В качестве него может послужить палочка для суши, кисточка (ее твердый кончик), не пишущая ручка и прочее;

трафарет, шаблон рисунка, а можно и самим придумать;

ножницы;

линейка.

Начнем изготовлять чеканку. Берем банку. Оба донышка отрезаем. Теперь разрезаем баночку с одного края и расправляем так, чтобы получился лист. Теперь линейкой расправляем краешки и обрезаем их. Не исключен вариант использования листа фольги.

Теперь кладем материал лицевой стороной вниз на подложку. Рисунок потом получится в зеркальном отображении. Теперь кладем трафарет на лист и с помощью инструмента продавливаем картинку. Можно продавливать либо сплошной линией, либо прерывистой. Теперь подобным образом вы можете сделать и рамку.

Это интересно: Блюминг — технология, применение, отличие от слябинга

Изучаем основные виды фольги для тиснения

Фольга подразделяется на множество видов, и основным критерием ее деления является способ тиснения.

Для горячего тиснения выбор фольги невероятно велик: цветная, голографическая, текстурная, металлизированная и дифракционная.

Цветная и металлизированная фольга используются в целях декорирования и облагораживания изделий. Металлизированная фольга имеет три цвета- бронзовый, серебряный и золотой. Цветная фольга выпускается в самых различных цветах, а так же подразделяется на матовую и глянцевую.

Существует прозрачная лаковая фольга. При тиснении ею матовых поверхностей можно создать эффектный глянцевый бесцветный слой.

Текстурная фольга выпускается с различными узорами имитирующими камень, кожу, дерево или иные материалы с оригинальной структурой.

Голографическая фольга нам всем хорошо известна- именно ее применяют для защиты, например, денежных знаков. На ней под определенным углом проявляются картины или узоры.

Существует даже магнитная фольга, применяемая в изготовлении пластиковых карт, банковских и иных документов.

Фольга для холодного тиснения не уступает по цветовой гамме фольге для тиснения горячего. Так же, в отличии от горячего тиснения, эта фольга дает возможность создания теней и полутонов. Однако, спильновпитывающие материалы холодному тиснению поддаваться не будут.

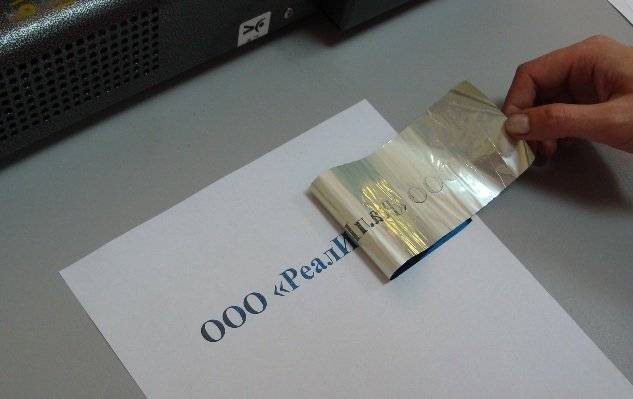

Фольга для фольгировая- самый простой и удобный выбор для нанесения рисунка в домашних условиях. Она представлена в довольно широкой цветовой гамме- все стандартные цвета в матовом, глянцевом и голографическом вариантах. Еще эта фольга носит название тонерочувствительной. Она наносится на уже распечатанный на лазерном принтере рисунок и, при нагревании ламинатором (или просто утюгом) цветной слой отстает от основы и сохраняется лишь на тех местах листа, на которых нанесен тонер. Конечно, подобную технологию не получится применять на фактурных поверхностях.

Необходимые материалы зависят исключительно от выбранного вами способа тиснения.

Например для создания простой визитки, да и любой работы по бумаге (не считая фактурные ее виды), вам понадобятся:

- Лазерный принтер;

- Тонерочувствительная фольга;

- Ламинатор, или простой утюг.

Распечатав необходимое изображение на бумаге или тонком картоне, приложите фольгу и пропустите через ламинатор, или прогладьте утюгом. Начните с низких температур, если фольга не будет отпечатываться- постепенно увеличивайте нагрев.

Для тиснения фольгой узора на более плотном материале, например, на обложке книги, такой способ уже не подойдет.

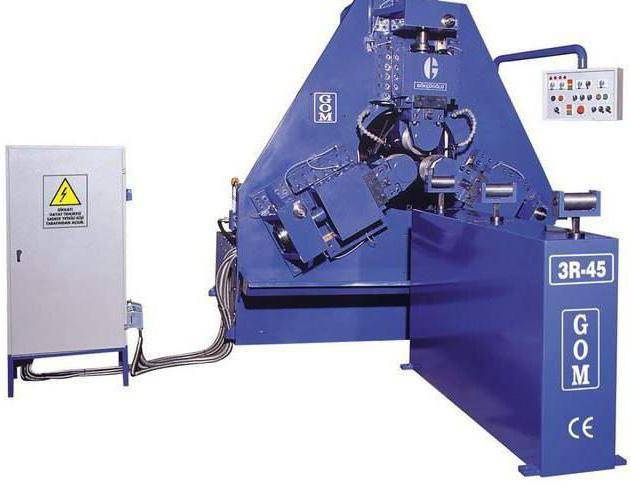

Для осуществления подобного понадобятся следующие инструменты:

- Заранее изготовленное клише – иными словами заготовленный штамп;

- Пресс для тиснения фольгой;

- Подходящая фольга.

Любой пресс для тиснения фольгой выглядит примерно так:

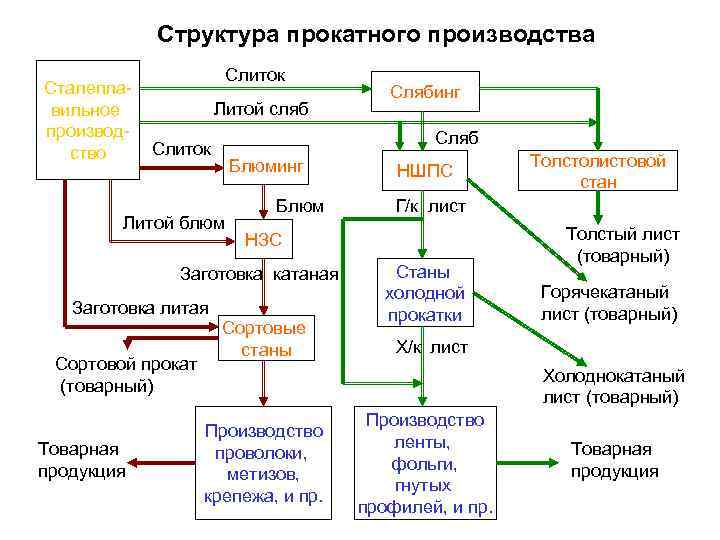

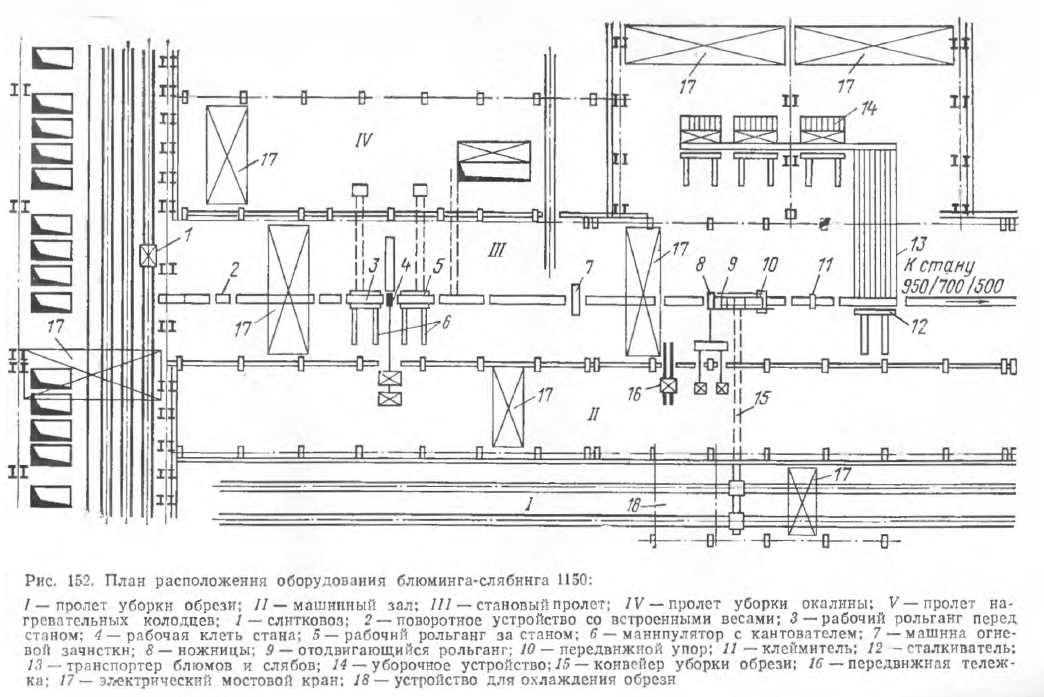

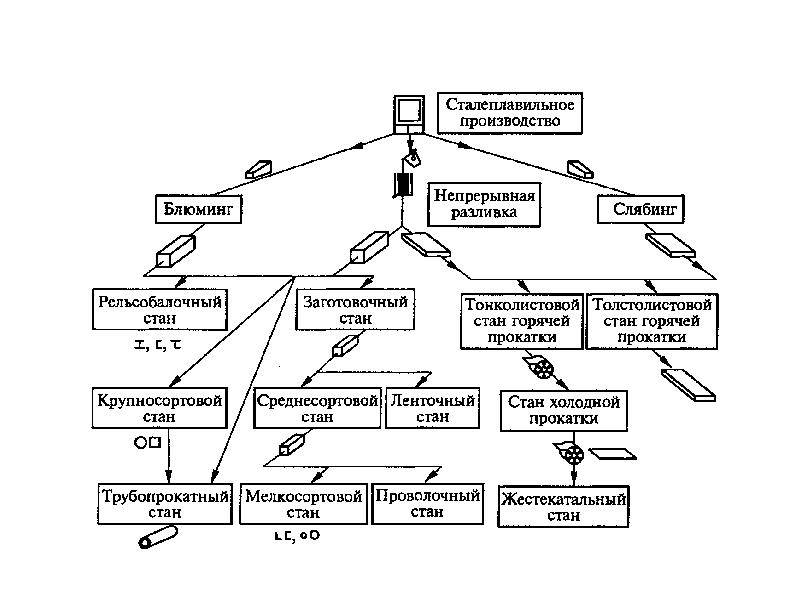

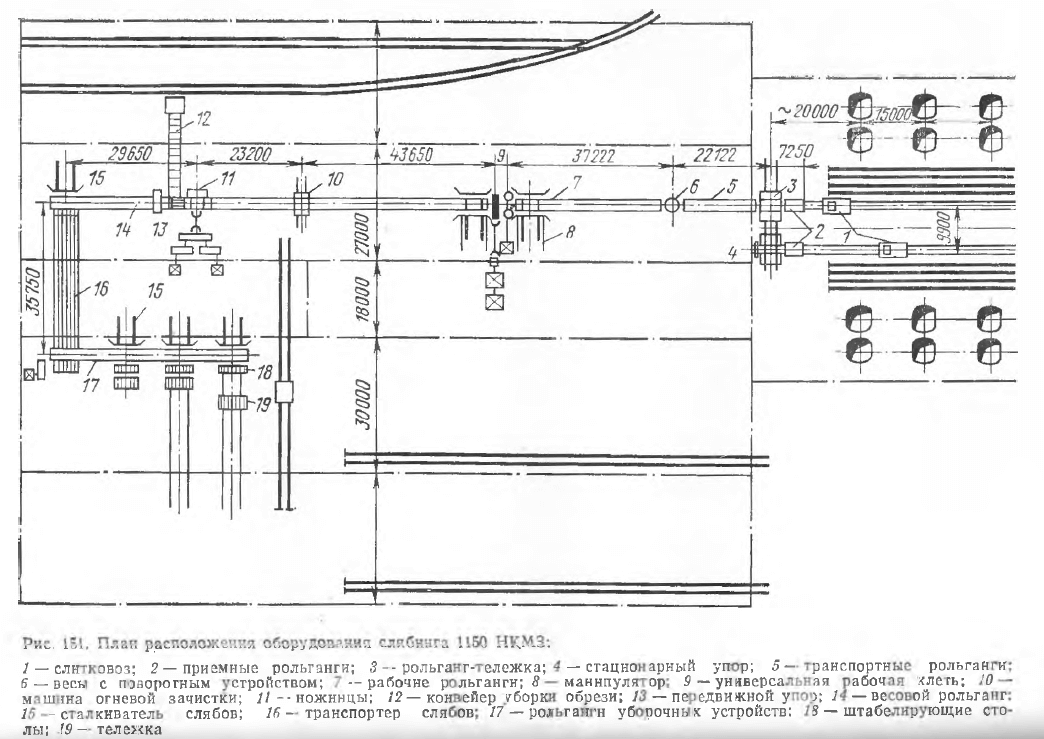

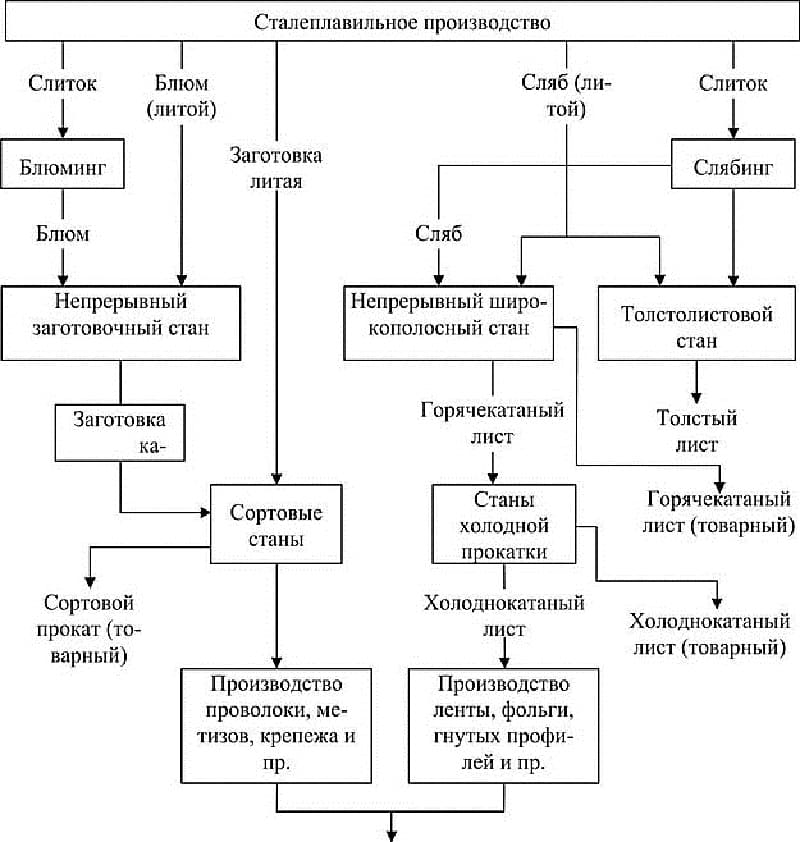

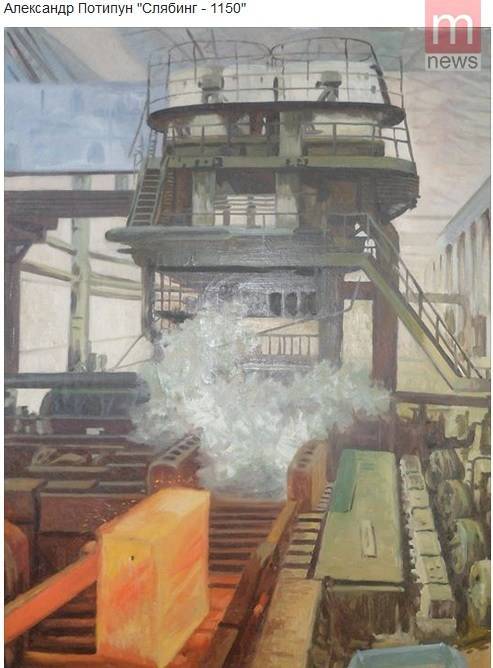

Слябинг 1150

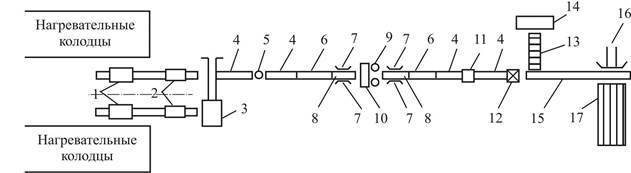

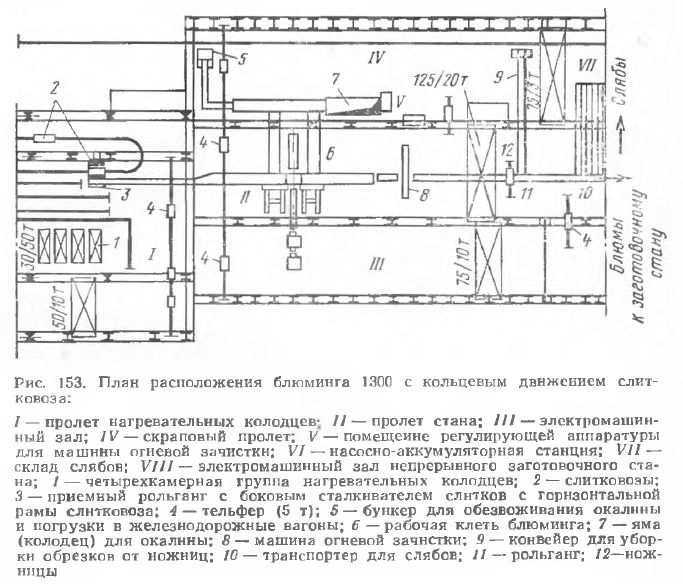

В отличие от блюминга слябинг является универсальным двухвалковым реверсивным станом, имеющим горизонтальные и вертикальные валки. Устанавливаемые в последнее время универсальные слябинги могут прокатывать слябы шириной до 2 м из слитков массой до 25—30 т (рис. 151). Для обеспечения заданной производительности слябинга необходимо иметь около 20 групп нагревательных колодцев. При расположении их в один ряд, как обычно практиковалось на блюмингах и слябингах, длина пути слитковоза в один конец достигает 320 м. При большой производительности этого стана и высоком ритме прокатки один слитковоз не успевает подавать слитки от нагревательных колодцев к приемному рольгангу. Поэтому нагревательные колодцы на многих заводах расположены в двух параллельных пролетах и обслуживаются двумя слитковозами.

Все оборудование слябинга можно разделить на пять участков:

- приемный участок стана, состоящий из двух приемных рольгангов, рольганга-тележки, стационарного упора, транспортных рольгангов и поворотного устройства с весами;

- главную линию стана с примыкающими к ней рабочими рольгангами и манипулятором с кантователем;

- машину огневой зачистки горячего металла в потоке в обслуживающими ее рольгангами;

- ножницы с прилегающими к ним рольгангами, сталкивателсм обрези, конвейером для уборки обрезков и передвижным упором;

- хвостовой участок стана, состоящий из механизмов для клеймения, взвешивания и уборки слябов.

Главная линия стана состоит из двухвалковой рабочей клети с горизонтальными валками и расположенной перед ней двухвалковой клети с вертикальными валками. Рабочая клеть с горизонтальными валками имеет валки диаметром 1150 мм с длиной бочки 2100 мм. Валки имеют гладкую бочку и установлены в подушках на подшипниках с текстолитовыми вкладышами. Рабочие валки имеют индивидуальный привод от двух электродвигателей мощностью пс 4600 кВт. Механизм для установки верхнего валка обеспечивает подъем его на 1750 мм со скоростью 75—150 мм/с. Рабочая клеть с вертикальными валками имеет валки диаметром 900 мм с длиной бочки 2100 мм. Для использования всей бочки валков они выполнены так, что их можно переворачивать при перевалке, благодаря чему значительно увеличивается срок службы валков. Привод вертикальных валков осуществляется от одного электродвигателя постоянного тока мощностью 2200 кВт. Механизм установки вертикальных валков обеспечивает зазор между валками в пределах 600—2150 мм. Скорость установки валков регулируется в пределах 40—80 мм/с.

После деформации раскат поступает на машину огневой зачистки, где поверхностные дефекты зачищаются кислородно-ацетиленовыми горелками.

Ножницы для резки горячих слябов имеют максимальное усилие резания 25 МН и ширину ножей 2100 мм.

За ножницами на рольганге с вмонтированными в него автоматическими весами слябы взвешиваются и затем могут двигаться по трем направлениям: непосредственно на листовые станы для дальнейшей прокатки без промежуточного нагрева; к методическим печам для подогрева и затем на листовые стали для дальнейшей прокатки; к уборочным устройствам, расположенным на складе слябов.

Цепной транспортер, служащий для передачи слябов на склад, рассчитан на транспортировку слябов длиной 1,5—5,5 м и массой до 17 т при скорости транспортировки 0,5 м/с. С транспортера слябы направляются на рольганг уборочных устройств. Для подачи слябов с транспортного рольганга на транспортер и для передачи слябов с рольганга уборочных устройств на штабелирование установлены четыре сталкива- теля, один из которых расположен у транспортного рольганга, а три других у рольганга уборочных устройств.

Сталкиватели слябов уборочных устройств, кроме того, служат для продвижения стопы слябов со штабелирующих устройств на стационарные стеллажи или на тележку для горячих слябов.

Штабелирующее устройство предназначено для укладки слябов в стопы. Наибольшая высота стопы равна 800 мм, а масса достигает 30 т. Штабелирующее устройство представляет собой подъемный стол, перемещаемый двумя вертикальными винтами. Для передачи слябов во второй пролет склада имеется специальная тележка грузоподъемностью 50 т.

Классификация чугуна и стали

Ключевые разновидности чугуна – это:

Чугун также классифицируется по таким признакам:

Передельный (для выплавки стали);

Литейный (для отливки изделий различного назначения);

Специальные виды чугуна (например, зеркальный чугун, ферросплавы).

Расположение на диаграмме состояния Fe-C относительно эвтектической точки: доэвтектический, эвтектический, заэвтектический;

Состояние и форма углерода в структуре материала: серый, белый, половинчатый, отбеленный, ковкий, высокопрочный, с вермикулярным графитом;

Структура металлической основы: перлито-цементитный, перлитный, феррито-перлитный, ферритный;

Химический состав: нелегированный, легированный;

Эксплуатационные свойства: конструкционный и чугун со специальными свойствами (художественный, антифрикционный и износостойкий, жаростойкий, коррозионностойкий, со специальными магнитными свойствами и др.).

При поставке товарного чушкового чугуна фиксируется форма чушек, их размер и масса, химический состав.

Сталь (в том числе в виде слябов и других полуфабрикатов) по национальным стандартам и промышленной статистике классифицируется по целому ряду признаков, основные из которых – это:

Способ производства: мартеновская, кислородно-конвертерная, электросталь;

Химический состав: углеродистая нелегированная и легированная;

Качество: обыкновенного качества, качественная, высококачественная, особо высококачественная;

Структура в равновесном состоянии: доэвтектоидная, эвтектоидная, заэвтектоидная;

Структура после охлаждения на воздухе: бейнитная, ферритная, перлитная, мартенситная, аустенитная, ледебуритная; могут быть смешанные классы типа феррито-перлитного;

Основные свойства и области применения: общего назначения, конструкционные, стро¬ительные, инструментальные, стали с особыми свойствами (нержавеющие, теплоустойчивые, жаропрочные, износостойкие и т.п.).

При поставке стальных слябов, блюмов и заготовок регламентируется химический состав, геометрические параметры, допуски на размеры, характеристики качества поверхности, внутренней макро- и микроструктуры и пр.

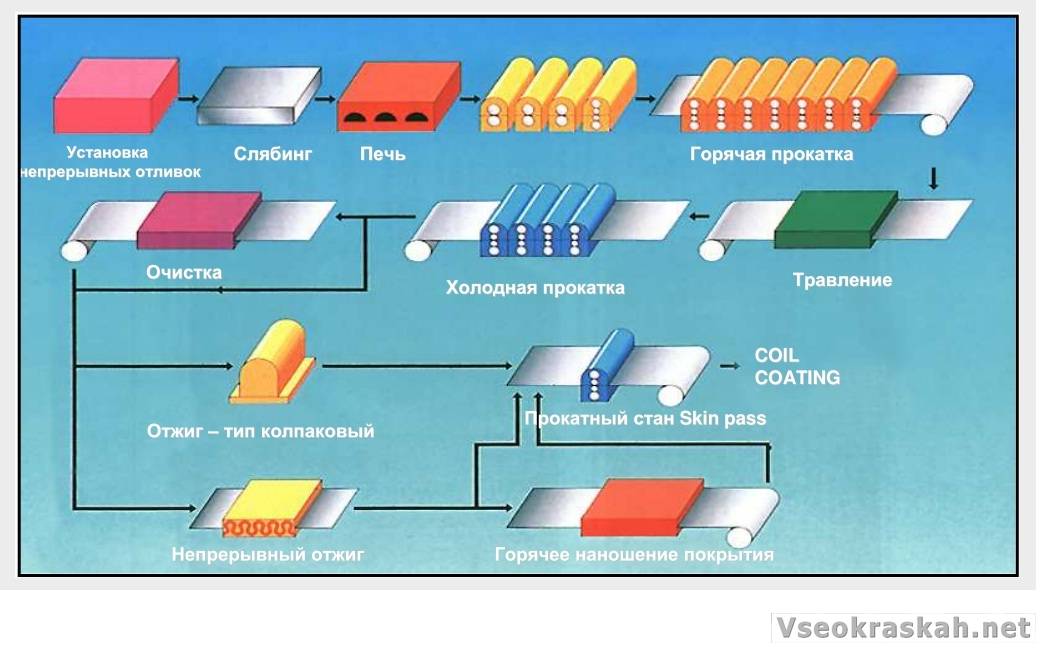

Этапы проката металла

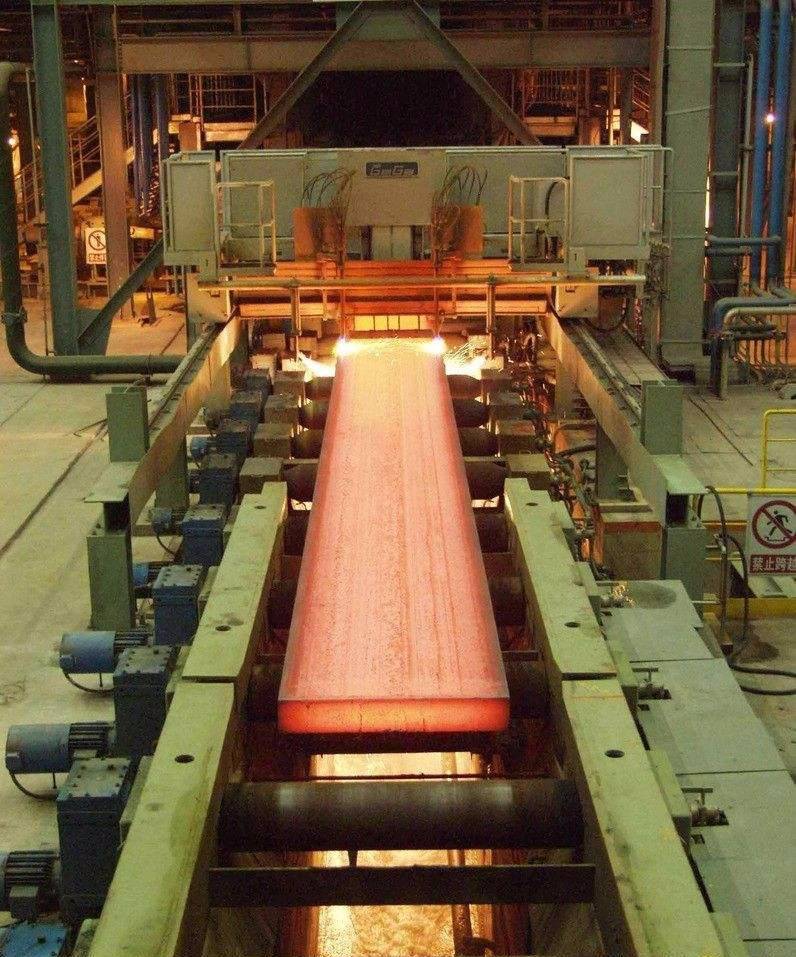

Давайте теперь узнаем о том, как непосредственно происходит прокатка металла методом блюминга:

Нагрев

Перед обкаткой необходимо выполнить разогрев металлической заготовки. Это позволит придать материалу пластичности, что положительно скажется на качестве его обкатки. Для нагрева слитки с помощью кранов помещаются в специальные колодцы, где их нагревают до 1300 градусов. Для более оптимального нагрева слитки обычно помещаются в вертикальном направлении вдоль одной из стен колодца. Время нагрева слитков напрямую зависит от их начальной температуры. Если в колодцы помещаются полностью холодный металл, то нагрев осуществляется порядка 14 часов. Если же слитки поступают в колодцы с температурой 500-800 градусов — то не более 8 часов.

Доставка, взвешивание, перемещение

После нагрева слитки достаются из колодца с помощью все тех же кранов. Происходит взвешивание нагретых слитков. Затем оператор выбирает формат размещения слитков, а при необходимости он может осуществить разворот слитков методом кантования на 180 градусов. Зачем это нужно? Дело все в том, что в случае размещения «неспокойной» стали в стандартном направлении получится большое количество обрезков и окалин

Разворот слитка донной части позволит уменьшить количество «мусора», что очень важно с точки зрения экономии производства

Обжатие

Теперь происходит непосредственно обжатие слитка на блюминг-установке. Обжатие обычно осуществляется в 10-15 пропусков — в зависимости от того, какой диаметр итогового блюма-полуфабриката вам нужно получить. За один обжим заготовка обычно уменьшается в размерах на 5-15 сантиметров. Полный цикл прокатки занимается 30-60 секунд (при максимальной скорости 7-8 м/с). Обжатие является достаточно трудоемким и сложным мероприятием, а осуществляют его операторы блюм-машин.

Финальная обработка готового блюма

После получения блюм-полуфабриката осуществляется финальная обработка. Для обработки обычно используются специальные МОЗ-машины, которые по сути представляют собой модифицированные горелки. После обработки блюмов с помощью горелок осуществляется обрезка. Сперва отрезаются плохие концы заготовки, а потом с помощью специального режущего аппарата блюм режется на несколько равных частей. Согласно нормам ГОСТ в конце на все части блюма нужно нанести специальное клеймо. На котором должна будет указана техническая информация — марка стали, номер производственного цикла, базовые сведения об операторе. В конце с помощью конвейерной ленты блюмы отправляются на склад для финальной маркировки и хранения.

Технические характеристики экскаватора

Для этой модели предусмотрена установка дополнительного навесного оборудования: грейферный ковш, грейферные вилы, бункерно-уборочное навесное, стандартный ковш 0.25 м куб, ковш узкий 0.13 м куб.

- Создан на базе трактора МТЗ-82. Эта машина зарекомендовала себя только с положительной стороны. Мощный двигатель и девяти ступенчатая коробка передач способна передвигать агрегат на любой поверхности земли. Характеристики этого сельскохозяйственного монстра дали начало экскаватору Блюминг.

- Дизельный двигатель Д-243 имеет четыре цилиндра, общей мощностью 60 кВт. Довольно прост в эксплуатации и имеет большой запас производительности.

- Экскаватор имеет внушительную массу — 6250 кг в полном снаряжении. Сочетая вес с гидравликой управления рабочими органами, мы получаем внушительную мощность подъема груза.

- Максимальная вместимость ковша составляет 0.44 м куб. Такой вес стрела может поднять на 2.7 метра, всего за 25 секунд.

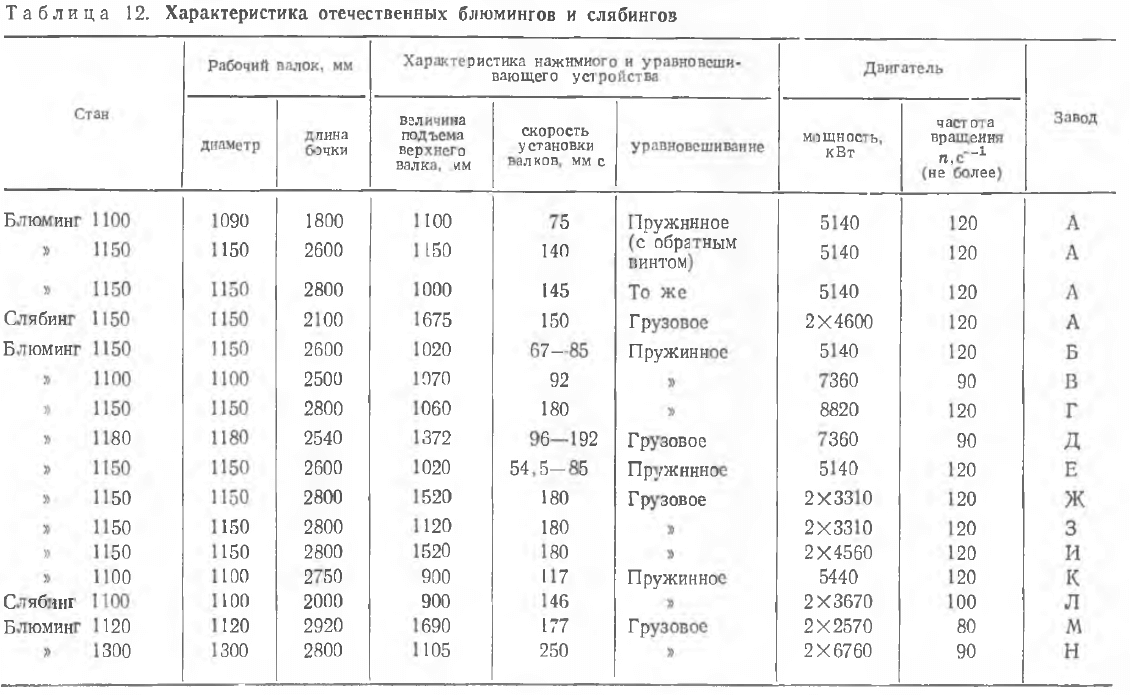

Слябинг

Слябинг – реверсивный стан горячего проката, имеющий в отличие от блюминга кроме основных рабочих и наиболее нагруженных горизонтальных валков еще и вертикальные валки, которые обжимают металл не только в вертикальном, но и в горизонтальном направлении.

Слябинги, кроме горизонтальных валков, имеют вертикальные валки для обжа-гия боковых кромок сляба.

Слябинг является универсальным реверсивным обжимным станом. При каждом проходе через клеть слиток деформируется одновременно горизонтальными и вертикальными валками. За обжим-ньш станом установлены ножницы, на которых обрезают толовную и заднюю части раската и разрезают раскат а слябы необходимой длины.

Слябинг требует применения сложного электрохозяйства и большого количества электрооборуд-ова н и я. В непосредственной близости к отдельным рабочим участкам слябинга размещаются посты управления для оперативного персонала участвующего в управлении процессом прокатного производства.

Слябинги – это мощные универсальные реверсивные станы с диаметром горизонтальных валков более 1100 – 1200 мм и диаметром вертикальных валков 700 мм, служащие для прокатки слитков для листовых прямоугольных заготовок – слябов толщиной 75 – 300 мм и шириной 400 – 1600 мм. Для обжима небольших слитков до 2 m применяются обжимные трехвалковые станы с диаметром валков 750 – 850 мм.

Слябинги – это мощные универсальные реверсивные станы с диаметром горизонтальных валков более 1100 – 1200 мм и диаметром вертикальных валков 700 мм, служащие для прокатки слитков для листовых прямоугольных заготовок – слябов толщиной 75 – 300 мм и шириной 400 – 1600 мм. Для обжима небольших слитков до 2 т применяются обжимные трехвалковые станы с диаметром валков 750 – 850 мм.

Слябинг – обжимной прокатный стан для переработки крупных стальных слитков в слябы, отличающийся от блюминга наличием, кроме горизонтальных, еще и вертикальных валков для обжатия боковых кромок слитка. Сляб – полупродукт металлургического производства, предназначенный для производства листового проката и представляющий собой плоскую стальную заготовку прямоугольного сечения, Получаемую на установках непрерывной разливки стали или обжатием слитка на слябинге.

Слябинг № 2 характерен тем, что на нем в значительной мере упрощена кинематика наиболее ответственных механизмов за счет использования результатов достижений наших электромашиностроительных заводов.

Слябинг и цех горячей прокатки жестко связаны технологическим процессом ( и в связи с этим генеральным планом) и требуют сооружения отдельной ГПП.

Слябинги отличаются от блюмингов еще и тем, что в них имеются обычно с одной стороны рабочей клети ( реже – с обеих) вертикальные гладкие валки – так называемые эджеры.

Слябинги и блюминги выполняются обычно в виде одно-клетьевых дуо-реверсивных станов. Мощность электродвигателя в современных мощных обжимных станах достигает 7000 л. с. Для прокатки листов толщиной до 60 мм очень часто применяют одноклетьевые станы трио с качающимися или подъемными столами.

Слябингом называют реверсивный стан для прокатки слитков в слябы. Для обжатия боковых кромок слябинги, кроме горизонтальных, имеют еще и вертикальные валки. На слябингах прокатывают плоские слитки массой до 15 – 25 м и более в слябьг толщиной от 50 до 300 мм и шириной от 500 до 180.0 мм и более.

Слябингом называют обжимной стан, предназначенный для прокатки плоских слитков массой до 30 т в слябы толщиной до 250 мм и шириной до 1900 мм. Валки слябинга имеют гладкую бочку. Для обжатия слябов по кромкам с передней или задней стороны рабочей клети на расстоянии около 2 5 м от нее устанавливают клеть с вертикальными валками. Диаметр вертикальных валков 900 – 1000 мм, длина бочки около 2400 мм. Валки приводятся во вращение от реверсивного электродвигателя мощностью 2950 кет или от двух электродвигателей мощностью по 1450 кет каждый, с числом оборотов 0 – 60 – 150 в минуту.

Производительность слябинга – до 350 – 400 т за фактический час работы, или 2 0 – 2 3 млн. т в год слитков.

Производительность слябинга при благоприятном соотношении количества слябов различных размеров может доходить до 350 т, а при прокатке крупных слябов – до 500 т в час.

Несколько фактов

Итак, описывая жизнь великого голландского мастера, стоит обязательно отметить его регалии:

- Йон является обладателем четырнадцати правительственных наград.

- В 1950-1960-х годах он считался самым сильным и опасным бойцом на всей нашей планете.

- Снялся в семи кинокартинах. Впервые в роли актера он испытал себя в далеком 1961 году, во время работы над фильмом «Последний вояж».

- В 2009 году сенсей полностью развенчал укоренившееся мнение обывателей и многих экспертов о том, что якобы Ояма убил пятьдесят быков голыми руками. Также голландец назвал абсолютно недостоверной информацию о том, что Стив Арнейл и Люк Холландер прошли тест под названием хякунин-кумитэ, и назвал это обычным, ничем не подкрепленным пиар-ходом.

- В совершенстве владеет длинным и коротким шестом.

- 4 сентября 1994 года Блюминг получил максимально возможную степень в кекусин – 10-й дан. Такое решение было принято его давним учителем Кенджи Куросаки и еще пятью авторитетнейшими мастерами Японии. Случилось это вскоре после смерти легендарного Масутацу Оямы.

На сегодняшний день Блюминг регулярно проводит различные семинары и дан-тесты по всей планете. Несколько раз сенсей бывал и в России. За свой тренерский век он воспитал целую плеяду великих чемпионов, что дополнительно характеризует его как настоящего учителя.

Технология блюминга

Блюминг имеет вид двух станин, которые объединены в клетьевую установку (высота от 6 до 10 метров). Станины представляют представляют собой вращающиеся отливки, на которые крепятся крупные металлические валки из стали с никелевыми и хромовыми добавками. Технология работы подобной установки очень проста: валки под действием электрического тока осуществляют медленное вращение вокруг своей оси, а при попадании между ними стального слитка происходит его обжатие — в результате образуется блюм.

Обратите внимание, что верхний валок обычно имеет встроенный электропривод для подъема и опускания установки — за счет этого происходит регуляция толщины слитка-блюма. Помимо этого блюминг-установки оснащены вспомогательными элементами — запасными электрическими двигателями, системами охлаждения, установками подачи смазочных материалов на поверхность валков и так далее. Также обратите внимание, что это общая схема

На практике встречаются также многоклетьевые установки, блюминги с реверсивной подачей заготовки, установки с тремя валками и так далее

Также обратите внимание, что это общая схема. На практике встречаются также многоклетьевые установки, блюминги с реверсивной подачей заготовки, установки с тремя валками и так далее. Самой большой популярностью в России пользуются установки блюминг-1300 и 1150, которые показывают хорошие технико-эксплуатационные показатели, редко ломаются и не требуют специального ухода

Также существуют и более современные установки, а самые мощные агрегаты промышленного типа могут давать порядка 5-6 миллионов блюмов в год

Самой большой популярностью в России пользуются установки блюминг-1300 и 1150, которые показывают хорошие технико-эксплуатационные показатели, редко ломаются и не требуют специального ухода. Также существуют и более современные установки, а самые мощные агрегаты промышленного типа могут давать порядка 5-6 миллионов блюмов в год.

Преимущества

У технологии блюминга есть масса преимуществ, которые отсутствуют у конкурирующих технологий проката:

- Можно регулировать степень подъема верхней валки — благодаря этому можно регулировать степень обжатия полуфабриката-блюма, а также регулировать его общую толщину.

- Есть возможность управления скоростью обкатки — это заметно упрощает процесс обкатки, что позволяет получить заготовку высокого качества.

- С помощью одних и тех же валков можно получить разные по массе и диаметру сечению блюмы. Это заметно увеличивает производительность блюминг-стана. В случае изменения заказа оператору не придется менять установку целиком, достаточно будет лишь немного изменить параметры.

Блюминг-цех обычно состоит из трех основных частей. В первом блоке монтируются электрические двигатели для вращения станин на блюминг-установках. Обычно монтируется сразу несколько моторов — как на случай аварии, так и для ситуаций, когда требуется дополнительная мощность для агрегатов. Во втором блоке непосредственно монтируется блюминг-установка + различные вспомогательные механизмы подачи металлических заготовок. Третий блок является вспомогательным — здесь собираются и хранятся все отходы производства (окалины, обрезки и так далее).

Виды мелирования, при которых используется фольга

Фольга используется при следующих разновидностях мелирования:

- Классика. Осветляются пряди одинаковой толщины, взятые через равные промежутки. Эталон классического мелирования – мелкие, высветленные «пёрышки» по всей голове.

- Попрядное. Краской контрастного цвета выделяют отдельно взятые локоны у лица или на затылке.

- Вуаль. Осветляются тонкие пряди на макушке. Этот способ помогает придать жидкой шевелюре визуальный объём.

- Американское. Модное окрашивание прядей и кончиков во все оттенки медного, рыжего и красного.

- Омбре. Мастер создаёт на волосах плавный градиент, от тёмных корней к светлым кончикам.

Брондирование или блондирование. Эффектное и в то же время неброское окрашивание. Парикмахер использует от 3 до 5 колеров, на несколько тонов светлее естественной шевелюры и расставляет ими цветовые акценты. В результате получается эффект переливающегося на солнце шелкового полотна.

Общие сведения

На сегодняшний день металл — это наиболее распространенный материал, из которого изготавливается огромное количество разнообразных вещей, начиная с небольших бытовых деталей и заканчивая большими промышленными объектами. Однако есть очень важный пункт, о котором знают не все. Просто выплавить металл, а после превратить его в слиток недостаточно. После формирование слитка любой металл передается в прокатный цех. Единственное оборудование, которое имеется в таких цехах, — это прокатные станки. Именно эти устройства и придают нужную форму, которая подойдет для последующего применения металла. Стоит отметить, что это оборудование является одним из самых старых на сегодняшний день. Однако за года его применения станок зарекомендовал себя с настолько хорошей стороны, обладает настолько хорошими характеристиками и показателем продуктивности, что его используют и по сей день.

Итоги

Таким образом, вручную вы можете сделать прекрасный станок для фальцевания кровельных листов и иных конструкций с минимальными вложениями и трудозатратами, при этом вам больше никогда не потребуется арендовать листогибочные станки или какого-либо иного оборудования для металлообработки.

Настоящие мастера ювелиры уже давно подрабатывают, таким образом, имея стабильную прибыльную подработку, или используют свое самодельное оборудование в качестве основного источника дохода.

В этой статье вы узнаете, как собрать оборудование чтобы гнуть трубы до такого радиуса

Здравствуйте. В этом обзоре расскажу о простых способах, используя которые можно сделать станок для проката профильной трубы. Способов будет два, а значит вы сможете решить, какой из них больше подходит вам в плане используемых материалов и набора необходимых инструментов.

Разумеется, в специализированных магазинах можно купить или заказать готовое оборудование для правильной деформации металлического профиля. Но, зачем покупать готовое оборудование, если цена того, что вы сможете собрать своими руками будет в разы доступнее.