Токарно-карусельный станок 1516

Использование токарно-карусельных станков оправдано во время изготовления деталей, у которых большие диаметр и масса, но малая длина. Расположенная в плоскости, горизонт, планшайба (стол с кулачками), упрощает операции по установке, выверке, контролю размеров и снятию.

Общие сведения

Изготавливает станки карусельные модели 1516 станкостроительный завод в Краснодаре имени Седина.

Токарно-карусельный станок 1516 – это станок, использующийся на производствах с небольшим количеством выпускаемых деталей. На нем проводят обработку заготовок резанием из металлов и сплавов.

Исполнение станка – одностоечное. Для расширения площади обработки плоскостей модель оснащена двумя суппортами. Один вертикальный. На нем закреплена револьверная головка на пять позиций. Смена инструмента, отжим и зажим проходят в полуавтоматическом режиме. Второй суппорт — горизонтальный. На нем закреплен резцедержатель на 4 инструмента.

Возможности у станка 1516 позволяют проводить следующие виды обработки на деталях, имеющих цилиндрическую форму:

точение снаружи и изнутри (прямое, коническое);

растачивание снаружи и изнутри (прямое, коническое);

точение торцов любым их суппортов.

Технические характеристики

Модификация 1Е61МТ занимает высокую позицию в списке лидирующих установок по многим показателям эффективности, но для массовой штамповки деталей она не годится.

Токарный станок 1е61мт

Токарный станок 1е61мт

Перед началом работы на токарном устройстве необходимо сравнить допустимые параметры заготовок, основными из которых являются:

- Деталь должна проходить по своей длине.

- Основу операции составляет выбранный скоростной режим, проверяется соответствие необходимо для обработки частоты вращений.

- Производится сверка диаметра будущей резьбы.

При совпадении этих условий мастер переходит непосредственно к настройке станка.

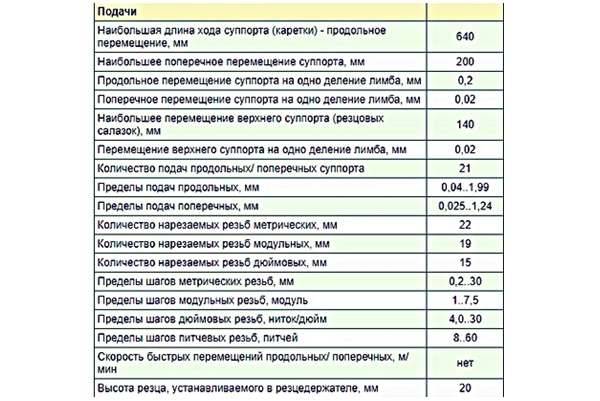

Токарный станок 1Е61М обладает массой отличий от альтернативных моделей. Технические параметры винторезного оборудования:

- Мощность главного привода, обеспечивающего вращение – 4,5 кВт.

- Отдельный двигатель насоса охлаждения работает при 125 Вт, двигатель смазочного механизма также на 125 Вт.

- Допустимая высота центров составляет 170 мм.

- Диаметр использующихся прутков доходит до 32 мм.

- Число резцов в главном держателе равняется 4.

- Две резцовые головки – на передней части, вторая расположена на заднем участке.

- Довольно точные параметры смещения лимба – 0,2 мм по продольной направляющей, и 0,02 мм по поперечной.

- Частота вращений минимальная – 35, максимальна доходит до 1600 оборотов.

- Масса оборудования без дополнительного оснащения – 1650 кг.

Токарная модель дополнительно оборудована специальной защитной системой от чрезмерных перегрузок шпинделя.

Шпиндель токарного станка

Шпиндель токарного станка

При возникновении необходимости он автоматически блокируется либо постепенно останавливается.

1Е61МТ станок токарно-винторезный высокой точности. Назначение и область применения

Станок токарно-винторезный модели 1Е61МТ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка — В.

Описание конструкции токарно-винторезного станка

Привод станка 1Е61МТ осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб высокой точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

ТВ-01 — 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

ТВ-01М — токарно-винторезный станок

1Е61 — 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

1Е61М — 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61МТ — токарно-винторезный станок высокой точности, Ø 320 х 710

1Е61МТС — токарно-винторезный станок повышенной точности специализированный

1Е61ПМ, 1Е61ВМ — 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61ПМа — токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

1Е61ПМФ3 — токарно-винторезный станок повышенной точности с ЧПУ «ФС-2К», Ø 250 х 630

с1Е61ПМ, с1Е61ВМ — токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

УТ16П, УТ16В — 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

УТ16ПМ, УТ16ВМ — 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

УТ16ПМТ, УТ16ВМТ — 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

УТ16Ф3 — 1983 год, токарно-винторезный станок с ЧПУ «Луч-2Т», Ø 200 х 630 мм

УТ16Д — токарно-винторезный станок повышенной точности

Б/с главный привод — бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

2 Токарно-винторезный станок 1Е61М – принципы его регулировки

Стабильная работа агрегата в немалой степени зависит от качественной регулировки отдельных его механизмов и составляющих. Настройка зазора в направляющих салазок, например, выполняется винтом, входящим в клиновый паз своим буртом. Жесткий же тип соединения поперечных салазок, на коих находится каретка, обеспечивается настройкой клина салазок. Для его подтяжки следует:

- слегка отпустить винт;

- поджать клин винтом, который расположен рядом, добившись того, чтобы ход салазок оставался плавным;

- завернуть первый винт по максимуму.

Периодически требуется выполнять натяжку клиновых ремней, которые при эксплуатации станка вытягиваются. Роль этих ремней в конструкции агрегата высока, так как они передают коробке скоростей движение от электрического двигателя, что позволяет качественно выполнять нарезание резьбы и иные операции. Натяжка ремней производится так:

- с передней тумбы снимают крышки;

- подтягивают по продольным пазам (используя винт) салазки до достижения желаемого натяжения ремней;

- фиксируют достигнутое положение гайками (их закручивают до упора).

Чтобы натянуть шпиндельные ремни, с передней тумбы демонтируют заднюю крышку, откручивают (не до конца) регулировочную гайку, натягивают до требуемого уровня ремни, а затем завинчивают гайку.

Более сложной является процедура настройки подшипника шпинделя. Его конусная передняя шейка перемещается в роликовом двухрядном подшипнике. Кольцо (внутреннее) последнего располагает отверстием конической формы, что позволяет настраивать показатель зазора шпинделя. Если операция подобной регулировки выполняется грамотно, оператор не отмечает явления заедания шпинделя (от руки он вращается без каких-либо затруднений). А это обеспечивает отсутствие дробления при осуществлении операции точения заготовок.

В радиально-упорном шариковом подшипнике происходит вращение задней шейки шпиндельного узла. Указанный подшипник функционирует в связке с шарикоподшипником, которые принимает на себя радиальное усилие и усилия, направленные в обе стороны от шпинделя. Упорный подшипник натягивают для того, чтобы удалить осевой и возможной радиальный зазор (эту операцию смело можно называть предварительной). А затем производят настройку переднего подшипника по такой схеме:

- стопорный винт ослабляют;

- кольцо, размещенное внутри подшипника, подтягивают посредством навертывания на шпиндель гайки.

Описанные действия приводят к тому, что кольцо налезает на шейку (конусную), раздаваясь при этом в радиальном направлении. За счет данного эффекта происходит регулировка радиального зазора. Причем вручную шпиндель при правильной настройке легко вращается (если перебор включен).

Отдельно отметим – если выполняется замена старых подшипников, новые элементы в обязательном порядке должны быть проверены на показатель точности в соответствии с Государственным стандартом 1969.

https://youtube.com/watch?v=_3UYUMTqYzc

Технические характеристики

Основными параметрами, заслуживающими внимания, можно назвать:

- Диаметр будущей резьбы.

- Выбранные скоростные режимы.

- Длина детали, её соответствие параметрам используемого оборудования.

Если названные выше габариты соответствуют условиям эксплуатации, то можно переходить дальше, к этапу настройки самого станка.

Винторезное оборудование отличается следующими параметрами:

- 1650 килограмм – общая масса станка, если не учитывать дополнительное оборудование.

- Минимальная частота вращения – 35, максимальная может составлять 1600 оборотов.

- Точные параметры, связанные со смещением лимба. По продольной направляющей это 0,2 миллиметра, по поперечной – 0,02 миллиметра.

- На передней части устанавливаются две резцовые головки. Вторая монтируется на участке сзади.

- В главном держателе имеется всего до 4 резцов.

- 32 миллиметра – таков диаметр использующихся прутков.

- 170 миллиметров – допустимая высота для центральных частей.

- При 125 Вт работает отдельный двигатель насоса охлаждения. На 125 Вт – двигатель, связанный со смазочным механизмом.

- 4,5 кВт – показатель мощности главного привода, за счёт которого осуществляется движение.

Дополнительно в токарной установке присутствует система, предотвращающая повреждения, связанные с чрезвычайными нагрузками. Механизм просто блокируется, если возникает опасная ситуация. Примерно так же работает модель типа 1Е61ПМ.

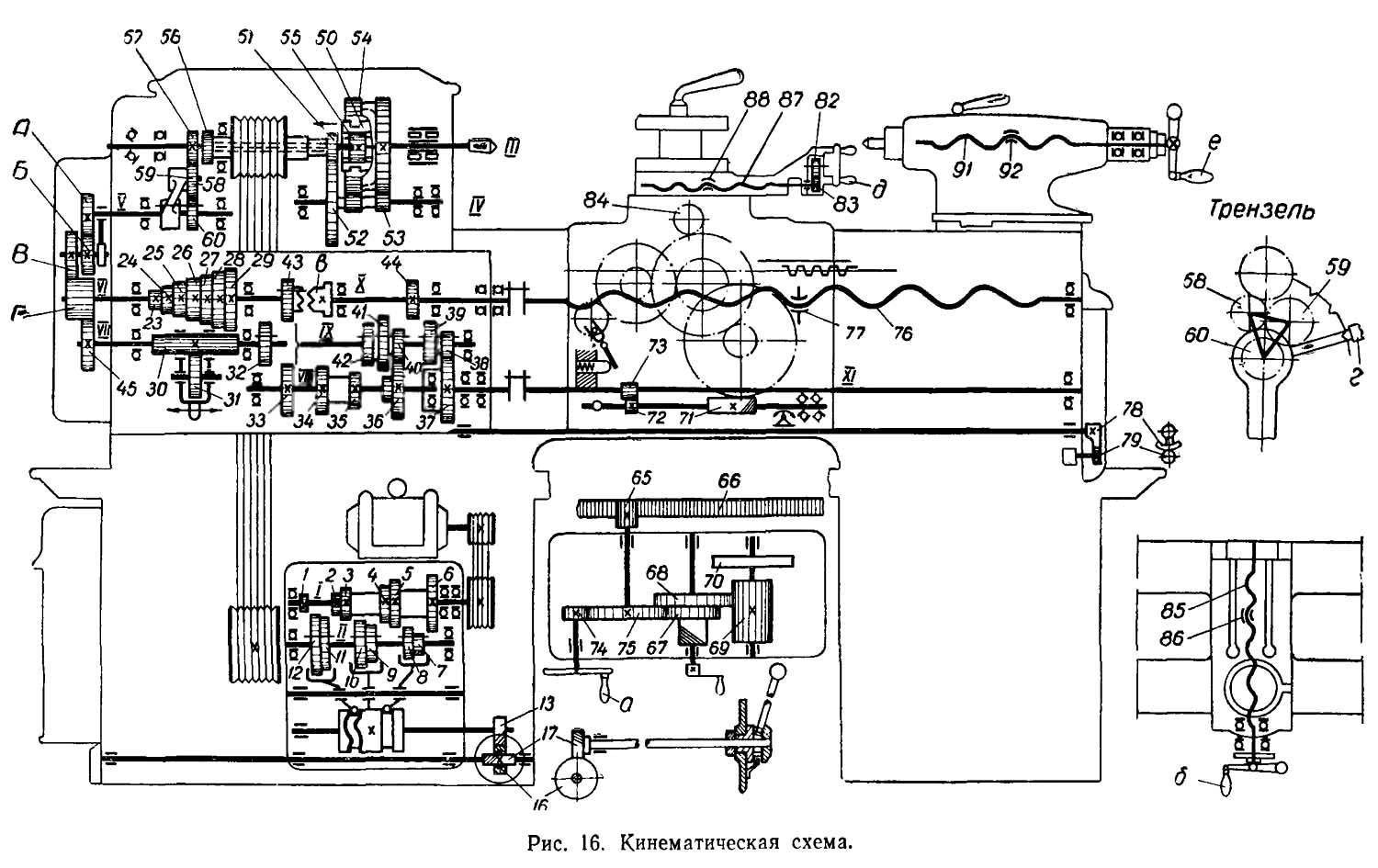

Описание кинематической схемы токарно-винторезного станка 1Е61ПМ, 1Е61ВМ

Привод движения резания состоит из двух клиноременных передач, шеcтиступенчатого редуктора и переборного устройства.

Приводной вал I редуктора связан с двухскоростным электродвигателем мощностью 2,7/4,4 кВт клиноременной передачей через шкивы 2 и 3. Трехваловый редуктор имеет два двойных подвижных блока губчатых колес 5-4, 10-И и одно подвижное зубчатое колесо 6. Вал II получает вращение от вала I через зубчатые колеса 5-8, когда блок 5-4,(рис.5), сдвинут влево либо через губчатые колеса 4-7 при крайнем правом положении блока 5-4 или посредством зубчатых колес 6-9. В последнем случае зубчатое колесо 6 вводится в зацепление с зубчатым колесом 9, а блок 5-4 устанавливается в среднее нейтральное положение: Двойной блок IO-II позволяет увеличить количество скоростей на выходном валу III редуктора до 6.

Вращение от редуктора посредством клиноременной передачи через шкивы 12-13 и зубчатые колеса 14-15-16-17 сообщается шпинделю IV.

Нижний ряд чисел оборотов от 35,5 до 280 в минуту передается шпинделю через перебор.

Применяемый двухскоростной электродвигатель позволяет изменить нижний и верхний ряд чисел оборотов и получить 24 скорости вращения шпинделя. Вследствие совпадения шести скоростей шпиндель имеет 18 различных скоростей вращения (см. табл. 3).

Движение подачи суппорта передается от шпинделя. Вал VII получает вращение через зубчатые колеса 21-22-23-24. Подвижное зубчатое колесо 23, расположенное на валу VI, служит для изменения направления перемещения суппорта. При смещении зубчатого колеса влево вал VII получает вращение от блока 26-27, минуя промежуточное зубчатое колесо 24.

Для подачи суппорта сменные губчатые колеса a, b, c, d устанавливаются так, как показано на кинематической схеме, и вал IX приводится в движение от вала VII. Дальше движение передается через зубчатые колеса 28-33-37-39 на промежуточный вал XI. Выходной вал ХII и связанный с ним предохранительной муфтой ходовой валик XV получают вращение через зубчатые колеса 40-43 или 41-44.

Ходовой валик XV передает вращение посредcтвом червячной пары 49-50 валу XVI, на последнем установлены зубчатые колеса 51-52-53-54 планетарного механизма. Через планетарный механизм вращение передается на вал XVII, затем, через зубчатые колеса 55-56-57-58 передается движение на рейку. Таким образом, суппорт получает продольную подачу.

Поперечная подача осуществляется ходовым винтом XIX, который получает вращение от вала XVI через зубчатые передачи 51-52-53-54 и 55-60.

Для нарезания резьбы с шагом до 7-ми движение, как и при подаче суппорта, заимствуется от шпинделя станка. Резьбы с более крупным шагом нарезаются с использованием звена увеличения шага при включенном переборе. Для этого зубчатое колесо 22 вводят в зацепление с зубчатым колесом 20.

Для нарезания резьб минуя множительный механизм коробки подач, ходовой винт XIV соединяется посредством муфты 32 напрямую с гитарой.

Для нарезания метрической, дюймовой и модульной резьб сменные зубчатые колеса а, в, c, d гитары (см. табл. 6) устанавливаются так, как указано в табл. 15, 16.

Технические возможности

Шпиндель токарного станка 1М61 вращается в прямом и обратном направлении с включением одной из 24-х скоростей. Технические параметры агрегата обеспечивают этот процесс в скоростном режиме от 12,5 до 1600 оборотов в минуту. В сквозное гнездо шпиндельного механизма допускается установка прутка диаметром 32 мм. Все размеры и манипуляции соответствуют стандартам ГОСТ 12593 и 13214 (категория М5).

Особенности конструкции задней бабки позволяют элементу перемещаться на дистанцию до 100 мм. Резцовый держатель станка эксплуатируется с инструментом, высота держателя которого не превышает 25 миллиметров. Среди прочих характеристик:

- Центра по высоте – 170 мм.

- Предельная длина поверхности с возможностью обточки заготовок — до 640 мм.

- Максимальная длина детали – 1000 мм.

- Подача в продольном/поперечном направлении – 1,2/0,6 оборотов в минуту.

- Перемещение суппорта – 200/600 мм.

Верхние салазки двигаются в диапазоне до 120 мм, а каретка – до 600 мм. Лицевая часть скоростной коробки оснащена тремя рукоятками, одна из которых служит для переключения шестеренчатого узла. Остальные рычаги отвечают за работу зубчатой муфты с перебором и изменением вектора оборотов ходового винта (для нарезания резьбы). В коробке скоростей предусмотрена электромагнитная многодисковая муфта, обеспечивающая торможение шпинделя.

Главные узлы токарно винторезного станка 1М61

Главные узлы станка

- Базовым узлом станка является станина (1), имеющая наибольшую массу среди других комплектующих конструкций. Она базируется на площадке и крепится болтами. Станина имеет 2 направляющие, — одну формы «ласточкин хвост», а другую направляющую призматической формы. Благодаря таким формам направляющих и регулируемым клиньям, суппорт на станине держится жестко.

- В левой части токарного станка 1М61 расположена передняя бабка (2). Она установлена таким образом в пазах, что её можно развернуть на несколько градусов, то есть сместить центр относительно оси. Этим при обработке добиваются конфигурации детали с плоским конусом.

- В передней бабке размещена коробка скоростей (3), а снаружи рычаги управления. С торцевой части передней бабки смонтирована гитара сменных шестерен, на которой меняются шестерни перед нарезанием резьбы. В коробке скоростей размещен шпиндельный узел и посредством соединения определенных шестерен на блоках шпиндель вращается со скоростью от 16 до 2000 об/мин.

В тумбе слева размещен двигатель главного привода токарного станка 1М61 и обеспечивает включение прямого и обратного вращения шпинделя.

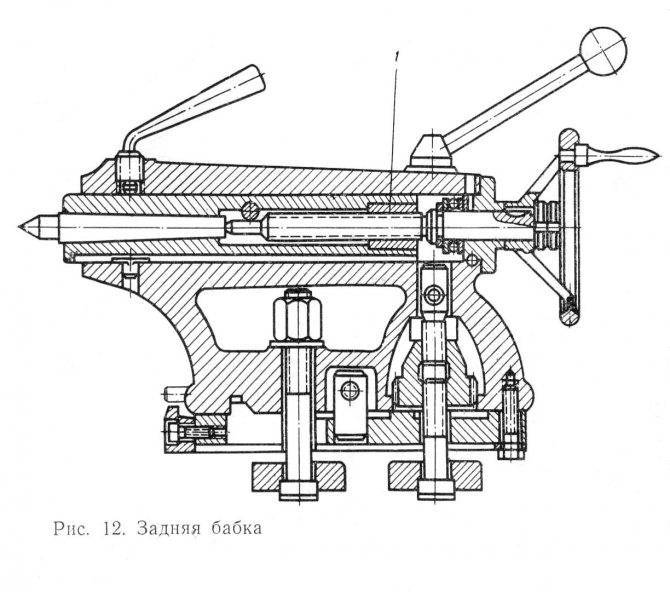

- На станине справа располагается задняя бабка (7). В неё смонтирована пиноль с конусом Морзе 4, туда вставляется различный инструмент:

- сверла;

- метчики;

- плашки;

- центр.

Бабка задняя 1М61перемещается по станине и надежно крепится механическим зажимом. У неё ход пиноли составляет 100 мм и служит она, кроме определенных операций обработки, для поджатия длинной заготовки через вращающийся центр.

- Посредине станка внизу расположен фартук (4). Через него проходит вал и винт. Вал служит для ускоренного перемещения суппорта, а винт для нарезания резьбы.

- Над фартуком расположен суппорт (6), на нем крепится резцедержатель и салазки для протачивания конических поверхностей

- Слева на передней бабке смонтирована коробка подач (5), а на ней рычаги и переключатели подач.

- За станком расположен электрический шкаф (8), на нем смонтировано управление в виде автоматов.

- Внизу станка в поддоне смонтирован для воды насос и там же внизу в корыто налита смазывающе-охлаждающая жидкость (с о ж).

- Экран (9) предохраняет токаря от стружки и жидкости, которая разбрызгивается в процессе работы.

Таблица настройки станка для нарезания резьб

Нарезка производится плашками, метчиками и резцами. Рассмотрим нарезание резцами.

Чтобы нарезать необходимую резьбу по металлу, нужно так установить шестерни в коробке подач и в коробке скоростей, чтобы резец в резцедержателе прорезал профиль за один оборот шпинделя. Для этого на коробке скоростей и коробке подач устанавливаем соответствующую подачу и обороты по таблице, представленную выше.

Резьбовые резцы затачивать нужно с учетом материала обрабатываемой заготовки.

Верхняя часть резца (передний угол) может быть от 0 до -15 градусов, в зависимости от материала, чем мягче материал, тем угол может быть больше. Если резьба нарезается на заготовке из обычной углеродистой стали, то угол должен быть 0 градусов. А если из легированной стали, то угол делается отрицательным до 10 градусов.

Резьбовой резец должен формировать профиль, поэтому его угол должен соответствовать резьбе. Виды её представлены на верхней таблице, которой можно воспользоваться при заточке тех или иных резцов.

Задний угол не должен мешать при нарезке и поэтому делается одинаковым с двух сторон, или чуть меньше. Например, у профиля угол составляет 4 градуса, то задний угол у резца должен быть 3,5-3,8 градуса.

Технические характеристики станка 1В61

| Наименование параметра | 1Л61 | 1Б61 | 1В61 | 1М61 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 320 | 320 | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 160 | 160 | 160 | 160 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 710, 1000 | 500, 710 | 710, 1000 |

| Наибольшая длина обтачивания (Наибольшее продольное перемещение суппорта), мм | 430 | 640, 930 | 430, 640 | 640 |

| Высота центров, мм | 170 | 170 | 170 | 170 |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | 190 | 190 | 180 | 180 |

| Высота от опорной поверхности резца до оси шпинделя, мм | 25 | 25 | 25 | 25 |

| Наибольшие размеры сечения державки резца (ширина х высота), мм | 22 х 35 | 22 х 35 | 22 х 35 | 22 х 25 |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 35 | 35 | 35 |

| Наибольший диаметр прутка, проходящего через отверстие в шпинделе мм | 32 | 32 | 32 | 32 |

| Число ступеней частот прямого и обратного вращения шпинделя | 24 | 24 | 8 | 24 |

| Частота прямого и обратного вращения шпинделя, об/мин | 10..1250 | 16..2000 | 32..1200 | 12,5..1600 |

| Размер внутреннего конуса в шпинделе по ГОСТ 13214-67 | М5 | М5 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | М75 х 5 | М75 х 5 | 6К | 6К |

| Торможение шпинделя | есть | есть | есть | есть |

| Суппорт. Подачи | ||||

| Наибольшее продольное перемещение каретки суппорта, мм | 430 | 640, 930 | 600 | 640 |

| Наибольшее поперечное перемещение суппорта, мм | 250 | 250 | 200 | 200 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,5 | 0,5 | 0,5 | 0,5 |

| Продольное перемещение суппорта на один оборот лимба, мм | 100 | 100 | 100 | 100 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение суппорта на один оборот лимба, мм | 5 | 5 | 5 | 5 |

| Число ступеней продольных и поперечных подач | 17 | |||

| Пределы скорости продольных подач, мм/об | 0,08..1,2 | 0,08..1,20,12..1,9 | ||

| Пределы скорости поперечных подач, мм/об | 0,04..0,6 | 0,04..0,60,06..0,95 | ||

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | нет | нет | нет |

| Количество нарезаемых резьб метрических | 13 | |||

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..96 | 0,5..96 | 0,5..96 | 0,5..6 |

| Количество нарезаемых резьб дюймовых | 16 | |||

| Пределы шагов нарезаемых резьб дюймовых | 0,25…48 | 0,25…48 | 0,25…48 | 3,5…48 |

| Количество нарезаемых резьб модульных | 10 | |||

| Пределы шагов нарезаемых резьб модульных | 0,25…48 | 0,25…48 | 0,25…48 | 0,25…3 |

| Количество нарезаемых резьб питчевых | 16 | |||

| Пределы шагов нарезаемых резьб питчевых | 0,5..96 | 0,5..96 | 0,5..96 | 7…96 |

| Предохранитель от перегрузки | ||||

| Блокировка продольных и поперечных подач | ||||

| Выключающие продольные упоры | ||||

| Резцовые салазки (Верхний суппорт) | ||||

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 125 | 125 | 125 | 120 |

| Цена деления лимба верхнего суппорта (резцовых салазок), мм | 0,03 | 0,03 | 0,05 | 0,05 |

| Перемещение на один оборот лимба, мм | 3 | 3 | ||

| Наибольший угол поворота, град | ±60° | ±60° | ±60° | -60°, +45° |

| Задняя бабка | ||||

| Наибольшее перемещение пиноли задней бабки, мм | 120 | 120 | 120 | 100 |

| Наибольшее перемещение задней бабки, мм | ±12 | ±12 | ±12 | ±12 |

| Центр в пиноли задней бабки | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 2 | 2 | 2 | 2 |

| Электродвигатель главного привода, кВт (об/мин) | 2,8 (1420) | 4,5 (1440) | 2,2 (1430) | 4,0 (1450) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Патрон 3-х кулачковый самоцентрирующий | ||||

| Диаметр патрона, мм | Ø 200 | Ø 200 | Ø 200 | Ø 200, 7100-0007 |

| Диаметр переходного фланца, мм | Ø 200 | Ø 200 | ||

| Вес, кг | 16,2 | 16,2 | ||

| Диаметр зажима | 6..45 | 6..45 | ||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 1880 х 850 х 1450 | 2380 х 850 х 1450 | 1880 х 800 х 1450 | 2055 х 1095 х 1450 |

| Масса станка, кг | 1100 | 1600 (РМЦ=1000) | 1200 | 1260 |

Список литературы:

Токарно-винторезный станок 1В61. Руководство по эксплуатации, 1969

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки., 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Токарный С1Е61ПМ

Давненько я ничего не писал о своем станке… прошло вот уже 5 лет с момента покупки данного станочка… что я о нем скажу, даже в том состоянии в котором он мне достался — очень добротный станочек… чего только стоит резцедержка с 4 болтами на посадочный паз, а не с 3 (кто в теме тот поймет, как иногда нужно зажать какой-то мелкий резец), да и РМЦ в 710 мм покрывает практически весь диапазон хоббийных работ.

Все хвалят ИЖ, но мне вот этот станочек ближе по характеристикам, РМЦ больше (РМЦ 750 только в одного ИЖ ИТВМ.03), диаметры обработки над станиной 320 мм. против 240 в ИЖ ИТВМ 250.

Брал я его специально для постройки автомобиля, надоело бегать к токарям заказывать какие-то втулочки, переходники, кронштейны…

За все время эксплуатации станочек, даже в таком состоянии, не подводил… при всех износах режет 4 мм отрезным на расстоянии в 100 мм от патрона легко, без поджатия центром, но это не штатные режимы, просто проводил испытания, из интереса…. одним словом радует меня

Но все это время меня терзали сомнения по поводу состояния, потому как станочек трудился на заводе, и явно его не жалели, на суппорте что-то ровняли, он весь покоцан… долго собирался я сбросить суппорт… и вот подвернулась масштабная работа, где станочку придется попыхтеть и я все же решил разобрать и посмотреть что там, промыть, продуть каналы… одним словом сделать генеральную капиталку суппорту.

И так, сбросил суппорт

Думал там будет грязь, а нет меня приятно впечетлило состояние всего кроме станины, но об этом позже

Вот трубочка через которую плунжерный насос качает масло по суппорту

На фото она сидит не очень плотно, но это так кажется, по диаметру она посажена на герметик, поэтому соединение достаточно герметично. Но при этом при всем, забегая в перед, мне не удалось прокачать масло через весь суппорт вплоть до слива опять в фартух. Виной сему, думаю, малый ход эксцентрика, который давит на плунжер, Это тоже потом переделаю, ход у плунжера около 15 мм, а этот эксцентрик давит только где-то на 5 мм…

Вот суппорт со стороны призм, видим отсутствие задиров, но поношен он изрядно

Пока суппорт откисал немного в смеси солярки с бензином я бегло пробежался по станине микрометром, по плоской направляющей, той что сразу над зубчатой рейкой продольных перемещений суппорта… износ станины около 0,4 мм, ну это и не странно, конусит станок прилично, вот фото измерений на длине 400 мм (фото не ахти какого качества, но какое есть)

Продуваем все каналы, моем суппорт, моем прижимные планки, протираем привалочные плоскости на фартухе, протираем и отчищаем, от скопившейся за годы, масляно-стружечной массы

Как вижу поперечная подача отшабренна, вся кроме клина, следы предыдущих ремонтов…

Собираю все в обратном порядке…

А теперь дело за подвижной частью поперечного суппорта… вот его немного модернизируем. В недалеком будущем на этот суппор будет установлена фрезерная приставка, да и другие приспособы можно будет ставить… для расширения возможностей сверлю 6 отверстий и режу в них резьбу М10.

Для того, чтобы в отверстия не попадала стружка и резьба не ржавела, заполняю отверстия маслом и закручиваю туда гужоны. Гужоны выдавливают масло и получается и от грязи защита и от коррозии

Так же была доработана перпендикулярная сторона этого суппорта, просверлил и нарезал 5 резьбу М5, винты взял в потай нержавейку. Потом изготовлю из 3 мм стального листа полосу и прижму к суппорту резиновую маслостойкую резину, которая будет прикрывать ластохвост, потому как именно вот он и изнашивается первый, потому как на него летит вся грязь, в то время как «задний» ластохвост на всех станках почти в идеале…

Ну пока прерву запись и так много букофф написал, будет время завтра еще напишу как я боролся с фиксатором резцедержки

Конструкция основных узлов токарно-винторезного станка 1М61

Станина

Станина станка устанавливается на двух тумбах и крепится к ним болтами. Между тумбами расположено корыто, предназначенное для стока охлаждающей жидкости в бачок электронасоса, установленного в правой тумбе. В левой тумбе смонтирован электродвигатель главного привода станка. Станина имеет три равнобокие призматические и одну плоскую направляющие. По двум внешним призмам перемещается суппорт, а на одной (средней) призме с плоской направляющей устанавливается задняя бабка.

Передняя бабка токарно-винторезного станка 1М61

Фото коробки скоростей токарно-винторезного станка 1М61

Фото коробки скоростей токарно-винторезного станка 1М61

Тормозная муфта токарно-винторезного станка 1М61

Фото тормозной муфты токарно-винторезного станка 1М61

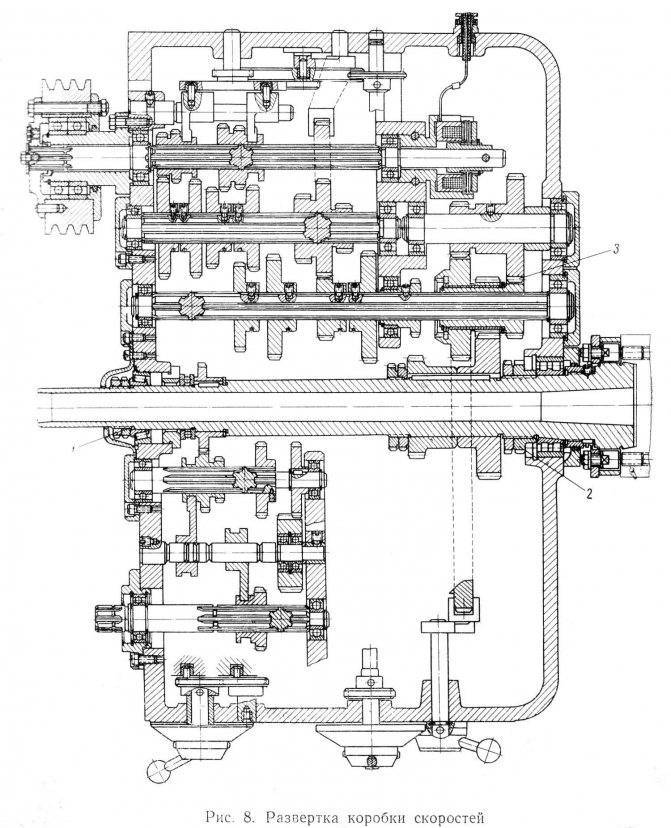

Коробка скоростей

Чертеж коробки скоростей токарно-винторезного станка 1М61

Коробка скоростей (рис.

Изменение скорости вращения шпинделя производится рукоятками У1 и У2 (см. рис. 6). Рукоятка У2 имеет два положения: верхнее, соответствующее 12-и ступеням оборотов в диапазоне 16—160 об/мин, и нижнее, соответствующее 12-и ступеням оборотов в диапазоне 200—2000 об/мин.

Трензель (шестерни 28—30) предназначен для реверсирования вращения ходового винта при нарезании левых резьб и управляется рукояткой УЗ.

Шпиндель и все валы смонтированы на подшипниках качения. Передняя шейка шпинделя установлена на двухрядном роликовом подшипнике, а задняя — на регулируемом коническом подшипнике.

Люфт шпинделя регулируется гайкой 1. Для устранения радиального люфта шпинделя при износе переднего подшипника следует подтянуть гайку 2 (рис. 8).

Чертеж коробки подач токарно-винторезного станка 1М61

Коробка подач токарно-винторезного станка 1М61 (четыре рукоятки)

Чертеж коробки подач токарно-винторезного станка 1М61

Фото коробки подач токарно-винторезного станка 1М61

Более поздний вариант коробки подач — назначение рукояток:

- Рукоятка установки типа резьбы или подач

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки шага резьбы и подач

- Рукоятка включения ходового винта или ходового вала

Коробка передач (гитара)

Коробка передач служит для передачи движения от коробки скоростей в коробке подач и для настройки подач на тип нарезаемой резьбы.

При нарезании метрических и дюймовых резьб движение передается через шестерни 31, 33 и 35 (см. рис. 6), а при нарезании модульных и питчевых резьб движение передастся через шестерни 32, 33 и 36.

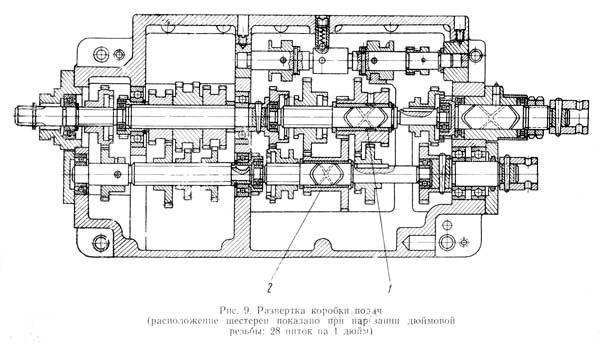

Коробка подач

Коробке подач движение передается от коробки скоростей через гитару (рис. 9)

Увеличенные подачи (шаги) получаются только при низких скоростях шпинделя (16—160 об/мин). Увеличение в 16 раз.

При нарезании метрических и модульных резьб движение передается от вала XI (см. рис. 6) через зубчатую муфту 37а — 376 на ходовой винт XVII.

При нарезании дюймовых и питчевых резьб движение на ходовой винт передается через шестерни 37 и 38.

Для более точных резьб ходовой винт имеет прямое включение, без механизма цепи подач. Это достигается соответствующей наладкой шестерен гитары, поставляемых по особому заказу. Установка величины резьбы осуществляется рукоятками У4 и У5. Установка типа резьбы, включение ходового винта или ходового валика производится при помощи рукоятки У6.

Пример настройки метрической резьбы:

3*/4 • 32/36 • 30/60 • 30/60 • 30/60 • 6 = 0,5 мм

Пример настройки дюймовой резьбы:

25,4 : (3*/4 • 48/41 • 36/32 • 45/42 • 30/60 • 30/60 • 30/60 • 6) = 32

нитки на дюйм.

Примечание. Знаком * обозначено передаточное отношение шестерен от шпинделя до коробки подач, включая гитару.

Прямое включение ходового винта осуществляется установкой рукояток У5 и У6 в положение „Прямое включение ходового винта». При этом во избежание поломки шестерен необходимо сначала установить рукоятку У6, а затем рукоятку; У5

При ремонтных работах, связанных с разборкой коробки подач, следует обращать особое внимание и проверять правильность расположения шестерен согласно кинематической схеме

Чертеж суппорта токарно-винторезного станка 1М61

Фартук токарно-винторезного станка 1М61

Чертеж фартука токарно-винторезного станка 1М61

Фартук (рис. 10) передает движение суппорту от ходового винта или ходового валика. Подачи суппорта при обтачивании осуществляются исключительно при помощи ходового валика ходовой винт применяется только при нарезании резьбы.

Для включения продольной подачи суппорта рукоятку У12 необходимо вытянуть на себя и затем повернуть вправо влево в зависимости от требуемого направления движения суппорта.

Фото фартука токарно-винторезного станка 1М61

Чертеж задней бабки токарно-винторезного станка 1М61

Кинематическая схема

Многоскоростные двигатели для включения устройств тоже используются, но достаточно редко. Односкоростные приспособления остаются главными для подобных схем.

С двигателя движение идёт к коробке скоростей. В этом процессе принимает участие клиноременная передача. В коробке передач размещается по 6-8 валов. К ним добавляются колёса зубчатой формы. Для удобства при нумерации валов пользуются римскими цифрами. Скорость вращения шпинделя может быть различной в зависимости от тех или иных условий. Две фрикционные муфты отвечают за обратное движение у этой же модели.

ДИП-500 Станок универсальный токарно-винторезныйсхемы, описание, характеристики