Преимущества

| № п.п. | Показатель | ПФ | ХТС | ВПФ | ЛВМ | ЛГМ |

|---|---|---|---|---|---|---|

| 1 | Точность (макс), класс по ГОСТ 26645-85 | 6…7 | 5…6 | 6…7 | 4…5 | 3…4 |

| 2 | Шероховатость (min, Ra) по ГОСТ 26645-85 | 10…16 | 6,3…10,0 | 3,2…6,3 | 3,2…5,0 | 3,2…6,3 |

| 3 | Расход формовочных материалов/энергоносителей | 1/1 | 2…4 | 0,2…0,5 | 5…10 | 0,2…0,5 |

| 4 | Трудоемкость | — | 0,7…0,9 | 1,1…1,2 | 2,3…2,5 | 0,2…0,8 |

| 5 | Стоимость модельной оснастки | — | 2…5 | 2…5 | ||

| 6 | Затраты на организацию производства | — | 1,1…1,2 | 1,1…1,2 | 1,5…3,0 | 1,8…2,0 |

Затраты на организацию производства ЛГМ, включают в себя проектирование и изготовление пресс-форм. Технология ЛГМ позволяет получать отливки весом от 10 грамм до 2000 килограмм с чистотой поверхности Rz40, размерной и весовой точностью до 7 класса (ГОСТ Р 53464-2009).

Материалы отливок

- практически все марки чугунов от СЧ15 до ВЧ50, износостойкие

- стали, от простых углеродистых ст. 20-45 до высоколегированных, теплостойких и жаропрочных

- практически все литейные марки бронз, латунь, алюминий

Технология ЛГМ продолжает активно развивается во всем мире, но многие российские компании продолжают использовать устаревшие методы литья — более дорогие, требующие больше усилий и времени. Внедрению современного способа литья по ЛГМ мешает недостаток информации и укоренившиеся стереотипы.

Это интересно: Литье под низким давлением — машина литья, преимущества

Литье по выплавляемым моделям

– это процесс, в котором для получения отливок применяются разовые точные неразъемные керамические оболочковые формы, получаемые по разовым моделям с использованием жидких формовочных смесей.

Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 2—5-му классам точности (ГОСТ 26645-85), и с высокой точностью размеров по сравнению с другими способами литья.

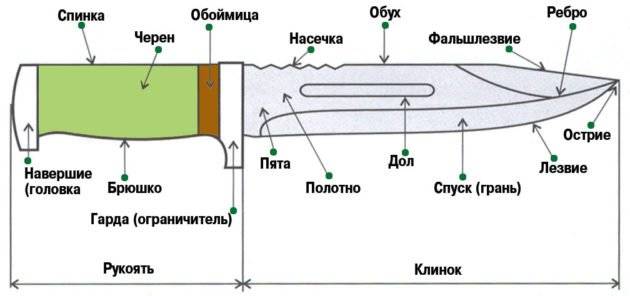

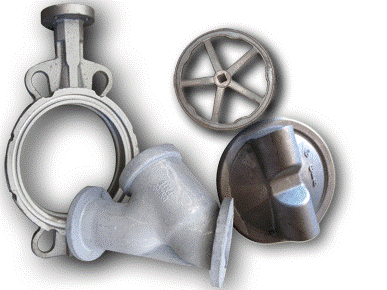

По выплавляемым моделям отливают лопатки турбин, режущий инструмент (фрезы, сверла), кронштейны, карабины, мелкие детали автомобилей, тракторов.

Габариты: максимальный диаметр, высота, длина, ширина – 300 мм; толщина стенок – от 3 мм.

Масса: от 2 г до 20 кг (при художественном литье масса не ограничена)

Марки выплавляемых металлов:

- стали 25Л, 45Л, 35НГМЛ, 40ХНГМЛ, 7Х3, 30Х13, 95Х18, 20ХМЛ, 25ГСЛ;

- стали со специальными свойствами 75Х28Л, 75Х24ТЛ, 45Х26Н2СЛ, 12Х18Н9ТЛ,40Х24Н12СЛ, 20Х14Н15С4Л, 20Х25Н19С2Л, 35Х25Н35С2Л, быстрорез Р6М5ЦЛ;

- чугуны серые, высококачественные всех марок, АЧС – 2, ИЧХ17НМФЛ, ЧХ25МФТЛ;

- бронзы БрАЖ9 – 4, БрА10Ж3Мц2, БрОЦС –4 –4 –17;

- алюминий АК7ч, АК8л

Применение точного литья целесообразно для изготовления деталей:

- из стали и сплавов, трудно поддающихся или не поддающихся механической обработке (режущий инструмент, нуждающийся только в заточке его режущей кромки на наждачном круге);

- сложной конфигурации, требующей длительной и сложной механической обработки, большого количества приспособлений и специальных режущих инструментов, с неизбежной потерей ценного металла в виде стружки при обработки (турбины лопатки, части механизма швейных машин, охотничьих ружей, счетных машин);

- художественной отливки из черных и цветных сплавов.

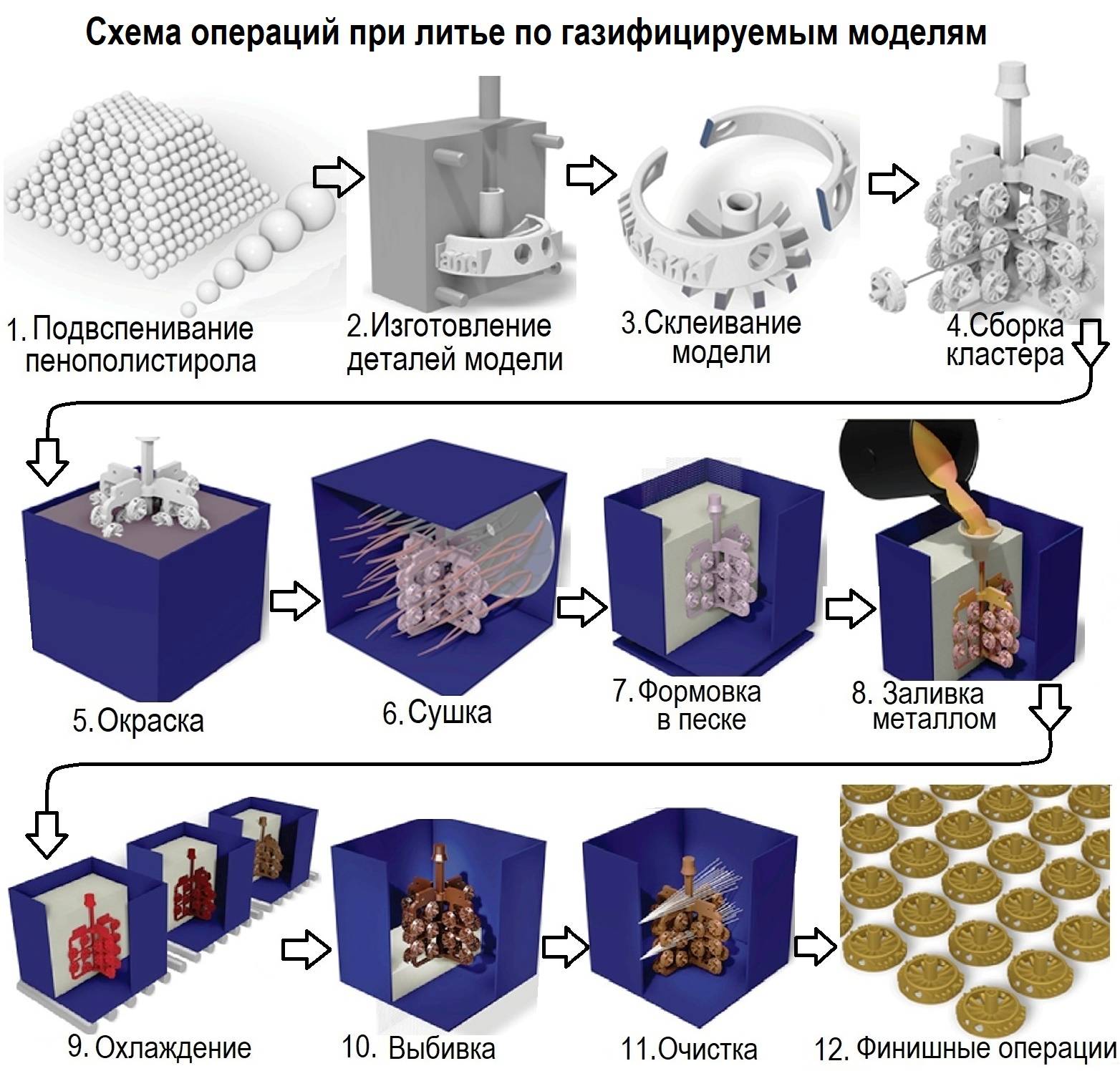

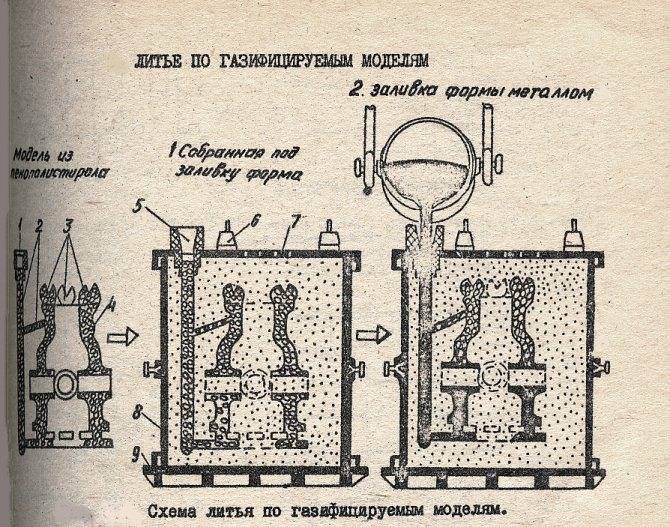

Литье по газифицируемым (выжигаемым) моделям из сополимера и пенополистирола. ЛГМ-процесс

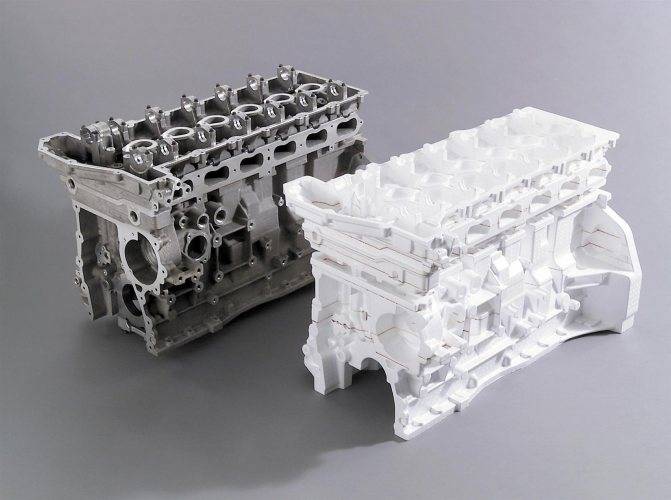

ЛГМ-процесс (POLICAST) — современная технология производства высокоточных отливок, позволяющих значительно уменьшить расходы на передел и снизить себестоимость готовой продукции. Пенополистирол относится к так называемым твердым пенам или ячеисто-пленочным дисперсным системам, которая в физической химии определяются как дисперсия газа в твердом веществе.

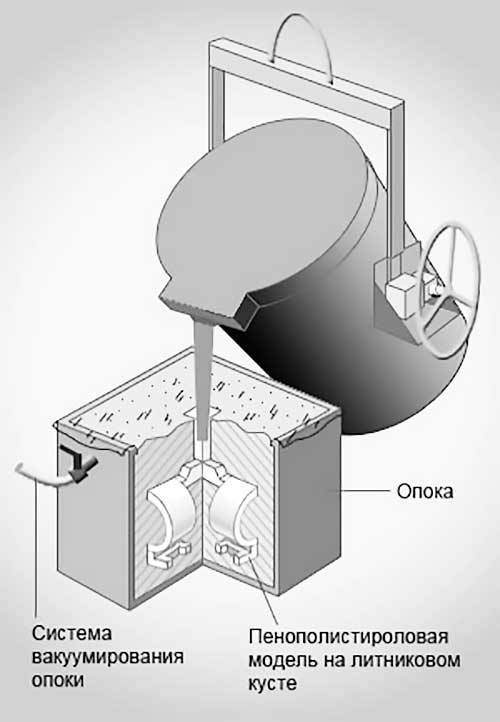

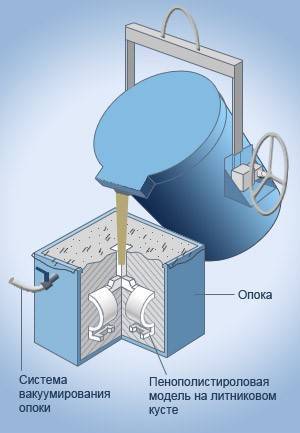

Метод литья ЛГМ: модель из сополимера или полистирола (пенопласта), полученная в модельных автоматах или автоклавах, покрывают противопригарной краской, засыпают песком в вакуумной опоке и накрывают полиэтиленовой пленкой для создания разряжения.

Вакуумная опока подключается к насосу вакуумной системы. Производится заливка жидкого металла в форму и замещение расплавом пенополистирольной модели, которая испаряется в газ. Получаемая отливка имеет чистоту поверхности Rz40 до 7-ого класса точности.

- чугун практически всех марки от СЧ15 до ВЧ50;

- стали от низко- и среднеуглеродистых низколегированных (с содержанием углерода от 0.20%) до высоколегированных, жаропрочных марок сталей и спецсталей;

- цветные металлы: медь, алюминий, бронза, латунь.

Преимущества технологии ЛГМ (POLICAST-process):

- Главные достоинства — возможность производства отливок высокой точности и качества при значительном снижение трудозатрат и себестоимости изготовления.

- Практически безотходное производство — примерно 97% песка повторно используется в системе пескооборота. Потери песка составляет всего 3%, которые складываются на отсев мелкой фракции, обеспыливание и потери в виде просыпи.

- Простая технология формовки без связующих компонентов и формовочных смесей. В технологии ЛГМ для формовки используется только песок.

- Высокая точность литья позволяет минимизировать затраты на финишную мехобработку или даже отказаться от нее.

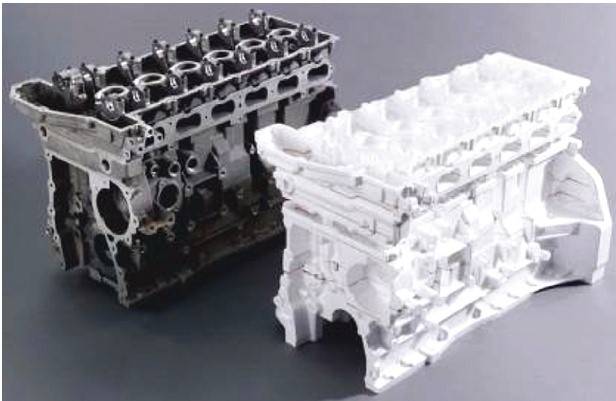

- Используется для изготовления сложных и точных отливок, которые другими способами получить затруднительно. Очень выгодно эта технологии нашла применение для изготовления шнеков, корпусов, звездочек, головок и блоков цилиндров двигателей, художественных и другие отливок.

Этапы проектирования и изготовления комплекса ЛГМ:

- разработка технического задания на проектирование;

- проектирование и изготовление комплекса ЛГМ;

- проектирование и изготовление литейной оснастки;

- поставка оборудования;- монтаж и пусконаладка на площадке Заказчика;

- обучение персонала и запуск оборудования;- отработка технологии литья;

- ввод оборудования в эксплуатацию и постановка на гарантийное обслуживание.

Комплекс литья по газифицируемым моделям состоит из 2-х основных участков: «Белый цех» и «Черный цех». «Белый цех» — это участок изготовления пенополистирольных моделей, покраски и сушки модельных блоков. «Черный цех» — участок формовки и заливки модельных блоков, включающий линию формовки и систему пескооборота.

Литьё по газифицируемым моделям — способ получения отливок, использующий модель, изготовленную из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол.

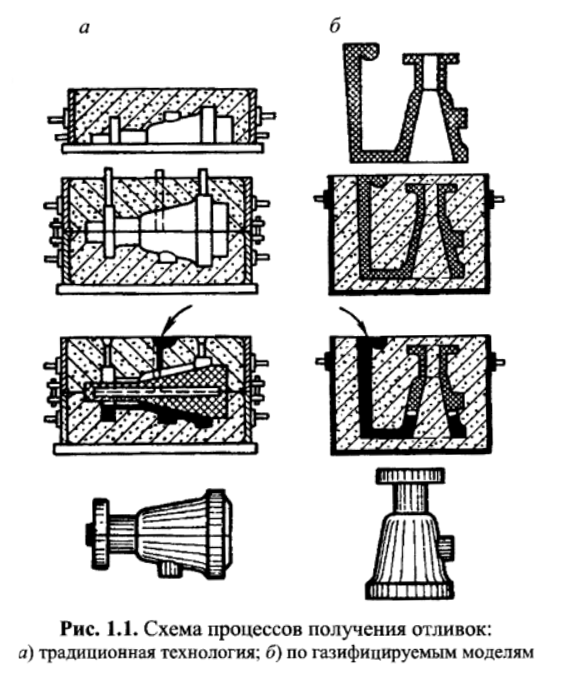

Литьё по газифицируемым моделям как новый технологический процесс появился в середине 50-х годов. Его главным назначением было повысить точность литья при значительном уменьшении затрат на оборудование и материалы по сравнению с технологией литья по выплавляемым моделям.

Какое масло лить в мотоблок лифан

Способ литья по газифицируемым моделям (ЛГМ) обладает рядом преимуществ [ источник не указан 3332 дня ] :

- Резко уменьшить затраты на оборудование

- Сократить число технологических операций

- Благодаря использованию в качестве формовочного материала оборотного кварцевого песка и упрочнения формы вакуумом исключается использование стержней и оборудования для их изготовления

- Сократить операции финишной обработки отливок

- Снизить до минимума количество отходов производства

- Сократить трудозатраты в 2—4 раза

- Снизить потребление электроэнергии в 2—3 раза

- Сократить и оптимально использовать производственные площади

- Уменьшить затраты на вспомогательные материалы в 3—5 раз

Литье ХТС, особенности отливок

В отличие от метода ЛГМ или способа по выплавляемым моделям литье стали или чугуна в землю требует включения в отливку припусков минимум в несколько миллиметров на каждую сторону. Также оставляется прибыль большой массы, которую также нужно будет отрезать.

В итоге стоимость отливки, выполненная в землю или кокильные отливки, включает следующие ценовые составляющие:

1. сама отливка;

2. припуски;

3. прибыль;

4. отрезка прибыли;

5. токарная и фрезерная обработка припусков;

6. мехобработка для получения точных размеров детали.

В результате литье в землю становится затратным мероприятием. И если изначально цена отливки за 1 кг выглядит весьма привлекательным делом, то после всех проведенных операций деталь получается дорогой. Многие заказчики не учитывают всего этого при решении выбора литьевого метода. К тому же в расчет не принимается возможный брак, который так свойственен ХТС или кокилю. Зачастую при данном способе в отливке много раковин, возможны и трещины. Это приводит к тому, что нужно отливать новую заготовку или пытаться исправлять уже существующий брак.

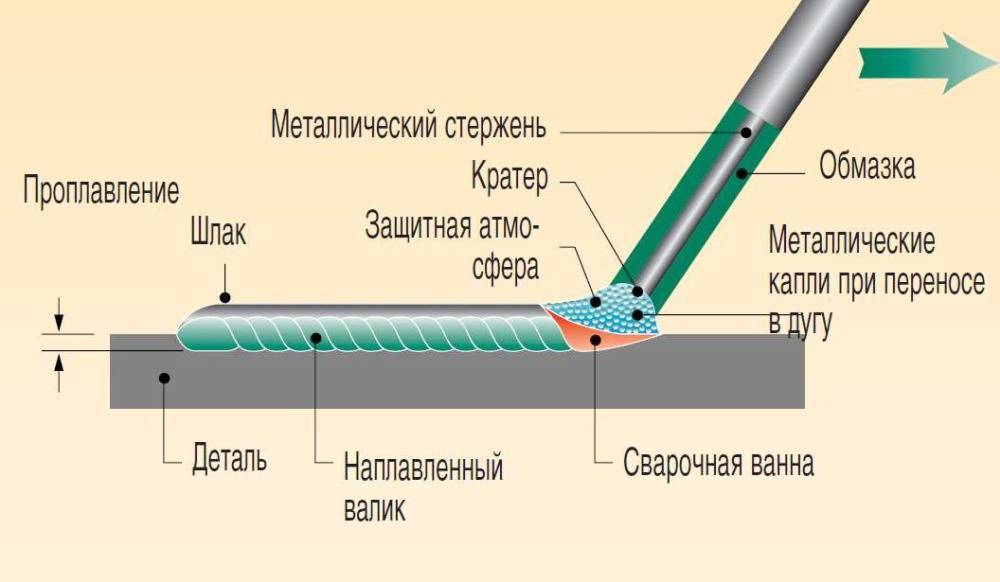

Бракованные изделия можно исправить сваркой или наплавлением металла, но это возможно лишь в случае, когда детали не являются ответственными и не нуждаются в особых точностных характеристиках.

Формовка

Во всей технологической цепочке литья по газифицируемым моделям формовка является одним из важнейших факторов для получения точных отливок высокого качества. Формовка — это заполнение опоки с полистирольными моделями песком. С этим связаны две сложности. Первая — заполнить песком все свободное пространство в опоке, все полости и каналы моделей. Если этого не сделать, то металл при заливке прорвется через стенку пригарного покрытия и уйдет в песок. Вторая сложность — формовка деталей с тонкими стенками. Слишком сильное или неравномерное воздействие песком может повредить деталь.

Упрощённый алгоритм формовки выглядит так:

- засыпка песчаной подушки на дно опоки

- уплотнение песчаной подушки

- установка модели или куста

- послойная засыпка и уплотнение

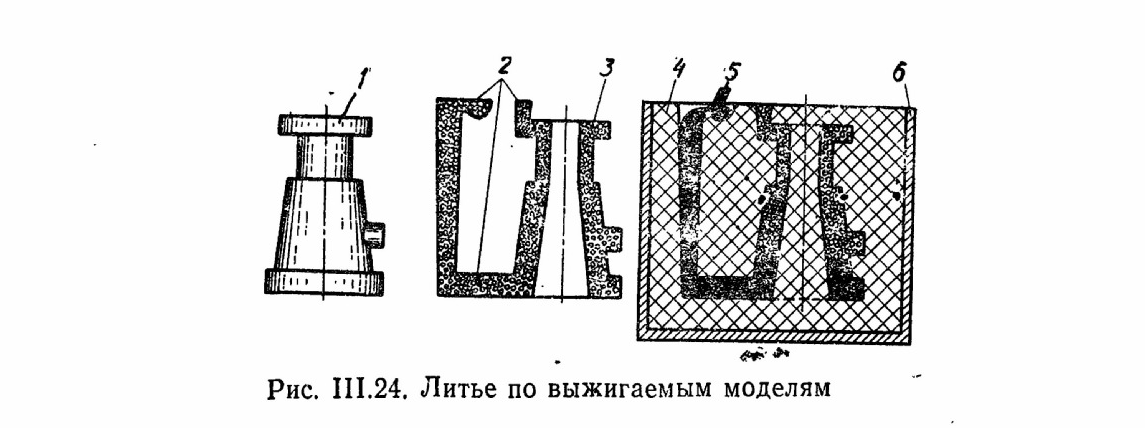

Технология литья по газифицируемым моделям

Технологический процесс изготовления отливок модифицирован по сравнению с обычным способом.

Технология литья по газифицируемым моделям

Литье отливок по ЛГМ осуществляется в специальной изолированной от окружающего воздуха камере. В момент заливки жидкого металла пенопласт испаряется, и образовавшиеся газы отсасываются вакуумным насосом, создающим разрежение 0,3-0,7 атм. Эти газы через трубопровод попадают в установку дожига и канализации, в которой обезвреживаются содержащиеся в них ядовитые вещества

Это еще одно важное преимущество метода литья в ЛГМ перед традиционными методами, вызывающими большую загазованность цеховых помещений

После остывания форма разбивается и отливка извлекается для очистки и, если это необходимо, дополнительной обработки. Песчано-глиняная смесь после измельчения и просеивания готова к повторному использованию.

В целом данный метод производства отливок характеризуется большей сложностью оборудования и меньшей трудоемкостью по сравнению с традиционными методами.

Технология ЛГМ пошагово

Создание модели

Вначале создаётся модель предполагаемого вида продукции. Для этого применяется особый вид полистирола литейного типа. Этот синтетический материал после небольшого вспенивания располагается в заранее приготовленную пресс-форму. Далее масса подвергается воздействию водных паров — гранулы полимера запекаются, и смесь становиться больше в объёме, заполняя пресс-форму полностью. Таким образом, создаётся монолитная модель.

Далее заготовка направляется на склеивание, во время которого из неё производится кластер — некий «куст» из разных моделей, чаши, а также литниковой системы. Полученный полуфабрикат подвергается обработке антипригарным веществом, которое легко пропускает сквозь себя частицы газа. Подобное покрытие изготовлено из водного раствора и не даёт расплаву во время заливки соприкасаться с песком.

Формовка

После склеивания кластеры складываются в особые ёмкости (опоки), расположенные на вибростолах, и засыпаются очищенным кварцевым песком. Во время работы вибростолов маленькие песчинки «затекают» во все имеющиеся щели и пустоты уже созданной модели.

Процессу формовки нужно уделить особое внимание. Необходимо, чтобы все пустоты были наполнены. Иначе впоследствии горячий металл или сплав при заливке могут разрушить герметичное покрытие и попасть в песок

Далее производится вакуумирование, во время которого кварцевые песчинки приобретают свойства, нужные для заливки

Иначе впоследствии горячий металл или сплав при заливке могут разрушить герметичное покрытие и попасть в песок. Далее производится вакуумирование, во время которого кварцевые песчинки приобретают свойства, нужные для заливки.

Заливка

Производится в чашу литника, где находится полистирол. Во время заливки горячий металл вступает в реакцию с полистиролом, превращая его в газ. Будучи уже газоподобным веществом, полистирол улетучивается через антипригарный слой, после чего его место занимает металл. Впоследствии этот газ сжигается в особой камере с получением в итоге углекислого газа.

После завершения заливки новая продукция определённое время остывает, а потом вынимается из опоки разом с кварцевым песком. Последний проходит процедуру очищения, после чего его можно будет применять для дальнейших операций. Получившиеся отливки отделяют друг от друга и, если есть необходимость, отправляют на механическую обработку.

Преимущества чугунного литья

Чугунное литье отличается от отливок из других материалов рядом преимуществ, таких, как:

- дешевизной

- высокой прочностью и износостойкостью

- высоким качеством поверхности, сводящим к минимуму последующую механическую обработку

Характеристики и применение чугуна

Важно отметить, что при использовании современных методов литья дешевле получается не только сама отливка, но и конечная продукция. Многие производства, в конце 20 века заменившие чугунные детали своих изделий на стальные, вернулись или планируют вернуться к проверенному временем материалу на новом этапе его развития

2. Технологический цикл

2.1. Изготовление моделей

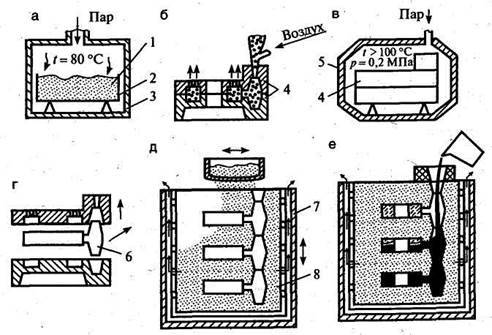

Для изготовления моделей используется литейный полистирол мелких фракций 0,3 мм — 0,9 мм. (в зависимости от габаритов детали). Полистирол предварительно подвспенивается на паровой ванне и просушивается. В пресс-формы задувается подвспененный полистирол, пресс-формы устанавливают в автоклав и выдерживают до спекания гранул полистирола. Затем охлаждают и достают готовые модели. Другой способ изготовления моделей — на модельных автоматах, что повышает производительность в 2-4 раза.

2.2. Формирование куста и окраска моделей

Модели собираются в блоки (кусты) склеиванием, либо припаиваются. Окраска блоков моделей производится в 1 слой специальным противопригарным покрытием путем окунания в ванну, либо при сложной конфигурации отливок, обливом. Сушка окрашенных блоков производится в камере при температуре 40-60С в течение 2-3 часов.

2.3. Формовка

Формовка блоков моделей производится в специальные опоки на вибростоле постепенной засыпкой песком, либо послойно.

2.4. Подача опок на заливочный участок

Заформованные опоки подаются на заливочный участок. Опоки подсоединяются к вакуумной системе. Наверх формы укладывается полиэтиленовая пленка. После включения вакуумного насоса и системы очистки газов, формовочный песок приобретает необходимую прочность.

2.5. Заливка металла

Заливка металла производится прямо в полистирольные стояки. Горячий металл выжигает (газифицирует) полистирол и занимает его место. Выделяющиеся газы отсасываются через слой краски в песок вакуумной системой. Металл точно повторяет форму полистирольного блока с моделями.

2.6. Охлаждение отливок

Залитые блоки моделей остывают в песке от 5 минут до нескольких часов в зависимости от толщины, массы детали и технических условий, оговоренных технологическим процессом.

2.7. Отрезка и очистка деталей

После извлечения блоков из опоки и отрезки отливок от литниковой системы, они проходят очистку от остатков антипригарного покрытия.

Модельные материалы

Материалом для изготовления газифицируемых моделей служит вспенивающийся полистирол, который представляет собой синтетический полимерный продукт суспензионной полимеризации стирола в присутствии эмульгатора, стабилизатора и порообразователя. В качестве порообразователя чаще всего используют изопентан. Применяемые для изготовления моделей гранулы вспенивающегося полистирола представляют собой полупрозрачные или белые непрозрачные шарики диаметром до 3,2 мм с внешней твердой полистирольной оболочкой, внутри которой находится жидкая фаза – изопентан. Чем тоньше стенки модели, тем мельче должны быть гранулы вспенивающегося полистирола. При нагреве до 27,9оС изопентан закипает и превращается в газ с увеличением объема, а при 80 – 90оС полистирольная оболочка размягчается и под действием давления газа деформируется. При этом объем гранул увеличивается в 10 – 40 раз. Этот процесс называется «вспениванием гранул полистирола». При вспенивании гранул в замкнутом объеме они спекаются в монолитную массу, точно воспроизводящую конфигурацию ограничивающей ее рост конструкции.

Для изготовления отливок по газифицируемым моделям пенополистирол должен обладать следующими свойствами:

- при плотности 20 – 30 кг/м3 иметь достаточную технологическую прочность (0,1 – 0,2 МПа), чтобы сохранять размеры и конфигурацию моделей в процессе их изготовления, хранения, транспортирования и формовки;

- на всех стадиях технологического процесса иметь минимальную и стабильную усадку (0,15 – 0,2%);

- обладать достаточной скоростью газификации, чтобы заливаемый металл успевал заполнять полость формы до начала его затвердевания;

- при газификации разлагаться с минимальным содержанием коксообразующих продуктов во избежание появления засоров в отливках.

Это интересно: Литье из цинка — под давлением, центробежное литье, в кокиль

Что представляют собой холодно-твердеющие смеси?

ХТС – это смеси, твердеющие на воздухе, в оснастке или вне ее под действием газообразных, порошкообразных и жидких отвердителей или катализаторов. Литье в холодно-твердеющие смеси используются при изготовлении отливок любой конфигурации из черных и цветных сплавов. ХТС можно легко адаптировать к различным требованиям по производительности, качеству (включая чистоту, размерную и массовую точность, товарный вид), возможностям инвестиций, экологическим и климатическим условиям, квалификации персонала.

ООО «Укрфаворит» (г. Мелитополь, Запорожская обл.) уже 12 лет помогает предприятиям переходить на литье в холодно-твердеющие смеси. ХТС позволяет изготавливать отливку по технологиям, основанным на использовании синтетических смол. «Укрфаворит» – компания-практик, которая провела более 1,5 тысяч испытаний на 500 предприятиях страны. Ее усилиями, начиная с 2008 года, более 200 украинских литейных предприятий из 640 уже освоили этот вид литья. Украинские литейщики говорят, что ХТС – это универсальный способ литья, позволяющий снизить себестоимость продукции за счет использования химической реакции вместо газа, и автоматизации процесса – вместо большого штата сотрудников.

Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание исходных гранул вспенивающегося полистирола в свободном состоянии и окончательное вспенивание гранул в замкнутой полости пресс-формы – получение модели.

Предварительная тепловая обработка

вспенивающегося полистирола необходима для получения впоследствии газифицируемой модели с заданной объемной массой (плотностью), которая определяет прочность модели и качество поверхности. Вспенивающая способность гранул заданной дисперсности определяется температурой и временем тепловой обработки (рисунок 7.2).

Рисунок 7.2

– Увеличение объема гранул пенополистирола (V) в зависимости от температуры (цифры у кривых) и продолжительности подвспенивания (t): сплошные линии – начальный размер гранул 2,5 мм; пунктирные – 1,5 мм

С увеличением продолжительности тепловой обработки объем гранул увеличивается и, соответственно, уменьшается насыпная масса подвспененных гранул. Повышение температуры обработки приводит к сокращению времени, при котором гранулы достигают максимального объема. Но при температурах выше 95оС процесс становится нестабильным и передержка гранул приводит к потере их активности и усадке. Это связано с увеличением скорости деформации полистирольной оболочки гранул при повышении температуры, в результате чего стенки отдельных ячеек гранул разрушаются и происходит потеря порообразователя.

На предприятиях с небольшим объемом производства предварительное вспенивание целесообразно проводить в горячей воде. Для этого исходные гранулы полистирола помешают в воду при температуре 95 – 100оС и выдерживают в течение 1 – 10 мин при постоянном помешивании, чтобы обеспечить равномерность тепловой обработки и исключить слипание гранул. После выдержки, необходимой для подвспенивания гранул до заданной насыпной массы, их извлекают и засыпают на стеллажи с сетчатым дном для просушивания и выдержки на воздухе.

Для нагрева гранул при предварительном вспенивании применяют также обработку паром и токами высокой частоты. В условиях крупносерийного и массового производства чаще всего используют перегретый пар.

После предварительного вспенивания гранулы выдерживают на воздухе от 6 ч до 2 суток. В этот период оболочка гранул, охлаждаясь, вновь переходит в стеклообразное твердое состояние, а пары изопентана конденсируются, что приводит к возникновению вакуума в гранулах. В процессе выдержки происходит диффузия воздуха внутрь гранул и давление выравнивается. Для сокращения времени выдерживания подвспененных гранул можно использовать выдержку их при повышенном до 0,2 – 0,3 МПа давлении.

Плюсы и минусы процесса

Литьё по выплавляемым моделям имеет свои преимущества:

- отсутствие разъема в форме приводит к повышению точности литья;

- простота действий и дешевизна рабочего процесса;

- возможность сделать огромное разнообразие форм для отливки;

- широкий диапазон размеров и массы отливок;

- дает возможность получить сложные конструкции из любых сплавов;

- высокая точность изделия и чистота поверхностного слоя может исключить необходимость последующей механической обработки;

- оболочка легко разрушается;

- отливки хорошо очищаются от ее остатков.

Присутствуют и недостатки:

требует осторожности в ходе проведения технологического процесса литья;

длительность рабочего процесса подготовки формы;

данное производство является рентабельным только при его массовом применении;

необходимость проветривания в помещении;

следует строго придерживаться технике безопасности;

работа с расплавленным металлом требует особого внимания.

Как видим, литьё по выплавляемым моделям обладает достаточным количеством преимуществ, по этой причине оно широко применяется в различных отраслях машиностроения.

Цеха для литья по выплавляемым моделям находятся во многих самодостаточных заводах. Это позволяет делать качественные детали с большой точностью в короткие сроки, экономя денежные средства.

/5 — голосов

Преимущества:

Данный процесс в основном используется для изготовления небольших изделий, однако также находит своё применение и при изготовлении деталей весом до 2000 кг (чугун) или 100 кг (алюминий). В отличие от литья в металлические формы данный тип литья позволяет изготавливать более сложные формы, сохраняя при этом высокую точность получаемых поверхностей, которые нуждаются лишь в небольшой доработке.

Литьё по газифицируемым моделям может осуществляться практически любыми металлами, пригодными для литья. Однако, наиболее распространено литьё с использованием алюминия, меди и чугуна. Данная технология позволяет изготавливать изделия массой от 200 грамм до 500 килограмм с точностью от 0.1 мм на 25 мм.

Технологический процесс литья по газифицируемым моделям:

- Разработка модели в CAD/CAM программном обеспечении;

- Предвспенивание полистирола, разогрев полистирола, загрузка в бункеры-сушилки;

- Изготовление полистирольной формы на формовочных установках (при крупносерийном или массовом производствах) или на обрабатывающем центре (при единичном или мелкосерийное производство, менее 200 изделий);

- Перемещение форм в помещения выдержки на 2-5 часов для удаления остатков влаги;

- Установление соответствия полученной модели необходимым параметрам;

- Создание готовых форм или дерева форм для заливки;

- Подготовка огнеупорного покрытия в смесителях (циркониевый порошок, каолин, тальк) на низких оборотах (до 3 часов), а затем на быстрых оборотах (до 1 часа);

- Нанесение огнеупорного раствора на формы или дерево форм;

- Перемещение форм в комнату сушки;

- Сушка форм;

- Подготовка опок к установке форм, предварительная засыпка в них кварцевого песка (около ? высоты опоки);

- Установка форм в опоки с кварцевым песком;

- Перемещение опок с формами в зону дальнейшей засыпки кварцевого песка;

- Заполнение песком опок на вибростоле с периодическим его включением/выключением, после полной засыпки опоки включение вибростола на 20-30 секунд для полного проникновения песка;

- Перемещение опоки в зону заливки металла;

- Размещение полиэтиленовой плёнки на ёмкости;

- Подключение к системе создания вакуума;

- Заливка металла;

- Охлаждение опок с заготовкой – 2-5 часов;

- Перемещение опок с заготовкой на кантователь;

- Опрокидывание опок с заготовкой на просеиватель для отделения заготовок от песка, с дальнейшим возвратом песка в систему;

- Возврат опоки в зону установки форм;

- Обработка заготовок на станках для финишной обработки (резка, очистка);

- Контроль качества на лабораторном оборудовании.

Материал:

- Серый чугун всех марок

- Высокопрочный чугун всех марок

- Низколегированная сталь

- Малоуглеродистая и среднеуглеродистая сталь

- Цветные металлы

Вес и размеры:

- Вес одной детали от 200 г до 500 кг

- Размер определяется конструктивно

- Допуск на угловой размер: + 1?

- Шереховатость поверхности: Ra 3.0 – Ra 6.0

- Линейный допуск + 0.12 мм на 25 мм.

- Плоскостность + 0.2 мм на 25 мм

- Общий допуск + 0.24 мм на 25 мм

- Округления и бортики мин. 0.5 мм

- Толщина стенок мин. 2 мм, в зависимости от размеров, конфигурации, материала

- Допуск на обработку 0.5 – 2.0 мм

- STMMA (EPS)

- Огнеупорное покрытие

- Полиэтиленовые листы

- Кварцевый песок

- Топливо для парового котла

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

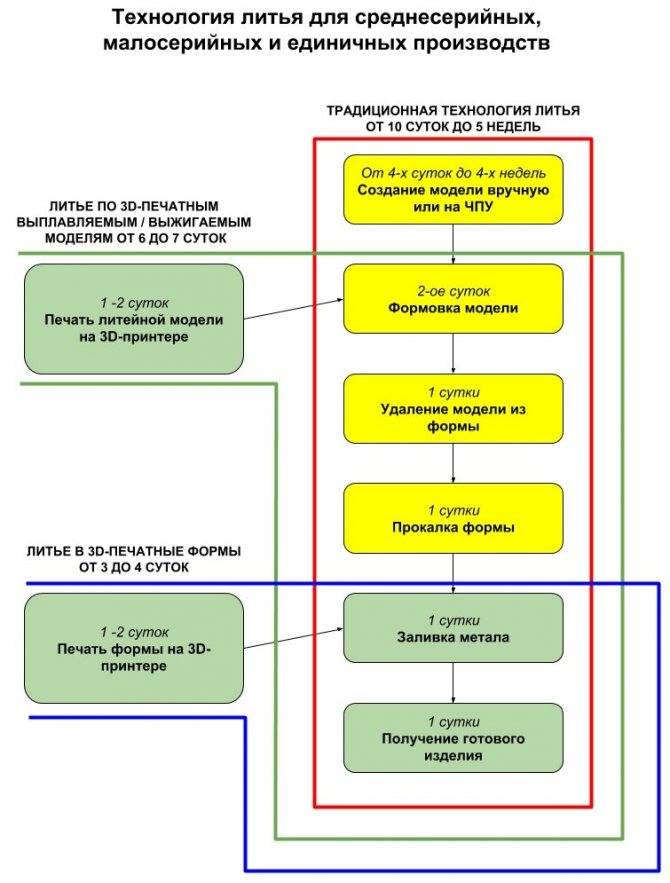

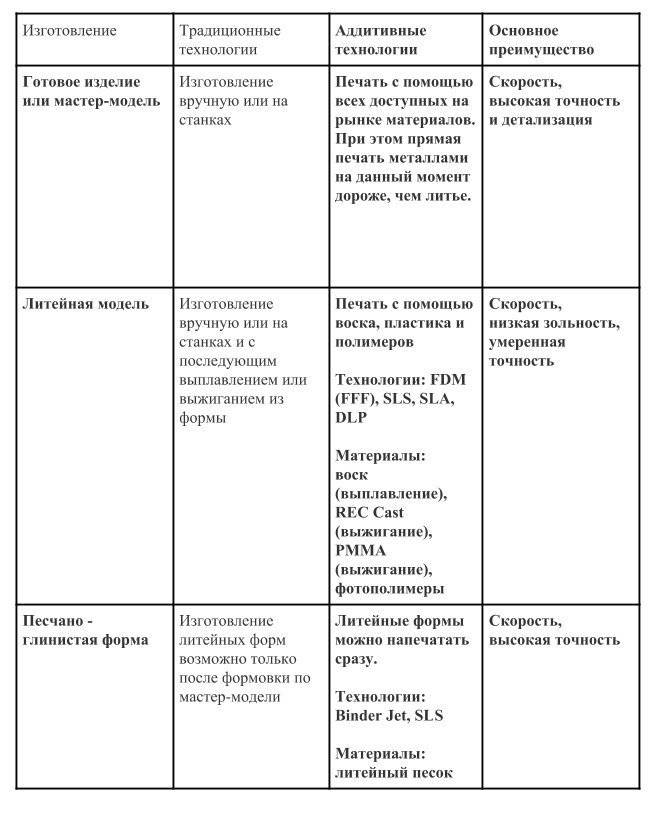

Алгоритм процесса литья с применением аддитивных технологий

Одна из задач, стоящих перед технологами любого литейного производства: минимизация трудоемких операций по механической обработке заготовок. Решается она тем, что отливки должны быть максимально приближены к параметрам необходимой детали, что также экономит средства и время. Здесь на помощь приходят инновации, в лице аддитивных технологий, которые позволяют ускорить техпроцесс, миновав традиционные первые шаги в технологии изготовления отливки. Производитель может за одну операцию получить необходимую литейную модель или форму.

В красной области — традиционный процесс литья, в зеленой и синей — литье с применением аддитивных технологий — сроки изготовления уменьшаются в 2-6 раз.

Прямая печать изделия, которая уже внедрена на многих современных производствах, с экономической точки зрения дороже, чем традиционное литье. Поэтому 3D-печать моделей для выплавления и выжигания, а также синтез уже готовых для литья форм и стержней, вызывает особый интерес.

Литье с применением аддитивных технологий экономически выгоднее, чем прямая печать.

Изготовление моделей в пресс-формах

Процесс заключается в повторном нагреве подвспененных и активированных гранул полистирола, помещенных в пресс-форму, в результате которого они окончательно вспениваются и спекаются между собой, образуя пенополистирольную модель отливки.

Подготовленные гранулы засыпают или задувают сжатым воздухом в смазанную специальной смазкой рабочую полость пресс-формы так, чтобы они полностью заполнили ее объем. Смазками служат: раствор синтетического термостойкого каучука, силиконовая жидкость, глицерин.

Нагрев гранул в крупносерийном и массовом производстве целесообразно проводить способом так называемого «теплового удара»: перегретый пар с температурой 125 – 135оС под давлением 0,2 – 0,35 МПа подают непосредственно в пресс-форму, заполненную гранулами полистирола. Проходя между гранулами, турбулентный поток пара интенсивно вытесняет воздух, находящийся в порах засыпки, и равномерно по всему объему нагревает полимерный материал, который окончательно вспенивается. Образующийся конденсат под действием расширяющихся гранул отжимается к стенкам пресс-формы и удаляется через специальные дренажные отверстия.

При небольших объемах производства чаще используют более простые, но менее производительные способы:

- ванный, когда пресс-форма с подвспененными гранулами помещается в ванну с водой, нагретой до кипения. По окончанию процесса пресс-форму охлаждают в проточной воде;

- автоклавный, когда перфорированная пресс-форма, заполненная гранулами, помещается в автоклав, куда подается «острый» пар под давлении 0,13 – 0,145 МПа при температуре 105 – 115оС. Перфорация пресс-формы в виде отверстий в стенках диаметром 0,35 – 1,5 мм, а лучше щелей шириной 0,25 – 0,5 мм служит для подачи пара внутрь пресс-формы, а также для удаления воздуха и конденсата во время расширения и спекания гранул.

Литье по газифицируемым моделям преимущества и недостатки

Литье по газифицируемым выжигаемым моделям считается наиболее перспективной технологией. Метод применяемый на нашем литейном заводе даёт не только хорошую производительность, а обладает множеством достоинств.

Экологичность

Методика не включает в себя использование ядовитых или опасных для живых организмов веществ. Более того, технология не создает опасных отходов. Основным веществом, подвергающимся химическим и термическим обработкам, является пенополистирол. Как говорилось выше, пенополистирол превращается в углекислый газ. Также и использование кварцевого песка считается экологичным, ведь он обновляется и используется еще много раз.

Универсальность

Изготовление литья на заказ по газифицируемым моделям актуально на производстве продукции чёрных и цветных металлов.

Рассмотрим в каких сферах данный метод наиболее востребован:

- 34% приходится на автотранспортную промышленность;

- на сантехническую 18%;

- 12% на судостроение;

- на электромашиностроение приходится 10%;

- 6% на сферу общего машиностроения;

- на всю сферу, связанную с железнодорожным транспортом тоже 6%;

- прочие потребители технологии соответственно около 14%.

Технологичность

Высокая степень технологичности данного метода производства, позволяющего создавать качественные изделия со сложными формами. Это одна из основных причин, по которой данную технологию повсеместно внедряют во множество производств. В нашем каталоге литья Вы можете ознакомиться с перечнем уже изготовленных изделий на нашем заводе.

Экономический расчет

Технология существенно снижает трудовые, а значит и финансовые издержки. За один технологический процесс можно отлить различные изделия. Отсутствие множества технологических элементов снижает металлоемкость. В свою очередь, уходит необходимость рутинной механической доработки.

Малогабаритность оборудование

Оборудование для ЛГМ отличаются относительно небольшими размерами, что помогает экономить производственное пространство.

Литье по газифицируемым моделям недостатки

- Безвозвратные потери компонентов модели, если что-то в производстве пошло не так и получились не те габариты;

- В процессе производства выделяются токсичные продукты термодеструкции, что требуют осуществления соответствующих защитных мероприятий. Но всё-таки количество данных выделений в процессе такого производства не считается проблемным для экологии.

Таким образом, технология ЛГМ является достаточно перспективной и пользуется популярность у производителей из разных сфер. Получаемые выгоды значительно больше, чем количество недостатков. Поэтому на данный момент оборудование для ЛГМ реализуется с большой скоростью и соотношение сфер, использующих данную методику, тоже очень динамично.

Сборка модельных блоков

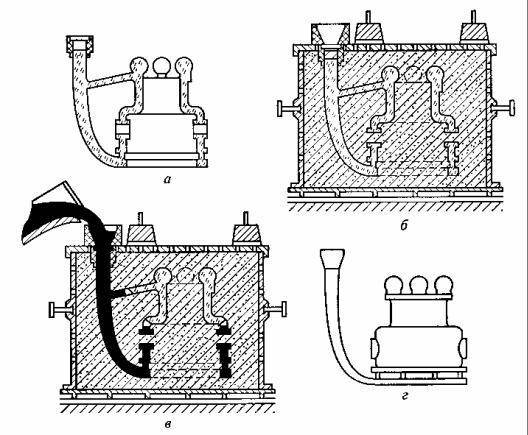

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.