Особенности промышленного процесса

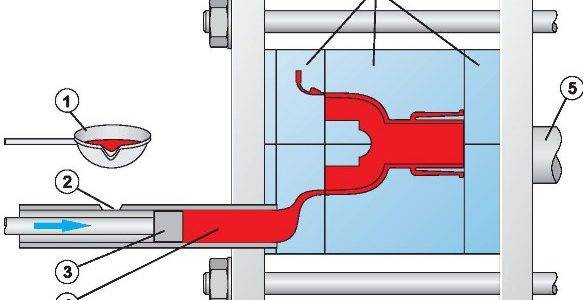

По технологии литья материал, нагретый до температуры 600°С, поступает в подготовленную форму, изготовленную из стали, при повышенном давлении. Основные отличия способа от аналогичных:

- ускоренный нагрев заготовки до критического значения, при котором происходит плавление;

- благодаря автоматическому управлению происходит точное дозирование сырья;

- увеличенное давление, при котором удается изготавливать изделия сложной геометрии;

- автоматизация производства, в результате чего исключается вмешательство ручного труда;

- повышенная производительность и скорость, из-за чего сокращаются энергозатраты.

Форма для отливки

Вариант №2

Литье металлов не простой, но весьма интересный процесс. Его суть в том, что бы расплавленный металл заливать в специальные формы. По мере того как металл охлаждается, он затвердевает и приобретает форму готового изделия.

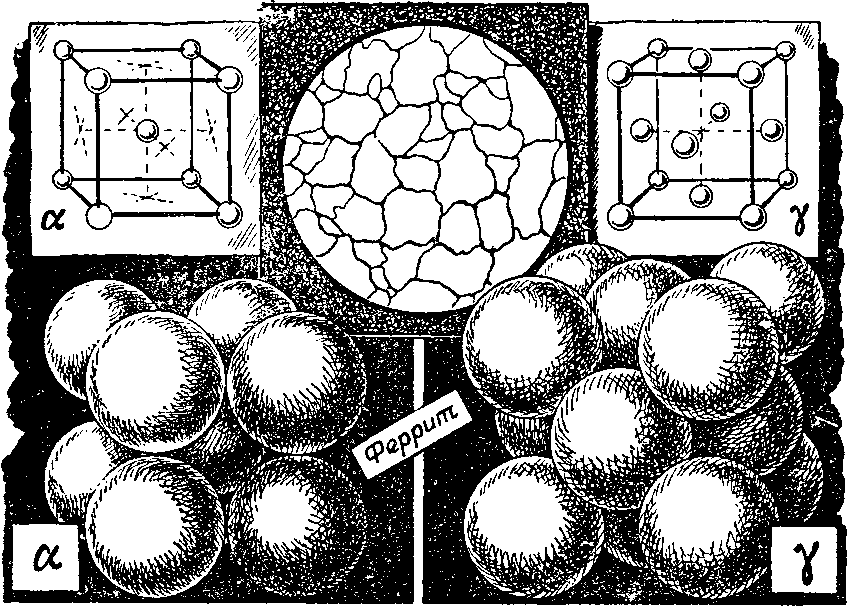

Любой металл, возможно, расплавить и использовать для литья, но далеко не все металлы обладают одинаковыми литейными свойствами. Эти свойства напрямую зависят от структуры металла и его химического состава.

Основные литейные свойства металлов.

Жидкотекучесть – это способность жидкого металла заполнить литейную форму и воспроизвести ее контуры и поверхность

Кристаллизация – переход металла из жидкого состояния в твердое, с образованием структуры. Этот процесс напрямую зависит от формы, температуры заливки и структуры металла.

Усадка. Свойство металла заключается в том, что после охлаждения и затвердевания он уменьшает свои размеры и объем.

Существует следующие виды литья:

Один из самых древних способов – это литье в землю. Считается, весьма, трудоемким, но при этом дешевым способом. Изготавливается специальная деревянная модель будущей отливки и формовочная смесь, которая содержит землю. В готовую литейную форму заливается расплавленный металл. Остывшую заготовку отделяют от формы и шлифуют.

Литье в кокиль. Этот способ состоит в том, что в особую форму заливается металл, где он достаточно быстро остывает и можно в короткие сроки получить готовое изделие. Литейная форма называется кокиль, и состоит из двух частей, которые соединяются стержнем. Этот способ удобно использовать для металлов с высокой жидкотекучестью.

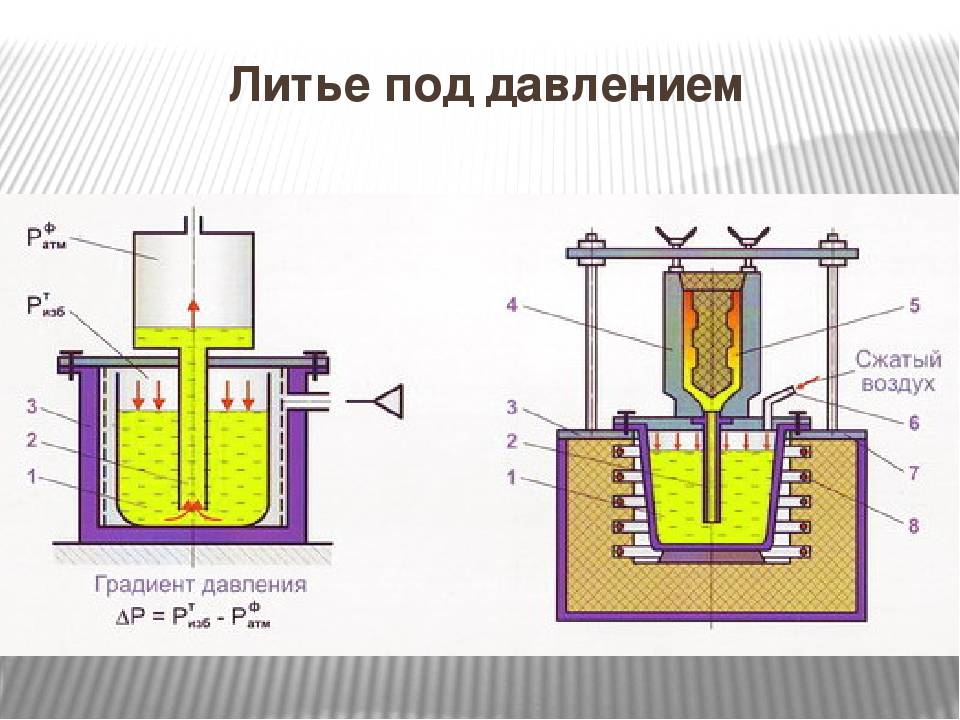

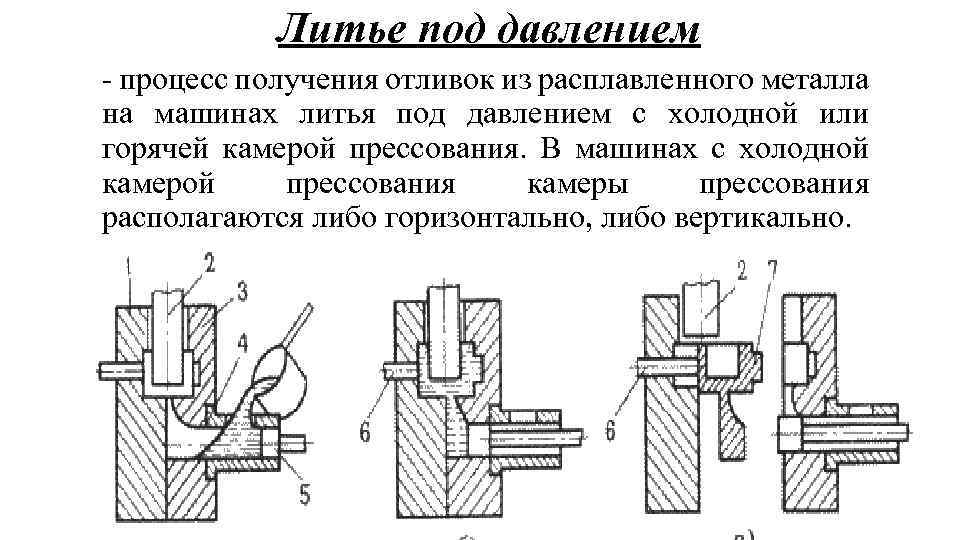

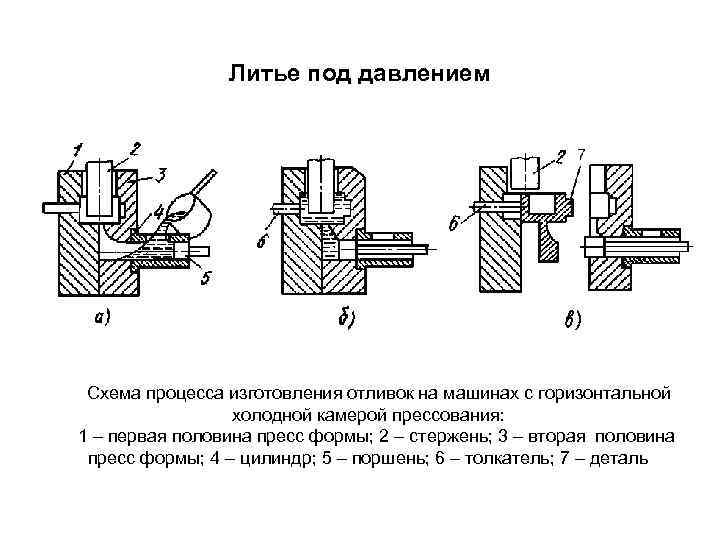

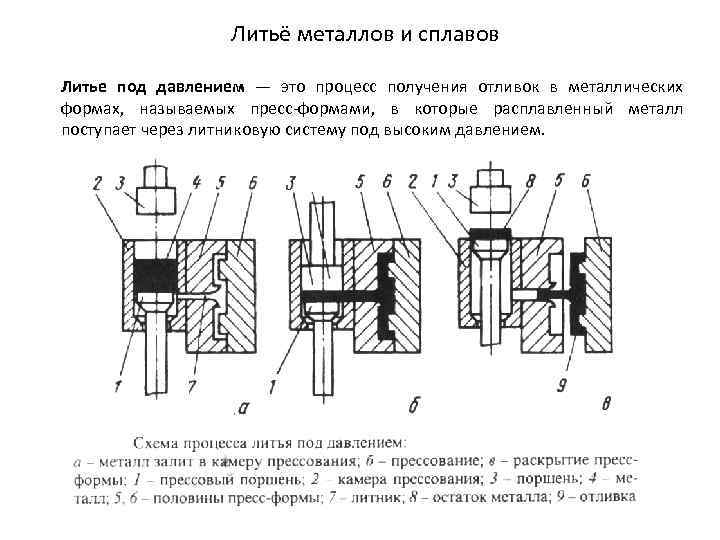

Литье под давлением. Литейная форма заполняется металлом с помощью поршня, либо под высоким давлением воздуха. Такой способ позволяется изготавливать достаточно точные изделия, которые требуют в дальнейшем минимум шлифовки.

Статическая заливка. Расплавленный металл заливается в неподвижную форму и находится там до полного затвердения.

В наше время литье металлов стало автоматизированным процессом и широко использующимся в производстве. Литье используется для изготовления, как крупных, так и мелких деталей, как с простыми, так и сложными формами изделий. Этот процесс довольно популярен в силу возможности его всестороннего применения и использования в массовом производстве.

Свойства формовочных смесей

Формовочную смесь характеризуют основные свойства:

- Прочность определяет способность формы сохранять свою конфигурацию

- Пластичность — важна для способности формы повторять подробности контура и деталей поверхности модели.

- Газопроницаемость. Крупнозернистые составы легче пропускают газы.

- Огнеупорность. Материал не должен плавиться или спекаться, ухудшая однородность поверхности отливки

- Податливость

- Гомогенность. Однородность смеси гарантирует постоянство ее свойств в пространстве.

- Теплопроводность. Качественный материал имеет низкую теплопроводность. Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства

- Долговечность особенно важна для многоразовых форм. Для одноразовых форм долговечность означает число циклов повторного использования земли после измельчения и просеивания.

Свойства формовочных смесей

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.

Разновидности литья алюминия

Само по себе литьё алюминия заключается в производстве заготовок путём заполнения необходимой формы жидким металлом или сплавом. В современной промышленности литье алюминия может осуществляться тремя способами:

- в кокили (металлические формы) с охлаждением;

- заполнение с помощью поршневых машин (под давлением);

- центробежное;

- использование ГФК (гипсовых комбинированных форм).

Самым экономным из всех перечисленных является литье под давлением. При его использовании удаётся получить наиболее прочные и качественные детали. Сам процесс протекает в формах, состоящих из двух частей, и при использовании специальных машин. Гидравлический пресс под воздействием сжатого газа, нагнетает высокое давление, порядка 200 атм. Это позволяет получить заготовки с ровной поверхностью, не требующей шлифовки или полирования в дальнейшем.

Детали, полученные при литье алюминия под давлением, отличаются прекрасными эксплуатационными характеристиками и могут использоваться на самых ответственных участках. Этот способ позволяет изготавливать изделия сложных форм, с тонкими стенками и предназначенные для особых конструкций.

Метод литья с использованием кокилей даёт возможность многоразового употребления форм. Причём они могут быть разъёмными или нет. Последние обычно применяют при изготовлении простых деталей, которые вынимают из них, используя особые инструменты. Разъемные формы в зависимости от плоскости разъёма подразделяются на:

- вертикальные;

- горизонтальные;

- криволинейные.

Первые состоят из двух частей, которые соединяются между собой при помощи втулок и штырей. Использование таких форм имеет свои особенности. Предварительно обе части нагреваются до 300 °C и покрываются краской. В форму устанавливают стержни и части соединяют между собой. После этого в кокиль заливается жидкий алюминий и остается там до остывания. Используя этот способ, получают детали 5-9 классов точности, но все же главным преимуществом этого метода литья алюминия является многоразовое применение формы.

Высокоточный способ литья алюминия

Для изготовления втулок, дисков, труб обычно используют не менее популярный способ – центробежное литье алюминия. В нем заполнение формы происходит в процессе её быстрого вращения. При этом создаётся центробежная сила, которая воздействует на расплавленный металл, и обеспечивает проникновение в самые тонкие элементы формы. Наибольшее распространение этот способ получил в ювелирной промышленности, так как позволяет производить отливки с высокой точностью. Ведь только благодаря воздействию центробежных сил удаётся заполнить тончайшие каналы, куда в обычных условиях жидкий металл не попадёт. А высокоточное алюминиевое литьё можно приравнять к ювелирному качеству.

Литьё в одноразовые формы

Литье алюминия в гипсовые комбинированные формы используется при изготовлении малых партий изделий или при отливке по выплавляемым моделям.

Несмотря на большое разнообразие методов работы с алюминием, самым распространённым является способ литья под давлением, как более экономичный и безопасный. Этот вид литья позволяет сократить до минимума брак, максимально автоматизирован и настроен на конвейерное, потоковое производство.

Если у вас возникли вопросы или вы хотите узнать цены, обращайтесь в отдел сбыта по телефону:

+7 (4842) 75-10-21 (многоканальный)

Профессиональные сотрудники предоставят Вам дополнительную информацию и помогут оформить заявку.

Возникли вопросы? Свяжитесь с нами по телефону +7 (4842) 75-10-21

Источник

Условия и необходимое оборудование

При плавке вторичного сырья обгорает покрытие, выделяются испарения, есть задымленность. Работать в условиях закрытого помещения без интенсивно функционирующей вытяжки проблематично. Лучший вариант – открытое пространство.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Читать также: Монтаж ретро проводки своими руками

Оборудованное и хорошо продуманное в организационном плане рабочее место также важно. Желательно иметь в качестве основы на столе листовой металл или другую поверхность, не поддающуюся воздействию высокой температуры расплавленного алюминия

Вероятность брызг и пролива жидкой массы высока. Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

Использование сплавов из цветных металлов после литья

Сплавы из цветных металлов обладают высокой стойкостью к коррозии. Каждый металл или сплав пригоден для разных целей:

- Использование меди увеличивает теплопроводность и электропроводность.

- Латунь применяется для создания товаров ширпотреба из-за своей дешевизны.

- Бронза очень прочная и коррозостойкая, также используется повсеместно.

- Никель устойчив к коррозии, для него характерно высокое тепловое сопротивление. Его сплавы не подвержены или подвержены в малой степени окисляющим кислотам.

- Алюминиевые сплавы очень распространены, и их применение в промышленности становится все шире и мире. Они весьма прочны, при этом легки. Для сплавов с алюминием характерны теплопроводность, стойкость к коррозии и электропроводность.

- Магний лучше всего подходит для выплавки легких сплавов.

- Титан сочетает в себе прочность и легкость, из-за чего отлично подходит к авиастроению. Ввиду сильного загрязнения его поверхности увеличивается его твердость и уменьшается пластичность.

- Драгоценные металлы применяются в электронике и стоматологии. Известны и популярны в основном тем, что редко встречаются в природе.

Компания Процесс литья металла

1. Литье по образцу

Выкройка обычно является точной копией внешней части отливки. Большинство конструкций будет из пластика, дерева, металла, гипса или пластика. Процесс изготовления моделей необходим для изготовления промышленных деталей. Вы выполните конкретные расчеты, чтобы детали подходили друг к другу.

Хорошая выкройка должна иметь точные размеры. Любая ошибка в процессе может стать причиной неудачного литья. Другими словами, создание выкройки – это обычно искусство конструирования паттернов. Это первый процесс литья металла, который также имеет большое значение.

Выкройки будут различаться по форме, размеру и сложности. Используются несколько направлений. Вот некоторые из ярких примеров:

a) Свободные узоры

Вы можете легко создавать рыхлые узоры на дереве. Вылепляя рыхлые выкройки, вы будете вручную разрезать систему подачи на песок. Кроме того, вы можете разделить некоторые из этих рыхлых узоров на две половины, чтобы облегчить лепку.

b) Закрытые шаблоны

Процесс более сложный, чем разрозненные шаблоны. Вы будете устанавливать шаблоны для включения литников. Процесс исключает ручную резку. Он имеет усовершенствованные формы, что позволяет получать отливки высокого качества.

2. Изготовление сердечника

Если отливка полая, вам понадобится дополнительный кусок металла или песка, также известный как сердечник. Они сформируют внутреннюю форму и сделают ее полой. Ядро складное, но обычно прочное. В результате вы сможете с комфортом снять его с готовой гипсовой повязки.

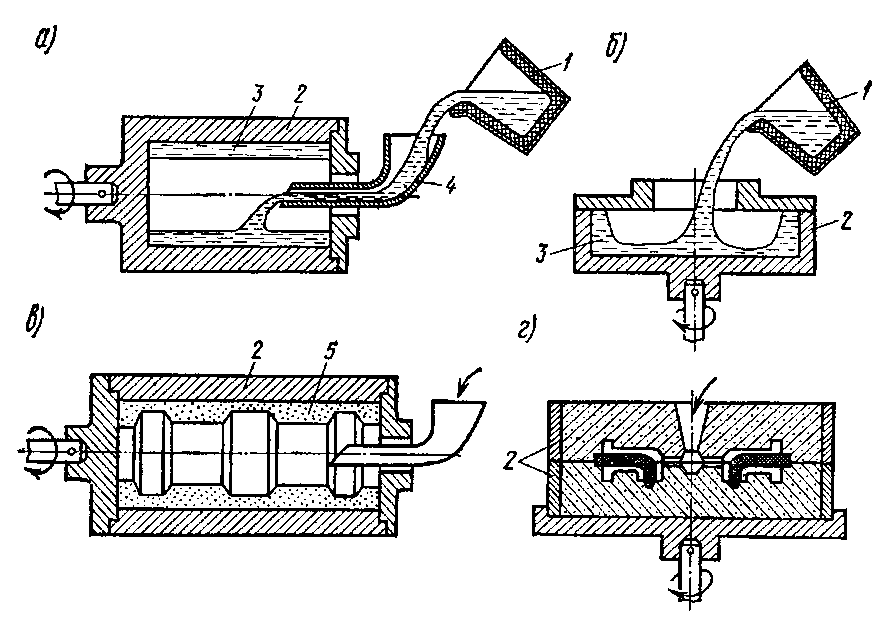

3. молдинг

Формование – это обычно многоэтапный процесс. Он использует формовочный песок для формирования слепка вокруг узора. Во время литья вы помещаете металлическую литейную форму в рамку, которую мы называем опокой. Затем вы положите формовочный песок или зеленый песок в колбу вокруг шаблона. Этот метод широко известен как литье металла в песчаные формы.

Когда вы плотно наберете песок, вы можете удалить узор. В конце концов, гипс будет стоять. В качестве альтернативы вы можете создать неразрушающую металлическую форму, состоящую из двух частей. Затем можно многократно использовать пресс-форму для создания идентичных деталей для конкретных промышленных целей.

4. Заливка расплавленного металла

По мере того, как вы расплавляете металл, начните заливать его в полость формы и дайте ему затвердеть. Когда он завершит процесс затвердевания, запустите процесс взбалтывания. Подвергните форму вибрации, чтобы удалить песок с отливки.

Следовательно, вы будете собирать удаленный песок. Вы можете вернуть его и использовать в будущих задачах.

5. Уборка

Это последний шаг. Вы будете отделять отлитый металлический предмет от формы. Это произойдет позже при зачистке, которая включает в себя очистку объекта от любых расплавленных материалов. Здесь вы также можете удалить неровности.

Популярные темы сообщений

- Животные тропического леса Каждая часть тропического леса переполнена жизнью. Кого здесь только не найдешь. Просторы тропического леса богаты на самых разнообразных насекомых, птиц и зверей. Люди привыкли называть тропиками те леса, которые растут около экватора.

- Лось Одним из самых крупных зверей проживающих в лесу является лось. У животного достаточно большой вес, а в росте он достигает до 2-х метров. Лоси чаще всего темно-бурого цвета, имеют огромное туловище и длинные ноги. Голова у животного круглая,

- Византийская мозаика Точную дату создания Византийской мозаики современные историки установит не в силах, но они относят ее к периоду с третьего по четвертый век нашей эры. Историки считают, что в этот период появилась первая маленькая часть мозаики.

Литье пластмасс под давлением

Важность использования давления в алюминиевом литье

Подача раскаленного алюминия под определенным высоким давлением позволяет обеспечить впрыскивание металла в самые труднодоступные участки разъемных форм.

Литьё с использованием давления позволяет изготавливать тонкостенные изделия разных конфигураций, весом от нескольких граммов.

Детали могут иметь различные нарезки, бороздки, углубления, отверстия или резьбу.

Эта технология имеет много преимуществ, среди которых можно отметить: • высокую производительность оборудования; • точность геометрических и линейных параметров; • гладкую поверхность готовых изделий, не требующую дальнейшей обработки.

Литьё алюминия под давлением используется при создании партий изделий для медицины, фармацевтической, пищевой промышленности, машино- и авиастроения.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.  Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.  После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Преимущества и недостатки

К преимуществам литья металлов под давлением относятся:

- улучшение условий для усадки отливки;

- высокая герметичность изделий;

- глубокий рельеф;

- точное соблюдение размеров;

- широкие художественные возможности;

- минимальная потребность в специальной обработке полученных предметов;

- качественное изготовление небольших тиражей продукции (от 10 до 100 штук);

- оптимальный набор условий для выпуска медалей, значков, мебельной фурнитуры тиражом до 1000 штук.

Среди недостатков, которые имеет литье под давлением, можно выделить:

- долгую подготовку к изготовлению изделий (не менее недели);

- сложность конфигурации отливки;

- высокую стоимость расходных материалов.

Литьё алюминия и алюминиевых сплавов в кокиль

Кокиль представляет собой форму многоразового использования (до 10 000 заливок) и идеально подходит для организации серийного и крупносерийного производства. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, установка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление готовой отливки.

Общие требования к отливкам, получаемых в кокилях, — это обтекаемая конфигурация без острых углов, резких переходов от одной поверхности к другой, без высоких ребер и выступов, глубоких отверстий и карманов.

- Минимально допустимая толщина стенок алюминиевых отливок – 3 мм;

- Масса производимых алюминиевых отливок – от 20 г до 50 кг;

- Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 4 — 20 мкм;

- Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 6-10.

Особенности промышленного процесса

Плавлением, а соответственно, и литьем всевозможных деталей из алюминия люди занимаются на протяжении многих лет.

Его температура плавления, которая составляет чуть более шестисот градусов по Цельсию, не требует использования какого-то специфического оборудования.

Данный материал за счет своей высокой пластичности способен приобретать практически любую форму.

Изначально для изготовления деталей из алюминия при помощи его литья использовали разнообразные формы, которые вставляли в землю.

Чуть позже появились гипсовые формы, которые изготавливались своими руками.

Видео:

В настоящее время практикуется использование специальных пресс-форм, при помощи которых изготовление самых разных деталей из алюминия производится под давлением.

Следует отметить, что и в том и в другом случае выплавляемым деталям можно придавать практически любую необходимую форму.

В любом случае, технология литья данного металла всегда оставалась практически оной и той же, за исключением некоторых особенностей.

Сегодня на крупных промышленных предприятиях практикуется литье под большим давлением, при котором практически полностью отсутствует усадка.

Технологически процесс литья алюминиевых заготовок на промышленных предприятиях с использованием машин и специального оборудования выглядит достаточно сложно.

ВАЖНО ЗНАТЬ: Технология штамповки деталей из листового металла

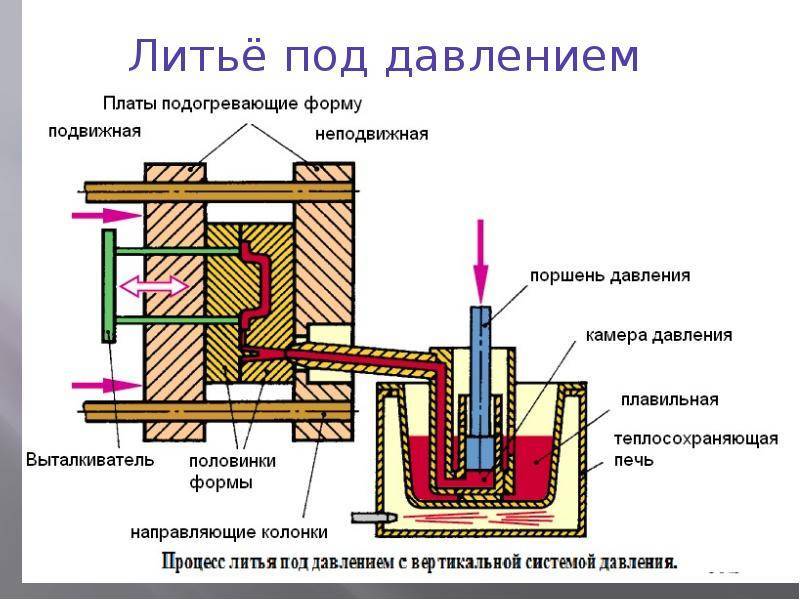

Необходимое рабочее давление создается за счет работы поршня, который в свою очередь приводится в движение сжатым воздухом.

В этом случае используются эмульсионный состав, а также масло, которые способствуют ускорению его движения.

Алюминий, разогретый до температуры плавления, с большой скоростью поступает в специальную пресс- форму под большим давлением и полностью ее заполняет.

При этом усадка залитого металла практически полностью исключена.

Литье алюминиевых деталей под большим давлением имеет огромное количество достоинств, среди которых особенно выделяется высокая производительность данного процесса.

Видео:

Кроме этого можно отметить и высочайшую точность получаемых таким образом изделий, а также практически полное отсутствие какого-либо брака.

Данная технология успешно применяется при необходимости изготовить детали, используемые в приборостроении, а также авиастроении.

Использование пресс-форм в этом случае позволяет использовать расплавленную смесь практически любой температуры.

Особенности формирования отливок и их качество

При литье под давлением основные показатели качества отливки – точность размеров, шероховатость поверхности, механические свойства, плотность и герметичность – определяются следующими особенностями ее формирования:

1. Кратковременность заполнения полости пресс-формы расплавом. Скорость поступления расплава в пресс-форму для разных отливок и сплавов колеблется от 0,3 до 140 м/с, продолжительность ее заполнения 0,02 – 0,3 с, а конечное давление на расплав может достигать 500 МПа. Это позволяет, несмотря на высокую скорость охлаждения расплава в форме, изготавливать весьма сложные корпусные отливки с толщиной стенки менее 1 мм из сплавов с низкой и даже близкой к нулю жидкотекучестью (таким свойством обладают, например, сплавы, находящиеся в твердожидком состоянии). Высокая кинетическая энергия движущегося расплава и давление, передаваемое на него в момент окончания заполнения формы, способствуют получению отливок с низкой шероховатостью поверхности.

2. Газонепроницаемость материала пресс-формы. Вентиляция рабочей по-лости происходит посредством специальных вентиляционных каналов. При высоких скоростях поступления расплава в полость пресс-формы воздух, а также газообразные продукты разложения смазочного материала, образующиеся при его взаимодействии с расплавом, не успевают полностью удалиться из пресс-формы за время заполнения ее расплавом. Они препятствуют заполнению пресс-формы и попадают в расплав, приводя к образованию неслитин, неспаев, раковин и газовоздушной пористости в отливках. Газовоздушная пористость приводит к уменьшению плотности отливок, снижению их герметичности и пластических свойств. Воздух, газы, продукты разложения смазочного материала, находящиеся в порах отливки под высоким давлением, затрудняют ее термическую обработку: при нагреве прочность отливки снижается, а давление газов в порах повышается, что вызывает коробление отливки, на ее поверхности появляются пузыри.

Для снижения газовоздушной пористости в отливках используют ряд технологических приемов, а также специальные способы литья под давлением (см. подраздел 4.2).

3. Высокая интенсивность теплового взаимодействия между материалом отливки и пресс-формой, обусловленная ее высокими теплопроводностью и теплоемкостью, малым термическим сопротивлением слоя смазочного материала и продуктов его разложения, значительным давлением расплава и отливки на стенки пресс-формы, улучшающим контакт между ними. Это способствует получению мелкозернистой структуры, особенно в поверхностных слоях отливки, повышению ее прочности и высокой производительности процесса.

4. Передача в момент окончания заполнения металлом пресс-формы давления, развиваемого пресс-поршнем в камере прессования, на расплав в полости формы. Это улучшает питание отливки, способствует уменьшению усадочной пористости, сжатию газовоздушных включений. В результате воз-растают плотность, герметичность и механические свойства отливки. Однако эффективность действия подпрессовки ограничена, так как это давление на расплав в пресс-форме действует только до тех пор, пока питатель не затвердеет.

5. Использование металлической пресс-формы с точными размерами и низкой шероховатостью рабочих поверхностей. Это способствует получению высокоточных отливок по массе, геометрии и размерам. Высокая точность размеров отливок (классы 1 – 4 по ГОСТ 26645—85 (изм. № 1,1998)) позволяет уменьшить припуски на обработку до 0,3 – 0,8 мм, а в некоторых случаях полностью исключить обработку резанием. Остается только зачистка мест удаления питателей, соединительных каналов промывников и облоя. Коэффициент точности отливок по массе (КТМ) при литье под давлением достигает 0,95 – 0,98. Шероховатость поверхности отливок, полученных под давлением, зависит в основном от шероховатости поверхности пресс-формы и технологических режимов литья. Обычно эти отливки имеют шероховатость от Rz = 160 – 80 мкм (сплавы на основе меди) до Rz = 1,00 – 0,32 мкм (цинковые сплавы).

Подготовка материалов для литья

На первом этапе требуется подготовить алюминиевый лом

Важно понимать, что алюминий бывает разных видов, например, если взять проволоку, то может попасться та, что очень легко гнется, а можно выбрать практически не поддающуюся физическому воздействию

Второй этап заключается в подборе гипса. Именно из него изготавливается форма, если работы идут на дому. Наиболее выгодная марка – гипсовая. Однако стоимость такого продукта довольно высока и найти его бывает непросто, поэтому допускается использование белого гипса.

Его покупка возможна в любом магазине строительных материалов. Но остерегайтесь такого материала, как алебастр. Он крайне похож на гипс и именно его может посоветовать продавец в качестве замены, однако, для наших целей его применение невозможно.

На третьем этапе нужно подобрать воск, именно он является лучшим вариантом для литья деталей малого размера

Чистый воск стоит довольно дорого и его покупка возможна лишь в больших объемах, что не имеет никакого смысла, поэтому лучше всего приобретать обычные свечи, неважно какого вида. Именно при помощи их и будет происходить изготовления пресс форм

Последнее, что нам понадобится это емкость для растапливания алюминия, сделанная из чего-то прочного, ведь ей предстоит выдержать нагревание до высоких температур. А также нельзя обойтись без главного – источника температуры.

Для этого можно использовать что угодно, хоть газовый горн, хоть самодельную печь, это неважно. Все, что нам требуется – достичь нужной температуры

Литье алюминия в домашних условиях от формы до плавки

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Металлические формы

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Литейное производство: взгляд на прошлое и настоящее

За всю историю человечества было сделано огромное количество открытий, перевернувших мировоззрение. Многие изобретения являются связующим звеном между прошлым и будущим. Без многих из них наш мир выглядел бы иначе. Таким нововведением однажды стало изобретение литейного производства. Давайте окунемся в историю и узнаем обо всех достижениях этой древнейшей деятельности.

Зарождением данного ремесла является поистине инновационная находка древнего человека: получение жидкого металла и придание ему любой формы. По данным археологов и летописей это произошло за 5-7 веков до нашей эры. Первейшим знанием обработки стала ковка самородной меди. Дальнейший отказ от нее и поиск заменителей был обусловлен низкой жидкотекучестью и достаточно высокой температурой плавления. Следующим этапом стал биллон, более известный как деформируемый материал из сплава серебра и меди. Останавливаться на этом новшестве никто не собирался, и первый сплав, более-менее напоминающий современный, это мышьяковая бронза (2000 лет до нашей эры).

Вскоре стали появляться первые художественные продукты литейного производства, такие как оружие, украшения, религиозные предмет , а с 9 века до нашей эры – литье колоколов, монеты). Было создано множество реликвий, доживших до нашего времени и теперь покоившихся в музеях мира, но самая знаменитая ценность, созданная в то время – статуя Будды в Японии. Ее вес примерно 250 т.

Каждая страна использовала свои наработки и сама придумывала сырье для отливки. Например, Киевская Русь использовала бронзу, серебро, олово и их сплавы. В Китае традиционным материалом считался фосфор. Он в несколько раз снижал температуру плавления. Сплав железной руды и фосфора положил начало созданию чугуна.

Наверняка, многим известен факт, что 14 век на Руси положил начало литью бронзовых пушек и ядер, что позже привело к возведению первого в России оружейного завода под названием “Ствольная мельница” в 1648 году. Процессы глобализации в то время протекали очень медленно, поэтому первая пушка из чугуна появилась в нашей стране только в 1554 году. Самым знаменитым памятником литейного производства того времени является “Царь-пушка”. Ее создатель Андрей Чохов в 1585 году задумал ее весом в 39 тонн, а длинной 5,34 метра!

Литейное “королевское” семейство пополнилось в середине 18 века. Иван и Михаил Моторины отлили “Царь-колокол” весом 202 тонны. Высота знаменитого памятника 6,14 метров, а диаметр основания 6,6 метра. Его главное предназначение было задумано в Москве, а конкретнее в Успенском соборе. Но не суждено ему было висеть там и по наше время. Произошел пожар, яма, в которой был колокол, заливали водой. Все перипетии, выпавшие на его долю, привели к тяжелым последствиям: отвалился кусок в одиннадцать с половиной тонн. Но, несмотря на это, своего величия колокол не потерял. Сегодня его место на пьедестале почета. После того, как он провел 100 лет в земле, люди по достоинству оценили его и теперь это памятник литейщикам.

Настоящей кузницей, в прямом смысле слова, памятников знаменитых личностей является “Литейный дом” в столице на Неве, основанный в 1764 г. Он принес миру память о таких людях, как: Суворов, Кутузов, Минин и Пожарский и многие другие. Скульптуры коней на Аничковом мосту и новгородское “Тысячелетие России” также вышли из “Дома”. Естественно, у такого прославленного завода появились последователи. Сегодня северная столица вмещает в себя и более молодой завод под названием “Монументскульптура”.

Чугун используется не только для создания продуктов художественного производства, но и для машиностроения. Он является широко распространенным конструкционным материалом.

Приятно осознавать, что наша страна в литейном производстве веками била рекорды. Первое место по выплавке чугуна в начале 19 века заслуженно заняла Россия. Середина того же века также принесла новое достижение стране: в Перми произведена крупнейшая отливка общей массой 650 тонн. Данная конструкция остывала более 5 месяцев. Даже французы не смогли не оценить мощь и качество российского сталелитейного производства и сделали заказ Каслинскому заводу в начале 20 века. Это был чугунный павильон Всемирной выставки.

1. Литье является ремеслом малого количества населения, а выливались исключительно предметы первейшей необходимости.

2. Появляются художественные отливки. Они до сих пор считаются произведениями искусства и памятниками мирового значения.

3. Научное литейное производство. Применение знаний в строительстве, ракетостроении, машиностроении и так далее.

Характеристики алюминия

Основные механические свойства материала при нормальной температуре:

- номинальная плотность — 2700 кг/м3;

- удельный вес материала — 2,7 г/см3;

- плавится материал при температуре 659°С;

- закипает алюминий при значении 2000°С;

- внутренний коэффициент расширения при нагреве 22,9*106 1/град.

Проводимость электричества у алюминия изменяется в зависимости от его состояния, при термической обработке данный параметр увеличивается. Удельное сопротивление в нормальных условиях составляет 0,029 мкОм*м. В результате повышенного коэффициента проводимости тепла, который равен 0,5 кал/см*с*С его используют при изготовлении батарей отопления.

После процесса литья на поверхности материала появляется защитное покрытие при взаимодействии металла с кислородом. Пленка является химически неактивной и эффективно защищает алюминий от коррозии. При изготовлении чистого материала на поверхности не образуется пор, и на него не влияет агрессивная среда. Если же в состав металла добавляется примесь, это способствует появлению промежутков в оксидной пленке, в результате может разрушаться поверхность.

Алюминий устойчив к таким веществам:

- воде (чистой и с примесями);

- растворам на основе магниевых, аммониевых и натриевых солей;

- сернистой, уксусной и другим кислотам;

- хромовым и фосфорным растворам;

- аммиачному раствору.

Металл вступает в реакцию с такими веществами:

- серной кислотой слабой концентрации;

- хлорной кислотой;

- щелочными растворами высокой концентрации;

- щавелевой кислотой.