2.1. Сущность литейного производства

Производство литых изделий известно с глубокой древности. В Китае, Индии, Вавилоне, Египте, Греции, Риме отливали предметы вооружения, религиозного культа, искусства, домашнего обихода. В XIII–XV веках Византия, Венеция, Генуя, Флоренция славились литыми изделиями.

В русском государстве в XIV…XV веках отливались бронзовые и чугунные пушки, ядра и колокола. В 1586 г. А. Чохов отлил «Царь-пушку» (рис. 1.9). «Царьпушка» — чугунная отливка массой около 39 т (диаметр ствола — 890 мм, длина — 4 м, калибр — 887 мм). Для выстрела каменным ядром для пушки необходим был заряд пороха массой 84 кг. Расчетная скорость вылета ядра из ствола составляла 230 м/с, а скорость ядра на расстоянии 1 000 м от пушки — 180 м/с. Позднее в России были созданы и другие замечательные образцы литейного искусства. Так, в 1735 г. был отлит «Царь-колокол» (рис. 1.10) массой свыше 200 т отцом и сыном Моториными, в 1782 г. — памятник Петру I « Медный всадник» (массой 22 т) Э. Фальконе, в 1816 г . — памятник Минину и Пожарскому В. П. Екимовым, в 1850 г. — скульптурные группы Аничкова моста (рис. 1.11) в Петербурге П. К. Клодтом и др. В 1894 г. на заводе в Перми была изготовлена чугунная отливка шабота для кузнечного молота массой 620 т.

Рис. 1.9. Царь-пушка Рис. 1.10. Царь-колокол Рис. 1.11. Скульптуры Аничкова моста

Литейное производство — отрасль машиностроения, занимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию заготовки или детали. При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. Конечную продукцию литейного производства (заготовку или деталь) называют отливкой.

Общий мировой выпуск отливок в 2011 г . составил 75 млн т. При этом 70 % отливок приходится на машиностроение, где масса литых деталей от их общей массы составляет 50 %. Из литых заготовок в станкостроении изготавливают 80 % всех деталей, в сельскохозяйственном машиностроении и в тракторостроении — до 60 %.

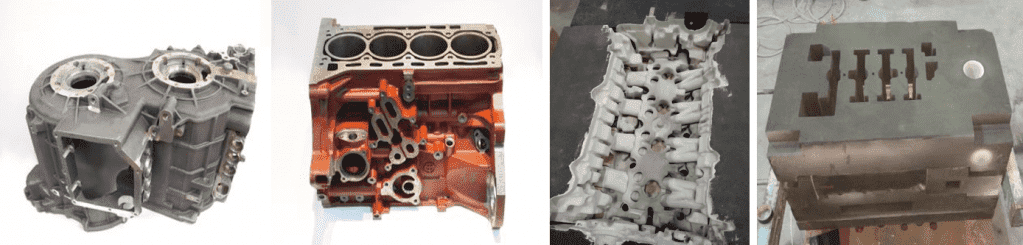

Методом литья изготавливают блоки двигателей, головки цилиндров, поршни и поршневые кольца, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков и прокатных станов, турбинные лопатки, гусеничные траки, ковши экскаваторов и другие детали, которые затруднительно или невозможно получить другими методами обработки металлов (в частности, давлением и резанием).

Технология литья позволяет:

1) получать изделия сложной формы и различных размеров (блоки цилиндров ДВС, станины металлорежущих станков, фасонное художественное литье);

2) изготавливать изделия с минимальными припусками на обработку (детали фотоаппаратов, поршни ДВС). При этом коэффициент использования металла (КИМ) составляет не менее 70 %, а при литье под давлением — 95 %;

3) изготавливать изделия из сплавов с низкой пластичностью и низкой обрабатываемостью резанием (ковши экскаваторов, траки и т. д.).

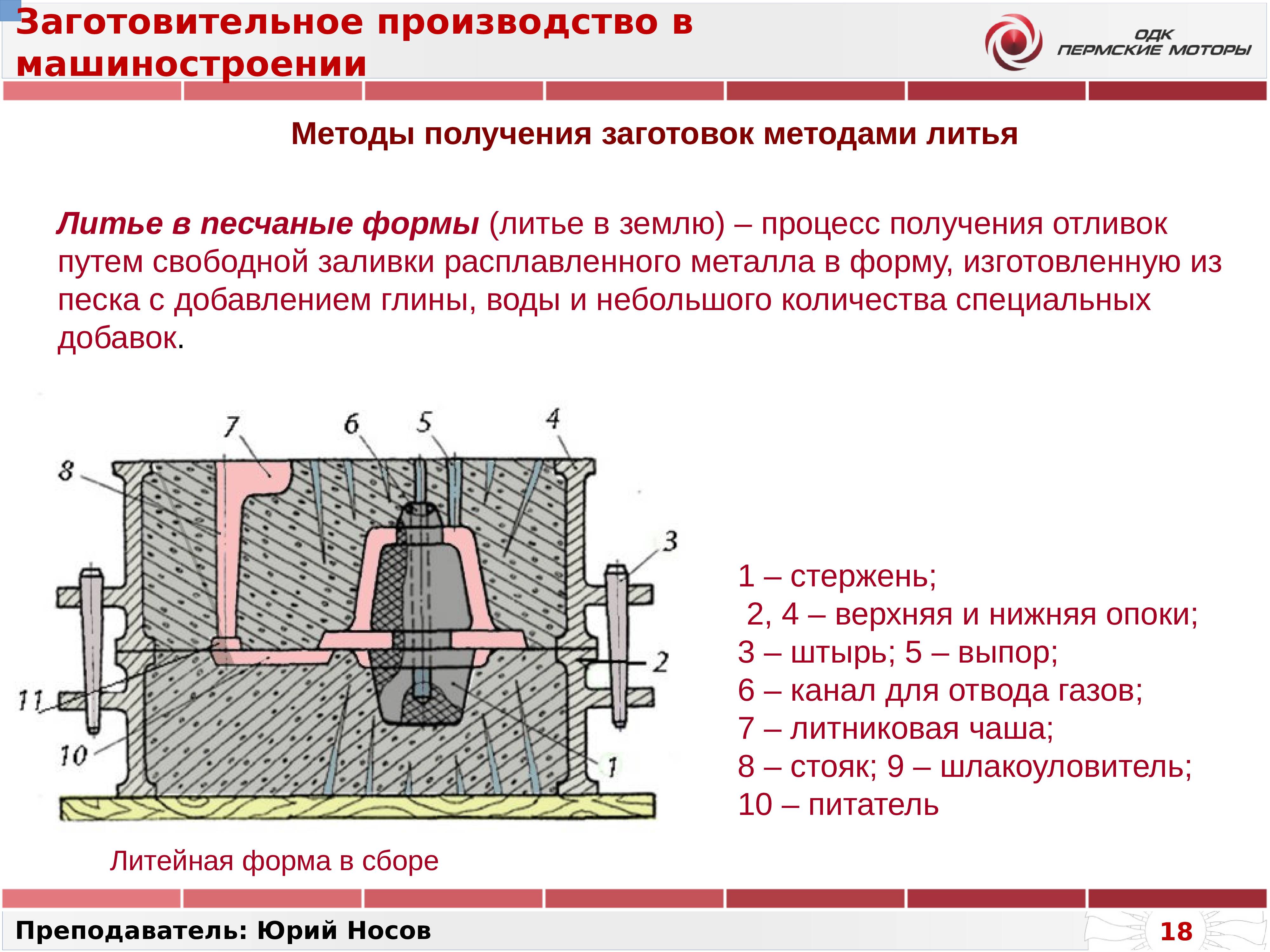

Для изготовления отливок применяют литье в песчаноглинистые формы и специальные способы (литье по выплавляемым моделям, в оболочковые формы, в кокиль, под давлением, центробежное литье и др.).

При выборе способа литья учитывают объем производства, требования к геометрической форме изделия и чистоте поверхности, химический состав заливаемого металла, форму отливки, экономические соображения и другие факторы.

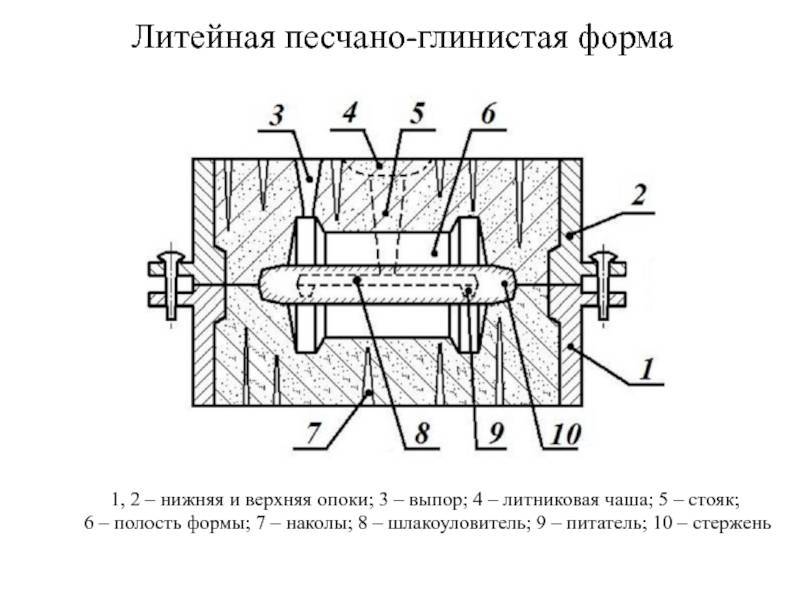

Независимо от способа литья во всех случаях для получения отливки нужна литейная форма. Литейная форма представляет собой конструкцию, состоящую из элементов, образующих рабочую

полость, заполнение которой расплавом обеспечивает получение отливки заданных размеров и конфигурации.

При изготовлении отливок литейная форма является основным инструментом. Форма обеспечивает, во-первых, необходимую конфигурацию и размеры отливки, во-вторых, заданную точность и качество ее поверхности, в-третьих, определенную скорость охлаждения залитого металла, способствующую формированию требуемой структуры и соответствующих свойств отливки.

Литейные формы подразделяют по количеству заливок на разовые и многократные, по материалу — па песчаные, песчаноцементные, гипсовые, металлические, из высокоогнеупорных материалов и др.

Основными операциями технологического процесса изготовления отливок являются: изготовление литейной формы, плавка металла и заливка в форму, извлечение отливок из формы.

Подготовка деталей

Домашнее литье требует особой подготовки, а также наличия определенных инструментов, среди которых нужно выделить:

- Лом алюминия. В качестве лома можно использовать множество изделий, в том числе проволоку. Но следует выбирать более мягкую, так как она содержит меньшее количество оксидов.

- Гипс. Формы для литья алюминия в домашних условиях лучше всего изготавливать из скульптурного гипса. Но стоимость его довольно высока, поэтому вполне подойдет обычный белый гипс. Его легко найти в любом строительном магазине. Главное, не перепутать его с алебастром, который похож на белый гипс, но категорически не подходит для литья.

- Воск или парафин. Воск является оптимальным вариантом, но парафин дешевле и его проще найти. Можно использовать обычные свечи, избавившись от фитиля и расплавив их.

- Емкости для плавления. Для плавления парафина можно использовать обычную жестяную посуду, а вот для плавления алюминия рекомендуется применять тару из нержавейки или чугуна.

- Источник высокой температуры. Использовать можно как специализированные муфельные или тигельные печи, так и обычные газовые горелки. Выбор источника нагрева индивидуален, зависит от объема требуемого расплавленного металла.

Самодельный горн для плавки

Процесс литья в песчаные формы: как работает литье в песчаные формы?

Как работает литье в песчаные формы? Это вопрос, который вы, вероятно, зададите.

Есть много процессов и инструментов, которые используются при заливке песка. Они работают вместе и последовательно, пока цель процесса не будет достигнута.

Вот пошаговая процедура процесса литья в песчаные формы:

1. Изготовление выкройки

Этот шаг включает создание реплики или дубликата объекта, который будет преобразован. В большинстве случаев размер реплики превышает размер, чтобы создать допуск на усадку.

Образцы, которые производятся, также включают в себя металлические проходы, которые будут питать идеальную литейную конструкцию с правильными литниками и стояками.

Это приводит к неизбежному тепловому сжатию до удовлетворительных зон.

Выкройки изготавливаются из широкого спектра материалов, например, дерева, металла, синтетики, экстра полистирола (EPS) и других, в зависимости от необходимого объема и прочности.

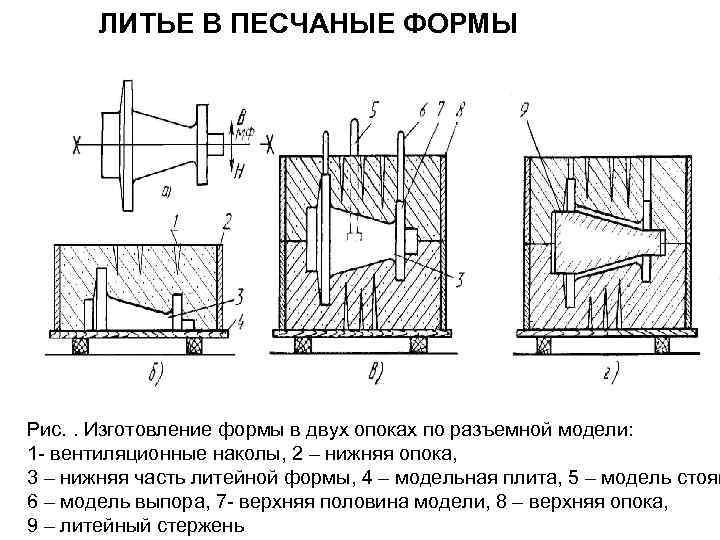

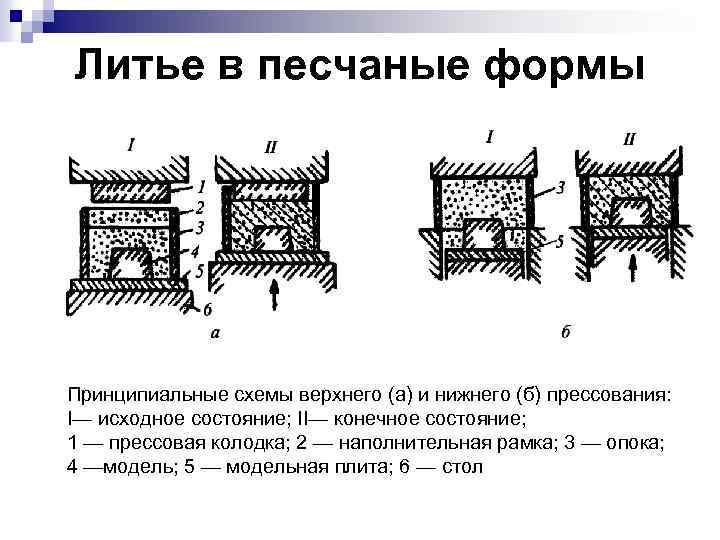

2. Создание пресс-формы

Вокруг рисунка образуется огнеупорный материал, устойчивый к высокой температуре. В нашем случае это песок.

Материал должен обладать достаточной способностью удерживать тяжесть расплавленного металла во время литья и не легко вступать в реакцию с металлом.

В то же время он должен быть достаточно прочным, чтобы быстро отделиться от металла, затвердевшего после остывания отливки.

Существуют различные типы песчаных материалов, которые можно использовать для изготовления формы. Песок обычно включает в себя различные материалы, такие как глина или какое-либо химическое связующее, чтобы укрепить его и выдержать процедуру заливки.

Другой способ создания формы – это процесс механической обработки. В этом методе желаемая форма вырезается прямо из глыбы песка. Этот метод идеально подходит для ускорения процесса разработки продукта.

3. Заливка расплавленного металла в форму.

Жидкий металл выгружается прямо в форму. Он заполняет полость, которая характерна как для готовой детали, так и для подступенков.

Подъемники питают отливку имеющимся жидким металлом.

Поскольку они предназначены для охлаждения и превращения в твердую консистенцию, усадка и пустота собираются в стояке, а не в идеальной части.

Существуют различные способы заливки расплавленного металла в форму. Эти способы предназначены для обеспечения плавного течения металла без каких-либо вибраций. Эти методы также предотвращают окисление, которое может привести к дефектам литья.

4. охлаждение

Жидкий металл, которым заполнена форма, начнет охлаждаться и цементировать, как только войдет в полость.

В момент, когда вся полость заполнена и жидкий металл затвердевает, формируется последняя форма отливки.

Помните, что форму нельзя открывать, пока не истечет время охлаждения. Идеальное время охлаждения можно оценить в зависимости от толщины стенки и температуры металла.

Подавляющее большинство потенциальных дефектов, которые могут возникнуть, являются последствиями процесса затвердевания. В случае, если небольшой сегмент жидкого металла охлаждается слишком быстро, деталь может иметь усадку, изломы или фрагменты.

Меры предосторожности могут быть приняты при проектировании как детали, так и формы

5. Заливка

По истечении установленного времени затвердевания песчаная форма может быть сломана, а отливка удалена. Этот процесс также называется встряхиванием, обычно он выполняется вибрационной машиной, которая встряхивает песок и выбрасывает его из кувшина.

6. Обрезка и уборка

В процессе охлаждения к детали может прилипнуть излишек материала. Это требует проведения процесса обрезки. Цель обрезки – избавиться от лишнего материала.

Методы исправления дефектов

Незначительные дефекты исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой.

Заделка замазками или мастиками – декоративное исправление мелких поверхностных раковин. Перед заполнением мастикой дефектные места очищают от грязи, обезжиривают. После заполнения исправленное место заглаживают, подсушивают и затирают пемзой или графитом.

Пропитывание применяют для устранения пористости. Отливки на 8-12 часов погружают в водный раствор хлористого аммония. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющий поры отливок.

Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях (раковины, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состав

Основные рекомендации по выбору способа литья

При сравнении различных способов литья необходимо учитывать следующие факторы.

1. Технологические свойства сплава.

Литье в металлические формы нежелательно применять:

— при пониженной жидкотекучести металла, т.к. высокие скорости охлаждения приводят к быстрому остыванию и кристаллизации расплавленного металла, что может стать причиной образования недоливов и спаев;

— при высокой склонности материала к усадке, так как возможно образование трещин из-за низкой податливости формы, препятствующей свободной усадке отливки в литейной форме.

2. Сложность формы отливки.

В зависимости от конфигурации, размеров, массы и необходимого количества стержней отливки делят на шесть групп сложности. Наиболее простые отливки относят к первой группе, которая характеризуется гладкими и прямолинейными наружными поверхностями с наличием невысоких усиливающих рёбер, фланцев, отверстий, а также внутренними поверхностями простой формы. Типовые изделия – крышки, фланцы, муфты, колёса вагонеток. Самые сложные отливки относят к шестой группе, которая характеризуется криволинейными наружными поверхностями, имеющими рёбра, кронштейны и фланцы значительной протяжённости, пересекающиеся друг с другом под различными углами, а также внутренние полости особо сложной конфигурации с затруднёнными выходами на поверхность отливки. Типовые изделия – станины специальных металлорежущих станков, сложные корпуса насосов, рабочие колёса гидротурбин.

Сложные по конфигурации отливки получают литьем под давлением, по выплавляемым моделям, в песчаных формах. Литьем в кокиль получают отливки с простой наружной конфигурацией, а центробежным литьем – отливки типа тел вращения. Наиболее тонкостенные отливки получают литьем по выплавляемым моделям и литьем под давлением.

3. Количество.

В условиях крупносерийного или массового производства рентабельны способы литья с применением металлических или оболочковых форм. Но если необходимо изготовить одну или всего несколько отливок (единичное производство), то нерационально изготавливать для этого дорогостоящий кокиль или использовать дорогостоящее литьё по выплавляемым моделям. Поэтому в данном случае может окупиться и является наиболее рациональным применение литья в песчаные формы, для которого можно использовать недорогие деревянные модели.

4. Требуемые точность геометрических показателей и качество поверхности.

Следует выбирать способ, обеспечивающий заданную точность размеров и шероховатость поверхности. Высокое качество поверхности позволяет либо исключить последующую механическую обработку, либо выполнять ее с минимальными припусками. Это дает возможность сохранить при механической обработке литейную корку, имеющую повышенную твердость и износостойкость, снизить себестоимость готовых деталей за счет экономии металла. Однако при этом увеличиваются расходы на литейное оборудование и оснастку, их ремонт и обслуживание. Поэтому, при выборе метода получения отливки следует проводить технико-экономический анализ не одного заготовительного (литейного), а двух этапов производства – заготовительного (литейного) и механообрабатывающего.

Наиболее точным показателем, определяющим эффективность применения того или иного способа, является себестоимость изделия.

При выборе оптимального способа получения отливок, как правило, требуется проводить сравнительный анализ возможных вариантов литья и их технологических показателей, ориентировочно представленных в табл. 1Л.

Процесс литья

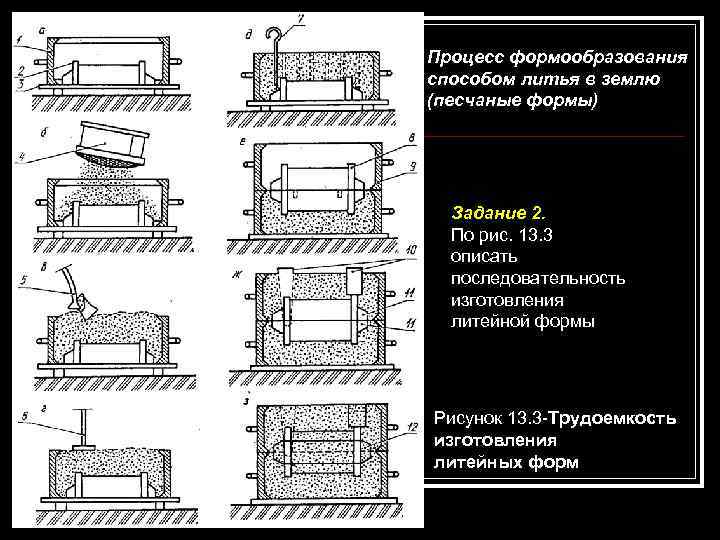

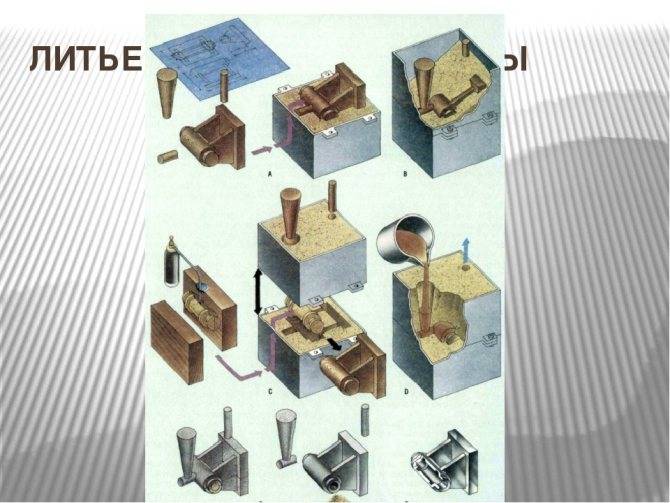

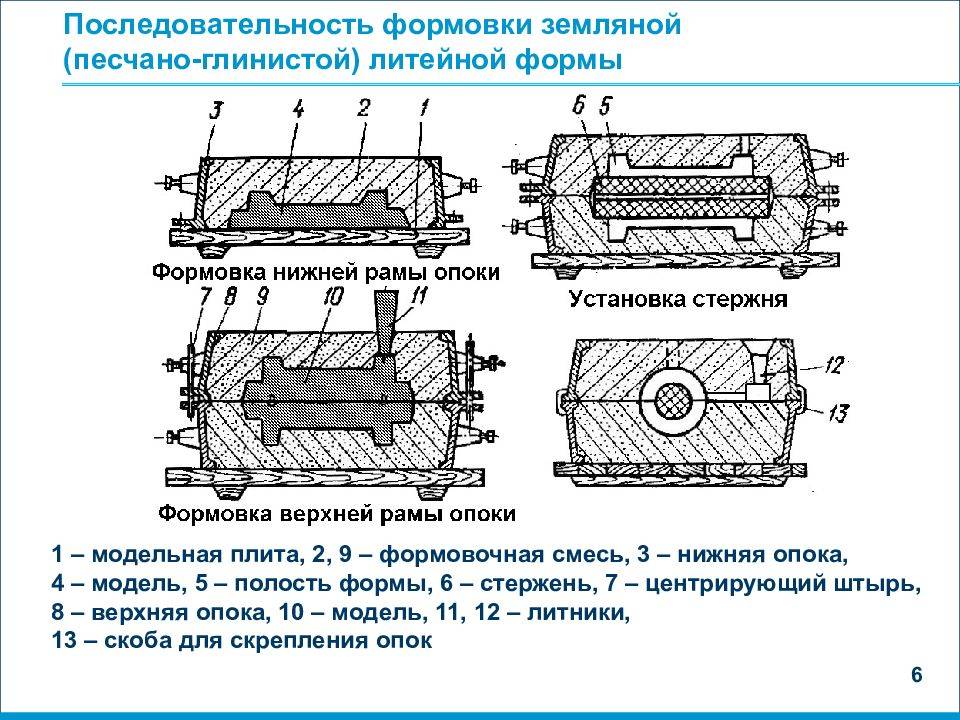

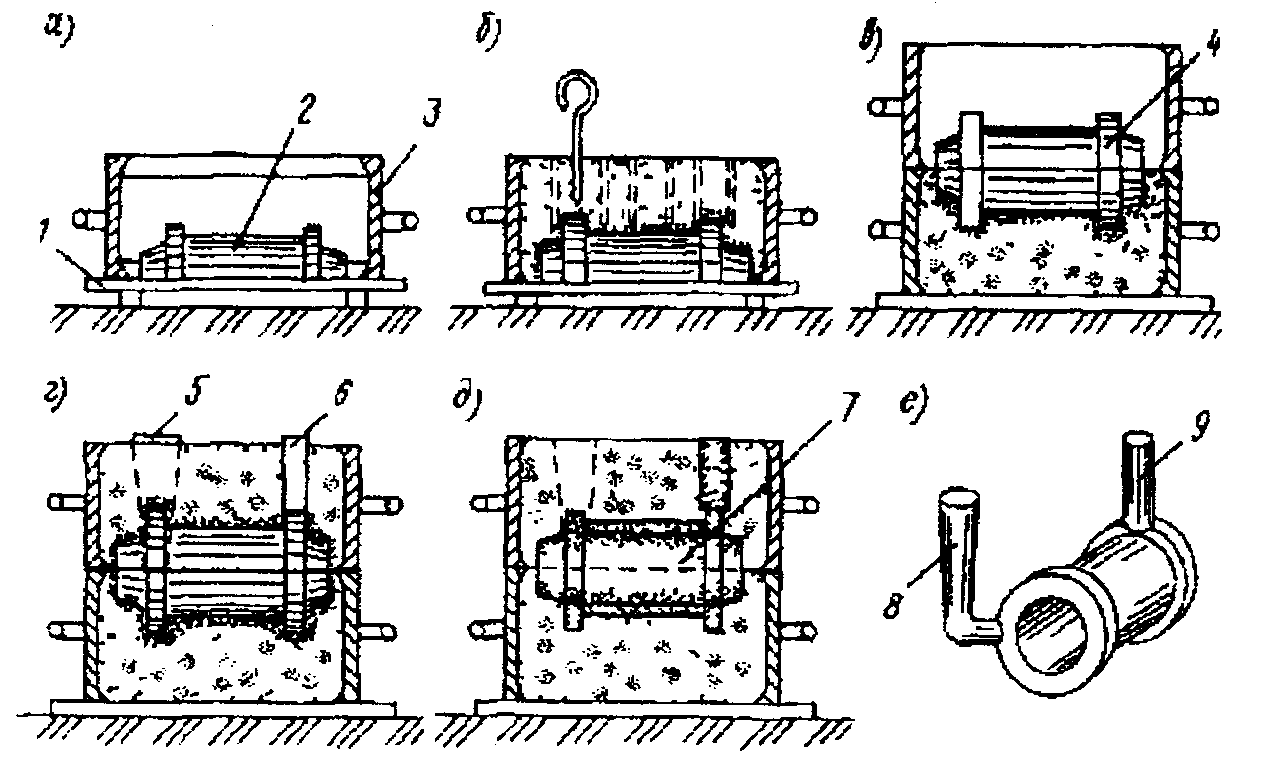

Литье в песчано-глинистые формы включает в себя несколько последовательных этапов:

- Разработка литейной формы, расчет технологии ее изготовления, выполнение чертежей.

- Изготовление натурной модели детали в соответствии с чертежами. Изготовление сопутствующей оснастки.

- Изготовление составляющих частей формы, стержней с применением соответствующих смесей.

- Сборка конструкции и установка стержней, литниковой системы, выполнение прибылей.

- Заливка расплавом металла, выдержка времени на затвердевание и остывание металла.

- Освобождение заготовки, очистка поверхности от остатков формовочной смеси.

- Удаление литников, зачистка облоя, обработка необходимых поверхностей.

Подготовка формовочных материалов и приготовление смесей

Формовочные и стержневые смеси составляются в большинстве случаев из свежих песчано-глинистых формовочных материалов, регенерата, оборотной смеси и различных добавок. Процесс приготовления смесей включает:

- разгрузку, складирование и подготовку свежих песчано-глинистых материалов и добавок;

- подготовку оборотной формовочной смеси;

- регенерацию отработанных смесей;

- приготовление смесей.

Рис. 1. Схема технологического процесса изготовления отливок в песчаных формах

Свежие пески и необходимые добавки подготавливаются на складах формовочных материалов, где производятся сушка, охлаждение и просеивание кварцевых песков; резка, сушка и измельчение глины; размалывание каменного угля; измельчение и просеивание высокоогнеупорных материалов (магнезита, циркона и др.); приготовление жидких связующих материалов, глиняных суспензий и др.

Подготовка оборотной смеси заключается в просеивании, магнитной сепарации, охлаждении и гомогенизации, т.е. придании ей однородности по содержанию влаги и температуре.

Регенерация отработанных смесей — это восстановление зернового состава смеси и активация поверхности зерен песка.

Приготовление смесей включает дозирование исходных материалов, их смешивание, выдержку смеси и ее разрыхление. Оборудование, применяемое для этого, можно разделить на следующие группы:

а) оборудование для складирования и подготовки формовочных материалов;

б) оборудование для подготовки оборотных смесей;

в) смесеприготовительное оборудование;

г) транспортное оборудование.

Установка для сушки песка в потоке горячего воздуха изображена на рис. 2. Сырой песок из расходного бункера 10 при помощи дискового 9 и ленточного 8 питателей подается в сушильную трубу 1, температура в которой достигает 500 °C. Разрежением, создаваемым вентилятором 4, сырой песок увлекается вверх со скоростью 15… 17 м/с и, проходя по трубе, в горячем газе быстро высыхает. Установка снабжена батарейным циклоном-осадителем 2 и скруббером 3 для сбора пыли. Из циклона-осадителя высушенный песок поступает в бункер 6, из которого подается на вибрационное сито 5, где просеивается и частично охлаждается. В качестве источника тепла рекомендуется использовать газ, подводимый к горелкам 7.

Влага с поверхности зерен удаляется тем быстрее, чем выше температура и скорость воздуха, омывающего частицы материала.

Рис. 2. Установка для сушки песка в потоке воздуха: 1 — сушильная труба; 2 — батарейный циклон-осадитель; 3 — скруббер для сбора пыли; 4 — вентилятор; 5 — вибрационное сито; 6 — бункер; 7 — горелка; 8 — ленточный питатель; 9 — дисковый питатель; 10 — расходный бункер Рис. 2. Установка для сушки песка в потоке воздуха

Этот метод позволяет реализовать многие преимущества пневматического транспорта: возможность совмещения по времени сушки и транспортирования, а также одновременного обеспыливания песка, компактность установки и др.

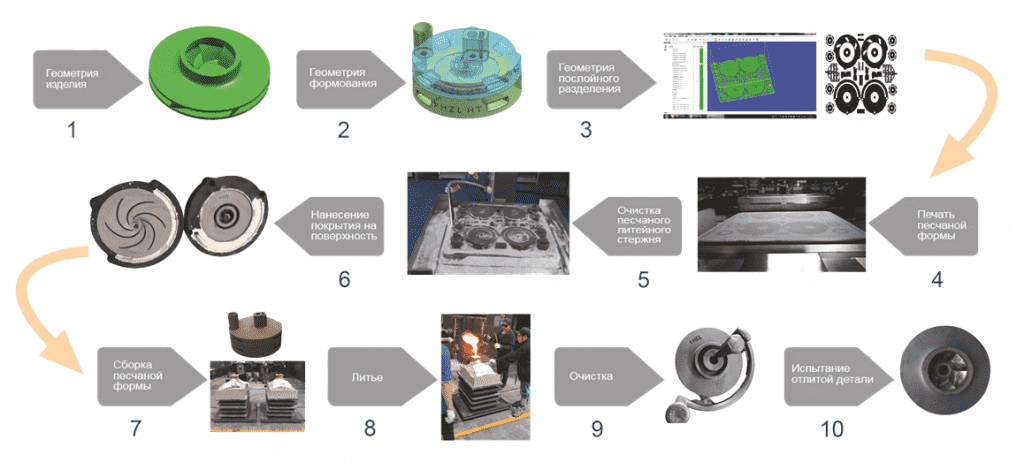

Patternless Casting Manufacturing (PCM) – литье металлов без применения модельной оснастки

При использовании PCM для производства отливок получается высокая точность размеров, допуски на механическую обработку, качество поверхности лучше, нежели при создании по стандартным технологиям. Процесс печати не только значительно сокращает время разработки и производства, но также снижает стоимость производства.

Технологические преимущества:

- возможность изготовления малых прецизионных отливок;

- возможность изготовления отливок сложной конструкции;

- возможность изготовления компонентов сложной геометрической формы.

«PCM – передовая технология литья, которая объединяет традиционную технологию литья в песчаную форму и 3D-печать»Производство 3D-песчаных форм (PCM) – передовая технология литья, которая объединяет традиционную технологию литья в песчаную форму и 3D-печать. Эта технология позволяет быстро создавать песчаные модели и стержни, которые эффективны для быстрого литья сложных деталей. PCM не нуждается в шаблоне и может уменьшить производственный цикл и стоимость. Кроме того, PCM также объединяет различные технологии, такие как проектирование модели CAD, 3D-печать, интеллектуальный ЧПУ, быстрое литье, новые материалы, механические и электрические технологии.

Первым шагом является создание модели пресс-формы из моделей деталей и преобразование ее в формат stl. Затем, с помощью программного обеспечения TOP 3DP, нарезается модель stl и выводится геометрическая информация для формирования слоев поперечного сечения. Эти слои сечения используются для генерации информации управления процессом. Терминальное устройство считывает эту информацию и создает форму с помощью 3D-печати.

01| Технология производства 3D-песчаных форм

Во время печати катализатор и песок равномерно перемешиваются, затем тонким слоем укладываются на платформу. Массив сопел точно распыляет связующее на слой, следуя геометрической информации поперечного сечения. Реакция отверждения происходит между катализатором и связующим. Это повторяется слой за слоем, пока объект не будет построен. Не отвержденный песок еще в виде порошка легко удаляется. После того как лишний песок удален, форма готова и может быть использована для литья металла.

02| Технология 3D-печати на песчаных формах

Связующие:

Фурановые / фенольные смолы, используемые при 3D-печати на песчаных формах, соответствуют стандарту жидкостей для песчаных форм. Эти связующие вещества полностью склеивают песок и создают сложные песчаные стержни, которые отвечают всем требованиям.

Песчаные материалы:

Выбор различных песков должен отвечать требованиям различной обработки литья, так как пески являются основным печатным материалом. Технолог может выбрать кварцевый или синтетический песок для удовлетворения различных требований к отливке, что помогает эффективно контролировать затраты, гарантировать качество.

Ключевые преимущества:

- подходит для разработки новых продуктов, опытного производства, настройки, мелкосерийного производства;

- подходит для изготовления различных сложных металлических компонентов, форм;

- заменяет создание модели;

- снижает затраты на разработку и производственный цикл, а также совместимо с гибкой производственной линией;

- подходит для изготовления различных цветных металлов (сплав Al, сплав Cu), черных металлов (HT, QT и RuT).

Основные производители оборудования: ExONE, VoxelJet, FHZL (Китай), Аддитивные технологии (Самара).

Пример применения:

Блок цилиндров двигателя был изготовлен на заводе FHZL для крупного автомобильного предприятия в Северном Китае в 2008 году. Первый образец был изготовлен за 15-дневный цикл производства, в последующем производственном цикле при использовании 3D-принтера понадобилось всего 20 дней для производства 2-х блоков. С учётом механической обработки. Это значительно сократило производственный цикл и снизило затраты и риски.

03| Блок цилиндров двигателя, изготовленый на заводе FHZL

Охлаждение отливок и их обработка

После окончания заливки отливка охлаждается в форме. Время охлаждения определяется процессами затвердевания металла, видом сплава, массой отливки, толщиной сечений. Стальные отливки охлаждают в форме до 500 – 700 °С, чугунные до 400 – 500 °С, отливки из цветных сплавов до более низких температур.

Для выбивки отливки форму устанавливают на выбивную решетку, которая приводится в движение механизмом и совершает колебательные движения вверх и вниз. В каждом цикле колебаний форма подбрасывается вверх и при падении ударяется об опорную раму. При ударе набивная масса высыпается, и отливка освобождается от набивной смеси. На конвейерных линиях отливки выдавливаются из формы, а потом освобождаются от остатков земли на выбивных решетках. Остатки стержней либо вырубают из отливок пневмозубилами или удаляют на специальных вибрационных машинах или электрогидравлических установках.

Прибыли и литники отделяют от отливки зубилами, абразивными кругами, ленточными пилами или с помощью газовой, электродуговой резки.

Для очистки поверхности отливок применяют метод барабанной очистки. В барабан вместе с отливками иногда загружают звездочки из чугуна. При вращении барабана отливки трутся друг о друга и о звездочки, при этом удаляется прилипшая к отливкам формовочная смесь.

Другим способом очистки является дробеструйная или дробеметная очистка. На поверхность отливки подается под давлением струя воды или воздуха совместно с чугунной дробью. Операцию проводят в барабанах или в специальных камерах. Очистка может производиться периодически или в камерах непрерывного действия. Мелкие отливки очищают вибрационным методом. Отливки и абразивный наполнитель загружают в контейнер и подвергают встряхиванию с частотой до 3000 колебаний в минуту.

Окончательную зачистку поверхности производят с помощью абразивных кругов, а небольшие отливки зачищают на шлифовальных станках.

Литые детали имеют крупнозернистую структуру, высокую твердость, низкие прочностные свойства.

Для получения необходимой структуры и свойств отливки подвергают термической обработке: отжигу, нормализации, закалке.