Чертеж полноценного приспособления

Довольно простой способ изготовления самодельного заточного оборудования, которое практически ничем не отличается от заводского изделия. Для его сборки по готовым чертежам требуется около 1,5-2 часов времени.

Для изготовления своими руками приспособления для заточки сверл необходимо предусмотреть наличие следующих расходных материалов, оборудования и инструментов:

- сварочного аппарата;

- электрической дрели;

- болгарки;

- стандартного слесарного набора инструментов;

- уголка, размер полок которого 30х30, а его длина 100-150 мм;

- металлических пластин, имеющих разную толщину (3-5 мм);

- шпильки или куска стальных прутов, диаметр которых составляет 10-12 мм;

- шайб, винтов, болтов и гаек, имеющих различные размеры.

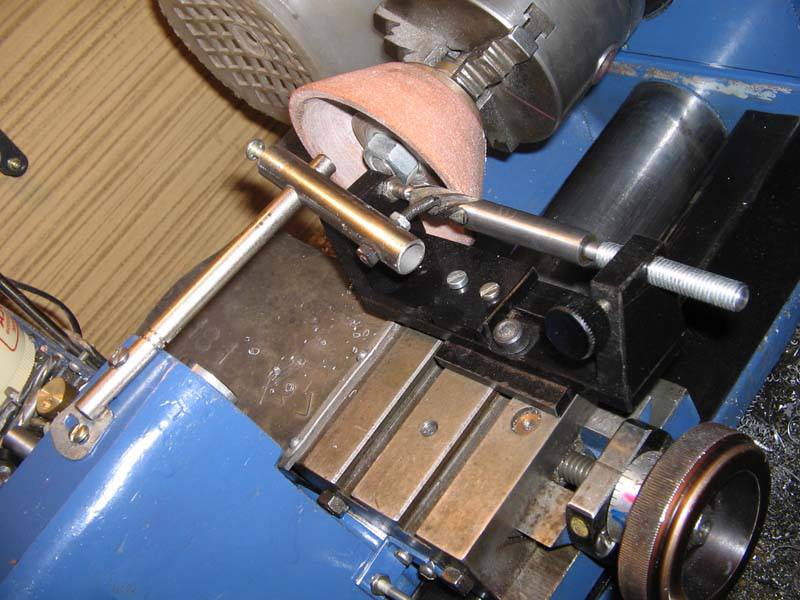

В первую очередь выполняется изготовление станины, которое будет основанием в точильном устройстве. Для этого используют стальную пластину, на которую приваривается стальной пруток (12 мм в диаметре) под углом 75 градусов. Он будет являться осью.

После чего на приваренный прут следует насадить шайбу, которая будет представлять собой опорный подшипник. Величина угла, поворота станины при затачивании сверла будет незначительной, поэтому в использовании стандартного шарикового подшипника нет резона.

Ложе, где будет размещаться затачиваемый инструмент, выполняется из подготовленного уголка. Одну сторону на угловом профиле, которая обращена к стороне точильного камня, необходимо сточить под углом 60 градусов. На ложе, согласно чертежа, приваривается кронштейн, посредством которого будет выполняться фиксация поворотного узла приспособления. В результате этого будет изготовлена конструкция, углы которой, в случае параллельного положения ложа и станины, должны быть расположены к поверхности абразивного камня в соответствии с углом затачиваемого сверла.

У заточного станка, который представлен на чертеже предусмотрены фиксированные углы наклона, но для больших возможностей желательно обеспечить возможность регулирования углов. В таких случаях будет больше шансов использования приспособления при необходимости восстановить инструменты, с разными углами заточки, например, если необходимо заточить сверла по металлу, бетону и пр.

Для создания более функционального узла можно воспользоваться чертежами других конструкций, имеющих возможность регулировки углов:

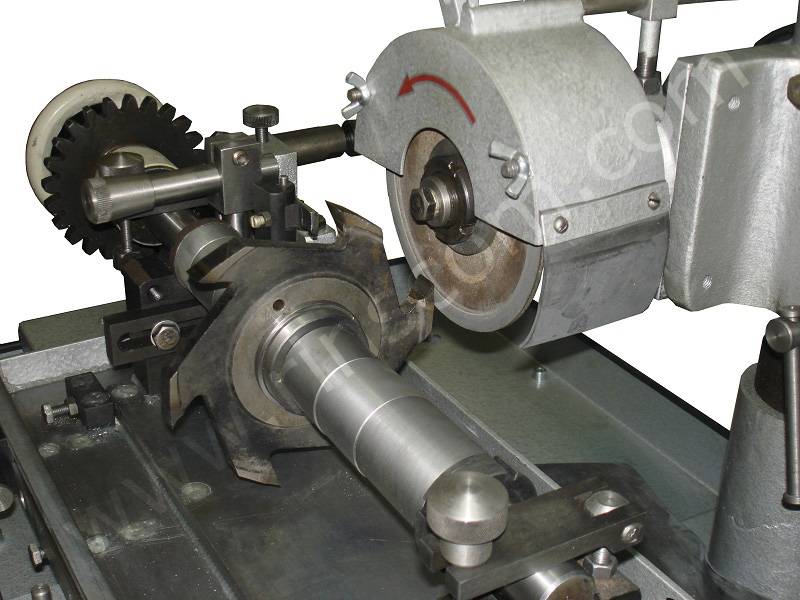

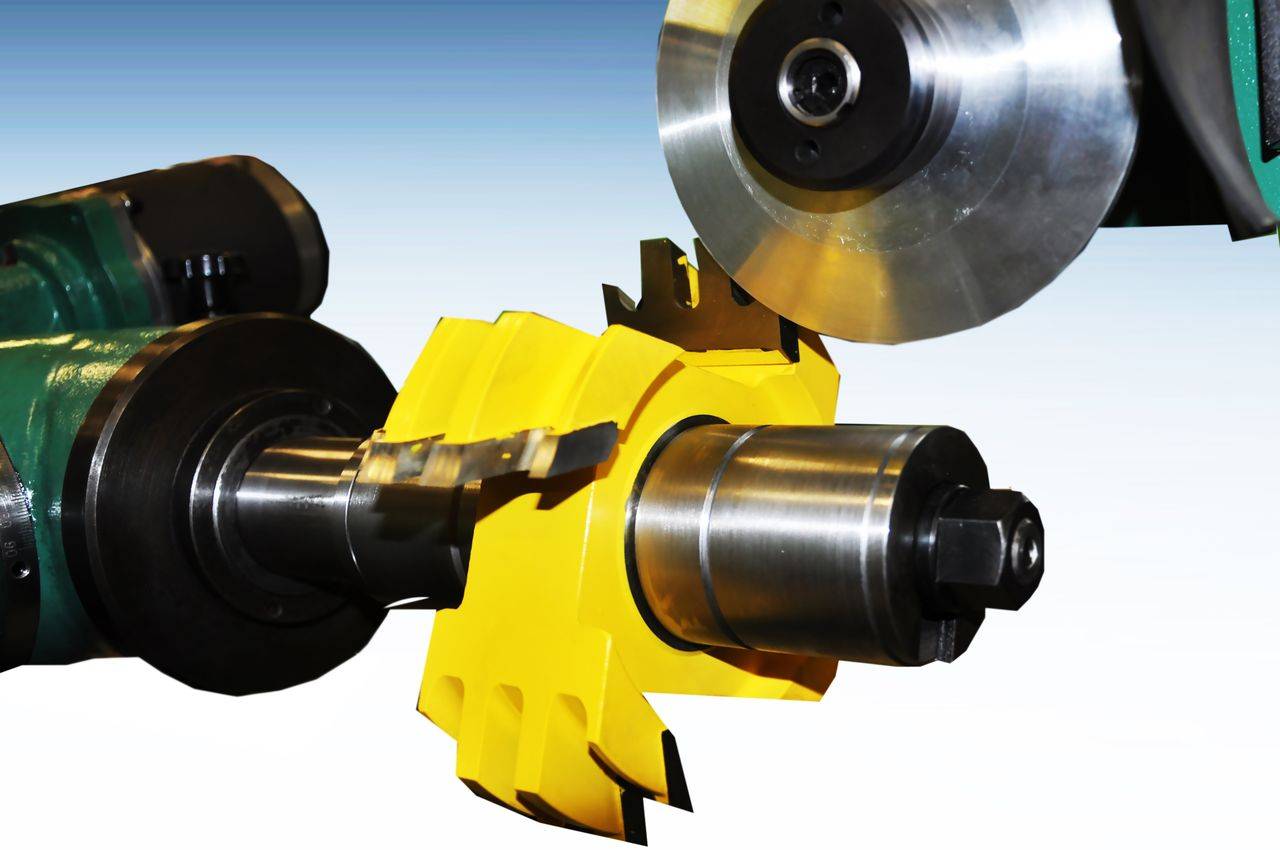

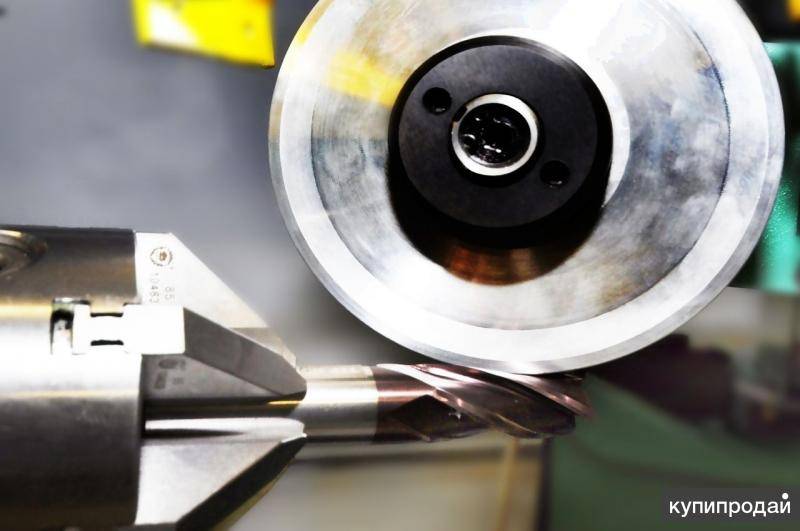

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке. Особую сложность в этом отношении представляет заточка фасонных фрез, имеющих затылованный угол. Чтобы сохранить фасонный профиль фрезы и упростить заточку, затылованные зубья затачиваются только по передней поверхности (где передняя, а где задняя поверхности см. ниже). Острозаточенные зубья, имеющие прямолинейную или стандартизированную криволинейную форму, затачивают по задней поверхности. Прорезные и отрезные фрезы затачиваются по передней и задней поверхностям зубьев. Про их заточку читайте в статье Заточка дисковых пил.

Заточку осуществляют на специализированных и универсальных станках для заточки фрез, реже вручную.

Материал фрез

Из инструментальных сталей используются марки У7А, У8А, У9А, ХГ, ХВ5, 9ХС, ХВГ и пр.

Быстрорежущая инструментальная сталь, идущая на изготовление фрез, подразделяется на сталь нормальной производительности (Р6М5, Р9, Р12, Р18 и пр.) и повышенной. К последней категории относятся стали, легированные кобальтом, ванадием, вольфрамом и молибденом (Р6М3, Р18Ф2К5, Р9Ф2К10, Р9Ф2К5 и др.).

Твердые сплавы, из которых делают зубья фрез, производятся в виде пластин стандартных размеров и форм, крепящихся к корпусу фрезы высокотемпературной пайкой (например, серебряным припоем ПСр-40) или с помощью резьбовых соединений (сборные фрезы). Они состоят из карбидов вольфрама, титана и тантала, связанных кобальтом. Фрезы, изготовленные из вольфрамо-кобальтовых сплавов (ВК2, ВК3, ВК6, ВК6М, ВК8 и пр.), используются для обработки чугуна, цветных металлов, неметаллических материалов. Титаново-вольфрамо-кобальтовые сплавы (Т5К10, Т15К6, Т14К8, Т30К4 и др.) менее прочны, чем сплавы типа ВК, но они имеют более высокую износостойкость при обработке деталей из различных видов стали. Трехкарбидные сплавы, состоящие из карбидов вольфрама, тантала, титана и кобальта (ТТ7К12 и пр.), в основном также применяются для обработки сталей.

Выполнение работы нашими мастерами

Тонкие сверла имеют хрупкую конструкцию, потому нельзя точить их с использованием грубых абразивов. Для выполнения работы нужно знать основные принципы заточки инструментов и уметь правильно подобрать их под конкретный предмет. Если вы не обладаете этими познаниями и никогда ранее занимались затачиванием, не стоит экспериментировать и пробовать заточить сверло своими руками. Оно может сломаться или начать еще быстрее тупиться от эксплуатации. Доверяйте подобные работы профессионалам.

Наши сотрудники выполняют такие манипуляции на высшем уровне. Профессиональное оборудование позволяет эффективно точить инструменты и возвращать им безупречную работу.

Мы используем инновационный станок для заточки сверл по металлу и дереву, который разрабатывался специально для выполнения этих процедур. В процессе работы наши специалисты применяют авторские методики заточки, выбирая их для каждого отдельного инструмента. Домашние методы не сравнятся с профессиональным оборудованием, созданным именно для этих целей. Наше устройство заточки мгновенно возвращает остроту краев любому изделию, даже сильно затупившемуся

Зачастую сверла после прохождения процедуры становятся более острыми, чем при покупке, поскольку в заводских условиях не всегда уделяется тщательное внимание остроте изделий

Станок для заточки фрез по металлу

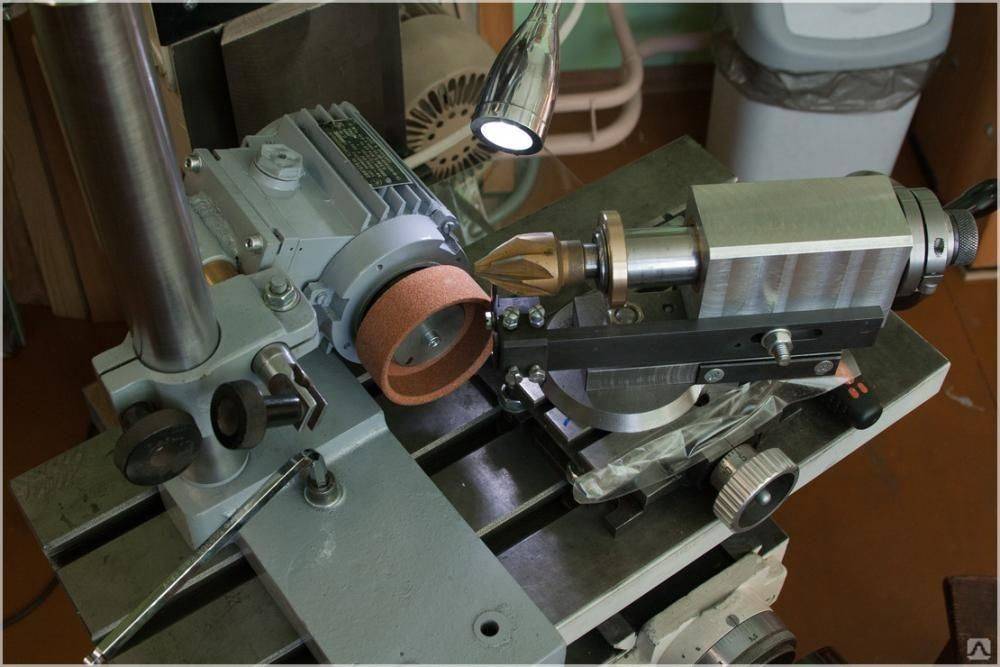

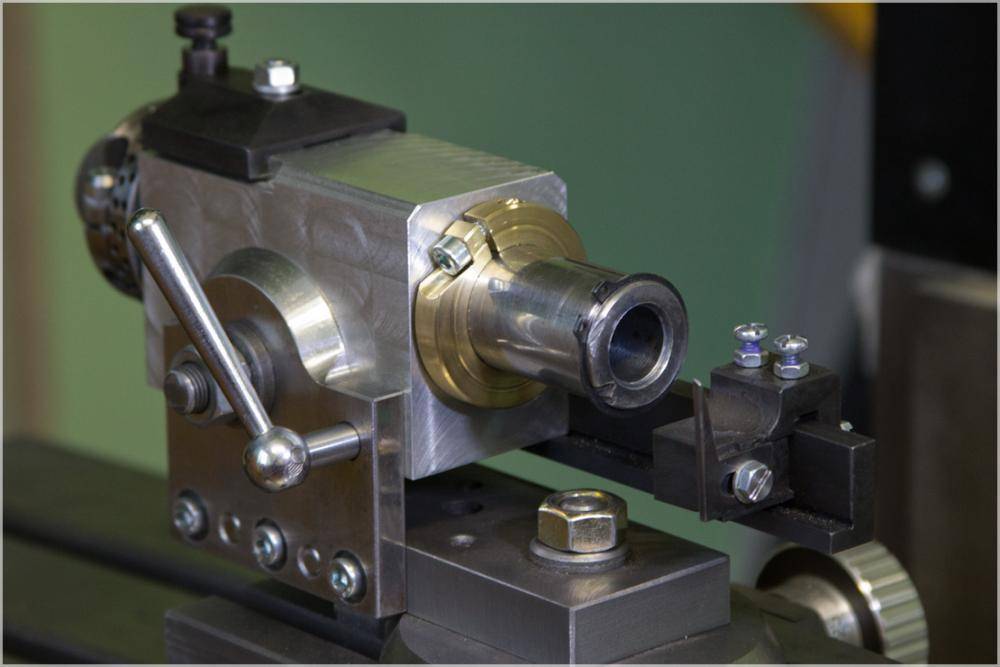

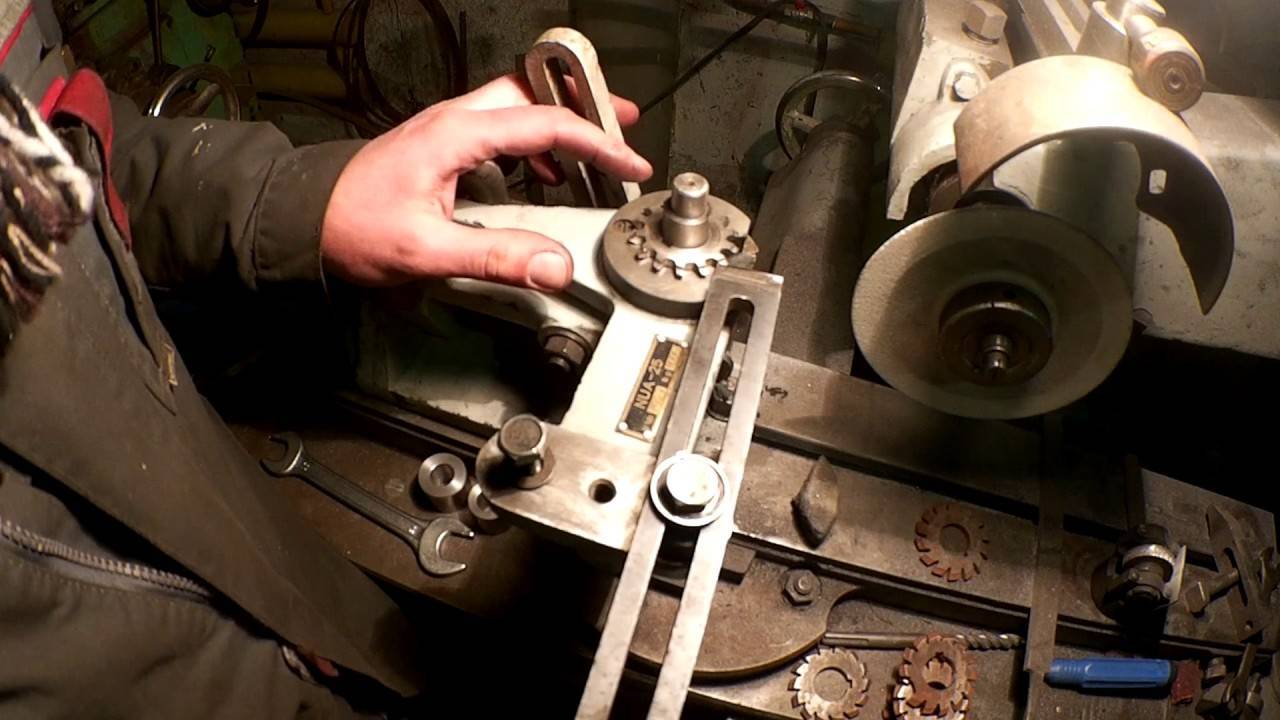

Николай Чернак рассказал о самодельном станке, который он использует для заточки концевых фрез по металлу. История приобретения

В одно воскресенье заехал на барахолку и обратил внимание, что человек продает интересный станок. Как только покупатель проявил интерес, сразу подошел человек, сказал, что тоже хочет купить станок и торгуется с утра. Ему станок этот нужен для изготовления воблеров для рыбалки

Он хочет из него сделать копир

Ему станок этот нужен для изготовления воблеров для рыбалки. Он хочет из него сделать копир.

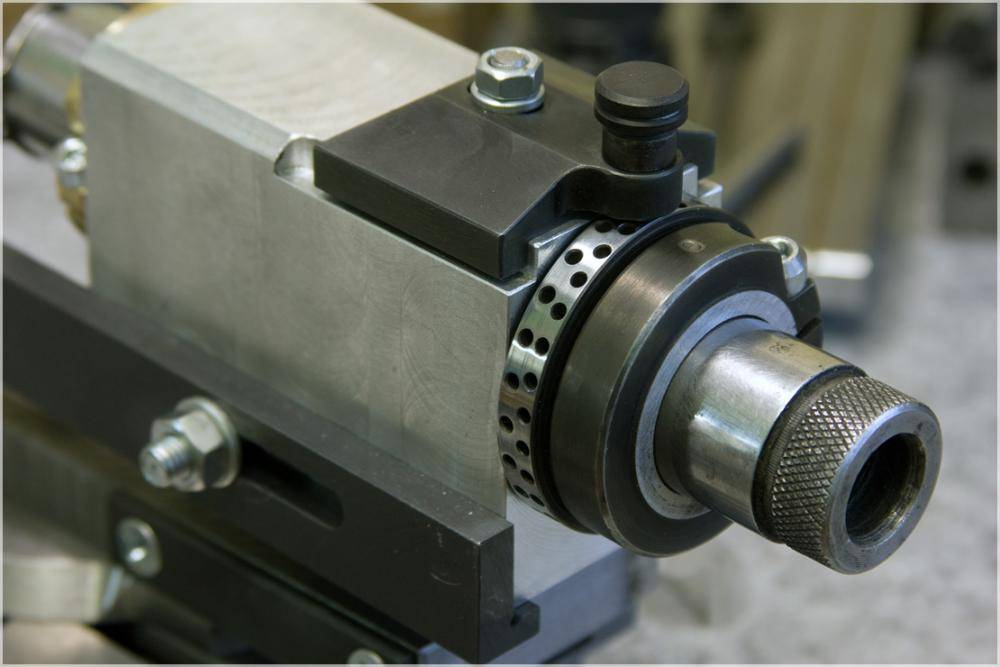

Рассмотрим возможности этого станка, для чего он предназначен. Имеет регулировку длины по фрезе. То есть, можно длинные фрезы зажимать. Имеется много отверстий, проточка для установки необходимой длины. Упор.

В одной части не хватает деталей. Судя потому, что здесь нарезана резьба, должны быть патроны для зажима других фрез. Не хватает цанг. На внешней стороне патрона имеется 16 отверстий. Здесь тоже должен быть штифт, плотно вставляться и делить на кратное количество. Движение от руки, немного туговато.

Судя по цанге, можно заложить достаточно толстую фрезу по диаметру.

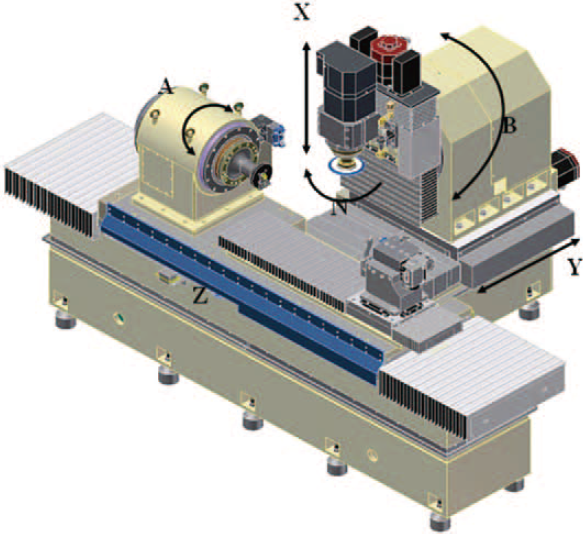

Привод осуществляется двумя шаговыми двигателями. Есть реверс. По оси Y автоматическое движение всей каретки.

То есть, можно передвигать вручную или электромотором.Электроника, 3 платы. Она была неисправная. Владелец отремонтировал. Всё равно нет четкой синхронизации двух моторов. Для подачи по оси Y имеется шаговый мотор. Он приводит каретку в автоматическую движение. Установив упоры, можно установить автоматическую подачу налево или направо.

Смотрите станок в работе с пятой минуты.

Канал «Николай Чернак».

izobreteniya.net

Использование дополнительных приспособлений

Для фиксации деталей имеющих цилиндрическую форму используют трехкулачковый патрон и специальные центры, которые с помощью хомутиков и люнетов осуществляют фиксацию, а также использования делительных головок. Данные приспособления применяются для обработки деталей под заданным углом при вращении. Делительная головка состоит из элементов:

- корпуса;

- колодки поворотной;

- шпинделя.

На шпиндель крепится трехкулачковый патрон, предназначенный для фиксации заготовки другой конец, которой упирается в бабку. Колодка может вращаться с фиксацией под требуемым углом. При обработке длинной заготовки для фиксации используются люнеты.

Все фото из статьи

Сейчас производители выпускают множество видов и размеров фрез, предназначенных для обработки разных материалов, в том числе и для древесины. Заточить своими руками затупившееся приспособление можно на универсальном либо специальном станке, а также вручную.

Оборудование для заточки инструмента

Основное разделение происходит по двум группам – специальные и универсальные. Для заточки специфических режущих деталей используется специализированное оборудование :

- Станок для заточки спиралевидных и перьевых сверл – внушительный комплект головок и цанг позволяет реанимировать сверло любого диаметра;

- Заточка фрез – выбор разных форм охватывает весь спектр используемых фрез на производстве, овальные, сферические, аркоподобные, конусные, факельные. Используются эльборовые и алмазные абразивы;

- Станок для заточки пильных дисков – используется алмазный абразив, режущая плоскость выставляется под углом в диапазоне 0-30°. Затачивается передняя и задняя поверхность каждого зуба, боковые грани и зубья прямого профиля;

- Универсальные станки сконструированы и разработаны для заточки многолезвийного инструмента. Метчики, зенкера, червячные фрезы, протяжки, развертки, резцы и прочее. Каждая модель станка имеет свой набор характеристик – диапазон диаметров затачиваемых инструментов, диаметр абразивных кругов, длина и угол лезвия, количество скоростей работы и другие.

Промышленные станки комплектуются внушительным набором регулировочных пластин, цанг, оправок и шлифовальных кругов. Переналадка оборудования выполняется в рекордно короткое время, конструкция станка исключает травмирование во время проведения операций.

Способы заточки фрез

Заточка фрез сложная, так как требуется обрабатывать поверхности криволинейные и большие по протяженности. Также необходимо обеспечить движение абразива с точностью по кромке.

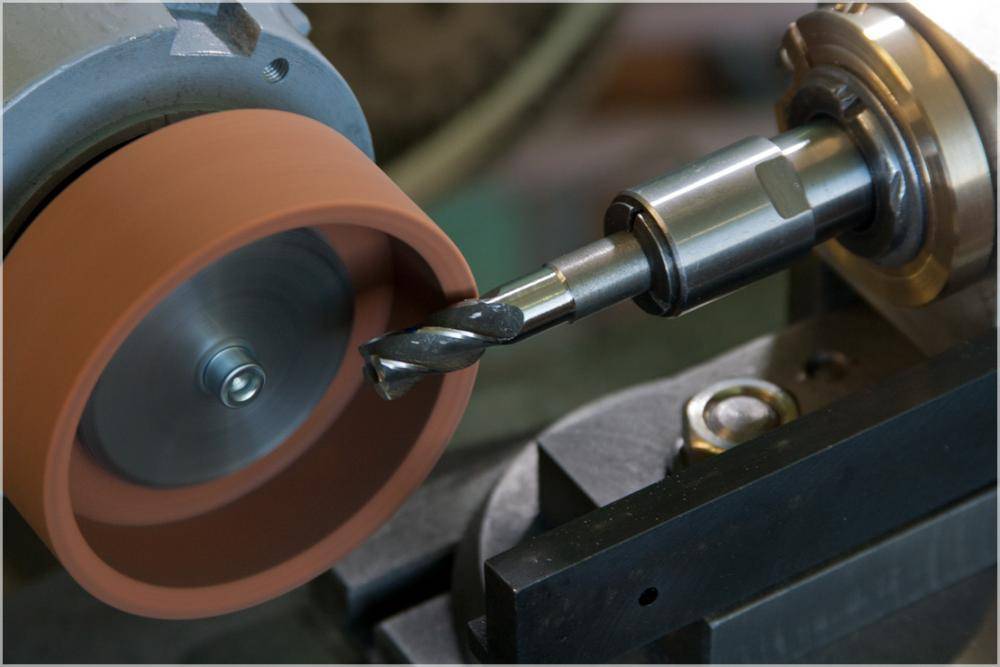

С помощью станка

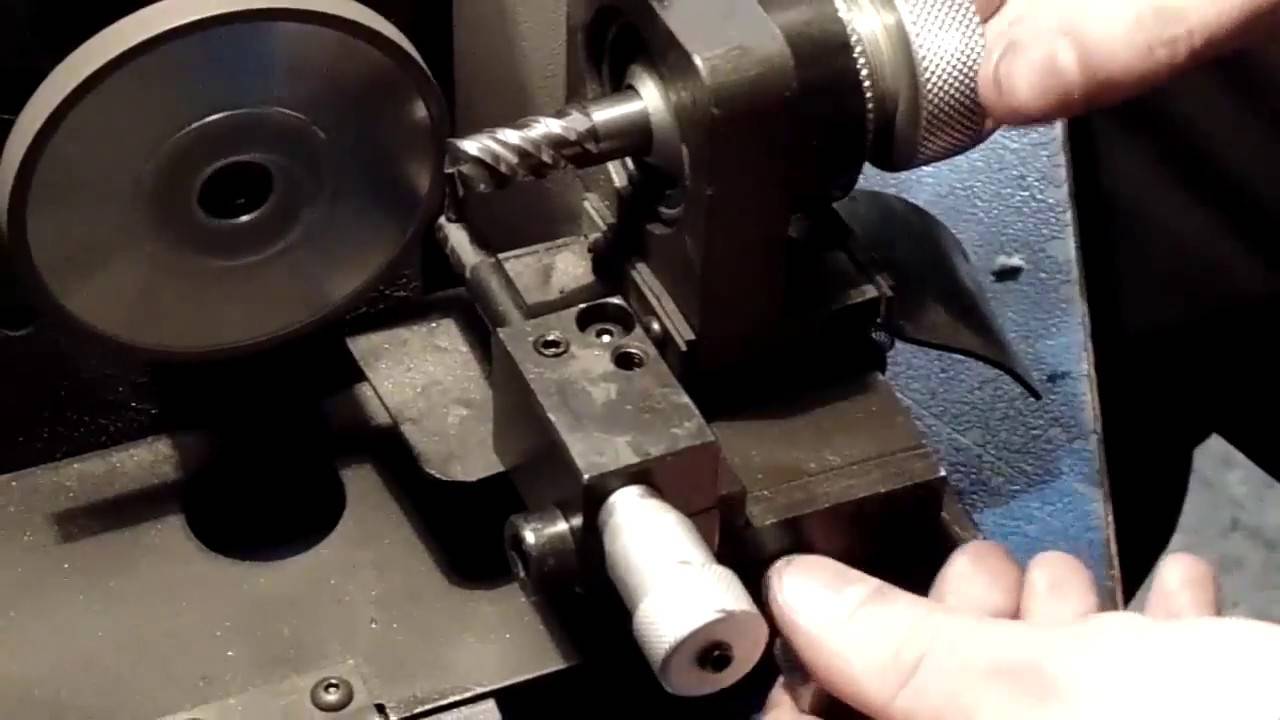

Технология заточки осуществляется поэтапно:

- Закрепление фрезы в заданном положении.

- Подведение к абразивному кругу обрабатываемой поверхности, до тех пор, пока не будет искрения.

- Снятие слоя металла толщиной от 25 до 50 мкм.

- Затачивание производить каждого зубца по отдельности. Начало работ проводится при расположении в борозде, образованной зубцом, а игла должна касаться поверхности инструмента.

- Заточной станок включить и последовательно втягивая фрезу, производить операцию.

С помощью кругов для заточки

Выбор кругов зависит от материала, из которого изготовлены инструменты. Какие круги бывают:

- Нормальный электрокорунд и белый электрокорунд. Обеспечивают оптимальную заточку инструмента по металлу или дереву.

- Эльборовые. Кругами их этого материала можно заточить изделия из быстрорежущей стали

- Из карбида кремния зеленого и алмазные применяются для затачивания изделий из твердых сплавов

Во избежание перегрева, созданного силой трения, используются охлаждающие жидкости.

Подручными средствами

Для работы используется стол для ручного фрезера.

Последовательность действий:

- Очистить инструмент от нагара специальной жидкостью. Залить в емкость, опустить фрезу на три минуты, после обчистить щеткой.

- Алмазным бруском точить переднюю кромку, обеспечив движение канала вдоль бруска.

- Протереть инструмент мягкой тканью.

Чертеж полноценного приспособления

Довольно простой способ изготовления самодельного заточного оборудования, которое практически ничем не отличается от заводского изделия. Для его сборки по готовым чертежам требуется около 1,5-2 часов времени.

Для изготовления своими руками приспособления для заточки сверл необходимо предусмотреть наличие следующих расходных материалов, оборудования и инструментов:

- сварочного аппарата;

- электрической дрели;

- болгарки;

- стандартного слесарного набора инструментов;

- уголка, размер полок которого 30х30, а его длина 100-150 мм;

- металлических пластин, имеющих разную толщину (3-5 мм);

- шпильки или куска стальных прутов, диаметр которых составляет 10-12 мм;

- шайб, винтов, болтов и гаек, имеющих различные размеры.

В первую очередь выполняется изготовление станины, которое будет основанием в точильном устройстве. Для этого используют стальную пластину, на которую приваривается стальной пруток (12 мм в диаметре) под углом 75 градусов. Он будет являться осью.

После чего на приваренный прут следует насадить шайбу, которая будет представлять собой опорный подшипник. Величина угла, поворота станины при затачивании сверла будет незначительной, поэтому в использовании стандартного шарикового подшипника нет резона.

Ложе, где будет размещаться затачиваемый инструмент, выполняется из подготовленного уголка. Одну сторону на угловом профиле, которая обращена к стороне точильного камня, необходимо сточить под углом 60 градусов. На ложе, согласно чертежа, приваривается кронштейн, посредством которого будет выполняться фиксация поворотного узла приспособления. В результате этого будет изготовлена конструкция, углы которой, в случае параллельного положения ложа и станины, должны быть расположены к поверхности абразивного камня в соответствии с углом затачиваемого сверла.

У заточного станка, который представлен на чертеже предусмотрены фиксированные углы наклона, но для больших возможностей желательно обеспечить возможность регулирования углов. В таких случаях будет больше шансов использования приспособления при необходимости восстановить инструменты, с разными углами заточки, например, если необходимо заточить сверла по металлу, бетону и пр.

Для создания более функционального узла можно воспользоваться чертежами других конструкций, имеющих возможность регулировки углов:

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке. Особую сложность в этом отношении представляет заточка фасонных фрез, имеющих затылованный угол. Чтобы сохранить фасонный профиль фрезы и упростить заточку, затылованные зубья затачиваются только по передней поверхности (где передняя, а где задняя поверхности см. ниже). Острозаточенные зубья, имеющие прямолинейную или стандартизированную криволинейную форму, затачивают по задней поверхности. Прорезные и отрезные фрезы затачиваются по передней и задней поверхностям зубьев. Про их заточку читайте в статье Заточка дисковых пил.

Заточку осуществляют на специализированных и универсальных станках для заточки фрез, реже вручную.

Материал фрез

Из инструментальных сталей используются марки У7А, У8А, У9А, ХГ, ХВ5, 9ХС, ХВГ и пр.

Быстрорежущая инструментальная сталь, идущая на изготовление фрез, подразделяется на сталь нормальной производительности (Р6М5, Р9, Р12, Р18 и пр.) и повышенной. К последней категории относятся стали, легированные кобальтом, ванадием, вольфрамом и молибденом (Р6М3, Р18Ф2К5, Р9Ф2К10, Р9Ф2К5 и др.).

Твердые сплавы, из которых делают зубья фрез, производятся в виде пластин стандартных размеров и форм, крепящихся к корпусу фрезы высокотемпературной пайкой (например, серебряным припоем ПСр-40) или с помощью резьбовых соединений (сборные фрезы). Они состоят из карбидов вольфрама, титана и тантала, связанных кобальтом. Фрезы, изготовленные из вольфрамо-кобальтовых сплавов (ВК2, ВК3, ВК6, ВК6М, ВК8 и пр.), используются для обработки чугуна, цветных металлов, неметаллических материалов. Титаново-вольфрамо-кобальтовые сплавы (Т5К10, Т15К6, Т14К8, Т30К4 и др.) менее прочны, чем сплавы типа ВК, но они имеют более высокую износостойкость при обработке деталей из различных видов стали. Трехкарбидные сплавы, состоящие из карбидов вольфрама, тантала, титана и кобальта (ТТ7К12 и пр.), в основном также применяются для обработки сталей.

Заточка фрез своими руками

Вы можете выполнить эту процедуру самостоятельно, используя имеющиеся инструменты.

Это экономит деньги, а при многократном использовании — и драгоценное время.

- Сначала очищаем фрезу от нагара, для чего используем специальную жидкость, наподобие тех, что применяются для чистки двигателей автомобилей. Надо залить фрезу и подождать примерно три минуты, после чего очистить фрезу со всех сторон щеткой.

- Далее берем алмазный брусок и начинаем точить фрезу по передней кромке (движение канала фрезы по алмазному бруску).

- Брусок смачивается обычной водой. После заточки необходимо обтереть фрезу тряпочкой.

Качество ручной заточки сильно отличается от качества заточного станка, но выбор в пользу ручной заточки экономит время.

Этот тип заточки рекомендуется, когда нож еще не слишком затупился, или в качестве профилактической заточки для улучшения качества заготовки.

Глава XXVIII

В промышленности используются различные типы инструментов:

- Цилиндрические – для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

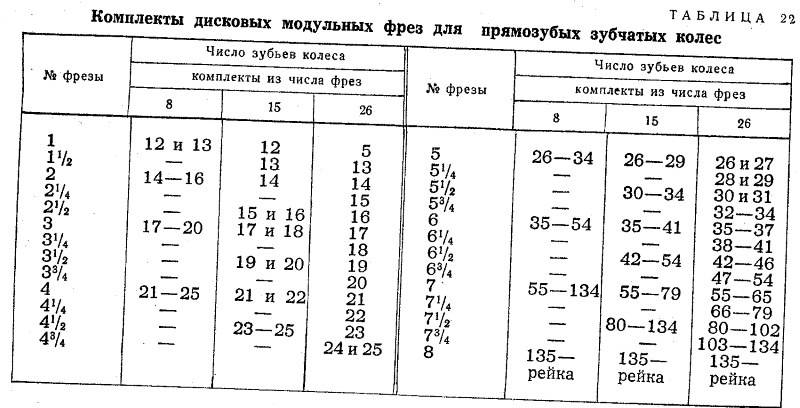

- Дисковые – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные – для проходки канавок на станках с вертикальным шпинделем.

- Угловые – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные – при обработке фасонных поверхностей.

Рекомендуемая литература:Содержание1 Производительность бульдозера. Методы расчета1.1 Расчет производительности1.2 Выбор коэффициента (a)1.3 Производительность бульдозеров российских и зарубежных производителей1.4 Бульдозеры российских производителей1.5 Бульдозеры зарубежных производителей2 Производительность бульдозеров. Расчет производительности бульдозеров.

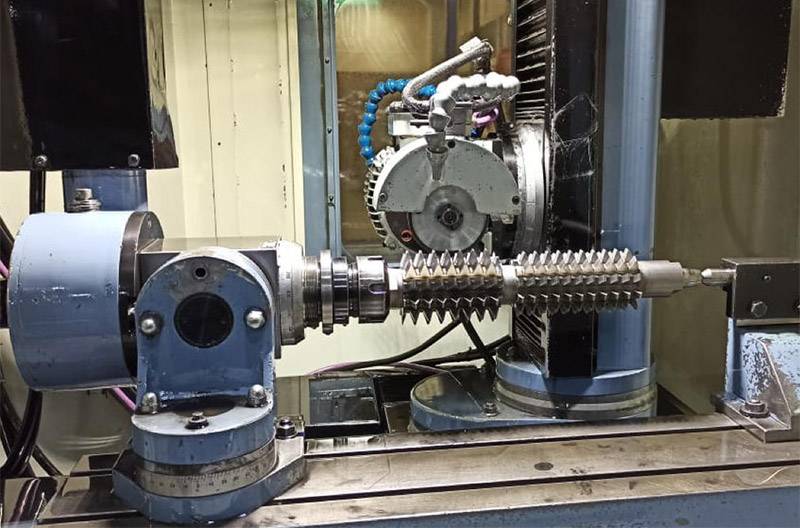

Рис. 2 Комплект шнеков.

Для обработки заготовки используется набор инструментов:

Фрезы с соответствующими инструментами обычно поставляются в виде наборов с установочными размерами разного диаметра. Для того чтобы использовать резец в течение длительного времени, его необходимо неоднократно затачивать, а во время работы требуется контроль температуры, чтобы избежать перегрева, который снижает прочностные свойства.

Классификация заточных станков

Классификация станков для заточки металлорежущего инструмента производится по нескольким параметрам. По назначению они делятся на две группы:

- универсальные;

- специализированные.

На универсальном оборудовании производится заточка любого инструмента: ножей, топоров, слесарного.

Специализированные агрегаты выполняют заточку одного типа инструмента, например червячных фрез для нарезки зубчатых колес. Кроме заточки режущей кромки, производится еще и затыловка каждой пластины. Аналогичным образом обрабатывается зуб на дисковых пилах. Отличается оборудование своей конструкцией и приспособлениями для закрепления затачиваемых деталей.

По габаритам и мощности различают настольное оборудование и заточные станки.

По производительности оборудование бывает:

- любительское;

- полупрофессиональное;

- промышленное или профессиональное.

Малые агрегаты часто используют в домашних мастерских, гаражах. При наличии токарного и другого настольного оборудования, на котором постоянно производятся работы, рекомендуют брать полупрофессиональное оборудование. Точило имеет небольшие габариты, 2 круга и помещается на верстаке.

Управление на заточных станках:

- ручное;

- полуавтоматическое;

- с ЧПУ.

Ручная заточка доступна всем при соблюдении техники безопасности.

На полуавтоматах работают специальные рабочие – заточники. Они выставляют параметры работы, и оборудование самостоятельно производит обработку режущих кромок. К этой группе станков относится большинство специализированного оборудования. Дисковые пилы и червячные фрезы могут обрабатываться насколько смен.

Максимально точно выводят форму резца и углы всех его плоскостей станки с ЧПУ. Они работают по заранее загруженной программе или используют в качестве образца шаблон.

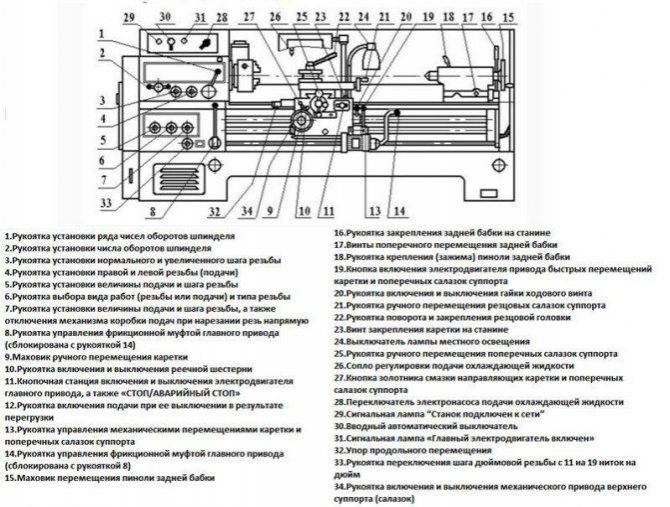

Устройство станка

Заточный станок для инструмента имеет станину, на которой установлен двигатель. Через ременную или зубчатую передачу вращательный момент передается на вал с оправками для установки кругов. Сбоку расположены кнопки включения электропривода. Для удобства работы внизу перед каждым кругом имеется педаль. Нажимая на нее ногой, рабочий приводит в движение круги. Достаточно снять ногу, и вал выходит из сцепления с двигателем и продолжает вращаться по инерции, постепенно останавливаясь даже при включенной кнопке пуска.

В передней части станка установлены перед каждым кругом салазки. На них опирается затачиваемая деталь. Для соблюдения минимального зазора между площадкой салазок и круга по мере стирания последнего площадка подвигается. При большом просвете между абразивным инструментом и столом деталь может вывернуться.

Шлифовально-заточные станки для работы с плоским инструментом имеют стол, перемещающийся поступательно относительно вращающегося круга.

Заточка концевых фрез

Заточка концевых фрез с винтовым зубом осуществляется также вручную на универсально-заточных станках.

Заточка концевых фрез по главной задней поверхности производится так же, как и цилиндрических фрез торцовой поверхностью чашечного круга, при установке концевой фрезы в центрах. Заточка по вспомогательной задней поверхности осуществляется подобно торцовым чашечным кругом. В настоящее время выпускается полуавтомат модели В3125 для заточки концевых фрез диаметром 14—50 мм по передней и задней поверхностям.

Это интересно: Заточка токарных резцов по металлу — углы, станки, видео, своими руками

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

- поворотные столы;

- тиски;

- зажимы.

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность. Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

1 Станки для заточки фрез по металлу — обзор заводских моделей

Заточка фрез для работы по металлу и дереву выполняется своими руками с помощью червячных универсальных устройств.

Кроме того режущие элементы фрезерно-брусующего станка могут быть заточены с помощью специальных приспособлений.

Как самодельный, так и универсальный станок для заточки концевых фрез по дереву оснащен устройствами, обеспечивающими закрепление, установку и заточку детали.

Станок для заточки фрезы

При выборе представленного инструмента для заточки ножей фрезерно-брусующего станка своими руками необходимо учесть такие параметры как:

- универсальность станка;

- габаритные размеры;

- скорость;

- класс точности механической обработки;

- мощность электродвигателя;

- способ установки;

- возможность подключения к электросети.

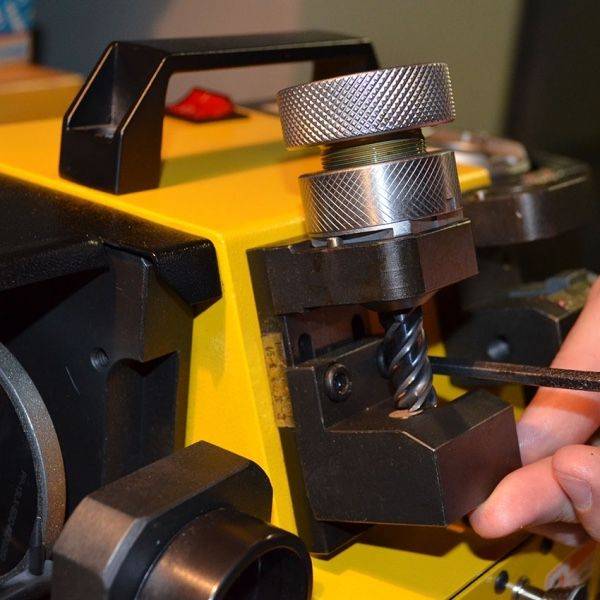

Наиболее приемлемым приспособлением для затачивания концевых ножей фрезерно-брусующего оборудования является Kaindl КСС.

Этот небольшой агрегат способен производить профессиональную заточку концевых ножей быстро и эффективно.

Стоит такое устройство в несколько раз дешевле профессионального оборудования и отличается простотой в применении.

Kaindl КСС применяется для корректировки режущей кромки алмазных дисковых пил и фрез, а также идеально подходит для домашнего использования. Представленное оборудование для заточки сверл, концевых ножей, алмазных дисковых пил.

Станок для заточки фрезы Kaindl KSS

Эффективная заточка фрез червячных фрезерных агрегатов производится благодаря точному фиксированию инструмента в любом положении.

Для этого применяются призмы и упорные штифты. Сам шлифовальный диск можно настроить на работу в любом положении с помощью специального шарнирного держателя.

Основная особенность такого станка – использование обычной дрели вместо электромотора. Универсальная шарнирная крепежная система позволяет подсоединить к устройству дрель любого типа.

Заточка ножей фрезерно-червячных агрегатов может производиться с помощью устройства торговой марки Ruko, которое оснащено лазерным регулятором.

Это оборудование может работать с режущими гранями с диаметром от 12 до 100 мм. Представленный прибор быстро и легко устанавливается своими руками, этом у способствует специальный шаговой держатель.

Станок для заточки фрезы Ruko

Перед установкой режущих кромок червячных фрезерных агрегатов для точного расположения может быть использован лазерный указатель.

Угол заточки при этом меняется плавно (бесшагово). Сам процесс происходит с применением алмазных дисков с диаметром в 125 мм, а для более корректной обработки можно прикрепить лупу, оснащенную неоновой подсветкой.

Процесс ручного затачивания по типу резца

Теперь кратко расскажем об особенностях инструмента в зависимости от его конфигурации. Основные проблемы заключаются в том, что не всегда просто обеспечить равномерную обработку на протяжении всей длины режущей кромки.

Особенность затачивания вручную заключается в том, что упор обеспечивается не тисками станка, а специальным приспособлением.

Торцевые

Элементы резки располагаются на торце и боковой части. Это позволяет проделывать пазы по краям. Обработка проходит по алгоритму:

- Закрепление резца – горизонтальное по отношению ко вращающемуся.

- Наклонить его настолько сильно, чтобы обеспечить необходимый угол.

- Круг вращается с высокой амплитудой.

- Во время установки следует отметить положение режущей части вверх.

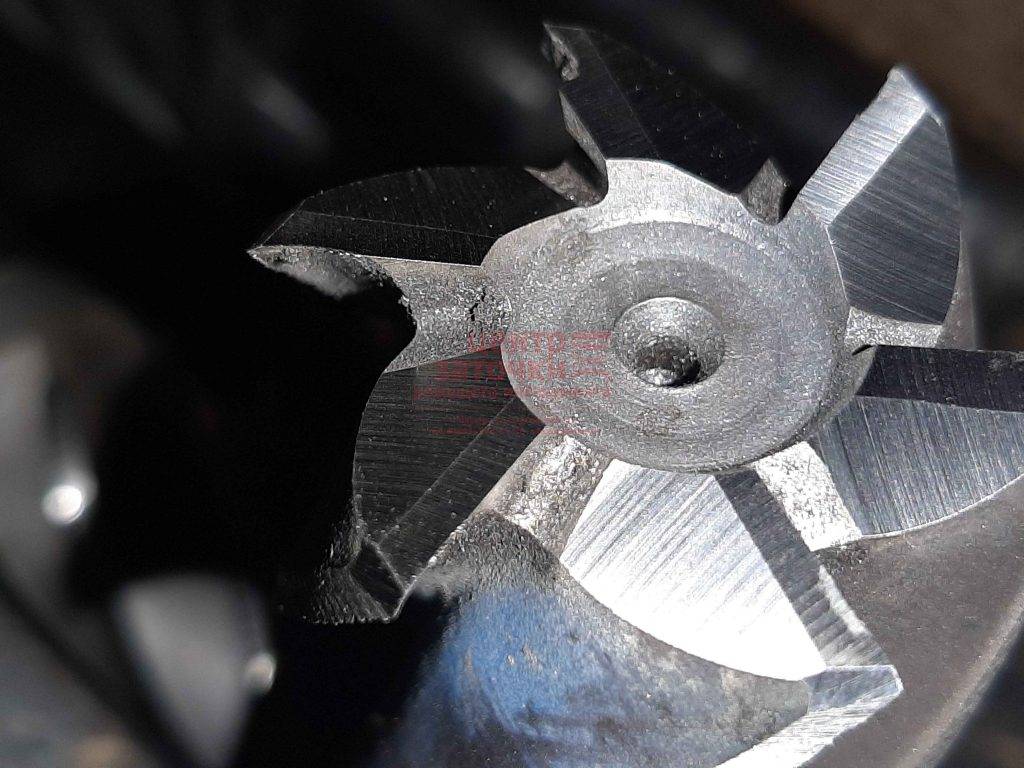

Заточка концевых (пальчиковых) фрез

Это вытянутый инструмент, хвостовик которого имеет цилиндрическую или коническую форму. Из-за внешнего вида его также сравнивают с пальцами. Действия:

- Выбрать алмазный брусок, который нужно поставить на край стола.

- Если инструмент имеет достаточно большую выемку, то следует закрепить его вдоль столешницы.

- Производите затачивание – кромка будет становиться острее, а диаметр уменьшаться.

Рекомендация: если в комплектации есть подшипник, то сперва его надо демонтировать, а также в любом случае не будет лишним очищение поверхности специализированным растворителем.

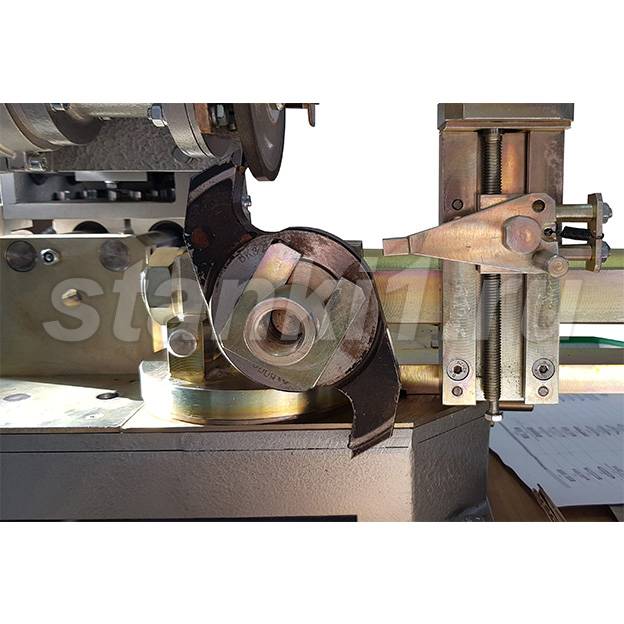

Дисковые

По сути, это диск с зубьями по окружности, который необходимо направить вверх. Если он простой (однонаправленный), то саму фрезу стоит располагать вертикально. А в случае разностороннего направления делается наклон заточки такой же, как и угол режущих зубцов.

Сборные

Их конструкция предполагает наличие съемных пластин. Следует затачивать каждую по отдельности. При этом учитывать, что у них есть по несколько элементов для обработки – это задние, главные и вспомогательные углы, а также переходная кромка.

Резцы с затылованными зубьями

Такой инструмент имеет плоскую переднюю поверхность, а задняя выполнена по спирали Архимеда. Для того чтобы заточить изделие, необходимо использовать тарельчатый круг

Каждый зуб нужно стачивать по наружному основанию, а также важно следить за тем, чтобы постоянно снимался одинаковый слой металла